Настоящее изобретение относится к способу получения вспенивающегося порошкообразного кофе и, в частности, к порошкообразному кофе, высушенному сублимационной сушкой. В частности, в настоящем изобретении предложен способ получения высушенного сублимационной сушкой порошкообразного кофе, включающий в себя высокосдвиговое перемешивание экстракта кофе для захвата пузырьков газа, которые за счет контролируемого охлаждения сохраняются в структуре конечного продукта и, следовательно, могут образовывать пену при растворении в воде.

Быстрорастворимый или растворимый порошкообразный кофе хорошо известны для удобного получения кофейных напитков в бытовых условиях. Быстрорастворимый кофе по существу представляет собой высушенный водный экстракт обжаренного молотого кофе. Зерна, используемые для приготовления быстрорастворимого кофе, перемешивают, обжаривают и размалывают, как это делается в процессе приготовления обычного кофе. Чтобы получить быстрорастворимый кофе, обжаренный размолотый кофе затем направляют в колонны, называемые перколяторами, через которые подают горячую воду, получая в результате концентрированный экстракт кофе. Затем экстракт концентрируют и высушивают, чтобы получить готовую композицию кофе, которая продается потребителю.

Вместе с тем обычно принято считать, что виды растворимого порошкообразного кофе не позволяют получать насыщенные кофейные продукты, которые готовят в кафе и кофейнях из обжаренных и молотых кофейных зерен. Такие приготавливаемые в кафе кофейные продукты обладают насыщенными, полноценными вкусоароматическими свойствам и небольшой кремовой пенкой на поверхности, образующейся в результате активной экстракции кофейных зерен. Слой кремовой пенки желателен для потребителей, поскольку они воспринимают такой напиток, как продукт улучшенного качества по сравнению с растворимыми кофейными напитками.

Растворимые кофейные порошки обычно разделяются на высушенные распылительной сушкой и высушенные сублимационной сушкой в зависимости от того, как они были получены, хотя в этой отрасли также известны и используются другие способы сушки. В данной области техники хорошо известны обе методики сушки (распылительная сушка и сушка сублимацией). Некоторые виды порошкообразного кофе, высушенного распылительной сушкой, могут восприниматься как продукт более низкого качества по сравнению с порошками, высушенными сублимационной сушкой, поскольку высокотемпературная обработка приводит к потере летучих веществ кофе. Напротив, при сублимационной сушке используются низкие температуры и лиофилизация, поэтому возможно сохранять набор летучих ароматических компонентов кофе. Однако традиционные коммерческие сорта растворимого порошкообразного кофе, полученные с использованием любой из указанных методик сушки, по существу не обеспечивают удовлетворительной пены, и в настоящее время задача заключается в улучшении образования пены при растворении порошкообразного кофе в воде.

За последние годы осуществлено несколько разработок для решения проблемы формирования пены на растворимом кофе. Основное внимание в такой разработке уделяли удерживанию газа, как правило газа под давлением, в порах внутри порошка, с тем чтобы он выделялся при растворении такого порошка.

Известен ряд методик удерживания газа для образования кремовой пенки, но в них основное внимание, как правило, уделяется распылительной сушке, поскольку сам способ сводится к формированию закрытых пор. Например, в ЕР 839457 описан процесс получения самовспенивающегося порошкообразного кофе распылительной сушки. Утверждается, что при растворении порошок образует выраженный слой кремовой пенки.

Напротив, в ходе лиофилизации в процессе сублимационной сушки в частицах формируются открытые поры. Их образование является следствием потери влаги, улетучивающейся из частиц при лиофилизации.

Предпринималось множество попыток получить порошок распылительной сушки, похожий на порошок сублимационной сушки, с тем, чтобы изготовить порошок, который подобен более желательному кофе сублимационной сушки, но при этом обеспечивающий формирование кремовой пенки. В WO 2010112359 описан процесс, в ходе которого исходный пористый порошок спекается с образованием пористой плитки. Такую плитку затем текстурируют, чтобы получить гранулированный продукт. При растворении такой исходный пористый порошок вызывает образование слоя пены. Полученный продукт по виду подобен продукту сублимационной сушки, но на рынке его нельзя назвать прошедшим сублимационную сушку.

В WO 2010115697 описан процесс, в ходе которого исходный пористый порошок получают посредством заморозки при распылении. Полученный порошок подвергают холодной агломерации с последующей сублимационной сушкой, чтобы формировать гранулированную структуру, которая образует при растворении слой кремовой пенки.

В других попытках получать вспенивающийся порошок сублимационной сушки добавляли порошок распылительной сушки к порошку сублимационной сушки, чтобы добиться эффекта дополнительного вспенивания. Например, в WO 2015096972 описывается процесс, в ходе которого частично расплавленный замороженный продукт содержит пористый порошок, удерживаемый на поверхности, и такой продукт затем повторно замораживают и подвергают сублимационной сушке. Пористый порошок обеспечивает слой пены при растворении. Подобный процесс будет достаточно дорогостоящим, и слой пены при этом несопоставим с продуктом распылительной сушки.

В ЕР 2100514 описан процесс, в ходе которого пористый порошок кофе охлаждают, а затем смешивают с частично замороженным экстрактом кофе. Затем смесь замораживают до растворения пористого порошка. После чего проводят сублимационную сушку замороженной смеси. При растворении продукт образует слой кремовой пенки.

US 2013230628 и US 2010215818 относятся к способам получения гранул напитка быстрого приготовления, которые при восстановлении водой образую вспененную верхнюю поверхность.

ЕР 1627568 относится к процессу получения напитка быстрого приготовления, который включает нагревание высушенного растворимого кофе под достаточным давлением, тем самым заставляя газ входить во внутренние пустоты высушенного кофе.

Во всех перечисленных выше описаниях используется пористый порошок, для получения слоя кремовой пенки. Во многих из них упоминается так называемая «пористость вспенивания», представляющая собой процент объема частицы, включающего по большей части закрытые поры или пустоты, которые в некоторых случаях включают пустоты с внутренним размером менее 2 мкм. Более того, перечисленные выше процессы приводят к значительному усложнению и удорожанию процесса получения кофе сублимационной сушки.

US 3309779 относится к способу дегидратации жидкостей, содержащих твердые вещества.

GB 1102587 и GB 1367616 относятся к порошкам экстракта кофе, получаемым вспениванием водного экстракта кофе перед сублимационной сушкой с помощью инертного газа. В GB 1288758 описан аналогичный способ с регенерацией частиц малого размера. GB 1199564 относится к альтернативному способу сублимационной сушки.

ЕР 3448166 относится к способу получения высушенного сублимационной сушкой порошкообразного кофе, который включает в себя добавление газа к находящемуся под давлением экстракту кофе в количестве от 1 л (н. у.)/кг до 5 л (н. у.)/кг экстракта кофе с получением содержащего газ экстракта кофе при давлении намного выше атмосферного; и сброс давления в содержащем газ экстракте кофе для образования вспененного экстракта кофе; Было обнаружено, что эти стадии создания и сброса давления обеспечивают более стабильную пену с пролиферацией мелких пузырьков. Однако оборудование, необходимое для нагнетания газа высокого давления, является дорогостоящим и сложным. Таким образом, требуется более экономичный и более простой способ получения кофе, высушенного сублимационной сушкой, который образует хорошую пену при разбавлении водой.

В ЕР 0839457 используется экстракт под давлением, гомогенизированный в смесителе Silverson перед распылительной сушкой. Этот смеситель работает под относительно низким давлением, но вспененный экстракт остается под этим давлением до тех пор, пока он не будет высушен распылительной сушкой при более высоком давлении. То есть повышенное давление не сбрасывается перед стадией сушки.

Соответственно, желательно предложить способ получения кофе, высушенного сублимационной или распылительной сушкой, с реалистичной пеной, который позволил бы решить по меньшей мере некоторые из проблем, связанных с предшествующим уровнем техники, или по меньшей мере предложить рентабельную альтернативу.

В соответствии с первым аспектом предложен способ получения порошкообразного кофе сублимационной сушки, включающий:

(a) получение экстракта кофе, содержащего от 40% масс., до 55% масс., твердых веществ;

(b) высокосдвиговое перемешивание экстракта кофе в роторно-статорном аэраторе с добавленным газом с образованием вспененного экстракта кофе, причем газ добавляют в количестве от 1 л (н. у.)/кг до 5 л (н. у.)/кг экстракта кофе, при этом роторно-статорный аэратор поддерживают при давлении менее 2 бар и настраивают с возможностью приложения к экстракту кофе скорости сдвига от 7500 до 20 000 с-1 за один проход с продолжительностью пребывания по меньшей мере 1 секунда,

(c) охлаждение вспененного экстракта кофе до температуры ниже -40°С без сдвига или с низкой скоростью сдвига с образованием замороженного экстракта кофе,

(d) размалывание замороженного экстракта кофе в порошок; и

(e) высушивание порошка,

причем стадия (с) охлаждения вспененного экстракта кофе до температуры ниже -40°С включает:

(i) охлаждение вспененного экстракта кофе до первой температуры;

(ii) охлаждение вспененного экстракта кофе с первой температуры до второй температуры, которая ниже первой температуры; и

(iii) охлаждение вспененного экстракта кофе со второй температуры до температуры ниже -40°С,

причем первая температура на 1°С выше точки замерзания вспененного экстракта кофе, и при этом вторая температура на 3°С ниже точки замерзания,

причем стадия (ii) имеет продолжительность от 30 минут до 5 часов, предпочтительно от 1 до 4 часов, и

при этом вспененный экстракт кофе, полученный на стадии (b), поддерживают при давлении менее 2 бар до тех пор, пока на стадии (с) не будет получен замороженный кофейный экстракт.

Ниже представлено дополнительное описание настоящего изобретения. В следующих разделах более подробно описаны различные аспекты изобретения. Каждый описываемый аспект может быть объединен с любым другим аспектом или аспектами, если явным образом не указано обратное. В частности, любой признак, указанный как предпочтительный или преимущественный, может быть объединен с любым другим признаком или признаками, указанными как предпочтительные или преимущественные.

Авторы изобретения исследовали высокосдвиговое перемешивание экстракта кофе в соответствии с ЕР 0839457 и адаптацию этого процесса распылительной сушки к процессу сублимационной сушки, но обнаружили, что структура пузырьков не поддерживается в конечном продукте при сублимационной сушке. Было высказано предположение, что это связано с падением давления в промежутке между введением пузырьков и процессом сублимационной сушки. По-видимому, отсутствие падения давления в ЕР 0839457 как функция процесса распылительной сушки означает, что пузырьки, образующиеся в смесителе Silverson, сохраняются до этапа распыления. Таким образом, было сделано заключение о том, что способ из ЕР 0839457 не может быть легко адаптирован. В любом случае требования к оборудованию были сложными, и требовалось отдельное добавление газа перед перемешиванием.

Авторы изобретения обнаружили, что процесс, в котором газ добавляют на стадии высокосдвигового перемешивания, избегая падения давления, позволяет формировать и удерживать мелкие пузырьки газа. Это приводит к получению улучшенного вспенивающегося продукта, высушенного сублимационной сушкой, без необходимости в сложном оборудовании.

Для данного способа требуется использование экстракта кофе с содержанием твердых веществ от 40% масс., до 55% масс. Экстракт кофе предпочтительно содержит от 45 до 53% твердых веществ и наиболее предпочтительно от 48 до 51% масс., твердых веществ. Под твердыми веществами понимается количество материала, которое остается после полной дегидратации экстракта в процентах по весу по отношению к исходному экстракту. Таким образом, экстракт с 50% масс., твердого вещества содержит 50% масс. воды. Твердыми веществами предпочтительно являются растворенные твердые вещества кофе. Твердые вещества также могут необязательно содержать частицы обжаренного и молотого кофе и/или какао-порошка в количестве до 20% масс., экстракта, более предпочтительно менее 15% масс., экстракта и наиболее предпочтительно менее 10% масс., экстракта. Вместе с тем, твердые вещества предпочтительно содержат растворенные твердые вещества кофе.

При низком содержании твердых веществ процесс сублимационной сушки становится энергоемким из-за количества водяного пара, которое необходимо удалять. При высоком содержании твердых веществ количество воды в экстракте может быть недостаточным для образования необходимой структуры пустот от кристаллов льда, требуемой для формирования вспенивающегося порошкообразного кофе сублимационной сушки.

Экстракт кофе, который использовался в данном процессе в качестве исходного материала, можно готовить с помощью любой желаемой методики экстракции. Например, водный экстракт можно готовить с помощью противоточной перколяторной экстракции кофе. Такие экстракты возможно потребуется концентрировать, чтобы добиться желательного уровня растворимых твердых веществ кофе. Например, экстракт, содержащий от 10 до 20% масс., растворимых твердых веществ кофе, затем концентрируют, например посредством упаривания или заморозки, до тех пор, пока не будет достигнута концентрация от 40 до 55% твердых веществ. По достижении заданной концентрации посредством упаривания может быть предпочтительно вначале удалить летучие ароматические компоненты из разбавленного экстракта. Извлеченные таким образом ароматические компоненты необязательно можно объединить со всеми или частью ароматических компонентов, извлеченных из молотого кофе до экстракции, и затем можно добавлять к концентрированному экстракту до сушки или наносить на порошкообразный продукт.

На стадии высокосдвигового перемешивания используется смеситель с высоким сдвиговым усилием (такой как Silverson или Megatron (Kinematica)) для перемешивания экстракта кофе с получением вспененного экстракта кофе. Смеситель с высоким сдвиговым усилием, как правило, содержит ротор, вращающийся на высоких скоростях, чтобы направлять материал наружу по направлению к неподвижному статору и, таким образом, прикладывать сдвиговое усилие к материалу. Смеситель с высоким сдвиговым усилием представляет собой роторно-статорный аэратор, который, помимо обеспечения высокого сдвигового усилия, также обеспечивает средства для введения воздуха во время перемешивания. Такое оборудование известно в области переработки жидкостей. В качестве высокосдвигового роторно-статорного аэратора предпочтительно использовать аэратор Megatron. Предпочтительно роторно-статорный аэратор работает на основе компонентов в виде зубчатого ротора и статора, а не сита, поскольку это способствует приложению дополнительного сдвигового усилия к экстракту при данной подводимой энергии.

Используемый высокосдвиговый роторно-статорный аэратор должен быть выполнен с возможностью передачи на экстракт кофе сдвигового усилия от 7500 до 20 000 с-1 за один проход. Было неожиданно обнаружено, что указанная скорость сдвига способствует получению высушенного сублимационной сушкой порошкообразного кофе, который образует улучшенную пену при растворении. Хотя высокосдвиговое перемешивание экстракта кофе может быть выполнено в один проход или два или более проходов, предпочтительно использовать только один проход, поскольку этого достаточно для достижения необходимого размера пузырьков. Каждый проход дает продолжительность пребывания по меньшей мере в 1 секунду.

Газ для подачи в высокосдвиговый роторно-статорный аэратор предпочтительно выбирают из азота, воздуха, аргона, оксида азота и диоксида углерода или смеси из двух или более из перечисленных. Предпочтительно использовать такие инертные газы, как азот и диоксид углерода, во избежание разложения вкусоароматических компонентов кофе во время хранения готового порошка. Еще более предпочтителен азот по причине его способности образовывать меньшие по размерам, более стабильные пузырьки газа.

Газ добавляют в количестве от 1 л (н. у.)/кг до 5 л (н. у.)/кг экстракта кофе, более предпочтительно в количестве от 3 до 4,5 л (н. у.)/кг экстракта кофе. Количество добавляемого газа можно легко определять посредством регулируемого добавления газа к экстракту кофе. Количество добавляемого газа определяет структуру пузырьков газа и объем пустот пузырьков газа в готовой структуре. Газ измеряют в литрах при нормальных условиях на килограмм, определяемых при 1 атмосфере и 20°С, поскольку это позволяет получать абсолютный показатель количества газа независимо от давления добавляемого газа.

В процессе высокосдвигового перемешивания экстракт кофе поддерживают при давлении менее 2 бар. Экстракт кофе в роторно-статорном аэраторе предпочтительно поддерживают при давлении от 1 до 1,8 бар, предпочтительно от 1 до 1,4 бар. Поддержание такого низкого давления (близкого к атмосферному давлению) позволяет использовать простое и менее дорогостоящее оборудование. Кроме того, низкое давление требует меньшего количества потребляемой энергии и, следовательно, является более экологичным способом вспенивания кофе по сравнению с предыдущими способами, в которых используется высокое давление. Кроме того, использование низкого давления позволяет избежать потерь давления во время обработки (после образования пены), которые, как полагают, приводили к нарушению структуры пузырьков.

Вспененный экстракт кофе, полученный на стадии (b), поддерживают при давлении менее 2 бар до тех пор, пока на этапе (с) не будет получен замороженный кофейный экстракт. Поддержание экстракта кофе под таким низким давлением позволяет использовать простое оборудование и экологически благоприятно благодаря пониженной потребности в энергии (по сравнению с процессами, требующими более высокого давления). Кроме того, было показано, что применение такого процесса позволяет получать быстрорастворимый порошкообразный кофе, который образует хорошую пену при растворении в воде.

Каждый проход имеет определенную продолжительность пребывания, т.е. время, в течение которого экстракт кофе выдерживается в роторно-статорном аэраторе, по меньшей мере 1 секунду, предпочтительно по меньшей мере 2 секунды, предпочтительно по меньшей мере 20 секунд. Обычно это время контролируется посредством регулирования расхода и размера устройства аэрации. Экстракт кофе может выдерживаться в роторно-статорном аэраторе в среднем по меньшей мере 30 секунд на каждый проход, предпочтительно от 1 секунды до 2 минут, предпочтительно от 20 секунд до 1 минуты. Следует понимать, что в экспериментальном масштабе, как и в примерах, более короткие периоды времени могут быть более подходящими, тогда как в промышленном масштабе могут потребоваться более продолжительные периоды времени. Это оптимальное время для приложения требуемого сдвигового усилия к экстракту кофе.

На следующей стадии вспененный экстракт кофе охлаждают до температуры ниже -40°С без сдвига или с низкой скоростью сдвига для образования замороженного кофейного экстракта. Следует понимать, что экстракт кофе перед такой стадией будет обычно находиться при температуре от 10 до 50°С, чтобы облегчить обработку, например распыление, а любая повышенная температура выше комнатной температуры обычно будет результатом предшествующих стадий обработки. Вспененный экстракт желательно направлять непосредственно в охлаждающий сосуд или на охлаждающий конвейер, с тем чтобы свести к минимуму любые потери пены. Низкая скорость сдвига во время охлаждения предпочтительно составляет менее 50 с-1.

Стадия охлаждения ниже -40°С с образованием замороженного экстракта кофе является стандартной стадией процесса сушки сублимацией. Как станет понятно, охлаждение может доходить до конечной температуры -45°С или ниже, например -50°С или -60°С. Вместе с тем, в отличие от традиционной сушки сублимацией, важно, чтобы данная стадия осуществлялась без приложения высокой скорости сдвига или с приложением только низкой скорости сдвига к вспененному экстракту кофе. Действительно, охлаждение предпочтительно осуществляется без приложения скорости сдвига. Альтернативно может применяться низкая скорость сдвига, чтобы повысить эффективность теплопередачи, например посредством медленного перемешивания или, например, воздействия, которое возникает при пропускании экстракта через простой теплообменник (т.е. без перегородок). В самом деле, важно не допускать интенсивного перемешивания, смешения, встряхивания или взбалтывания вспененного экстракта кофе на стадии охлаждения, особенно на стадии охлаждения, в ходе которой образуются кристаллы льда. Принято считать, что встряхивание приводит к разрушению крупных кристаллов льда, препятствуя желательном росту более крупных кристаллов льда, а также, по-видимому, способствует проникновению кристаллов льда в пузырьки газа, что приводит к большей связанности.

Методы измерения или расчета скорости сдвига хорошо известны специалистам в данной области: см., например, "CFD analysis of the flow pattern and local shear rate in a scraped surface heat exchanger" ChemicalEngineering and Processing, Yataghene et al. 47 (2008) 1550-1561, где рассматривается сдвиг в SSHE. Принято считать, что низкие уровни скорости сдвига, которые относятся к допустимым, составляют менее 50 с-1, предпочтительно менее 25 с-1, более предпочтительно менее 15 с-1, предпочтительно менее 5 с-1. Напротив, уровни скорости сдвига в стандартном обрабатывающем оборудовании, например SSHE, будут достигать по меньшей мере 200 с-1.

Стадия охлаждения вспененного экстракта кофе ниже -40°С обычно представляет собой непрерывный процесс, который может осуществляться различными способами. Например, вспененный экстракт кофе может распыляться на лотки и перемещаться, например на конвейере или вручную, между холодильными камерами или зонами, где поддерживаются различные температуры для контроля скорости охлаждения. В альтернативном варианте осуществления вспененный экстракт может помещаться в охлаждаемый сосуд, при этом сосуд и его содержимое охлаждаются с регулируемой скоростью охлаждения. В альтернативном варианте осуществления вспененный экстракт может проходить через теплообменник, так что могут регулироваться скорости охлаждения.

Одна или более стадий (i), (ii) и (iii) охлаждения предпочтительно проводятся как непрерывный процесс с использованием конвейера. Одна или более стадий (i), (ii) и (iii) охлаждения предпочтительно проводятся в сборном сосуде или в прокачиваемой системе охлаждения. Например, стадии (i) и (iii) могут осуществляться с использованием конвейера, тогда как на стадии (ii) медленного охлаждения может использоваться охлаждающий сосуд, например охлаждающий барабан, для наиболее эффективного контроля охлаждения. Все стадии (i), (ii) и (iii) охлаждения предпочтительно осуществляются как непрерывный процесс с использованием конвейерной ленты.

Если стадии охлаждения осуществляются в охлаждающем сосуде, предпочтительным охлаждающим сосудом является сосуд с осторожным перемешиванием с охлаждающей рубашкой, при этом такая охлаждающая рубашка содержит жидкость при температуре от -10 до -16° С. Чтобы свести к минимуму скорость сдвига, скорость перемешивания поддерживают на уровне менее около 15 об/мин, предпочтительно менее 12 об/мин. Время нахождения в охлаждающем сосуде должно по меньшей мере включать необходимое для охлаждения время, как определено на стадии (ii).

Стадия охлаждения вспененного экстракта кофе до температуры ниже -40°С осуществляется таким образом, чтобы обеспечить медленное контролируемое охлаждение вспененного экстракта кофе по мере его охлаждения по меньшей мере в области точки замерзания экстракта кофе. За счет этого обеспечивается контролируемый рост кристаллов. В общем скорость охлаждения до точки замерзания и после замораживания экстракта не имеет особого значения, за исключением того, что быстрое охлаждение более эффективно для объемов промышленного процесса.

Используемый в настоящем документе термин «точка замерзания» призван быть синонимом точки плавления эквивалентного замороженного экстракта кофе. Как будет очевидно, в зависимости от скорости охлаждения точная температура, при которой происходит полное замерзание экстракта, может не всегда точно равняться температуре плавления. Вместе с тем точку плавления конкретного экстракта гораздо проще измерять. Более того, цель описанного в настоящем документе способа - добиться замерзания экстракта очень близко к температуре точки замерзания/плавления.

Соответственно, стадия охлаждения вспененного экстракта кофе может рассматриваться как совокупность трех отдельных стадий. Они включают первую стадию, в ходе которой экстракт охлаждают до первой температуры, которая на 1°С выше точки замерзания вспененного экстракта кофе; вторую стадию контролируемого охлаждения, в процессе которой вспененный экстракт кофе охлаждают с первой температуры до второй температуры, которая ниже первой температуры и на 3°С ниже точки замерзания; и третью стадию, включающую последующее охлаждение вспененного экстракта кофе со второй температуры до точки ниже -40°С. Управляемая вторая стадия охлаждения длится от 30 минут до 5 часов, предпочтительно от 1 часа до 4 часов, предпочтительно от 2 до 3 часов. Если охлаждение будет слишком быстрым, размер кристаллов льда будет недостаточным. Если охлаждение будет слишком медленным, то кристаллы льда могут вырасти такими большими, что структурная целостность частиц может быть нарушена, что приведет к более быстрому растворению и утрате наблюдаемой пены. Предпочтительно выбирается временной интервал от 1 до 3, поскольку он обеспечивает предпочтительное качество продукта при промышленно осуществимых продолжительностях заморозки. Следует отметить, что при рассмотрении непрерывного процесса заморозки, например в охлаждаемом сосуде с перемешиванием при низкой скорости сдвига, под продолжительностью стадии (ii) подразумевается время нахождения аэрированного экстракта в данном сосуде при описанных температурах.

Авторы изобретения обнаружили, что существует баланс между температурой на стадии (ii) и временем выдержки. Более высокие температуры требуют более короткого времени выдержки. Соответственно, при температуре от 1 до 10°С, предпочтительно от 1 до 5°С от точки замерзания, требуется более длительное время выдержки (например, от 2 до 4 часов). При температуре от 15 до 5°С, предпочтительно от 15 до 10°С от точки замерзания, требуется меньшее время выдержки (например, от 30 минут до 1 часа).

Скорость охлаждения на первой и третьей стадиях охлаждения предпочтительно будет составлять по меньшей мере -5°С в минуту, предпочтительно по меньшей мере -10°С в минуту. Данная стадия может проводиться в теплообменнике или на морозильном конвейере, при условии что на стадии (i) охлаждения не отмечалось образования кристаллов льда. Как будет очевидно, охлаждение на первой и третьей стадиях может также представлять собой медленное контролируемое охлаждение при температурах, приближающихся к уровню второй стадии охлаждения.

Точка замерзания экстракта кофе меняется в зависимости от уровня растворимых твердых веществ кофе, содержащихся в экстракте. Точка замерзания может определяться с помощью дифференциальной сканирующей калориметрии (ДСК), и такой метод подробно описан в литературе. Если экстракт кофе содержит от 40 до 45% масс., растворенных твердых веществ кофе, точка замерзания будет составлять от -5 до -7°С. Если экстракт кофе содержит от 45 до 50% масс., растворенных твердых веществ кофе, точка замерзания будет составлять от -7 до -8°С. Если экстракт кофе содержит от 50 до 55% масс., растворенных твердых веществ кофе, точка замерзания будет составлять от -8 до -10°С.

Скорость охлаждения на второй стадии охлаждения обычно будет составлять менее -1°С в минуту, предпочтительно менее -0,5°С в минуту. Такая медленная скорость охлаждения используется, чтобы способствовать росту меньшего количества более крупных кристаллов. Более быстрое охлаждение создает риск образования множества более мелких кристаллов. Медленное охлаждение достигается при небольшом переохлаждении, которое является движущей силой желательного роста кристаллов. Переохлаждение отражает величину снижения температуры экстракта ниже его точки замерзания до начала замерзания. Низкие уровни переохлаждения достигаются за счет использования в процессе охлаждения такой охлаждающей среды, температура которой не намного холоднее экстракта. Температура экстракта предпочтительно не снижается более чем на 1°С ниже точки замерзания, прежде чем замерзание будет завершено. Температура вначале падает ниже точки замерзания, создавая определенную степень переохлаждения системы, за счет этого обеспечивается движущая сила, необходимая для спонтанного зарождения кристаллов льда, и, по мере того как кристаллы льда начинают образовываться и расти, температура экстракта возрастает из-за энтальпии плавления.

Медленное охлаждение может предпочтительно достигаться с использованием охлаждающей среды на стадии (ii), например с теплообменником. Как известно специалистам в данной области, температура стенки, действующая на поток продукта, не будет равняться температуре охлаждающей среды и будет зависеть от толщины стенки теплообменника, теплопроводности материала конструкции, а также от режима потока охлаждающей среды. Ориентировочно охлаждающая среда предпочтительно имеет температуру не ниже -16°С и предпочтительно менее чем на 7°С холоднее точки замерзания, боле предпочтительно менее чем на 5°С холоднее точки замерзания. Очевидно, что на стадии (ii) температура охлаждающей среды не может быть выше точки замерзания, в противном случае рост кристаллов был бы невозможен. Использование охлаждающей среды при температуре, столь близкой к точке замерзания, помогает стимулировать рост кристаллов льда без переохлаждения на границе раздела между охлаждающей средой и экстрактом (например, на границе раздела в теплообменнике или кристаллизаторе). При использовании конвейерной ленты в качестве охлаждающей среды может использоваться поток охлаждающего газа; в таком случае во избежание переохлаждения может производиться расчет теплопередачи, которая является функцией температуры и скорости воздуха.

После того как для получения замороженного кофейного экстракта вспененный экстракт кофе охлаждают ниже -40°С, замороженный кофейный экстракт размалывают и сушат с использованием традиционных способов с образованием порошкообразного кофе, высушенного сублимационной сушкой.

Например, после замораживания экстракт может приобретать форму сплошного жесткого листа, который затем может быть разрушаться до фрагментов, пригодных для размалывания. Эти фрагменты могут, например, быть измельчены до размера частиц, который предпочтительно находится в диапазоне от 0,5 до 3,5 мм. Методики помола хорошо известны в данной области.

Размолотый замороженный порошок сушат с использованием сублимации. Например, она может проводиться в обычных шкафах на лотках, которые загружены до толщины слоя, например, 25 мм. Сублимация кристаллов льда, как правило, осуществляется под высоким вакуумом <1 мбар и, как правило, продолжается до 7 часов. После чего продукт может быть расфасован в желаемую упаковку.

Основываясь на предшествующем уровне техники ЕР 0839457, авторы изобретения предусмотрели альтернативную конструкцию смесителя с высоким сдвиговым усилием - так называемый роторно-статорный аэратор, который обеспечивает высокосдвиговое перемешивание с одновременным добавлением газа. Используя этот подход, они обнаружили, что вспененный экстракт может быть получен даже без использования повышенных давлений. Авторы изобретения обнаружили, что работа по существу при давлении окружающей среды предотвращала падение давления и сводила к минимуму разрушение пузырьков перед стадией сушки сублимацией.

Однако авторы изобретения обнаружили, что этот подход никогда не позволял достигнуть того же размера газовых пузырьков, который предполагался оптимальным в ЕР 0839457. Увеличение давления, которое предложено в ЕР 0839457 для получения более мелких, более качественных пузырьков, приводило к большему падению давления и увеличению степени разрушения пузырьков.

В любом случае авторы изобретения обнаружили, что при стандартных условиях роторно-статорный аэратор позволял получить равномерный маленький размер пузырьков менее 40 мкм, предпочтительно менее 20 мкм и по существу в диапазоне 8-15 мкм, предпочтительно 11-15 мкм. Увеличение параметров сдвига не приводило к значительному снижению размеров пузырьков, но повышало потребление энергии. Измерения выполняют на вспененном экстракте сразу же по выходе из роторно-статорного аэратора и под давлением вспененного экстракта, выходящего из устройства. Таким образом, способ по первому аспекту настоящего изобретения неожиданно и преимущественно позволяет при давлении окружающей среды получать порошкообразный кофе, высушенный сублимационной сушкой, который может быть растворен в воде с получением кофейного напитка с хорошей пеной. Способность способа работать при низком давлении преимущественно позволяет использовать простое и менее дорогостоящее оборудование, а также снизить потребление энергии и, следовательно, обеспечить более высокую экологичность.

Предшествующее понимание состояло в том, что качество пены зависит от достаточно мелких размеров пузырьков (~ 20 мкм) и медленного профиля замораживания. Однако авторы изобретения неожиданно обнаружили, что пена зависит не только от скорости замораживания и размера пузырьков. Точнее, было обнаружено, что химический состав на поверхности пузырьков влияет на способность пузырьков выдерживать напряжения сублимационной сушки.

Предпочтительно стадия (i) охлаждения вспененного экстракта кофе до первой температуры включает стадию выдержки вспененного экстракта кофе при температуре более на чем 1°С, но не более чем на 10°С выше точки замерзания вспененного кофе в течение периода от 30 минут до 4 часов, необязательно с перемешиванием при низкой скорости сдвига. Этот этап преимущественно приводит к созреванию пузырьков в пене. Хотя размер пузырьков действительно немного увеличивается, при этом достигается более высокая стабильность пузырьков и образуется лучшая пена при разведении быстрорастворимого порошкообразного кофе водой. Без ограничений, накладываемых какой-либо теорией, считается, что активные компоненты имеют достаточно времени на этой стадии созревания для перемещения на поверхность пузырьков и/или для реконфигурирования на поверхности пузырьков для достижения стабилизирующего эффекта. Предполагается, что активные компоненты представляют собой поверхностно-активные компоненты кофе, такие как кофейные белки с более высокой молекулярной массой и меланоидины.

При использовании вышеописанной стадии созревания пузырьков способ может дополнительно включать после стадии (i), но перед стадией (ii), или после стадии (ii) и перед стадией (iii) пропускание экстракта дополнительно один или более раз через смеситель с высоким сдвиговым усилием с эквивалентным сдвигом. Это позволяет снова уменьшить размер пузырьков, не ухудшая стабильности пузырьков, достигнутой на стадии созревания, и позволяет быстрее осуществлять стадию созревания.

В дополнительном аспекте предложено применение роторно-статорного аэратора для вспенивания экстракта кофе перед сублимационной сушкой для увеличения количества пены, образованной при растворении кофейного продукта, высушенного сублимационной сушкой. Этот аспект может быть объединен с любыми и всеми признаками, описанными в настоящем документе, с другими аспектами.

Было обнаружено, что необязательная стадия выдержки вспененного кофейного экстракта при температуре более чем на 1°С, но не более чем на 15°С (предпочтительно не более чем на 10°С) выше точки замерзания вспененного кофе в течение периода времени от 30 минут до 4 часов, необязательно с перемешиванием с низкой скоростью сдвига, может иметь более широкое самостоятельное применение. Таким образом, было обнаружено, что этот подход улучшает пузырьки пены, образованные при растворении порошка, полученного путем распылительной сушки или более общих процессов сублимационной сушки.

Таким образом, в дополнительном аспекте изобретения предложен способ получения вспенивающегося порошкообразного кофе, включающий:

получение водного экстракта кофе, содержащего от 40% масс., до 60% масс., твердых веществ, предпочтительно от 40 до 55% масс., твердых веществ;

вспенивание водного экстракта кофе с получением вспененного экстракта кофе, имеющего средний размер пузырьков газа менее 40 мкм, предпочтительно менее 20 мкм;

выдержку вспененного экстракта кофе при температуре более чем на 1°С, но не более чем на 15°С выше точки замерзания вспененного кофе в течение периода от 30 минут до 4 часов, необязательно с перемешиванием с низкой скоростью сдвига, и

сушку вспененного экстракта кофе с образованием вспенивающегося порошкообразного кофе.

Под «вспенивающимся порошкообразным кофе» подразумевается быстрорастворимый порошкообразный кофе, который может быть растворен при добавлении воды с образованием кофейного напитка со слоем пены на его поверхности. Этот вспенивающийся порошкообразный кофе может представлять собой порошкообразный кофе, высушенный сублимационной или распылительной сушкой.

Способ получения водного экстракта кофе может быть таким же, как описано выше для способа по первому аспекту настоящего изобретения.

Стадия вспенивания водного экстракта кофе с получением вспененного экстракта кофе, имеющего средний размер пузырьков газа менее 40 мкм или предпочтительно менее 20 мкм, может быть выполнена с помощью стандартных методик вспенивания, известных в данной области. В частности, для нагнетания газа в водный экстракт кофе по способу в соответствии с первым аспектом изобретения может быть использован аэратор. В альтернативном варианте осуществления газ может быть введен путем добавления газа в экстракт под давлением, как описано в ЕР 3448166.

Предпочтительно стадию вспенивания водного экстракта кофе выполняют посредством

(i) подачи давления на водный экстракт кофе и добавления газа; или

(ii) высокосдвигового перемешивания водного экстракта кофе в роторно-статорном аэраторе с добавленным газом. Было обнаружено, что эти способы оказывают наиболее положительное воздействие на способность к образованию пены в конечном порошкообразном кофе.

При необходимости перед стадией выдержки вспененный экстракт кофе может быть подвергнут двум или более циклам вспенивания. Было обнаружено, что второй проход увеличивает образование пены в порошкообразном кофе, что, как считается, связано с увеличением количества пузырьков в продукте.

Стадия выдержки вспененного экстракта кофе при температуре более чем на 1°С, но не более чем на 15°С выше (предпочтительно не более чем на 10°С выше) точки замерзания вспененного кофе в течение периода времени от 30 минут до 4 часов, необязательно с перемешиванием с низкой скоростью сдвига, может быть выполнена в кристаллизаторе или с использованием любого другого подходящего оборудования. Однако предпочтительным является кристаллизатор. Точка замерзания вспененного экстракта кофе обычно находится в диапазоне от -5 до -10°С, и поэтому температура выдержки обычно находится в диапазоне от -9 до 5°С.

Предпочтительно стадия выдержки включает выдержку охлажденного вспененного экстракта кофе внутри сосуда кристаллизации при температуре от 0 до -5°С. Было обнаружено, что эти условия являются оптимальными для стадии созревания, приводящей к получению пузырьков с улучшенной прочностью, а также порошкообразного кофе, который образует улучшенную пену при растворении в воде. Кристаллизатор по существу представляет собой сборный сосуд с охлаждающей рубашкой и приспособлениями для перемешивания содержимого, такими как лопастный смеситель.

Эта стадия выдержки также может быть названа стадией созревания. Неожиданно и преимущественно было обнаружено, что включение этой стадии в стандартный способ получения вспененного порошкообразного кофе приводит к образованию улучшенной пены при растворении порошкообразного кофе в воде.

Продолжительность стадии выдержки контролируется для обеспечения того, чтобы средний размер пузырьков газа оставался менее 40 мкм, предпочтительно менее 20 мкм. Как объяснено, увеличение размера пузырьков наблюдается как результат стадии выдержки. Пока это увеличение сохраняется таким образом, что размер пузырьков остается менее 40 мкм, положительное воздействие стадии созревания на прочность пузырьков остается более значимым, чем увеличение размера пузырьков. Наиболее предпочтительно пузырьки поддерживают на уровне менее 20 мкм, что, как было обнаружено, обеспечивает наибольшую прочность пузырьков и наилучшее формирование пены.

Стадия выдержки предпочтительно включает выдержку вспененного экстракта кофе внутри кристаллизатора в течение по меньшей мере 30 минут, предпочтительно по меньшей мере 60 минут, более предпочтительно по меньшей мере 90 минут и наиболее предпочтительно по меньшей мере 120 минут. Выдержка вспененного экстракта кофе в течение по меньшей мере 30 минут обеспечивает достаточное время для перемещения поверхностно-активных компонентов к поверхности пузырьков для повышения прочности пузырьков. Более продолжительная выдержка в 60 минут, или 90 минут, или 120 минут дает больше времени для такого упрочнения пузырьков. Однако выдержка более 4 часов приводит к тому, что пузырьки становятся слишком большими, что перевешивает положительный эффект от прочности пузырьков. Следовательно, время выдержки должно составлять менее 4 часов и предпочтительно менее 210 минут.

Стадия выдержки может включать выдержку охлажденного вспененного экстракта кофе внутри кристаллизатора при скорости перемешивания от 5 до 15 об/мин, предпочтительно от 8 до 12 об/мин и наиболее предпочтительно приблизительно 10 об/мин.

Стадия сушки вспененного экстракта кофе может дополнительно включать: (i) распылительную сушку вспененного экстракта кофе; или (ii) сублимационную сушку вспененного экстракта кофе. Оба этих способа хорошо известны в области производства быстрорастворимого кофе, и оба являются хорошими способами получения надлежащего вспенивающегося порошкообразного кофе.

Предпочтительно способ может дополнительно включать (после стадии выдержки и перед сушкой) пропускание экстракта дополнительно один или два раза через смеситель с высоким сдвиговым усилием, как описано в настоящем документе. Это позволяет снова уменьшить размер пузырьков, не ухудшая стабильности пузырьков, достигнутой на стадии созревания, и позволяет быстрее осуществлять стадию созревания.

Экстракт кофе, используемый в любом из способов, описанных в настоящем документе, может содержать:

(a) от 40 до 45% масс., твердых веществ, и при этом точка замерзания составляет от -5 до -7°С;

или

(b) от 45 до 50% масс., твердых веществ, и при этом точка замерзания составляет от -7 до -8°С;

или

(c) от 50 до 55% масс., твердых веществ, и при этом точка замерзания составляет от -8 до -10°С.

Предпочтительно экстракт кофе, используемый в любом из способов, описанных в настоящем документе, содержит от 48 до 51% масс., твердых веществ. Вспененный экстракт кофе по любому из способов, описанных в настоящем документе, предпочтительно находится под атмосферным давлением до этапа охлаждения и имеет плотность от 500 до 800 г/л. Это наиболее подходящие свойства экстракта кофе для получения готового порошкообразного кофе с идеальной крепостью, текстурой и образованием пены.

В дополнительном аспекте изобретения предложен порошкообразный кофе, высушенный сублимационной сушкой, получаемый способом, описанным в настоящем документе.

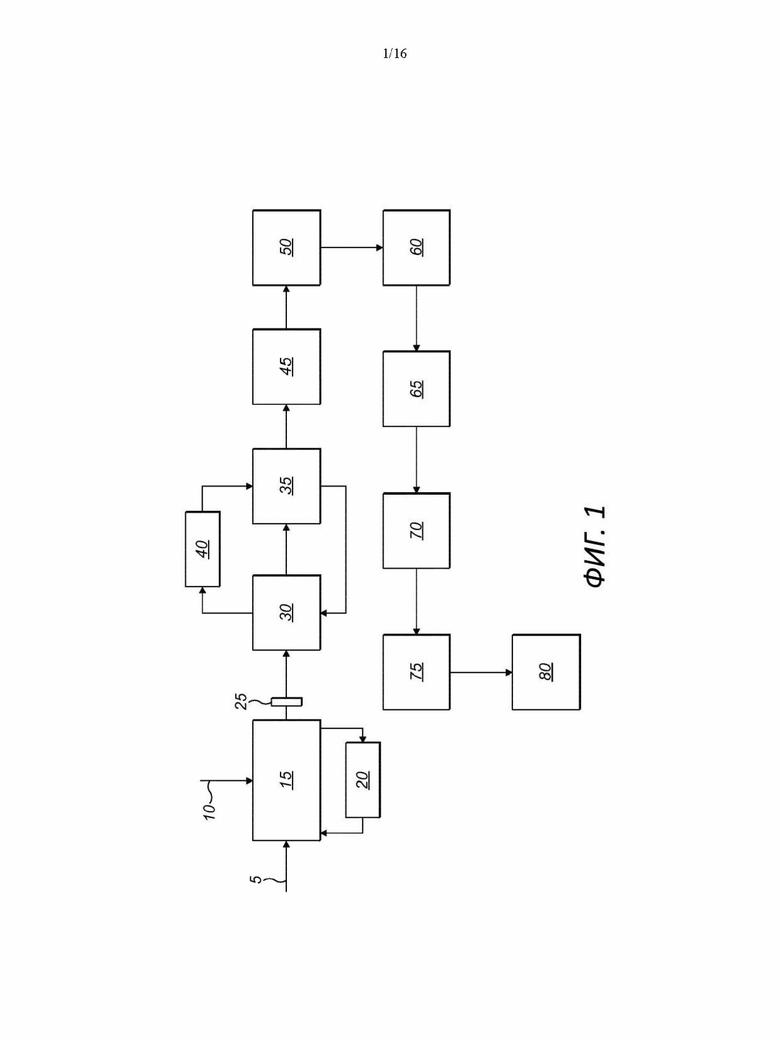

Изобретение дополнительно проиллюстрировано на Фиг. 1-13, 14а, 14b и 15-17, причем:

• На Фиг. 1 показан способ, посредством которого получают образцы кофе, высушенные сублимационной сушкой в соответствии с изобретением.

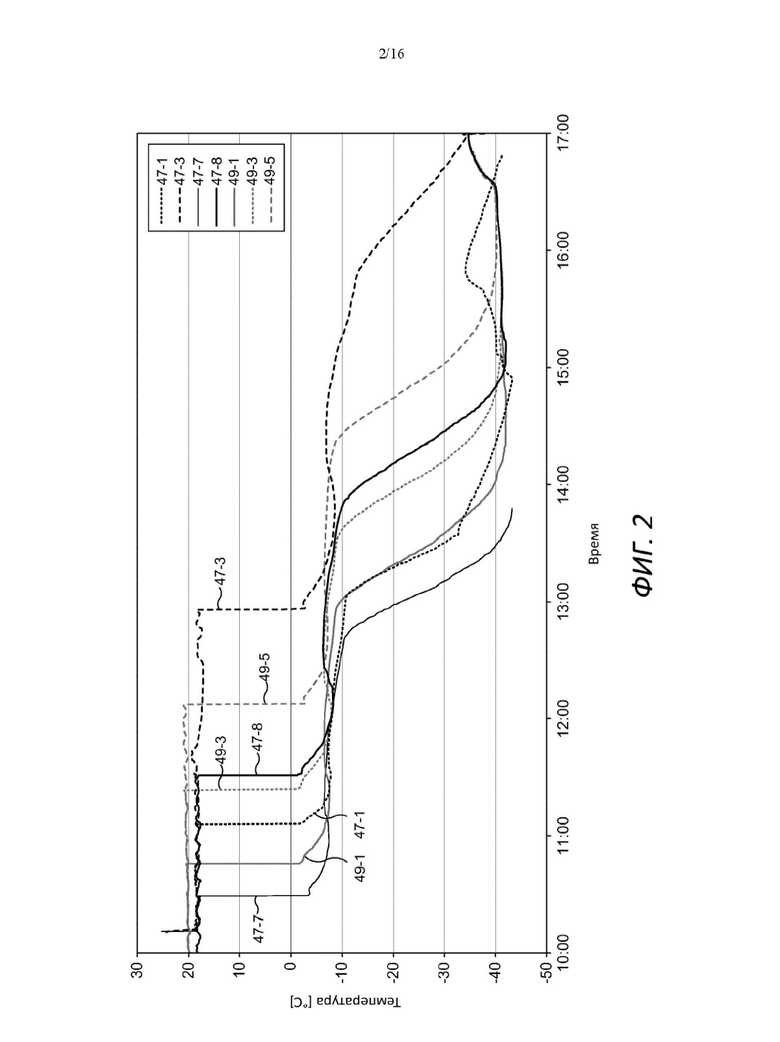

• На Фиг. 2 показан профиль замораживания различных образцов экстракта кофе, изготовленных в соответствии с изобретением. Время показано в диапазоне от 10:00 до 17:00 по оси х (1-часовыми блоками), а температура показана в °С от -50 до 30°С по оси у.

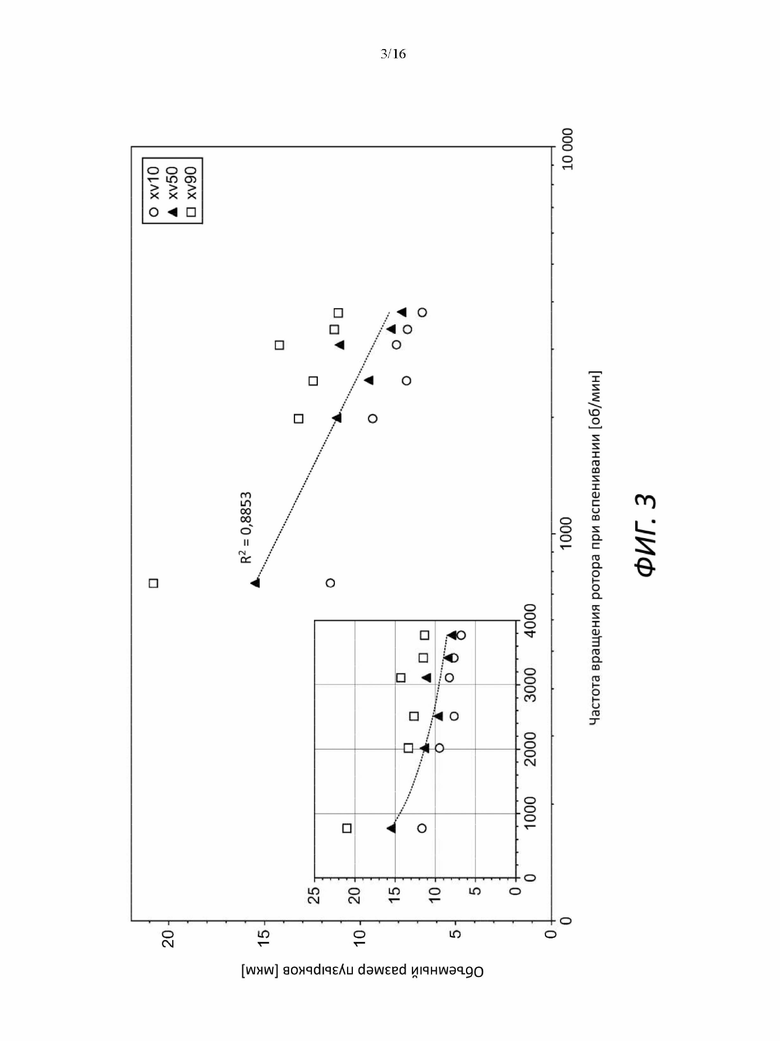

• На Фиг. 3 показана корреляция объемного размера пузырьков с увеличением частоты вращения ротора для заданного расхода. Частота вращения ротора при вспенивании показана в об/мин (от 100 до 10 000) по оси х, а объемный размер пузырьков показан в мкм по оси у.

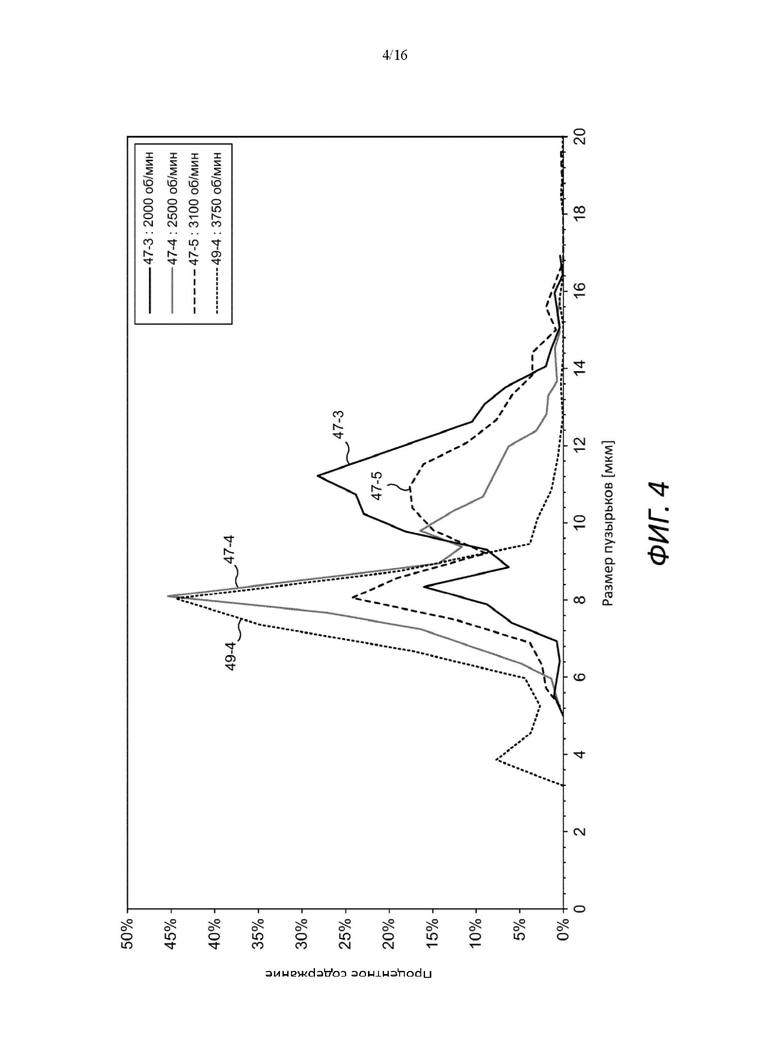

• На Фиг. 4 показано распределение пузырьков по размерам для различных образцов, изготовленных в соответствии с изобретением, при различных частотах вращения ротора. Размер пузырьков показан в мкм по оси х, а процентное содержание показано по оси у.

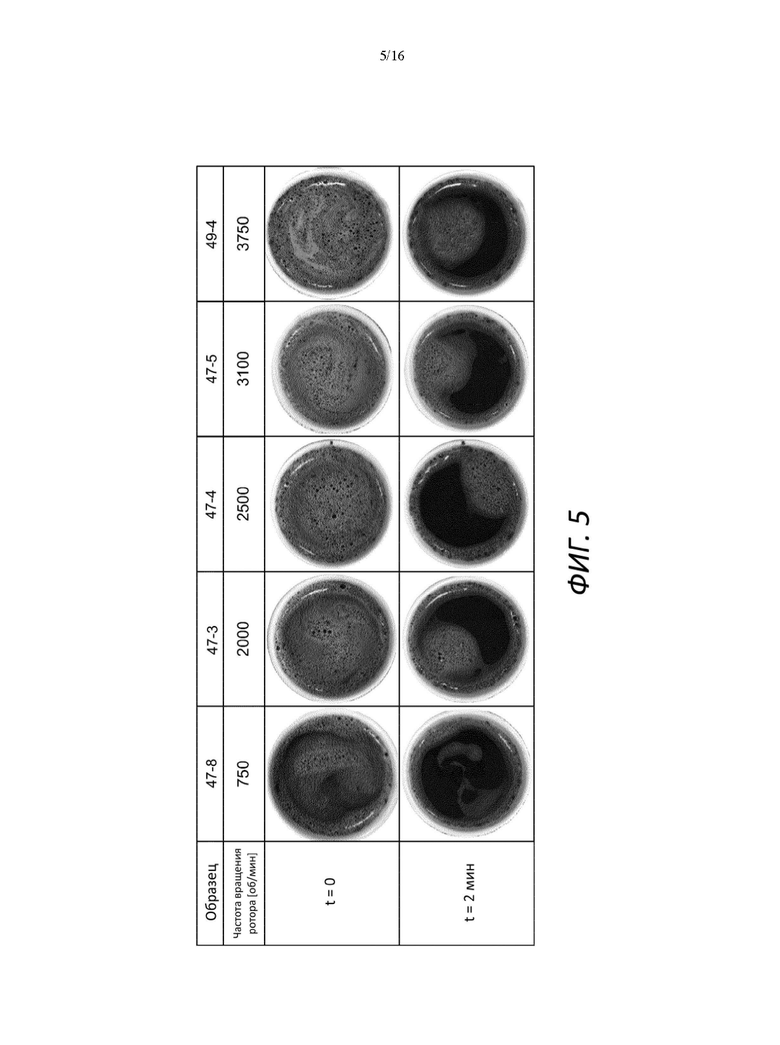

• На Фиг. 5 показано влияние частоты вращения ротора на пену при заданной продолжительности пребывания в аэраторе Megatron для различных образцов, изготовленных в соответствии с изобретением.

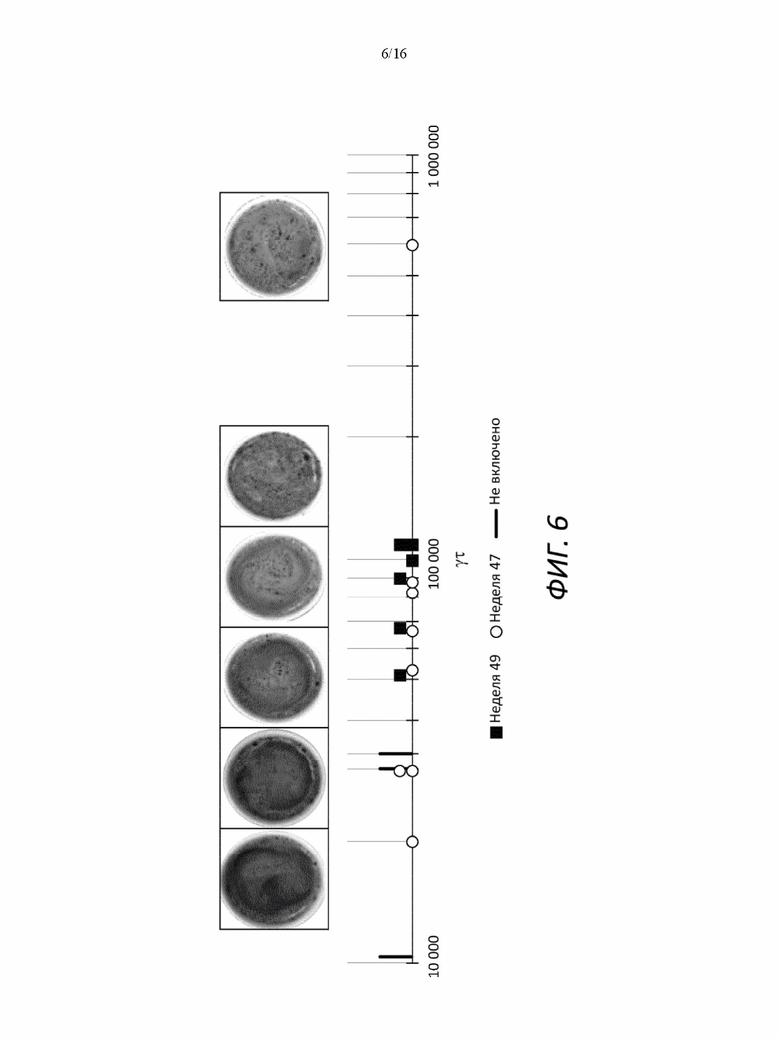

• На Фиг. 6 показана корреляция уте качеством пены для различных образцов, изготовленных в соответствии с изобретением. Значение у т показано в диапазоне от 10 000 до 1 000 000.

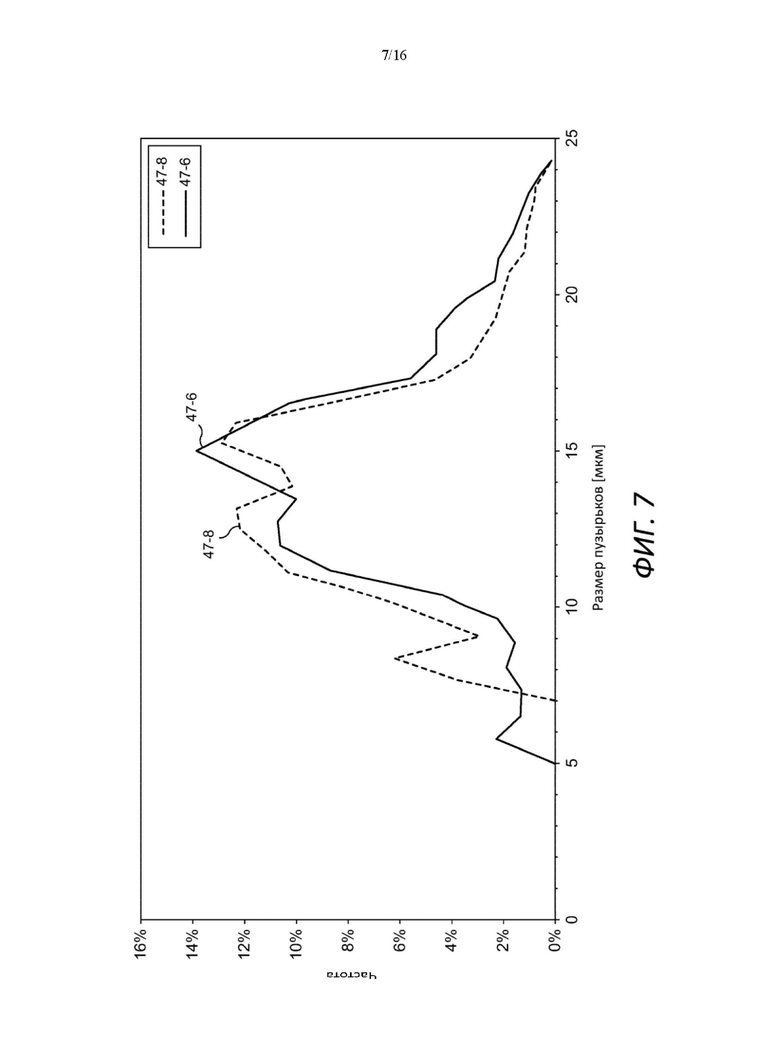

• На Фиг. 7 показано распределение пузырьков по размерам для двух образцов, изготовленных в соответствии с изобретением. Размер пузырьков показан в мкм по оси х, а частота (т.е. процентное содержание) показана в % по оси у.

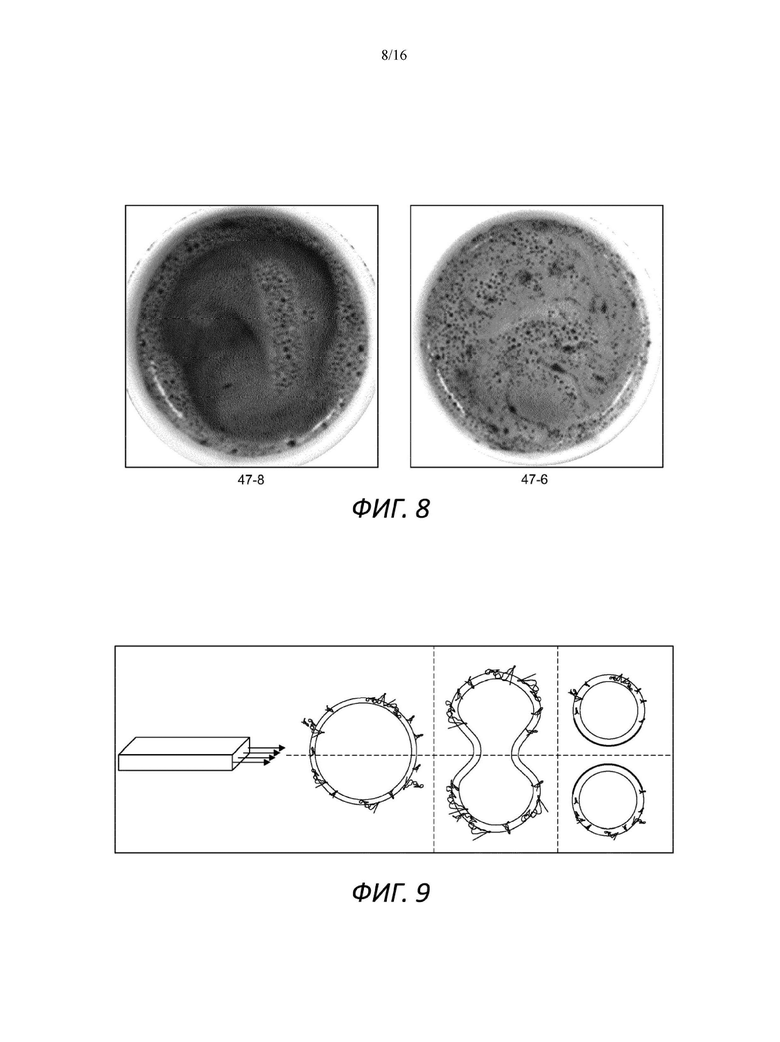

• На Фиг. 8 показано образование пены в двух чашках кофе, приготовленных путем растворения в воде двух образцов порошкообразного кофе, изготовленных в соответствии с изобретением.

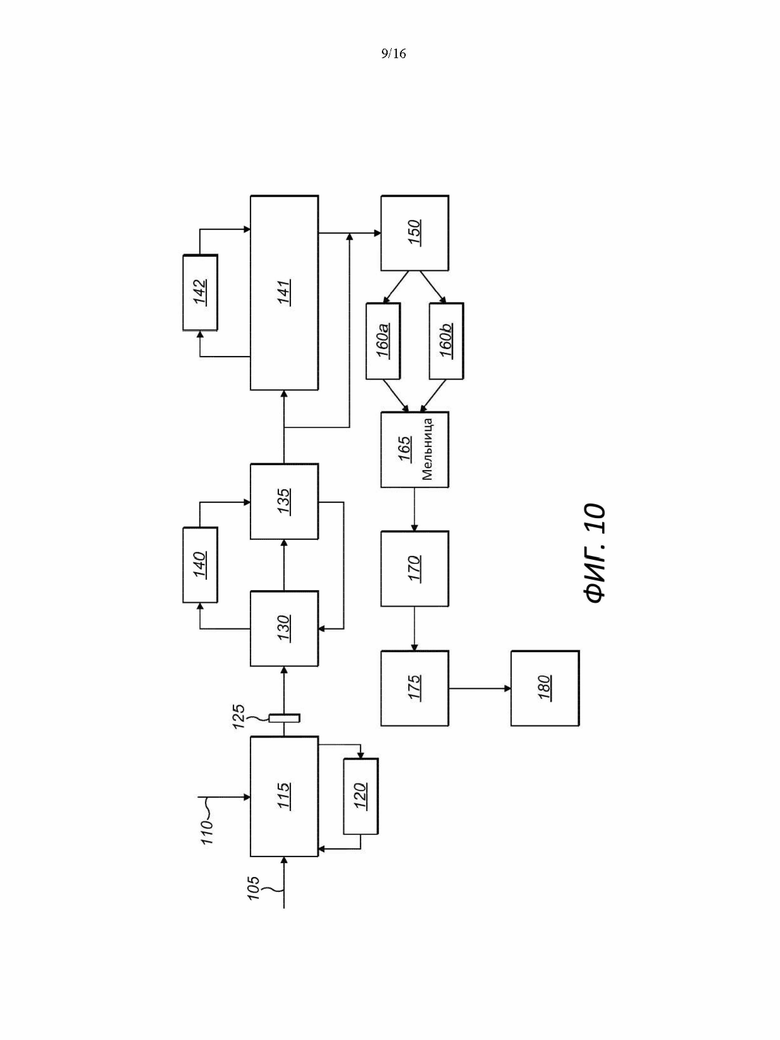

• На Фиг. 9 показан механизм, посредством которого пузырьки разрушаются в устройстве Megatron.

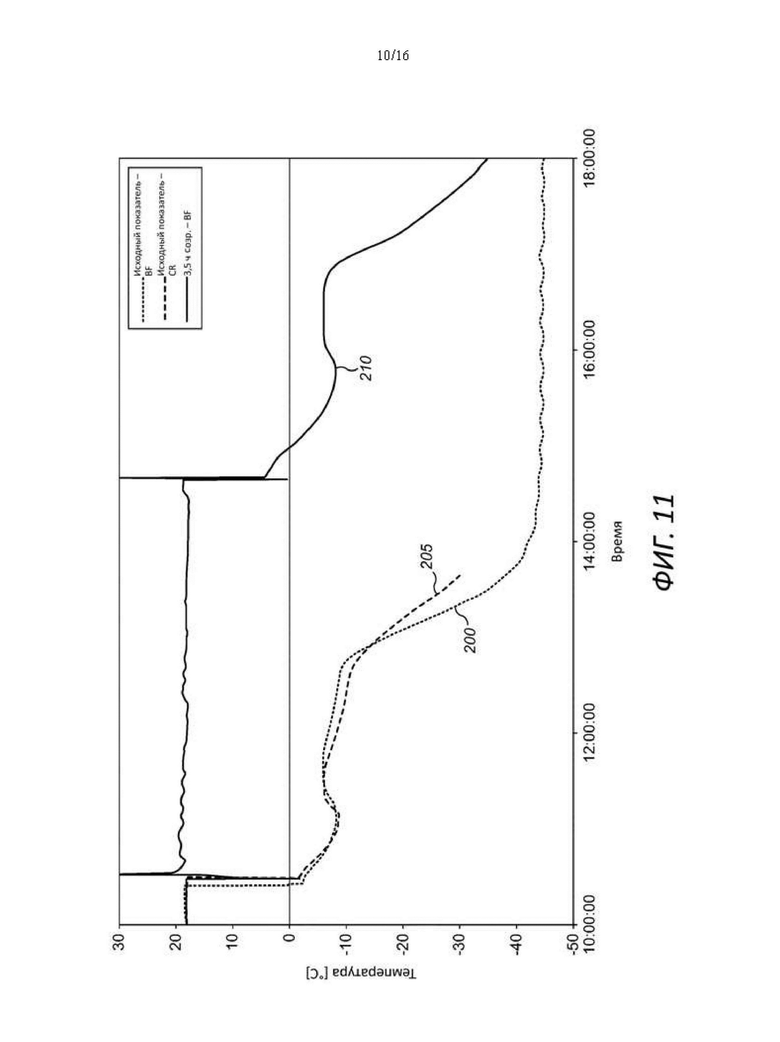

• На Фиг. 10 показан способ, посредством которого высушенный сублимационной сушкой порошкообразный кофе был получен в соответствии с изобретением.

• На Фиг. 11 показаны профили замерзания сравнительных образцов и образцов, обладающих признаками изобретения, приготовленных в соответствии с изобретением. Время показано в диапазоне от 10:00 до 18:00 по оси х (1-часовыми блоками), а температура показана в °С от -50 до 30°С по оси у.

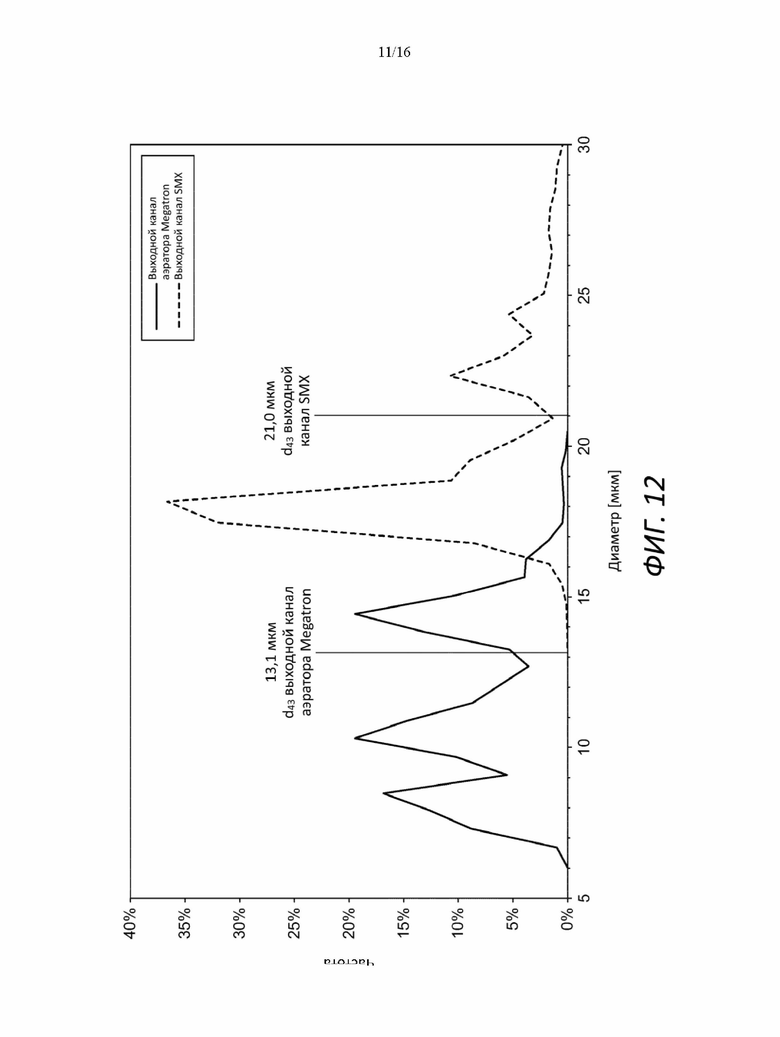

• На Фиг. 12 показано распределение пузырьков по размерам для сравнительных образцов и образцов, обладающих признаками изобретения, приготовленных в соответствии с изобретением. Диаметр (т.е. размер пузырьков) показан в мкм по оси х, а частота (т.е. процентное содержание) показана по оси у.

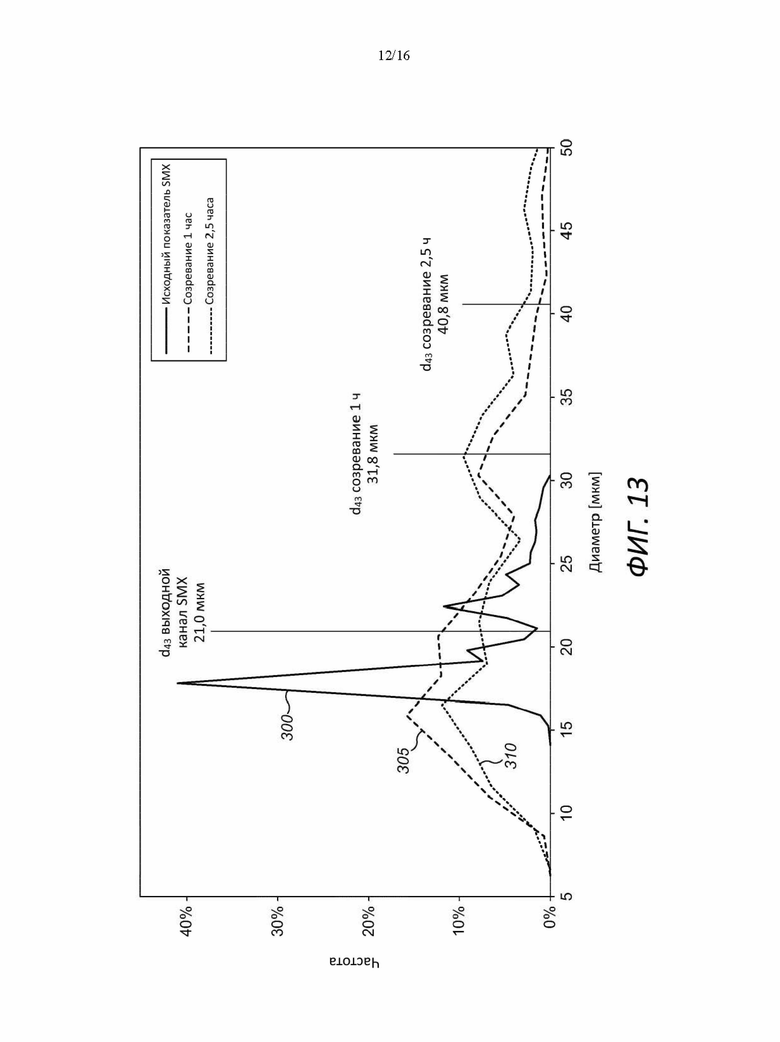

• На Фиг. 13 показано сравнение распределения пузырьков по размерам для образцов, приготовленных в соответствии с изобретением, после различных периодов созревания. Диаметр (т.е. размер пузырьков) показан в мкм по оси х, а частота (т.е. процентное содержание) показана по оси у.

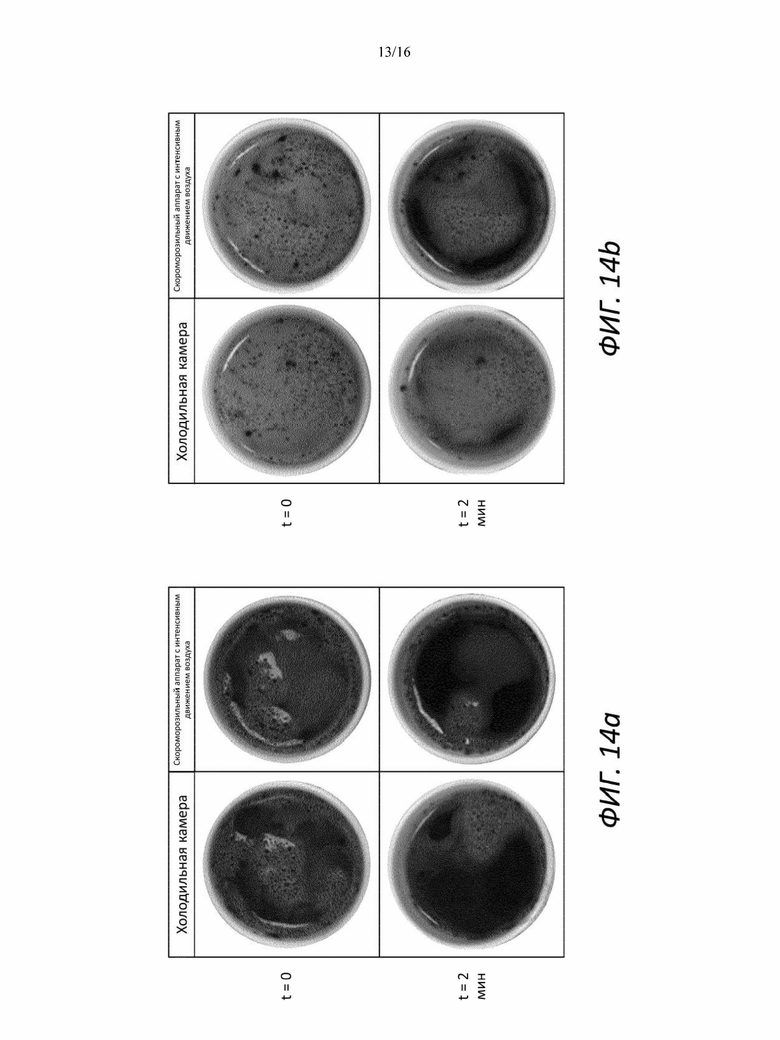

• На Фиг. 14а показано влияние на качество пены для сравнительного образца, который не проходил стадию созревания.

• На Фиг. 14b показано влияние на качество пены образца, приготовленного в соответствии с изобретением, прошедшего созревание в течение 3,5 часов.

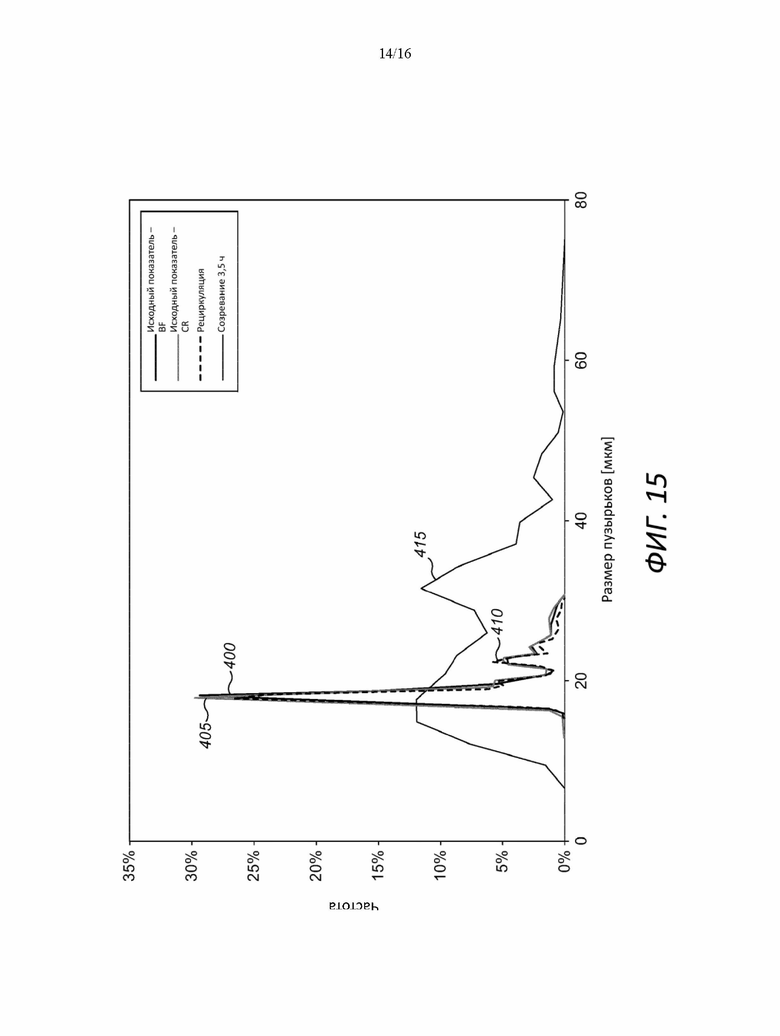

• На Фиг. 15 показано распределение пузырьков по размерам для различных сравнительных образцов и образцов, обладающих признаками изобретения, приготовленных в соответствии с изобретением. Диаметр (т.е. размер пузырьков) показан в мкм по оси х, а частота (т.е. процентное содержание) показана по оси у.

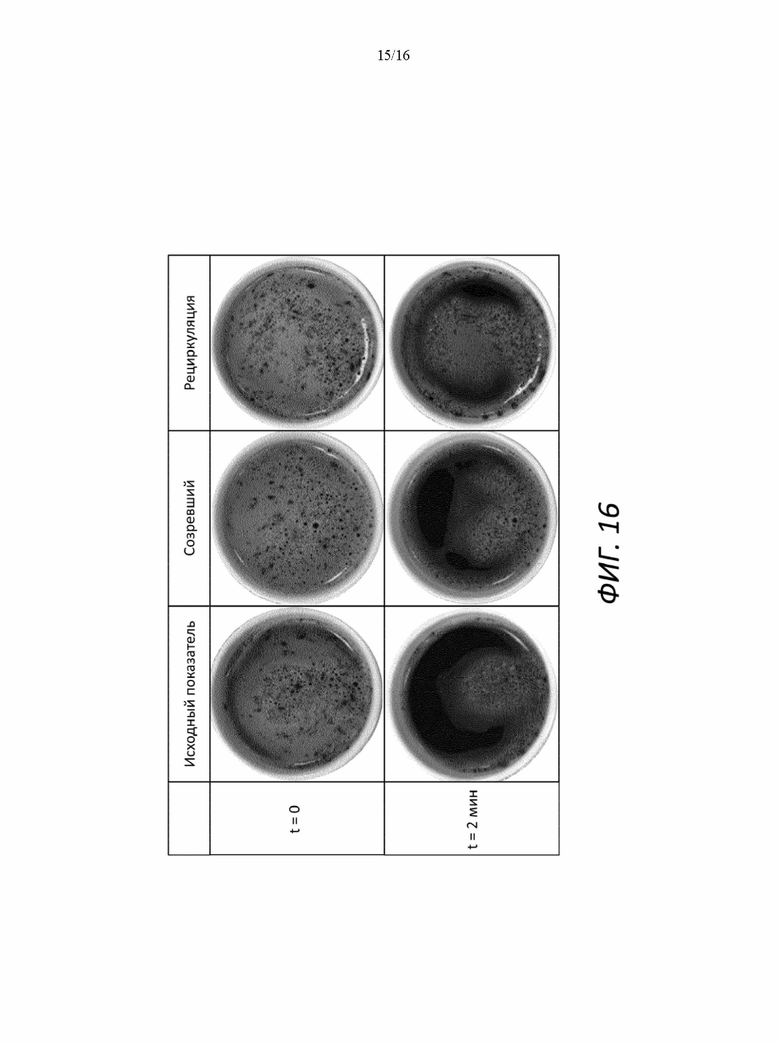

• На Фиг. 16 показана пена конечного продукта для различных сравнительных образцов и образцов, обладающих признаками изобретения.

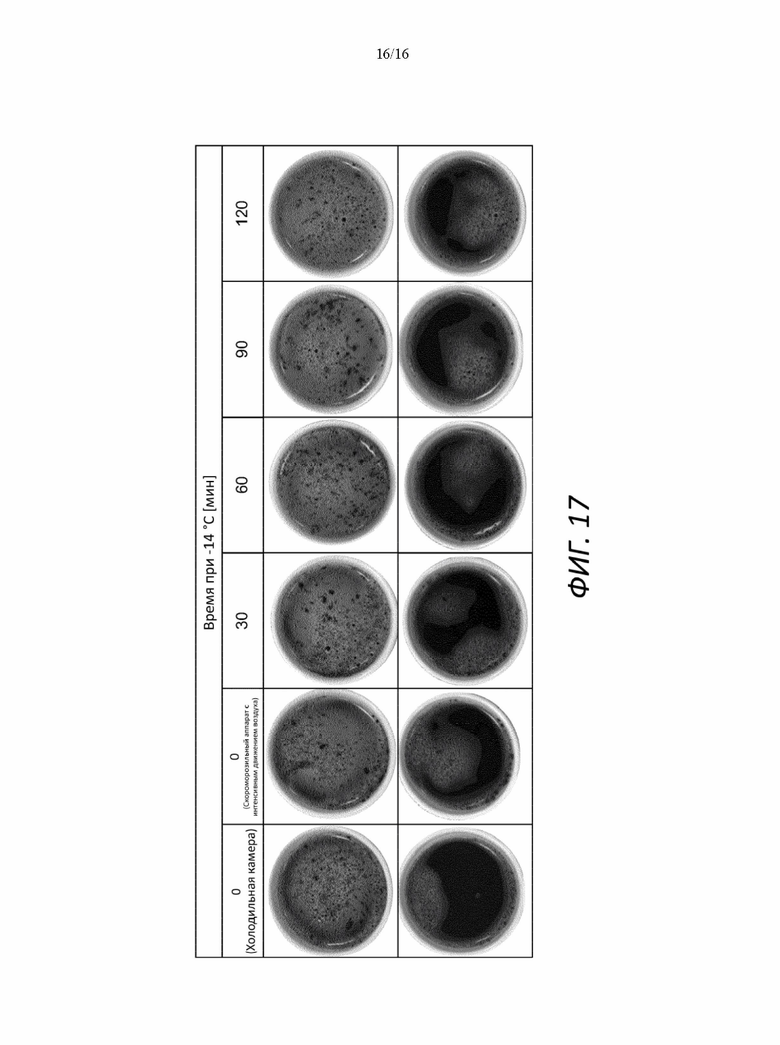

• На Фиг. 17 показана пена конечного продукта для различных образцов, обладающих признаками изобретения, после различных профилей замораживания.

Следует отметить, что термин «порошок» используется для обозначения продукта, высушенного сублимационной сушкой. Этот термин является синонимом термина «гранулы», который также используется в общей лексике для описания таких кофейных продуктов, высушенных сублимационной сушкой.

Примеры

Пример 1

Процесс получения образцов кофе, высушенного сублимационной сушкой, показан на Фиг. 1.

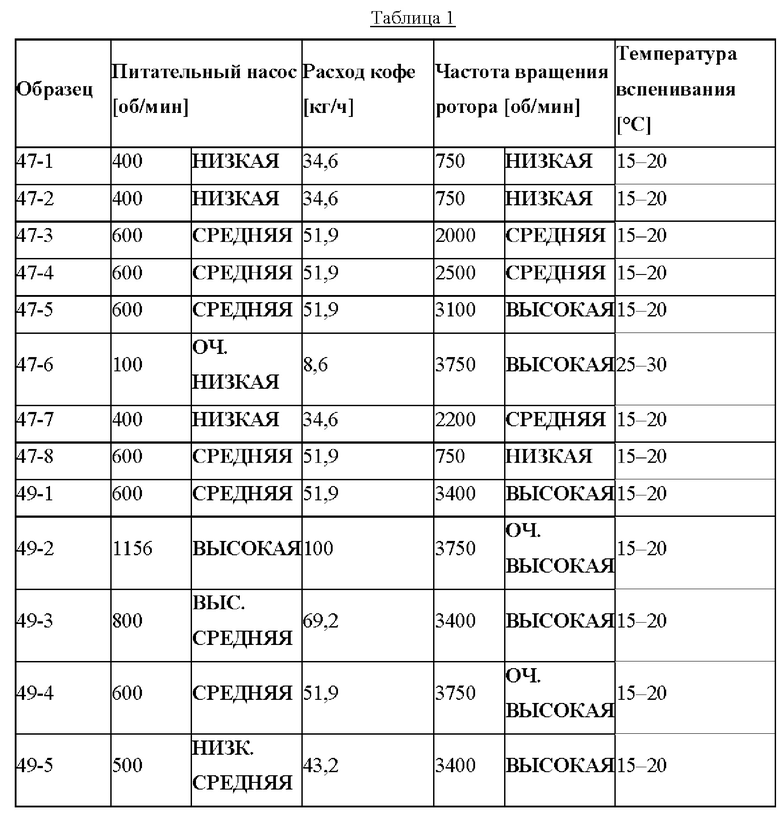

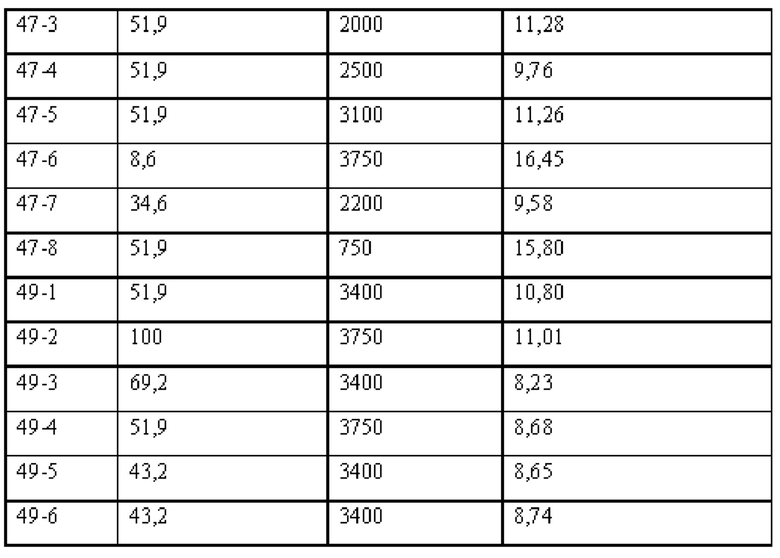

Экстракт кофе (5) был получен с содержанием растворимых твердых веществ 50% масс./масс. Экстракт кофе (5) подавали в аэратор Megatron МТ-75 (Kinematica AG, Швейцария) (15), который производил вспенивание кофе с помощью азота (10) (подаваемого в Megatron). Условия эксплуатации Megatron были изменены в соответствии с планом экспериментов (DoE) (приведены в табл. 1). План экспериментов был предназначен для проверки диапазона параметров Megatron с акцентом на частоту вращения ротора и продолжительность пребывания. Эти данные были наиболее значимыми параметрами для размера пузырьков в соответствии с обзором литературы. Коды образцов с 47-1 по 47-8 и с 49-1 по 49-6 обозначают соответствующий образец, протестированный в конкретных условиях, указанных в табл. 1 (47 и 49 просто обозначают неделю, в которую были приготовлены образцы). В выходной канал аэратора Megatron МТ-75 помещали измерительный зонд (25) SOPAT (Германия).

Расход кофе и азота регулировали вручную для получения постоянной плотности продукта 650 кг/м3. Определяли функцию расхода кофейной массы в пересчете на частоту вращения ротора питательного насоса и обнаружили, что они коррелируют с высокой степенью точности. Температуру продукта контролировали с использованием прикрепленного гликолевого охладителя (20) Megatron (целевая температура продукта около 20°С).

Аэрированный кофе затем пропускали через теплообменник (30) с пакетом пластин и через статический смеситель (35). Оба из них охлаждали отдельным гликолевым блоком (40) охлаждения. Целевая температура на выходе статического смесителя составляла приблизительно -5°С. Перед началом процесса заморозки на выходе статического смесителя собирали лотки (45) с холодным вспененным экстрактом. Первая стадия процесса заморозки включала выдерживание в течение 2 ч в шкафу (50) холодильника при температуре -14°С Затем лотки с частично замороженным кофе переносили в холодильную камеру (60) при -50°С посредством подвижного полярного скороморозильного аппарата с интенсивным движением воздуха (уставка: -50°С). После достаточного замораживания образцы измельчали в мельнице (65) и просеивали через сито (70), после чего высушивали в пилотной сублимационной сушилке (75) Ray 1 (GEA NIRO) с получением конечного сублимированного порошкообразного кофе (80). Профиль сушки в Ray 1 был разработан с учетом предотвращения обратного размягчения. Уставки нагревательной пластины и продукта составляли 50°С и 45°С соответственно, которые были достигнуты через примерно 8 ч.

СПОСОБЫ

Распределение пузырьков по размерам (РПР)

Для всех протестированных условий для аэратора Megatron данные РПР получали через встроенный зонд SOPAT (SOPAT, Германия). Зонд помещали в выходной канал аэратора Megatron. Во время испытания каждую минуту отбирали триггеры из 10 изображений. После испытания отбирали применимые изображения для каждого образца для анализа. Изображения выбирались на основе времени сбора лотков. Для учета продолжительности пребывания ниже по потоку от аэратора Megatron до сбора лотков был включен короткий буфер; в результате обеспечивалось, что изображения точно представляли соответствующие образцы.

Измерение плотности вспененного экстракта

Плотность контролировали для всех образцов. В процессе были две точки, в которых проводились измерения плотности: выходной канал аэратора Megatron и выходной канал статического смесителя. Целевая плотность в первом случае составляла 650 кг/м3, в то время как во втором случае плотность была несколько выше (~ 670 кг/м3). Увеличение плотности на выходе статического смесителя обусловлено охлаждением после прохождения аэратора Megatron.

На выходе аэратора Megatron измерения получали путем отбора проб кофейной пены посредством предварительно установленного клапана для отбора проб. Образцы из статического смесителя брали напрямую, так как его выходной канал был все время открыт. Для обеих точек отбора проб плотность определяли простым измерением массы кофейной пены в сосуде известного объема. Плотность рассчитывали как отношение массы к объему.

Анализ профиля замораживания

Температура кофе во время замораживания непрерывно измерялась с помощью термических зондов (Elab, Великобритания). Термические зонды распределяли среди лотков, взятых в ходе испытания. Это позволило операторам проверить равномерность профилей замораживания в ходе испытания. Анализ результатов профиля замораживания проводили после каждого соответствующего дня испытания и использовали для проверки достоверности наблюдаемого качества пены.

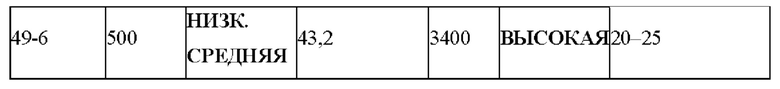

Анализ плотности заполнения продукта

Насыпную плотность высушенных быстрорастворимых кофейных гранул измеряли аналогично измерению плотности вспененного экстракта. Использовали немного разные настройки, хотя принцип остается неизменным. Использовали стандартное устройство для измерения насыпной плотности. Измеряли массу высушенного порошкообразного кофе в чашке. Затем рассчитывали плотность заполнения (насыпную плотность) в виде отношения этого значения массы к известному объему чашки. Была создана спецификация, согласно которой все высушенные порошки должны иметь плотность заполнения около 240 кг/м3 для обеспечения равномерной и реалистичной пористости гранул.

Анализ пены

Качество пены для высушенных образцов тестировали после стандартной процедуры испытаний пены FD. В идентичные фарфоровые чашки добавляли по 3 г порошкообразного кофе из каждого образца. Для растворения с последующим легким перемешиванием использовали 250 мл воды с температурой 90°С (водопроводная вода из Банбери, Великобритания). Изображения продукта делались при начальной регидратации (после перемешивания) и через 2 мин.

РЕЗУЛЬТАТЫ

Анализ плотности заполнения

Значения насыпной плотности для образцов с 47-1 по 47-8 показаны в табл. 2. Между ними была минимальная разница. Все образцы попали в диапазон 219,8-250 кг/м3, что находится в пределах диапазона спецификации.

Анализ профиля замораживания

Профиль замораживания был разработан таким образом, чтобы обеспечить хорошую пену. Это было реализовано путем включения 2-часового периода при относительно высоких температурах замораживания (около -7°С). Считается, что в этих условиях кофейная фаза является достаточно подвижной, чтобы обеспечить диффузию воды к кристаллам льда. Таким образом, кристаллы растут во время заморозки, что приводит к образованию замороженного образца с минимальным содержанием незамерзшей воды.

На Фиг. 2 показано, что профили замораживания между неделями испытаний были очень схожими. Единственный небольшой выброс представлял собой образец 47-3, который следовал после заметно более гладкого профиля. Это было связано с тем, что образец в лотке был несколько более толстым. Это уменьшало скорость охлаждения в середине лотка, там, где проводилось измерение термическим зондом. Все профили замораживания были достаточно схожими, чтобы не вызывать значительных различий в пене.

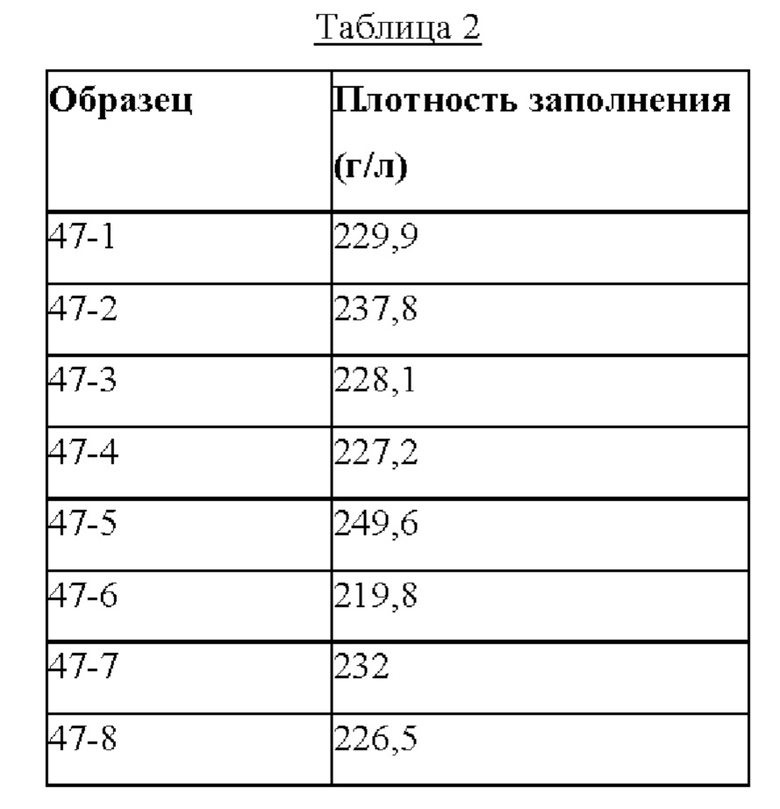

Анализ распределения пузырьков по размерам

Согласно тенденциям, описанным в литературе, было обнаружено, что объемный размер пузырька уменьшается с увеличением частоты вращения ротора при данном расходе. При расходе кофе 52 кг/ч эта корреляция совпадала с логарифмическим трендом с хорошей точностью. Это показано на Фиг. 3.

Уменьшение размера пузырьков при увеличении частоты вращения ротора замедляется при значениях более 2000 об/мин. Это становится более очевидным при рассмотрении РПР (распределения пузырьков по размерам), как показано на Фиг. 4. При высокой частоте вращения ротора коалесценция пузырьков препятствует уменьшению размера пузырьков из-за усиления разрушения пузырьков, вызываемого ротором. Этот равновесный размер пузырьков, по-видимому, составляет приблизительно 8 мкм.

Примечательно, что на Фиг. 4 также показан менее частый повторяющийся пик при приблизительно 12 мкм. Предполагается, что это является результатом коалесценции пузырьков и, как было продемонстрировано, наиболее заметно для самой низкой протестированной частоты вращения ротора. Эта тенденция может быть объяснена с учетом того, что при более высокой частоте вращения ротора (несмотря на вызывание более сильной коалесценции) эти пузырьки размером 12 мкм быстрее разрушаются ротором. Таким образом, скорость разрушения равна скорости коалесценции, и обеспечивается мономодальное распределение.

Средний размер пузырьков не показал существенного изменения в зависимости от расхода в испытанном диапазоне. Это дополнительно позволяет предположить, что частота вращения ротора является ключевым параметром, влияющим на размер пузырьков. Полный набор данных для среднего объемного размера пузырьков для всех отобранных образцов приведен в табл. 3. Следует отметить, что, несмотря на некоторую дисперсию, все образцы имели размеры пузырьков, которые считаются маленькими применительно к пене FD (<20 мкм).

.

Анализ пены продукта

Все образцы демонстрировали очень близкие профили замораживания и имели небольшие размеры пузырьков. Таким образом, ожидалось получение хорошей пены. Однако это не всегда было так. Наблюдали за определенным набором качеств пены у разных образцов. Для всех образцов было обнаружено, что пена получается лучше при 6олее высокой частоте вращения ротора и продолжительности пребывания, причем частота вращения ротора является более существенным параметром. Влияние частоты вращения ротора на пену при данной продолжительности пребывания в аэраторе Megatron показано на Фиг. 5.

Была рассчитана безразмерная величина, включающая частоту вращения ротора и расход: γ τ, которая является произведением приблизительной скорости сдвига γ [1/с] и продолжительности пребывания τ [с]. Эти параметры рассчитывали по уравнениям 1 и 2 соответственно. Скорость сдвига γ (приведена в уравнении 1) является функцией частоты вращения ротора, диаметра рот ора и зазора (n, d и s, соответственно). Уравнение дает оценку скорости сдвига.

Другой общий параметр представляет собой продолжительность пребывания τ Его рассчитывают на о сновании объема камеры V и объемного расхода (V_f), как показано в уравнении 2.

Как показано на Фиг. 6, γ τ является хорошим показателем качества пены. В экстремальных условиях при высоком расходе кофе газ не всегда полностью внедрялся в пену. Этот нежелательный эффект может быть вызван геометрией смесителя или недостаточной подачей энергии. Значения γ τ, которые наблюдались при плохом внедрении газа, изображены на Фиг. 6 в виде красных столбцов. Было обнаружено, что внедрение газа происходит лучше при высоких частотах вращения ротора.

Как показано на Фиг. 7 и 8, несмотря на наличие почти идентичных РПР (Фиг. 7) и последующей обработки в аэраторе Megatron, характеристики пены значительно различались между образцами 47-6 и 47-8 (Фиг. 8). Единственное различие в технологических условиях проистекало от самого аэратора Megatron: образец с хорошей пеной вспенивали при гораздо более высокой частоте вращения ротора с увеличенной продолжительностью пребывания.

Без ограничений, накладываемых какой-либо теорией, считается, что поверхностные химические вещества пузырьков играют важную роль в обеспечении улучшенной пены.

Известно несколько типов поверхностно-активных молекул в кофе. Их можно классифицировать по их относительным молекулярным массам. Поверхностно-активные вещества с низкой молекулярной массой (НММ) быстрее диффундируют к границе раздела пузырьков, поэтому ожидается, что они будут заполнять большую долю доступных поверхностей пузырьков. Это подтверждается исследованиями, демонстрирующими снижение поверхностного натяжения кофе с течением времени: показатель адсорбции поверхностно-активного вещества с НММ. Напротив, поверхностно-активные вещества с высокой молекулярной массой (ВММ) диффундируют более медленно. Адсорбция этого типа поверхностно-активных веществ обычно приводит к повышенной вязкоупругости и механической прочности пузырьков.

Ожидается, что в кофейных системах поверхностно-активные вещества с ВММ будут представлять собой меланоидины - сложные продукты реакции Майяра, образующиеся при полимеризации различных углеводов и белков во время обжаривания. Желательной является механическая прочность, связанная с адсорбцией поверхностно-активных веществ с ВММ. Считается, что более прочные пузырьки смогут выдерживать напряжения, связанные с сублимационной сушкой. Следовательно, повышенная адсорбция поверхностно-активного вещества с ВММ обеспечивает лучшую пену у продукта.

Связь между повышенной частотой вращения ротора и повышенными скоростями диффузии и адсорбции поверхностно-активного вещества с ВММ описана ниже, причем основное внимание уделяется концепции улучшенного массообмена.

Массообмен поверхностно-активного материала в особенности относится к фракции ВММ, в которой диффузия часто представляет собой стадию ограничения скорости. Хорошо известно, что массообмен лучше происходит в турбулентных системах. Более того, турбулентность увеличивается с повышением частоты вращения ротора. Начало турбулентности, по-видимому, наблюдается при частоте вращения ротора около 2200 об/мин. Это хорошо коррелирует с минимальной частотой вращения ротора, которая приводит к хорошему качеству пены. Это позволяет предположить связь между турбулентностью и качеством пены.

В достаточно турбулентных условиях диффузионные эффекты могут считаться незначительными. Таким образом, различием между скоростями диффузионного массообмена поверхностно-активных веществ с ВММ и НММ можно пренебречь. Несмотря на равные условия в отношении массообмена, он может считаться дающим относительное улучшение для фракции с ВММ, которая ранее находилась в неблагоприятных условиях. Кроме того, увеличение турбулентности, помимо увеличения массообмена, может повысить скорость разрушения пузырьков.

Другой предсказуемый результат повышения частоты вращения ротора (и, следовательно, скорости сдвига) заключается в том, что пузырьки чаще «крошатся». Ожидается, что разрушение пузырьков генерирует «чистую» поверхность пузырьков, то есть поверхность без адсорбируемых молекул. Этот механизм показан на Фиг. 9. Было показано, что адсорбция поверхностно-активных веществ происходит значительно быстрее на чистых поверхностях.

Одновременно с улучшенными эффектами смешивания и разрушения, обеспечиваемыми высокой частотой вращения ротора, другой действующий фактор относится к слою границы текучей среды вокруг пузырьков. Следует понимать, что увеличение частоты вращения ротора вызывает повышение скорости вращения как ротора, так и кофе. Научно доказано, что высокая скорость на поверхности пузырьков приводит к утончению пузырьков, окружающих пограничный слой. Очевидно, что сокращение дистанции адсорбции приводит к увеличению скорости адсорбции поверхностно-активного вещества.

Пример 2

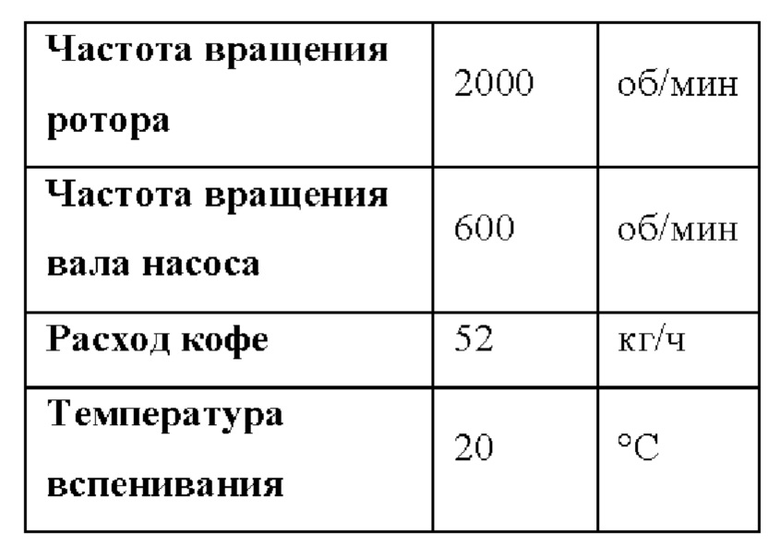

Порошкообразный кофе, высушенный сублимационной сушкой, был получен в соответствии со способом, показанным на Фиг. 10. Сначала экстракт кофе (105) получают путем экстракции. Экстракт кофе (105) представлял собой высушенную распылительной сушкой смесь на основе кофе робуста, разбавленную до 50% масс./масс., растворимых твердых веществ. Затем экстракт кофе (105) подают в установку (115) аэрации для вспенивания. В качестве установки аэрации использовался аэратор Megatron МТ-75 (Kinematica AG, Швейцария), который производил вспенивание кофе азотом (110). Условия эксплуатации аэратора Megatron оставались постоянными на протяжении всего испытания (условия приведены в табл. 4 ниже). Было обнаружено, что такие условия приводили к относительно плохой пене в предыдущих испытаниях, но они были выбраны для того, чтобы подчеркнуть любые улучшения качества пены благодаря процессу созревания.

Таблица 4

После вспенивания пену экстракта охлаждали до приблизительно -3°С с помощью пластинчатого теплообменника (130) с последующим помещением в статический смеситель (135). Оба охлаждались с использованием гликолевого охладителя (140). В соответствии со стандартным процессом без созревания набор лотков помещали в статический смеситель и замораживали. Эти образцы называются «исходными» образцами (143).

Затем вспененный экстракт кофе подавали в блок (141) выдержки, также называемый блоком созревания. Блок (141) выдержки представлял собой бак кристаллизатора с температурой стенок, поддерживаемой в диапазоне от 0 до -5°С. Пену экстракта выдерживали внутри кристаллизатора в течение периода до 3 часов при слабом перемешивании (скорость перемешивания = ~10 об/мин) для предотвращения осаждения. Время, необходимое для заполнения кристаллизатора (141), было включено в расчеты времени созревания, что приводило к максимальному времени созревания испытываемой пены 3,5 ч. Образцы отбирали после различных периодов созревания и сублимировали в соответствии со стандартной процедурой.

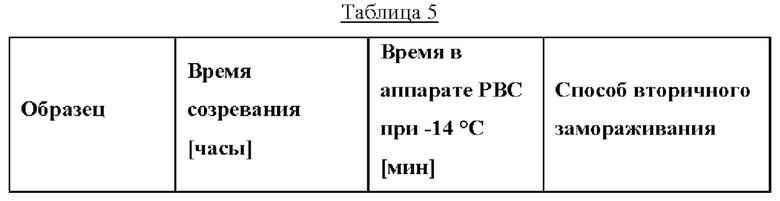

Затем созревший экстракт кофе подвергали процессу замораживания (150; 160а; 160b). Сначала созревший экстракт кофе пропускали в блок кристаллизации (150) для первоначального охлаждения. Каждый образец подвергали воздействию начального периода 2 ч при температуре около -12°С для выращивания кристаллов льда. Затем охлажденный экстракт кофе подавали в блок заморозки (160а; 160b) для замораживания на конвейере. На этой стадии образцы охлаждали до -50° С, помещая их в холодильную камеру (160b). В некоторых случаях использовали дополнительные лотки для изучения эффекта от повышения интенсивности охлаждения с -12°С до -50°С. Этот процесс выполняли посредством использования скороморозильного аппарата (160а) с интенсивным движением воздуха, который лучше воспроизводит конвейер для замораживания в установке. Перечень отобранных образцов и связанных с ними способов замораживания приведен в табл. 5.

* Охлаждаемая камера, выдерживаемая при ~ -50°С. Отобранные образцы просто помещали внутрь этой холодильной камеры для замораживания.

** Регулируемые вентиляторы, которые увеличивают поток воздуха вокруг образцов внутри холодильной камеры. Они увеличивают интенсивность охлаждения до -50°С.

После достаточного замораживания образцы измельчали в мельнице (165), затем просеивали через сито (170), после чего высушивали в сушилке Ray 1 (175) с получением конечного высушенного порошкообразного кофе (180). Уставки нагревательной пластины и продукта составляли 50°С и 45°С соответственно.

СПОСОБЫ

Анализ распределения пузырьков по размерам

Для всех протестированных условий для аэратора Megatron данные РПР получали через встроенный зонд SOPAT (SOPAT, Германия). РПР измеряли на выходе статического смесителя (135) и на выходе кристаллизатора (141). Первое было предназначено для оценки состояния пузырьков, полученных до замораживания в стандартном процессе (исходные образцы). Последнее было предназначено для измерения роста пузырьков в течение периода созревания. Для каждого показания было выбрано соответствующее количество триггеров для обеспечения надежных результатов.

Измерение плотности вспененного экстракта

Плотность контролировали для всех образцов путем регулирования отношения расходов газа и кофе. Плотность измеряли на выходе статического смесителя, где целевое значение составляло около 670 кг/м3 (немного больше стандартного 650 кг/м3 из-за пониженной температуры).

Анализ профиля замораживания

Температура кофе во время замораживания непрерывно измерялась с помощью термических зондов (Elab, Великобритания). Термические зонды распределяли среди лотков, взятых в ходе испытания. Выбирали лотки, которые прошли различные профили замораживания, чтобы убедиться в наличии разницы. Анализ профилей замораживания проводили после испытания и использовали для проверки достоверности результатов.

Анализ плотности заполнения продукта

Насыпную плотность высушенных быстрорастворимых кофейных гранул измеряли аналогично измерению плотности вспененного экстракта. Использовали стандартное устройство для измерения насыпной плотности. Измеряли массу высушенного порошкообразного кофе в чашке. Затем рассчитывали плотность заполнения (насыпную плотность) в виде отношения этого значения массы к известному объему чашки.

Это значение использовали для проверки достоверности результатов. Было создано описание, согласно которому все высушенные порошки должны иметь плотность заполнения около 240 г/л. Это было сделано для обеспечения постоянной и реалистичной пористости гранул.

Анализ пены

Качество пены высушенных образцов тестировали после новой стандартной процедуры испытаний пены FD. В новом варианте исключалась стадия перемешивания для дополнительного уменьшения вариабельности. В идентичные фарфоровые чашки добавляли по 3 г порошкообразного кофе из каждого образца. Для растворения кофе использовалась вода при температуре 90°С (водопроводная вода из Банбери). Изображения продукта делались при начальной регидратации и через 2 мин.

РЕЗУЛЬТАТЫ

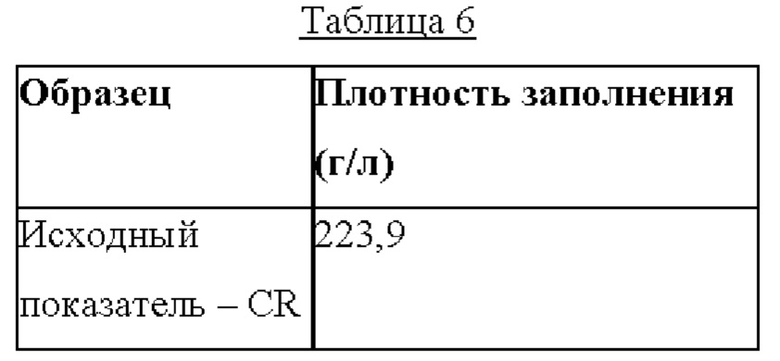

Анализ плотности заполнения

Плотность заполнения (насыпную плотность) измеряли для обеспечения соответствия продукции упаковочной спецификации. Все образцы находились в пределах принятой спецификации, что подтверждало достоверность результатов. Измеренные значения плотности заполнения приведены в табл. 6.

Анализ профиля замораживания

На Фиг. 11 показаны измеренные профили замерзания для нескольких образцов. Образцы отбирали для анализа, который позволял сравнивать способ вторичного замораживания (холодильная камера и скороморозильный аппарат с интенсивным движением воздуха) и изменение параметров замораживания с течением времени соответственно.

Сравнение исходных образцов - CR и BF на Фиг. 11 показывает, что скороморозильный аппарат с интенсивным движением воздуха обеспечивает охлаждение с более высокой скоростью, чем холодильная камера. Это подтверждает, что скороморозильный аппарат с интенсивным движением воздуха работал, как предполагалось. На Фиг. 11 показано, что исходные образцы - BF (200) и образцы с созреванием в течение 3,5 ч - BF (210) имели сопоставимые профили замораживания.

Анализ распределения пузырьков по размерам

РПР сравнивали между выходным каналом аэратора Megatron и выходным каналом статического смесителя, как показано на Фиг. 12. Очевидно, что размер пузырьков увеличивается на стадиях охлаждения посредством пластинчатого теплообменника и статического смесителя. Это было ожидаемо, поскольку между этими точками измерения давление падает. Средний объемный размер пузырьков (d4,3) использовали в сочетании с уравнением состояния идеального газа, чтобы прогнозировать среднее увеличение пузырьков, вызванное такими изменениями состояния. Расчетный d4,3 на выходе статического смесителя составил 17,7 мкм; существенно менее чем 21,0 мкм, который наблюдался. Это несоответствие, вероятно, указывает на необратимую дестабилизацию пузырьков, такую как созревание и коалесценция.

Сравнение РПР после различных периодов созревания приведено на Фиг. 13. Оно показывает значительный рост пузырьков между выходом (300) статического смесителя (стандартный процесс без созревания) и после 1 часа созревания. Этот рост продолжался при дальнейшем созревании. Данные получали в течение 1 часа созревания (305) и 2,5 часа созревания (310).

Распределения, показанные на Фиг. 13, позволяют предположить наличие механизма значительного роста пузырьков в течение периода созревания. Это подтверждается характерным уменьшением размера пузырьков от начала к концу распределения в сочетании со средним увеличением размера пузырьков. Это соответствует механизму созревания, при котором мелкие пузырьки становятся меньше, поскольку газ диффундирует к более крупным пузырькам, которые соответственно растут.

В этом испытании были выбраны низкие температуры созревания (от 0 до -5°С) в попытке ограничить рост пузырьков. Можно предположить, что если бы эта температура была выше, то рост пузырьков был бы более интенсивным.

Анализ пены продукта

На Фиг. 14а и 14b показано качество пены в образцах, полученных после разного времени созревания. На Фиг. 14а показано влияние на качество пены при отсутствии созревания, а на Фиг. 14b показано влияние на качество пены через 3,5 часа созревания. Для каждого из показанных образцов (замороженных в холодильной камере или в скороморозильном аппарате с интенсивным движением воздуха) профили замораживания и сушки были идентичными. Как показано, созревание любой продолжительности улучшало качество пены по сравнению с исходным образцом. Кроме того, на всех образцах наблюдалась положительная тенденция повышения качества пены со временем созревания.

Эти результаты показывают, что пузырьки становятся более прочными по мере созревания. Это наблюдение становится более значимым в связи с интенсивным ростом пузырьков, происходящим во время созревания. Изначально предполагалось, что такое увеличение размера пузырьков приведет к ухудшению качества пены. Однако полученные результаты позволяют предположить, что при размерах до по меньшей мере -50 мкм прочность пузырьков оказывает большее влияние, чем размер пузырьков. Важно учитывать РПР, а также средний размер. Было показано, что доля мелких пузырьков остается значимой после созревания (см. Фиг. 12).

Ожидается, что будет иметь место предел для улучшения, обеспечиваемого созреванием. Через более чем 3,5 ч пузырьки будут продолжать расти. Предполагается, что в конечном итоге пузырьки будут настолько велики, что качество пены станет низким независимо от прочности пузырьков. Таким образом, ожидается, что период созревания продолжительностью до 4 часов будет максимальным временным пределом для получения преимущества от увеличения прочности пузырьков по сравнению с размером пузырьков. Аналогичным образом ожидается, что прочность пузырьков будет снижаться и достигнет предела после определенного времени созревания.

Пример 3

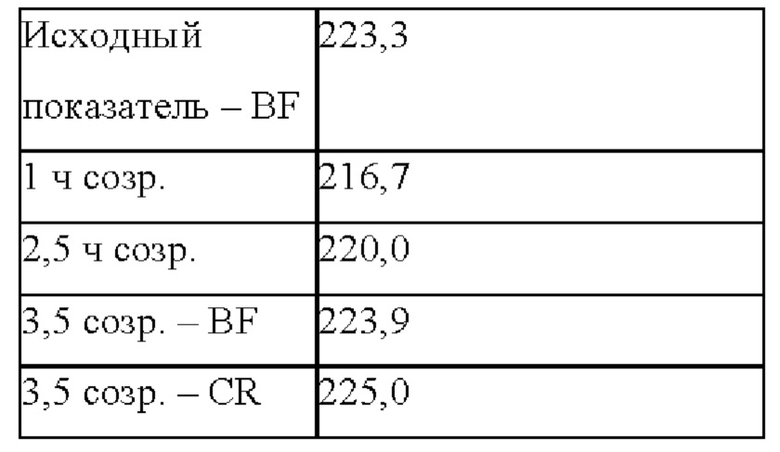

Еще один пример был изучен аналогично примеру 2, чтобы дополнительно исследовать влияние созревания, а также влияние рециркуляции экстракта кофе через аэратор Megatron. Экстракты кофе получали таким же образом, как описано выше для примера 2. Образцы пропускали через аэратор Megatron и подвергали рабочим условиям, приведенным в табл. 7.

Таблица 7

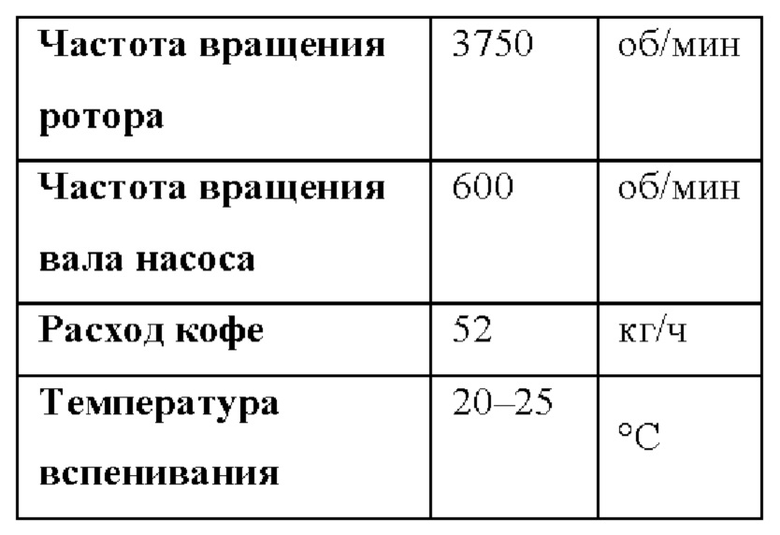

В этом примере после сбора исходных образцов кристаллизатор заполняли и экстракт выдерживали в течение 3,5 часа созревания при температуре от 0°С до -5°С Вспененный экстракт выдерживали при слабом перемешивании (скорость перемешивания = ~10 об/мин) для предотвращения осаждения. Все образцы отбирали после этого максимального времени созревания. Значения времени созревания включают время, необходимое для заполнения кристаллизатора (~ 35 мин). Был получен единственный образец, который демонстрировал рециркуляцию вспененного экстракта за второй проход через аэратор Megatron. В этом случае дополнительный газ не вводился, но частота вращения ротора и расход оставались постоянными. В качестве образца «рециркуляции» этот образец отбирали на выходе статического смесителя и замораживали в соответствии с процедурой, принятой для исходных образцов. Отобранные образцы представлены в табл. 8 ниже.

Профили замораживания были основаны на приведенных в примере 2, где заморозка включает в себя начальный период 2 ч при температуре около -12°С для выращивания кристаллов льда. Это достигалось за счет использования скороморозильных аппаратов с интенсивным движением воздуха Polar (РВС). Этот профиль использовался для исходных образцов и образцов рециркуляции.

Для образцов, взятых из кристаллизатора после созревания, профиль замораживания был изменен. Четыре образца выдерживали при -12°С в течение различных периодов времени (30 мин, 60 мин, 90 мин и 120 мин соответственно). Еще 2 образца были отобраны после пост-созревания и были немедленно охлаждены до -50°С. Скорость охлаждения в данном случае варьировалась посредством использования холодильной камеры и скороморозильного аппарата с интенсивным движением воздуха соответственно. После достаточной заморозки образцы измельчали, просеивали и высушивали в сушилке Ray 1, как описано в примере 2.

Тот же анализ, который проводили в примере 2, был проведен для примера 3 (т.е. анализ плотности вспененного экстракта, анализ профиля замораживания, анализ РПР и анализ пены).

РЕЗУЛЬТАТЫ

Для анализа достоверности результатов испытания проводили анализ плотности вспененного экстракта и анализ профиля замораживания.

Распределение пузырьков по размерам

Данные РПР были получены посредством использования зонда SOPAT на выходе статического смесителя и на выходе кристаллизатора соответственно. Первое местоположение использовали для исследования двух исходных образцов и образца рециркуляции, которые не подвергались созреванию. Последнее местоположение позволяло измерять РПР после полного периода созревания (3,5 ч). РПР для этих образцов представлены на Фиг. 15. Следует отметить, что точка измерения была выбрана для демонстрации состояния пузырьков непосредственно перед замораживанием.

Как показано на Фиг. 15, как исходные образцы, так и образец рециркуляции имели почти идентичные РПР. Все они характеризовались преобладающим пиком при приблизительно 18 мкм и меньшим пиком при приблизительно 22 мкм. Для двух исходных образцов этот уровень сходства РПР ожидался, поскольку они были взяты последовательно без изменения условий аэрации. Образец рециркуляции имел РПР, очень похожее на РПР исходных образцов, что демонстрирует высокий уровень повторяемости в аэраторе Megatron.

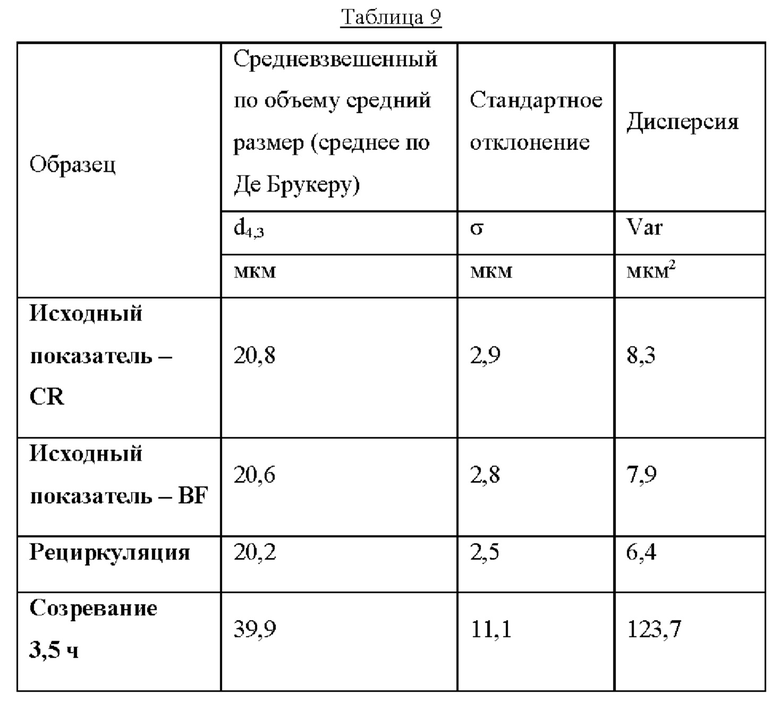

На Фиг. 15 также показано, что размер пузырьков и распределение размеров значительно увеличиваются в течение периода созревания 3,5 часа. Распределение для образца, прошедшего созревание, указывает на значительное созревание, поскольку наблюдается больше пузырьков размером менее 15 мкм, чем в образцах, не прошедших созревание. Уменьшение размера происходит за счет усредненного увеличения среднего размера пузырьков, что показано в табл. 9. Образцы после созревания в течение 3,5 часа имели большой средний объемный размер пузырьков d4,3, который, как было показано, примерно вдвое превышал этот размер у образцов, не прошедших созревание. Более того, после созревания стандартное отклонение и дисперсия увеличивались в 3 и 15 раз соответственно.

Анализ пены продукта

В этом испытании изучали несколько способов обработки, которые проводили перед замораживанием. Стандартный процесс воспроизводится с использованием исходных образцов. Созревшие образцы после применения исходного способа аэрации прошли период созревания 3,5 часа. В заключение тестировали способ рециркуляции, в котором образец подвергали 2 проходам через аэратор Megatron.

На Фиг. 16 показано качество пены конечного продукта, полученного с помощью этих различных способов обработки. Изображения представляют образцы, в которых профили замораживания являются постоянными и медленными (2 ч при ~12°С перед перемещением в холодильную камеру). Как показано, наихудшее качество пены получалось при использовании исходного, или стандартного, способа. Как созревшие, так и рециркулированные образцы демонстрировали высокое качество пены. Тенденция улучшения пены созревания была ожидаема и подтверждает то, что видно из примера 2. Улучшение качества пены после рециркулирования было совершенно новым открытием, хотя и не было неожиданным. Без ограничений, накладываемых какой-либо теорией, считается, что рециркуляция улучшает пену, поскольку в то время, как ротор непосредственно улучшает массообмен, он также эффективно уменьшает размер пузырьков.