Область техники, к которой относится изобретение

Настоящее изобретение относится к способу производства быстрорастворимого продукта для получения напитка, который при восстановлении жидкостью образует вспененную поверхность. Способ использует пористый порошок-основу, к которому настоящее изобретение также относится.

Уровень техники

В большинстве случаев термин "быстрорастворимые напитки" употребляется для описания таких продуктов, как чай, кофе или др., которые реализуются в легко восстанавливаемой водой форме для получения напитка. Такие напитки в типичных случаях имеют твердую форму и быстро растворяются в горячей воде.

Термин "быстрорастворимый кофе" употребляется для описания кофе, приготовленного экстракцией обжаренного и молотого кофе с последующей, в типичных случаях, переработкой экстракта в порошкообразный продукт традиционными способами, такими как сублимационная сушка, распылительная сушка или т.п.

Для получения напитка требуется просто добавить воду к порошку, что позволяет отказаться от сложного и трудоемкого процесса приготовления напитка из традиционного обжаренного и молотого кофе.

Однако в отличие от кофейных напитков, приготовленных из обжаренного и молотого кофе, напитки, полученные из быстрорастворимого кофе, обычно не образуют тонкой пенки на поверхности при восстановлении горячей водой.

Вспененная поверхность в напитках, приготовленных из обжаренного и молотого кофе, в типичных случаях ассоциируется и обусловлена, по меньшей мере частично, принципом действия кофе-машин, которые заваривают кофе водой и/или паром, подаваемыми под давлением.

Известно, что указанная пенка положительно сказывается на вкусовом восприятии продукта при его употреблении, и поэтому высоко ценится многими потребителями. Кроме того, действие этой пенки проявляется скорее в удержании в напитке большего количества летучих ароматических веществ, так что потребитель может в полной мере ощутить их, чем при потере аромата в окружающую среду.

Тем не менее, быстрорастворимые напитки, например, быстрорастворимый кофе не пригодны для использования в аппарате для заваривания обжаренного и молотого кофе, и поэтому механизм образования пенки в напитке, приготовленном из обжаренного и молотого кофе, не может быть реализован в быстрорастворимых напитках.

Вместо этого, пенка должна генерироваться путем простого смешивания быстрорастворимого продукта и жидкости.

US-A-6713113 раскрывает порошкообразный растворимый пенообразующий ингредиент, который имеет матрицу, содержащую углевод, белок и включения газа, находящегося под давлением. Газ высвобождается при добавлении сухого порошка к жидкости.

US-A-4830869 и US-A-4903585 (Wunmers et al.) раскрывают способ приготовления кофейного напитка, содержащего плотный слой кофейной пенки на поверхности и напоминающего по внешнему виду кофе капучино. Отмеренное количество быстрорастворимого кофе распылительной сушки смешивается при интенсивном перемешивании с небольшим количеством холодной воды с получением вспененного концентрата кофе. Затем для получения кофейного напитка добавляется горячая вода.

US-A-4618500 (Forquer) описывает способ приготовления завариваемого по типу эспрессо кофейного напитка, который содержит пенку на поверхности. Для образования пенки в заваренный кофейный напиток инжектируется пар.

US-A-3749378 (Rhodes) описывает аппарат для вспенивания кофейного экстракта. Сначала в кофейный экстракт вводится газ, а затем вспененный кофе подвергается распылительной сушке с получением растворимого кофейного продукта с низкой насыпной плотностью

Аналогичный способ описан в ЕР 0839457 В1 (Kraft Foods), в котором растворимый кофе-порошок вспенивается за счет инжекции газа. Затем размер газовых пузырьков уменьшается до такой степени, чтобы в готовом продукте размер газовых пузырьков составлял менее 10 микрометров.

Многие быстрорастворимые вспененные напитки имеют тот недостаток, что первоначально образующаяся пенка не сохраняется в процессе употребления напитка либо по своей структуре напоминает скорее грубодисперсную, чем тонкодисперсную и однородную (бархатистую) пенку, которая высоко ценится потребителями. К тому же, альтернативно или дополнительно, объем образующейся пенки может быть просто недостаточным.

Авторами настоящей заявки установлено, что порошки с определенной микроструктурой делают возможным изготовление быстрорастворимого продукта для получения напитка, который дает отличную пенку и отлично растворяется при восстановлении в жидкости.

Ими установлено также, что способ производства предшественника с определенной микроструктурой и агломерация указанного предшественника в специфических условиях делают возможным изготовление быстрорастворимого продукта для получения напитка, который дает отличную пенку при восстановлении водой.

Известна агломерация пищевых продуктов спеканием. Например, US-A-6497911 (Niro) относится к способу приготовления водорастворимого кофейного или чайного продукта с использованием не увлажняемого повторно материала в виде макрочастиц, полученного из экстракта путем сушки. В ходе осуществления способа требуется уплотнение (сжатие) продукта под действием внешнего усилия, что приводит к получению готового продукта, показывающего структурное разрушение внутренних пор.

US-A-5089279 (Conopco) относится к способу спекания, который осуществляется в закрытом контейнере во избежание влагопотерь в процессе спекания. Способ подходит, например, для кондитерской промышленности, поскольку позволяет получать спеченные кондитерские массы.

US-A-4394395 (Nestle) описывает способ производства пищевого продукта, в котором порошок дозируется в формы, слабо прессуется, а затем нагревается для спекания порошка. Это позволяет получить формованный пищевой продукт.

US 3592659 (General Foods Corporation) описывает способ агломерации замороженных частиц, который может применяться в производстве быстрорастворимого кофе. Однако указывается, что восстановление полученных агломератов генерирует меньше пенки, чем в случае стандартного кофе распылительной сушки.

US 3573060 (Hills Bros. Coffee) относится к полученному сублимационной сушкой кофейному экстракту, который является высокопористым и изготовляется шоковым замораживанием капель кофейного экстракта с последующей сублимационной сушкой их.

DE 19750679 (Windhab et al.) относится к эмульсиям вода-в-масле или вода-в-масле-в-воде, которые замораживаются распылением и спекаются для повышения их стойкости в хранении при низкой температуре.

Способ распылительного замораживания таких жидких продуктов, как молоко, кофе, фруктовые соки, описан также в US 3 670 520 (Bonteil ef al.).

Способ сушки, в котором жидкие вещества, такие как фруктовый сок, фармацевтические средства, нутрицевтики, чай и кофе, подвергаются сублимационной сушке распылением, описан также в W02005/105253 (Agrisearch Limited).

Однако вышеописанные способы не дают продукта с желательными характеристиками пористости, необходимыми для образования пенки при восстановлении водой.

К тому же известно, что агломерация с применением процесса спекания вызывает частичное или полное разрушение микроструктуры (поры) в продукте, внутри которой может удерживаться газ. Эту же проблему можно адресовать и к получению напитка с желательной вспененной поверхностью.

Именно поэтому настоящее изобретение ставит задачей обеспечение продукта для получения напитка, который при восстановлении дает напиток с желательной вспененной поверхностью.

Сущность изобретения

Таким образом, настоящее изобретение относится к способу производства быстрорастворимого порошка для получения напитка, включающему стадии: (а) обеспечения пористого порошка-основы, (б) спекания слоя порошка-основы при температуре ниже 0°С при одновременном принудительном пропускании газа через слой с получением спеченной лепешки и (в) сублимационной сушки спеченного порошка с получением указанного быстрорастворимого продукта для приготовления напитка. Изобретение относится также к спеченному быстрорастворимому продукту для приготовления напитка, содержащему газ под давлением, к замороженному распылением порошку, содержащему газ под давлением, а также к способу приготовления быстрорастворимого напитка,

Краткое описание фигур

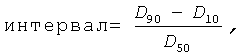

- Фиг.1 является схемой процесса производства замороженных распылением частиц согласно настоящему изобретению, на которой 6.1 обозначает в типичных случаях кофейный экстракт; 6.2 - инжекцию пара; 6.3 - смесительное устройство, 6.4 - теплообменник, 6.5 - насос; 6.6 - транспортирование вспененного экстракта перед распылением, 6.7 - камеру распылительного замораживания.

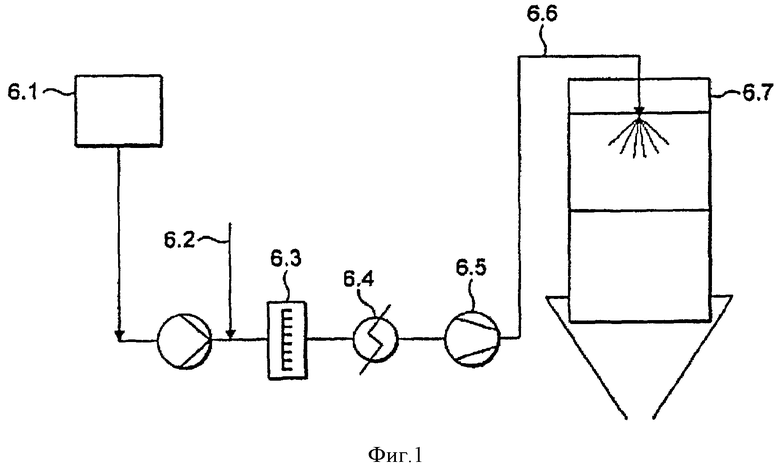

- Фиг.2 является схематическим изображением гранулы согласно настоящему изобретению, которое показывает гранулу (1), содержащую закрытые поры (2), открытые поры с диаметром отверстия более 2 микрометров (3) и открытые поры с диаметром отверстия менее 2 микрометров (4).

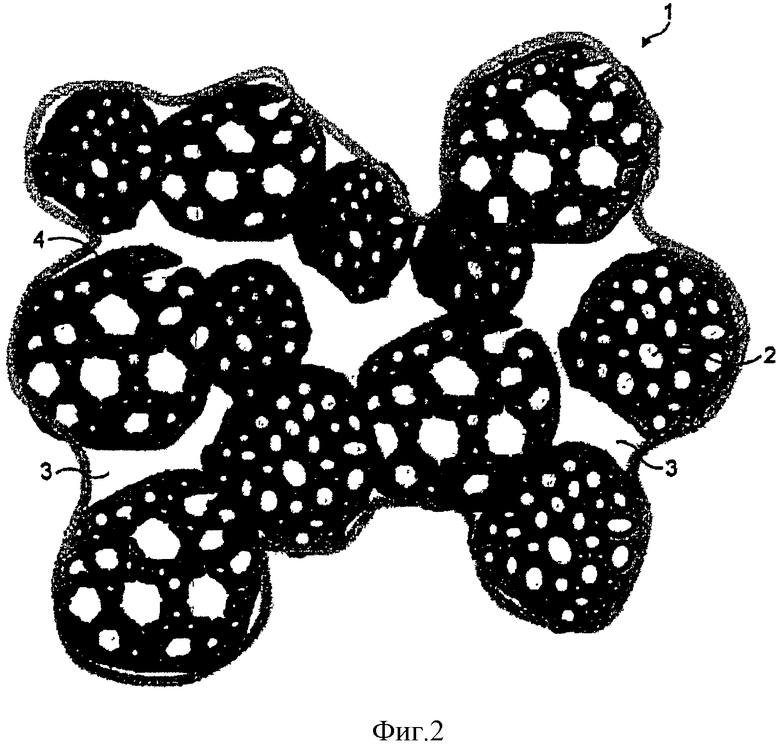

- Фиг.3 является схематическим изображением устройства для измерения объема пенки (crema) в образцах, на котором (8.1) - пластиковая шкала для считывания объема пенки, (8.2) - резервуар для воды, (8.3) - крышка сосуда для восстановления, (8.4) - соединительный клапан, (8.5) - сосуд для восстановления, (8.6) - выпускной клапан.

Раскрытие изобретения

Настоящее изобретение относится к производству быстрорастворимых продуктов для получения напитков. Под "быстрорастворимым напитком" подразумевается любой напиток, который может восстанавливаться путем добавления жидкости, например горячей воды или молока. Такой напиток может быть, например, кофейным напитком или напитком из кофе с добавлением цикория, зерновых, молочного или немолочного забеливателя; какао-напитком, шоколадным напитком или солодовым напитком.

Настоящее изобретение относится к быстрорастворимым продуктам для получения напитков, которые дают отличную вспененную поверхность - пенку (называемую также "crema") при восстановлении жидкостью, придающей продукту предпочтительные органолептические свойства.

В одном варианте осуществления изобретения быстрорастворимый продукт для получения напитка имеет форму порошка, например форму гранул. Далее по тексту термин "гранула" употребляется для описания порошка, который может быть получен агломерацией мелких частиц порошка. То есть гранулы включают мелкие частицы, составляющие порошок. Эти мелкие, составляющие порошок, частицы могут частично сплавляться друг с другом, образуя более крупные гранулы. Продукт для получения напитка согласно изобретению может быть также в форме таблеток, кубиков или др., например, таблетка может иметь размер, достаточный для приготовления одной чашки напитка.

Таким образом, настоящее изобретение относится к способу производства быстрорастворимых продуктов для получения напитков, который включает на первой стадии обеспечение пористого порошка-основы. Предпочтительно пористый порошок-основа является замороженным распылением порошком.

Замораживание распылением (распылительное замораживание) - это технология, которая известна уже много лет. Она заключается в распылении жидкости в виде капель с одновременным замораживанием этих капель.

В настоящем изобретении распылительное замораживание может осуществляться согласно способу, схематически представленному на фиг.1. Жидкость, подлежащая распылительному замораживанию, может быть любой жидкостью, пригодной для получения порошка-основы напитка; предпочтительно она является кофейным экстрактом (6.1). Кофейный экстракт предпочтительно имеет содержание сухих веществ свыше 40%, более предпочтительно - свыше 50%. В кофейный экстракт сначала добавляется газ (6.2), предпочтительно азот, с помощью распылительного устройства, равномерно распределяющего азот. Газ может добавляться до или после насоса высокого давления.

Для гарантированного получения гомогенной дисперсии газовых пузырьков предпочтительно применяется смесительное устройство (6.3). В предпочтительном варианте осуществления изобретения для охлаждения вспененного экстракта после инжекции газа используется теплообменник (6.4). Температура экстракта должна поддерживаться в диапазоне от 0°С до 60°С, предпочтительно - от 0°С до 30°С, например, от 10°С до 25°С или от 15°С до 30°С. Затем вспененный экстракт поступает в насос высокого давления (6.5) или гомогенизатор, в котором давление экстракта может повышаться до 65-400 бар, предпочтительно - до 85-250 бар. После этого вспененный экстракт (6.6) перекачивается насосом в верхнюю часть башни для распылительного замораживания (6.7), где экстракт подвергается мелкокапельному распылению. Установлено, что, если величина перепада давления через распылительную форсунку высокая - от 150 до 350 бар, предпочтительно - от 150 до 240 бар, более предпочтительно - от 175 до 205 бар, то газ под давлением может вкрапляться в замороженный распылением порошок. Способ распылительного замораживания может осуществляться путем прямого или косвенного контакта с криогенными жидкостями, такими как жидкий азот, охлажденный воздух и жидкий диоксид углерода.

Этот способ приводит к получению пористого замороженного распылением порошка, который может использоваться в качестве основы для производства быстрорастворимых гранул напитка согласно настоящему изобретению. Альтернативно, замороженный распылением порошок может сразу же подвергаться сублимационной сушке с выходом пористого порошка, состоящего из макрочастиц, который может использоваться в производстве быстрорастворимых напитков, например, как быстрорастворимый порошок для приготовления напитка.

Пористый замороженный распылением порошок настоящего изобретения предпочтительно показывает пористость частиц, по меньшей мере, 35%; объем пор, заполненных кристаллами льда, - менее 2,5 мл/г, предпочтительно - менее 2,0 мл/г, и размер пор, заполненных кристаллами льда, - менее 3 мкм, предпочтительно - от 0,1 до 3 микрометров. Предпочтительно пористость частиц составляет от 35% до 85%, более предпочтительно - от 45% до 70%.

Пористость частиц может определяться методами, известными специалисту в данной области техники, такими как ртутная порометрия и др. Равным образом, объем пор, заполненных кристаллами льда, и размер пор, заполненных кристаллами льда, могут измеряться ртутной порометрией и SEM (сканирующая электронная микроскопия).

Предпочтительно замороженный распылением порошок содержит поры, средний размер диаметра которых D50 составляет менее 40 мкм, предпочтительно - менее 25 мкм.

Распределение пор по размерам в замороженном распылением порошке изобретения может характеризоваться коэффициентом интервала (шага) распределения менее 4, более предпочтительно - менее 3, еще более предпочтительно - менее 2, наиболее предпочтительно - менее 1. Коэффициент интервала распределения получают рентгеновской томографией. Интервал распределения рассчитывается по следующему уравнению:

где D90, D10 и D50 представляют эквивалентный размер пор, который означает, что соответственно 90%, 10% и 50% пор имеют размер, равный или меньше эквивалентного. То есть, чем меньше коэффициент интервала, тем более узким и однородным является распределение пор.

Пористый замороженный распылением порошок изобретения характеризуется также насыпной плотностью предпочтительно от 150 до 650 г/л. Пористый замороженный распылением порошок-основа предпочтительно имеет размер частиц (D50) от 50 до 300 мкм, более предпочтительно - от 100 до 200 мкм.

В одном варианте осуществления изобретения замороженный распылением порошок-основа содержит включения газа под давлением. Включения газа предпочтительно содержатся под давлением, по меньшей мере, 2 бар, например, по меньшей мере 3 бар или от 3 до 6 бар. Замороженный распылением порошок предпочтительно содержит, по меньшей мере, 0,5 мл включений газа/г порошка, например, по меньшей мере, 1 или от 1 до 2 мл включений газа/г порошка.

Пористый порошок-основа может использоваться на последующей стадии спекания согласно способу настоящего изобретения. Спекание проводится при температуре ниже 0°С с получением спеченной лепешки.

В соответствии с одним из вариантов осуществления пористый порошок-основа, который предпочтительно является замороженным распылением, поддерживается перед спеканием при температуре ниже 0°С. Предпочтительно он поддерживается при температуре ниже -15°С, более предпочтительно - при температуре ниже -30°С.

Спекание может проводиться любым подходящим методом, известным в уровне техники. В одном варианте осуществления изобретения слой порошка-основы формируется на пористом ленточном транспортере, который проходит через зону спекания. В идеальном случае порошок-основа транспортируется в непрерывном режиме в питатель/распределитель, из которого он распределяется в виде слоя на ленте транспортера. То есть ленточный транспортер перемещает слой частиц порошка-основы насыпью. Слой может быть толщиной предпочтительно от 5 до 20 мм. Предпочтительно перед спеканием уплотнения слоя не производится. Слой может быть непрерывным или он может быть распределен в виде отдельных порций, например, помещенных в формы или гнезда в полотне транспортера, если желательно получить продукт в форме таблеток, фигурных объектов или т.п.

Газ, в типичных случаях воздух, принудительно пропускается через слой порошка-основы; скорость воздуха предпочтительно составляет более 0,01 м/с, например, более 0,5 м/с, более 1 м/с или от 0,5 до 5 м/с. Воздух может принудительно пропускаться через слой любым подходящим способом, например всасыванием. Спекание может достигаться за счет нагревания слоя порошка газом, пропускаемым через него, или указанный слой может нагреваться любым другим подходящим способом, таким как, например, нагрев инфракрасными лучами или микроволновым излучением, контактный нагрев или комбинация нескольких способов нагрева. В одном варианте осуществления изобретения температура газа выше, чем температура слоя порошка, поступающего в зону спекания; температура газа может составлять, например, от -25°С до -5°С, предпочтительно - от -20°С до -10°С. Время нахождения в зоне спекания предпочтительно составляет менее 10 минут, например, менее 5 минут. В одном варианте осуществления изобретения время нахождения в зоне спекания составляет от 20 до 200 секунд. Установлено, что при таких условиях спекания лучше всего сохраняются внутренняя микроструктура пористого порошка-основы и включения любого газа, введенного под давлением.

Предпочитается контролировать спекание до того момента, когда частицы в достаточной степени сплавятся друг с другом, с тем чтобы поддерживать достаточно прочную текстуру продукта, но избегать чрезмерного спекания частиц, при котором имеют место разрушение внутренней микроструктуры и потери объема газа (ответственного за образование пенки). Поскольку частицы сплавляются друг с другом и разрушаются, объем пустот между частицами в готовом продукте (т.е. общее пространство пустот между отдельными частицами порошка-основы) начинает сокращаться и могут иметь место потери газа, введенного под давлением, что может препятствовать образованию пенки и растворению в готовом продукте.

После спекания спеченная лепешка может пропускаться через зону охлаждения. Температура в зоне охлаждения ниже температуры в зоне спекания. В типичных случаях температура в зоне охлаждения составляет ниже -10°С, предпочтительно - ниже -20°С, более предпочтительно - ниже -30°С.

Если желательно получить основу напитка в виде порошка, то спеченная лепешка может измельчаться с получением гранул, размер которых в типичных случаях составляет более 0,5 мм, предпочтительно - менее 4 мм.

После измельчения гранулы могут дополнительно высушиваться, например, вакуумной сушкой или сублимационной сушкой с применением стандартных способов. Конечное влагосодержание гранул в типичных случаях составляет от 2% до 8%, например от 3% до 4%.

В одном из вариантов осуществления изобретения все стадии способа могут проводиться в условиях холодильной камеры при температуре ниже 0°С, предпочтительно - ниже -15°С, более предпочтительно - ниже -30°С.

Готовые быстрорастворимые гранулы для получения напитка могут напоминать по текстуре типичный кофе сублимационной сушки. Однако при восстановлении жидкостью, в типичных случаях - горячей водой, настоящие продукты дают увеличенный объем пенки (crema). Например, 5 г гранул настоящего изобретения, восстановленные в 200 мл воды, способны обеспечить объем пенки, по меньшей мере, 3 мл. Количество образующейся пенки может измеряться с помощью простого устройства (фиг.3), состоящего из сосуда для восстановления, соединенного с резервуаром для воды, который первоначально перекрывается клапаном. После восстановления сосуд для восстановления закрывается специальной крышкой, заканчивающейся капиллярной трубкой со шкалой. Затем клапан между сосудом для восстановления и резервуаром для воды открывается, и вода (стандартная водопроводная вода любой температуры) проталкивает восстановленный напиток вверх в капиллярную трубку, облегчая, тем самым, считывание объема пенки.

В одном варианте осуществления изобретения подлежащий спеканию пористый порошок-основа содержит газ под давлением. Благодаря применяемым режимам спекания, включения газа могут полностью или частично удерживаться под давлением в процессе спекания, и получаемый спеканием продукт также содержит газ под давлением. Включения газа предпочтительно находятся под давлением, по меньшей мере, 1 бар, например, по меньшей мере, 1,5 бар или от 1 до 6 бар. Спеченный продукт предпочтительно содержит, по меньшей мере, 0,3 мл включений газа/г порошка, например, по меньшей мере, 0,5 мл или от 0,3 до 2 мл включений газа/г порошка.

Быстрорастворимый продукт для получения напитка, который может быть изготовлен настоящим способом, может представлять собой кофейный продукт или кофейный продукт с добавлением цикория, зерновых, молочного или немолочного забеливателя; какао-продукт, шоколадный продукт или продукт для получения солодового напитка. Быстрорастворимый продукт для получения напитка может смешиваться с любым другим ингредиентом, пригодным для введения в напиток, например, кофейный порошок изобретения может смешиваться с забеливателем и/или подсластителем для получения кофейной смеси, пригодной для приготовления, например, кофе латте (кофе с молоком), капучино или др.

Из фиг.2 можно видеть, что продукт настоящего изобретения (1) содержит закрытые поры (2), открытые поры с диаметром отверстия менее 2 мкм (4) и открытые поры с диаметром отверстия более 2 мкм (3). Кроме того, продукт настоящего изобретения содержит также пустоты, образовавшиеся после сублимации льда, которые являются результатом сублимационной сушки спеченной холодным спеканием лепешки.

При восстановлении жидкостью продукт изобретения образует пенку. Поэтому продукты изобретения могут характеризоваться также пористостью, способствующей вспениванию (далее по тексту - вспенивающая пористость).

Вспенивающая пористость - это мера пористости, участвующей в образовании пенки и характеризующей потенциальную вспенивающую способность продукта изобретения. В действительности же, открытые поры (3) не играют большой роли или даже в некоторых случаях вообще не играют никакой роли в образовании пенки по сравнению о закрытыми порами (2). Поры с диаметром отверстия менее 2 мкм (4) также могут способствовать образованию пенки, поскольку капиллярное давление в этих порах выше, чем давление окружающей среды, и это может содействовать образованию пенки. В настоящем изобретении вспенивающая пористость обусловлена наличием закрытых пор (2) и открытых пор с диаметром отверстия менее 2 мкм (4).

Таким образом, при измерении вспенивающей пористости в расчет принимаются только закрытые поры (2), а также открытые поры (4) с диаметром отверстия менее 2 мкм, поскольку считается, что именно эти поры участвуют в образовании пенки. Вспенивающая пористость определяется как отношение объема пор, участвующих в образовании пенки, к объему агломерата за вычетом объема открытых пор с диаметром отверстия более 2 мкм. Она может измеряться ртутной порометрией или рентгеновской томографией.

Вспенивающая пористость настоящих спеченных продуктов, равно как и пористых порошков перед спеканием, составляет, по меньшей мере, 35%, например, по меньшей мере, 40% или, по меньшей мере, 50%. Предпочтительно вспенивающая пористость составляет от 35% до 85%, более предпочтительно - от 40% до 80%, еще более предпочтительно - от 40% до 75%, даже более предпочтительно - от 45% до 70%, наиболее предпочтительно - от 45% до 65%.

Таким образом, спеченный быстрорастворимый продукт для получения напитка, имеющий вспенивающую пористость, по меньшей мере, 35%, в котором продукт содержит пустоты, образовавшиеся в результате сублимации льда, является частью настоящего изобретения. Подобно пористому замороженному распылением порошку, спеченный продукт предпочтительно имеет объем пор с кристаллами льда менее 2,5 мл/г, более предпочтительно - менее 2,0 мл/г.

Пустоты, образовавшиеся в результате сублимации льда, в спеченном продукте имеют размер менее 3 мкм, предпочтительно - от 0,1 до 3 мкм.

Согласно изобретению, спеченные продукты предпочтительно имеют средний диаметр закрытых пор D50 менее 80 мкм. Предпочтительно поры имеют средний диаметр D50 менее 60 мкм, более предпочтительно - менее 50 мкм, еще более предпочтительно - менее 40 мкм, даже более предпочтительно - менее 30 мкм, наиболее предпочтительно - менее 25 мкм. Распределение пор по размерам базируется на распределении пространства (объема) пустот.

Другой характеристикой спеченных продуктов изобретения являются их открытые поры (3). Эти открытые поры формируют каналы для проникания жидкости внутрь продуктов изобретения. Чем больше объем и размер открытых пор, тем больше глубина проникания жидкости и тем выше растворимость. Поэтому порошки изобретения могут характеризоваться "объемом открытых пор" в них, который позволяет оценить способность продукта изобретения к растворению. В измерениях объема открытых пор/ грамм продукта следует учитывать объем промежутков между порами, имеющих диаметр отверстия от 1 до 500 мкм. Его можно измерить ртутной порометрией.

Спеченные продукты настоящего изобретения предпочтительно характеризуются объемом открытых пор менее 3 мл/г. Предпочтительно объем открытых пор составляет от 0,5 до 2,5 мл/г, более предпочтительно - от 0,7 до 2,0 мл/г.

Авторами настоящего изобретения было установлено также, что другим фактором влияния на растворимость и объемы пенки, образующейся при восстановлении, является распределение пор по размерам, т.е. внутренних пустот (2), и открытых пор, имеющих отверстие менее 2 мкм (4).

Распределение пор по размерам в спеченных продуктах может характеризоваться коэффициентом интервала (шага) распределения n предпочтительно менее 4, более предпочтительно - менее 3, еще более предпочтительно - менее 2, наиболее предпочтительно - менее 1. Коэффициент интервала (шага) распределения определяется рентгеновской томографией, как описано выше применительно к пористым порошкам, используемым в процессе спекания.

Спеченный порошок для получения напитка предпочтительно обладает насыпной плотностью от 100 до 300 г/л.

Настоящее изобретение обеспечивает также полученный холодным спеканием быстрорастворимый продукт для приготовления напитка, содержащий пустоты, образовавшиеся в результате сублимации кристаллов льда, по всему объему продукта.

Настоящие спеченные продукты могут отличаться от обычных порошков сублимационной сушки распределением пор по диаметру.

Продукт изобретения может иметь распределение пор по размерам, в котором видны два пика. Поры размером менее 3 мкм образуются в результате сублимации кристаллов льда. Поры размером от 10 до 500 мкм образуются в процессе спекания вследствие ужатия промежутков или пустот между частицами.

Способ приготовления быстрорастворимого напитка, включающий стадию восстановления жидкостью быстрорастворимого продукта для получения напитка, как описано выше, также подпадает под настоящее изобретение.

Напиток предпочтительно представляет собой кофе или кофе с добавлением цикория, зерновых, молочного или немолочного забеливателя; какао, шоколадный или солодовый напиток. Наиболее предпочтительно использовать в качестве жидкости для восстановления настоящего продукта для получения напитка горячую воду, но это может быть также молоко, сок, холодная вода и др. в зависимости от вида желательного готового напитка.

Настоящее изобретение иллюстрируется далее нижеследующими примерами, не ограничивающими его объем.

Примеры

Пример 1. Ртутная порометрия для оценки вспенивающей пористости, пористости частиц и объема открытых пор в спеченном порошке согласно настоящему изобретению

Для оценки структуры применялся порозиметр AutoPore IV 9520 (Micromeritics Inc. Norcrose, GA, USA). Рабочее давление интрузии ртути (Hg) составило от 0,4 фунтов/кв. дюйм (абсолютное давление, 0,0028 МПа) до 9000 фунтов/кв. дюйм (62,7 МПа) (с портом низкого давления от 0,4 фунтов/кв. дюйм до 40 фунтов/кв. дюйм (0,28 МПа) и портом высокого давления от 20 фунтов/кв. дюйм (0,14 МПа) до 9000 фунтов/кв. дюйм). Диаметр пор при указанном давлении колебался от 500 до 0,01 мкм. Данные, приведенные в настоящем примечании, - это объем пор (мл/г) при различном диаметре пор (мкм).

Точно отвешивали навеску образца (от 0,1 до 0,4 г) и закладывали ее в пенетрометр (объем 3,5 мл, диаметр горлышка или капиллярного стержня 0,3 мм, объем стержня 0,5 мл).

Пенетрометр вставляли в порт низкого давления, образец вакуумировали при 1,1 фунтов/кв. дюйм (0,008 МПа)/мин, затем прибор переключали на среднюю скорость при 0,5 фунтов/кв. дюйм (0,0035 МПа) и высокую скорость при 900 мкм Hg. Цель вакуумирования - 60 мкм Hg. По достижении целевого параметра вакуумирование продолжали еще в течение 5 мин до начала заполнения Hg.

Измерение проводили в режиме заданно-временного равновесия. Т.е. определяли точки давления, в которых считываются данные, и продолжительность действия этого давления в режиме заданно-временного равновесия (10 с). Было накоплено примерно 140 точек сбора данных в пределах диапазонов давления.

Общий объем гранулята определяли исходя из первоначального объема ртути и держателя образца. Объем открытых пор с диаметром отверстия более 2 мкм (3) определяли после интрузии ртути до диаметра 2 мкм. Вычитание этого объема из общего объема гранулята дает новый объем гранулята, который включает закрытые поры (2), открытые поры с диаметром отверстия менее 2 мкм (4) и объем кофейной матрицы. Объем закрытых пор, открытых пор с диаметром отверстия более 2 микрометров в грануляте определяли путем вычитания объема кофейной матрицы из нового объема гранулята. Объем кофейной матрицы определяли, исходя из массы образца и плотности кофейной матрицы. Вспенивающая пористость есть отношение объема закрытых пор и открытых пор, имеющих диаметр отверстия менее 2 мкм, к новому объему гранулята.

Пористость частиц порошка-предшественника может измеряться методом, описанным в US 60/976229.

Объем открытых пор/грамм продукта в диапазоне диаметров от 1 до 500 мкм дает "объем открытых пор".

Определение внутренней структуры частиц кофе методом микрокомпьютерной рентгеновской томографии.

Рентгенотомографические сканирования проводились с помощью сканера 1172 Skyscan MCT (Antwerpen, Belgium) с источником рентгеновского излучения 80 кВ и 100 мкА. Сканирование выполнялось в соответствии с программным обеспечением Skyscan (версия 1.5 (встроенный 0) А (цифровая камера 10 мегапикселей (Мр) от Hamamatsu)), реконструкция - с помощью программного обеспечения Skyscan recon (версия 1.4.4), анализ 3D (трехмерных) изображений - в соответствии с программным обеспечением СТАn (версия 1.7.0.3,64-бит).

Для получения пиксельного размера 1 микрометра была установлена цифровая камера формата 4000×2096 пикселей, образцы размещали в Far-положении. Время экспозиции составило 2356 секунд. Сканирование осуществлялось в диапазоне 180° с пошаговым поворотом 0,3° и кадровым усреднением 4.

Реконструкция набора данных выполнялась на 800 тонкослойных срезах в среднем при контрасте параметров 0-0,25. Сглаживание и подавление кольцевого артефакта обеспечивалось соответственно при 1 и 10.

Анализ 3D изображений проводился на 1 мкм/наборах пиксельных данных. Анализ выполнялся в два этапа: (i) первый этап - выбор частицы, подлежащей анализу, с исключением внутренних пустот частицы; (ii) второй этап - определение распределения пористости в представляющем интерес выбранном регионе изображений. Установленная вышеописанным методом величина вспенивающей пористости была максимально близка к величине, установленной методом ртутной порометрии.

Выбор объема, представляющего интерес

Изображения 1 мкм/пиксельное разрешение в градациях серых тонов сегментировались на уровне серого тона 30 из 255, очищались с удалением любых единичных пятен менее 16 пикселей, а затем расширялись методом дилатации математической морфологии (радиус 3 пикселя). Выбор объема, представляющего интерес, производился через функцию "ужатия", затем этот объем эродировался методом эрозии математической морфологии (радиус 3 пикселя) для регулирования поверхности частиц.

Распределение пространства (объема) пустот в представляющем интерес регионе

Изображения перезагружались и сегментировались при 40-255. Затем рассчитывалась вспенивающая пористость как отношение объема пор к объему представляющего интерес региона. Разделение структур дает распределение пор по размерам.

Объем открытых пор/грамм продукта в диапазоне диаметров менее 3 мкм дает объем, занимаемый кристаллами льда. Он относится к объему пор, образованных кристаллами льда. Может также рассматриваться предпочтительный диапазон от 0,1 до 3 мкм.

Объем газа в порошке

Газовую нагрузку измеряли по следующей методике.

Один грамм продукта помещали в герметично закрываемый флакон и через предохранительную прокладку добавляли 5 мл воды. Затем во флаконе проделывали точечное отверстие под перевернутой бюреткой, заполненной водой, с тем, чтобы определить объем газа, высвобождающегося в процессе растворения.

Эта методика гарантирует, что измеряемый газ - именно тот газ, который был введен в продукт под давлением, - выше атмосферного. Затем полученные значения корректировались до наружного давления и нормализовались до 1013 гПа. Стандартное отклонение в 3 повторных измерениях составило 0,15 мл/г.

Пример 2. Производство замороженного распылением порошка-основы

1. Газ азот добавлялся в кофейный экстракт, состоящий из смеси 65% арабики/35% робуста, полученной методом экстракции А, с содержанием сухих веществ более 52%, с помощью распылительного устройства, равномерно распределяющего азот.

2. Скорость добавления азота составила 1,65 литра азота/кг сухих веществ кофе.

3. Смесь газ/экстракт пропускалась через смеситель, работающий с высоким усилием среза, для гарантированного получения гомогенной дисперсии пузырьков азота, а также для уменьшения пузырьков в размерах.

4. Вспененный экстракт сразу же пропускался через теплообменник для охлаждения экстракта примерно до 10°С.

5. Затем вспененный экстракт поступал в насос высокого давления и сжимался под давлением 200 бар.

6. Экстракт подавался насосом в верхнюю часть башни для распылительного замораживания.

7. Экстракт распылялся под давлением 200 бар с помощью одной вихревой форсунки для жидкостей.

8. Замороженный порошок-основа использовался для получения высушенного сублимационной сушкой продукта с пористой структурой.

9. Сухой порошок-основа генерировал объем пенки 10,3 мл с закрытой пористостью 30%.

10. Сухой порошок-основа имел размер частиц 91 мкм и насыпную плотность 536 г/л.

11. Сухой порошок-основа имел внутреннее давление газа 5,1 бар при объеме газа 1,4 мл/грамм кофе. Объем закрытых пор в сухом порошке-основе составил 0,28 мл/грамм кофе. Средний размер включения газа составил 8 мкм.

12. Объем ртути <1,5 мкм составил 0,213 мл/г.

13. Общий объем ртути составил 0,984 мл/г.

14. Размер кристаллов льда колебался от 0,01 мкм до 1,00 мкм при среднем размере кристалла льда 0,11 мкм.

Пример 3. Производство замороженного распылением порошка-основы

1. Газ азот добавлялся в кофейный экстракт, состоящий из смеси 65% арабики/35% робуста, полученной методом экстракции В, с содержанием сухих веществ более 55%, с помощью распылительного устройства, равномерно распределяющего азот.

2. Скорость добавления азота составила 1,65 литра азота/кг сухих веществ кофе.

3. Смесь газ/экстракт пропускалась через смеситель, работающий с высоким усилием среза, для гарантированного получения гомогенной дисперсии пузырьков азота, а также для уменьшения пузырьков в размерах.

4. Вспененный экстракт сразу же пропускался через теплообменник для охлаждения экстракта примерно до 20°С.

5. Затем вспененный экстракт поступал в насос высокого давления и сжимался под давлением 185 бар.

6. Экстракт подавался насосом в верхнюю часть башни для распылительного замораживания.

7. Экстракт распылялся под давлением 185 бар с помощью одной вихревой форсунки для жидкостей.

8. Сухой порошок-основа генерировал объем пенки 10,4 мл с закрытой пористостью 36%.

9. Сухой порошок-основа имел размер частиц 139 микрометров и насыпную плотность 521 г/л.

10. Сухой порошок-основа имел внутреннее давление газа 4,3 бар при объеме газа 1,6 мл/грамм кофе. Объем закрытых пор в сухом порошке-основе составил 0,37 мл/грамм кофе. Средний размер включения газа составил 8 мкм.

11. Объем ртути <1,5 мкм составил 0,41 мл/г.

12. Общий объем ртути составил 1,36 мл/г.

13. Размер кристаллов льда колебался от 0,01 мкм до 1,00 мкм при среднем размере кристалла льда 0,16 мкм.

Пример 4. Производство замороженного распылением порошка-основы

1. Газ азот добавлялся в кофейный экстракт, состоящий из смеси 65% арабики/35% робуста, полученной методом экстракции В, с содержанием сухих веществ более 55%, с помощью распылительного устройства, равномерно распределяющего азот.

2. Скорость добавления азота составляла 1,43 литра азота/кг сухих веществ кофе.

3. Смесь газ/экстракт пропускалась через смеситель, работающий с высоким усилием среза, для гарантированного получения гомогенной дисперсии пузырьков азота, а также для уменьшения пузырьков в размерах.

4. Вспененный экстракт сразу же пропускался через теплообменник для охлаждения экстракта примерно до 15°С.

5. Затем вспененный экстракт поступал в насос высокого давления и сжимался под давлением 200 бар.

6. Экстракт подавался насосом в верхнюю часть башни для распылительного замораживания.

7. Экстракт распылялся под давлением 200 бар с помощью одной вихревой форсунки для жидкостей.

8. Сухой порошок-основа генерировал объем пенки 8,0 мл с закрытой пористостью 33%.

9. Сухой порошок-основа имел размер частиц 116 микрометров и насыпную плотность 559 г/л.

10. Сухой порошок-основа имел внутреннее давление газа 5,1 бар при объеме газа 1,6 мл/грамм кофе. Объем закрытых пор в сухом порошке-основе составил 0,32 мл/грамм кофе. Средний размер включения газа составил 8 мкм.

11. Объем ртути <1,5 мкм составил 0,26 мл/г.

12. Общий объем ртути составил 1,10 мл/г.

Пример 5. Спекание

1. Предшественник был получен оросительным замораживанием смеси из 65% арабики/35% робуста, полученной методом экстракции А при содержании сухих веществ 53%. (Свойства предшественника описаны в примере 1 на распылительное замораживание).

2. Предшественник распределялся на плоской поверхности в виде пласта толщиной 5 мм с помощью питателя особой формы.

3. Распределенный пласт перемещался посредством пористого ленточного транспортера, размещенного в -40°С условиях.

4. Пласт транспортировался в более теплую зону спекания с температурой воздуха -14,5°С, скоростью движения воздуха 2,2 м/с, время нахождения продукта в которой составило 90 секунд.

5. После спекания спеченный пласт транспортировался в зону охлаждения, в которой он отвердевал и снимался с ленты транспортера.

6. Затем спеченный пласт измельчался (текстурировался) путем пропускания через измельчитель до частиц размером от 0,6 до 3,2 мм для формирования текстуры, сходной с текстурой продукта сублимационной сушки.

7. Все вышеописанные стадии проводились в холодильной камере при -40°С.

8. После текстуризации измельченный замороженный продукт подвергался сублимационной сушке в вакуум-камере периодического действия с получением готового сухого продукта. Продукт высушивался под вакуумом 0,1 мбар при 20°С в течение 24 часов.

9. Конечное влагосодержание сухого продукта составило 2,1%.

10. Готовый продукт показал следующие свойства:

а) насыпная плотность=219 г/л

б) хрупкость=48%

в) объем пенки (crema) =11,0 мл (определялся FMD-методом: 5,0 г/200 мл)

11. Готовый продукт имел следующие показатели внутренней структуры:

а) закрытая пористость =36%

б) объем ртути <1,5 мкм =0,97 мл/г

в) общий объем ртути =1,761 мл/г

г) вспенивающая пористость =67%.

12. Давление газа внутри структуры частицы составило 2,5 бар или 0,9 мл газа/грамм кофе. Средний размер включения газа составил 8 мкм.

13. Диапазон размеров кристаллов льда в данном продукте составил от 0,01 до 1,00 мкм. Средний размер пор, образованных кристаллами льда, составил 0,27 мкм.

Пример 6. Спекание

1. Предшественник был получен оросительным замораживанием смеси из 65% арабики/35% робуста, полученной методом экстракции А при содержании сухих веществ 53%. (Свойства предшественника описаны в примере 2 на распылительное замораживание).

2. Предшественник распределялся на плоской поверхности в виде пласта толщиной 5 мм с помощью питателя особой формы.

3. Распределенный пласт перемещался посредством пористого ленточного транспортера, размещенного в -40°С условиях.

4. Пласт транспортировался в более теплую зону спекания с температурой воздуха -12°С, скоростью движения воздуха 1,7 м/с, время нахождения продукта в которой составило 150 секунд.

5. После спекания спеченный пласт транспортировался в зону охлаждения, в которой пласт отвердевал и снимался с ленты транспортера.

6. Затем спеченный пласт измельчался (текстурировался) путем пропускания через измельчитель до частиц размером от 0,6 до 3,2 мм для формирования текстуры, сходной с текстурой продукта сублимационной сушки.

7. Все вышеописанные стадии проводились в холодильной камере при -40°С.

8. После текстуризации измельченный замороженный продукт подвергался сублимационной сушке в вакуум-камере периодического действия с получением готового сухого продукта. Продукт высушивался под вакуумом 0,1 мбар при 20°С в течение 24 часов.

9. Конечное влагосодержание сухого продукта составило 1,0%.

10. Готовый продукт показал следующие свойства:

а) насыпная плотность =244 г/л

б) хрупкость =12%

в) объем пенки =10,1 мл (определялся FMD-методом: 5,0 г/200 мл).

11. Готовый продукт имел следующие показатели внутренней структуры:

а) закрытая пористость =30%

б) объем ртути <1,5 мкм =0,94 мл/г

в) общий объем ртути =1,58 мл/г

г) вспенивающая пористость =65%.

12. Диапазон размеров кристаллов льда в данном продукте составил от 0,02 до 1,00 мкм. Средний размер пор, образованных кристаллами льда, составил 0,45 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЫСТРОРАСТВОРИМЫЙ ПРОДУКТ ДЛЯ ПРИГОТОВЛЕНИЯ НАПИТКА | 2008 |

|

RU2491827C2 |

| БЫСТРОРАСТВОРИМЫЙ ПРОДУКТ ДЛЯ ПОЛУЧЕНИЯ НАПИТКА | 2010 |

|

RU2543154C2 |

| ПОРОШКООБРАЗНЫЙ КОФЕ СУБЛИМАЦИОННОЙ СУШКИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2017 |

|

RU2730862C2 |

| БЫСТРОРАСТВОРИМЫЙ ПИТЬЕВОЙ ПРОДУКТ | 2008 |

|

RU2499407C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРИМОГО ПОРОШКООБРАЗНОГО КОФЕ | 2014 |

|

RU2683553C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНИВАЮЩЕГОСЯ ПОРОШКООБРАЗНОГО КОФЕ | 2022 |

|

RU2837414C2 |

| БЫСТРОРАСТВОРИМЫЙ СУХОЙ НАПИТОК | 2008 |

|

RU2491828C2 |

| ПЕНЯЩАЯСЯ КОФЕЙНАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2524412C2 |

| ПРОДУКТЫ С УЛУЧШЕННЫМИ ПЕНООБРАЗУЮЩИМИ СВОЙСТВАМИ | 2011 |

|

RU2617962C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРИМОГО КОФЕЙНОГО ПРОДУКТА (ВАРИАНТЫ) | 2011 |

|

RU2546233C2 |

Изобретение относится к способу производства быстрорастворимого продукта для получения напитка, который при восстановлении жидкостью образует вспененную поверхность. Способ использует пористый порошок-основу, имеющую пористость частиц, по меньшей мере, 35%. Объем пор, заполненных кристаллами льда, менее 2,5 мг/л и размер пор, заполненных кристаллами льда, менее 3 мкм. Это обеспечивает получение напитка, при восстановлении которого получают напиток с улучшенной вспененной поверхностью за счет тонкодисперсной и однородной пенки. 4 н. и 15 з.п. ф-лы, 6 пр., 3 ил.

1. Способ производства быстрорастворимого продукта для получения напитка, включающий стадии:

(a) обеспечения пористого порошка-основы, имеющего пористость частиц по меньшей мере 35%; объем пор, заполненных кристаллами льда, менее 2,5 мл/г и размер пор, заполненных кристаллами льда, менее 3 мкм,

(b) спекания слоя порошка-основы при температуре ниже 0°C при одновременном принудительном пропускании газа через слой со скоростью по меньшей мере 0,01 м/с с получением спеченной лепешки,

(c) измельчения спеченной лепешки с получением спеченного порошка;

(d) сублимационной сушки спеченного порошка с получением указанного быстрорастворимого продукта для приготовления напитка.

2. Способ по п.1, в котором быстрорастворимый продукт для получения напитка имеет форму гранул.

3. Способ по любому из пп.1-2, в котором порошок-основа представляет собой замороженный распылением порошок.

4. Способ по любому из пп.1-2, в котором пористый порошок-основа содержит газ под давлением.

5. Способ по п.4, в котором пористый порошок-основа содержит газ под давлением по меньшей мере 2 бар.

6. Способ по п.4, в котором пористый порошок-основа содержит по меньшей мере 1 мл включений газа/грамм порошка.

7. Способ по любому из пп.1-2, 5 или 6, в котором пористый порошок-основу поддерживают при температуре ниже 0°C перед спеканием.

8. Способ по любому из пп.1-2, 5 или 6, в котором спекание проводят на пористом ленточном транспортере, несущем слой порошка-основы.

9. Способ по любому из пп.1-2, 5 или 6, в котором температура газа, принудительно пропускаемого через слой, составляет от -5°C до -25°C.

10. Способ по любому из пп.1-2, 5 или 6, в котором влагосодержание быстрорастворимого продукта для получения напитка после сублимационной сушки составляет от 0,5% до 5%.

11. Способ по любому из пп.1-2, 5 или 6, в котором быстрорастворимый продукт для получения напитка представляет собой кофейный продукт или кофейный продукт с добавлением цикория, зерновых, молочного или немолочного забеливателя; какао-продукт, шоколадный продукт либо продукт для получения солодового напитка.

12. Спеченный быстрорастворимый кофейный продукт для получения напитка, содержащий газ под давлением и имеющий вспенивающую пористость по меньшей мере 35%.

13. Спеченный быстрорастворимый продукт кофейный для получения напитка по п.12, содержащий газ под давлением по меньшей мере 1,5 бар.

14. Спеченный быстрорастворимый продукт кофейный для получения напитка по п.12 или 13, содержащий по меньшей мере 0,3 мл включений газа/грамм продукта.

15. Пористый замороженный распылением кофейный порошок, содержащий газ под давлением, имеющий пористость частиц по меньшей мере 35%; объем пор, заполненных кристаллами льда, менее 2,5 мл/г и размер пор, заполненных кристаллами льда, менее 3 мкм.

16. Пористый замороженный распылением кофейный порошок по пункту 15, содержащий газ под давлением, по меньшей мере, 2 бар.

17. Пористый замороженный распылением кофейный порошок по п.15 или 16, содержащий по меньшей мере 0,5 мл включений газа/грамм продукта.

18. Способ приготовления быстрорастворимого напитка, включающий стадию восстановления быстрорастворимого продукта по любому из пп.12-17 в жидкости.

19. Способ по п.18, в котором по меньшей мере 3 мл пенки образуется при восстановлении 5 г продукта для получения напитка в 200 мл жидкости.

| US 4351849 A, 28.09.1982 | |||

| Способ получения жидкого рафинировочного шлака и шлакометаллической лигатуры | 1988 |

|

SU1627568A1 |

| RU 97106068 A, 20.04.1999 | |||

Авторы

Даты

2015-03-20—Публикация

2010-03-22—Подача