Область техники, к которой относится изобретение

[1] Изобретение относится к области смесительных установок, в частности, к устройствам для смешивания порошкового реагента с потоком жидкой среды.

Уровень техники

[2] Известно решение (US8398294B2, опубл. 2013-03-19), в котором раскрыто смешивающее устройство. Блок смешивания содержит первую камеру смешивания и приводное средство, а также вторую камеру смешивания и насос. Бункер, содержащий порошок, подлежащий диспергированию, соединен со входом для порошка. Контейнер, который служит для отделения несмешанного вещества, расположен в линии рециркуляции. Опционально может быть предусмотрена обратная линия, которая соединяет контейнер с бункером для обратной подачи отделенного вещества, как показано пунктирными линиями. Выпускная линия, которая соединяется с линией рециркуляции, служит для выпуска дисперсии, образованной из жидкости и вещества. Упомянутые линии снабжены клапанами для управления работой устройства.

[3] Однако в известном решении не раскрываются средства, препятствующих попаданию жидкости в канал подачи порошка, не раскрываются предложенные особенности конструкции камеры смешивания.

[4] Известно решение (US8465198B2, опубл. 2013-06-18), в котором раскрыта система введения ингибитора. Основные компоненты системы включают смесительное устройство с большим усилием сдвига (HSD) 40 и насос 5, а также отводную линию 10. Устройство 40 с большим усилием сдвига расположено снаружи от выкидной линии 10. Линия 21 соединена с насосом 5 для введения жидкости-носителя в HSD 40. Линия 13 соединяет насос 5 с HSD 40, а линия 18 может соединять HSD 40 с выкидной линией 10. Линия 22 может быть соединена с линией 13 для введения ингибитора в HSD 40. В качестве альтернативы, линия 22 может быть подключена непосредственно к входу HSD 40. Дополнительные компоненты или этапы процесса могут быть включены между выкидной линией 10 и HSD 40 или перед насосом 5 или HSD 40. Линия 20 может быть соединена с выкидной линией 10 в месте 14 выше по потоку от положения, где требуется ингибирование, например, выше по потоку от места, в котором прогнозируются условия для образования накипи или коррозии. В вариантах осуществления линия 21 и линия 20 представляют собой одну линию, соединяющую выкидную линию 10 и насос 5.

[5] Однако в известном решении не раскрываются средства, препятствующих попаданию жидкости в канал подачи порошка, не раскрываются предложенные особенности конструкции камеры смешивания.

[6] Известно выбранное в качестве прототипа устройство для смешивания (US20040057332A1, опубл. 2006-08-15), которое содержит корпус, включающий в себя проточный канал, через который проходит жидкость, перемешивающее тело, состоящее из вала, установленного в корпусе и соединенного с двигателем, и перемешивающей лопасти, установленной по периметру вала; вход для порошка, предназначенный для подачи порошка в корпус; вход для жидкости, расположенный вблизи входа для порошка и предназначенный для подачи жидкости в корпус; канал входа для порошка, соединенный со входом для порошка, и соединенное с двигателем устройство для введения порошка, размещенное в канале входа для порошка.

[7] Однако в известном решении используется иная конструкция камеры смешивания, что связано с небольшим давлением жидкости, поступающей в камеру смешивания, не раскрываются средства, препятствующие попаданию жидкости в канал подачи порошка.

Раскрытие изобретения

[8] В одном аспекте раскрыто устройство для ввода порошкового реагента в поток нефтепродукта, содержащее:

- цилиндрическую камеру смешивания, содержащую по меньшей мере один вход для подачи нефтепродукта, вход для подачи порошкового реагента, выход для вывода смеси порошкового реагента и нефтепродукта;

- средство подачи порошкового реагента, своим выходом соединенное со входом камеры смешивания через средство ограничения потока;

- насос для подачи смеси из камеры смешивания в нефтепровод,

характеризующееся тем, что

- упомянутый по меньшей мере один вход для подачи нефтепродукта является тангенциальным, вход для подачи реагента и выход для вывода смеси являются осевыми;

- средство подачи порошкового реагента представляет собой шнековое средство транспортировки, выполненное с возможностью транспортировки порошкового реагента в камеру смешивания через средство ограничения потока;

- средство подачи порошкового реагента содержит мотор-редуктор, закрепленный с возможностью вращения на оси шнека, причем средство подачи порошкового реагента через систему рычагов соединено со средством ограничения потока, при этом

мотор-редуктор выполнен с возможностью поворота на оси шнека из первого положения во второе положение при достижении предварительно заданного уровня нагрузки на шнеке, при этом поворот приводит к открытию средства ограничения потока;

мотор-редуктор выполнен с возможностью возврата из второго положения в первое положение при отключении питания от мотор-редуктора, при этом возврат в первое положение приводит к закрытию средства ограничения потока.

[9] В другом аспекте раскрыта установка для транспортировки нефтепродуктов, содержащая:

- описанное выше устройство для ввода порошкового реагента в нефтепровод;

- блок управления, выполненный с возможностью управления упомянутым устройством согласно заданной схеме ввода противотурбулентного порошкового реагента.

[10] В дополнительных аспектах раскрыто, что средство ограничения потока представляет собой шаровый кран или пробковый кран; насос представляет собой поршневой насос или шестеренчатый насос; в устройстве дополнительно содержится блок дополнительного растворения, присоединенный между камерой смешивания и насосом; блок дополнительного растворения представляет собой статический миксер, мельницу или их комбинацию.

[11] Основными задачами, решаемыми заявленным изобретением, являются эффективное смешивание порошкового реагента с потоком нефтепродуктов при обеспечении надежности работы устройства для ввода порошкового реагента.

[12] Сущность изобретения заключается в том, что поток нефтепродукта из нефтепровода под давлением подается в камеру смешивания таким образом, чтобы предварительно размывать подаваемый шнеком противотурбулентный реагент в виде порошка, смешиваться с ним с образованием суспензии. Далее суспензия под действием давления потока нефтепродуктов направляется в поршневый насос, который дополнительно гомогенизирует и закачивает смесь в нефтепровод. При этом мотор-редуктор, вращающий шнек, выполнен с возможностью поворачиваться на оси шнека, когда усилие, необходимое для вращения шнека, превышает предварительно заданную величину, этот поворот приводит к открытию входа для подачи порошка, благодаря этому порошок попадает в камеру смешивания, а нефтепродукт не попадает в шнек. Когда ввод присадки необходимо завершить, от мотор-редуктора отключается питание, под действием силы тяжести он опускается в первоначальное положение, закрывая одновременно канал ввода реагента, что препятствует попаданию нефтепродукта в канал ввода реагента и его закупориванию.

[13] Технический результат, достигаемый решением, заключается в повышении надежности работы устройства для ввода порошкового реагента.

Краткое описание чертежей

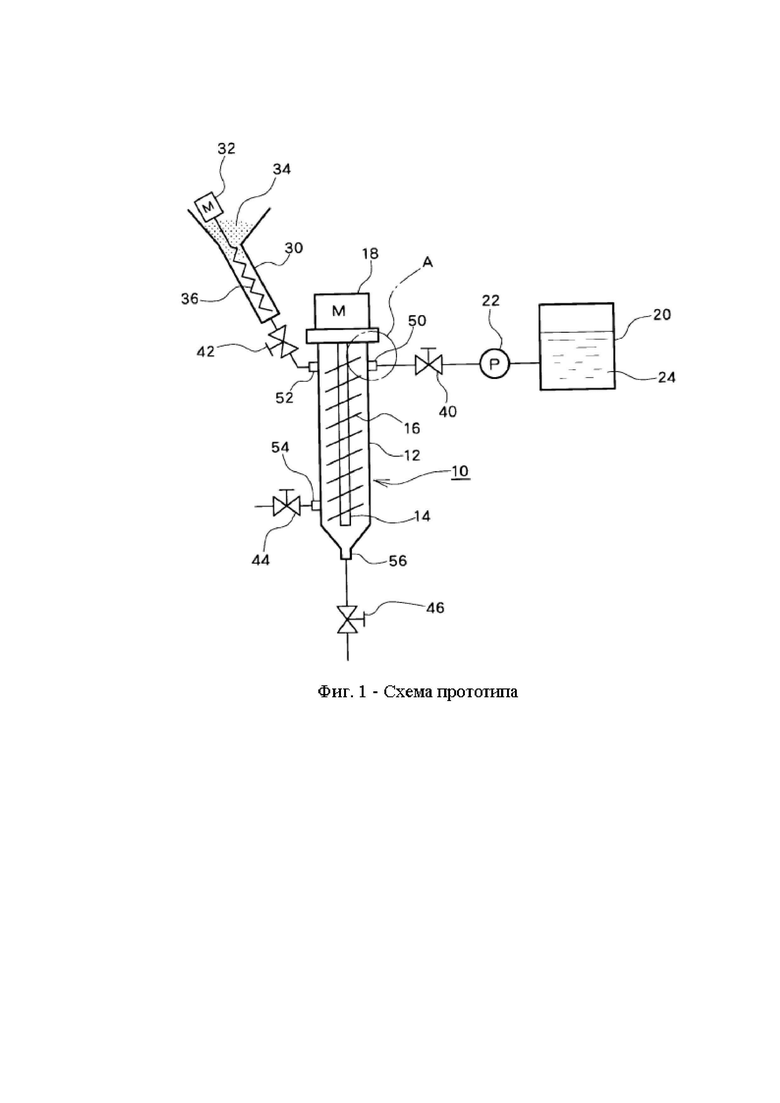

[14] Фиг. 1 показывает схему прототипа.

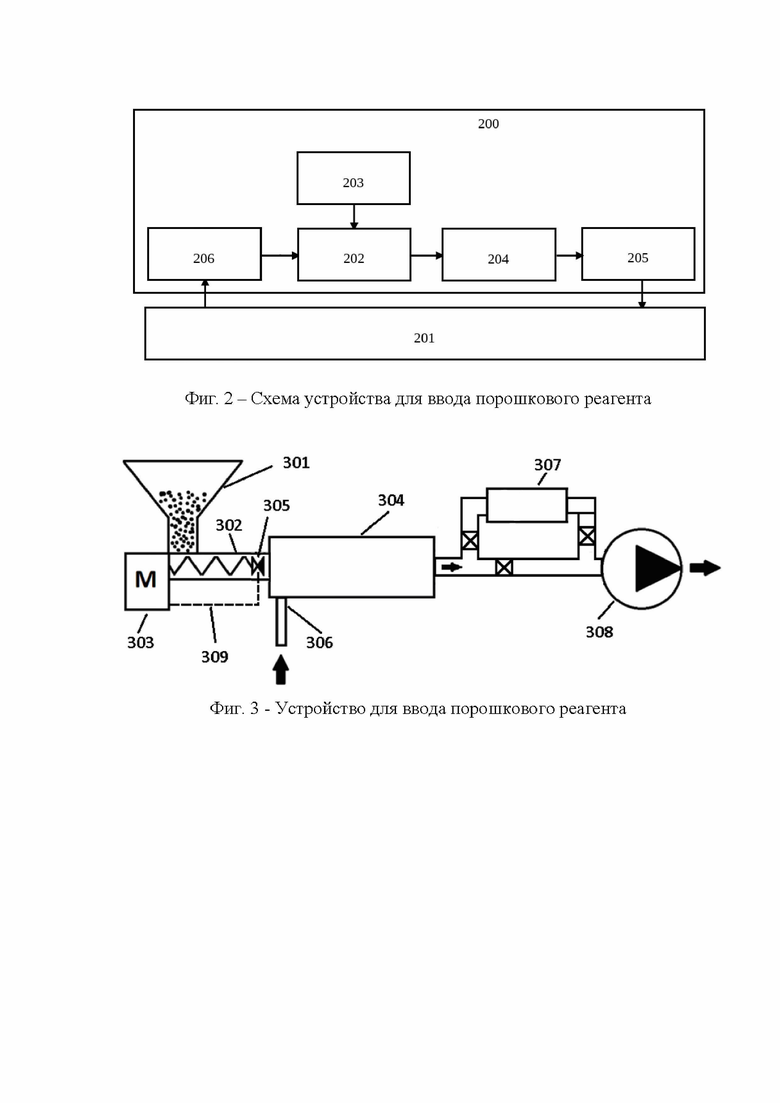

[15] Фиг. 2 показывает структурную схему устройства для ввода порошкового реагента.

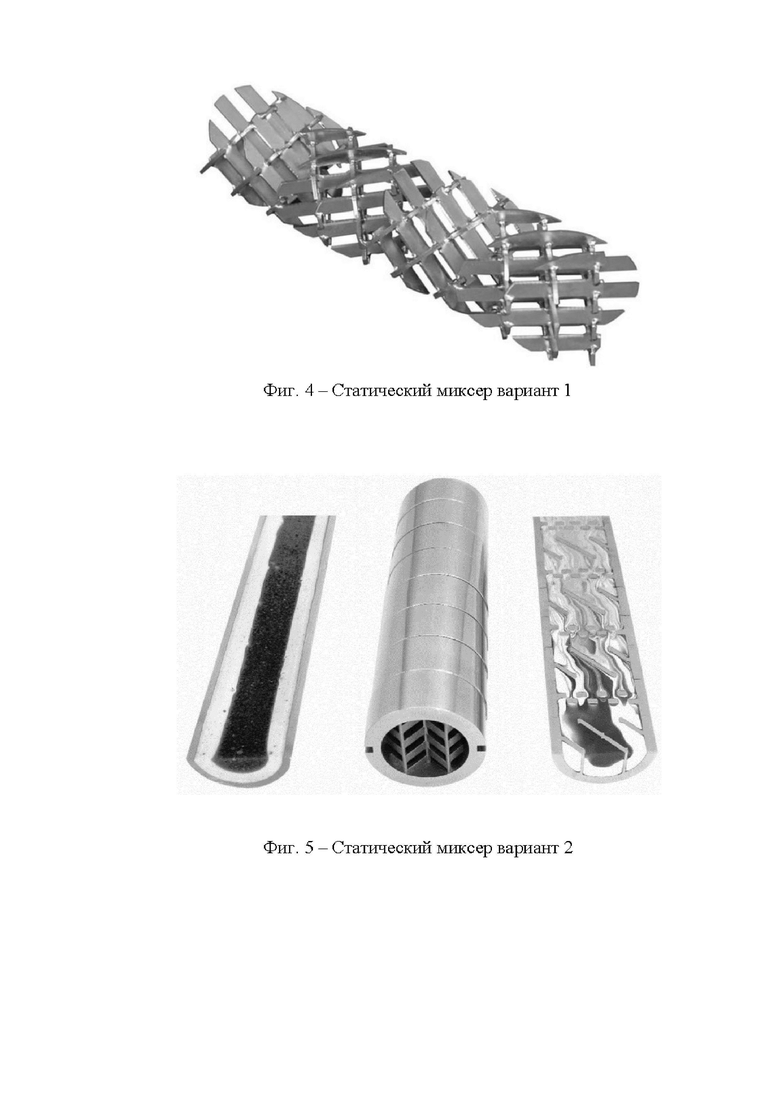

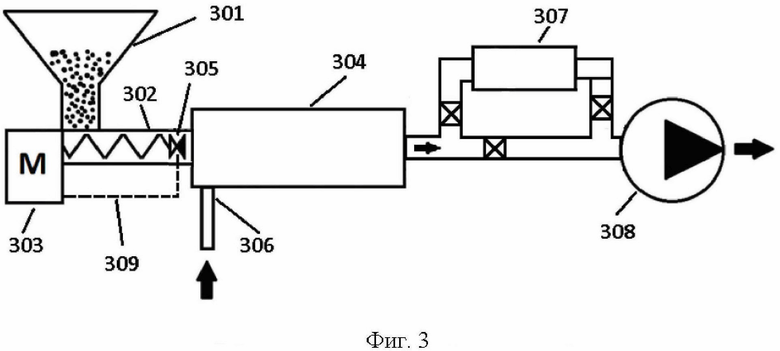

[16] Фиг. 3 показывает примерный вид устройства для ввода порошкового реагента.

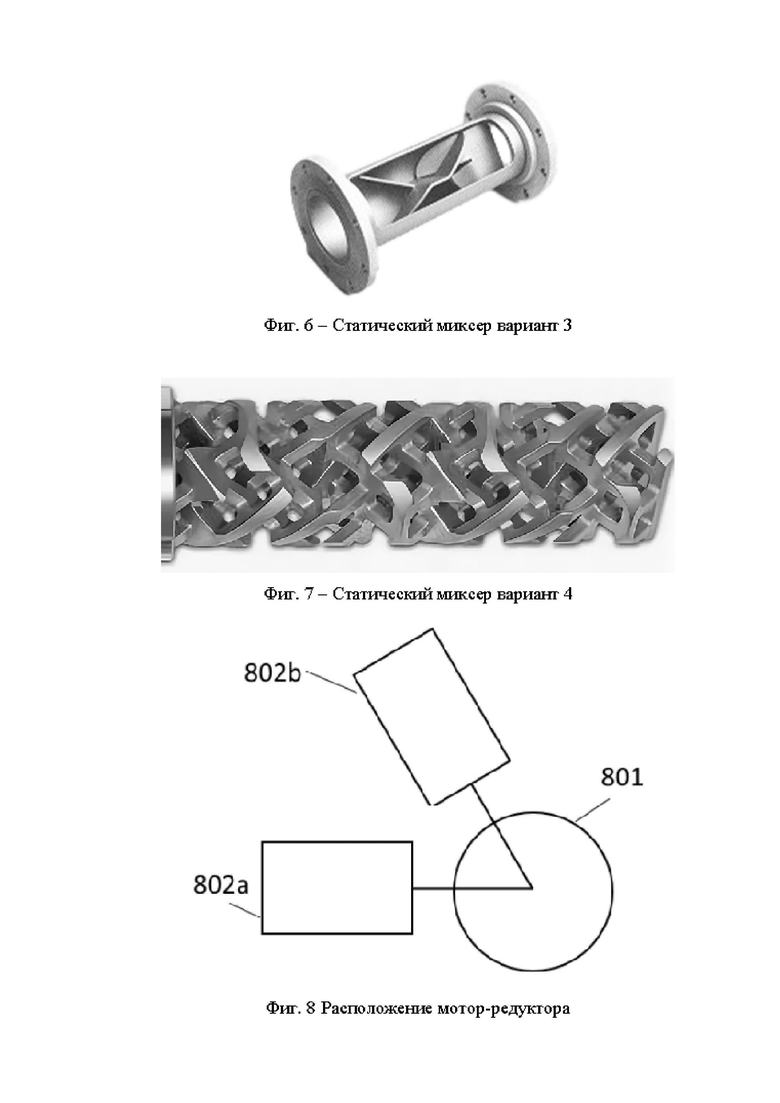

[17] Фиг. 4 показывает вариант 1 статического миксера.

[18] Фиг. 5 показывает вариант 2 статического миксера.

[19] Фиг. 6 показывает вариант 3 статического миксера.

[20] Фиг. 7 показывает вариант 4 статического миксера.

[21] Фиг. 8 показывает варианты расположения мотор-редуктора

Осуществление изобретения

[22] Известны различные решения для ввода порошка в жидкую среду, однако далеко не все из них подходят для ввода порошкового противотурбулентного реагента в поток жидкой среды, находящейся под большим давлением. Большое давление нефтепродукта может привести к тому, что некоторое количество нефтепродукта проникнет в канал подачи реагента, что может привести к его закупориванию.

[23] Еще одной проблемой при вводе порошковых противотурбулентных присадок в трубопровод является формирование агломератов из частиц реагента на выходе из шнека, что приводит к уменьшению полезного эффекта от использования реагента. В частности, противотурбулентные присадки выходят из шнека в виде довольно крупных гелеподобных кусков, которые необходимо разбить на мелкие части. Недостаточное растворение частиц порошка в нефтепродукте может привести к поломке насоса, закачивающего смесь в нефтепровод.

[24] Выбранное в качестве прототипа решение показано на фиг. 1. Его принципиальное отличие в том, что жидкость подается в камеру 12 смешивания под небольшим давлением, а для улучшения смешивания используется вращающийся винт 16, приводимый в действие мотором 18, также на выходе нет насоса, так как нет необходимости вводить смесь в трубопровод, находящийся под давлением.

[25] Заявляемое устройство для ввода порошкового реагента в поток нефтепродукта содержит цилиндрическую камеру смешивания, в которую под давлением направляется поток нефтепродукта, поскольку нефтепродукт поступает из нефтепровода, то давление обеспечивается самим нефтепродуктом и не требуется дополнительного насоса для закачивания жидкой среды. Кроме того, это давление можно использовать для эффективного смешивания порошка и жидкой среды.

[26] Под порошком в данной заявке понимается любая сыпучая субстанция, которая может быть захвачена и перемещена шнеком.

[27] В камеру смешивания одновременно подается порошковый реагент, в частности, противотурбулентная присадка и жидкая среда, в частности, нефтепродукт. Для подачи используется шнек, который перемещает порошок из предназначенного для реагента бункера в камеру смешивания. Шнек расположен в трубе, на выходе которой расположено средство ограничения потока: кран, обратный клапан или иное подходящее средство.

[28] Поток нефтепродукта поступает в камеру смешивания таким образом, чтобы попадать на агломераты порошка, выходящие из шнека через средство ограничения потока, благодаря этому происходит размывание и растворение реагента в камере смешивания с образованием суспензии.

[29] Если степень растворения в камере смешивания недостаточна из-за низкой температуры жидкой среды, малой растворимости реагента или иных причин, то суспензия под действием давления потока перемещается на блок дополнительного растворения (статический миксер, мельница) или последовательно: сначала на один блок дополнительного растворения, потом - на второй. Если степень растворения достаточна, то поток направляется сразу на насос для закачки смеси в нефтепровод.

[30] В статическом миксере благодаря периодическому изменению направления потока происходит еще более тщательное перемешивание суспензии, гомогенизация и дополнительное растворение твердых частиц реагента в нефтепродукте. В мельнице происходит измельчение и растворение частиц реагента. Управление направлением потока из камеры смешивания может осуществляться посредством открытия и закрытия соответствующих вентилей, направляющих поток из камеры смешивания либо сразу на насос, либо на блок дополнительного растворения.

[31] Поскольку прохождение камеры смешивания и опционально других блоков приводит к падению давления, то для ввода смеси в нефтепровод используется шестеренчатый или поршневой насос. Предпочтительно использование поршневого насоса, который менее чувствителен к наличию не до конца растворенных частиц реагента.

Подробное описание вариантов осуществления

Вариант 1 осуществления

[32] В первом варианте осуществления заявленное решение (фиг. 2) представляет собой устройство 200 для ввода реагента, своим входом и выходом присоединяемое к нефтепроводу 201. Устройство 200 для ввода реагента состоит из камеры 202 смешивания, средства 203 подачи порошка, блока 204 дополнительного растворения (опционально), насоса 205. Для направления потока нефтепродукта в устройство 200 ввода реагента может использоваться средство 206 ввода, представляющее собой управляемый клапан.

[33] Камера 202 смешивания представляет собой цилиндрическую камеру, содержащую тангенциальные входы для подачи нефтепродукта, осевой вход на одном торце для подачи порошкового реагента, осевой выход на втором торце для вывода смеси порошкового реагента и нефтепродукта. Причем входы для подачи нефтепродукта расположены так, чтобы поток нефтепродукта из них был направлен на вход для подачи порошкового реагента камеры 202 смешивания.

[34] То есть тангенциальные входы расположены так, чтобы направлять идущий под давлением поток нефтепродукта на порошок (который при определенном давлении и составе превращается в пасту или гель из-за давления, оказываемого шнеком), выходящий со стороны торца цилиндра. Само по себе тангенциальное расположение каналов приводит к появлению закрученного потока, который с учетом давления в нефтепроводе активно воздействует на подаваемый реагент, растворяет его в процессе циркуляции в камере 202. При этом место расположения входа для подачи порошкового реагента может быть как в центре торца цилиндра, так и на его периферии. Тангенциальные входы должны быть расположены вблизи осевого входа для порошка, например, на расстоянии до 5 см от ближайшего к шнеку торца камеры 202, предпочтительно на расстоянии до 2,5 см, еще более предпочтительно - до 1 см от упомянутого торца.

[35] В заявленном устройстве нежелательно попадание нефтепродукта непосредственно в канал подачи порошкового реагента, так как это может привести к формированию большого куска реагента, который впоследствии будет выдавлен шнеком, заблокирует выход камеры 202 смешения или помешает работе блока 204 или насоса 205.

[36] Предложенная конструкция обеспечивает возможность эффективного размыва, размельчения и перемешивания порошка, подаваемого средством 203 подачи порошка, благодаря тому, что поток нефтепродуктов движется в направлении, по существу перпендикулярном направлению подачи порошка. Подаваемый под давлением поток движется по цилиндрической камере 202 с большой скоростью, постоянно меняет свое направление движения, что приводит к размыванию и растворению порошка. Причем для этого не требуется каких-то механических средств, этот эффект обеспечивается особенностью конструкции заявленного устройства.

[37] Количество тангенциальных входов выбирается исходя из требования качественного смешивания нефтепродукта и порошка и ограничений, связанных со сложностью реализации множества таких входов. В предложенном решении предлагается использовать от одного до четырех тангенциальных входов. Так как большее количество - усложняет реализацию, но не влияет существенно на работу заявленного устройства. Диаметр тангенциальных входов может варьироваться от 0,25 см до 2,5 см. Диаметр входов подбирается с учетом возможностей подачи шнека, особенностей порошка и количества порошка, которое должно быть введено в единицу объема нефтепродукта, и т. п..

[38] Тангенциальные входы соединены с нефтепроводом через средство 206 ввода, которое содержит по меньшей мере один элемент из следующих: управляемый клапан, обводные линии, гидрозамок, расходомер.

[39] Тангенциальные входы расположены в камере 202 смешивания так, чтобы поток нефтепродукта попадал в зону подачи порошка и эффективно размывал его. Далее поток нефтепродуктов с захваченным и частично растворенным порошком движется к выходу, находящемуся у второго торца цилиндра камеры 202 смешивания.

[40] Средство 203 подачи порошка представляет собой емкость для хранения порошка, соединенную со шнековым средством транспортировки порошка в камеру 202. На входе, через который подается порошок в камеру 202 смешивания, установлено средство ограничения потока (не показано на фиг. 2), например, обратный шаровый клапан, шаровый кран, или пробковый кран. Это средство служит для устранения возможности попадания нефтепродукта в канал подачи порошкового реагента.

[41] Шнековое средство транспортировки порошка содержит шнек, приводимый в действие мотор-редуктором. Мотор-редуктор следует выбирать, учитывая диаметр шнека, учитывая осевые нагрузки в процессе работы. На практике применяются шнеки диаметром от 25 мм до 50 мм и редукторы с понижающим коэффициентом 25-40. Объем подачи порошкового реагента при известных геометрических параметрах шнека зависит от частоты вращения шнека и регулируется частотным преобразователем. Дополнительно производительность можно регулировать подбором редукторов с разными передаточными числами.

[42] Емкость для хранения порошка может быть снабжена ворошителем для повышения надежности работы средства 203, так как без ворошителя в массе порошка могут образовываться агломерации, которые препятствуют попаданию частиц порошка на шнек.

[43] Используемый в некоторых вариантах осуществления обратный шаровый клапан работает без внешнего управления, он открывается под давлением потока порошка, подаваемого средством 203 подачи, и закрывается после того, как подача порошка средством 203 прекращается, а остатки порошка вымываются потоком нефти, чтобы дать возможность пружине обратного клапана вернуть шар в исходное состояние и закрыть канал.

[44] Используемый в некоторых вариантах осуществления пробковый кран управляется внешним приводом, он открывается в начале подачи порошка и закрывается - в конце, преимуществом пробкового крана является надежное отделение порошка от нефтепродукта, так как нет необходимости ждать закрытия обратного клапана, когда будет размыт реагент. Преимуществом обратного шарового клапана является более надежная работа в аспекте независимости от источника внешней энергии для приведения его в действие.

[45] В варианте осуществления с шаровым краном вращающий шнек мотор-редуктор установлен с возможностью поворота на оси шнека. Таким образом, в начале работы мотор-редуктора, пока шнек не заполнился порошком и не создает значительной силы противодействия мотор-редуктору, вращается только шнек. Когда шнек заполнился и перемещаемый им порошок уперся в закрытый шаровый кран, возрастающая сила противодействия шнека приводит к тому, что мотор-редуктор начинает поворачивать себя на оси шнека. В заявленном устройстве для обеспечения возможности такого поворота предусмотрен подшипник. Для предотвращения бесконтрольного вращения мотор-редуктора установлен ограничитель поворота.

[46] Ограничитель может представлять собой стопор, который препятствует повороту мотор-редуктора на угол больше заранее заданного. Когда мотор-редуктор упирается в стопор, все его усилие по вращению передается на шнек, но, поскольку средство 305 ограничения потока в этот момент уже открыто, то перегрузки не происходит и порошок попадает в камеру 202 смешивания.

[47] Примерный вид предложенного устройства показан на фиг. 3, на которой схематично показан бункер 301 с твердым реагентом (в форме порошка, причем размер частиц порошка может быть любой, ограничение заключается лишь в возможности шнекового транспортера 302 перемещать порошок с такими параметрами). Шнековый транспортер 302 представляет собой стержень с винтовой поверхностью, помещенный в цилиндрический корпус и приводимый в движение мотор-редуктором 303. Работа шнекового транспортера 302 может быть синхронизирована с работой ворошителя, расположенного в бункере 301 (не показан). Ворошитель может быть необходим, если порошок склонен образовывать полости, что препятствует его осыпанию в нижнюю часть бункера.

[48] Шнековый транспортер 302 перемещает порошок от бункера 301 к камере 304 смешивания. Причем на выходе шнекового транспортера 302 установлено средство 305 ограничения потока, которое препятствует самопроизвольному выходу порошка и проникновению нефтепродукта внутрь цилиндрического корпуса шнекового транспортера 302. Камера 304 смешивания представляет собой цилиндр, с одного торца которого вводится порошок, а с другого торца выводится смесь порошка с нефтепродуктом.

[49] Нефтепродукт подается в камеру 304 с помощью по меньшей мере одного тангенциального канала 306. Канал 306 формируют так, чтобы поступающий из нефтепродукта под большим давлением поток нефтепродукта размывал порошок (слипшийся порошок, пастообразную массу). Предпочтителен вариант с тангенциальным направлением канала/каналов, чтобы образовывалось такое движение текучей среды, которое способствовало бы активному размыванию порошка в месте расположения средства 305 ограничения потока (как вариант, шарового обратного клапана или крана). Средство 305 ограничения потока предпочтительно расположено по центру цилиндра камеры 304, количество тангенциальных каналов 306 предпочтительно 3 или 4, чтобы обеспечить лучшее размытие (а значит, предварительное растворение) порошка. Если каналы 306 будут расположены не вблизи торца со средством 305 ограничения потока, то и размытие порошка будет слабым, и количество размытого предварительно растворенного порошка, попадающего на выход камеры 304, будет плохо контролируемо.

[50] Другая проблема с отсутствием размытия порошка заключается в том, что, если используется обратный клапан, то он не сможет закрыться, так как ему не даст это сделать масса порошка. Клапан открывается за счет работы шнекового транспортера 302, который перемещает порошок в камеру 304, но закрывается он не только когда прекращается работа шнекового транспортера 302, но и когда выдавленная масса порошка будет размыта.

[51] В камере 304 происходит предварительное смешивание порошка и нефтепродукта, подаваемого из тангенциального канала 306, соединенного с нефтепроводом. Эта смесь за счет давления потока из канала 306 направляется либо на насос 308 напрямую, либо через блок 307 дополнительного растворения, в котором происходит дополнительная гомогенизация смеси за счет многократного изменения направления движения потока и разбития его на множество частей (статический миксер) или за счет размалывания частиц порошка (мельница). Направление потока с выхода камеры 304 смешения осуществляется с помощью вентилей.

[52] Статический миксер представляет собой цилиндр с установленными в нем направителями потока. Примеры вариантов используемых статических миксеров показаны на фиг. 4-фиг. 7.

[53] Статический миксер на фиг. 4 представляет собой трехмерную сетку, проход жидкости с порошком через сетку приводит к значительной турбулентности и высокой степени смешивания и растворения порошка.

[54] На фиг. 5 показано, как происходит смешивание в статическом миксере, показанном на фиг.4. Как видно из фиг.5, постоянная смена направления потока приводит к тому, что темная и светлая жидкости, подаваемые на вход (снизу), оказываются равномерно смешанными на выходе (сверху). Аналогично происходит смешивание порошка с жидкостью.

[55] В статическом миксере на фиг. 6 направители потока представляют собой пластины, которые разбивают и перемешивают поток.

[56] Статический миксер на фиг. 7 представляет собой трехмерную сетку, проход жидкости с порошком через сетку приводит к значительной турбулентности и высокой степени смешивания и растворения порошка.

[57] Предпочтительно поперечное сечение статического миксера соответствует сумме поперечных сечений тангенциальных входов камеры 304 смешивания для сохранения достаточной энергии потока для гомогенизации нефтепродукта и порошкового реагента.

[58] В предпочтительном варианте осуществления средства 305 ограничения потока в виде шарового крана реализована функциональность по управлению им с помощью мотор-редуктора 303. В этом варианте мотор-редуктор 303 закреплен на оси шнекового средства транспортировки порошка с возможностью вращения. При этом при вращении мотор-редуктора 303 на оси шнека на шаровый кран оказывается механическое воздействие через линию 309 связи, и он поворачивается (открывается или закрывается).

[59] В состоянии без подачи питания мотор-редуктор находится в своей нижней точке, примерно на одном уровне со шнеком (что более подробно раскрыто ниже). После подачи питания и начала перемещения порошка шнеком возникает и начинает возрастать сила противодействия шнека, в момент, когда перемещаемый порошок упирается в закрытый шаровый кран, происходит такое увеличение силы противодействия, которое приводит к тому, что мотор-редуктор 303 начинает вращаться вокруг оси шнека и поднимается вверх.

[60] Это движение мотор-редуктора через линию 309, состоящую, например, из системы рычагов, передается на шаровый кран и открывает его. Поскольку при открытии крана происходит уменьшение силы противодействия, в конце своего первоначального движения вверх мотор-редуктор 303 должен оказаться в местоположении, из которого он не вернется в исходное положение под действием силы тяжести, что приведет к закрытию крана, закрытие крана, в свою очередь, вызовет повторное вращение мотор-редуктора 303 вокруг оси шнека и т. д. Все это вызовет неуправляемую прерывистую подачу реагента с износом компонентов заявленного устройства. Но при этом местоположение мотор-редуктора 303 после его первоначального вращения должно быть таким, чтобы после отключения питания он мог самостоятельно вернуться в исходное положение под действием силы тяжести.

[61] Авторы полагают, что для специалиста в данной области техники не составит труда подобрать правильный диапазон углов вращения мотор-редуктора 303 вокруг оси шнека, чтобы обеспечить выполнение вышеуказанных условий. Конкретные значения зависят от веса мотор-редуктора 303, расстояния от его центра тяжести до оси шнека, сил сопротивления, возникающих при перемещении реагента (что зависит от диаметра, формы и материала шнека).

[62] В примерном варианте реализации, показанном на фиг. 8, изображены шнек 801 и мотор-редуктор 802. При этом в исходном положении мотор-редуктор обозначен 802a, а в положении после открытия шарового крана (конечном положении) - обозначен 802b.

[63] Предпочтительно, чтобы в исходном положении мотор-редуктор 802a располагался под углом от 0 до +30 градусов к горизонту, еще предпочтительнее - от 0 до +20 градусов к горизонту, еще предпочтительнее - от 0 до +10 градусов к горизонту. В этом диапазоне углов необходим наибольший крутящий момент для поворота мотора-редуктора вокруг оси шнека, так как проекция центра тяжести на горизонтальную ось максимально удалена от оси шнека.

[64] При этом в конечном положении мотор-редуктор 802b должен быть под углом от 45 до 85 градусов к горизонту, предпочтительно от 60 до 80, еще предпочтительнее - от 70 до 80 градусов к горизонту. При таких углах необходим меньший крутящий момент для поддержания мотор-редуктора 802 в этом положении. Однако угол в 90 градусов нельзя использовать, так как в таком случае есть риск, что после отключения питания мотор-редуктор 802 не опустится под действием силы тяжести и не закроет шаровый кран, что приведет к попаданию нефтепродукта в шнек и, возможно, даже бункер.

[65] Линия 309 связи не раскрывается здесь подробно, так как ее реализация не представляет собой творческую задачу. Поворот мотор-редуктора 802 из положения 802a в положение 802b должен вызывать поворот и полное открытие шарового крана, возврат мотор-редуктора в исходное положение должен вызывать закрытие шарового крана - это основное требование к линии 309. Линия 309 может быть реализована, например, с помощью тяг и рычагов.

[66] В описанном выше варианте осуществления обеспечивается повышение надежности работы устройства, а также устраняется необходимость отдельного управления средством 305 ограничения потока.

Работа заявленного устройства

[67] Работа устройства для ввода реагента начинается с того, что открывается входной клапан для подачи нефтепродуктов в камеру 202 смешивания, поток нефтепродуктов направляется в камеру 202.

[68] Включается средство 203 подачи порошкового реагента и с помощью шнека порошок под действием давления (порядка 1000кг/см2) попадает на вход камеры 202 смешивания, под действием давления шар шарового клапана выходит из седла клапана и пропускает порошок в камеру 202 смешивания либо под действием давления поднимается мотор-редуктор, что открывает шаровый кран, и порошок попадает в камеру 202. Если используется управляемое средство ограничения потока, то его приводят в действие с помощью управляющих сигналов от блока управления.

[69] Поток нефтепродуктов начинает размывать подаваемый в камеру 202 порошковый реагент, который может иметь пастообразную форму из-за сильного сжатия в шнеке.

[70] Посредством управления скоростью вращения шнека задается количество подаваемого порошкового реагента.

[71] За счет напора потока нефтепродуктов смесь нефтепродуктов и порошкового реагента движется либо на вход насоса 205, либо на вход блока 204 дополнительного растворения и далее - на вход насоса 205, который закачивает полученную смесь в трубопровод. Из насоса 205 в нефтепровод поступает уже по существу гомогенизированная смесь, в которой по меньшей мере частично растворен реагент.

[72] Далее нефтепродукт с добавленной в него противотурбулетной присадкой продолжает движение по трубопроводу, но уже с меньшим гидродинамическим сопротивлением.

[73] После остановки подачи порошкового реагента тот реагент, который уже был выдавлен в камеру 202, размывается потоком нефтепродуктов за счет чего обратный клапан (в варианте осуществления с обратным клапаном) закрывается и не происходит ввода лишнего реагента. До тех пор пока осуществляется подача, обеспечивается равномерная подача реагента в нефтепровод.

[74] Управление устройством для ввода реагента может осуществляться вручную или автоматизированным образом.

[75] В случае автоматизированного управления подачей вводится контроллер (микроконтроллер, блок управления, специализированный терминал), который управляет клапаном подачи нефтепродукта в камеру смешивания, шнеком и насосом, считывает данные по меньшей мере с датчиков расхода нефтепродукта и порошка. Связь между упомянутыми элементами устройства для ввода реагента в предпочтительном варианте осуществления проводная. Контроллер может принимать данные от расходомера, измеряющего объем подаваемого в камеру нефтепродукта, данные от тензодатчиков, измеряющих массовый расход порошкового реагента, данные от датчика давления на выходе статического миксера, анализировать их и управлять подачей реагента.

[76] В предпочтительном варианте осуществления контроллер выполнен с возможностью первоначально останавливать шнек для обеспечения промывки камеры 202 смешивания от реагента, а через предварительно заданное время останавливать поток нефтепродукта в камеру 202 и останавливать насос. Благодаря такому решению реагент полностью вымывается из камеры 202, что предотвращает его застывание, а также обеспечивается возможность закрытия обратного клапана, через который подается реагент, так как без промывки порошка обратный клапан не может закрыться даже после остановки шнека.

[77] Предложенное устройство может быть элементом установки для транспортировки нефтепродуктов, которая содержит предложенное устройство для ввода реагента в поток нефтепродукта и блок управления этим устройством, выполненный с возможностью управления компонентами устройства для ввода реагента для автоматической подачи заданного количества порошкового реагента в нефтепровод.

Вариант 2 осуществления

[78] Во втором варианте осуществления раскрывается способ транспортировки нефтепродукта, в котором в камеру 202 смешивания вводят порошковый реагент и поток нефтепродуктов, пропускают его через блок 204 и с помощью насоса 205 вводят назад в нефтепровод.

[79] Для контроля количества поступающей в камеру 202 нефти используется расходомер на линии, связывающей нефтепровод и камеру 202. Для контроля количества подаваемого порошка используются тензодатчики, предпочтительно установленные под рамой, несущей элементы заявленного устройства. Возможен вариант с измерением массы порошка могут использоваться также тензодатчики, измеряющие вес бункера с порошком.

[80] Количество вводимого в поток нефтепродуктов реагента определяется параметрами реагента, нефтепродукта, нефтепровода, окружающей среды. В случае противотурбулентных присадок это количество подбирается из соображений обеспечения максимального уменьшения сопротивления и/или минимального расхода реагента, также необходимо учитывать то, что реагент может ухудшать качество итогового продукта, получаемого из перекачиваемого нефтепродукта.

[81] Для автоматизации процесса подачи реагента используется блок управления, который принимает сигналы от расходомера, средств определения расхода порошка (например, тензодатчиков), соотносит эти данные с предварительно внесенными данными о требуемых показателях и настраивает работу средства 203 подачи порошка. Блок управления может управлять частотой вращения электродвигателя, приводящего в движение шнек и таким образом задавать количество порошка попадающего в камеру 202 смешивания.

[82] Блок управления может быть реализован на базе контроллеров, процессоров, специализированных схем и необходимой периферии. Блок управления может быть реализован на базе ПК с установленным специализированным программным обеспечением и необходимыми блоками приема сигналов с датчиков и блоками подачи управляющих сигналов на элементы устройства для ввода реагента.

[83] Возможно, как ручное, так и автоматическое управление работой установки для ввода порошкового реагента. В случае автоматического управления при включении устройства для ввода реагента блок управления открывает клапан подачи нефтепродукта из нефтепровода, включает электродвигатель для приведения в действие шнека и подачи порошкового реагента, включает насос для перекачивания смеси нефтепродукта и реагента в нефтепровод.

[84] При выключении устройства для ввода реагента обеспечивается промывка устройства нефтепродуктом в течение предварительно заданного времени, например, 5 минут. Это достигается с помощью блока управления, который сначала останавливает шнек, а через предварительно заданное время останавливает насос. Благодаря этому осуществляется промывка остатков сухого вещества из камеры 202. При выключенной подаче сухого вещества шаровый клапан закрывается, и камера 202 освобождается от остатков реагента.

[85] Следует учитывать, что сухая противотурбулентный реагент при соединении с любым нефтепродуктом образует смесь, густеющую при контакте с воздухом, которую по прошествии определенного времени (1-2 часа) будет проблематично удалить из трубопровода и других элементов устройства. По прошествии нескольких суток смесь (при контакте с воздухом) превращается в резиноподобную массу, которую будет крайне сложно удалить.

Вариант 3 осуществления

[86] В некоторых вариантах осуществления средство 203 подачи порошка заполняют не порошком, а крошкой, размером до 5 см. Такая крошка требует дополнительных действий для ее полного растворения в нефтепродукте, поэтому в конструкцию заявленного устройства дополнительно вводят блок 204 дополнительного растворения.

[87] Блок 204 может представлять собой статический миксер, мельницу или их комбинацию. Мельница представляет собой конусную, виброкавитационную коллоидную, роторно-бильную коллоидную, роторно-пульсационную коллоидную мельницу, валковую или дисковую мельницу. Могут использоваться дисковые мельницы любых подходящих типов: однодисковые; двухдисковые, многодисковые; сдвоенные дисковые мельницы, что не влияет на сущность решения.

[88] Мельницу оснащают сепаратором, который пропускает на выход только частицы с допустимым размером. Более крупные частицы направляются на вход для повторного измельчения. Ее настраивают так, чтобы при ее работе соблюдался допустимый для полимерной присадки температурный режим.

[89] На основании данных о свойствах реагента и требований к суспензии на выходе предложенного устройства для ввода реагента подбирается скорость подачи реагента шнеком, включение или отключение блока 204 дополнительного растворения, а при необходимости также иные параметры.

Вариант 4 осуществления

[90] В данном варианте раскрывается установка для транспортировки нефтепродуктов, содержащая заявленное устройство для ввода порошкового реагента в нефтепровод, причем установка содержит блок управления, необходимые актуаторы и датчики для автоматического ввода заданного схемой дозирования количества порошкового реагента в нефтепровод. Схема дозирования может меняться на основании показаний датчиков температуры, датчиков состава нефтепродукта, данных о загруженном реагенте и т.д. Блок управления обрабатывает все поступающие данные и настраивает работу устройства ввода так, чтобы обеспечить оптимальное уменьшение гидродинамического сопротивления.

[91] Варианты осуществления не ограничиваются описанными здесь вариантами осуществления, специалисту в области техники на основе изложенной в описании информации и знаний уровня техники станут очевидны и другие варианты осуществления изобретения, не выходящие за пределы сущности и объема данного изобретения.

[92] Элементы, упомянутые в единственном числе, не исключают множественности элементов, если отдельно не указано иное.

[93] Под функциональной связью элементов следует понимать связь, обеспечивающую корректное взаимодействие этих элементов друг с другом и реализацию той или иной функциональности элементов. Частными примерами функциональной связи может быть связь с возможностью обмена информацией, связь с возможностью передачи электрического тока, связь с возможностью передачи механического движения, связь с возможностью передачи света, звука, электромагнитных или механических колебаний и т.д. Конкретный вид функциональной связи определяется характером взаимодействия упомянутых элементов, и, если не указано иное, обеспечивается широко известными средствами, используя широко известные в технике принципы.

[94] Способы, раскрытые здесь, содержат один или несколько этапов или действий для достижения описанного способа. Этапы и/или действия способа могут заменять друг друга, не выходя за пределы объема формулы изобретения. Другими словами, если не определен конкретный порядок этапов или действий, порядок и/или использование конкретных этапов и/или действий может изменяться, не выходя за пределы объема формулы изобретения.

[95] Несмотря на то, что примерные варианты осуществления были подробно описаны и показаны на сопроводительных чертежах, следует понимать, что такие варианты осуществления являются лишь иллюстративными и не предназначены ограничивать более широкое изобретение, и что данное изобретение не должно ограничиваться конкретными показанными и описанными компоновками и конструкциями, поскольку различные другие модификации могут быть очевидны специалистам в соответствующей области.

[96] Признаки, упомянутые в различных зависимых пунктах формулы, а также реализации раскрытые в различных частях описания могут быть скомбинированы с достижением полезных эффектов, даже если возможность такого комбинирования не раскрыта явно.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОТИВОТУРБУЛЕНТНАЯ ПРИСАДКА С ВЫСОКИМ СОДЕРЖАНИЕМ АКТИВНОЙ ОСНОВЫ | 2022 |

|

RU2835698C2 |

| Стенд для исследования агентов снижения гидравлического сопротивления при транспортировке нефти или нефтепродуктов по трубопроводу | 2017 |

|

RU2659747C1 |

| Установка для ввода противотурбулентной присадки в нефтепровод или нефтепродуктопровод | 2022 |

|

RU2791796C1 |

| Способ транспортирования высокопарафинистой нефти и/или нефтепродуктов по трубопроводам | 2018 |

|

RU2686144C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ С ВЫСОКИМ СОДЕРЖАНИЕМ АКТИВНОЙ ОСНОВЫ И СПОСОБ ЕЁ ПОДАЧИ В ПОТОК УГЛЕВОДОРОДНОЙ ЖИДКОСТИ, ТРАНСПОРТИРУЕМОЙ ПО ТРУБОПРОВОДУ | 2020 |

|

RU2743532C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД ОТ НЕФТЕПРОДУКТОВ | 2015 |

|

RU2594213C1 |

| Способ оценки эффективности противотурбулентной присадки | 2017 |

|

RU2659754C1 |

| Автоматизированная линия вакуумной пропитки пищевых продуктов и способ обработки продуктов, реализованный в ней | 2019 |

|

RU2744135C2 |

| Установка для налива транспортныхЕМКОСТЕй НЕфТЕпРОдуКТОМ | 1979 |

|

SU806597A1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД ОТ РАСТВОРЕННЫХ НЕФТЕПРОДУКТОВ | 2015 |

|

RU2584532C1 |

Изобретение относится к области смесительных установок, в частности к устройствам для смешивания порошкового реагента с потоком жидкой среды. Устройство для ввода порошкового реагента в поток нефтепродукта содержит цилиндрическую камеру смешивания, вход для подачи порошкового реагента, выход для вывода смеси порошкового реагента и нефтепродукта; средство подачи порошкового реагента, своим выходом соединенное со входом камеры смешивания через средство ограничения потока; насос для подачи смеси из камеры смешивания в нефтепровод, характеризуется тем, что упомянутый по меньшей мере один вход для подачи нефтепродукта является тангенциальным, вход для подачи реагента и выход для вывода смеси являются осевыми. Технический результат изобретения заключается в повышении надежности работы устройства для ввода порошкового реагента. 2 н. и 4 з.п. ф-лы, 8 ил.

1. Устройство для ввода порошкового реагента в поток нефтепродукта, содержащее:

цилиндрическую камеру смешивания, содержащую по меньшей мере один вход для подачи нефтепродукта, вход для подачи порошкового реагента, выход для вывода смеси порошкового реагента и нефтепродукта;

средство подачи порошкового реагента, своим выходом соединенное со входом камеры смешивания через средство ограничения потока;

насос для подачи смеси из камеры смешивания в нефтепровод,

характеризующееся тем, что

упомянутый по меньшей мере один вход для подачи нефтепродукта является тангенциальным, вход для подачи реагента и выход для вывода смеси являются осевыми;

средство подачи порошкового реагента представляет собой шнековое средство транспортировки, выполненное с возможностью транспортировки порошкового реагента в камеру смешивания через средство ограничения потока;

средство подачи порошкового реагента содержит мотор-редуктор, закрепленный с возможностью вращения на оси шнека, причем средство подачи порошкового реагента через систему рычагов соединено со средством ограничения потока, при этом

мотор-редуктор выполнен с возможностью поворота на оси шнека из первого положения во второе положение при достижении предварительно заданного уровня нагрузки на шнеке, при этом поворот приводит к открытию средства ограничения потока;

мотор-редуктор выполнен с возможностью возврата из второго положения в первое положение при отключении питания от мотор-редуктора, при этом возврат в первое положение приводит к закрытию средства ограничения потока.

2. Устройство по п.1, в котором средство ограничения потока представляет собой шаровый кран или пробковый кран.

3. Устройство по п.1, в котором насос представляет собой поршневой насос или шестеренчатый насос.

4. Устройство по п.1, в котором дополнительно содержится блок дополнительного растворения, присоединенный между камерой смешивания и насосом.

5. Устройство по п.4, в котором блок дополнительного растворения представляет собой статический миксер, мельницу или их комбинацию.

6. Установка для транспортировки нефтепродуктов, содержащая:

устройство для ввода порошкового реагента в нефтепровод по п.1;

блок управления, выполненный с возможностью управления упомянутым устройством согласно заданной схеме ввода противотурбулентного порошкового реагента.

| Фотоэлектрический прибор для определния мутности жидкостей | 1959 |

|

SU123344A1 |

| Прибор для демонстрирования уменьшения давления жидкости на дно в случае перемещения ее вдоль дна | 1934 |

|

SU55639A1 |

| УСТРОЙСТВО ДЛЯ БЫСТРОГО СМЕШИВАНИЯ СРЕД | 2010 |

|

RU2510677C2 |

| CN 102121705 A, 13.07.2011 | |||

| US 2006231473 A1, 19.10.2006. | |||

Авторы

Даты

2025-04-02—Публикация

2022-10-18—Подача