Настоящее изобретение относится к способу и устройству для обработки, такой как вспушивание и смешивание, по меньшей мере, двух сред, таких как твердая среда, например, биомасса, и текучая среда, например, пар, чтобы делать первую среду восприимчивой к эффективному получению энергии и/или массы, которая обеспечивается локализованным введением второй среды.

Хотя описание настоящего изобретения сосредоточено на биомассе, предполагается, что изобретение в целом применимо для регулирования смешивания, по меньшей мере, двух сред посредством пересечения их потоков при рассеивании, по меньшей мере, одного из них.

Среди топлив, получаемых из растительной биомассы, этиловый спирт привлекает особое внимание, как потенциальная замена или дополнение к нефтепродуктам. Производство этилового спирта из биомассы обычно осуществляется в процессе брожения сырого биологического материала, богатого сахаром или крахмалом, такого как зерно, сахарный тростник или кукуруза, и его также называют первичным биоэтанолом.

Для минимизации издержек производства и увеличения потенциала биоэтанола, производимого из биомассы, принципиально важно использовать лигноцеллюлозную биомассу в форме дешевых побочных продуктов садоводства, сельского хозяйства, лесоводства, лесной промышленности и т.п.; таким образом, например, таких материалов, как солома, стебли кукурузы, отходы лесоводства, древесные опилки и деревянные стружки. Этиловый спирт, произведенный из этого типа биомассы, также упоминается как вторичный биоэтанол.

Лигноцеллюлозная биомасса содержит сахарные полимеры в форме гемицеллюлоз и пульпы. Прежде чем сахар может быть сброжен до получения этилового спирта, сахарные полимеры должны быть расщеплены на их сахарные мономеры. Обычный способ расщепления полимеров состоит в использовании ферментативного гидролиза. Для увеличения пригодности биомассы к ферментам, лигноцеллюлозную биомассу часто подвергают тепловой/химической предварительной обработке. При следовании такому термохимическому подходу такой процесс часто требует повышения температуры биологического материала до температуры выше температуры кипения жидкости, в которой содержится биологический материал. Таким образом, часто возникает проблема повышения давления суспензии или пульпы, содержащей биологический материал, таким образом, чтобы температура могла быть увеличена до температур выше температуры кипения жидкости, при этом сохраняя текучую среду в жидком состоянии. С учетом этой проблемы при подготовке биомассы к брожению, температура суспензии или пульпы, содержащей биологический материал, должна составлять приблизительно 140-200°C для выполнения процесса подготовки, и это является вопросом произведения достаточной энергии активации внутри материала.

Другая проблема, которая особенно относится к биомассе, состоит в скорости изменения температуры суспензии или пульпы, содержащей биологический материал. Было обнаружено, что скорость изменения температуры должна быть как можно большей для уменьшения времени нахождения при повышенной температуре для уменьшения нежелательных побочных химических реакций. Оптимально, время при повышенной температуре следует уменьшить только до времени, которое требуется для желательных реакций, имеющих место при желательной температуре.

Особой относящейся к делу проблемой, которую следует решить, является исключение перегрева суспензии или пульпы, содержащей биологический материал. Такой перегрев означает, что суспензия или пульпа нагревается до температуры, которая выше целевой желательной температуры. Такой перегрев приводит к тому, что могут происходить нежелательные побочные реакции, приводящие к снижению качества подготовленной суспензии или пульпы. Часто перегрев является результатом локального приложения теплоты к суспензии или пульпе, например, поверхностью нагрева, которая нагрета до температуры выше желательной температуры реакции, для использования теплопроводности через суспензию или пульпу на основе температурного градиента. В другой ситуации, которая имеет тенденцию ограничивать проблему перегрева, часто используется пар для нагрева суспензии или пульпы, при этом пар вводят в реактор, и конденсация пара имеет тенденцию ограничивать теплопередачу и перегрев.

Однако такое введение пара требует продолжительного времени нагрева, так как нагреваемые частицы часто имеют тенденцию агломерироваться и, таким образом, если такая агломерация происходит, суммарный объем агломерированных частиц увеличивается меньше, чем суммарная поверхность агломерированных частиц, то есть отношение объема к поверхности снижается из-за агломерации.

Кроме того, перенос теплоты в частицы регулируется температурным градиентом на поверхности частиц, и, таким образом, необходимо сделать этот градиент как можно более крутым.

Поскольку масс-диффузию в принципе регулируют теми же мерами, вышеупомянутые соображения также важны для масс-диффузии в частицы.

Другая относящаяся к делу проблема состоит в том, что во множество из известных процессов дробление/измельчение сырья на частицы осуществляют при помощи процесса, в котором расходуемая энергия рассеивается из сырья в окружающую среду. Это происходит вследствие того факта, что обычно дробление/измельчение сырья на частицы осуществляется до процесса нагрева, что приводит к соответствующей потере энергии обработки.

Документ US 5590961 описывает способ нагнетания первой текучей среды во вторую текучую среду для обеспечения быстрого повышения температуры второй текучей среды, исключающего нарушение функциональных свойств второй текущей среды.

Документ US 4303470 описывает процесс и устройство для смешивания химического продукта с древесной массой. В одном примере химическим продуктом является кислород, который подается к роторам смесителя по трубам. В свою очередь, радиальные каналы направляют кислород к внешнему коллектору и в пульпу через центральный канал корпуса ротора. Использование устройства ограничено смешиванием химического продукта и древесной массы, поскольку в нем отсутствуют измельчающие, дробящие и размалывающие элементы.

Документ US 2006/120212 A1 описывает смешивающее и перемешивающее устройство, имеющее входную трубу, содержащую отверстие для подачи порошка, по меньшей мере, одно отверстие для подачи жидкости, которое расположено ниже и вблизи отверстия для подачи порошка, загрузочное устройство, которое подает порошок и смесь порошка и жидкости, и источник колебательного и вращательного привода, который вращает загрузочное устройство с колебательным движением.

Документ EP 0370181 A1 описывает кольцевой смеситель для увлажнения твердого материала, в частности, для увлажнения волокнистого материала связующим веществом, при этом применено множество режущих устройств, расположенных после зоны увлажнения, и последующая зона вторичного смешивания до выходного отверстия, в радиальной плоскости относительно вала, для надежного разделения пучков.

Документ EP 1847621 A1 описывает процесс для производства моносахаридов из целлюлозного материала, содержащий этапы подачи непрерывного потока целлюлозного материала или смеси, составленной из целлюлозного материала и воды, в турбореактор, содержащий цилиндрический трубчатый корпус с горизонтальной осью, снабженный, по меньшей мере, одним отверстием для проходящих целлюлозного материала или смеси и реагентов, по меньшей мере, одно выпускное отверстие для обработанного материала и ротор с лопатками, с возможностью вращения удерживаемый в цилиндрическом трубчатом корпусе, где он приводится во вращение для диспергирования указанного непрерывного потока целлюлозного материала или его смеси в потоке частиц целлюлозного материала.

Документ WO 2008/080366 A1 описывает устройство для обработки материала, включающее первый элемент и второй элемент, который может вращаться относительно первого элемента и, по меньшей мере, частично вставленный в первый элемент. Первый и второй элементы формируют между ними по существу кольцевой канал для обработки.

Следует отметить, что общей проблемой, которую необходимо решить, является необходимость уменьшения когерентной структуры сырья до отделенных частиц, создавая при этом близкий контакт между частицами и средой для эффективного обмена энергией и/или массой.

Часто целевая температура выше температуры кипения среды, нагнетаемой при атмосферном давлении, и, таким образом, давление должно быть поднято выше атмосферного давления. Соответственно, общей проблемой, которую следует решить, является получение однородного размера частиц неоднородного материала в устройстве под давлением с одновременным созданием близкого контакта между произведенными частицами и средой, обеспечивающего химическую реакцию, повышение температуры или их комбинацию.

Таким образом, до сих пор проблема эффективного смешивания двух сред с уменьшением когерентной структуры первой среды до отделенных частиц и с одновременным получением близкого контакта между частицами и второй средой для эффективного обмена энергией и/или массой еще не была эффективно преодолена, и настоящее изобретение направлено, по меньшей мере, на смягчение некоторых из относящихся к этому проблем.

Соответственно, задачей изобретения, предпочтительно, является уменьшение, облегчение или устранение одного или больше из вышеупомянутых недостатков отдельно или в любой комбинации. В частности, в качестве объекта настоящего изобретения можно предполагать получение устройства для обработки, такой как вспушивание и смешивание, по меньшей мере, двух сред, которое одновременно имеет функцию I) придания первой среде восприимчивости к эффективному получению энергии и/или массы и II) получения такой энергии или массы локализованным введением второй среды в первую среду.

Другим объектом настоящего изобретения является получение предпочтительной альтернативы предшествующему уровню техники посредством получения обрабатывающего устройства, в котором вспушивание и смешивание осуществляются под давлением, которое выше атмосферного давления.

Описанное устройство может быть частью системы предварительной обработки на заводе для производства биоэтанола. Устройство может принимать биомассу, предварительно измельченную для превращения в суспензию или пульпу системой предварительной обработки, которая содержит средства для измельчения и пропитки биомассы, то есть получения пульпы. Термин "измельчение" используется здесь для обозначения процесса уменьшения до малых фрагментов или частиц. Перед подачей в устройство указанная биомасса может быть осушена для уменьшения содержания воды и, таким образом, достижения более эффективной обработки. Этот процесс обезвоживания может быть выполнен под давлением, которое выше или равно давлению в устройстве, для создания условия жесткого течения и исключения проблемы противотока, то есть вытеснения материала, такого как очень горячий пар, аммиак или в целом химические продукты и другие газообразные смеси, из устройства против хода процесса в установке для производства биоэтанола.

Устройство, таким образом, может непрерывно принимать биомассы под давлением, которое выше или равно давлению в устройстве.

Хотя описание настоящего изобретения сосредоточено на биомассе, предусматривается, что изобретение в целом применимо для осуществления обработки, по меньшей мере, двух сред посредством пересечения их потоков при диспергировании, по меньшей мере, одного из них.

Эта задача и несколько других задач достигнуты посредством создания, согласно первому объекту изобретения, устройства для обработки, по меньшей мере, двух сред, причем обработка содержит вспушивание и смешивание, при этом устройство содержит: I) кожух, имеющий, по меньшей мере, один вход для первой среды, II) вращающееся средство в кожухе, причем указанное вращающееся средство содержит выступы и образует зоны смешивания при вращении, III) по меньшей мере, один вход для подачи второй среды к указанным зонам смешивания, IV), по меньшей мере, один выход для указанной первой среды после смешивания с указанной второй средой; причем указанный вход для указанной первой среды приспособлен для продвижения первой среды к вращающемуся средству в направлении, параллельном или по существу параллельном радиусу вращающегося средства. Зона смешивания здесь определена как область между вращающимся средством и внутренней стенкой кожуха.

Продвижение первой среды к вращающемуся средству в направлении, параллельном или по существу параллельном его радиусу, создает эффект измельчения, который предпочтителен, поскольку он приводит к лучшему и более эффективному измельчению, вспушиванию и диспергированию среды.

Продвижение первой среды к вращающемуся средству осуществляется в герметичных условиях, дающих также дополнительное преимущество обеспечения дальше по ходу подачи более эффективной теплоизоляции реактора.

Примерами вращающегося средства являются роторы, вращающийся диск, вращающиеся цилиндры с выступами, такими как режущие пластины.

Как указано, можно подавать больше двух сред. Например, в устройство могут нагнетаться три среды, такие как биомасса, горячий газ, такой как пар, и окислитель, такой как кислород или озон. В этом случае среды могут нагнетаться для комбинирования отдельно, одновременно или последовательно.

В одном варианте осуществления изобретения введение кислорода осуществляют отдельно от введения пара, например, окисление выполняется дальше по ходу подачи в отделенной камере, которая изолирована крышкой от камеры, где вводится пар. Этот вариант осуществления изобретения может иметь преимущество обеспечения теплопередачи между паром и биомассой с исключением любого влияния следующего процесса окисления. Крышка имеет функцию обеспечения подачи между камерами, исключая помехи между двумя процессами теплопередачи и окисления.

В одном варианте осуществления изобретения устройство согласно первому объекту изобретения приспособлено для работы с материалом с сухим твердым содержанием между 0 и 100 процентов в качестве первой среды.

Биомасса, принятая устройством, может иметь консистенцию пульпы, шлама, суспензии или обезвоженной твердой среды, такой как обезвоженная биомасса.

Термин "пульпа" здесь используется для обозначения смеси биомассы с жидкой средой, обычно водой. Термин "суспензия" используется для обозначения взвеси нерастворимых частиц биомассы обычно в воде. Сухое твердое содержание зависит от эффективности предыдущего процесса обезвоживания и от природы, измельчения, количества, размера частиц и распределения нагнетаемой биомассы.

В другом варианте осуществления изобретения устройство согласно изобретению также содержит средство для повышения давления для повышения давления указанной первой среды таким образом, чтобы указанная первая среда, когда она находится в указанном входе для указанной первой среды, была под давлением. Устройство, таким образом, может принимать подаваемую биомассу под давлением, что предусматривает непроницаемое для жидкости уплотнение устройства.

В другом варианте осуществления изобретения в устройстве согласно изобретению средства (средство) для повышения давления создают давление во входе для указанной первой среды, которое выше или, по меньшей мере, равно давлению в кожухе.

Подача в устройство биомассы под давлением, которое выше или равно давлению в устройстве, дает несколько преимуществ.

В частности, это обеспечивает безопасность относительно повреждений системы, вызванных проблемой противотока, то есть вытеснения материала, такого как очень горячий пар, аммиак или в целом химические продукты и другие газообразные смеси, из устройства и против подачи в системе.

В другом варианте осуществления изобретения в устройстве согласно изобретению средство для повышения давления представляет собой или содержит винтовой пресс.

В этом случае подача, обезвоживание и уплотнение биомассы осуществляются одновременно перед введением в устройство, например, винтовым прессом. Винтовая подача устроена таким образом, что биомасса в форме пульпы обезвоживается и уплотняется во время ее транспортировки к входу для первой среды с целью создания пробки, которая предназначена для достижения непроницаемого для жидкости уплотнения устройства. Таким образом, первая среда входит в устройство в форме уплотненной пульпы. Уплотнение и обезвоживание материала также выгодны, поскольку эффективность теплообмена в материале очень зависит от его водосодержания. В предпочтительном варианте осуществления изобретения устройство согласно изобретению также содержит средство для повышения давления для создания давления в кожухе, которое выше атмосферного давления.

Давление в кожухе может быть создано одним или более насосов. Например, давление может быть создано насосом, таким как воздушный компрессор, который поддерживает давление в кожухе на желательном уровне для выполнения обработки биомассы, то есть уровне, который обычно выше атмосферного давления.

В другом варианте осуществления изобретения устройство согласно изобретению приспособлено для работы с горячим газом, таким как пар, в качестве второй среды. Термин "пар" используется для обозначения водяного пара, как газовой фазы воды. Непосредственная конденсация пара в контакте с измельченной, вспушенной и диспергированной биомассой способствует эффективному и быстрому теплообмену между паром и биомассой.

Быстрый нагрев особенно предпочтителен для уменьшения нежелательных побочных химических реакций. Скорость изменения температуры между температурой окружающей среды и желательной температурой суспензии или пульпы, содержащей биологический материал, должна быть как можно более высокой для уменьшения времени нахождения при повышенной температуре. Оптимально, время нахождения при повышенной температуре следует уменьшать до времени, которое занимают только желательные реакции, имеющие место при желательной температуре.

Термин "повышенная температура" используется для обозначения температуры выше определенной базисной температуры, при которой биологический материал не является активным, то есть не подвергается химическим/физическим процессам, таким как процессы, рассматриваемые как процессы разложения в установке для производства биоэтанола.

Использование пара также решает проблему, относящуюся к эффективному теплообмену между материалом и средой. Теплопередача в большой степени зависит от водосодержания материала, что означает, что высокое водосодержание имеет тенденцию способствовать быстрой проводимости теплоты внутри материала, тогда как низкое водосодержание имеет тенденцию ограничивать проводимость теплоты внутри материала. С другой стороны, высокое водосодержание будет производить неэффективную теплопередачу, поскольку большая часть теплоты будет использоваться для повышения температуры воды, содержащейся в материале. При использовании пара с измельченным материалом с низким содержанием воды может быть достигнута эффективная теплопередача.

В одном варианте осуществления изобретения устройство согласно первому объекту изобретения приспособлено для работы с реактивом, как второй средой. Реактивом могут быть, например, аммиак или кислота в жидкой или парообразной форме, которые могут нагнетаться для вызова реакции на только что активированных поверхностях первой среды, такой как материал биомассы.

Устройство, таким образом, может работать как химический реактор, в котором только что активированные поверхности первой среды произведены, например, посредством вспушивания, измельчения и диспергирования, и вводится вторая среда, например, химический реактив, превращая обработку сред в очень эффективный процесс реакции.

В другом варианте осуществления изобретения устройство согласно первому объекту изобретения приспособлено для работы с окислителем, как второй средой. Окислителем может быть кислород, который вводится в устройство и осуществляет окисление первой среды, такой как материал биомассы.

Упомянутые вторые среды также могут нагнетаться в комбинацию отдельно, одновременно или последовательно для смешивания с первой средой.

В другом варианте осуществления изобретения устройство согласно первому объекту изобретения также содержит средство дозирования для дозирования указанной второй среды в указанные зоны смешивания.

Введение второй среды может регулировать дозирующее средство, такое как насос, таким образом, чтобы оптимизировать количество и правильное время введения второй среды.

В варианте осуществления изобретения устройство согласно первому объекту изобретения также содержит каналы, расположенные в указанном вращающемся средстве, для дозирования/нагнетания указанной второй среды в указанные зоны смешивания.

Устройство имеет преимущество образования только что активированных поверхностей первой среды посредством вспушивания, измельчения и диспергирования, и, таким образом, введения второй среды через эти каналы, расположенные во вращающемся средстве, в момент и в точке активации поверхностей, дает преимущество улучшения эффективности обработки. Эти каналы могут иметь различную форму и размеры и могут представлять собой или содержать множество трубчатых каналов в по существу равноудаленном друг от друга положении.

Когда нагретый газ, такой как пар, используется в качестве второй среды, нагнетание в зону смешивания в близком контакте с первой средой может быть благоприятным для решения проблемы перегрева первой среды. Часто перегрев является результатом локального нагрева поверхности первой среды до температуры выше желательной температуры для компенсации температурного градиента, который будет создаваться вдоль первой среды. Нагрев измельченной первой среды, которая содержит частицы с большой поверхностью и малым объемом, посредством локализованной конденсации пара обеспечивает однородный нагрев среды, исключая перегрев поверхностей.

В некоторых вариантах осуществления изобретения вращающиеся средства содержат элементы, приспособленные для обеспечения падения давления второй среды, нагнетаемой в зоны смешивания, таким образом, что создаются условия выпара.

"Выпар" вводится, когда после конденсации вокруг обрабатывающих элементов, таких как режущие, дробящие и измельчающие элементы, происходит перепад давления.

В других вариантах каналы устройства согласно одному варианту осуществления изобретения приспособлены для дозирования/нагнетания указанной второй среды у концов указанных выступов ближе к центру указанного вращающегося средства.

Вращающиеся средства могут представлять собой или содержать дискообразные элементы. Дискообразные элементы могут быть конфигурированы пакетом для получения вращающегося цилиндра, как вращающегося средства.

В другом варианте выполнения устройства согласно первому объекту изобретения указанное вращающееся средство представляет собой или содержит вращающийся цилиндр.

Посредством регулирования частоты вращения и количества выступов вращающегося средства и скорости продвижения первой среды к вращающемуся средству может быть определена глубина резания первой среды и, таким образом, размер крошки и частиц первой среды может быть отрегулирован до желательной величины.

В одном варианте выполнения устройства согласно первому объекту изобретения указанное вращающееся средство представляет собой или содержит ряд конфигурированных пакетом дисков и распорных элементов.

В некоторых других вариантах согласно этому предыдущему варианту осуществления изобретения указанные диски и распорные элементы также содержат встроенные радиальные каналы.

В другом варианте устройства согласно первому объекту изобретения указанные вращающиеся средства включают множество выступов, генерирующих неустойчиво колеблющееся распределение скоростей, такое как доминирующе вихревой поток сред.

Турбулентный поток, генерируемый вращением выступов диска, конфигурированных надлежащим образом, может улучшить эффективность обработки сред посредством улучшения смешивания между первой средой, такой как пульпа, и второй средой, такой как жидкое средство.

Термин "вихревой поток" используется здесь для обозначения вращающегося турбулентного потока жидкости/газа. В целом движение жидкости образует быстрое завихрение вокруг центра. Скорость и частота вращения жидкости наиболее велики в центре и прогрессивно уменьшаются с увеличением расстояния до центра.

В других вариантах осуществления изобретения выступы вращающихся элементов содержат обрабатывающие элементы, такие как режущие, дробящие и измельчающие элементы.

В одном варианте осуществления изобретения устройство согласно изобретению приспособлено для обеспечения продвижения указанной первой среды в указанном входе между 10 нм и 30 мм за оборот вращающегося средства.

Продвижение первой среды, также называемое радиальной подачей, может быть выполнено с заданным темпом для оптимизации общей скорости процесса.

В другом варианте устройства согласно первому объекту изобретения указанное вращающееся средство представляет собой или содержит средство транспортировки. Вращающееся средство также может обеспечивать перемещение первой среды или смеси первой и второй сред через устройство от входа для первой среды до выхода для обработанного материала.

Предусматривается, что задача изобретения и несколько других задач будут достигнуты согласно второму объекту изобретения посредством получения системы для производства биопродуктов из биомассы, причем система содержит: I) подсистему предварительной обработки для накопления, транспортировки, дробления до получения пульпы, измельчения и доставки материала к устройству обработки, II) устройство обработки согласно первому объекту изобретения, III) реакционную камеру для изменения химической и/или физической структуры указанного материала.

В варианте осуществления изобретения задача изобретения и несколько других задач предполагается достичь посредством получения системы для производства биоэтанола согласно второму объекту изобретения.

Согласно третьему аспекту, изобретение относится к способу, приспособленному для обработки, по меньшей мере, двух сред с использованием устройства обработки согласно первому и второму объектам изобретения.

Изобретение также относится к способу обработки, по меньшей мере, двух сред с использованием устройства обработки согласно первому и второму объектам изобретения, в котором работа указанного устройства содержит нагнетание/дозирование указанной второй среды в указанную зону смешивания, в то время как указанная первая среда измельчается.

Изобретение также относится к способу использования устройства обработки согласно первому объекту изобретения, в котором, когда указанное устройство для обработки приспособлено для работы с горячим газом, таким как пар, в качестве второй среды, действие указанного устройства производит теплопередачу между указанным горячим газом и указанной первой средой.

Рассеяние тепла между паром и первой средой, такой как пульпа из биомассы, производит быстрое повышение температуры первой среды.

Изобретение также относится к способу смешивания, по меньшей мере, двух сред посредством локализованного нагнетания, по меньшей мере, одной среды во вторую среду, в то время как указанная вторая среда обрабатывается, для достижения близкого контакта между средами.

Преимуществом этого способа может быть возможность исключения потерь энергии, поскольку нагнетание второй среды, такой как пар, происходит в то время, как имеет место механическая обработка первой среды, такой как биомасса. Таким образом, добавленная механическая энергия сохраняется и включается в обработку без тепловых потерь, и потенциальный вторичный нагрев может быть уменьшен. В некоторых вариантах осуществления изобретения такой вторичный нагрев не нужен, и может быть нагнетается этап охлаждения биомассы.

Изобретение также относится к способу для открытых структур органических материалов, таких как материалы на основе лигноцеллюлозы.

Каждый из первого и второго аспектов настоящего изобретения может быть скомбинирован с любым из других аспектов. Эти и другие аспекты изобретения будут очевидны и пояснены со ссылками на описанные далее варианты осуществления изобретения.

В настоящем контексте множество терминов использованы известным для специалиста образом. Однако для определения особенностей, содержащихся в некоторых из терминов, ниже представлены общие определения некоторых из терминов.

Устройство согласно изобретению будет теперь описано более подробно относительно прилагаемых фигур. Фигуры показывают один способ осуществления настоящего изобретения и не должны рассматриваться как ограничивающие другие возможные варианты осуществления изобретения, входящие в объем прилагаемой формулы изобретения.

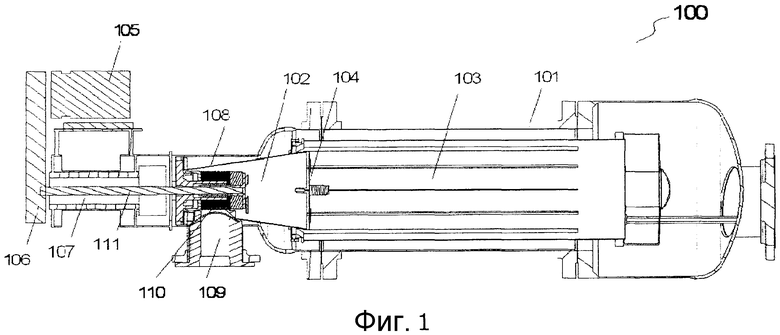

Фиг. 1 - схематическое представление осевого сечения установки, содержащей устройство согласно изобретению, включая двигатель, передачу и опоры, расположенные вне устройства.

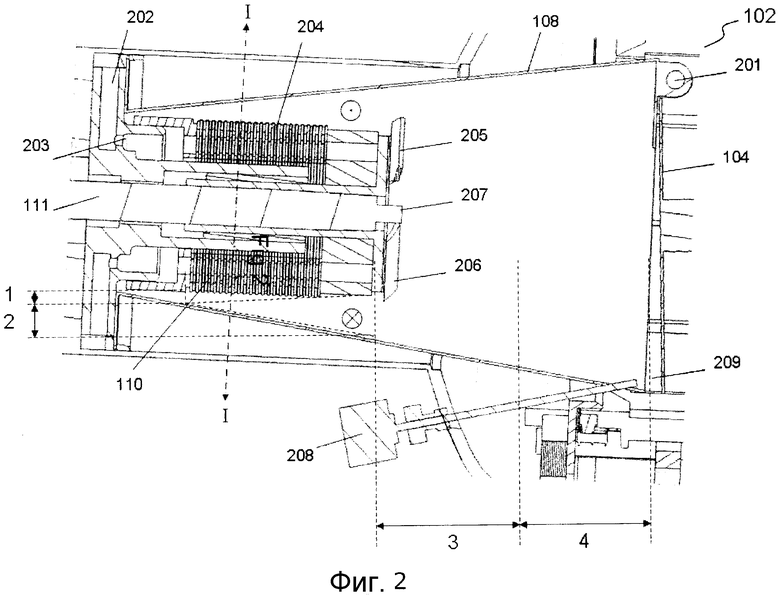

Фиг. 2 - частичный увеличенный вид в сечении предпочтительного варианта выполнения устройства согласно изобретению, где определены 4 зоны на основе доминирующего процесса подачи, включая зону доминирующего регулярного потока, зону доминирующего турбулентного потока, зону доминирующего вихревого потока, зону доминирующей силы тяжести.

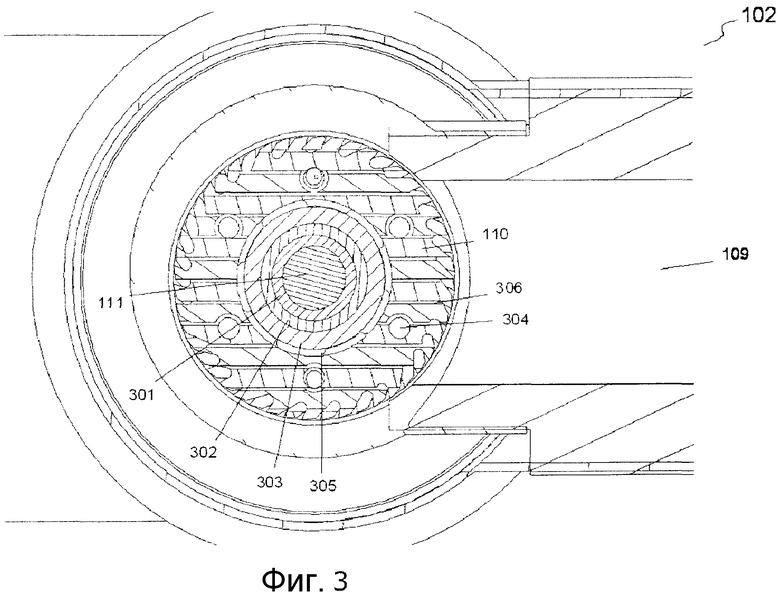

Фиг. 3 - вид осевого сечения предпочтительного варианта осуществления изобретения, выполненного по линии I-I на фиг. 2.

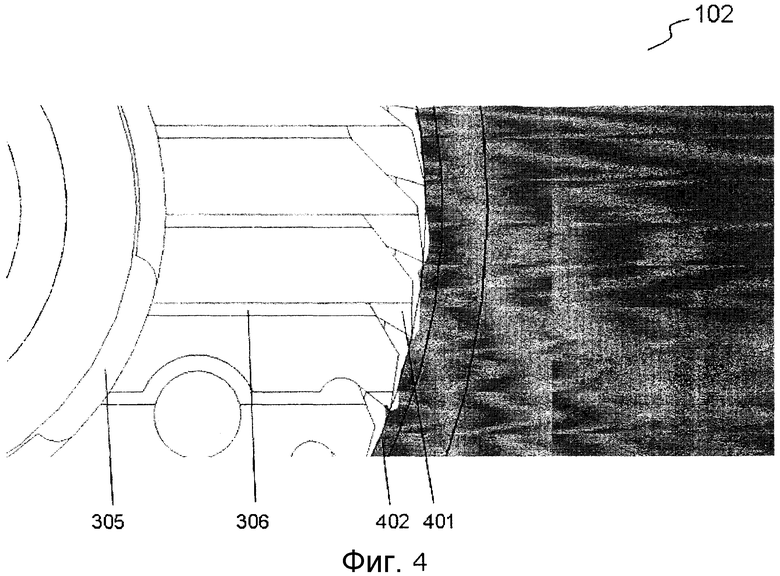

Фиг. 4 - частичный увеличенный вид сечения предпочтительного варианта осуществления, выполненного по линии I-I на фиг. 2.

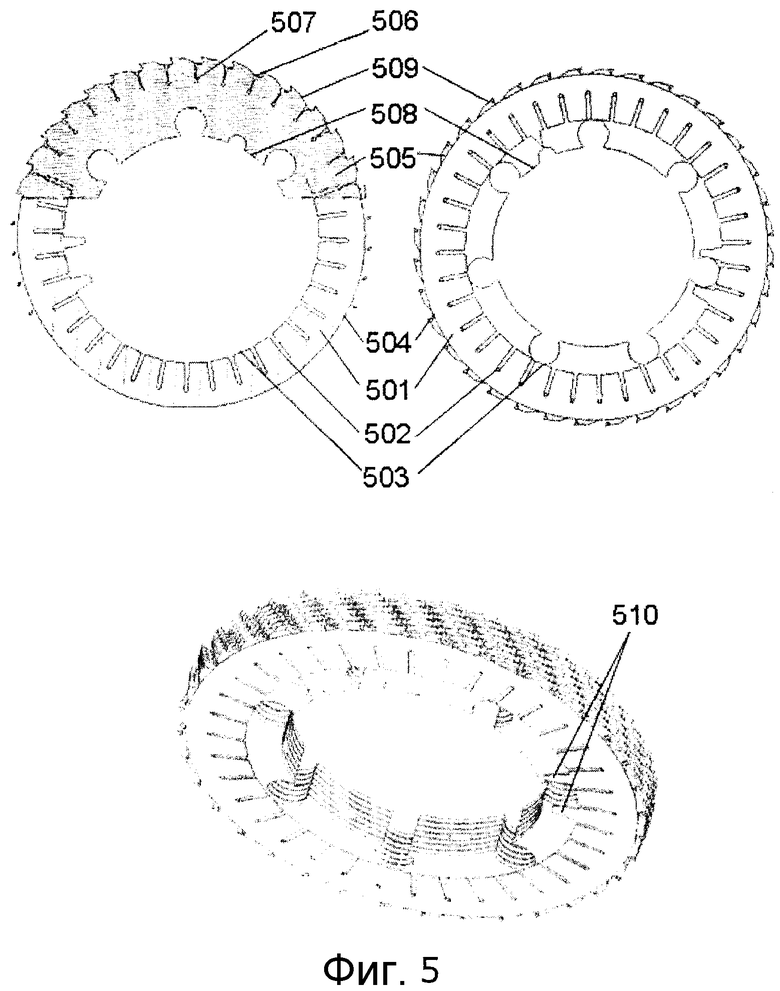

Фиг. 5 - схематическое представление вида спереди диска и распорного элемента (фиг. 5a) и вида в перспективе (фиг. 5b) пакета элементов вращающегося диска и распорных элементов в конкретном варианте осуществления изобретения.

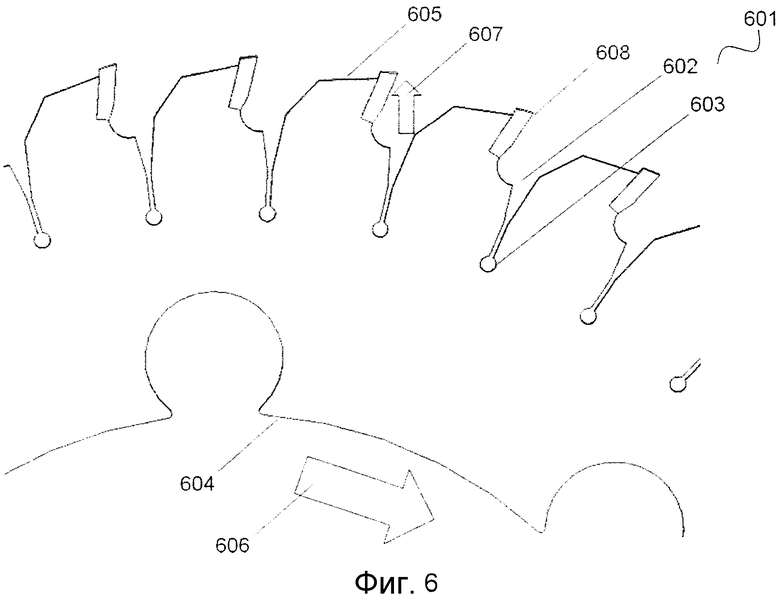

Фиг. 6 - частичный увеличенный вид в сечении диска согласно одному из вариантов осуществления изобретения.

Хотя настоящее изобретение описано в связи с указанными вариантами его осуществления, его не следует рассматривать как ограниченное представленными примерами. Объем настоящего изобретения определен прилагаемой формулой изобретения. В контексте формулы изобретения термины "содержащий" или "содержит" не исключают другие возможные элементы или этапы. Кроме того, применение неопределенных артиклей не должно рассматриваться как исключение множественного числа. Использование ссылочных позиций в формуле изобретения относительно элементов, обозначенных на фигурах, не следует рассматривать как ограничение объема изобретения. Кроме того, индивидуальные признаки, упомянутые в различных пунктах формулы изобретения, могут быть полезно скомбинированы, и упоминание этих признаков в различных пунктах формулы изобретения не исключает того, что комбинация признаков невозможна и невыгодна.

На фиг. 1 показано схематическое представление осевого сечения устройства 100 для обработки двух сред, например, твердой среды, такой как пульпа, и текучей среды, такой как вода или газ, такой как пар. Устройство содержит корпус 101, такой как цилиндрический резервуар, содержащий устройство согласно изобретению, здесь упоминаемое как первая реакционная камера 102 и вторая реакционная камера 103. Две камеры соединены крышкой 104. Ориентация устройства 100 показана на фиг. 1 как перпендикулярная действию силы тяжести. В другом варианте осуществления изобретения устройство может быть ориентировано параллельно действию силы тяжести. В этом последнем случае влияние действия силы тяжести на движение сред дополнительно увеличивается.

Устройство может быть под давлением с преимуществом возможности использования пара. Однако в устройстве под давлением могут использоваться другие газы или жидкости. Устройство также может полезно работать с использованием перегретого пара.

Перегретый пар здесь определен как пар при температуре выше, чем его температура насыщения, то есть точка кипения. Температура насыщения - это температура для соответствующего давления насыщения, при котором текучая среда кипит, переходя в ее паровую фазу. Для увеличения температуры пара выше его температуры насыщения при атмосферном давлении, давление в устройстве повышается до величин выше атмосферного давления. Пар тогда упоминается как перегретый на количество градусов температуры, на которое он был нагрет выше температуры насыщения.

Внешний двигатель 105 переменной скорости, включающий трансмиссию 106 и подшипники 107 и вращающееся средство 111, также показан на фиг. 1.

Первая реакционная камера 102 содержит кожух 108, вход 109 для обрабатываемого материала, ряд вращающихся элементов 110 и крышку 104. Кожух 108 первой реакционной камеры имеет коническую форму с вершиной, обращенной к двигателю, и основанием, обращенным ко второй камере 103. Коническая форма облегчает течение обработанных материалов, таких как пульпа, ко второй реакционной камере 103 под действием силы тяжести. Основание конического кожуха представляет собой крышку 104 первой реакционной камеры 102, которая допускает движение материалов между первой камерой и второй реакционной камерой 103. Крышка допускает непрерывную подачу во вторую реакционную камеру 103 и образует барьер для противотока реактивов во вторую реакционную камеру 103. Крышка 104, таким образом, разграничивает область первой реакционной камеры 102 и предотвращает смешивание между средой первой реакционной камеры и выделениями от следующих процессов реакции, которые могут происходить во второй реакционной камере 103.

Вращающиеся элементы 110, которые соединены через вращающееся средство 111 с двигателем 105 переменной скорости, имеют функции: I) обеспечения измельчения, дисперсии и вспушивания материала, нагнетания через вход 109 и II) введения в контакт указанного материала со средой, допускающего быстрое взаимодействие, такое как смешивание/реакция, между материалом и средой. Такое введение в контакт может осуществляться во время измельчения, дисперсии и вспушивания или после механического взаимодействия между нагнетаемым материалом и вращающимися элементами. Материал во время или после механического взаимодействия с вращающимися элементами может вводиться в контакт с одной или более средами одновременно или последовательно.

Вторая реакционная камера 103 обеспечивает дальнейшую химическую или физическую обработку материала, такого как пульпа, например, окисление, вызванное окисляющейся окружающей средой, например, присутствием кислорода.

Вид сечения на фиг. 2 показывает устройство согласно изобретению, то есть реакционную камеру 102, соответствующую первой реакционной камере 102 на фиг. 1, содержащую кожух 108, вход (не показан) для обрабатываемого материала, параллельный или по существу параллельный радиусу вращающегося средства 111, ряд вращающихся элементов 110 и крышку 104. Кожух 108 реакционной камеры имеет коническую форму с вершиной, направленной к двигателю (не показан), и основанием, сформированным крышкой 104. Коническая форма облегчает движение материалов, которые в этом варианте осуществления изобретения будут упоминаться как пульпа, к крышке 104 под действием силы тяжести. Крышка 104 допускает движение пульпы из реакционной камеры при помощи механического открывающего средства 201.

В показанном варианте осуществления изобретения вращающиеся элементы 110 являются вращающимися дисками, закрепленными на вращающемся средстве, таком как ведущий вал, соединенный с двигателем (не показан), расположенный вне кожуха 108.

Вращающиеся диски предназначены для обеспечения измельчения, дисперсии и вспушивания нагнетаемой пульпы и введения в контакт указанного материала со средой, то есть, газом или текучей средой, для осуществления быстрого взаимодействия. Вращающиеся диски предназначены для оптимизации введения среды в момент измельчения, дисперсии и вспушивания.

Среда входит в реакционную камеру 102 через вход 202 и по каналу 203 нагнетается через выход 204 в реакционную камеру.

На конце 207 вращающегося средства 111 могут быть добавлены функциональные элементы, обеспечивающие получение дополнительных функциональных возможностей. В показанном варианте осуществления изобретения элементы 205 и 206 генерируют завихрение, вызывающее смешивание и перемещение пульпы к крышке 104. В альтернативном варианте может использоваться винтовой конвейер, расположенный на конце 207 вращающегося средства.

Вблизи основания реакционной камеры 102 расположен датчик 208 температуры, позволяющий регулировать температуру пульпы на выходе 209.

В возможном варианте выход для газа может быть расположен вдоль боковых стенок реакционной камеры.

В реакционной камере 102 могут быть идентифицированы четыре зоны на основе различных доминирующих процессов движения нагнетаемого материала: зона 1 доминирующего регулярного потока, зона 2 доминирующего турбулентного потока, зона 3 доминирующего вихревого потока, зона 4 доминирующей силы тяжести.

В зоне 1 пульпа подвергается механической обработке, такой как измельчение, дисперсия и вспушивание, обеспечиваемой вращающимися дисками 110.

В этой зоне 1 перемещение пульпы вызывается механической обработкой, которой подвергается пульпа.

Нагнетание среды через канал 204, расположенный во вращающихся дисках 110, предпочтительно в этой зоне, поскольку нагнетание обеспечивается в зоне, где создается близкий контакт между только что измельченной, диспергированной и вспушенной пульпой и средой.

В зоне 2 измельченная, диспергированная и вспушенная пульпа, по меньшей мере, частично дополнительно входит в контакт со средой, нагнетаемой через вращающиеся диски 110, что приводит к дальнейшему взаимодействию между средой и пульпой и при перемещении пульпы, смешанной со средой, доминирует турбулентный режим потока.

В зоне 2 может дополнительно вводиться среда, отличная от ранее нагнетаемой в зоне 1. Это позволяет последовательно обрабатывать пульпу, например, пульпу можно обработать паром в зоне 1 и химическим продуктом, таким как перекись кислорода, в зоне 2, что приводит к оптимальному окислению. В этом конкретном варианте осуществления изобретения присутствуют дополнительные каналы (не показаны), расположенные вдоль стенки кожуха, обеспечивающие локализованное введение среды. Последовательная обработка пульпы также может быть выполнена посредством проходящих различных сред между начальной частью вращающихся дисков 110 и конечной частью вращающихся дисков 110. Начальная часть вращающихся дисков 110 определена как часть, которая находится ближе к входу для обрабатываемого материала, в то время как конечная часть определена как находящаяся ближе к выходу 209 для обработанного материала.

В зоне 3 с доминирующим вихревым потоком нагнетаемая пульпа испытывает вращающееся турбулентное движение, образовывающее быстрое завихрение вокруг осевого направления вращающихся дисков. Скорость и частота вращения наиболее велики в центре и прогрессивно уменьшаются с расстоянием от центра при перемещении материала к крышке 104. В этой зоне отношение между пульпой и средой находится в пределах 1:9.

В зоне 4 с доминирующим действием силы тяжести влияние завихрения на движение пульпы медленно уменьшается, и пульпа перемещается под действием силы тяжести к крышке 104 и отверстию 209 реакторной камеры. Здесь головка датчика 208 температуры находится в контакте с поверхностью пульпы, которая падает на него, когда влияние вихревого движения уменьшается. Датчик 208 температуры предоставляет информацию о повышении температуры пульпы, проходящей через реакционную камеру.

На фиг. 3 показан вид осевого сечения предпочтительного варианта осуществления изобретения, выполненного по линии I-I на фиг. 2. На фиг. 3 показано соединение между вращающимися дисками 110 и ведущим валом 111, включающее вращающуюся конструкцию 301, подшипники 302 и статическую опорную структуру 303. Вращающиеся диски 110 соединены друг с другом при помощи болтов, расположенных в болтовых отверстиях 304.

Окружная скорость для вращающегося диска может изменяться в зависимости от консистенции, содержания сухого материала, типа, измельчения, количества, размера частиц и распределения пульпы и от нагнетаемой среды.

Пульпу вводят через канал 100, в то время как среду вводят во вращающиеся диски через осевой вход 305 и направляют вращением дисков 110, вводя в реакционную камеру через трубчатый канал 306, существующий в дисковой конструкции.

Благодаря геометрии ротора, вращающиеся диски, вращающиеся и, таким образом, обеспечивающие измельчение, дисперсию и вспушивание пульпы в виде малых волокон, обеспечивают нагнетание среды в пульпу.

Вследствие эффекта радиального перемещения и измельчения и диспергирования вращающимися дисками достигается эффект мгновенного включения нагнетаемой среды в пульпу.

В предпочтительном варианте осуществления изобретения среда представляет собой пар, и нагнетание через трубчатые каналы 306 во вращающихся дисках 110 и контакт с пульпой приводит к почти мгновенной и эффективной теплопередаче, вызванной конденсацией пара. Это обеспечивает мгновенное повышение температуры пульпы, исключающее денатурирование или горение. Это быстрое повышение температуры главным образом получено благодаря комбинированию эффекта диспергирования вращающимися дисками и локализованному и непосредственному нагнетанию пара через трубчатые каналы в дисках.

В другом варианте осуществления изобретения среда представляет собой химический реактив, который нагнетается через трубчатые каналы 306, в то время как пульпа измельчается, диспергируется и вспушивается вращающимися дисками. Это обеспечивает локализованный и непосредственный контакт между только что диспергированной и измельченной пульпой и химическим реактивом, вызывающий быструю и эффективную реакцию между двумя средами. Длительность реакции, таким образом, уменьшается, так как химический реактив вводится в близкий контакт с пульпой, что минимизирует время диффузии через пульпу.

На фиг. 4 подробно показана конструкция вращающихся дисков, включающих осевой вход 305 для газа, трубчатый газовый канал 306 и выступы 401 вращающихся дисков.

Эффективное смешивание между средой и пульпой также может быть получено благодаря турбулентному потоку. Выступы 401 дисков могут быть приспособлены для обеспечения турбулентности для увеличения реакционной способности между пульпой и средой.

Пространство, упоминаемое здесь как зона турбулентности, сформировано между периферией диска и выступами 401. Оно представляет собой район, где имеет место самая интенсивная турбулентность. Однако следует понимать, что турбулентность может происходить с меньшей интенсивностью в областях кроме этого пространства, например, в областях 402 между периферией диска и боковыми стенками реактора. Таким образом, термин "зона турбулентности" используется здесь для обозначения области, где имеет место самая интенсивная турбулентность, и не должен интерпретироваться как то, что турбулентность не может происходить на некотором уровне в других областях реактора.

На фиг. 5 показано схематическое представление вида спереди диска и распорного элемента (фиг. 5a) и вид в перспективе (фиг. 5b) пакетов вращающихся дисков и распорных элементов в конкретном варианте осуществления изобретения.

На фиг. 5a показан распорный элемент 501, содержащий множество проходящих в радиальном направлении вырезов 502. Вырезы 502 распорного элемента 501 начинаются от внутренней кромки 503 и проходят в направлении внешней кромки 504, но не доходят до нее. Подобно этому, диски 505 содержат такое же количество проходящих в радиальном направлении вырезов 508, проходящих от радиального положения 507 от внутренней кромки 508 и к внешней кромке 509 дисков 505.

На фиг. 5b распорные элементы, такие как 501, и диски, такие как 505, конфигурированы пакетом с чередованием распорных элементов и дисков. Кроме того, распорные элементы 501 и диски 505 конфигурированы пакетом таким образом, что концы вырезов 502 распорного элемента 501 расположены ниже начала вырезов 506 дисков 505. Таким образом, сформированы каналы, которые проходят от внутренней кромки 503 распорного элемента 501 к внешней кромке 509 дисков 505. Эти каналы используются для введения одной или более сред описанным выше образом.

На фиг. 5b также показаны установочные элементы 510.

В некоторых вариантах осуществления изобретения количество болтов, которые соединяют конфигурированные пакетом распорные элементы и диски, может быть простым числом.

На фиг. 6 показан частичный увеличенный вид в сечении диска согласно одному из вариантов осуществления изобретения. Диск 601 содержит множество проходящих в радиальном направлении вырезов 602, проходящих от радиального положения 603 от внутренней кромки 604 и к внешней кромке 605 дисков 601. В собранном состоянии для использования диски, такие как 601, и распорные элементы, такие как 501, на фиг. 5a конфигурированы пакетом, чередуясь между собой подобно показанному на фиг. 5b.

При вращении собранного пакетом узла из распорных элементов/дисков по стрелке 606 нагнетаются одна или больше сред, как описано выше, и через каналы, показанные на фиг. 4, они достигают положения 603. Из положения 603 среды нагнетаются по стрелке 607 в устройство, в то время как пульпа измельчается, диспергируется и вспушивается вращающимися дисками 601. Это обеспечивает локализованный и непосредственный контакт между только что измельченной пульпой и средами, вызывающий быструю и эффективную реакцию между пульпой и средами. В этом варианте осуществления изобретения диск 601 приспособлен для получения эффекта микрофорсунки, нагнетающей от радиального положения 603 к внешней кромке 605. Кроме того, наличие режущей пластины 608 обеспечивает более эффективное измельчение пульпы таким образом, что создается контакт пульпы со средами на только что срезанной поверхности, что обеспечивает быстрый и эффективный близкий контакт между средами и пульпой. Длительность реакции, таким образом, уменьшается, поскольку среды вводятся в близкий контакт с пульпой, минимизирующий время диффузии через пульпу.

Изобретение относится к способу и устройству, которое может быть частью системы предварительной обработки на заводе для производства топлив, например, биоэтанола, получаемого из растительной биомассы, например, первичных зерновых культур, таких как зерно, сахарный тростник и кукуруза, или вторичных зерновых культур, таких как лигноцеллюлозная биомасса. Устройство для обработки, такой как вспушивание и смешивание, по меньшей мере, двух сред, таких как твердая среда, например, биомасса, и текучая среда, например, пар, чтобы сделать первую среду восприимчивой к эффективному получению энергии и/или массы посредством локализованного введения второй среды. Устройство содержит кожух и вращающееся средство в виде поочередно составленных пакетом дисков и распорных элементов, в которых выполнены радиальные вырезы, образующие совместно каналы для подачи пара или реагентов. Технический результат состоит в повышении эффективности смешивания двух или более сред. 3 н. и 10 з.п.ф-лы, 6 ил.

1. Устройство для обработки, по меньшей мере, двух сред, причем обработка содержит вспушивание и смешивание, содержащее:

- кожух (108), имеющий, по меньшей мере, один вход (109) для первой среды,

- вращающееся средство (111) внутри кожуха (108), причем вращающееся средство содержит выступы (401), при этом выступы содержат обрабатывающие элементы, и указанное вращающееся средство (111) образует зоны смешивания при вращении,

- по меньшей мере, один вход (202) для подачи второй среды к зонам смешивания,

- каналы (306), расположенные во вращающемся средстве (111), для дозирования/нагнетания второй среды в зоны смешивания,

- по меньшей мере, один выход (209) для первой среды для ее выпуска после смешивания со второй средой,

в котором вход (109) для первой среды выполнен с возможностью продвижения первой среды к вращающемуся средству (111) в направлении, параллельном или по существу параллельном радиусу вращающегося средства (111),

отличающееся тем, что

- вращающееся средство (111) содержит ряд поочередно составленных пакетом дисков (505) и распорных элементов (501),

- каждый распорный элемент (501) содержит множество проходящих в радиальном направлении вырезов (502), начинающихся на внутренней кромке (503) и проходящих к внешней кромке (504), но не доходя до нее,

- каждый диск (505) содержит множество проходящих в радиальном направлении вырезов (506), причем их количество равно количеству проходящих в радиальном направлении вырезов (502) каждого распорного элемента (501), начинающихся в радиальном положении (507) и проходящих от внутренней кромки (508) и к внешней кромке (509) дисков (505),

- распорные элементы (501) и диски (505) расположены пакетом таким образом, что концы вырезов (502) распорных элементов (501) расположены ниже начала вырезов (506) дисков (505) таким образом, что образуются каналы (306), проходящие от внутренней кромки (503) распорных элементов (501) к внешней кромке (509) дисков (505).

2. Устройство по п.1, также содержащее средство для повышения давления, повышающее давление первой среды таким образом, что первая среда, когда она находится в указанном входе (109) для первой среды, находится под давлением.

3. Устройство по п.2, в котором указанное средство/средства для повышения давления создает давление во входе (109) для первой среды, которое выше или, по меньшей мере, равно давлению в кожухе (108).

4. Устройство по п.2, в котором указанное средство для повышения давления представляет собой или содержит винтовой пресс.

5. Устройство по п.1, также содержащее средство для повышения давления для создания давления в кожухе, которое выше атмосферного давления.

6. Устройство по п.1, также содержащее средство дозирования для дозирования второй среды для указанных зон смешивания.

7. Устройство по п.1, в котором каналы (306) представляют собой или содержат множество по существу равноудаленных друг от друга трубчатых каналов.

8. Устройство по п.1, в котором каналы (306) выполнены с возможностью дозирования/нагнетания второй среды в конце выступов ближе к центру вращающегося средства.

9. Устройство по п.1, выполненное с возможностью обеспечения продвижения первого материала в указанном входе (109) между 10 нм и 300 мм за оборот вращающегося средства.

10. Устройство по п.1, в котором вращающееся средство представляет собой или содержит средство транспортировки.

11. Система для производства биопродуктов из биомассы, содержащая:

I) подсистему предварительной обработки для накопления, транспортировки, дробления до состояния пульпы, измельчения и доставки материала в устройство для обработки,

II) устройство для обработки согласно любому из предшествующих пунктов,

III) реакционную камеру для изменения химической и/или физической структуры указанного материала.

12. Система по п.11 для производства биоэтанола.

13. Способ обработки, по меньшей мере, двух сред с использованием устройства для обработки по любому из предшествующих пунктов.

| US 4303470 A, 01.12.1981 | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Роторный аппарат | 1991 |

|

SU1801565A1 |

| Устройство для смешивания химическогоРЕАгЕНТА C ВОлОКНиСТОй МАССОй | 1974 |

|

SU551998A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2014-04-10—Публикация

2010-01-12—Подача