Область техники, к которой относится изобретение

[1] Данное изобретение относится к области нефтяной и нефтехимической промышленности, в части использования трубопроводного транспорта жидких углеводородов, а именно, к средствам уменьшения их гидродинамического сопротивления при транспортировке. Предполагаемое изобретение относится к противотурбулентным присадкам (ПТП), снижающим гидродинамическое сопротивление турбулентному течению углеводородных жидкостей в трубопроводах, в частности, к сухим дисперсиям (СД) ПТП высоко- и сверхвысокомолекулярных (СВМ) (со)полимеров, снижающим гидродинамическое сопротивление в трубопроводах.

Уровень техники

[2] Известны микрокапсулированные реагенты, снижающие гидродинамическое сопротивление (US 6126872 A, опубл. 03.10.2000). Известные снижающие гидродинамическое сопротивление реагенты с высокой концентрацией активной основы могут быть получены путем микрокапсулирования полимерного реагента. Микрокапсулирование можно проводить до, во время или после полимеризации мономера в эффективный снижающий гидродинамическое сопротивление полимер. Если капсулирование проводится до или во время полимеризации, может присутствовать катализатор, но растворителя не требуется. Результатом является очень мелкомасштабная объемная полимеризация внутри микрокапсулы. Инертная капсула или оболочка могут быть удалены до, во время или после введения микрокапсулированного средства, снижающего гидродинамическое сопротивление, в текущую жидкость. Ожидается, что для введения суспензии, снижающей гидродинамическое сопротивление, в поток жидкости не потребуются инжекторы или другое специальное оборудование, равно как не потребуется и криогенное измельчение полимера.

[3] Однако в данном решении используется реагент, размер оболочки которого меньше 1,5 мм, что ограничивает размеры полимера внутри оболочки, процент содержания полимера в оболочке меньше 70%, а в самом реагенте после смешения с водой - еще меньше, масса используемого антиагломератора составляет от 25% до 75% в общей массе реагента.

[4] Известны микроинкапсулированные и макроинкапсулированные реагенты, снижающие гидродинамическое сопротивление (US 6841593 B2, опубл. 16.01.2003). Из этого решения известно, что снижающие гидродинамическое сопротивление реагенты с высокой концентрацией могут быть получены путем микрокапсулирования и / или макрокапсулирования полимерного реагента, снижающего гидродинамическое сопротивление. Инкапсулирование может быть выполнено до, во время или после полимеризации мономера в эффективный снижающий гидродинамическое сопротивление полимер. Если капсулирование выполняется до или во время полимеризации, может присутствовать катализатор, но растворителя не требуется. Результатом является очень мелкомасштабная объемная полимеризация внутри капсулы. Инертная капсула или оболочка могут быть удалены до, во время или после введения инкапсулированного средства для снижения гидродинамического сопротивления в текущую жидкость. Ожидается, что для введения суспензии, снижающей гидродинамическое сопротивление, в поток жидкости не потребуются инжекторы или другое специальное оборудование, равно как не потребуется и криогенное измельчение полимера.

[5] Однако в данном решении перед вводом реагента его надо смешать с водой или иным растворителем, чтобы растворить оболочку, таким образом, кроме полимерного реагента в нефтепровод попадает значительная часть воды. Содержание полимерного реагента даже в оболочке составляет около 76%, но при смешивании с водой его содержание уменьшается. Масса используемого антиагломератора составляет от 25% до 75% в общей массе реагента.

[6] Известен способ получения противотурбулентной присадки с высоким содержанием активной основы и способ её подачи в поток углеводородной жидкости, транспортируемой по трубопроводу (RU 2743532 C1, опубл. 19.02.2021). Известное изобретение относится к транспорту нефти и нефтепродуктов с помощью трубопроводов. Изобретение касается способа получения реагента для снижения гидродинамического сопротивления турбулентного потока жидких углеводородов в трубопроводах, характеризующегося высоким (не менее 75 мас.%) содержанием полиальфаолефина, включающий смешение тонкодисперсного порошка полиальфаолефина, обладающего свойствами снижения гидродинамического сопротивления турбулентного потока жидких углеводородов, размерами 0,1-1,5 мм, с не растворяющими его сольвентами, состоящими из смеси монофункционального гетероатомного органического соединения с количеством атомов углерода от 3 до 16, содержащие в качестве гетероатома кислород, азот, и бифункционального гетероатомного органического соединения с количеством атомов углерода от 2 до 16, содержащие в качестве гетероатома кислород, азот, серу, фосфор, и разделяющим агентом (антиагломератором) при следующем соотношении компонентов по составу, мас.%: тонкодисперсный порошок полиальфаолефина от 75 до 90, разделяющий агент (антиагломератор) от 2 до 15, монофункциональное гетероатомное органическое соединение с количеством атомов углерода от 3 до 16 от 1 до 10, бифункциональное гетероатомное органическое соединение с количеством атомов углерода от 2 до 16 от 1 до 10. Технический результат - получение продукта, характеризующегося высоким содержанием активного вещества, обладающего стабильностью и поддающегося дозированию в трубопровод транспортируемой нефти или газоконденсата при высоком давлении.

[7] Однако в данном решении используется тонкодисперсионный порошок с частицами размером до 600 мкм; для его получения используется криогенное измельчение, которое требует значительных затрат энергии (на создание низких температур), тщательное измельчение в этих условиях, приводит к частичному разрушению полимера, что ухудшает его качества по уменьшению сопротивления потока. Также такой тонкодисперсионный порошок имеет склонность к слипанию частиц, поэтому требуется значительное количество вспомогательных компонентов для уменьшения слипания.

Раскрытие изобретения

[8] В одном аспекте изобретения раскрыт реагент для снижения гидродинамического сопротивления турбулентного потока жидких углеводородов в трубопроводах, содержащий первый компонент и второй компонент, причем

[9] первый компонент представляет собой частицы полимера, имеющего свойства уменьшения гидродинамического сопротивления, массовое содержание первого компонента составляет от 75 до 99,9 процентов,

[10] второй компонент представляет собой антиагломератор, массовое содержание второго компонента составляет от 0,1 до 25 процентов,

[11] размер упомянутых частиц составляет от 1,5 мм до 5 см.

[12] В дополнительных аспектах раскрыто, что размер частиц первого компонента составляет от 2,5 мм до 2,5 см; размер частиц первого компонента составляет от 6 мм до 1,5 см; размер частиц первого компонента составляет от 6 мм до 5 см; размер частиц первого компонента составляет от 1,2 см до 5 см; дополнительно содержится третий компонент с массовым содержанием от 0,5 до 10 процентов от общей массы; третий компонент представляет собой по меньшей мере одно из монофункционального гетероатомного органического соединения с количеством атомов углерода от 3 до 16, содержащего в качестве гетероатома кислород, азот, и одно из бифункционального гетероатомного органического соединения с количеством атомов углерода от 2 до 16, содержащего в качестве гетероатома кислород, азот, серу, фосфор; монофункциональное гетероатомное органическое соединение представляет собой по меньшей мере одно из следующего: изомеры пропанола, бутанола, пентанола, гексанола, гептанола, октанола, нонанола, деканола, ундеканола, додеканола, тридеканола, тетрадеканола, пентадеканола, гексадеканола, изомеры трипропиламина, трибутиламина, трипентиламина, тригексиламина, тригептиламина, триоктиламина, тринониламина, тридециламина, триундециламина, тридодециламина, тритридециламина, тритетрадециламина, трипентадециламина, тригексадециламина; бифункциональное гетероатомное органическое соединение представляет собой по меньшей мере одно из следующего: трипропилфосфат, трибутилфосфат, трипентилфосфат, пропиленгликоль, бутиленгликоль, бутилцеллозольв, гексиленгликоль, этилцеллозольв, тексанол, диэтиленгликоль, триэтиленгликоль, изофорон, морфолин, диоксан, диметилсульфоксид, диметилформамид; первый компонент представляет собой по меньшей мере одно из полиальфаолефина или полиакриалата; массовое содержание первого компонента составляет от 90 до 99,9 процентов; частицы варьируются по размерам в диапазоне 0,75-1,25 от среднего значения; частицы варьируются по размерам в диапазоне 0,9-1,1 от среднего значения; частицы варьируются по размерам в диапазоне 0,95-1,05 от среднего значения.

[13] Основными задачами, решаемыми заявленным изобретением, являются получение реагента (противотурбулентной присадки) с высоким содержанием активной основы для снижения гидродинамического сопротивления турбулентного потока жидких углеводородов, поддающегося дозированию в виде твердых частиц.

[14] Сущность изобретения заключается в том, что получают полимер, обладающий свойствами уменьшения гидродинамического сопротивления в виде куска полимера, измельчают его до крупной фракции размером от 1,5 мм до 5 см в присутствии небольшого количества разделяющих агентов, причем для измельчения не используется криогенное измельчение. В другом аспекте изобретения сразу получают частицы полимера размером от 1,5 мм до 5 см. Полученные частицы смешивают с небольшим количеством разделяющего агента. Полученная таким образом ПТП содержит значительное количество активной основы с мало поврежденным полимером, небольшое количество дополнительных компонентов, обеспечивающих, сохранение ПТП в виде отдельных частиц (не в виде слипшегося комка).

[15] Технический результат, достигаемый решением, заключается в сохранении структуры полимера (в отличие от тонкодисперсионного порошка ПТП перемолотого в криогенной мельнице) благодаря чему он обладает лучшими свойствами по уменьшению гидродинамического сопротивления, уменьшению затрат на измельчение при производстве ПТП (так как не требуется криогенного измельчения), уменьшению слипания ПТП при одновременном уменьшении количества разделяющего агента и необходимости ввода меньшего количества реагента для обеспечения уменьшения гидродинамического сопротивления.

Краткое описание чертежей

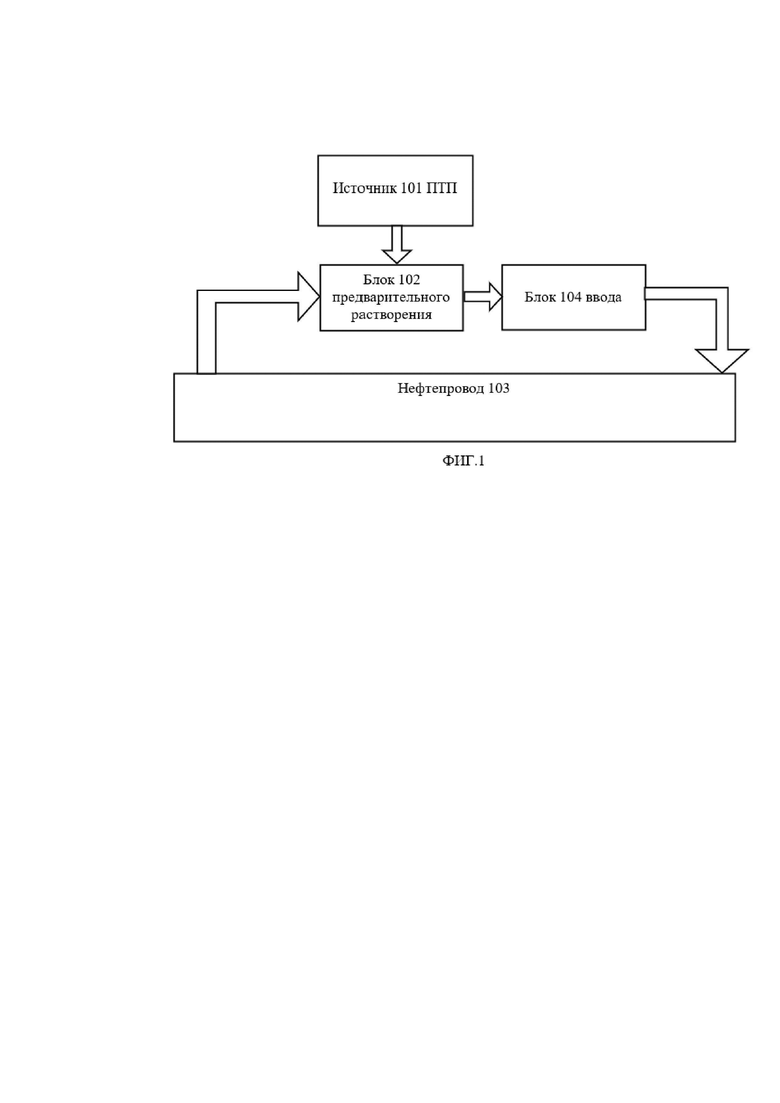

[16] Фиг.1 показывает схему ввода ПТП в нефтепровод.

Осуществление изобретения

[17] В данном разделе приведены наиболее предпочтительные варианты осуществления изобретения, которые, тем не менее, не ограничивают другие возможные варианты осуществления явным образом следующие из материалов заявки и понятные специалисту в данной области техники.

[18] В заявке речь идет о полимере, имеющем свойства уменьшения гидродинамического сопротивления. Такие полимеры получают из мономеров, которые включают в себя, но не ограничиваются следующими: альфа-олефины, такие как 1-гексен, 1-октен, 1-децен, 1-додецен, 1-тетрадецен и т.п.; изобутилен; алкилакрилаты; алкилметакрилаты; алкилстирол и т.п. Сополимеры этих мономеров могут также быть подходящими агентами, снижающими гидродинамическое сопротивление. Полимеры и сополимеры из вышеупомянутых мономеров являются подходящими углеводородными уменьшителями сопротивления текучести.

[19] В заявке не идет речи о точном дозировании реагента, так как необходимое и достаточное количество сильно зависит от множества факторов и не может быть указано заранее или в общем. Например, некоторые из параметров, влияющих на количество необходимого реагента, включают, помимо прочего, химический состав транспортируемого углеводорода, температуру транспортируемого углеводорода, вязкостные характеристики углеводорода, температуру окружающей среды, температуру самого углеводорода, конкретного состава реагента.

[20] Термины «реагент для уменьшения гидродинамического сопротивления» и «противотурбулентная присадка» используются в данном описании взаимозаменяемо.

[21] Основной для ПТП служит любой полимер, обладающий способностью снижать гидродинамическое сопротивление потока жидких углеводородов, полученный, например, по известному способу согласно патенту RU2743532C1 (опубл. 19.02.2021), но может использоваться и иной подходящий способ получения куска (блока) или крупных частиц полимера.

[22] Полученные известным образом блоки полимера измельчают до требуемого размера с помощью подходящего измельчающего оборудования, после чего смешивают с не растворяющими полимер сольвентами, получая продукт с содержанием полимера не менее 75 мас.% (предпочтительно не менее 90 мас.%), который подают в поток перекачиваемой по трубопроводу углеводородной жидкости с помощью адаптированного дозирующего устройства, предназначенного для работы с сыпучими полимерными материалами.

[23] В качестве мономеров при получении блоков полимера используют альфа-олефины С6-С14, предпочтительно гекс-1-ен, окт-1-ен, дец-1-ен, додец-1-ен, тетрадец-1-ен и их смеси, наиболее предпочтительно гекс-1-ен, дец-1-ен, додец-1-ен и их смеси с содержанием основного альфа-олефина в количестве не менее 75 мас.%, а также мономер, выбранный из группы, состоящей из акрилатов, метакрилатов, 2-этилгексилметакрилата, изобутилметакрилата, бутилметакрилата, 2-этилгексилакрилата, изобутилакрилата, бутилакрилата и их комбинации. Могут использоваться и другие полимеры, обладающие свойствами уменьшения гидродинамического сопротивления, что не изменяет сущности заявленного решения.

[24] В качестве разделяющего агента (антиагломератора) используют любые вспомогательные соединения, предотвращающие слипание частиц полимера. Некоторые разделяющие агенты так же могут выполнять функцию антиокислительных стабилизаторов, предотвращающих кислородную деструкцию полимера, например:

1. Соли стеариновой и других жирных кислот (стеарат натрия, стеарат кальция, стеарат бария, стеарат цинка, стеарат кадмия-бария),

2. Жирные спирты С12-С20,

3. Смесь амидов жирных кислот (этиленбисстеарамид),

4. Пирогенный диоксид кремния,

5. Гидратированный диоксид кремния (белая сажа),

6. Сложные эфиры спиртов С6-С35 и стеариновой кислоты,

7. Тальк,

8. Порошковый полиметилметакрилат,

9. Полиэтиленгликоли,

10. Полиметилсилоксаны,

11. Жирные кислоты растительных масел,

12. Моно- и ди- глицериды жирных кислот,

13. Сложные эфиры жирных кислот (метиловые, изопропиловые),

14. Оксиалкилированные амины (Ethomeen),

15 Оксиалкилированные нонилфенолы (Tergitol NP).

[25] Для улучшения предотвращения комкования могут использоваться монофункциональное гетероатомное органическое соединение (МФГОС) и/или бифункциональное гетероатомное органическое соединение (БФГОС). Монофункциональное гетероатомное органическое соединение представляет собой по меньшей мере одно из следующего: изомеры пропанола, бутанола, пентанола, гексанола, гептанола, октанола, нонанола, деканола, ундеканола, додеканола, тридеканола, тетрадеканола, пентадеканола, гексадеканола, изомеры трипропиламина, трибутиламина, трипентиламина, тригексиламина. тригептиламина, триоктиламина, тринониламина, тридециламина, триундециламина, тридодециламина, тритридециламина, тритетрадециламина, трипентадециламина, тригексадециламина. Бифункциональное гетероатомное органическое соединение (БФГОС) представляет собой по меньшей мере одно из следующего: трипропилфосфат, трибутилфосфат, трипентилфосфат, пропиленгликоль, бутиленгликоль, бутилцеллозольв, гексиленгликоль, этилцеллозольв, тексанол, диэтиленгликоль, триэтиленгликоль, изофорон, морфолин, диоксан, диметилсульфоксид, диметилформамид.

[26] В некоторых вариантах осуществления, если частицы полимера не демонстрируют свойств комкования (не слипаются друг с другом), то в качестве дополнительного компонента ПТП используется лишь разделяющий агент, например, перечисленные выше антиагломераторы (без гетероатомных органических соединений).

[27] Для механического смешения частиц полимера с дополнительными компонентами могут быть использованы смесители для порошковых полимерных материалов любой подходящей под размер частиц заявленной ПТП конструкции, например: аппараты фирмы GEBRÜDER LÖDIGE MASCHINENBAU GMBH (Германия), Hosokawa Alpine AG (Германия), ООО «Сибпроммаш» (Российская Федерация, г. Новосибирск).

[28] Под размером частиц в данной заявке понимается максимальный размер частиц, так как они имеют неправильную форму, в разных измерениях частицы имеют разные размеры, но так как они получены посредством измельчения на том или ином оборудовании из цельного куска, то можно ожидать, что размеры по осям X, Y, Z у таких частиц примерно одинаковые, а максимальный размер определяет размер частиц. Частицы большого размера содержат в себе больше полимера, который мало поврежден, что имеет место при криогенном измельчении; поэтому такой полимер имеет лучшие свойства по уменьшению сопротивления по сравнению с тем же полимером, но измельченным мелкодисперсионно в криогенной мельнице. Единственным недостатком товарной формы в виде крупных частиц является сложность дозирования ПТП в трубопровод, однако эти сложности решаются выбором подходящего оборудования для дозирования.

[29] Для дозирования ПТП могут быть использованы дозирующее устройства, осуществляющие механическое перемещение материала присадки посредством винтового шнека подходящего размера или шнекового питателя фирмы Krauss Maffei Berstorff AG (Германия), Leistritz Extrusionstechnik GmbH (Германия) или аналогичные, а также устройства, ускоряющие растворение материала в углеводородной среде, например IKA®-Werke GmbH & Co. KG (Германия), Kinematika AG (Швейцария) или аналогичные.

[30] В данном описании ПТП представляет собой смесь из частиц, которые в основном имеют осколчатую форму, размер частиц варьируется от 1,5 мм до 5 см. Размер частиц варьируется вокруг среднего значения в широком диапазоне, предпочтительно получать частицы с разбросом размеров плюс-минус 20-25% от среднего, еще предпочтительнее плюс-минус 10% от среднего, еще более предпочтительнее плюс-минус 5% от среднего, чтобы упростить ввод ПТП в трубопровод и с большей точностью осуществлять дозирование ПТП.

[31] Полезные эффекты от использования ПТП достигаются при использовании частиц ПТП любых заявленных размеров, например, в диапазонах 1,5 мм - 5 см, предпочтительно 2,5 мм - 2,5 см, еще предпочтительнее 4 мм - 1,5 см, еще более предпочтительнее 6 мм - 9 мм. Такие предпочтительные диапазоны обеспечивают сохранение структуры полимера и удобство дозирования.

[32] Поскольку большой размер частиц обеспечивает заявленные полезные эффекты в большей мере, то целесообразно стараться получать частицы в следующих диапазонах: 2,5 мм - 5 см, предпочтительнее 4 мм - 5 см; еще предпочтительнее 6 мм - 5 см; еще более предпочтительнее 9 мм - 5 см. Верхняя граница определяется сложностью использования в качестве ПТП, так, например, частицы больше 5 см может дозировать только большой шнек, что усложняет точное дозирование, растворение их длительное, и становится сложно использовать их в реальных условиях. Однако чем больше размер частиц, тем меньше дополнительных компонентов необходимо добавлять в ПТП и тем больше неповрежденных полимеров в ней содержится.

[33] При приближении размера частиц к 5 см масса разделяющего агента становится крайне малой по сравнению с массой полимера, так как необходимое количество агента определяется в основном площадью поверхности частиц полимера; для частицы, условно представляющей собой куб со стороной 5 см, площадь составляет 150 квадратных сантиметров, а для 125 кубов со стороной 1 см (по массе это тот же куб со стороной 5 см) площадь поверхности составляет 750 квадратных сантиметров (в 5 раз больше). Поскольку масса разделяющего агента пропорциональна площади поверхности, которую он должен покрыть, то для крупных частиц масса разделяющего агента может доходить до 0,1% от общей массы ПТП.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Вариант 1 осуществления

[34] В данном варианте осуществления полимер получают посредством полимеризации альфа-олефинов С6-С14 в присутствии катализатора и активатора катализатора. При этом в качестве катализатора применяют микросферический трихлорид титана, а в качестве активатора катализатора - смесь с массовым соотношением от 1:10 до 10:1 диэтилалюминий хлорида и триизобутилалюминия.

[35] Таким образом, получают блоки полимера любого размера, которые в дальнейшем измельчают, например, с помощью двухвального или четырехвального шредера или иного подходящего измельчителя. Особенностью является то, что измельчение осуществляется при нормальных условиях, на выходе получается фракция, размер которой определяется параметрами измельчителя. Остаточные компоненты в блоке полимера, как правило, находятся в следовых количествах, не являются компонентом ПТП и не влияют существенно на эффективность применения ПТП.

[36] В отличие от решений уровня техники нет необходимости получать мелкодисперсионный порошок, поэтому нет необходимости использовать криогенное измельчение, что в значительной степени сохраняет структуру полимеров (что обеспечивает лучшие свойства по уменьшению гидродинамического сопротивления) и экономит энергию для этапа измельчения.

[37] Полученные частицы смешивают с антиагломератором, при необходимости с МФГОС, БФГОС, эти компоненты необходимы для того, чтобы устранить возможность слипания частиц в единый агломерат при хранении и транспортировке до места применения. Так как при одинаковой массе площадь поверхности крупных частиц полимера намного меньше площади поверхности тонкодисперсионного порошка, то требуется меньше антиагломератора, МФГОС, БФГОС. Меньшее количество дополнительных компонентов, попадающих в поток нефтепродуктов, может быть полезно при получении из нефти чистых конечных продуктов.

[38] Возможны различные варианты по количественному соотношению компонентов ПТП, но поскольку полезный эффект в виде уменьшения сопротивления обеспечивает именно полимер, то на практике стараются максимизировать процентное содержание полимера и минимизировать процентное содержание дополнительных компонентов в ПТП.

[39] Предпочтительны варианты, в которых в ПТП содержится от 75 до 99% полимера, еще более предпочтительны варианты, в которых в ПТП содержится от 90 до 99,9% полимера.

[40] Как правило, при использовании частиц полимера большого размера, необходимость в использовании МФГОС, БФГОС отпадает, и ПТП представляет собой смесь из частиц полимера и разделяющего агента. При этом чем больше размер частиц, тем меньше разделяющего агента используется на единицу массы ПТП.

Применение полученной ПТП при транспортировке нефтепродуктов

[41] Реализация применения ПТП для уменьшения сопротивления потока показана на фиг.1, на которой ПТП в виде частиц загружают в источник 101 ПТП, который представляет собой контейнер с ворошителем и шнековым блоком подачи, который перемещает ПТП в блок 102 предварительного растворения.

[42] Возможны различные реализации блока 102 предварительного растворения, он может содержать встроенные измельчители различных конструкций (конусную, виброкавитационную коллоидную, роторно-бильную коллоидную, роторно-пульсационную коллоидную мельницу, валковую или дисковую мельницу), может содержать несколько камер растворения (из одной камеры осуществляется дозирование, а в другой осуществляется приготовление суспензии ПТП и нефтепродукта, затем дозирование осуществляется из второй камеры, а приготовление осуществляется в первой камере). Возможны комбинации и дополнения этих вариантов, которые не требуют от специалиста в данной области техники приложения творческих усилий.

[43] Задачей блока предварительного растворения является получение смеси из полимера и нефтепродукта, которую можно вводить в нефтепровод 103 с помощью блока 104 ввода. Поскольку вводить в нефтепровод 103 частицы твердой ПТП особенно крупного размера невозможно, так как они в нем слипнутся и не будут работать как ожидается, применяется предварительное растворение необходимого количества ПТП в нефтепродукте, отводимом от основного потока, что обозначено левой стрелкой на фиг.1.

[44] После того как необходимое количество ПТП растворено в блоке 102, нефтепродукт с растворенной в нем ПТП через блок 104 подается в нефтепровод 103. Блок 104 подачи представляет собой насос, предпочтительно шестеренчатый, но его тип не является существенным, он должен только обеспечивать перекачивание жидкости с требуемым давлением (выше давления в нефтепроводе 103).

[45] При больших размерах частиц ПТП могут возникнуть сложности с дозированием, которые в целом решаются посредством использования шнеков с большим диаметром, которые могут надежно перемещать частицы размером до 5 см. Контроль массы, перемещаемой из источника 101 в блок 102 ПТП, осуществляется с помощью весов, на которые необходимо установить источник 101. Так как шаг дозирования крупных частиц ПТП может оказаться большим из-за большого веса этих частиц, то целесообразно использовать емкости предварительного смешения с большим объемом, чтобы сохранить возможность достаточно точного дозирования. В другом варианте осуществления контроль количества ПТП, поступающей в нефтепровод 103, осуществляется посредством настройки объема закачиваемой блоком 104 ввода в нефтепровод 103 жидкости в единицу времени. То есть, контролируя массу поступающей в блок 102 предварительного растворения сухой ПТП, зная объем камеры растворения, управляя объемом ввода растворенной ПТП, можно управлять количеством ПТП дозируемой в нефтепровод 103.

[46] Количество нефтепродукта, поступающего в блок 102, контролируется расходомером жидкости любого подходящего вида. Возможны варианты последовательного дозирования ПТП и нефтепродукта. Сначала в блок 102 предварительного растворения поступает некоторое количество ПТП, поскольку шаг дозирования крупных кусков шнеком может быть большим, то требуемое соотношение ПТП/нефтепродукт обеспечивается заданием объема нефтепродукта, который может быть дозирован точнее.

[47] Соотношение количества нефтепродукта и ПТП для предварительного растворения в блоке 102 подбирается в зависимости от типа ПТП, типа нефтепродукта, желаемой концентрации ПТП в нефтепроводе 103.

[48] Для упрощения дозирования целесообразно использовать ПТП с размером частиц с разбросом плюс-минус 20-25%, предпочтительнее плюс-минус 10%, еще предпочтительнее плюс-минус 5%, так как частицы с размерами, отличающимися в 100-200 раз сложнее дозировать, но это требование не является обязательным, так как в некоторых реализациях устройства ввода присадки такой разброс может не сказаться критично на его работе.

[49] В таблице 1 показаны результаты исследования эффективности присадок с составом согласно заявленному изобретению.

Таблица 1

эффективность)

Таблица 1 (продолжение)

эффективность)

[50] Как видно из таблицы 1, предложенный состав показывает высокую гидродинамическую эффективность в сравнении с вариантом без использования присадки. Наблюдается увеличение DR при увеличении размера частиц реагента.

[51] В результате исследования уменьшения сопротивления потоку присадками разных размеров было выявлено, что при прочих одинаковых условиях присадки, дозируемые в виде крошки со средним размером частиц 6,5 мм, на 5-10% эффективнее присадок, дозируемых в виде порошка со средним размером частиц 0,33 мм. Результаты измерений гидродинамической эффективности (DR) показаны в таблице 2 ниже.

Таблица 2

[52] Из таблицы 2 видно, что при малых количествах присадки эффективность составляет около 10%, при увеличении количества присадки эффективность падает до 5%, однако на практике стремятся использовать минимальное количество ПТП при транспортировке нефтепродуктов.

Вариант 2 осуществления

[53] В данном варианте осуществления полимер получают посредством радикальной полимеризации мономеров акрилового и метакрилового ряда, например, 2-этилгексил метакрилата, бутилметакрилата, бутилакрилата, изодецилметакрилата или их смеси. Причем полимеризацию акрилатов и метакрилатов проводят эмульсионным способом в водной среде. При этом в качестве источника радикалов применяют персульфаты, а в качестве инициатора восстановители, например, соль Мора, тиосульфат натрия и т.п.

[54] Таким образом, получают стабильную суспензию схожую с латексом. На следующем этапе суспензию сушат любым из доступных способов, например, распылительная сушка, дисковая сушка, сушка в псевдоожиженном слое, вакуумная сушка, до получения полимерного материала с содержанием воды от 0% до 10%. Полимерный материал может иметь вид порошка, гранул, пластов, чешуек или блоков. Порошок, полученный при сушке, с размерами частиц от 1 мкм до 1,5 мм является готовой товарной формой, однако для его транспортировки и хранения необходимо перемешать его с большим количеством разделяющих агентов. Гранулы, пласты, чешуйки и блоки при помощи измельчителей типа шредеров или дробилок доводятся до частиц размером 1,5мм-5 см, которым необходимо меньше разделяющих агентов.

[55] Варианты осуществления не ограничиваются описанными здесь вариантами осуществления, специалисту в области техники на основе изложенной в описании информации и знаний уровня техники станут очевидны и другие варианты осуществления изобретения, не выходящие за пределы сущности и объема данного изобретения.

[56] Элементы, упомянутые в единственном числе, не исключают множественности элементов, если отдельно не указано иное.

[57] Способы, раскрытые здесь, содержат один или несколько этапов или действий для достижения описанного способа. Этапы и/или действия способа могут заменять друг друга, не выходя за пределы объема формулы изобретения. Другими словами, если не определен конкретный порядок этапов или действий, порядок и/или использование конкретных этапов и/или действий может изменяться, не выходя за пределы объема формулы изобретения.

[58] Несмотря на то, что примерные варианты осуществления были подробно описаны и показаны на сопроводительных чертежах, следует понимать, что такие варианты осуществления являются лишь иллюстративными и не предназначены ограничивать более широкое изобретение, и что данное изобретение не должно ограничиваться конкретными показанными и описанными компоновками и конструкциями, поскольку различные другие модификации могут быть очевидны специалистам в соответствующей области.

[59] Признаки, упомянутые в различных зависимых пунктах формулы, а также реализации раскрытые в различных частях описания могут быть скомбинированы с достижением полезных эффектов, даже если возможность такого комбинирования не раскрыта явно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ С ВЫСОКИМ СОДЕРЖАНИЕМ АКТИВНОЙ ОСНОВЫ И СПОСОБ ЕЁ ПОДАЧИ В ПОТОК УГЛЕВОДОРОДНОЙ ЖИДКОСТИ, ТРАНСПОРТИРУЕМОЙ ПО ТРУБОПРОВОДУ | 2020 |

|

RU2743532C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАГЕНТА ДЛЯ СНИЖЕНИЯ ГИДРОДИНАМИЧЕСКОГО СОПРОТИВЛЕНИЯ ТУРБУЛЕНТНОГО ПОТОКА ЖИДКИХ УГЛЕВОДОРОДОВ В ТРУБОПРОВОДАХ С РЕЦИКЛОМ СОЛЬВЕНТА | 2018 |

|

RU2667897C1 |

| Способ получения противотурбулентных присадок для применения в условиях низких температур транспортируемой среды | 2020 |

|

RU2754173C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАГЕНТА ДЛЯ СНИЖЕНИЯ ГИДРОДИНАМИЧЕСКОГО СОПРОТИВЛЕНИЯ ТУРБУЛЕНТНОГО ПОТОКА ЖИДКИХ УГЛЕВОДОРОДОВ В ТРУБОПРОВОДАХ | 2017 |

|

RU2648079C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАГЕНТА ДЛЯ СНИЖЕНИЯ ГИДРОДИНАМИЧЕСКОГО СОПРОТИВЛЕНИЯ ПОТОКА ЖИДКИХ УГЛЕВОДОРОДОВ В ТРУБОПРОВОДАХ | 2015 |

|

RU2599245C1 |

| ПРОТИВОТУРБУЛЕНТНЫЕ ПРИСАДКИ ДЛЯ СНИЖЕНИЯ ГИДРОДИНАМИЧЕСКОГО СОПРОТИВЛЕНИЯ УГЛЕВОДОРОДНЫХ ЖИДКОСТЕЙ В ТРУБОПРОВОДАХ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2015 |

|

RU2639301C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ СУСПЕНЗИОННОГО ТИПА, СНИЖАЮЩЕЙ ГИДРОДИНАМИЧЕСКОЕ СОПРОТИВЛЕНИЕ УГЛЕВОДОРОДНЫХ ЖИДКОСТЕЙ | 2011 |

|

RU2481357C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ НА ОСНОВЕ ПОЛИАЛЬФАОЛЕФИНОВ (ВАРИАНТЫ) | 2015 |

|

RU2590535C1 |

| АГЕНТ СНИЖЕНИЯ ГИДРОДИНАМИЧЕСКОГО СОПРОТИВЛЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2599986C1 |

| Способ получения противотурбулентной присадки, способ измельчения полиальфаолефина для него и противотурбулентная присадка | 2016 |

|

RU2619124C1 |

Изобретение относится к области средств уменьшения гидродинамического сопротивления турбулентного потока нефтепродуктов при транспортировке в трубопроводах. Предложен реагент для снижения гидродинамического сопротивления турбулентного потока жидких углеводородов в трубопроводах, содержащий первый компонент и второй компонент, где первый компонент представляет собой частицы полимера, имеющего свойства уменьшения гидродинамического сопротивления, массовое содержание первого компонента составляет от 75 до 99,9 процентов, а второй компонент представляет собой антиагломератор, массовое содержание второго компонента составляет от 0,1 до 25 процентов, при этом размер упомянутых частиц составляет от 1,5 мм до 5 см. Технический результат - сохранение структуры полимера реагента противотурбулентной присадки, благодаря чему он обладает лучшими свойствами по уменьшению гидродинамического сопротивления, уменьшению затрат на измельчение при производстве ПТП, уменьшению слипания ПТП при одновременном уменьшении количества разделяющего агента и необходимости ввода меньшего количества реагента для обеспечения уменьшения гидродинамического сопротивления. 12 з.п. ф-лы, 1 ил., 2 табл., 13 пр.

1. Реагент для снижения гидродинамического сопротивления турбулентного потока жидких углеводородов в трубопроводах, содержащий первый компонент и второй компонент, причем

первый компонент представляет собой частицы полимера, имеющего свойства уменьшения гидродинамического сопротивления, массовое содержание первого компонента составляет от 75 до 99,9 процентов,

второй компонент представляет собой антиагломератор, массовое содержание второго компонента составляет от 0,1 до 25 процентов,

размер упомянутых частиц составляет от 1,5 мм до 5 см.

2. Реагент по п.1, в котором размер частиц первого компонента составляет от 2,5 мм до 2,5 см.

3. Реагент по п.1, в котором размер частиц первого компонента составляет от 6 мм до 1,5 см.

4. Реагент по п.1, в котором размер частиц первого компонента составляет от 6 мм до 5 см.

5. Реагент по п.1, в котором размер частиц первого компонента составляет от 1,2 см до 5 см.

6. Реагент по п.1, в котором дополнительно содержится третий компонент с массовым содержанием от 0,5 до 10 от общей массы.

7. Реагент по п.6, в котором третий компонент представляет собой по меньшей мере одно из монофункционального гетероатомного органического соединения с количеством атомов углерода от 3 до 16, содержащего в качестве гетероатома кислород, азот, и бифункционального гетероатомного органического соединения с количеством атомов углерода от 2 до 16, содержащего в качестве гетероатома кислород, азот, серу, фосфор.

8. Реагент по п.7, в котором монофункциональное гетероатомное органическое соединение представляет собой по меньшей мере одно из следующего: изомеры пропанола, бутанола, пентанола, гексанола, гептанола, октанола, нонанола, деканола, ундеканола, додеканола, тридеканола, тетрадеканола, пентадеканола, гексадеканола, изомеры трипропиламина, трибутиламина, трипентиламина, тригексиламина, тригептиламина, триоктиламина, тринониламина, тридециламина, триундециламина, тридодециламина, тритридециламина, тритетрадециламина, трипентадециламина, тригексадециламина, бифункциональное гетероатомное органическое соединение представляет собой по меньшей мере одно из следующего: трипропилфосфат, трибутилфосфат, трипентилфосфат, пропиленгликоль, бутиленгликоль, бутилцеллозольв, гексиленгликоль, этилцеллозольв, тексанол, диэтиленгликоль, триэтиленгликоль, изофорон, морфолин, диоксан, диметилсульфоксид, диметилформамид.

9. Реагент по п.1, в котором первый компонент представляет собой по меньшей мере одно из полиальфаолефина или полиакриалата.

10. Реагент по п.1, в котором массовое содержание первого компонента составляет от 90 до 99,9 процентов.

11. Реагент по п.1, в котором частицы варьируются по размерам в диапазоне от 0,75 до 1,25 от среднего значения.

12. Реагент по п.1, в котором частицы варьируются по размерам в диапазоне от 0,9 до 1,1 от среднего значения.

13. Реагент по п.1, в котором частицы варьируются по размерам в диапазоне от 0,95 до 1,05 от среднего значения.

| US 20200392425 A1, 17.12.2020 | |||

| US 20070284110 A1, 13.12.2007 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ С ВЫСОКИМ СОДЕРЖАНИЕМ АКТИВНОЙ ОСНОВЫ И СПОСОБ ЕЁ ПОДАЧИ В ПОТОК УГЛЕВОДОРОДНОЙ ЖИДКОСТИ, ТРАНСПОРТИРУЕМОЙ ПО ТРУБОПРОВОДУ | 2020 |

|

RU2743532C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАГЕНТА ДЛЯ СНИЖЕНИЯ ГИДРОДИНАМИЧЕСКОГО СОПРОТИВЛЕНИЯ ТУРБУЛЕНТНОГО ПОТОКА ЖИДКИХ УГЛЕВОДОРОДОВ В ТРУБОПРОВОДАХ | 2017 |

|

RU2648079C1 |

| WO 2016204654 A1, 22.12.2016 | |||

| СПОСОБ ПОЛУЧЕНИЯ РЕАГЕНТА ДЛЯ СНИЖЕНИЯ ГИДРОДИНАМИЧЕСКОГО СОПРОТИВЛЕНИЯ ПОТОКА ЖИДКИХ УГЛЕВОДОРОДОВ В ТРУБОПРОВОДАХ | 2015 |

|

RU2599245C1 |

Авторы

Даты

2025-03-03—Публикация

2022-10-18—Подача