Изобретение относится к области электронной техники и может быть использовано для изготовления СВЧ-поглотителей электровакуумных СВЧ-приборов.

К СВЧ-поглотителям предъявляют высокие требования по твердости, термостойкости, высокому коэффициенту поглощения и малому коэффициенту отражения электромагнитной волны. Наилучшими характеристиками обладают пленки углерода с высокой твердостью.

Известны устройства и способы для нанесения пленки твердого углерода на детали – стержни при изготовлении резистивных сопротивлений путем нанесения пиролитических пленок из углеводородосодержащей газовой смеси (https://9zip.ru/instructions/carbon_precision_resistors.htm). Нанесение пиролитической пленки углерода на детали выполняется в реакторе − длинной керамической трубе, нагреваемой снаружи нихромовыми нагревателями до температуры внутри трубы 1200-1300°С. Торцы имеют вакуумплотные уплотнения со штуцерами для подачи в рабочий объем углеводородной смеси газов (гептан-метан) и откачки форвакуумным насосом. Для обеспечения равномерности покрытия деталей пленкой пиролитического углерода труба вращается, а рабочая смесь газов подается попеременно с разных концов трубы. Рассматриваемые устройство и способ обеспечивают массовое покрытие деталей, но только с равномерным, однородным покрытием пиролитического углерода. При этом невозможно получать градиентные покрытия с изменяющимся коэффициентом поглощения, так как для СВЧ-поглотителей ЛБВ из стержней пиролитического нитрида бора, оксида бериллия и др. сопротивление (величина поглощения) пиролитической пленки углерода вдоль длины стержня должна меняться от постоянного значения сотни Ом на линейном участке до нескольких МОм в конце покрытия и по закону от линейного до экспоненциального.

В данном способе получают только однородные по толщине и электропроводности пиролитические пленки углерода с малым сопротивлением (порядка 1 Ом/квадрат), и невозможно напылить пленку с переменным сопротивлением вдоль длины керамической заготовки, которое требуется для СВЧ-поглотителей ЛБВ.

Наиболее близким по технической сущности к заявляемому решению является способ изготовления резистивных сопротивлений для электроники путем нанесения пиролитических пленок из углеводородосодержащей газовой смеси на заготовки (патент РФ на изобретение №2818694 «Способ изготовления СВЧ-поглотителей», МПК H01Q17/00, опубл. 03.05.2024, бюл. № 13) в специальной установке. При изготовлении СВЧ-поглотителей с переменным сопротивлением по длине для электровакуумных СВЧ-приборов выполняют плазменный разряд в потоке газовой смеси азот-углеводороды или аргон-углеводороды при нормальных условиях в герметичном реакторе (объеме), при этом двигают электроды в процессе нанесения углеродной пленки вдоль заготовки поглотителя, а расход газовой смеси, мощность разряда и скорость движения электродов задают управляющей программой.

Предлагаемое техническое решение позволяет наиболее эффективно реализовать этот способ.

Техническим результатом заявляемого изобретения является полная автоматизация технологического процесса изготовления СВЧ-поглотителей с переменным сопротивлением по длине.

Технический результат достигается тем, что используется аппаратно-программный комплекс для изготовления СВЧ-поглотителей с переменным сопротивлением по длине заготовки-стержня для электровакуумных СВЧ-приборов, включающий реактор, держатель для заготовок СВЧ-поглотителей, высоковольтные электроды, устройство перемещения высоковольтных электродов, емкости для газов и по меньшей мере одно устройство системы автоматического управления процессом, также в него включены генератор плазмы на основе симметричного мультивибратора с высоковольтным резонансным контуром, соединенный через датчик тока с источником питания, а через цифро-аналоговый преобразователь и контроллер − с управляющей ЭВМ; шаговый двигатель для перемещения высоковольтных электродов, управляемый микроконтроллером, связанным с управляющей ЭВМ; емкости, содержащие компоненты газовой смеси, через регуляторы расходов газа связаны с системой автоматического управления и резервуаром для газовой смеси, который соединен с реактором и с системой автоматического управления; система автоматического управления включает совокупность электронных регулирующих устройств, специализированное программное обеспечение, управляющую ЭВМ, а специализированное программное обеспечение реализует блочно-функциональное управление элементами комплекса и содержит программные блоки, включающие модуль проверки и настройки компонентов комплекса, модуль формирования управляющих команд для генератора плазмы, модуль формирования управляющих команд для шагового двигателя, модуль базы данных свойств изделий, модуль базы данных технологических режимов изготовления изделий, а также модули, обеспечивающие стабильность процесса, контроля и хранения данных.

Сущность технического решения заключается в следующем. Переменное по толщине (с определенным заданным профилем сопротивления) углеродное покрытие формируется в устройстве, содержащем статичные и подвижные элементы, неуправляемые, управляемые и управляющие с помощью ЭВМ с установленным специализированным программным обеспечением (системой автоматического управления технологическим процессом), таким образом, происходит полная автоматизация процесса изготовления СВЧ-поглотителей с переменным сопротивлением по длине на основе использования современных микроконтроллерных средств измерения и управления параметрами технологического процесса, объединённых в единый аппаратно-программный комплекс.

Переменное по толщине с определенным заданным профилем сопротивления углеродное покрытие формируется путем механического перемещения электродов с высоковольтным плазменным разрядом между ними вдоль керамического стержня, на который осаждается пироуглерод из проточной смеси паров углеводородов и инертного газа внутри герметичного реактора при нормальных атмосферных условиях.

Параметры технологического процесса с помощью специальной программы, например в среде LabView, определяются для заданного профиля сопротивления (линейный, ступенчатый, экспоненциальный).

После помещения в реактор диэлектрической заготовки изолированный объем реактора продувается инертным газом для удаления остатков атмосферных газов. Время продува и расход инертного газа автоматически устанавливаются с помощью специализированного программного обеспечения.

Высоковольтная электрическая дуга зажигается в рабочей смеси газов при нормальном атмосферном давлении за счёт высоковольтного пробоя межэлектродного промежутка между вольфрамовыми электродами. Мощность разряда определяет температуру и минимальный диаметр плазменного шнура, при которых обеспечивается процесс пиролиза. Мощность дуги устанавливается управляющей программой через электронные управляющие устройства, а сама дуга зажигается по команде с управляющей ЭВМ.

Источник питания высоковольтной электрической дуги переменного тока изготовлен на основе автогенератора-инвертора, выполненного на базе двух MOSFET-транзисторов, по схеме ZVS-драйвера (Zero Voltage Switching). Преимуществом ZVS-драйвера является высокий КПД, защита от выгорания транзисторов при коротком замыкании на выходе трансформатора, и автоматическое поддержание стабильной генерации на резонансной частоте трансформатора при изменении нагрузочных параметров высоковольтной электрической дуги переменного тока в процессе пиролиза.

Изменение питающего автогенератор-инвертор постоянного напряжения позволяет управлять мощностью плазменной дуги.

Переменное по толщине (с определенным заданным профилем сопротивления) углеродное покрытие формируется за счёт определенной скорости механического перемещения электродов (с высоковольтным плазменным разрядом между ними) вдоль керамического стержня с помощью шагового двигателя, управляемого микроконтроллером, связанным с управляющей ЭВМ. Управляющая программа устанавливает и контролирует скорость перемещения электродов и время технологического процесса.

Состав газовой смеси и расход газовой смеси, обеспечивающие продув реактора, качественный состав и скорость осаждаемой углеродной пленки на стержне, регулируются системой автоматического управления через микроконтроллер и цифро-аналоговые преобразователи (ЦАП) через ротаметры, соединенные с соответствующими газовыми емкостями. Программно задаваемый поток газовой смеси в реакторе обеспечивает удаление продуктов распада углеводородов из области плазменной дуги и требуемое постоянное содержание в диапазоне 10±25 % углеводородов от общего объема в газовой смеси инертный газ-углеводороды, что в свою очередь обеспечивает требуемый качественный состав и скорость осаждаемой углеродной пленки на диэлектрическом стержне.

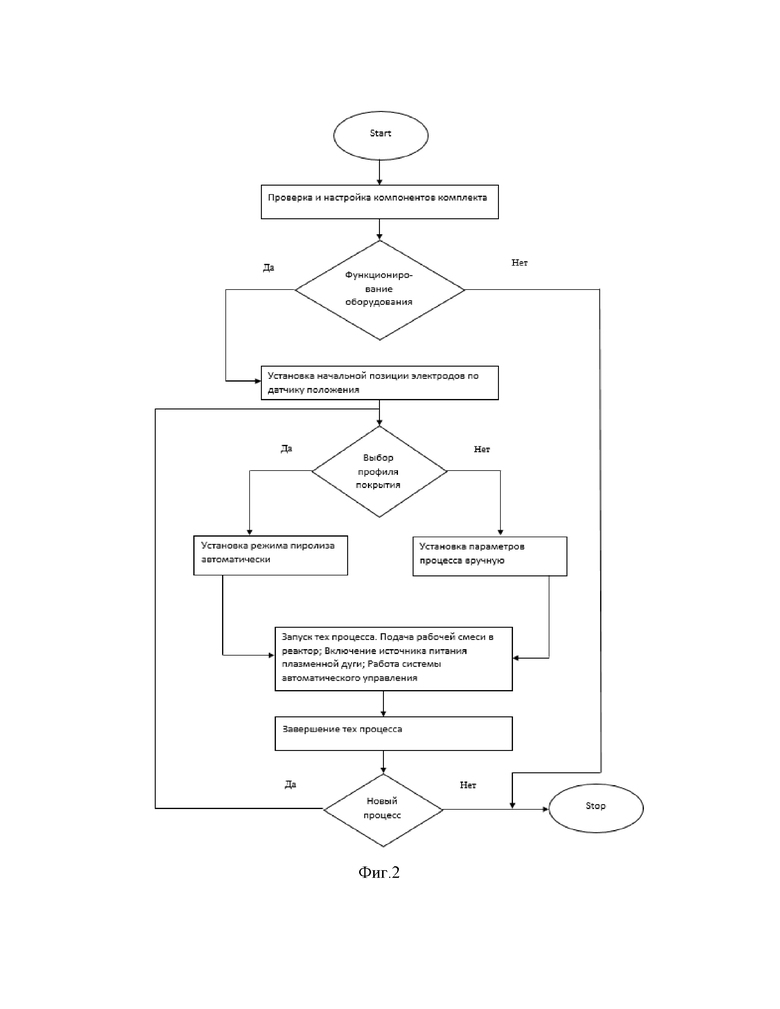

Разработанная в среде графического программирования NI LabVIEW программа для ЭВМ обеспечивает автоматическое управление работой всего комплекса: по заранее созданному алгоритму идет проверка и настройка компонентов комплекса, за которой следует проверка функционирования оборудования, установка режима технологического процесса, после чего происходит запуск технологического процесса (продув, подача рабочей смеси газов в реактор, включение источника питания плазменной дуги, включение движения шагового двигателя и прочее) – управление передается на блоки программы с выбором профиля покрытия, управление параметрами технологического процесса и контроль их величин, перемещение электродов вдоль диэлектрических стержней с требуемой скоростью, сбор, первичную обработку и накопление принимаемых данных о технологических параметрах, сохранение их в базе данных с завершением процесса система автоматического управления запрашивает продолжение или завершение работы комплекса.

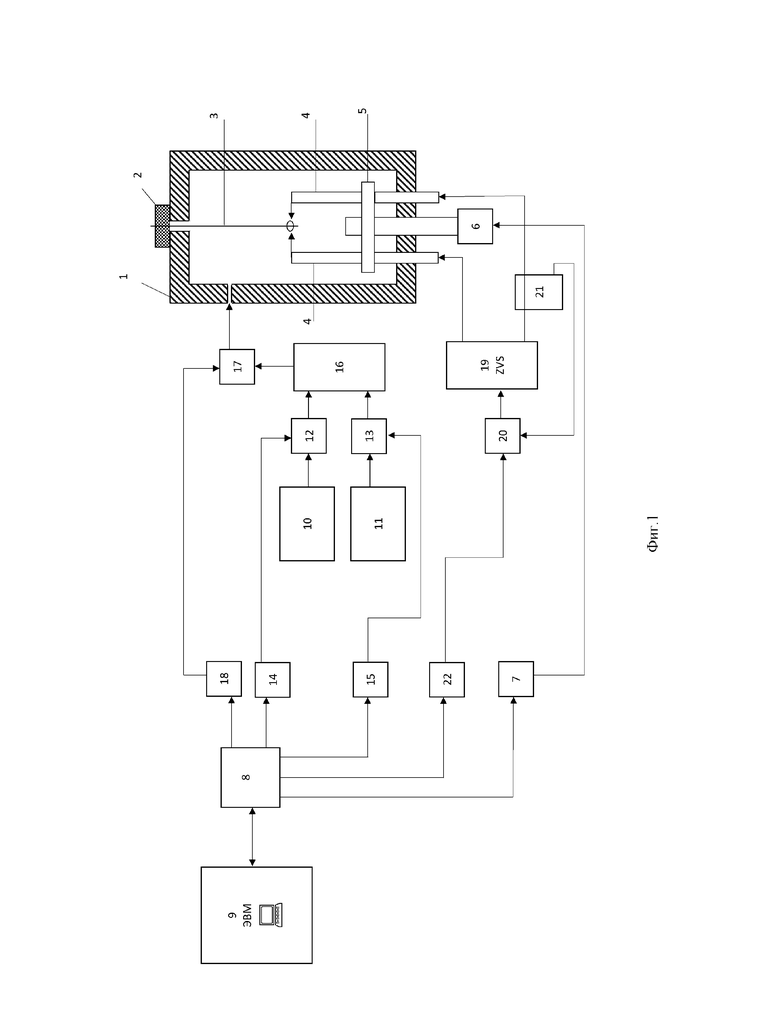

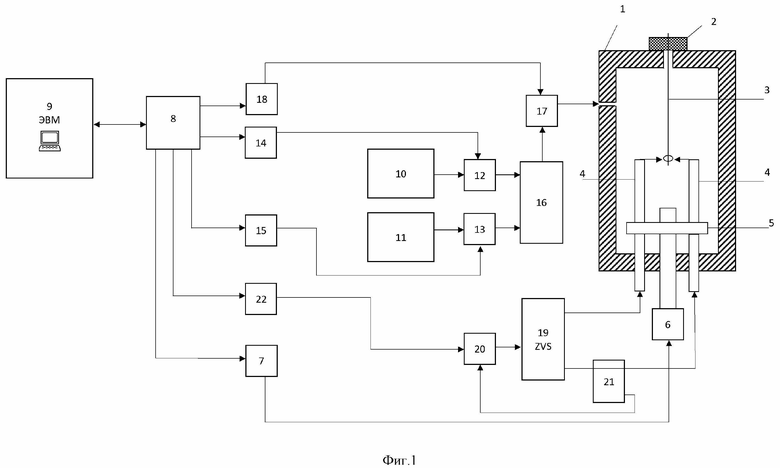

Изобретение поясняется фигурами. На фиг. 1 представлена блок-схема предлагаемого аппаратно-программного комплекса для изготовления СВЧ-поглотителей, где:

1 – реактор;

2 – держатель для заготовки;

3 – заготовка СВЧ-поглотителя;

4 – высоковольтные электроды;

5 – устройство перемещения высоковольтных электродов;

6 – шаговый двигатель;

7 – драйвер шагового двигателя;

8 – микроконтроллер;

9 – управляющая ЭВМ;

10 – емкость для азота;

11 – емкость для углеводородов;

12 – ротаметр расхода азота;

13 – ротаметр расхода углеводородов;

14 – ЦАП ротаметра азота;

15 – ЦАП ротаметра углеводорода;

16 – резервуар газовой смеси;

17 – ротаметр газовой смеси;

18 – ЦАП ротаметра газовой смеси;

19 – генератор плазмы;

20 – источник питания генератора плазмы;

21 – датчик тока;

22 – ЦАП источник питания генератора плазмы.

На фиг. 2 представлена блок-схема работы предлагаемого аппаратно-программного комплекса для изготовления СВЧ-поглотителей.

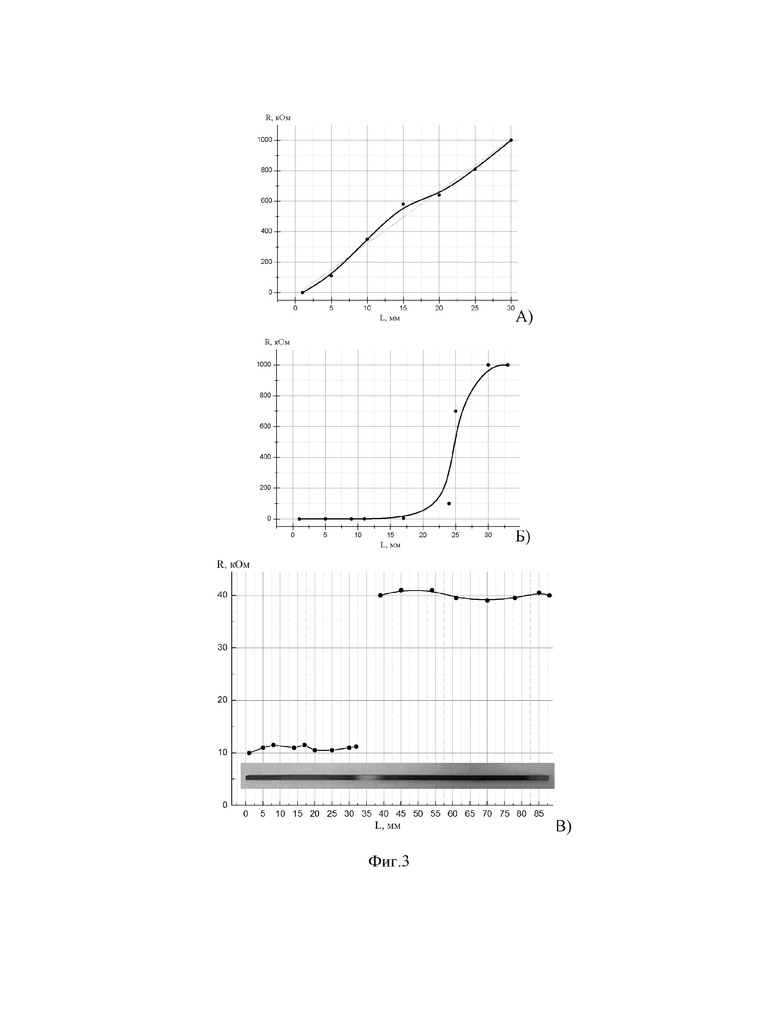

На фиг. 3 представлены графики результатов измерений характеристик образцов поглотителей с переменным сопротивлением по длине: с линейно-изменяющейся толщиной пиролитической поглощающей пленки (А); с плавным переходом от постоянной толщины пиролитической поглощающей пленки к экспоненциально изменяющейся толщине пиролитической поглощающей пленки (Б); со ступенчатым поглощающим покрытием и внешний вид поглотителя со ступенчатым поглощающим покрытием (В), изготовленных с использованием предлагаемого аппаратно-программного комплекса.

Аппаратно-программный комплекс для изготовления СВЧ-поглотителей (фиг. 1) состоит из следующих компонентов, которые связаны между собой и функционируют следующим образом.

Реактор 1 представляет собой замкнутый от внешней среды проточный термостабилизированный объем, в который из смесителя газов 16 через ротаметр 17, управляемый ЦАП 18, подается контролируемый расход рабочей смеси газов. В реакторе установлены держатель 2 для заготовок СВЧ-поглотителей 3, высоковольтные электроды 4, устройство перемещения высоковольтных электродов 5 с помощью шагового двигателя 6. После установки в держатель заготовки для проведения технологического процесса, проходит проверка работоспособности и настройки всех элементов комплекса, электроды устанавливаются в начальное положение. Оператор управляющей ЭВМ 9 из библиотеки выбирает требуемый режим. С помощью специальной программы устанавливают параметры технологического процесса (если в библиотеке отсутствует необходимый режим, то параметры устанавливаются вручную): мощность (ток) источника питания 20 генератора плазмы 19, расход компонентов газовой смеси из 10 и 11, расход рабочей смеси газов из 16, длительность технологического процесса и т.д. Начинается технологический процесс: продув реактора в течение некоторого времени, включаются генератор плазмы 19 и движение высоковольтных электродов 5 вдоль заготовки-стержня с помощью шагового двигателя 6, управляемого микроконтроллером 8 через драйвер 7. Во время рабочего цикла мощность генератора плазмы 19 стабилизируется с помощью источника питания 20, уровень мощности которого задается микроконтроллером 8 через ЦАП 22 и контролируется датчиком тока 21. Соотношения и расход между компонентами газовой смеси (азотом и углеводородами), а также расход рабочей смеси газов задается управляющей ЭВМ 9 через микроконтроллер 8, ЦАП 14,15,18 и автоматически поддерживается ротаметрами 12, 13, 17. Движение электродов в рабочем цикле задается программой в виде функции скорости (линейной, ступенчатой, квадратичной, экспоненциальной и др.) в зависимости от выбранного режима. Специализированная программа, разработанная в среде графического программирования NI LabVIEW, обеспечивает автоматическое управление работой всего комплекса.

Пример 1. Изготовление СВЧ-поглотителя с линейно-изменяющейся толщиной пиролитической поглощающей пленки (0.2-0.02) мкм (сопротивлением от 0.3 кОм до 700 кОм) в предложенном аппаратно-программном комплексе

С помощью специализированной управляющей программы устанавливают параметры технологического процесса: мощность разряда 20 Вт, расход газовой рабочей смеси, состоящей из 20% паров изопропилового спирта и 80% азота, составляет 2×10-4 м3/с, скорость движения электродов (линейно-изменяющаяся от 0.01 до 0.8 мм/с), время технологического процесса 80 с.

Источник питания высоковольтной электрической плазменной дуги переменного тока изготовлен на основе автогенератора-инвертора, выполненного на базе двух MOSFET-транзисторов, по схеме ZVS-драйвера (Zero Voltage Switching). Изменение питающего автогенератор-инвертор постоянного напряжения позволяет управлять мощностью плазменной дуги.

Электрическая дуга зажигается в рабочей смеси газов при нормальном атмосферном давлении за счёт высоковольтного пробоя межэлектродного промежутка между вольфрамовыми электродами по управляющей команде, включающей питание ZVS-драйвера.

Вольфрамовые электроды, формирующие в рабочей зоне реактора плазменный шнур перпендикулярно диэлектрическому стержню, перемещаются вдоль стержня с помощью шагового двигателя, управляемого микроконтроллером на основе Arduino Mega, связанным с управляющей ЭВМ.

Устройство перемещения электродов имеет минимальный шаг 100 мкм при погрешности позиционирования ≤25 мкм.

Проводят полностью автоматизированный технологический процесс.

Были проведены измерения образца для контроля характеристик поглотителя. Результаты измерений представлены на фиг. 3А.

Пример 2. Изготовление СВЧ-поглотителя с экспоненциально изменяющейся толщиной пиролитической поглощающей пленки (0.25-0.015) мкм (сопротивлением соответственно 0.2 кОм – 900 кОм) в предложенном аппаратно-программном комплексе

С помощью специализированной управляющей программы устанавливают параметры технологического процесса: мощность разряда 30 Вт, расход газовой рабочей смеси, состоящей из 25% паров изопропилового спирта и 75% азота, составляет 3×10-4 м3/с, скорость движения электродов (экспоненциально изменяющаяся от 0.015 мм/с), время технологического процесса 120 с. Проводят технологический процесс.

Были проведены измерения образца для контроля характеристик поглотителя. Результаты измерений представлены на фиг. 3Б.

Пример 3. Изготовление СВЧ-поглотителя со ступенчатым покрытием двух участков углеродной пленки 0.3 кОм и 40 кОм в предложенном аппаратно-программном комплексе

С помощью специализированной управляющей программы устанавливают параметры технологического процесса: мощность разряда 30 Вт на участке 0.3 кОм и 18 Вт на участке 40 кОм, расход газовой смеси, состоящей из 10 % паров изопропилового спирта и 90% азота одинаков на обоих участках и равен 1.5×10-4 м3/с, скорость движения электродов постоянная и равна 0.15 мм/ с, время технологического процесса 140 с. Проводят технологический процесс.

Результаты измерений для контроля характеристик поглотителя и внешний вид поглотителя со ступенчатым покрытием представлены на фиг. 3В.

Результаты измерений полученных образцов СВЧ-поглотителей с переменным сопротивлением по длине подтверждают получение требуемых профилей поглощающего покрытия. Таким образом, применение заявляемого аппаратно-программного комплекса позволяет полностью автоматизировать процесс изготовления СВЧ-поглотители с заданной изменяющейся толщиной пиролитической поглощающей пленки, что доказывает достижение заявленного технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЧ-ПОГЛОТИТЕЛЕЙ | 2023 |

|

RU2818694C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЧ-ПОГЛОТИТЕЛЕЙ | 2021 |

|

RU2782515C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ СВЧ-ПОГЛОТИТЕЛЕЙ | 2021 |

|

RU2778283C1 |

| Устройство для плазмохимического осаждения алмазных покрытий | 2020 |

|

RU2763713C1 |

| МОЛЕКУЛЯРНЫЙ ИСТОЧНИК ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ | 2013 |

|

RU2564121C2 |

| ПЛАЗМЕННЫЙ ИСТОЧНИК ЭНЕРГИИ | 2011 |

|

RU2485727C2 |

| Способ изготовления таблетированного ядерного топлива | 2017 |

|

RU2664738C1 |

| СПОСОБ ОЧИСТКИ, ДЕСТРУКЦИИ И КОНВЕРСИИ ГАЗА | 2011 |

|

RU2486719C1 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ ОРГАНИЧЕСКИХ ОТХОДОВ И МОБИЛЬНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2331020C1 |

| Способ электрогидродинамической обработки вязких жидкостей, эмульсий, суспензий и устройство для его осуществления | 2022 |

|

RU2796856C1 |

Изобретение относится к области электронной техники и служит для изготовления СВЧ-поглотителей электровакуумных СВЧ-приборов. Технический результат − полная автоматизация технологического процесса изготовления СВЧ-поглотителей с переменным сопротивлением по длине. Результат достигается тем, что предложен аппаратно-программный комплекс для изготовления СВЧ-поглотителей с переменным сопротивлением по длине заготовки-стержня для электровакуумных СВЧ-приборов, включающий реактор, держатель для заготовок СВЧ-поглотителей, высоковольтные электроды, устройство перемещения высоковольтных электродов, емкости для газов и по меньшей мере одно устройство системы автоматического управления процессом, отличающийся тем, что содержит генератор плазмы на основе симметричного мультивибратора с высоковольтным резонансным контуром, соединенный через датчик тока с источником питания, а через цифро-аналоговый преобразователь и контроллер − с управляющей ЭВМ, шаговый двигатель для перемещения высоковольтных электродов, управляемый микроконтроллером, связанным с управляющей ЭВМ. 3 ил.

Аппаратно-программный комплекс для изготовления СВЧ-поглотителей с переменным сопротивлением по длине заготовки-стержня для электровакуумных СВЧ-приборов, включающий реактор, держатель для заготовок СВЧ-поглотителей, высоковольтные электроды, устройство перемещения высоковольтных электродов, емкости для газов и по меньшей мере одно устройство системы автоматического управления процессом, отличающийся тем, что содержит генератор плазмы на основе симметричного мультивибратора с высоковольтным резонансным контуром, соединенный через датчик тока с источником питания, а через цифро-аналоговый преобразователь и контроллер − с управляющей ЭВМ; шаговый двигатель для перемещения высоковольтных электродов, управляемый микроконтроллером, связанным с управляющей ЭВМ; емкости, содержащие компоненты газовой смеси, через регуляторы расходов газа связаны с системой автоматического управления и резервуаром для газовой смеси, который соединен с реактором и с системой автоматического управления; система автоматического управления включает совокупность электронных регулирующих устройств, специализированное программное обеспечение, управляющую ЭВМ, а специализированное программное обеспечение реализует блочно-функциональное управление элементами комплекса и содержит программные блоки, включающие модуль проверки и настройки компонентов комплекса, модуль формирования управляющих команд для генератора плазмы, модуль формирования управляющих команд для шагового двигателя, модуль базы данных свойств изделий, модуль базы данных технологических режимов изготовления изделий, а также модули, обеспечивающие стабильность процесса, сбор, контроль, обработку и хранение данных.

| УСТРОЙСТВО И СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ СВЧ-ПОГЛОТИТЕЛЕЙ | 2021 |

|

RU2778283C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЧ-ПОГЛОТИТЕЛЕЙ | 2021 |

|

RU2782515C1 |

| KR 20040089283 A, 21.10.2004 | |||

| CN 106356638 B, 07.05.2019. | |||

Авторы

Даты

2025-04-15—Публикация

2024-07-11—Подача