Изобретение относится к области электронной техники и может быть использовано для изготовления СВЧ-поглотителей электровакуумных СВЧ-приборов, например, ламп бегущей волны (ЛБВ) с улучшенными эксплуатационными характеристиками.

К СВЧ-поглотителям предъявляют высокие требования по твердости, термостойкости, высокому коэффициенту поглощения и малому коэффициенту отражения электромагнитной волны. Наилучшими характеристиками обладают пленки углерода с высокой твердостью.

Известен способ нанесения пленки твердого углерода на стержни при изготовлении резистивных сопротивлений путем нанесения пиролитических пленок из углеводородосодержащей газовой смеси (https://9zip.ru/instructions/carbon_precision_resistors.htm).

Нанесение пиролитической пленки углерода на детали выполняется в реакторе − длинной керамической трубе, нагреваемой снаружи нихромовыми нагревателями до температуры внутри трубы 1200-13000С. Торцы имеют вакуумплотные уплотнения со штуцерами для подачи в рабочий объем углеводородной смеси газов (гептан-метан) и откачки форвакуумным насосом. Для обеспечения равномерности покрытия деталей пленкой пиролитического углерода труба вращается, а рабочая смесь газов подается попеременно с разных концов трубы. Данный способ обеспечивает массовое покрытие деталей, но только с равномерным, однородным покрытием пиролитического углерода.

Недостатком указанного способа является невозможность получать градиентные покрытия с изменяющимся коэффициентом поглощения, так как для СВЧ-поглотителей ЛБВ из стержней пиролитического нитрида бора, оксида бериллия и др. сопротивление (величина поглощения) пиролитической пленки углерода вдоль длины стержня должна меняться от постоянного значения сотни Ом на линейном участке, до нескольких МОм в конце покрытия и по закону от линейного до экспоненциального.

Наиболее близким к заявляемому способу является способ формирования сверхтвердого углеродного покрытия на кремнии в вакууме (патент РФ № 2342468, опуб. 27.12.2008 г., бюл. №36). В этом способе формирование сверхтвердого углеродного покрытия осуществляется путем импульсного электродугового вакуумного распыления графитового электрода за счет импульсного разряда. Параметры разряда: емкость батареи 1000мкФ, напряжение 250-370 В, длительность разряда 0.25-0.3 мсек, частота (1-5) Гц. При этом получают углеродную плазму с энергией ионов (40-100) эВ, которая конденсируясь на кремниевой подложке образует аморфную структуру из различным образом ориентированных групп-кластеров атомов углерода с тетраэдрической координацией, характерной для алмаза. Электропроводность пленок углерода получают за счет легирования атомами азота.

В данном способе получают только однородные по толщине и электропроводности пиролитические пленки углерода с малым сопротивлением (порядка 1 Ом/квадрат), и невозможно напылить пленку с переменным сопротивлением вдоль длины керамической заготовки, которое требуется для СВЧ поглотителей ЛБВ.

Техническим результатом заявляемого изобретения является получение СВЧ-поглотителей с переменным сопротивлением по длине.

Технический результат достигается тем, что при изготовлении СВЧ- поглотителей с переменным сопротивлением по длине для электровакуумных СВЧ-приборов, заготовку поглотителя из диэлектрика помещают в герметичный реактор и проводят продув объема реактора инертным газом, при нормальных условиях выполняют плазменный разряд мощностью 0,2-40 Вт в потоке газовой смеси инертный газ-углеводороды, содержащей 10-25 % углеводородов от общего объема, при этом двигают электроды в процессе нанесения углеродной пленки вдоль заготовки поглотителя, а расход газовой смеси, мощность разряда, скорость движения электродов и время технологического процесса задают управляющей программой.

Сущность технического решения заключается в следующем. Электрическая дуга зажигается в рабочей смеси газов при нормальном атмосферном давлении за счёт высоковольтного пробоя межэлектродного промежутка между вольфрамовыми электродами по управляющей команде. Мощность разряда 0,20-40 Вт определяет температуру и минимальный диаметр плазменного шнура, при которых обеспечивается процесс пиролиза. Переменное по толщине (с определенным заданным профилем сопротивления) углеродное покрытие формируется за счёт установленной и контролируемой управляющей программой скорости механического перемещения электродов с высоковольтным плазменным разрядом между ними вдоль керамического стержня (или керамического стержня вдоль электродов), на который осаждается пироуглерод из проточной смеси паров углеводородов и инертного газа внутри герметичного реактора при нормальных атмосферных условиях.

Заданный расход газовой смеси обеспечивает постоянное содержание в диапазоне 10-25 % углеводородов от общего объема в газовой смеси инертного газа-углеводороды, что обеспечивает качественный состав и скорость осаждаемой углеродной пленки на стержне. При меньших концентрациях углеводородов скорость осаждения пиролитической пленки низкая, при больших - появляется сажа.

После помещения в реактор диэлектрической заготовки, изолированный объем реактора продувается инертным газом, чтобы удалить остатки атмосферных газов. Проведение процесса пиролиза в закрытом герметичном объеме (реакторе) обеспечивает необходимый диапазон соотношения углеводородов к инертному газу и необходимую чистоту подаваемой смеси газов, так как неконтролируемые примеси кислорода, паров воды, углекислого газа и др. тормозят процесс пиролиза, снижают качество осаждаемой углеродной пленки. Плазменный высоковольтный разряд при нормальных атмосферных условиях экономически выгоден, так как для процесса пиролиза не требуется дорогих вакуумных установок и, в тоже время, обеспечивает большую скорость осаждения углеродной пленки, чем при низких давлениях.

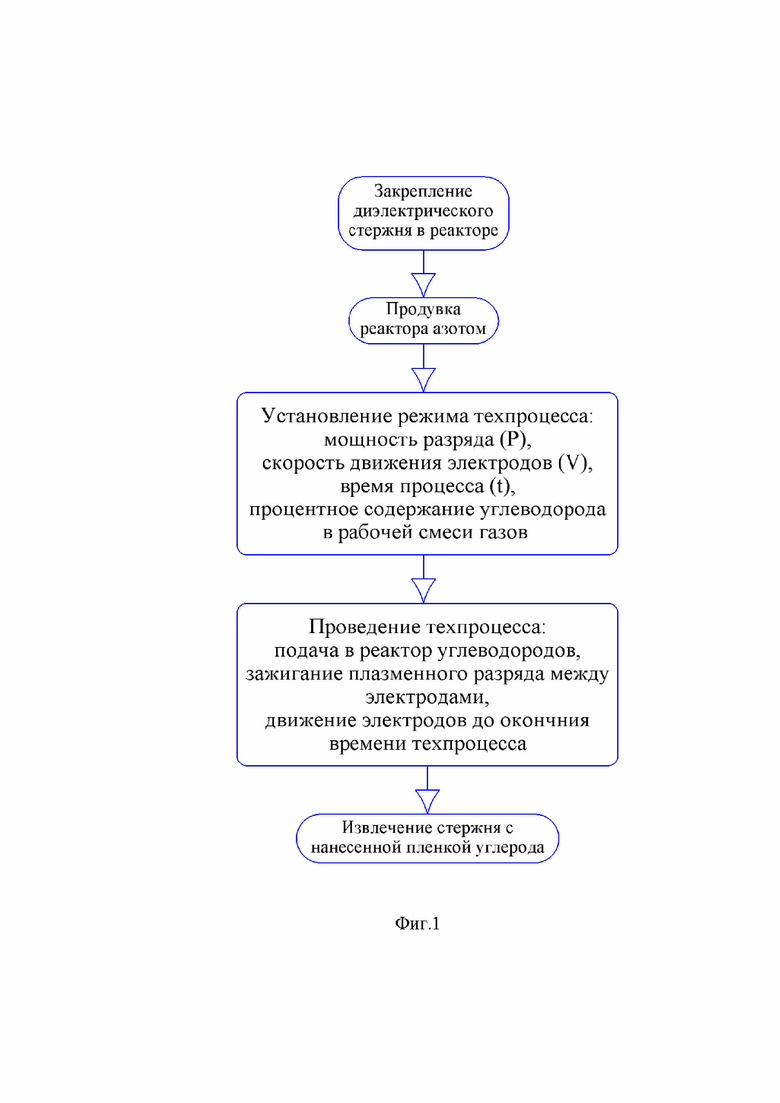

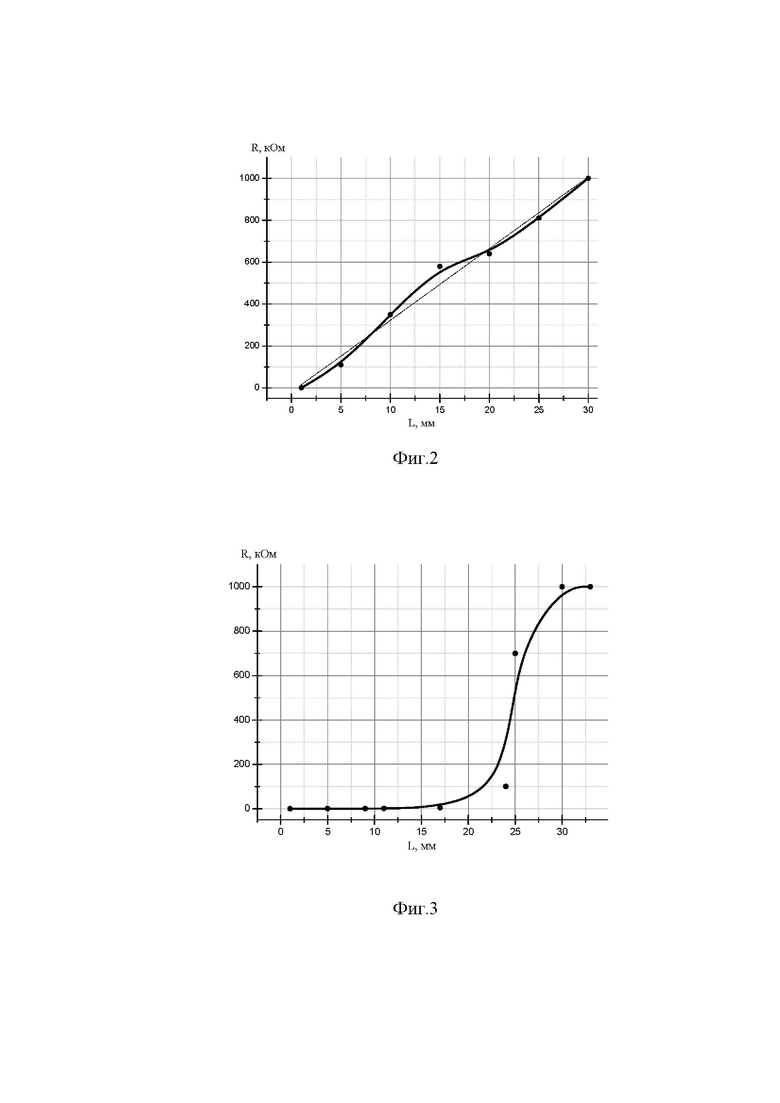

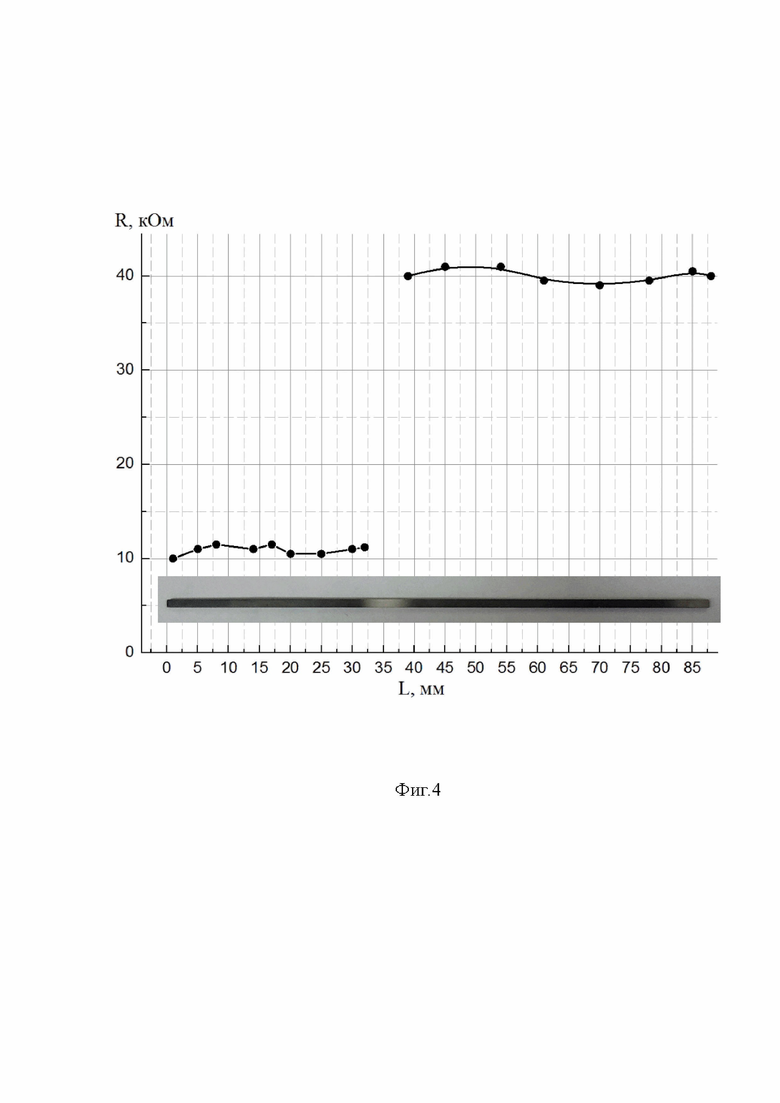

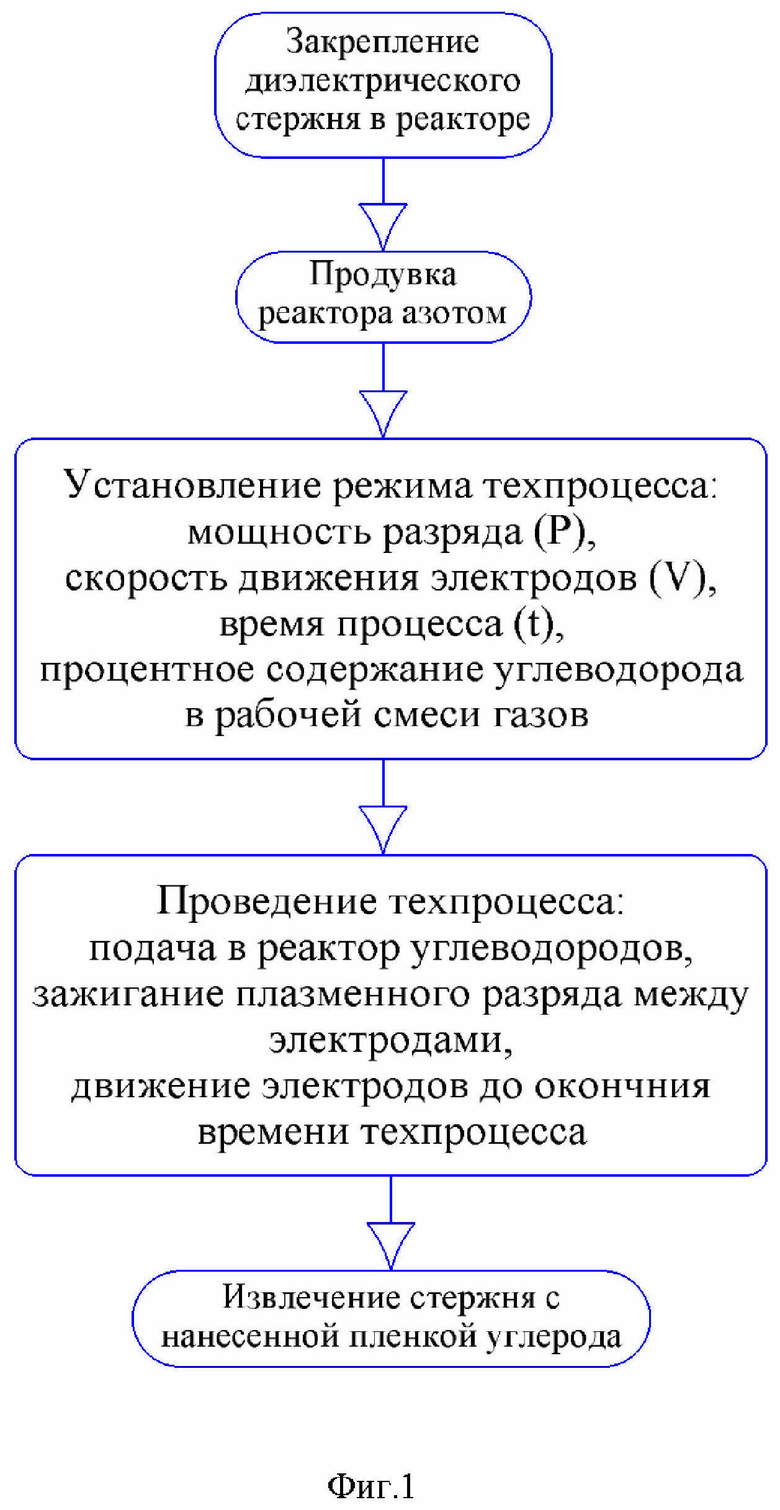

Изобретение поясняется чертежами. На фиг. 1 представлена блок-схема предлагаемого способа нанесения углеродного покрытия; на фиг.2 представлен график результатов измерений характеристик образца поглотителя с линейно-изменяющейся толщиной пиролитической поглощающей пленки; на фиг 3. представлен график результатов измерений характеристик образца поглотителя с плавным переходом от постоянной толщины пиролитической поглощающей пленки к экспоненциально- изменяющейся толщиной пиролитической поглощающей пленки; на фиг. 4 представлен график результатов измерений характеристик образца поглотителя со ступенчатым покрытием и его внешний вид.

Предлагаемый способ нанесения углеродного покрытия реализуется следующим образом (фиг.1.): стержень из диэлектрика устанавливают внутри реактора между высоковольтными электродами, проводят продувку инертным газом для удаления нежелательных газовых примесей. С помощью управляющей программы устанавливают мощность разряда, требуемый расход газовой смеси, контролируемую скорость движения электродов вдоль стержня на весь процесс и контролируемое время технологического процесса для получения нужных характеристик поглотителя СВЧ-энергии. Затем подают рабочую смесь газов, выполняют плазменный разряд, одновременно начинают двигать электроды. За определенное время (установленное и контролируемое с помощью управляющей программы) достигается необходимая длина и толщина покрытия стержня углеродной пленкой. Убирают подачу напряжения и прекращают двигать электроды. прекращают подачу газовой смеси. Извлекают готовый стержень с нанесенной пиролитической пленкой (например, такой как на фиг.4).

Пример 1. Изготовление СВЧ-поглотителя с линейно-изменяющейся толщиной пиролитической поглощающей пленки (0,2-0,02) мкм (сопротивлением от 0,3 кОм до 700 кОм).

Заготовку из пиролитического нитрида бора помещают в реактор. Изолированный объем реактора продувается азотом, чтобы удалить остатки атмосферных газов. С помощью управляющей программы устанавливают мощность разряда 20 Вт, обеспечивая стабильный и узкий (диаметром не более 2.0 мм) плазменный шнур разряда, расход газовой рабочей смеси, состоящей из 20% паров изопропилового спирта и 80% азота, составляет 2х10-4 м3/с, скорость движения электродов - линейно-изменяющаяся от 0,01 до 0,8 мм/с, время технологического процесса 80 с. Проводят технологический процесс.

Были проведены измерения образца для контроля характеристик поглотителя. Результаты измерений представлены на фиг.2.

Пример 2. Изготовление СВЧ-поглотителя с экспоненциально- изменяющейся толщиной пиролитической поглощающей пленки (0,25-0,015) мкм, (сопротивлением соответственно 0,2 кОм - 900 кОм).

Заготовку из пиролитического нитрида бора помещают в реактор. Изолированный объем реактора продувается азотом, чтобы удалить остатки атмосферных газов. С помощью управляющей программы устанавливают мощность разряда 30 Вт, расход газовой рабочей смеси, состоящей из 25% паров изопропилового спирта и 75% азота, составляет 3х10-4 м3/с, скорость движения электродов также будет изменяющейся от 0,02 мм/с на линейном участке до экспоненциальной, время технологического процесса, 120 с. Проводят технологический процесс.

Были проведены измерения образца для контроля характеристик поглотителя. Результаты измерений представлены на фиг. 3.

Пример 3. Изготовление СВЧ-поглотителя со ступенчатым покрытием

двух участков углеродной пленки 10 кОм и 40 кОм.

Заготовку из пиролитического нитрида бора помещают в реактор. Изолированный объем реактора продувается азотом, чтобы удалить остатки атмосферных газов. С помощью управляющей программы устанавливают мощность разряда 6 Вт на участке 10 кОм и 2 Вт на участке 40 кОм, расход газовой смеси, состоящей из 10 % паров изопропилового спирта и 90% азота одинаков на обоих участках и равен 1,5х10-4 м3/с, скорость движения электродов постоянная и равна 0,15 мм/ с, время технологического процесса 140 с. Проводят технологический процесс.

Результаты измерений для контроля характеристик поглотителя и внешний вид поглотителя со ступенчатым покрытием представлены на фиг. 4.

Таким образом, изготовление образцов СВЧ-поглотителей и последующее измерение характеристик полученных образцов, показали, что при нормальных условиях применение заявляемого способа позволяет получать СВЧ-поглотители с заданной изменяющейся толщиной пиролитической поглощающей пленки, что доказывает достижение заявленного технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТНО-ПРОГРАММНЫЙ КОМПЛЕКС ДЛЯ ИЗГОТОВЛЕНИЯ СВЧ-ПОГЛОТИТЕЛЕЙ | 2024 |

|

RU2838391C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЧ-ПОГЛОТИТЕЛЕЙ | 2021 |

|

RU2782515C1 |

| Способ нанесения антиэмиссионного покрытия из пиролитического углерода на сеточные электроды мощных электровакуумных приборов | 2020 |

|

RU2759822C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ СВЧ-ПОГЛОТИТЕЛЕЙ | 2021 |

|

RU2778283C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ АЛМАЗОПОДОБНОГО УГЛЕРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2567770C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНЫХ СЛОЕВ УГЛЕРОДА СО СВОЙСТВАМИ АЛМАЗА | 2013 |

|

RU2532749C9 |

| ГИДРОФОБНОЕ ПОКРЫТИЕ С УЛЬТРАНИЗКОЙ ОТРАЖАТЕЛЬНОЙ СПОСОБНОСТЬЮ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2721531C2 |

| ГАЗОСТРУЙНЫЙ СПОСОБ ОСАЖДЕНИЯ АЛМАЗНЫХ ПЛЕНОК С АКТИВАЦИЕЙ В ПЛАЗМЕ СВЧ РАЗРЯДА | 2022 |

|

RU2788258C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ АЛМАЗНЫХ ПОКРЫТИЙ | 2022 |

|

RU2792526C1 |

| СВЧ ПЛАЗМЕННЫЙ КОНВЕРТОР | 2013 |

|

RU2522636C1 |

Использование: изобретение относится к области электронной техники и может быть использовано для изготовления СВЧ-поглотителей электровакуумных СВЧ-приборов, например, ламп бегущей волны (ЛБВ) с улучшенными эксплуатационными характеристиками. Сущность: при изготовлении СВЧ-поглотителей с переменным сопротивлением по длине для электровакуумных СВЧ-приборов заготовку поглотителя из диэлектрика помещают в герметичный реактор и проводят продув объема реактора инертным газом, при нормальных условиях выполняют плазменный разряд мощностью 0,20-40 Вт в потоке газовой смеси инертный газ-углеводороды, содержащей 10-25% углеводородов от общего объема, при этом двигают электроды в процессе нанесения углеродной пленки вдоль заготовки поглотителя, а расход газовой смеси, мощность разряда, скорость движения электродов и время технологического процесса задают управляющей программой. Технический результат: получение СВЧ-поглотителей с переменным сопротивлением по длине. 4 ил.

Способ изготовления СВЧ-поглотителей с переменным сопротивлением по длине для электровакуумных СВЧ-приборов, отличающийся тем, что заготовку поглотителя из диэлектрика помещают в герметичный реактор и проводят продувку реактора инертным газом, при нормальных условиях выполняют плазменный разряд мощностью 0,2-40 Вт в потоке газовой смеси инертный газ-углеводороды, содержащей 10-25% углеводородов от общего объема, при этом двигают электроды в процессе нанесения углеродной пленки вдоль заготовки поглотителя, а расход газовой смеси, мощность разряда, скорость движения электродов и время технологического процесса задают управляющей программой.

| СПОСОБ ФОРМИРОВАНИЯ СВЕРХТВЕРДОГО ЛЕГИРОВАННОГО УГЛЕРОДНОГО ПОКРЫТИЯ НА КРЕМНИИ В ВАКУУМЕ | 2007 |

|

RU2342468C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЧ-ПОГЛОТИТЕЛЕЙ | 2021 |

|

RU2782515C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ СВЧ-ПОГЛОТИТЕЛЕЙ | 2021 |

|

RU2778283C1 |

| US 5763072 A, 09.06.1998 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ ПОГЛОТИТЕЛЕЙ СВЧ-ЭНЕРГИИ | 2012 |

|

RU2510926C1 |

Авторы

Даты

2024-05-03—Публикация

2023-12-11—Подача