Изобретение относится к области электронной техники и может быть использовано для изготовления СВЧ поглотителей спиральных ЛБВ с улучшенными эксплуатационными характеристиками.

К пленочным СВЧ-поглотителям предъявляют высокие требования по твердости, термостойкости, высокому коэффициенту поглощения и малому коэффициенту отражения электромагнитной волны. Наилучшими характеристиками обладают пленки углерода с высокой твердостью.

Известен способ формирования сверхтвердого аморфного углеродного покрытия в вакууме (патент РФ №2430986, опубл. 20.02.2011 г., бюл. №5) для улучшения эксплуатационных характеристик различных инструментов и деталей. Согласно предлагаемому способу, поверхности деталей обрабатывают ионами аргона, затем при помощи импульсного потока углеродной плазмы из множества катодных пятен формируют сверхтвердое, углеродное, термостойкое покрытие. Предлагаемый способ не может быть использован для изготовления СВЧ-поглотителей, так как наносимые покрытия имеют преимущественно SP3 тип связи между атомами углерода, что характерно для алмаза, и поэтому углеродные пленки имеют слишком большое сопротивление.

Известен также способ формирования сверхтвердого углеродного покрытия на кремнии в вакууме (патент РФ №2342468, опуб. 27.12.2008 г., бюл. №36). В этом способе формирование сверхтвердого углеродного покрытия осуществляется путем импульсного электродугового вакуумного распыления графитового электрода за счет импульсного разряда. Параметры разряда: емкость батареи 1000 мкФ, напряжение 250-370 В, длительность разряда 0.25-0.3 мсек, частота (1-5) Гц. При этом получают углеродную плазму с энергией ионов (40-100) эВ, которая, конденсируясь на кремниевой подложке, образует аморфную структуру из различным образом ориентированных групп-кластеров атомов углерода с тетраэдрической координацией, характерной для алмаза. Электропроводность пленок углерода получают за счет легирования атомами азота.

В данном способе получают только однородные по толщине и электропроводности пиролитические пленки углерода с малым сопротивлением (порядка 1 Ом/см), и невозможно напылить пленку с переменным сопротивлением вдоль длины керамической заготовки, которое требуется для СВЧ поглотителей ЛБВ.

Наиболее близким по технической сущности способом нанесения пиролитической пленки твердого углерода на стержни является способ изготовления резистивных сопротивлений для электроники путем нанесения пиролитических пленок из углеводородосодержащей газовой смеси на заготовки (https://9zip.ru/instructions/carbon_precision_resistors.htm).

Согласно этому способу, нанесение пиролитической пленки на детали происходит в реакторе - длинной керамической трубе, нагреваемой снаружи нихромовыми нагревателями до температуры внутри трубы 1200-1300°С. Торцы имеют вакуумплотные уплотнения со штуцерами для подачи в рабочий объем углеводородной смеси газов (гептан-метан) и откачки форвакуумным насосом. Для обеспечения равномерности покрытия деталей пленкой пиролитического углерода труба вращается, а рабочая смесь газов подается попеременно с разных концов трубы. Данный способ обеспечивает массовое покрытие деталей, но только с равномерным, однородным покрытием пиролитического углерода.

Для СВЧ-поглотителей ЛБВ из стержней пиролитического нитрида бора, оксида бериллия и др. сопротивление (величина поглощения) пиролитической пленки углерода вдоль длины стержня должно меняться от постоянного значения сотни Ом на линейном участке до нескольких МОм в конце покрытия и по закону от линейного до экспоненциального.

Техническим результатом изобретения является получение СВЧ-поглотителей с переменным сопротивлением по длине, причем изменение сопротивления по длине керамического стержня может происходить от линейного закона до экспоненциального.

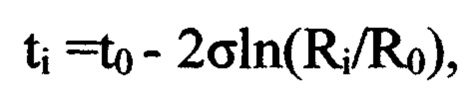

Технический результат достигается способом изготовления СВЧ поглотителей, включающим нанесение пиролитической пленки углерода из смеси углеводородосодержащих газов на керамические заготовки, закрепленные во вращающейся оснастке внутри реактора, с использованием накладок. Нанесение пленки проводят за несколько циклов, в первом цикле на заготовках размещают накладки самого большого размера, во втором и последующих циклах уменьшают каждый раз размеры накладок, последний цикл нанесения пленки проводят без накладок; при этом содержание углеводородов в рабочей смеси газов составляет 15-50%, температура внутри реактора составляет 700°С≤Т≤1100°С, время проведения i -го цикла рассчитывается по формуле:

где Ri - требуемое минимальное сопротивление в i -том цикле, Ом; R0 -постоянная процесса, Ом; σ - постоянная экспоненциального роста сопротивления, сек; t0 - время зародышеобразования пиролитической пленки, сек; контроль сопротивления образовавшейся пленки углерода проводят после каждого цикла, накладки выполняют из никеля или палладия, оставляют зазор между заготовкой и накладкой не более 0,6d, где d - максимальный поперечный размер сечения заготовки, а циклы можно проводить в обратном порядке.

Согласно заявляемому способу, нанесение пиролитической пленки углерода на керамические заготовки выполняется в реакторе, который представляет собой длинную кварцевую или керамическую трубу, нагреваемую снаружи, например, нихромовыми нагревателями, до температуры внутри трубы 700-1100°С. Торцы трубы имеют вакуумплотные уплотнения со штуцерами для подачи в рабочий объем углеводородной смеси газов (например, гексан-азот или гептан-азот, метан-аргон) и откачки форвакуумным насосом.

Для получения пиролитических пленок углерода с оптимальными характеристиками по проводимости, твердости, низкому коэффициенту температурного изменения сопротивления, требуется внутри реактора обеспечить оптимальные условия по температуре, концентрации углеводородов, скорости прокачки, времени проведения процесса и т.д. При выполнении этих условий будут осаждаться качественные пленки углерода. Чтобы получить равномерное покрытие углерода на большом количестве заготовок, заготовки закрепляются в оснастке, которая вращается внутри реактора.

Для получения оптимальных характеристик пиролитических пленок углерода на установке проводят эксперименты по оценке зависимости электропроводности пленок углерода от температуры технологического процесса для рабочей смеси газов и зависимости роста сопротивления от времени технологического процесса, а также определяют время зародышеобразования to и рассчитывают постоянные процесса R0 и σ.

Как показали эксперименты, при Т ≤750°С получаются углеродные пленки с высоким сопротивлением, однако сам процесс нестабилен, идет слишком медленно или прекращается. При Т ≥1100°С пленки растут слишком быстро, покрытие шероховатое, а в объеме реактора образуется сажа, при этом трудно контролировать время для получения градиентного сопротивления.

Содержание углеводородов (G %) в рабочей смеси также должно быть оптимальным. При G ≤5% скорость осаждения слишком маленькая, процесс идет долго, экономически невыгодно. При G ≥50% покрытие рыхлое, появляется сажа. Оптимальное содержание углеводородов (15-50) %.

Время зародышеобразования (соединения нескольких адсорбированных атомов в небольшие скопления) зависит от материала заготовки, методов очистки, параметров технологического процесса и т.п. Экспериментальные данные роста сопротивления от времени технологического процесса позволили сделать следующие выводы: при t0 ≤120 сек процесс нестабилен. Это связано с временем формирования зародышеобразования до получения сплошной пленки на поверхности заготовки. При t0 ≥120 сек процесс осаждения стабилизируется, и можно говорить о стационарности роста толщины пиролитической пленки. При t0≥180 сек получаются прочные, блестящие пленки углерода с требуемыми характеристиками, сопротивление которых зависит от времени нанесения. В этом случае можно рассчитать время, которое требуется для изготовления необходимой величины сопротивления на открытом участке заготовки. Поэтому время зародышеобразования выбирается в интервале 120≤t0≤180, сек.

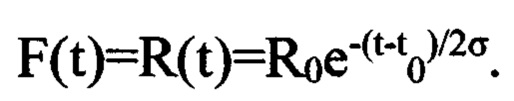

Известно, что движение газа вблизи поверхности заготовки и рост пиролитической пленки углерода (то есть, сопротивление R) подчиняются законам диффузии, и процесс можно аналитически аппроксимировать в виде экспоненты с двумя константами:  После обработки экспериментальных данных по методу наименьших квадратов, для экспоненциальной аппроксимации были рассчитаны константы для установки (R0=3000 Ом, σ=60 сек, t0=120 сек), и получена формула, которая позволяет определить контрольное время проведения технологического процесса (при оптимальных условиях процесса) для изготовления сопротивления требуемой величины:

После обработки экспериментальных данных по методу наименьших квадратов, для экспоненциальной аппроксимации были рассчитаны константы для установки (R0=3000 Ом, σ=60 сек, t0=120 сек), и получена формула, которая позволяет определить контрольное время проведения технологического процесса (при оптимальных условиях процесса) для изготовления сопротивления требуемой величины:

где Ri - задаваемое минимальное сопротивление в каждом цикле, Ом; R0 - постоянная процесса, Ом; σ - постоянная экспоненциального роста сопротивления, сек; t0 - время зародышеобразования пиролитической пленки, сек. Постоянные R0; t0; σ соответствуют оптимальным условиям проведения технологического процесса в конкретной установке на стержни из пиролитического нитрида бора.

За один цикл можно получить только однородное сопротивление (малое или большое), поэтому требуется проводить несколько циклов с разными временами и накладками.

Для изготовления СВЧ поглотителей с переменным сопротивлением по длине заготовки предлагается провести несколько циклов. В первом цикле заготовку закрывают накладкой, например, в виде трубки определенных длины и диаметра, и проводят процесс осаждения углерода в течение определенного времени. В этом случае на открытой части заготовки образуется пиролитическая пленка углерода определенного сопротивления, а на закрытой части покрытия практически не будет. Время проведения процесса 1-го и последующих циклов определяется по формуле из задаваемых минимальных сопротивлений Ri в каждом цикле, затем замеряют величину сопротивления пиролитической пленки углерода, образовавшейся на открытом участке стержня, и рассчитывают время следующего цикла.

Во втором цикле заменяют накладку на накладку меньшего размера, сохраняя зазор между заготовкой и накладкой, при этом оставляют открытым часть длины участка переменного сопротивления. После второго цикла также замеряют величину сопротивления пиролитической пленки углерода, образовавшейся на открытом участке стержня и рассчитывают время t3 для третьего цикла.

В третьем и последующих циклах продолжают применять накладки, каждый раз уменьшая их размер, замеры сопротивления образовавшейся пленки углерода и расчет ti проводят после каждого цикла. Последний цикл проводится без применения накладок.

Сопротивления, образующиеся на заготовке после второго и последующих циклов, рассчитываются по формуле двух параллельных сопротивлений, полученных на предыдущем и текущем циклах, именно поэтому требуется замерять сопротивление в каждом цикле, чтобы уточнять время следующего цикла.

Размеры накладки и зазора между накладкой и заготовкой определяют крутизну роста сопротивления образующейся пленки углерода. Последовательное применение накладок различного размера (в сторону уменьшения или увеличения) формирует длину, крутизну и плавный переход от участка заготовки с постоянным сопротивлением до участка с экспоненциальным сопротивлением.

Если накладки в каждом цикле проведения технологического процесса будут плотно прилегать к заготовке, то будут получаться скачки сопротивлений между участками, изготовленными в разных циклах, что недопустимо, так как на скачках сопротивлений значительно возрастает коэффициент отражения электромагнитной волны в лампах бегущей волны.

Если накладки в каждом цикле проведения технологического процесса будут располагаться на большом расстоянии от заготовки, то нельзя получить требуемый градиент сопротивления, поскольку за счет диффузии рабочей газовой смеси будут получаться углеродные пленки примерно с теми же характеристиками, как и в отсутствии накладок.

Оптимальный зазор между накладкой и заготовкой должен составлять не более 0,6 d, где d - максимальный поперечный размер сечения заготовки.

Накладки выполняют из никеля или палладия, так как эти материалы являются катализаторами пиролиза и стабилизируют процесс осаждения углерода.

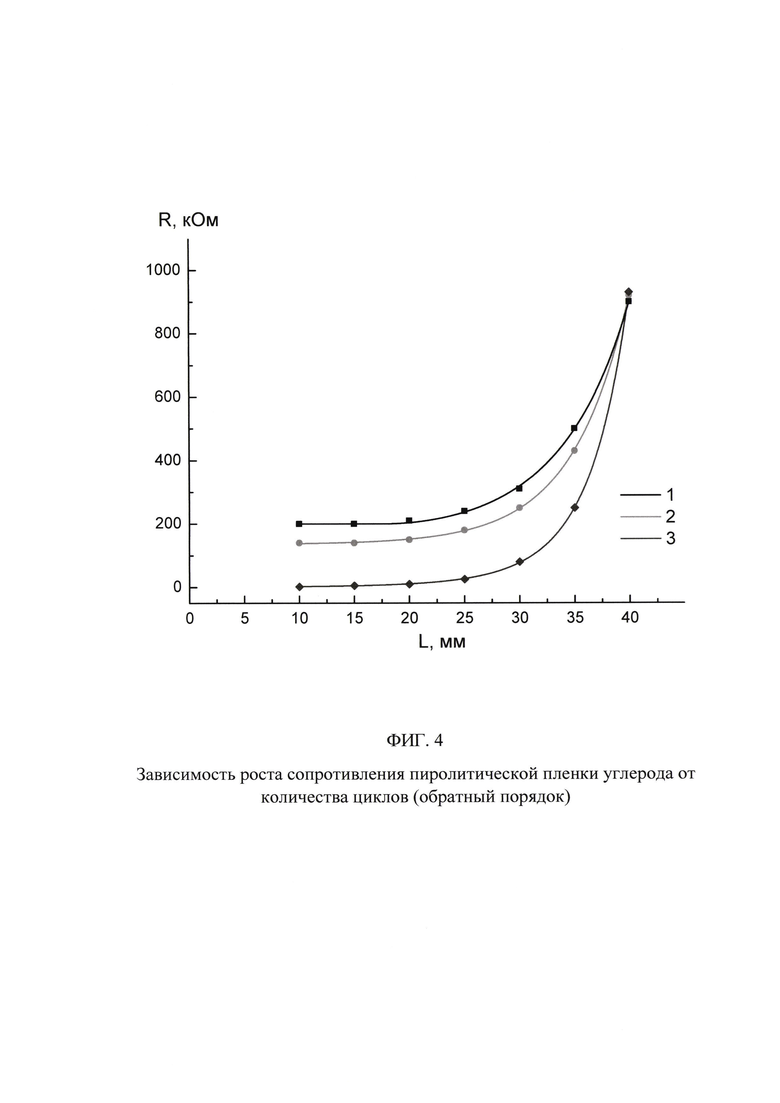

Технологические процессы нанесения углеродной пленки на заготовки можно проводить в обратном порядке: в первом цикле наносят высокоомное покрытие по всей длине СВЧ поглотителя, затем во втором цикле, применяют короткую накладку и получают покрытие с меньшим сопротивлением на открытой части заготовки. В следующем цикле оставляют открытой часть заготовки с требуемым однородным сопротивлением, остальную часть заготовки с углеродной пленкой закрывают большей накладкой и проводят технологический процесс. В результате получают требуемое распределение сопротивления по всей длине СВЧ поглотителя. Время проведения циклов рассчитывают по указанной выше формуле, задавая минимальное сопротивление на соответствующих участках покрытия в каждом цикле. Изобретение поясняется чертежами.

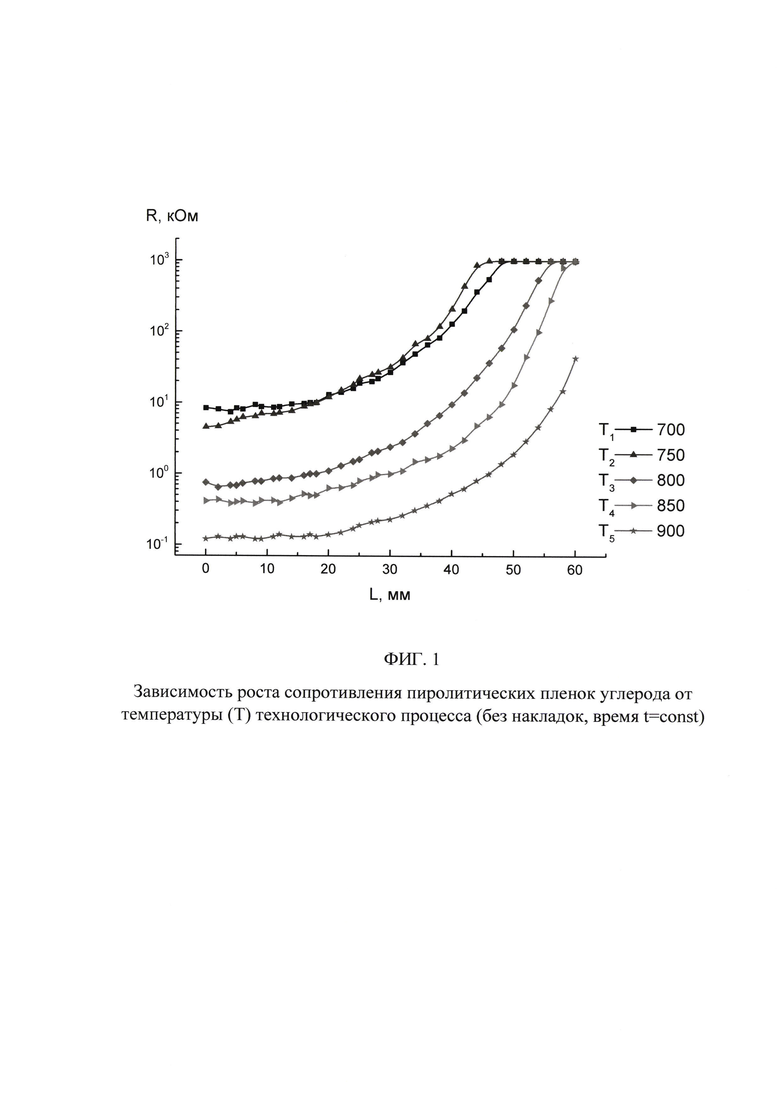

На Фиг. 1 представлен график по изменению зависимости роста сопротивления пиролитических пленок углерода от температуры (Т) технологического процесса (без накладок, время t=const), где по горизонтальной оси - длина покрытия в мм.

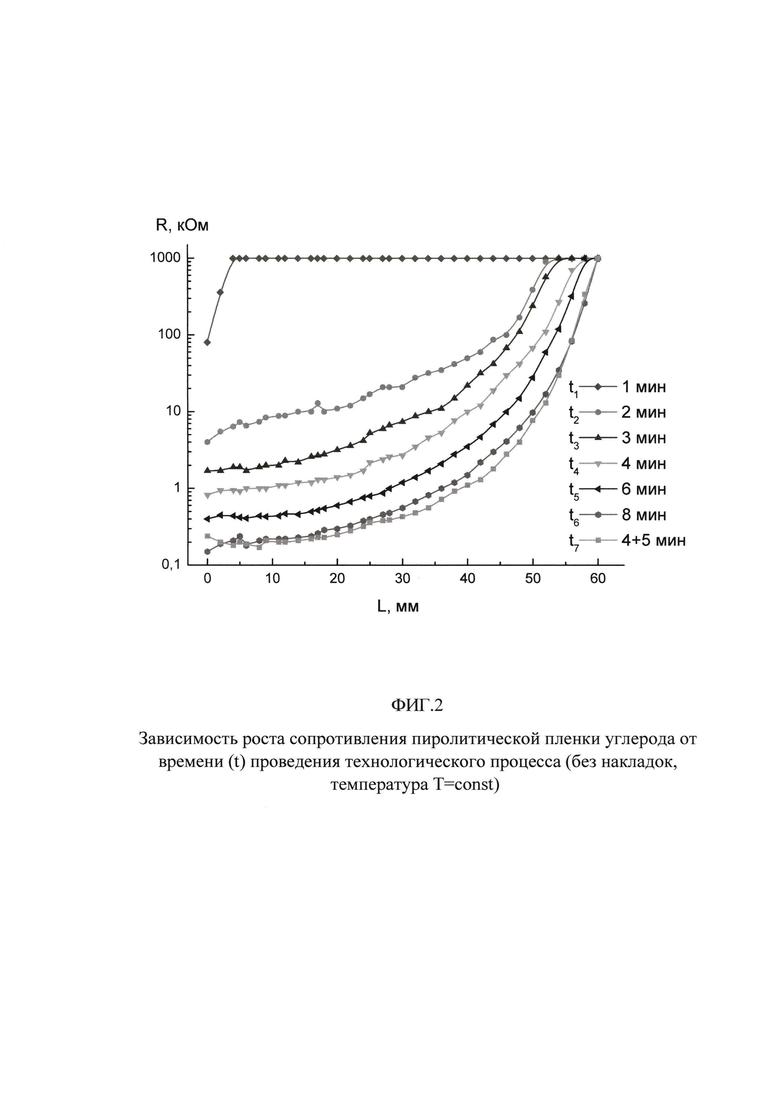

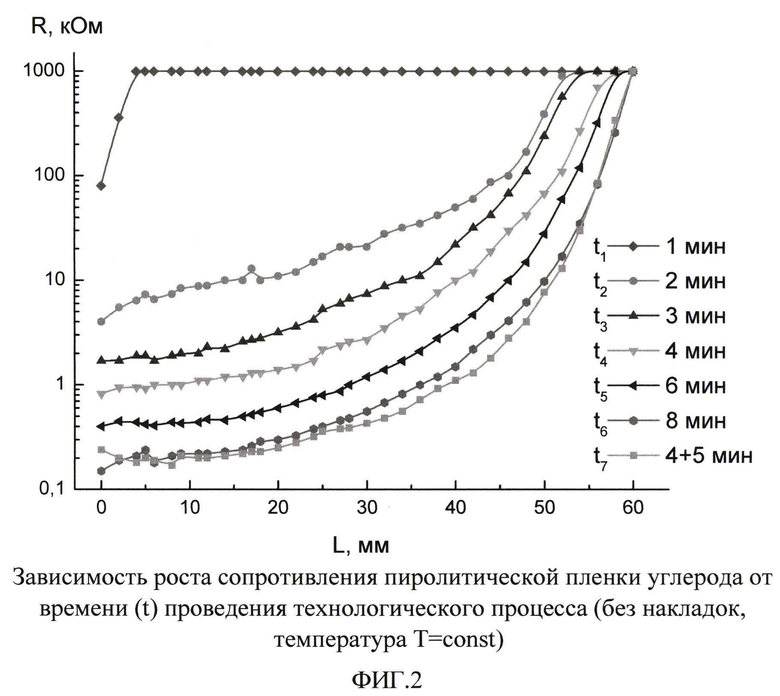

На Фиг. 2 в графическом виде представлены экспериментальные данные зависимости роста сопротивления пиролитической пленки углерода от времени (t) проведения технологического процесса (без накладок, температура T=const), где по горизонтальной оси - длина покрытия в мм.

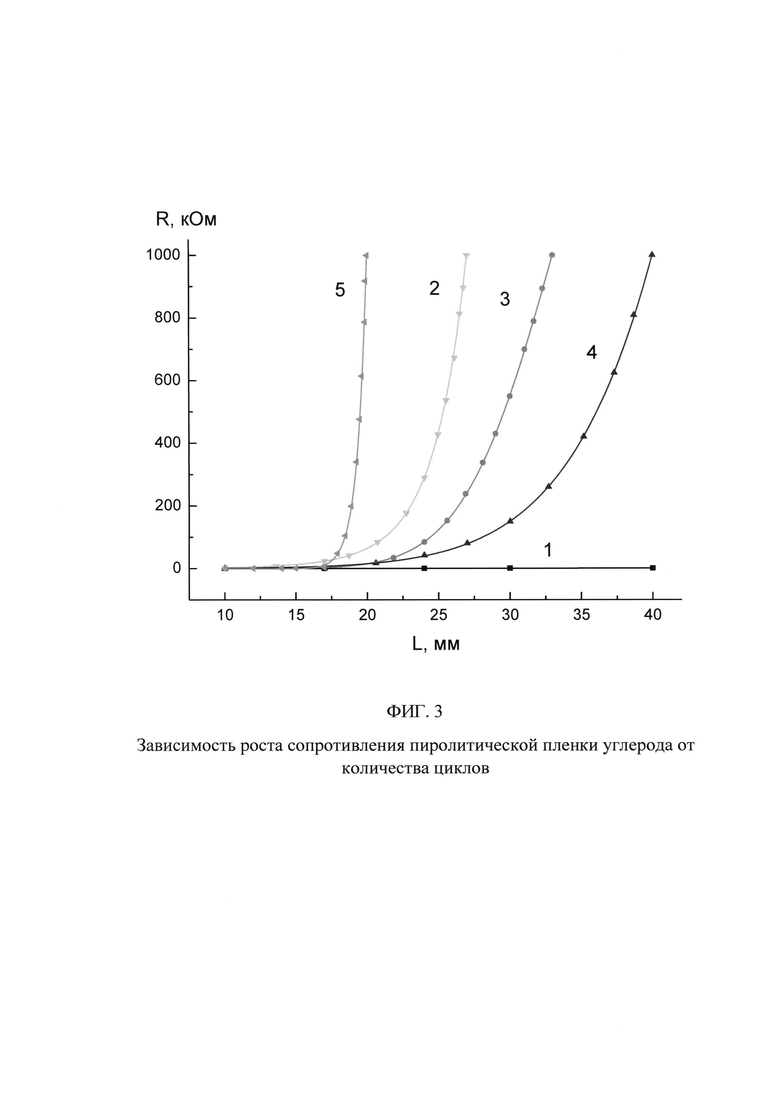

На Фиг. 3 представлен график, отражающий зависимость роста сопротивления пиролитической пленки углерода от количества циклов, где:

1 - сопротивление пленки, напыленной без накладки;

2 - сопротивление пленки, напыленной с большей накладкой (1 цикл);

3 - сопротивление пленки, напыленной с меньшей накладкой (2 цикл);

4 - сопротивление пленки, напыленной в трех циклах;

5 - сопротивление пленки, при использовании накладок с зазором 0,Id.

На Фиг. 4 представлен график, отражающий зависимость роста сопротивления пиролитической пленки углерода от количества циклов, (обратный порядок проведения техпроцессов по сравнению с фигурой 3), где

1 - сопротивление пленки, напыленной без накладки (1 цикл);

2 - сопротивление пленки, напыленной с самой малой накладкой (2 цикл);

3 - сопротивление пленки, напыленной в трех циклах.

Пример реализации способа. Реактор - кварцевая труба диаметром 43 мм, которая нагревается снаружи 4-мя цилиндрическими нагревателями из нихромовой проволоки в виде спирали. Стабилизированные источники питания типа Б 5-6060М поддерживают внутри реактора заданную температуру в диапазоне 600°С-1050°С. В качестве рабочей смеси углеводородов используется смесь 20% гексана с 80% азота.

Допустим, требуется изготовить СВЧ поглотитель на заготовке в виде диэлектрического стержня из пиролитического нитрида бора длиной 90 мм и сечением 1,4 × 0,9 мм. В качестве накладок применяли никелевые трубки различной длины и диаметром 2,3 мм. Общая длина поглотителя 40 мм. Сопротивление линейного участка длиной 20 мм равно 0.25(±0.05 кОм), сопротивление на конечной длине 40 мм равно 1000 кОм, необходимо обеспечить плавный переход от линейного участка к конечному по форме, близкой к экспоненциальной функции.

Для получения качественных пиролитических пленок углерода необходимо определить оптимальные параметры технологического процесса.

Результаты экспериментов по зависимости изменения сопротивления пиролитических пленок углерода от температуры технологического процесса (рабочая смесь газов 80% азота- 20% гексана, время проведения процесса постоянно и составляет 540 с во всех опытах одинаковые, процесс проводился без накладок, открытая часть заготовки равнялась 60 мм, остальная длина закрывалась оснасткой для удержания в реакторе и обеспечения вращения) представлены на Фиг. 1, где кривая 1 соответствует росту пиролитической пленки углерода при начальной температуре 900°С, кривая 2 соответствует начальной температуре 850°С, кривая 3 соответствует начальной температуре 800°С, кривая 4 соответствует начальной температуре 750°С, кривая 5 верхняя) соответствует начальной температуре 700°С.

Результаты экспериментов по зависимости изменения сопротивления пиролитических пленок углерода от времени проведения технологического процесса (рабочая смесь газов 80% азота- 20% гексана и начальная температура проведения технологического процесса 895°С во всех опытах одинаковые, процесс проводился без накладок на заготовки, открытая часть заготовки равнялась 60 мм, остальная длина закрывалась оснасткой для удержания в реакторе и обеспечения вращения) представлены на Фиг. 2, где кривая 1 соответствует росту пиролитической пленки углерода за время 480 сек, кривая 2 соответствует росту пиролитической пленки углерода за время 360 сек, кривая 3 соответствует росту пиролитической пленки углерода за время 240 сек, кривая 4 соответствует росту пиролитической пленки углерода за время 180 сек, кривая 5 соответствует росту пиролитической пленки углерода за время 120 сек, кривая 6 соответствует росту пиролитической пленки углерода за время 60 сек.

Полученные экспериментальные результаты позволяют рассчитать постоянные R0; t0; σ, которые соответствуют оптимальным условиям проведения технологического процесса с диэлектрическими стержнями из нитрида бора в данной установке. В приведенном примере R0=3000 Ом; σ=60 сек; t0=120 сек.

Время проведения рабочих циклов рассчитывается по формуле:

где Ri - требуемое минимальное сопротивление в каждом цикле, Ом; R0 - постоянная процесса (3000 Ом); σ (60 сек) - постоянная экспоненциального роста сопротивления; t0=120 сек - время зародышеобразования пиролитической пленки,

На Фиг. 3 представлены результаты реализации предлагаемого способа изготовления СВЧ поглотителей с переменным сопротивлением по длине заготовки. Пиролитическую пленку углерода наносят на стержни без накладок (трубок) при начальной температуре 895°С и времени нанесения 540 сек при постоянном вращении. Получается покрытие практически однородное по всей длине заготовки. Величина сопротивления составила 180 Ом (±20 Ом), и близка к заданным значениям: (200-300) Ом, время технологического процесса 520 сек соответствует контрольному времени, рассчитанному по формуле для Ri=150 Ом (см. Фиг. 3, кривая 1). Температура технологического процесса постоянна и составляет Т=895°С.

В первом цикле оставляют открытыми только участки стержней длиной 22 мм, остальные части стержней закрываются никелевыми трубками диаметром 2,3 мм и длиной 68 мм. Время проведения цикла рассчитано по предложенной формуле ti=t0-2σln(Ri/R0) из заданного сопротивления 400-450 Ом на линейном участке и равно t1=364 сек. В результате измерений сопротивлений установили, что получен практически прямолинейный участок сопротивления на открытом участке стержня и резкое падение сопротивления на закрытом участке. На открытой части стержня сопротивление составило 450 Ом (±50 Ом), а длина покрытия короче окончательной длины и составила 30 мм (см. Фиг. 3, кривая 2).

Далее, во втором цикле, участок стержня с постоянным сопротивлением и часть участка переменного сопротивления (общая длина 30 мм) были открыты, а остальная часть стержня длиной 60 мм закрыта трубкой диаметром 2,3 мм. Время проведения цикла t2=190 сек рассчитано по предложенной формуле из предполагаемого сопротивления R2 на линейном участке 1600-1800 Ом.

На закрытом участке характер изменения сопротивления повторился, общая длина покрытия увеличилась до 35 мм, сопротивление линейного участка стало равным 360 Ом (рассчитывается по формуле двух параллельных сопротивлений, полученных в первом и втором циклах R20=R1 R2/ R1+R2=450×1800/ 2250=360, см. Фиг. 3. кривая 3).

В третьем цикле допокрытие рабочей части стержней (40 мм) СВЧ поглотителей проводилось без накладок. Нерабочая часть стержней СВЧ поглотителей закрывалась никелевой трубкой диаметром 1,8 мм, время проведения технологического процесса t3=270 сек, R3 на линейном участке 900-1000 Ом. Сопротивление после третьего цикла также рассчитывается по формуле двух параллельных сопротивлений, полученных во втором и третьем циклах. После третьего цикла сопротивление на линейном участке стало равным 250 Ом, общая длина покрытия составила 40 мм (Фиг. 3, кривая 4).

Технологические процессы нанесения углеродной пленки на заготовки можно проводить в обратном порядке (см. Фиг. 4): в первом цикле, наносить высокоомное покрытие по всей длине СВЧ поглотителя без накладок и за время 3-4 мин. (см. Фиг. 4, кривая 1). Затем, во втором цикле, применить короткую накладку и получать покрытие с меньшим сопротивлением на открытой части заготовки (см. Фиг. 4, кривая 2). В следующем цикле оставляют открытой часть заготовки с требуемым однородным сопротивлением. Остальную часть заготовки с углеродной пленкой закрывают накладкой и проводят технологический процесс. В результате получают требуемое распределение сопротивления по всей длине СВЧ поглотителя (см. Фиг. 4, кривая 3). Время проведения циклов рассчитывают, как и первом случае по формуле, задавая минимальное сопротивление на линейных участках покрытия в каждом цикле.

Таким образом, изготовлены СВЧ-поглотители с пиролитической пленкой углерода и с распределением сопротивления, близком к заданному: на линейном участке сопротивление составило 250 Ом (±40 Ом), сопротивление на конечной длине 40 мм (±0.7 мм) равно 1000 кОм, характер изменения сопротивления по длине стержня близок к экспоненциальному,

Предложенный способ позволяет получать СВЧ-поглотители с пиролитической пленкой углерода и задаваемыми значениями распределения сопротивления по длине заготовки от линейного закона до экспоненциального.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ СВЧ-ПОГЛОТИТЕЛЕЙ | 2021 |

|

RU2778283C1 |

| АППАРАТНО-ПРОГРАММНЫЙ КОМПЛЕКС ДЛЯ ИЗГОТОВЛЕНИЯ СВЧ-ПОГЛОТИТЕЛЕЙ | 2024 |

|

RU2838391C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЧ-ПОГЛОТИТЕЛЕЙ | 2023 |

|

RU2818694C1 |

| Способ изготовления неиспаряемого геттера | 2015 |

|

RU2620234C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИНИАТЮРНЫХ ДЕТАЛЕЙ ИЗ МЕДИ ДЛЯ ЭЛЕКТРОННЫХ ПРИБОРОВ СВЧ | 2022 |

|

RU2796896C1 |

| Лампа бегущей волны миллиметрового диапазона длин волн | 2021 |

|

RU2776993C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОГЛОЩАЮЩЕГО СВЧ-ЭНЕРГИЮ ПОКРЫТИЯ | 2019 |

|

RU2712326C1 |

| ОБЛИЦОВОЧНЫЙ МАТЕРИАЛ ДЛЯ АНТЕННЫХ ИЗМЕРЕНИЙ В НЕПРИСПОСОБЛЕННОМ ПОМЕЩЕНИИ | 2015 |

|

RU2577796C1 |

| ВЫСОКОПРОВОДЯЩИЕ ПРОЗРАЧНЫЕ УГЛЕРОДНЫЕ ПЛЕНКИ В КАЧЕСТВЕ ЭЛЕКТРОДНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2472824C2 |

| УСТАНОВКА ДЛЯ ЛОКАЛЬНОГО УДАЛЕНИЯ УГЛЕРОДНОГО ПОКРЫТИЯ | 1971 |

|

SU300123A1 |

Изобретение относится к области электронной техники и служит для изготовления СВЧ-поглотителей спиральных ЛБВ с улучшенными эксплуатационными характеристиками. Техническим результатом изобретения является получение СВЧ-поглотителей с переменным сопротивлением по длине, причем изменение сопротивления по длине керамического стержня может происходить от линейного закона до экспоненциального. Технический результат достигается тем, что способ изготовления СВЧ-поглотителей, включающий нанесение пиролитической пленки углерода из смеси углеводородосодержащих газов на керамические заготовки, закрепленные во вращающейся оснастке внутри реактора, с использованием накладок, отличается тем, что нанесение пленки проводят за несколько циклов, в первом цикле на заготовках размещают накладки самого большого размера, во втором и последующих циклах уменьшают каждый раз размеры накладок, последний цикл нанесения пленки проводят без накладок; при этом содержание углеводородов в рабочей смеси газов составляет 15-50%, температура внутри реактора составляет 700°С≤Т≤1100°С, время проведения i-го цикла рассчитывается по формуле. 4 ил.

Способ изготовления СВЧ-поглотителей, включающий нанесение пиролитической пленки углерода из смеси углеводородосодержащих газов на керамические заготовки, закрепленные во вращающейся оснастке внутри реактора, с использованием накладок, отличающийся тем, что нанесение пленки проводят за несколько циклов, в первом цикле на заготовках размещают накладки самого большого размера, во втором и последующих циклах уменьшают каждый раз размеры накладок, последний цикл нанесения пленки проводят без накладок; при этом содержание углеводородов в рабочей смеси газов составляет 15-50%, температура внутри реактора составляет 700°С≤Т≤1100°С, время проведения i-го цикла рассчитывается по формуле

ti=t0-2σln(Ri/R0),

где Ri - требуемое минимальное сопротивление в i-том цикле, Ом; R0 - постоянная процесса, Ом; σ - постоянная экспоненциального роста сопротивления, с; t0 - время зародышеобразования пиролитической пленки, с; контроль сопротивления образовавшейся пленки углерода проводят после каждого цикла, накладки выполняют из никеля или палладия, оставляют зазор между заготовкой и накладкой не более 0,6d, где d - максимальный поперечный размер сечения заготовки, а циклы можно проводить в обратном порядке.

| Резистивный материал | 1980 |

|

SU1086466A1 |

| DE 69510526 T2, 30.12.1999 | |||

| US 5763072 A1, 09.06.1998 | |||

| СПОСОБ НЕПРЕРЫВНОГО ПИРОЛИТИЧЕСКОГО НАСЫЩЕНИЯ ПОРИСТОГО ДЛИННОМЕРНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2366606C1 |

| СПОСОБ ФОРМИРОВАНИЯ СВЕРХТВЕРДОГО ЛЕГИРОВАННОГО УГЛЕРОДНОГО ПОКРЫТИЯ НА КРЕМНИИ В ВАКУУМЕ | 2007 |

|

RU2342468C1 |

Авторы

Даты

2022-10-28—Публикация

2021-10-26—Подача