Область техники.

Изобретение относится к области нефтедобывающей промышленности, в частности к тяжелым жидкостям для глушения скважин, включающим по меньше мере одно из соединений: бромид кальция, бромид бария, бромид магния, бромид стронция, бромид цинка, иодид кальция, иодид бария, иодид магния, иодид стронция, иодид цинка, и способам их получения. Изобретение раскрывает способ, обеспечивающий расширение арсенала компонентов для получения тяжелых жидкостей глушения.

Уровень техники.

Тяжелые жидкости для глушения скважин, или тяжелые жидкости глушения, или тяжелые технологические жидкости, применяются для создания противодавления на пласт с целью предотвращения притока флюидов или газов в скважину, такие мероприятия могу осуществляться для ремонта и обслуживания скважины, а также в ряде аварийных ситуаций.

В нефтедобывающей промышленности широкое распространение получили тяжелые жидкости глушения на основе бромида кальция, бромида бария, бромида стронция, бромида цинка за счет высокого удельного веса растворов этих веществ.

При этом растворы бромида магния, иодида кальция, иодида бария, иодида магния, иодида стронция, иодида цинка также обладают высоким удельным весом и могут быть использованы для тех же целей, однако их использование не получило распространения из-за их высокой стоимости.

Так из уровня техники известна технологическая жидкость для глушения и консервации скважин по патенту RU2599395C1 «Технологическая жидкость для капитального ремонта скважин» (дата приоритета 05.06.2015), в состав которой может входить иодид цинка в количестве от 20 до 50 мас.%. Дополнительно состав жидкости включает многоатомный спирт, бромид кальция и воду, вместо иодида цинка может быть использован бромид цинка.

В указанном патенте не раскрывается доступный способ получения бромида кальция, бромида цинка и иодида цинка, входящих в состав жидкости, что является недостатком, т.к. использование готовых солей для получения жидкости является дорогостоящим.

Из уровня техники известна тяжёлая технологическая жидкость для глушения скважин по патенту RU2731965C1 «Тяжёлая технологическая жидкость для глушения скважин, состав и способ для её приготовления» (дата приоритета 09.09.2019), которую получают путем растворения в воде 35-41 мас.% нитрата кальция и добавлением бромида кальция для получения жидкостей с плотностями от 1580 до 1820 кг/м3 при 20 °С.

Недостатком технологии получения данной жидкости для глушения скважин является то, что она не включает способ получения бромида кальция в составе жидкости, при этом использование готовой соли для получения жидкости является дорогостоящим.

Из уровня техники известен раствор для приготовления технологических жидкостей высокой плотности по патенту SU1189868A1 «Раствор для приготовления технологических жидкостей» (дата приоритета 07.11.1985), данный раствор содержит, мас.%:

Получение раствора бромида кальция для приготовления технологических жидкостей на его основе осуществляется по следующей схеме:

16Н2О+3Са(ОН)2+3Вr2+2NH4OH → 3СаBr2+N2+24H2O+Са(ОН)2+NH4OH.

Представленный способ получения раствора бромида кальция имеет ряд недостатков, в частности использование молекулярного брома, являющегося токсичным веществом, что повышает уровень опасности такого производства.

Из уровня техники известен флюид по патенту EA37172B1 «Скважинный флюид, используемый с разбухающими элементами» (дата заявки 18.05.2012) по одному из вариантов может включать бромид кальция, бромид цинка, бромид магния. В патенте не раскрыта технология получения бромид кальция, бромид цинка, бромид магния в составе флюида, при этом использование готовой соли для получения флюида является дорогостоящим.

Из уровня техники известен концентрированный солевой раствор, пригодный в качестве скважинного флюида по патенту EA12513B1 «Не содержащий твердой фазы концентрированный солевой раствор, пригодный в качестве скважинного флюида» (дата заявки 14.12.2005), который по одному из вариантов изобретения может включать бромид магния, бромид кальция, бромид стронция, бромид цинка.

В указанном патенте не раскрывается доступный способ получения бромида магния, бромида кальция, бромида стронция, бромида цинка, входящих в состав жидкости, что является недостатком, т.к. использование готовых солей для получения жидкости является дорогостоящим.

Как видно из приведенных примеров, применение указанных солей для тяжелых жидкостей глушения является распространённой практикой, при этом в выявленных технических решениях не раскрыты доступные и безопасные способы получения для этих целей растворов бромида кальция, бромида бария, бромида магния, бромида стронция, бромида цинка, иодида кальция, иодида бария, иодида магния, иодида стронция, иодида цинка.

Сущность изобретения.

Целью настоящего изобретения является расширение арсенала способов получения тяжелых жидкостей глушения и доступных компонентов для получения тяжелых жидкостей глушения.

Техническим результатом, на который направлено изобретение, является получение тяжелой жидкости для глушения скважин с использованием доступных солевых растворов, при этом получаемая жидкость обладает необходимыми характеристиками для эффективного глушения скважины.

Применение доступных солевых растворов и осуществление способа по данному патенту обеспечивает минимизацию затрат на производство тяжелых жидкостей глушения за счет отказа от использования в составе готовых солей: бромида кальция, бромида бария, бромида магния, бромид стронция, бромид цинка, иодид кальция, иодид бария, иодид магния, иодид стронция, иодид цинка, или их растворов, имеющих значительную цену.

Технический результат достигается тем, что по первому варианту осуществления способ получения тяжелой жидкости для глушения скважин включает: смешивание первого раствора, включающего одну или несколько солей, выбранных из хлорида магния, хлорида бария, хлорида стронция, хлорида цинка, со вторым раствором, включающим одну или несколько солей, выбранных из иодида натрия, иодида калия, бромида натрия, бромида калия, при соблюдении мольного отношения суммы включенных в первый раствор указанных солей или соли к сумме включенных во второй раствор указанных солей или соли равного 0,5-1,3:2; упаривание полученного в результате смешивания раствора до плотности 1400-2650 кг/м3; охлаждение упаренного раствора до температуры менее 25 °С с образованием кристаллов хлорида натрия, или хлорида калия, или их смеси; фильтрацию упаренного раствора с получением фильтрата в виде тяжелой жидкости для глушения скважин, содержащей хотя бы одну из солей: иодид магния, бромид магния, иодид бария, бромид бария, иодид стронция, бромид стронция, иодид цинка, бромид цинка, или любую их комбинацию.

Технический результат достигается тем, что по второму варианту осуществления способ получения тяжелой жидкости для глушения скважин включает: смешивание первого раствора, включающего хлорид кальция, со вторым раствором, включающим одну или несколько солей, выбранных из иодида натрия, иодида калия, бромида калия, при соблюдении мольного отношения хлорида кальция в первом растворе к сумме включенных во второй раствор указанных солей или соли равного 0,5-1,3:2; упаривание полученного в результате смешивания раствора до плотности 1400-2650 кг/м3; охлаждение упаренного раствора до температуры менее 25 °С с образованием кристаллов хлорида натрия, или хлорида калия, или их смеси; фильтрацию упаренного раствора с получением фильтрата в виде тяжелой жидкости для глушения скважин, содержащей бромид кальция, или иодид кальция, или их смесь.

Технический результат достигается тем, что по третьему варианту осуществления способ получения тяжелой жидкости для глушения скважин включает: смешивание первого раствора, включающего хлорид кальция и одну или несколько солей, выбранных из хлорида магния, хлорида бария, хлорида стронция, хлорида цинка, со вторым раствором, включающим одну или несколько солей, выбранных из иодида натрия, иодида калия, бромида калия, при соблюдении мольного отношения суммы включенных в первый раствор указанных солей к сумме включенных во второй раствор указанных солей или соли равного 0,5-1,3:2; упаривание полученного в результате смешивания раствора до плотности 1400-2650 кг/м3; охлаждение упаренного раствора до температуры менее 25 °С с образованием кристаллов хлорида натрия, или хлорида калия, или их смеси; фильтрацию упаренного раствора с получением фильтрата в виде тяжелой жидкости для глушения скважин, содержащей бромид кальция, или иодид кальция, или их смесь, а также одну из солей: иодид магния, бромид магния, иодид бария, бромид бария, иодид стронция, бромид стронция, иодид цинка, бромид цинка, или любую их комбинацию.

Технический результат достигается тем, что смешиваемые растворы могут иметь температуру от 40 до 120°С, а перед упариванием полученный в результате их смешивания раствор фильтруют; отделенный в результате фильтрации кек в виде кристаллов хлорида натрия, или хлорида калия, или их смеси могут растворять в воде и закачивать в пласт; отделенный в результате фильтрации кек в виде кристаллов могут промывать водой и сушить; воду после промывки кристаллов могут направлять на упаривание вместе с полученным в результате смешивания раствором; после охлаждения упаренного раствора и перед его фильтрацией могут осуществлять отделение твердой фазы в виде выпавших кристаллов центрифугированием или отстаиванием, отделенную твердую фазу могут промывать и сушить; полученную тяжелую жидкость для глушения скважин могут выпаривать с получением сухого продукта, после чего путем растворения сухого продукта в воде вновь получать тяжелую жидкость для глушения скважин; полученную тяжелую жидкость для глушения скважин перед подачей в скважину могут смешивать с дополнительными компонентами; в результате описанных способов получают жидкость для глушения скважин.

Технический результат достигается тем, что смешивание первого раствора, включающего одну или несколько солей, выбранных из хлорида магния, хлорида бария, хлорида стронция, хлорида цинка, со вторым раствором, включающим одну или несколько солей, выбранных из иодида натрия, иодида калия, бромида натрия, бромида калия, при соблюдении мольного отношения суммы включенных в первый раствор указанных солей или соли к сумме включенных во второй раствор указанных солей или соли равного 0,5-1,3:2 обеспечивает протекание реакции и получение раствора, включающего хотя бы одну из солей: иодид магния, бромид магния, иодид бария, бромид бария, иодид стронция, бромид стронция, иодид цинка, бромид цинка, или любую их комбинацию, такой раствор может быть использован в качестве сырья для получения тяжелой жидкости глушения, т.к. растворы иодида магния, бромида магния, иодида бария, бромида бария, иодида стронция, бромида стронция, иодида цинка, бромида цинка обладают высокой удельной плотностью. Также исходные соли в виде хлорида магния, хлорида бария, хлорида стронция, хлорида цинка, иодида натрия, иодида калия, бромида натрия, бромида калия являются более доступными, в т.ч. в составе вод и рассолов, чем готовые соли и растворы иодида магния, бромида магния, иодида бария, бромида бария, иодида стронция, бромида стронция, иодида цинка, что обеспечивает возможность расширения сырьевой базы и снижет стоимость конечного продукта.

Технический результат достигается тем, что смешивание первого раствора, включающего хлорид кальция, со вторым раствором, включающим одну или несколько солей, выбранных из иодида натрия, иодида калия, бромида калия, при соблюдении мольного отношения хлорида кальция в первом растворе к сумме включенных во второй раствор указанных солей или соли равного 0,5-1,3:2 обеспечивает протекание реакции и получение раствора, включающего хотя бы одну из солей: бромид кальция, иодид кальция, или их смесь, такой раствор может быть использован в качестве сырья для получения тяжелой жидкости глушения, т.к. растворы бромида кальция и иодида кальция обладают высокой удельной плотностью. Также исходные соли в виде хлорида кальция, иодида натрия, иодида калия, бромида калия являются более доступными, в т.ч. в составе вод и рассолов, чем готовые соли и растворы бромида кальция и иодида кальция, что обеспечивает возможность расширения сырьевой базы и снижет стоимость конечного продукта.

Технический результат достигается тем, что смешивание первого раствора, включающего хлорид кальция и одну или несколько солей, выбранных из хлорида магния, хлорида бария, хлорида стронция, хлорида цинка, со вторым раствором, включающим одну или несколько солей, выбранных из иодида натрия, иодида калия, бромида калия, при соблюдении мольного отношения суммы включенных в первый раствор указанных солей к сумме включенных во второй раствор указанных солей или соли равного 0,5-1,3:2 обеспечивает протекание реакции и получение раствора, включающего хотя бы одну из солей: бромид кальция, или иодид кальция, или их смесь, а также одну из солей: иодид магния, бромид магния, иодид бария, бромид бария, иодид стронция, бромид стронция, иодид цинка, бромид цинка, или любую их комбинацию, такой раствор может быть использован в качестве сырья для получения тяжелой жидкости глушения, т.к. растворы бромида кальция, иодида кальция, иодида магния, бромида магния, иодида бария, бромида бария, иодида стронция, бромида стронция, иодида цинка, бромида цинка обладают высокой удельной плотностью. Также исходные соли в виде хлорида кальция, хлорида магния, хлорида бария, хлорида стронция, хлорида цинка, иодида натрия, иодида калия, бромида калия являются более доступными, в т.ч. в составе вод и рассолов, чем готовые соли и растворы бромида кальция, иодида кальция, иодида магния, бромида магния, иодида бария, бромида бария, иодида стронция, бромида стронция, иодида цинка, бромида цинка, что обеспечивает возможность расширения сырьевой базы и снижет стоимость конечного продукта.

Технический результат достигается тем, что полученный в результате смешивания и реакции раствор упаривают до плотности 1400-2650 кг/м3, обеспечивает необходимую плотность получаемой тяжелой жидкости для глушения скважин, что обеспечивает возможность её эффективного применения по назначению.

Технический результат достигается тем, что упаренный до плотности 1400-2650 кг/м3 раствор охлаждают до температуры менее 25 °С, что обеспечивает эффективное высаливание хлорида натрия, хлорида калия, или их смеси, что позволяет удалить их из раствора, повысить чистоту продукта и исключить зарастание оборудования кристаллами солей.

Технический результат достигается тем, что фильтрация упаренного и охлажденного раствора позволяет наиболее полно отделить его от кристаллов хлорида натрия, хлорида калия, или их смеси, повысить чистоту продукта и исключить зарастание оборудования кристаллами солей.

Технический результат также может достигаться тем, что смешиваемые растворы могут иметь температуру от 40 до 120°С, что позволяет использовать более насыщенные растворы, за счет большей растворимости в горячей воде, что увеличивает скорость протекания реакции, позволяет экономить теплоноситель и время на последующей операции упаривания раствора, снижает расход воды в процессе подготовки растворов. При этом перед упариванием полученный в результате смешивания раствор фильтруют, что позволяет отделить часть хлорида натрия или хлорида калия, что упрощает дальнейшую переработку смешанного раствора.

Технический результат также может достигаться тем, что отделенный в результате фильтрации кек в виде кристаллов хлорида натрия, или хлорида калия, или их смеси могут растворять в воде и закачивать в пласт, что обеспечивает утилизацию и применение этого раствора для обеспечения нужд эксплуатации или бурения скважин, что повышает экономический эффект от осуществления процесса.

Технический результат также может достигаться тем, что отделенный в результате фильтрации кек в виде кристаллов могут промывать водой и сушать, что позволяет получить отдельный продукт в виде хлорида натрия, хлорида калия или их смеси и повысить экономический эффект от осуществления процесса, при этом промывка кристаллов повышает чистоту продукта.

Технический результат также может достигаться тем, что воду после промывки кристаллов могут направлять на упаривание вместе с полученным в результате смешивания раствором, что снижает потери материалов и повышает экономичность процесса.

Технический результат также может достигаться тем, что после охлаждения упаренного раствора и перед его фильтрацией могут осуществлять отделение твердой фазы в виде выпавших кристаллов центрифугированием или отстаиванием, что обеспечивает эффективное отделение кристаллов от раствора и позволяет снизить нагрузку на фильтры на этапе фильтрации, что упрощает процесс отделения кристаллов и повышает экономичность процесса.

Технический результат также может достигаться тем, что полученную тяжелую жидкость для глушения скважин могут выпаривать с получением сухого продукта, после чего путем растворения сухого продукта в воде вновь получать тяжелую жидкость для глушения скважин, что повышает товарные свойства тяжелой жидкости для глушения скважин, за счет возможности её продажи в сухом виде и упрощения транспортировки до места применения.

Технический результат также может достигаться тем, что полученную тяжелую жидкость для глушения скважин перед подачей в скважину могут смешивать с дополнительными компонентами, применения такой основы обеспечивает снижение стоимости конечной жидкости.

Технический результат также может достигаться тем, что в результате описанных способов получают жидкость для глушения скважин, которая обладает необходимыми характеристиками, в т.ч. плотностью, для создания необходимого противодавления на пласт с целью предотвращения притока флюидов или газов в скважину, глушения скважины.

Описание чертежей.

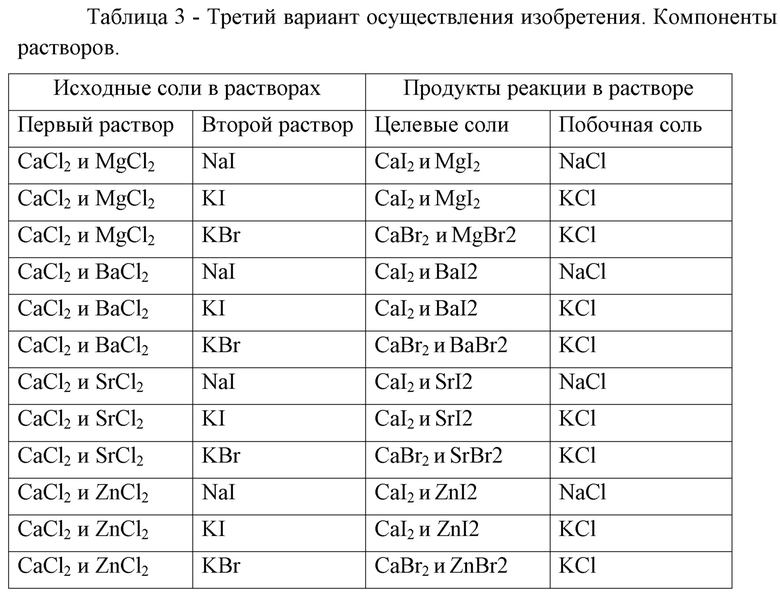

Фиг. 1. Общая схема осуществления способа.

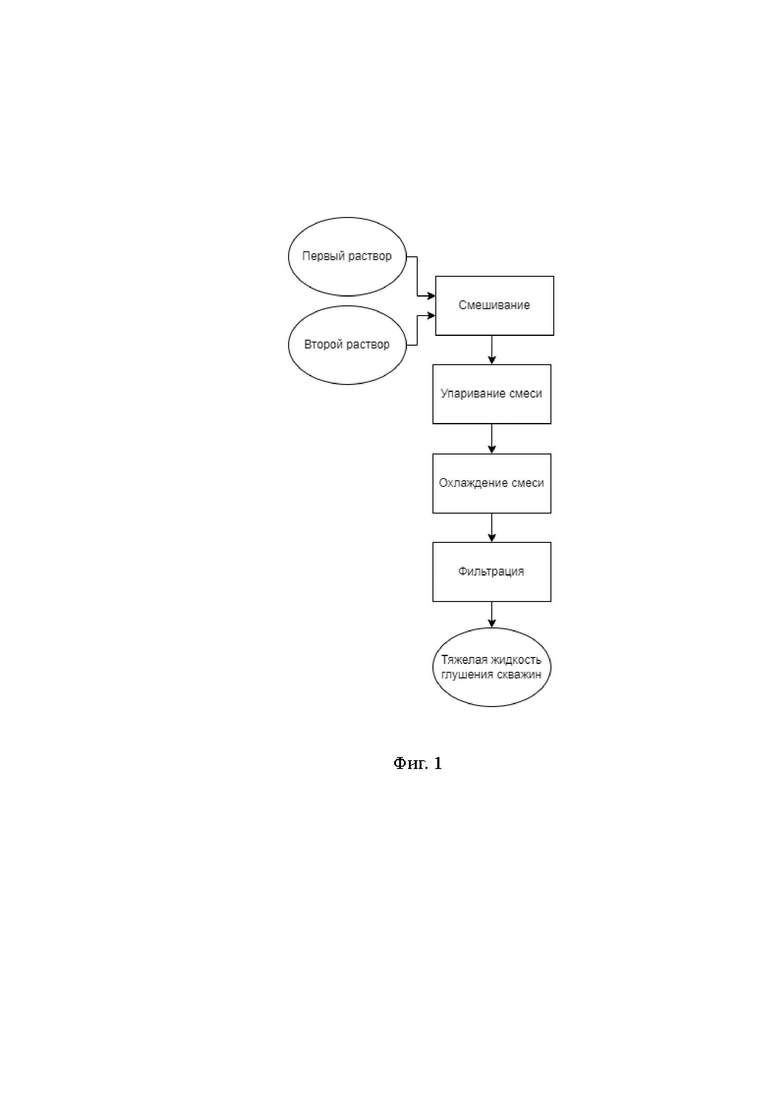

Фиг. 2. Частная схема осуществления способа.

Таблица 1. Первый вариант осуществления изобретения. Компоненты растворов.

Таблица 2. Второй вариант осуществления изобретения. Компоненты растворов.

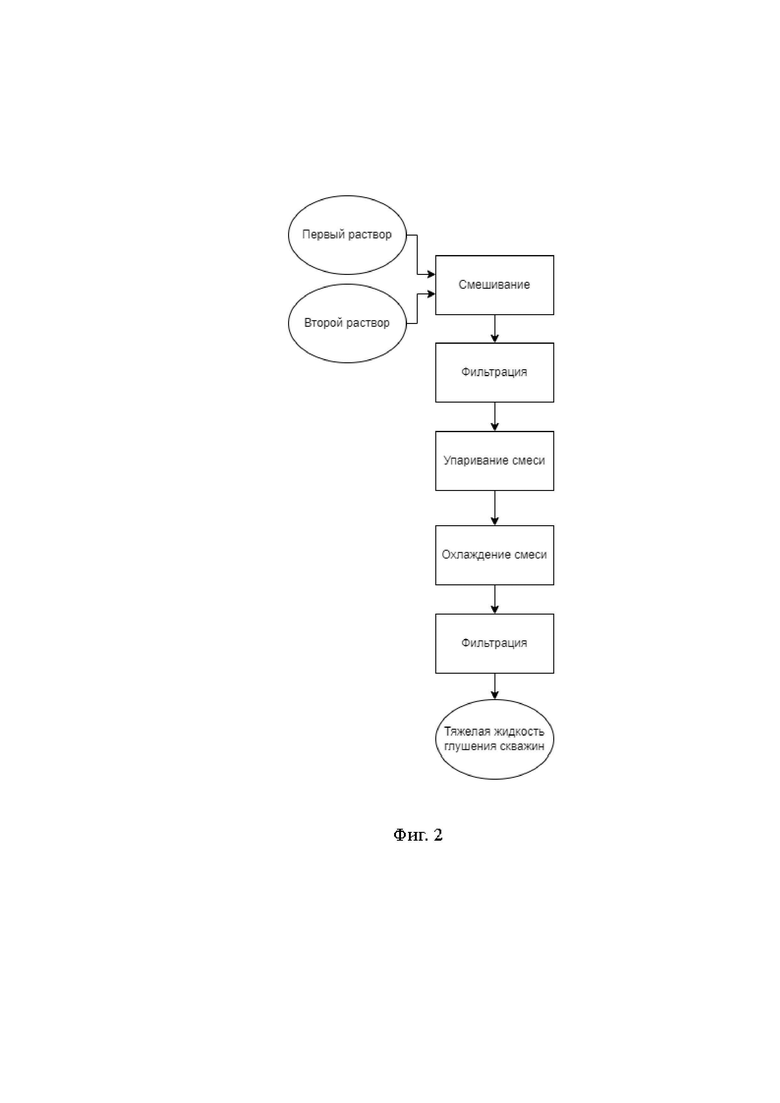

Таблица 3. Третий вариант осуществления изобретения. Компоненты растворов.

Таблица 4. Получение целевых веществ в составе раствора.

В наиболее общем виде способ по настоящему изобретению может осуществляться нижеизложенным образом, но не ограничен им.

Общая схема осуществления способа приведена на Фиг.1, для осуществления способа проводят смешивание первого солевого раствора и второго солевого раствора с соблюдением мольного отношения суммы включенных в первый раствор солей или соли к сумме включенных во второй раствор солей или соли равного 0,5-1,3:2.

Смешивание может осуществляться в реакторе проточного типа, в реакторе идеального смешения или ином виде реактора, обеспечивающего эффективное перемешивание растворов.

В процессе смешивания растворов происходит реакция с образованием целевых солей, таких как бромид кальция, бромид бария, бромид магния, бромид стронция, бромид цинка, иодид кальция, иодид бария, иодид магния, иодид стронция, иодид цинка, или их комбинации, и побочных солей, таких как хлорида натрия, или хлорида калия, или их смеси.

При этом целевые соли сохраняются в растворенном состоянии, а побочные соли, в зависимости от концентраций исходных растворов, могут частично выпадать в осадок.

Полученный раствор направляют на упаривание, где плотность раствора доводят до 1400-2650 кг/м3, а затем охлаждают до температуры ниже 25 °С, при этом из раствора происходит активное выпадение в осадок побочных солей, таких как хлорида натрия, или хлорида калия, или их смеси, охлажденный раствор направляют на фильтрацию для отделения от выпавших кристаллов, полученный фильтрат представляет собой тяжелую жидкость пригодную для глушения скважин.

Частная схема осуществления способа приведена на Фиг.2, отличие данного способа от предыдущего заключается в наличии дополнительного этапа фильтрации после смешивания первого солевого раствора и второго солевого раствора, но перед упариванием. Этот этап позволяет удалить кристаллы побочных солей, которые могли выпасть в результате реакции, что упрощает дальнейшую переработку раствора.

По первому варианту осуществления изобретения в состав первого солевого раствора входит одна, или несколько солей, выбранных из хлорида магния, хлорида бария, хлорида стронция, хлорида цинка, а в состав второго раствора входит одна, или несколько солей, выбранных из иодида натрия, иодида калия, бромида натрия, бромида калия, комбинации возможных реакций приведены в Таблице 1.

Таблица 1 - Первый вариант осуществления изобретения. Компоненты растворов.

По первому варианту осуществления изобретения реакции обмена могут быть представлены в виде формулы:

M1Cl2 + 2M2X → M1X2 + 2M2Cl↓,

где M1 = Mg, Ba, Sr, Zn; M2 = Na, K; X = Br, I.

По второму варианту осуществления изобретения в состав первого солевого раствора входит хлорид кальция, а в состав второго раствора входит одна, или несколько солей, выбранных из иодида натрия, иодида калия, бромида калия, комбинации возможных реакций приведены в Таблице 2.

Таблица 2 - Второй вариант осуществления изобретения. Компоненты растворов.

По второму варианту осуществления изобретения реакции обмена могут быть представлены в виде формул:

CaCl2 + 2NaI → CaI2 + 2NaCl↓;

CaCl2 + 2KI → CaI2 + 2KCl↓;

CaCl2 + 2KBr → CaBr2 + 2KCl↓.

По третьему варианту осуществления изобретения в состав первого солевого раствора входит хлорид кальция и одна или несколько солей, выбранных из хлорида магния, хлорида бария, хлорида стронция, хлорида цинка, а в состав второго раствора входит одна, или несколько солей, выбранных из иодида натрия, иодида калия, бромида калия, комбинации возможных реакций приведены в Таблице 3.

По третьему варианту осуществления изобретения реакции обмена могут быть представлены в виде формул:

CaCl2 + MCl2 + 4NaI → CaI2 + ZnI2 + 4NaCl↓;

CaCl2 + MCl2 + 4KX → CaX2 + ZnX2 + 4KCl↓,

где M = Mg, Ba, Sr, Zn; X = Br, I.

Состав вступающих в реакцию растворов не ограничивается наличием одной или двух солей, растворы могут включать более одной указанной соли в любой комбинации.

Например, согласно первому варианту осуществления изобретения реакция может осуществляться с использованием одновременно MgCl2, BaCl2, SrCl2, ZnCl2 в составе первого раствора и NaI, KI, NaBr, KBr в составе второго раствора.

Для специалиста очевидно, что обменные реакции будут протекать для любой из возможных комбинаций указанных веществ в составе первого и второго раствора.

При этом для наиболее полного протекания реакции необходимо чтобы мольное отношение суммы включенных в первый раствор указанных солей или соли к сумме включенных во второй раствор указанных солей или соли было равным 0,5-1,3:2.

Остаточные количества исходных солей, вступающих в реакцию, могут оставаться в составе ТЖС.

Таким образом ТЖС может иметь в своем составе не только бромид кальция, бромид бария, бромид магния, бромид стронция, бромид цинка, иодид кальция, иодид бария, иодид магния, иодид стронция, иодид цинка, но и остатки исходных солей в виде хлорида кальция, хлорида магния, хлорида бария, хлорида стронция, хлорида цинка, иодида натрия, иодида калия, бромида натрия, бромида калия.

Ниже приведены конкретные примеры реализации способа по настоящему изобретению.

Пример 1.

Получали растворы, содержащие целевые вещества в виде бромида кальция, бромида бария, бромида магния, бромида стронция, бромида цинка, иодида кальция, иодида бария, иодида магния, иодида стронция и иодида цинка путем смешивания растворов исходных веществ в реакторе идеального смешения согласно Таблице 4.

Смешивание осуществляли с соблюдением мольного отношения суммы включенных в первый раствор указанных солей или соли к сумме включенных во второй раствор указанных солей или соли равного 0,5-1,3:2.

Каждый из полученных растворов направляли на упаривание, где плотность раствора доводили до 1400 кг/м3, а затем охлаждали до температуры 25 °С, при этом из раствора выпадали в осадок побочные соли, такие как хлорида натрия, или хлорида калия, охлажденный раствор направляли на фильтрацию для отделения от выпавших кристаллов, полученный фильтрат представлял собой тяжелую жидкость пригодную для глушения скважин.

Таблица 4 - Получение целевых веществ в составе раствора.

Пример 2.

Получали растворы, содержащие целевые вещества в виде бромида кальция, бромида бария, бромида магния, бромида стронция, бромида цинка, иодида кальция, иодида бария, иодида магния, иодида стронция и иодида цинка путем смешивания растворов исходных веществ в реакторе идеального смешения согласно Таблице 4.

Смешивание осуществляли с соблюдением мольного отношения суммы включенных в первый раствор указанных солей или соли к сумме включенных во второй раствор указанных солей или соли равного 0,5-1,3:2.

Каждый из полученных растворов направляли на упаривание, где плотность раствора доводили до 2650 кг/м3, а затем охлаждали до температуры 25 °С, при этом из раствора выпадали в осадок побочные соли, такие как хлорида натрия, или хлорида калия, охлажденный раствор направляли на фильтрацию для отделения от выпавших кристаллов, полученный фильтрат представлял собой тяжелую жидкость пригодную для глушения скважин.

Пример 3.

Осуществляли получение жидкости для глушения скважин аналогично Примеру 1 с тем отличием, что раствор после упаривания охлаждали до температуры 10 °С.

Пример 4.

Осуществляли получение жидкости для глушения скважин аналогично Примеру 2 с тем отличием, что раствор после упаривания охлаждали до температуры 15 °С.

Пример 5.

Осуществляли получение жидкости для глушения скважин аналогично Примеру 1 с тем отличием, что смешиваемые растворы имели температуру 40°С, что обеспечило быстрое протекание реакции и выпаривание полученного раствора.

Пример 6.

Осуществляли получение жидкости для глушения скважин аналогично Примеру 1 с тем отличием, что смешиваемые растворы имели концентрацию солей 909.1 г/л и температуру 120°С, что обеспечило быстрое протекание реакции и выпаривание полученного раствора.

Пример 7.

Осуществляли получение жидкости для глушения скважин аналогично Примеру 1 с тем отличием, что смешиваемые растворы имели концентрацию солей 967.0 г/л и температуру 120°С, что обеспечило быстрое протекание реакции. После протекания реакции осуществляли фильтрацию с дальнейшим выпариванием раствора.

Пример 8.

Осуществляли получение жидкости для глушения скважин аналогично Примеру 1 с тем отличием, что отделенный в результате фильтрации кек в виде кристаллов хлорида натрия, или хлорида калия растворяли в воде и закачивали в пласт.

Пример 9.

Осуществляли получение жидкости для глушения скважин аналогично Примеру 1 с тем отличием, что отделенный в результате фильтрации кек в виде кристаллов хлорида натрия, или хлорида калия промывали водой и сушили с получением побочного продукта.

Пример 10.

Осуществляли получение жидкости для глушения скважин аналогично Примеру 9 с тем отличием, что вода после промывки кристаллов направлялась на упаривание вместе с полученным в результате смешивания раствором, что позволило вернуть в конечный раствор часть целевой соли.

Пример 11.

Осуществляли получение жидкости для глушения скважин аналогично Примеру 1 с тем отличием, что после охлаждения упаренного раствора и перед его фильтрацией осуществляли отделение твердой фазы в виде выпавших кристаллов отстаиванием и центрифугированием, что позволило сократить частоту промывки фильтров. Отделенную твердую фазу промывали водой и сушили с получением побочного продукта.

Пример 12.

Осуществляли получение жидкости для глушения скважин аналогично Примеру 1 с тем отличием, что полученную тяжелую жидкость для глушения скважин выпаривали с получением сухого продукта, после чего перевозили на место использования и путем растворения сухого продукта в воде вновь получали тяжелую жидкость для глушения скважин, которую использовали по назначению.

Пример 13.

Осуществляли получение жидкости для глушения скважин аналогично Примеру 1 с тем отличием, что в полученную тяжелую жидкость смешивали со шлаком, а затем использовали полученный раствор в качестве тяжелой жидкости глушения.

Пример 14.

Осуществляли получение жидкости для глушения скважин аналогично Примеру 1 с тем отличием, что первый раствор включал одновременно хлорид кальция, хлорид магния, хлорид бария, хлорид стронция, хлорид цинка, а второй раствор включал одновременно иодид натрия, иодид калия, бромид натрия, бромид калия, в результате раствор после проведения реакции включал бромид кальция, бромид бария, бромид магния, бромид стронция, бромид цинка, иодид кальция, иодид бария, иодид магния, иодид стронция, иодид цинка, а в качестве осадка в процессе упаривания выпадали кристаллы хлорида калия и хлорида натрия.

Пример 15.

Из сухих реагентов готовили 44% раствор хлорида цинка (30.1 г) и 65% раствор дигидрата йодида натрия (82.15 г), после чего их смешивали в колбе на 250 мл, оснащенной обратным холодильником, путем вливания раствора йодида натрия к суспензии хлорида цинка, после чего полученную смесь кипятили в течение 8 часов. Цвет раствора менялся от прозрачного до насыщенного оранжевого цвета. По истечению времени реакции раствор охлаждали до 25 °С и фильтровали, плотность полученного раствора составила 1553,2 кг/м3.

Пример 16.

Из сухих реагентов готовили 44% раствор хлорида цинка (30.1 г) и 65% раствор дигидрата йодида натрия (82.15 г), после чего их смешивали в колбе на 250 мл, оснащенной обратным холодильником, путем вливания раствора йодида натрия к суспензии хлорида цинка, после чего полученную смесь кипятили в течение 8 часов. Цвет раствора менялся от прозрачного до насыщенного оранжевого цвета. По истечению времени реакции раствор упаривали на 44%, охлаждали до 20 °С и отфильтровывали, цвет полученного раствора – соломенно-желтый. Полученный таким образом раствор имел плотность 2650 кг/м3.

Пример 17.

Из сухих реагентов готовили 41% раствор хлорида кальция (16.69 г), 44% раствор хлорида цинка (20.5 г) и 47% раствор бромида натрия (61.91 г), после чего полученный растворы смешивали путем поочередного добавления к суспензии хлорида цинка сперва раствора хлорида кальция, затем бромида натрия. Полученную смесь перемешивали на магнитной мешалке в течение 15 мин, после чего смесь упаривали на 32%, охлаждали до 25 °С и отфильтровывали, плотность фильтрата составила 1727,6 кг/м3.

Пример 18.

Из сухих реагентов готовили 41% раствор хлорида кальция (16.69 г), 44% раствор хлорида цинка (20.5 г) и 65% раствор дигидрата йодида натрия (111.87 г), после чего полученный растворы смешивали в колбе на 250 мл, оснащенной обратным холодильником, путем поочередного добавления к суспензии хлорида цинка сперва раствора хлорида кальция, затем йодида натрия. Полученную смесь нагревали и кипятили в течение 6-8 ч. Цвет раствора меняется от прозрачного до желтого цвета. По истечению времени реакции раствор упаривали на 35%, охлаждали до 20 °С и отфильтровывали, цвет полученного раствора – соломенно-желтый. Полученный таким образом раствор имел плотность 2309,4 кг/м3.

Пример 19.

Из сухих реагентов готовили 43,5% раствор хлорида цинка (10.8 г), 47% раствор бромида натрия (61.14 г) и 43% раствор хлорида кальция (25.3 г), после чего полученные растворы смешивали в колбе на 250 мл, оснащенной обратным холодильником, путем поочередного добавления к суспензии хлорида цинка сперва раствора хлорида кальция, затем бромида натрия. Полученную смесь перемешивали на магнитной мешалке в течение 15 мин, после чего смесь упаривали на 40%, охлаждали до 20 °С и отфильтровывали, плотность фильтрата составляла 1857,0 кг/м3.

Пример 20.

Из сухих реагентов готовили 43,5% раствор хлорида цинка (20.0 г), 47% раствор бромида натрия (40.3 г) и 40% раствор хлорида кальция (5.4 г), после чего полученные растворы смешивали в колбе на 250 мл, оснащенной обратным холодильником, путем поочередного добавления к суспензии хлорида цинка сперва раствора хлорида кальция, затем бромида натрия. Полученную смесь перемешивали на магнитной мешалке в течение 15 мин, после чего смесь упаривали на 40%, охлаждали и отфильтровывали, плотность фильтрата составила 1928,0 кг/м3.

Пример 21.

Из сухих реагентов готовили 44,5% раствор хлорида цинка (20.9 г), 47% раствор бромида натрия (60.65 г) и 42% раствор хлорида кальция (17.3 г), после чего полученные растворы смешивали в колбе на 250 мл, оснащенной обратным холодильником, путем поочередного добавления к суспензии хлорида цинка сперва раствора хлорида кальция, затем бромида натрия. Полученную смесь перемешивали на магнитной мешалке в течение 15 мин, после чего смесь упаривали на 44%, охлаждали до 20 °С и отфильтровывали, плотность фильтрата составила 2019,0 кг/м3.

Пример 22.

Из сухих реагентов готовили 47% раствор хлорида цинка (114.48 г) и 46.5% раствор бромида натрия (156.18 г), после чего их смешивали в колбе на 500 мл, оснащенной обратным холодильником, путем вливания раствора бромида натрия к суспензии хлорида цинка. Полученную смесь перемешивали на магнитной мешалке в течение 15 мин, после чего смесь упаривали на 42%, охлаждали до 20 °С и отфильтровывали, плотность фильтрата составила 1986,0 кг/м3.

Пример 23.

Из сухих реагентов готовили 49% раствор хлорида цинка (124.88 г) и 46.5% раствор бромида натрия (156.18 г), после чего их смешивали в колбе на 500 мл, оснащенной обратным холодильником, путем вливания раствора бромида натрия к суспензии хлорида цинка. Полученную смесь перемешивали на магнитной мешалке в течение 15 мин, после чего смесь упаривали на 37%, охлаждали до 20 °С и отфильтровывали, плотность фильтрата составила 1997,0 кг/м3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕОБРАЗОВАНИЯ ХЛОРИДОВ ЩЕЛОЧНОЗЕМЕЛЬНЫХ МЕТАЛЛОВ В ВОЛЬФРАМАТЫ И МОЛИБДАТЫ И ЕГО ПРИМЕНЕНИЕ | 2008 |

|

RU2466938C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГИГРОСКОПИЧНОГО СУБМИКРОННОГО АЭРОЗОЛЯ ГАЛОГЕНИДОВ ЩЕЛОЧНЫХ И ЩЕЛОЧНОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 2008 |

|

RU2362631C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРАТОВ ХЛОРИДОВ ЩЕЛОЧНО-ЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 2006 |

|

RU2338689C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЖИДКОСТЬ ДЛЯ ПЕРФОРАЦИИ И ГЛУШЕНИЯ СКВАЖИН | 2005 |

|

RU2309176C2 |

| ИСКУССТВЕННАЯ МИНЕРАЛИЗОВАННАЯ ПИТЬЕВАЯ ВОДА И СОСТАВ ДЛЯ ЕЕ ПРИГОТОВЛЕНИЯ | 1998 |

|

RU2134241C1 |

| КОНСТРУКЦИЯ ЭЛЕКТРОЛИТИЧЕСКОГО ВЛАГОЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА ДЛЯ ИЗМЕРЕНИЯ ОТНОСИТЕЛЬНОЙ ВЛАЖНОСТИ ГАЗА И ХИМИЧЕСКИЙ СОСТАВ ЭЛЕКТРОЛИТА (ВАРИАНТЫ) | 1996 |

|

RU2107905C1 |

| БЛОКИРУЮЩАЯ ЖИДКОСТЬ "ЖГ-ИЭР-Т" | 2007 |

|

RU2357997C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВОДЫ ИЗ НАБУХШИХ СУПЕРВПИТЫВАЮЩИХ ПОЛИМЕРОВ И СПОСОБ ПЕРЕРАБОТКИ ГИГИЕНИЧЕСКИХ ВПИТЫВАЮЩИХ ИЗДЕЛИЙ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2013 |

|

RU2607900C2 |

| ЖИДКАЯ КОМПОЗИЦИЯ ДЛЯ ИНТЕНСИФИКАЦИИ ДОБЫЧИ НЕФТИ ИЛИ ГАЗА | 2014 |

|

RU2700148C2 |

| РАСПЛАВЛЕННЫЕ СОЛИ ДЛЯ ОЧИСТКИ СТРОНЦИЙСОДЕРЖАЩИХ МАГНИЕВЫХ СПЛАВОВ | 2007 |

|

RU2417266C2 |

Изобретение относится к области нефтедобывающей промышленности, в частности к тяжелым жидкостям для глушения скважин. В частности, заявлен способ получения тяжелой жидкости для глушения скважин, включающий смешивание двух растворов солей при мольном отношении суммы включенных в первый раствор солей к сумме включенных во второй раствор солей, равном 0,5-1,3:2, упаривание полученного в результате смешивания раствора до плотности 1400-2650 кг/м3, охлаждение упаренного раствора до температуры менее 25°С с образованием осадка и фильтрацию упаренного раствора с получением фильтрата в виде тяжелой жидкости для глушения скважин. Заявленный в изобретении способ обеспечивает получение тяжелой жидкости для глушения скважин с использованием доступных солевых растворов, при этом получаемая жидкость обладает необходимыми характеристиками для эффективного глушения скважины. 4 н. и 3 з.п. ф-лы, 2 ил., 4 табл.

1. Способ получения тяжелой жидкости для глушения скважин, включающий: смешивание первого раствора, включающего одну или несколько солей, выбранных из хлорида магния, хлорида бария, хлорида стронция, хлорида цинка, со вторым раствором, включающим одну или несколько солей, выбранных из иодида натрия, иодида калия, бромида натрия, бромида калия, при соблюдении мольного отношения суммы включенных в первый раствор указанных солей или соли к сумме включенных во второй раствор указанных солей или соли, равного 0,5-1,3:2; упаривание полученного в результате смешивания раствора до плотности 1400-2650 кг/м3; охлаждение упаренного раствора до температуры менее 25°С с образованием кристаллов хлорида натрия, или хлорида калия, или их смеси; фильтрацию упаренного раствора с получением фильтрата в виде тяжелой жидкости для глушения скважин, содержащей хотя бы одну из солей: иодид магния, бромид магния, иодид бария, бромид бария, иодид стронция, бромид стронция, иодид цинка, бромид цинка или любую их комбинацию.

2. Способ получения тяжелой жидкости для глушения скважин, включающий: смешивание первого раствора, включающего хлорид кальция, со вторым раствором, включающим одну или несколько солей, выбранных из иодида натрия, иодида калия, бромида калия, при соблюдении мольного отношения хлорида кальция в первом растворе к сумме включенных во второй раствор указанных солей или соли, равного 0,5-1,3:2; упаривание полученного в результате смешивания раствора до плотности 1400-2650 кг/м3; охлаждение упаренного раствора до температуры менее 25°С с образованием кристаллов хлорида натрия, или хлорида калия, или их смеси; фильтрацию упаренного раствора с получением фильтрата в виде тяжелой жидкости для глушения скважин, содержащей бромид кальция, или иодид кальция, или их смесь.

3. Способ получения тяжелой жидкости для глушения скважин, включающий: смешивание первого раствора, включающего хлорид кальция и одну или несколько солей, выбранных из хлорида магния, хлорида бария, хлорида стронция, хлорида цинка, со вторым раствором, включающим одну или несколько солей, выбранных из иодида натрия, иодида калия, бромида калия, при соблюдении мольного отношения суммы включенных в первый раствор указанных солей к сумме включенных во второй раствор указанных солей или соли, равного 0,5-1,3:2; упаривание полученного в результате смешивания раствора до плотности 1400-2650 кг/м3; охлаждение упаренного раствора до температуры менее 25°С с образованием кристаллов хлорида натрия, или хлорида калия, или их смеси; фильтрацию упаренного раствора с получением фильтрата в виде тяжелой жидкости для глушения скважин, содержащей бромид кальция, или иодид кальция, или их смесь, а также одну из солей: иодид магния, бромид магния, иодид бария, бромид бария, иодид стронция, бромид стронция, иодид цинка, бромид цинка или любую их комбинацию.

4. Способ по любому из пп. 1-3, отличающийся тем, что смешиваемые растворы имеют температуру от 40 до 120°С, а перед упариванием полученный в результате их смешивания раствор фильтруют.

5. Способ по любому из пп. 1-3, отличающийся тем, что отделенный в результате фильтрации кек в виде кристаллов хлорида натрия, или хлорида калия, или их смеси промывают водой и сушат, а воду после промывки кристаллов направляют на упаривание вместе с полученным в результате смешивания раствором.

6. Способ по любому из пп. 1-3, отличающийся тем, что после охлаждения упаренного раствора и перед его фильтрацией осуществляют отделение твердой фазы в виде выпавших кристаллов центрифугированием или отстаиванием.

7. Тяжелая жидкость для глушения скважин, состав которой включает солевой раствор, содержащий хотя бы одну из солей из группы: иодид магния, бромид магния, иодид бария, бромид бария, иодид стронция, бромид стронция, иодид цинка, бромид цинка или любую их комбинацию; или солевой раствор, содержащий бромид кальция, или иодид кальция, или их смесь; или солевой раствор, содержащий бромид кальция, или иодид кальция, или их смесь, а также одну из солей из группы: иодид магния, бромид магния, иодид бария, бромид бария, иодид стронция, бромид стронция, иодид цинка или любую их комбинацию, полученная способом по любому из пп.1-6.

| US 4292183 A, 29.09.1981 | |||

| ТЕХНОЛОГИЧЕСКАЯ ЖИДКОСТЬ ДЛЯ КАПИТАЛЬНОГО РЕМОНТА СКВАЖИН | 2015 |

|

RU2599395C1 |

| Тяжёлая технологическая жидкость для глушения скважин, состав и способ для её приготовления | 2019 |

|

RU2731965C1 |

| ЖИДКОСТЬ ДЛЯ ГЛУШЕНИЯ СКВАЖИН - СОСТАВ "УНИ-3" | 1997 |

|

RU2116327C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ РАДИАТОРОВ | 1932 |

|

SU36625A1 |

| US 4304677 A, 08.12.1981. | |||

Авторы

Даты

2025-04-16—Публикация

2024-08-05—Подача