Изобретение относится к области органической химии и к области защиты черных металлов, а именно к способу получения продуктов модификации эпоксидированных триглицеридов и метиловых эфиров жирных кислот подсолнечного масла диэтаноламином, которые проявляют свойства ингибиторов коррозии стали. Оно может быть использовано для защиты железобетонных конструкций, изготовленных с применением низкоуглеродистых сталей, перспективно для использования в транспортном (мосты, путепроводы, эстакады, портовые и причальные сооружения), промышленном (несущие конструкции цехов, плиты перекрытия и покрытия), гражданском (жилые дома, подземные паркинги) строительстве, энергетике (башенные градирни, очистные сооружения, резервуары хранения воды) методом создания на поверхности арматурной стали наноразмерных пассивирующих пленок в составе добавок-пластификаторов в бетон.

На основе эпоксидированных производных растительных масел получают различные классы поверхностно-активных веществ, полиуретанов [CN 104448183 (2015 г.), GB 1351881 (1974 г.)], эпоксидных смол [CN 106519712 (2017 г.), US 5242989 (1993 г.), CN 106317785 (2017 г.)], используемых во многих отраслях промышленности в качестве эффективных эмульгаторов, загустителей, клеев [CN 115305041 (2022 г.), CN 113136151 (2021 г.)], пластификаторов [CN 115636988 (2023 г.), CN 105153462 (2015 г.)], структурообразователей, пеногасителей [CN 114470881 (2022 г.)].

Известно значительное количество ингибиторов стальной арматуры в бетоне [Алексеев С.Н., Ратинов В.Б., Розенталь Н.К., Кангурников Н.М. Ингибиторы коррозии стали в железобетонных конструкциях. - М.: Стройиздат, 1985]. При этом ассортимент ингибиторов коррозии, применяемых для защиты бетонных конструкций в присутствии значительных количеств хлоридов, весьма ограничен. Известно, что такими свойствами обладают карбоксилаты и их производные [RU 2478734 (2013 г.), RU 2413038 (2011 г.), F. Bolzoni, А. Brenna, G. Fumagalli, S. Goidanich, L. Lazzari, M. Ormellese and MP Pedeferri, 2014. Experiences on corrosion inhibitors for reinforced concrete, Int. J. Corros. Scale Inhib., 3 (4), pp. 254-278.; Andreev, N.N., Starovoitova, E.V. and Lebedeva, N.A., 2008. Steel corrosion inhibition by benzoic acid salts in calcium hydroxide solutions. Protection of Metals, 44 (7), pp. 688-691, WO 8706958 (1987 г.), GB 2437655 (2007 г.)]; амины и аминоспирты [F. Bolzoni, A. Brenna, G. Fumagalli, S. Goidanich, L. Lazzari, M. Ormellese and MP Pedeferri, 2014. Experiences on corrosion inhibitors for reinforced concrete, Int. J. Corros. Scale Inhib., 3 (4), pp. 254-278.; Andreev, N.N., Pichugina, E.V. and Lebedeva, N.A., 2005. About the inhibition of steel corrosion in calcium hydroxide solutions by amines and aminoalcohols. Korroz.: Mater., Zashch. (Corrosion: Materials, Protection), (7), pp. 21-24]; некоторые соединения других классов [RU 2735265 (2020 г.), CN 113773686 (2021 г.), F. Bolzoni, A. Brenna, G. Fumagalli, S. Goidanich, L. Lazzari, M. Ormellese and MP Pedeferri, 2014. Experiences on corrosion inhibitors for reinforced concrete, Int. J. Corros. Scale Inhib., 3 (4), pp. 254-278; Ormellese, M., Berra, M., Bolzoni, F. and Pastore, Т., 2006. Corrosion inhibitors for chlorides induced corrosion in reinforced concrete structures. Cement and concrete research, 36 (3), pp. 536-547.; Soylev, T.A. and Richardson, M.G., 2008. Corrosion inhibitors for steel in concrete: State-of-the-art report. Construction and Building Materials, 22 (4), pp. 609-622.; Page, C.L., Ngala, V.T. and Page, M.M., 2000. Corrosion inhibitors in concrete repair systems. Magazine of Concrete Research, 52 (1), pp. 25-37; Monticelli, C, Frignani, A. and Trabanelli, G., 2000. A study on corrosion inhibitors for concrete application. Cement and concrete research, 30 (4), pp. 635-642; Gaidis, J.M., 2004. Chemistry of corrosion inhibitors. Cement and Concrete Composites, 26 (3), pp. 181-189].

Амины и алканоламины и их производные используются в качестве органических ингибиторов в бетоне [Shi, W., Wang, T.Z., Dong, Z.H. and Guo, X.P., 2017. Application of wire beam electrode technique to investigate the migrating behavior of corrosion inhibitors in mortar. Construction and Building Materials, 134, pp. 167-175; Liu, J.Z., Zhao, D., Cai, J.S., Shi, L. and Liu, J.P., 2016. Aryl aminoalcohols as corrosion inhibitors for carbon steel in chloride-contaminated simulated concrete pore solution. International Journal of Electrochemical Science, 11, pp. 1135-1151; Xu, C, Jin, W.L., Wang, H.L., Wu, H.T., Huang, N., Li, Z.Y. and Mao, J.H., 2016. Organic corrosion inhibitor of triethylenetetramine into chloride contamination concrete by eletro-injection method. Construction and Building Materials, 115, pp. 602-617].

Различные группы производных жирных карбоновых кислот способны тормозить процессы коррозии металла в бетоне либо растворах, имитирующих поровую жидкость бетона [Buchweishaija, J., 2003. Corrosion inhibition of carbon steel by an amine-fatty acid in acidic solution. Tanzania Journal of Science, 29 (1), pp. 99-108, Tang, Z., 2019. A review of corrosion inhibitors for rust preventative fluids. Current Opinion in Solid State and Materials Science, 23 (4), p. 100759; Al-Sabagh, A.M., Kandil, N.G., Ramadan, O., Amer, N.M., Mansour, R. and Khamis, E.A., 2011. Novel cationic surfactants from fatty acids and their corrosion inhibition efficiency for carbon steel pipelines in 1 M HC1. Egyptian Journal of Petroleum, 20 (2), pp. 47-57; Vazquez-Velez, E., Gonzalez-Rodriguez, J.G., Escalante-Perez, M.E., Mendoza, J.M. and Martinez-Gomez, L., 2019. Use of fatty amide and anionic surfactant as corrosion inhibitors for carbon steel in different atmospheres. International Journal of Corrosion and Scale Inhibition, 8 (1), pp. 122-138]. В результате данные соединения действуют как поверхностно-активные вещества, затрудняют возможность проникновения агрессивных веществ через поры бетона и ограничивают непосредственный контакт металла со средой, что приводит к торможению коррозионных процессов.

Для ингибирования коррозии используют амиды высших карбоновых кислот. Особенно заметно увеличение защитных свойств, когда используют высшие карбоновые кислоты в сочетании с высшими аминами [Фокин, М.Н. Маслорастворимые ингибиторы коррозии. Механизм действия и применяемые составы / М.Н. Фокин [и др.] // Итоги науки и техники. Серия: Коррозия и защита от коррозии. - 1984. - Т. 10. - С. 3-77].

Известен способ использования природных хитозановых полимеров биомассы для получения экологически чистых ингибиторов ржавчины для стальной арматуры, в котором олигомеры хитозана с гидрофильными функциональными группами СН:ОН, -О и -NH и прямыми цепями получают путем высокотемпературной каталитической деструкции, окислительной деструкции и деацилирования хитозановых полимеров. Такой органический ингибитор ржавчины значительно снижает коррозионный потенциал стальной арматуры в бетоне при низкой дозировке, эффективно замедляя и предотвращая коррозию стальной арматуры в бетоне [CN 110128567 (2019)]. К недостаткам данного метода можно отнести проведение процессов при высоких температурах.

Также известен наиболее близкий по решаемой задаче способ получения органического ингибитора ржавчины для железобетона [CN 102775087 (2012)]. Органический ингибитор ржавчины железобетона получают реакцией жирной кислоты и N-диметилэтаноламина. В качестве реагентов используются жирная кислота (72,3-79,4%) и N,N-диметилэтаноламин (27,7-20,6%). К недостаткам данного метода можно отнести необходимость очистки продуктов для удаления непрореагировавшей кислоты и амина, а также более высокую концентрацию ингибитора, необходимую для достижения степени защиты 30-66%.

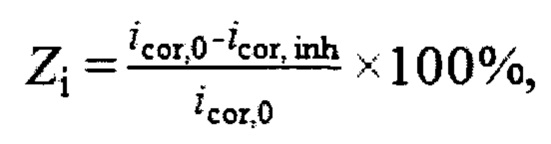

Задачей настоящего изобретения является разработка способа получения продуктов модификации эпоксидированных триглицеридов или эпоксидированных метиловых эфиров жирных кислот подсолнечного масла диэтаноламином формулы I-II, представленной на фигуре 1, позволяющего осуществить синтез целевых продуктов из эпоксидированных триглицеридов или метиловых эфиров жирных кислот природного происхождения (на основе подсолнечного масла) и диэтаноламина.

Технический результат заключается в получении простым и технологичным способом из диэтаноламина и эпоксидированных триглицеридов или эпоксидированных метиловых эфиров жирных кислот подсолнечного масла при нагревании - температура реакции 135°С без растворителя в вакууме 70 мБар с добавлением метилата натрия в качестве катализатора при массовом соотношении эпоксидированных триглицеридов или эпоксидированных метиловых эфиров жирных кислот подсолнечного масла: диэтаноламин = 1,45 : 1, соответственно, продуктов модификации эпоксидированных триглицеридов и метиловых эфиров жирных кислот подсолнечного масла диэтаноламином - ингибиторов коррозии стальной арматуры в бетоне, обеспечивающих в водном экстракте из бетона значения степени защиты от 50% до 62% при изменении концентрации Cinh от 1.0 до 0.1 г/дм3, а также на бетонных образцах увеличение времени до начала коррозии в 2.0 раза, уменьшение плотности тока коррозии в 2.8 раз относительно бетона без добавки после начала коррозии.

Технический результат достигается взаимодействием диэтаноламина и эпоксидированных триглицеридов (ЭПМ) или эпоксидированных метиловых эфиров жирных кислот подсолнечного масла (ЭМЭЖК ПМ), содержащих от 14 до 24 атомов углерода в остатках жирных кислот и 90% эпоксидных групп относительно кратных связей в исходном масле, при массовом соотношении реагентов ЭПМ или ЭМЭЖК ПМ: диэтаноламин = 1,45 : 1, при их смешении, выдерживанием смеси диэтаноламина и ЭПМ или ЭМЭЖК ПМ без растворителя при перемешивании в вакууме 70 мБар при температуре 135°С в течение 4 часов и при добавлении катализатора - метилата натрия в количестве 0,4% от общей массы загрузки.

Технический результат подтверждают проведенные исследования с выявлением высокого антикоррозионного действия продуктов модификации эпоксидированных триглицеридов и эпоксидированных метиловых эфиров жирных кислот подсолнечного масла диэтаноламином в отношении коррозии железобетона.

Изобретение подтверждается проиллюстрированными чертежами, схемами, графиками, где

на фиг. 1 представлена обобщенная структурная формула продуктов модификации эпоксидированных триглицеридов подсолнечного масла на примере олеиновой и линолевой кислоты I и метиловых эфиров жирных кислот подсолнечного масла на примере олеиновой кислоты II диэтаноламином;

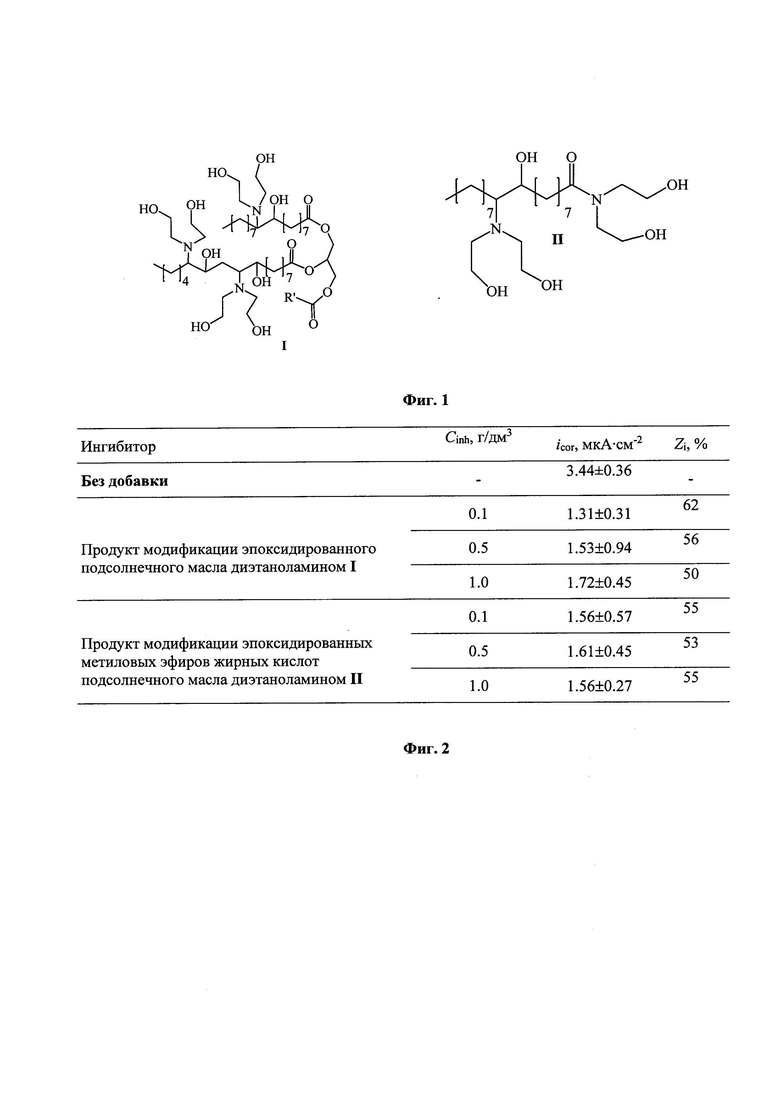

на фиг. 2 представлена таблица с результатами расчетов степени защиты коррозии по методу поляризационного сопротивления в образцах бетона с добавлением продуктов модификации эпоксидированных триглицеридов и метиловых эфиров жирных кислот подсолнечного масла диэтаноламином относительно контрольного состава без добавок: плотность тока коррозии (icor, мкА⋅см-2), степень защиты (Zi, %); концентрация продуктов модификации эпоксидированных триглицеридов и метиловых эфиров жирных кислот подсолнечного масла диэтаноламином (Cinh, г/дм3);

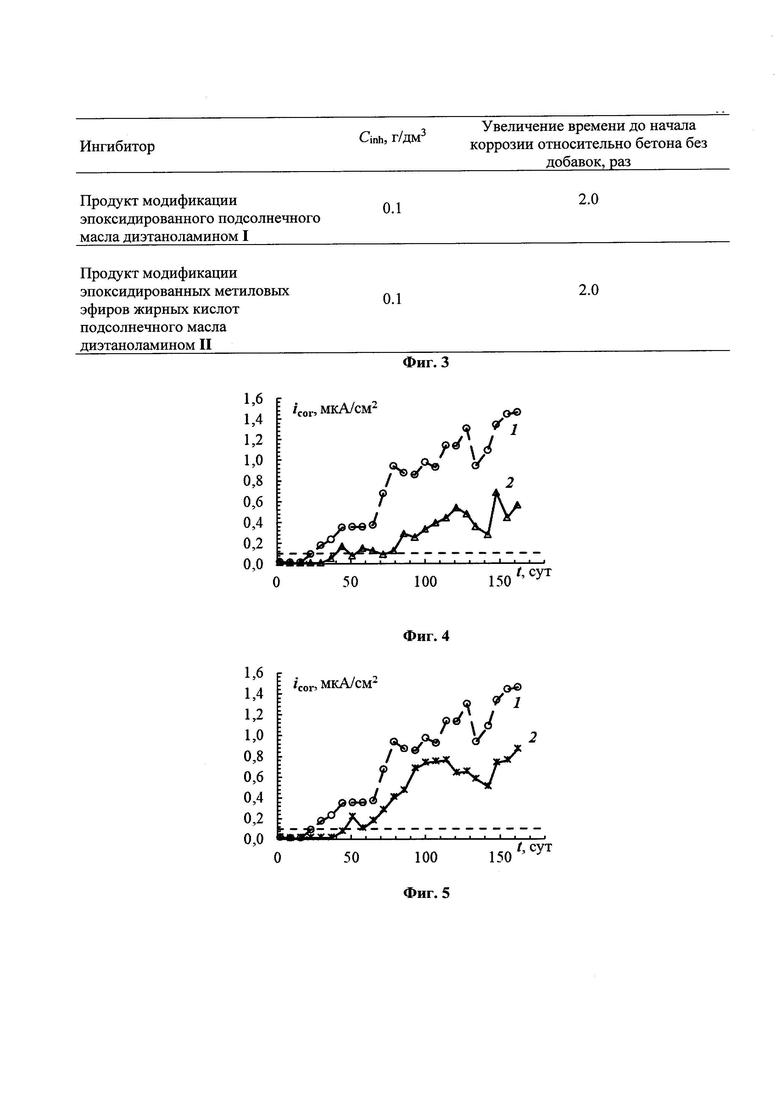

на фиг. 3 представлена таблица с результатами расчетов увеличения времени до начала коррозии по методу поляризационного сопротивления в образцах бетона с добавлением продуктов модификации эпоксидированных триглицеридов и метиловых эфиров жирных кислот подсолнечного масла диэтаноламином относительно контрольного состава без добавок;

на фиг. 4 показано изменение плотности тока коррозии (icor) арматурной стали в образцах бетона после нарушения пассивного состояния с добавкой продуктов модификации эпоксидированных триглицеридов жирных кислот подсолнечного масла диэтаноламином с Cinh = 0.1 г/дм3 (2) относительно бетона без добавки (1);

на фиг. 5 показано изменение плотности тока коррозии (icor) арматурной стали в образцах бетона после нарушения пассивного состояния с добавкой продуктов модификации эпоксидированных метиловых эфиров жирных кислот подсолнечного масла диэтаноламином с Cinh = 0.1 г/дм3 (2) относительно бетона без добавки (1).

Способ получения продуктов модификации эпоксидированных триглицеридов и метиловых эфиров жирных кислот подсолнечного масла диэтаноламином осуществляют следующим образом. Используют подсолнечное масло в соответствии с ГОСТ 1129-2013.

Синтез метиловых эфиров жирных кислот подсолнечного масла осуществляют путем взаимодействия соответствующих триглицеридов с двукратным мольным избытком метанола при температуре 80°С в течение 1-2-х часов с использованием щелочного катализа [L.T., Okitsu, K., Boi, L.V., & Maeda, Y. (2012). Catalytic technologies for biodiesel fuel production and utilization of glycerol: a review. Catalysts, 2:191-222. doi: 10.3390/cata12010191].

Синтез эпоксидированных производных осуществляют окислением соответствующих триглицеридов или метиловых эфиров надмуравьиной кислотой, генерируемой in situ при взаимодействии муравьиной кислоты и перекиси водорода [Arniza, М., Hoong, S., Idris, Z., Yeong, S., Hassan, H., Din, A., & Choo, Y. (2015). Synthesis of transesterified palm olein-based polyol and rigid polyurethanes from this polyol. Journal Of The American Oil Chemists Society, 92, 243-255, doi: 10.1007/s11746-015-2592-9], при выдерживании реагентов при 60°С в течение 14 ч, добавляя перекись водорода порционно каждые 4 ч, при этом эпоксидируются до 90% кратных связей в структуре жирно-кислотных остатков. Очистку эпоксидированных производных осуществляют водой и раствором гидрокарбоната натрия.

Синтез продуктов модификации эпоксидированных триглицеридов и метиловых эфиров жирных кислот подсолнечного масла диэтаноламином (I-II) осуществляют выдерживанием 1 массовой части диэтаноламина и 1,45 массовых частей эпоксидированных триглицеридов или метиловых эфиров жирных кислот подсолнечного масла с 0,4% (от общей массы загрузки) катализатора - метилата натрия, без растворителя при перемешивании при температуре 135°С в течение 4 часов в вакууме 70 мБар. Процесс протекает по следующей схеме:

Для оценки защитного действия синтезированных ингибиторов использовали комплекс электрохимических тестов.

Электрохимические измерения в водных растворах проводили при комнатной температуре (~25°С) на электродах из стали 35ГС по ГОСТ 5781-82 (содержание железа не менее 96%) в экстракте порошка бетона из однократно дистиллированной воды в соотношении по массе порошок бетона : вода = 1 : 10 (рН 12.5) в условиях естественной аэрации в присутствии ингибитора и активирующей добавки 1.00 М хлорида натрия в трехэлектродной электрохимической ячейке с неразделенными электродными пространствами для увеличения быстродействия нестационарных измерений.

Насыщенный хлоридсеребряный электрод сравнения размещали в отдельном сосуде, соединенном с электрохимической ячейкой электролитическим ключом на основе агар-агара, заполненным насыщенным раствором нитрата калия. Вспомогательный электрод - платиновая сетка. Рабочий медный электрод предварительно зачищали на наждачной бумаге К2000, обезжиривали этиловым спиртом (96%) и промывали дистиллированной водой. Плотность тока коррозии icor рассчитана делением силы регистрируемого тока I на геометрическую площадь рабочего электрода (2.25 см2).

Измерения проводили при помощи потенциостата IPC-PRO. Рабочий электрод выдерживали в растворе с концентрацией хлорид-ионов CCl- = 1.00 моль/дм3 в течение 30 мин до установления стационарного значения потенциала свободной коррозии (Ecor). Также в рабочий раствор вводили исследуемые ингибиторы в концентрации Cinh = 0.1, 0.5 или 1.0 г/дм3. После установления значения Ecor регистрировали поляризационную кривую, сканируя потенциал в анодном направлении из катодной области со скоростью 0.2 мВ/с в интервале потенциалов Ecor ± 30 мВ.

Скорость коррозии в токовых единицах (icor) определяли методом поляризационного сопротивления по Мансфельду [F. Mansfeld, Tafel slopes and corrosion rates obtained in the pre-Tafel region of polarization curves, Corrosion Science, 2005, 47, no. 12, 3178-3186].

Эффективность ингибирующего действия синтезированных ингибиторов оценивали в водных растворах по степени защиты

где icor,0 и icor,inh - плотность тока коррозии в отсутствие и в присутствии ингибитора соответственно.

Электрохимические измерения в бетонных образцах проводили при комнатной температуре (~25°С) на электродах из стали 35ГС по ГОСТ 5781-82 (содержание железа не менее 96%). Электроды готовили из отрезков арматурной стали периодического профиля диаметром 6 мм длиной 100 мм. К одному из концов арматурного стержня припаивали медный изолированный токовод. Место пайки защищали эпоксидной смолой ЭД-20, смешанной с отвердителем ПЭПА. Перед погружением в бетонный раствор с поверхности электродов удаляли прокатную окалину и продукты коррозии удаляли шлифованием на мелкозернистой наждачной бумаге К1000 (абразив Al2O3, крупность зерна 14-20 мкм) с последующим обезжириванием этиловым спитом (96%).

Готовили образцы бетона нескольких типов:

1. Бетон, приготовленный из смеси цемента марки М-500 (ЦЕМ I 42.5Б ПЦ 500 Д0 «Евроцемент») и сухого мытого кварцевого песка фр. 0.16-0.63 мм по ГОСТ 8736-93 (СМ 999, ООО «Формматериалы», Воронеж) в пропорции по массе 1:3 и затворяемый дистиллированной водой в пропорциях 1:2 относительно массы цемента (далее - контрольные образцы);

2. Бетон по п. 1 с добавлением исследуемого соединения с прогнозируемым ингибирующим действием по отношению к коррозии арматурной стали. Концентрация органического вещества принята 0.1 г⋅дм-3 по отношению к количеству воды затворения.

Укладку смеси производили в опалубку из водонепроницаемого материала. Толщина слоя бетона над арматурой и датчиками составляла 17 ± 2 мм. Твердение образцов происходило в течение 28 суток в стандартных условиях: первые 7 суток в опалубке, изолированной полимерной пленкой, далее в камере со 100%-ой относительной влажностью воздуха. В результате получали образцы-призмы размером 160×40×40 мм. Для каждого состава изготавливали не менее четырех образцов для последующей статистической обработки результатов.

Методика эксперимента состояла из циклов периодического погружения в 3% водный р-р NaCl на 1 сутки с последующей сушкой в воздушно-сухих условиях лаборатории в течение 6 суток (температура воздуха в течение эксперимента составляла 23 ± 3°С, относительная влажность воздуха 40 ± 10%). Предлагаемая методика имитирует периодическое действие солей-антиобледенителей на искусственные транспортные сооружения, а также зону брызг и переменного уровня для морских сооружений. При таком сочетании воздействия хлоридов и среды реализуются наиболее оптимальные условия для развития коррозии арматуры в бетоне: накопление хлоридов и достаточное количество кислорода воздуха в качестве окислителя.

Поляризационные измерения и расчет скорости коррозии проводили аналогично водным растворам.

Проводя регулярные измерения для насыщенного влагой и воздушно-сухого состояний, получили зависимость iкор от времени. В качестве проявления защитного действия рассматривали увеличение времени до начала коррозии относительно контрольного состава по данным скорости коррозии выше порогового значения (0.1 мкА/см2), а также изменение скорости коррозии после начала коррозии.

Ниже представлены конкретные примеры осуществления предлагаемого изобретения.

ПРИМЕР 1.

Синтез продуктов модификации эпоксидированных триглицеридов жирных кислот подсолнечного масла диэтаноламином I.

Смесь 50 г эпоксидированных триглицеридов подсолнечного масла, 0.35 г метилата натрия, используемого в качестве катализатора, и 34.6 г диэтаноламина нагревали до 135°С и выдерживали при данной температуре и интенсивном перемешивании 450 об./мин в вакууме 70 мБар в течение 4 часов. Ингибитор использовали в дальнейшем без дополнительной очистки.

ПРИМЕР 2.

Синтез продуктов модификации эпоксидированных метиловых эфиров жирных кислот подсолнечного масла диэтаноламином II проводят согласно способу, описанному в примере 1, используя 50 г эпоксидированных метиловых эфиров жирных кислот подсолнечного масла.

ПРИМЕР 3.

При введении продуктов модификации эпоксидированных триглицеридов жирных кислот подсолнечного масла диэтаноламином I в водном экстракте из бетона получены значения степени защиты от 50% до 62% при изменении концентрации Cinh от 1.0 до 0.1 г/дм3.

По результатам измерений на бетонных образцах получено увеличение времени до начала коррозии в 2.0 раза. При этом после начала коррозии имеет место уменьшение плотности тока коррозии в 2.8 раз относительно бетона без добавки (фиг. 2-4).

ПРИМЕР 4.

При введении продуктов модификации эпоксидированных метиловых эфиров жирных кислот подсолнечного масла диэтаноламином II в водном экстракте из бетона получено значение степени защиты 53-55% при Cinh = 0.1-1.0 г/дм3.

По результатам измерений на бетонных образцах получено увеличение времени до начала коррозии в 2.0 раза. При этом после начала коррозии имеет место уменьшение плотности тока коррозии в 1.8 раз относительно бетона без добавки (фиг. 2-3, 5).

Таким образом, результаты электрохимических коррозионных испытаний свидетельствуют, что предлагаемые ингибиторы коррозии обеспечивают степень защиты до 62% относительно раствора без ингибитора по снижению скорости коррозии низкоуглеродистой стали, в 2 раза увеличивают время до начала коррозии и до 2,8 раз снижают скорость коррозии после начала коррозии в бетонных образцах при периодическом погружении в хлоридный раствор.

Использование предлагаемого ингибитора позволит существенно увеличить сроки службы железобетонных конструкций, изготовленных с применением низкоуглеродистых сталей в качестве арматуры, в том числе транспортных сооружений, причалов портов, градирен АЭС и других строительных конструкций.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ингибитор кислотной коррозии стали | 2024 |

|

RU2840417C1 |

| ИНГИБИТОР КОРРОЗИИ МЕДИ И МЕДЬСОДЕРЖАЩИХ СПЛАВОВ | 2022 |

|

RU2813268C1 |

| Ингибитор гидратообразования и коррозии на основе полиуретана, содержащего фрагменты триглицеридов подсолнечного масла | 2021 |

|

RU2770995C1 |

| Водный раствор ингибиторной композиции для формирования антикоррозионной ингибированной полимерной пленки на поверхности изделий из низкоуглеродистой стали и способ его применения для формирования антикоррозионной ингибированной полимерной пленки | 2023 |

|

RU2812428C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАГИДРОФУРФУРИЛАМИДОВ ЖИРНЫХ КИСЛОТ РАСТИТЕЛЬНЫХ МАСЕЛ | 2013 |

|

RU2540868C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭФИРОВ ПОЛИГЛИЦЕРИНА И ЖИРНЫХ КИСЛОТ РАСТИТЕЛЬНЫХ МАСЕЛ | 2017 |

|

RU2651268C1 |

| ВОДНАЯ СУСПЕНЗИЯ, СОДЕРЖАЩАЯ ОРГАНОСИЛАН, ИНГИБИТОР КОРРОЗИИ И ПРОМОТОР ПОЛИКОНДЕНСАЦИИ, И СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПЛЕНОК НА ПОВЕРХНОСТИ ВОЛЬФРАМА И ПОКРЫТИЙ НА ЕГО ОСНОВЕ ИЗ ВОДНОЙ СУСПЕНЗИИ, СОДЕРЖАЩЕЙ ОРГАНОСИЛАН, ИНГИБИТОР КОРРОЗИИ И ПРОМОТОР ПОЛИКОНДЕНСАЦИИ | 2020 |

|

RU2744336C1 |

| ИНГИБИТОР КОРРОЗИИ МЕДИ И МЕДЬСОДЕРЖАЩИХ СПЛАВОВ В НЕЙТРАЛЬНЫХ РАСТВОРАХ ХЛОРИДОВ (ВАРИАНТЫ) | 2017 |

|

RU2679022C2 |

| ИНГИБИТОР СОЛЯНОКИСЛОЙ КОРРОЗИИ СТАЛИ | 2023 |

|

RU2806257C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРОВ | 2015 |

|

RU2581051C1 |

Изобретение относится к области органической химии и к области защиты черных металлов и может быть использовано для защиты железобетонных конструкций, изготовленных с применением низкоуглеродистых сталей, перспективно для использования в транспортном, промышленном, гражданском строительстве, энергетике. Способ получения ингибитора коррозии стальной арматуры в бетоне включает синтез продуктов модификации эпоксидированных триглицеридов подсолнечного масла диэтаноламином и продуктов модификации метиловых эфиров жирных кислот подсолнечного масла диэтаноламином. Ведут взаимодействие диэтаноламина и эпоксидированных триглицеридов или эпоксидированных метиловых эфиров жирных кислот подсолнечного масла, содержащих от 14 до 24 атомов углерода и до 90% эпоксидных групп, при массовом соотношении реагентов эпоксидированные производные : диэтаноламин = 1,45:1 соответственно. Выдержиют смеси диэтаноламина и эпоксидированных триглицеридов или эпоксидированных метиловых эфиров жирных кислот подсолнечного масла без растворителя при перемешивании в вакууме 70 мБар при температуре 135°С в течение 4 часов при добавлении катализатора - метилата натрия - в количестве 0,4% от общей массы загрузки. Технический результат: обеспечение степени защиты от 50% до 62% при изменении концентрации Cinh от 1,0 до 0,1 г/дм3, увеличение времени до начала коррозии в 2,0 раза, уменьшение плотности тока коррозии в 2,8 раз относительно бетона без добавки после начала коррозии. 5 ил., 4 пр.

Способ получения ингибитора коррозии стальной арматуры в бетоне, включающий синтез продуктов модификации амином, отличающийся тем, что синтез продуктов модификации эпоксидированных триглицеридов подсолнечного масла диэтаноламином и продуктов модификации метиловых эфиров жирных кислот подсолнечного масла диэтаноламином ведут взаимодействием диэтаноламина и эпоксидированных триглицеридов или эпоксидированных метиловых эфиров жирных кислот подсолнечного масла, содержащих от 14 до 24 атомов углерода и до 90% эпоксидных групп, при массовом соотношении реагентов: эпоксидированные производные : диэтаноламин = 1,45:1 соответственно, выдерживанием смеси диэтаноламина и эпоксидированных триглицеридов или эпоксидированных метиловых эфиров жирных кислот подсолнечного масла без растворителя при перемешивании в вакууме 70 мБар при температуре 135°С в течение 4 часов при добавлении катализатора - метилата натрия - в количестве 0,4% от общей массы загрузки.

| CN 102775087 A, 14.11.2012 | |||

| Бесфитильная керосиновая горелка для кухни типа "Примус" | 1927 |

|

SU16080A1 |

| Способ получения комплексного маслорастворимого ингибитора коррозии черных металлов предпочтительно для ружейных масел | 2020 |

|

RU2735018C1 |

| МИГРИРУЮЩИЙ ИНГИБИТОР КОРРОЗИИ СТАЛЬНОЙ АРМАТУРЫ В БЕТОНЕ | 2012 |

|

RU2478734C1 |

| Камаля Муса кызы Эфендиева и др | |||

| "Применение ингибиторов коррозии на основе жирных кислот подсолнечного масла", Вестник Башкирского государственного педагогического университета им | |||

| М | |||

| Электромагнитный прерыватель | 1924 |

|

SU2023A1 |

Авторы

Даты

2025-04-24—Публикация

2023-12-12—Подача