Изобретение относится к области молниезащитных электропроводящих покрытий для конструкций из полимерных композиционных материалов (далее - ПКМ), в том числе изготовленных за единый технологический цикл, и может быть использовано, в частности, для защиты аэродинамических поверхностей летательных аппаратов от воздействия разряда молнии и снятия статического электричества.

Сравнительный анализ последних технических достижений в области авиационной промышленности показывает, что одним из наиболее перспективных методов повышения эффективности летательных аппаратов (ЛА) является снижение массы конструкции с сохранением необходимого уровня упруго-прочностных характеристик, и это становится осуществимо, в первую очередь, за счет использования ПКМ нового поколения, обладающих неоспоримыми преимуществами (пониженной плотностью, высокими значениями модуля упругости, кратковременной и длительной прочности при растяжении, ползучести, усталостной прочности, демпфирующей способности) перед металлами.

Наиболее широкое применение ПКМ получили при изготовлении таких частей ЛА, выходящих на внешний контур, как горизонтальный стабилизатор, руль направления, элерон, закрылок, мотогондола двигательных установок и др. Эти агрегаты определяют безопасность полета, поэтому к ним предъявляются особо жесткие требования. Однако перечисленные выше элементы самолета, выполненные с использованием ПКМ, являются более уязвимыми к такому атмосферному явлению, как молниевый разряд, чем изготовленные из хорошо проводящих электрический ток металлов. Попадание разряда молнии, обладающего высокой тепловой энергией и ударной волной, в ЛА вызывает растекание тока большой величины по его конструкционным элементам, что может вызвать их разрушение, образование трещин, сквозной пробой, пожар в топливных баках, отказы электрооборудования и, как последствие, необратимые повреждения авиационного судна и авиакатастрофу. На сегодняшний день основные применяемые виды молниезащитных покрытий и систем для защиты деталей и агрегатов из ПКМ - это алюминиевые или медные сетки, фольги и шины различных номиналов по массе. Выбор применяемой молниезащиты осуществляется с учетом возможного характера воздействия тока молнии на аэродинамическую поверхность ЛА, т.е. в зависимости от зоны расположения агрегата на планере. Для стекания тока молнии и другого атмосферного (статического) электричества с корпуса планера, ЛА оборудуются разрядниками и токосъемниками.

Известно многослойное полимерное пленочное покрытие, включающее верхний слой силиконизированной бумаги, пленку эпоксидного связующего и молниезащитный слой. Пленка эпоксидного связующего внедрена в слои нетканого материала, за которым находится молниеотводный слой, причем используют эпоксидное связующее, состоящее из эпоксидной смолы на основе бисфенола А, дициандиамид, полиарилсульфон, эпоксиноволачную смолу, титановые белила и стеклянные сферы, при следующем соотношении компонентов, мас. %: эпоксидная смола на основе бисфенола А 10-40, полиарилсульфон 4-14, дициандиамид 1,4-4,6, эпоксиноволачная смола 20-60, титановые белила 1,0-7,0, стеклянные сферы 10-33. (RU 2583009 С1, опубл. 27.04.2016).

Недостатками указанного технического решения является использование в составе эпоксидного связующего большого количества минеральных наполнителей - в количестве от 1 до 7 мас. % титановых белил и от 10 до 33 мас. % стеклянных сфер. Это значительно увеличивает вязкость эпоксидной системы, что может приводить к повышенной пористости изделий из ПКМ. Кроме того, использование в качестве верхнего слоя диэлектрического нетканого материала (нетканая стекловуаль, вуаль полиамидная или полиимидная), а также минеральных наполнителей в суммарном количестве от 11 до 40 мас. % в составе молниезащитного покрытия, будет затруднять передачу тепло- и электропроводимости, что уменьшит число направлений рассеивания энергии электрического разряда, и, как следствие, затруднит быстрое включение металлического молниеотводного слоя в работу молниезащитного покрытия и растекание тока молнии по поверхности изделия из ПКМ с выходом на токосъемники с целью минимизации повреждений ПКМ.

Известно многослойное электропроводящее покрытие на основе термостойкого связующего, включающее верхний слой силиконизированной бумаги, пленку эпоксидного связующего и молниезащитный слой, по меньшей мере два токопроводящих слоя равнопрочного углеродного наполнителя сатинового или саржевого плетения, по меньшей мере два диэлектрических слоя, чередующиеся с указанными токопроводящими слоями. Диэлектрические слои содержат эпоксидное связующее марки ВС-2526к или цианэфирное связующее марки ВСЦ-14 с температурой стеклования 200-280°С и температурой начала деструкции 320-420°С и частицы размером не более 100 нм, содержащие углеродную фазу. Электропроводящее покрытие имеет следующее соотношение компонентов, мас. %: углеродный наполнитель 55-66, эпоксидное или цианэфирное связующее 33,95-42, частицы, содержащие углеродную фазу 0,05-3. (RU 2565184 С1, опубл. 20.10.2015).

Недостатками указанного технического решения является использование эпоксидного связующего марки ВС-2526к, содержащего в своем составе большого количества инертного легколетучего органического растворителя (до 70 мас.ч), присутствие которого приводит к образованию повышенной объемной доле пор в изделиях из ПКМ, при этом полное удаление следов легколетучих органических растворителей из вязкого эпоксидного связующего невозможно.

Кроме того, наличие в составе полимерного связующего легколетучего органического растворителя требует дополнительных затрат на содержание дополнительного участка по сушке полученных препрегов от растворителя, а также затрат на его утилизацию или вторичную переработку. Кроме того, наличие большого количества растворителя повышает пожароопасность на производстве и способствует ухудшению экологической и пожарной безопасности процесса его переработки.

Применение углеродных частиц размером не более 100 нм в растворном связующем ВС-2526к не позволяет обеспечить его длительную жизнеспособность в растворе, т.к. будут происходить процессы седементации и коагуляции более тяжелых углеродных частиц, кроме этого, в изготовленных препрегах содержание связующего будет варьироваться в широком интервале от 35 до 45 масс. %. Таким образом, для непрерывного промышленного производства препрегов на пропиточной установке необходимо предусмотреть дооснащение пропиточной линии узлом ультразвуковой обработки для предотвращения данных явлений, что значительно удорожает процесс. Также многослойное электропроводящее покрытие на основе термостойкого связующего представляет собой полупроводниковый материал (без имеющих хорошую проводимость сплошных металлических включений в своем составе), который не обеспечивает молниестойкость (отсутствие сквозного пробоя) конструкции из ПКМ в зонах воздействия прямого молниевого разряда.

Кроме того, совместное формование с препрегами на основе эпоксидной матрицы не может быть реализовано из-за разной химической природы связующих и конечного режима доотверждения (выше 220°С) пленки на основе цианэфирного связующего марки ВСЦ-14.

Известна композиция смол с высокой термопластичной нагрузкой (US 2006/0292375 А1, опубл. 28.12.2006), которые подходят для использования при изготовлении композитных структур и, в частности, препрегов для использования в молниезащитых поверхностных покрытиях. Композиция содержит:

27,0 мас. % MY-0510 (N,N-диглицидил-4-глицидилоксианилин),

24,9 мас. % GY285 (эпоксидная смола с бис-F),

15,8 мас. % 3,3'-диаминодифенилсульфона,

1,3 мас. % дициандиамида,

13,5 мас. %» микронизированного полиэфирсульфона (ПЭС),

17,5 мас. % уплотненного полиэфирсульфона (ПЭС).

Согласно заявленному изобретению, в низковязких эпоксидных смолах проводили растворение 13,5 мас. % ПЭС при температуре 130°С при перемешивании в течение времени, достаточного для существенного растворения микронизированных термопластических частиц. Далее происходило снижение температуры до 65°С и последовательно добавлялись порошки отвердителей 3,3'-диаминодифенилсульфон и дициандиамида. Остаточный ПЭС в количестве не менее 17,5 мас. % вводился в реакционную систему при температуре 75°С и выдерживался при перемешивании в течении 10 мин.

Изготовление пленки связующего с наносом 245 г/см3 производили на устройстве для нанесения покрытия с обратным валком при температуре 75°С. Затем пленку нагревали в течение 3 минут при 125°С для образования неотвержденной смоляной композиции.

За это время уплотненный ПЭС полностью растворился, в результате чего образовалась пленка неотвержденной смолы, содержащая около 31 мас. % растворенного ПЭС. Это растворение привело к изменению цвета от непрозрачного белого до полупрозрачного янтарно-коричневого.

К числу основных недостатков композиции следует отнести:

- введение не микронизированного дициандиамида в реакционную систему при температуре 65°С и перемешивании в течении 5 мин. Не микронизированный порошок дициандиамида в количестве 1,3 мас. % не растворится в эпоксидных смолах при данной температуре, а за время 5 мин не сможет быть равномерно распределен по всему объему эпоксидного связующего, что приведет появлению участков на пленке с неполным отверждением эпоксидной матрицы и, как следствие, снижению теплостойкости и прочностных характеристик. В большинстве изобретений в области разработки эпоксидных связующих расплавного типа для гомогенизации частиц дициандиамида по всему объему используется микронизированные порошки дициандиамида с размером частиц не более 10 нм., например, марки Dyhard 100S (производства компании Alzchem), Ducure 10 (производства компании FEIMING CHEMICAL LIMITED),

- одновременное использование в составе эпоксидного связующего нерастворимых порошков отвердителей и большого количества от 30 до 50 мас% термопластичного наполнителя (полиэфирсульфонов (ПЭС)) приводит к значительному росту вязкости композиций и росту доли растворенного в смоляной части воздуха, занесенного в него при добавлении порошков отвердителя и полиэфирсольфона,

- раскатанная на антиадгезионной бумаге пленка связующего, изготовленная с помощью устройства для нанесения покрытия с обратным валком при температуре до 74°С, будет иметь рыхлую непрочную структуру, а из-за высокого значения вязкости поверхностная плотность пленки будет варьироваться в широких пределах. Таким образом, даже предварительная термоообработка пленки в течение 3 минут при 125°С не позволяет полностью раствориться порошкам полиэфирсульфона и отвердителям в смоляной части, что приведет к более структурированной (пористой) поверхности конечного изделия из ПКМ.

Следует отметить, что в патенте не приводятся характеристики технологической жизнеспособности, вязкости системы, а также эксплуатационные характеристики, такие как температура стеклования и механические свойства.

Наиболее близким аналогом является электропроводящий материал покрытия, способный обеспечить достаточную проводимость для защиты от удара молнии и/или экранирования от электромагнитных помех. Проводящий материал покрытия представляет собой многослойную структуру, имеющую очень тонкий проводящий слой (например, сплошную металлическую фольгу) и пленку смолы, образованную по меньшей мере на одной поверхности проводящего слоя. Пленка смолы формируется из композиции отверждаемой смолы, содержащей новолачную эпоксидную смолу, трехфункциональную или тетрафункциональную эпоксидную смолу, керамические микросферы, отверждающий агент на основе латентного амина, дисперсные неорганические наполнители; и упрочняющий компонент (US 9620949 В2, опубл. 11.04.2017).

К недостаткам прототипа следует отнести:

- низкий уровень полученных температур стеклования (значения в интервале температур 117-189°С) при температуре автоклавного формования 180°С и выдержке 2 часа. При этом теплостойкость приведенных в примерах №1 и 2 композиций не превышает 117°С, в примерах №8 и 9 - не превышает 145°С, а приведенные значения температуры 189°С относятся всего к двум примерам композиций №3 и №4;

- применение в электропроводящем материале покрытия керамических микросфер в количестве от 4,6 до 40 мас. % и частиц оксида титана в количестве от 0,5 до 5,0 мас. %, являющихся диэлектриками (таблица 1А, 1В и 2), снижает уровень электрической проводимости, необходимый для защиты от молнии или электромагнитных помех;

- в патенте обосновывается необходимость применения керамических микросфер для улучшения гладкости поверхности пленки, что технологически не верно, т.к. минеральные наполнители не растворимые в полимерном связующем могут влиять только на шероховатость поверхности (рельеф, который будет определяться размером частиц наполнителя и его дисперсностью по гранулометрическому составу) и только регулировка состава полимерной матрицы позволяет добиться оптимальных тактильных характеристик поверхности пленки;

- в изобретении указано (примеры 1-9 таблицы 1А, 1В и 2), что в состав связующего вводятся стабилизаторы ультрафиолета (УФ), пигменты/красители с их общим количеством от 0,5 до 5,0% по массе в расчете на общую массу композиции полимерной пленки. Эти добавки могут включать материалы, которые, с одной стороны, химически не реагируют с эпоксидными смолами, что приводит к появлению более разряженной отвержденной полимерной сетки, где молекулы, не встроенные в полимерную цепь, могут служить точками стерических напряжений или участками проникновения влаги, что может привести не только к снижению прочностных и теплостойких характеристик, но и к уменьшению стойкости к внешним воздействующим факторам (вода, влага и прочие). С другой стороны, в патенте авторы заявляют, что для защиты от УФ-излучения данные поверхности предварительно окрашивают, что вызывает вопросы о необходимости добавления в состав инертных добавок (стабилизаторов ультрафиолета, пигментов/красителей);

использование в некоторых вариантах состава инертного легколетучего органического растворителя (до 70 мас.ч), присутствие которого приводит к образованию повышенной объемной доле пор в изделиях из ПКМ.

Следует отметить отсутствие в примерах изобретения (таблицы 1А, 1В и 2) растворителя, однако в пояснении к таблицам приводятся данные о возможности применения одного или нескольких органических растворителей для облегчения смешивания компонентов. Примеры таких растворителей могут включать, помимо прочего, метилэтилкетон, ацетон, диметилацетамид и N-метилпирролидон. При этом в примерах указано, что растворитель метилэтилкетон добавляли при необходимости для регулирования вязкости вышеуказанной смеси примерно до 80 мас. % твердых веществ и для предотвращения подъема смеси по смесительному валу, однако в силу косвенных факторов, таких как необходимость в дополнительных технологических операциях - фильтрации полученного связующего и сушки для снижения содержания летучих веществ до 1 масс. %, можно заключить, что в составе связующего было использовано неизвестное количество растворителя.

Кроме того, для формирования пленок поверхностной смолы из вышеуказанных композиций каждую композицию процеживали, удаляли воздух и осаждали в виде пленки. Фильтрование осуществляли через фильтрующий материал ЕР-15. Деаэрацию проводили так, чтобы содержание твердых веществ в композиции составляло около 80 мас. %. На процеженную и обезвоздушенную композицию затем наносили пленку с массой примерно 0,020-0,030 фунтов на квадратный фут с помощью устройства для нанесения пленочного покрытия. Таким образом, при фильтрации раствора эпоксидного связующего на фильтрующем материале оставалось не контролируемое количество смоляной части, что не позволяет получать воспроизводимые характеристики в промышленном масштабе.

Присутствие в составе пленки летучих соединений в количестве до 1% приводит к увеличению пористости отвержденного материала и подтверждает наличие инертного растворителя в связующем.

Использование дополнительного нетканого полиэфирного или стеклянного матового слоя, которые обладают диэлектрическими свойствами и не обладают тепло- и электропроводимостью, снижает уровень электрической проводимости, необходимый для защиты от молнии или электромагнитных помех.

Задачей данного изобретения является создание технологичного полимерного пленочного покрытия на основе термостойкого связующего, не содержащего органических растворителей в своем составе, с пленкообразующими характеристиками, обеспечивающими хорошую обвалакиваемость интегрированного металлического слоя, для выравнивания аэродинамической поверхности ЛА и обеспечения функции защиты аэродинамических поверхностей летательных аппаратов, выполненных из ПКМ, от молниевых разрядов и снятия статического электричества.

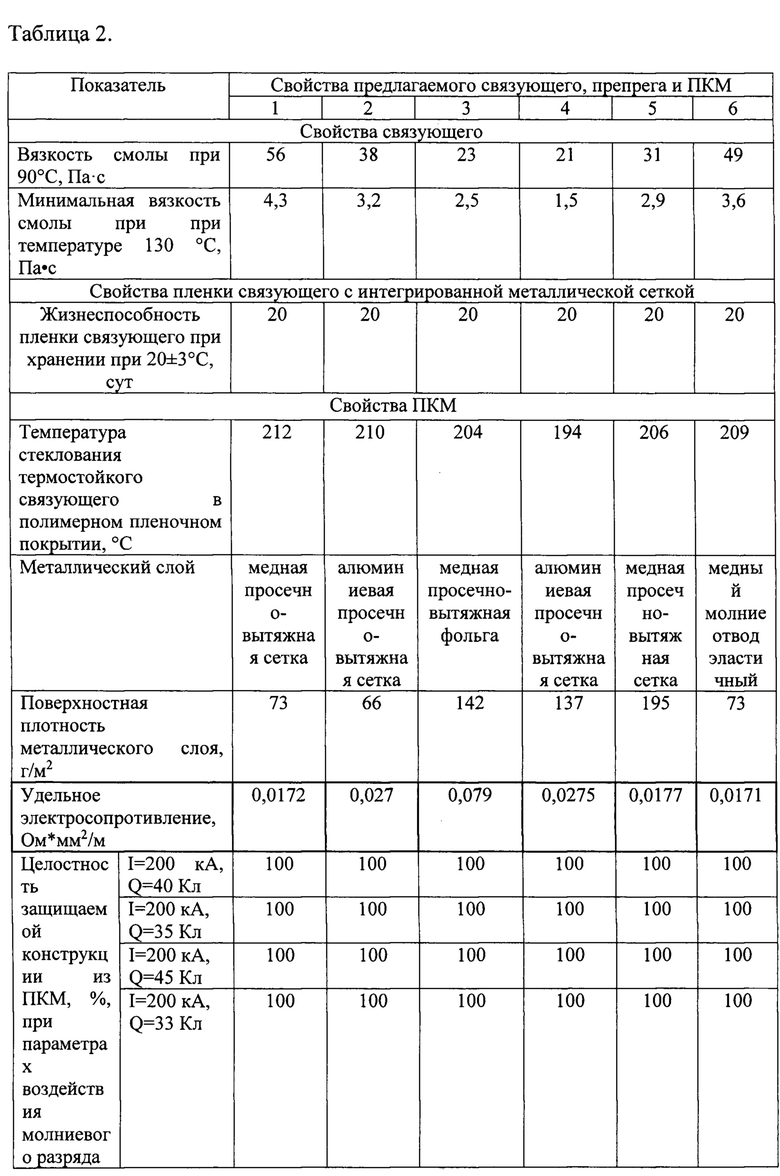

Техническим результатом заявляемого изобретения является повышение температуры стеклования до значений 194-212°С при температуре доотверждения 180°С в течение 2 часов, снижение вязкости при температуре переработки 90°С до значений 21-56 Па⋅с, обеспечение показателей минимальной вязкости смолы при температуре 130°С до значений 1,5-4,3 Па⋅с и узкого интервала значения поверхностной плотности пленки, а также упрощение процесса нанесения пленки на изделие и сохранение целостности защищаемой конструкции из ПКМ на уровне 100% при параметрах воздействия молниевого разряда силы тока 200 кА и зарядом более 30 Кл.

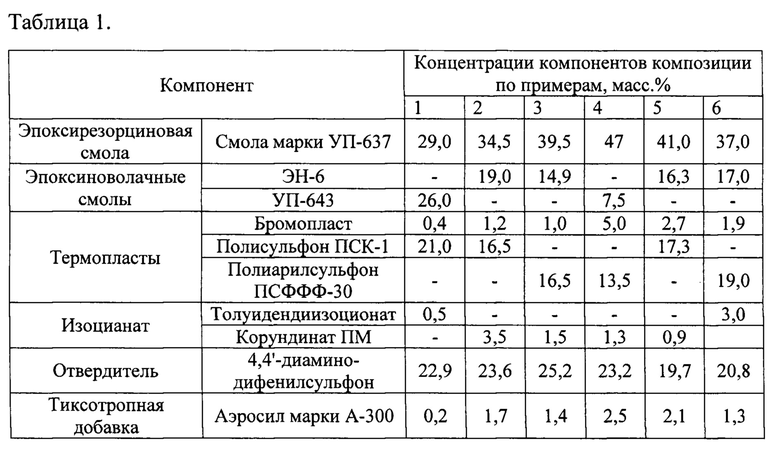

Для достижения заявленного технического результата предлагается полимерное пленочное покрытие с интегрированным металлическим слоем, содержащее по меньшей мере один токопроводящий металлический слой и пленку смолы, сформированную по меньшей мере на одной поверхности указанного слоя, причем пленка смолы образована из отверждаемой композиции, содержащей эпоксиноволачную смолу, наполнитель, полисульфон, отвердитель, при этом оно содержит диэлектрическую подложку в виде антиадгезионного слоя, токопроводящий металлический слой имеет поверхностную плотность от 60 до 210 г/м2 и выполнен из металла, имеющего удельное электросопротивление ≤0,03 Ом*мм2/м, в качестве наполнителя композиция содержит аэросил (оксид кремния), в качестве полисульфона - полисульфон и/или полиарилсульфон, в качестве отвердителя - 4,4'-диамино-дифенилсульфон, а также дополнительно содержит эпоксирезорциновую смолу, изоционат и бромопласт при следующем соотношении компонентов, масс. %:

При изготовлении термореактивного эпоксидного связующего по настоящему изобретению, в отличие от связующего, известного из прототипа, не использовались легколетучие токсичные органические растворители (метилэтилкетон, ацетон, диметилацетамид и др.), что позволило уменьшить отходы на производстве, то есть повысить его экологическую безопасность и снизить пористость изделий из ПКМ до значений 0,3-1,2%.

Кроме того, при разработке термореактивного эпоксидного связующего для регулирования тиксотропных характеристик использовался оксид кремния в более низкой концентрации, чем в прототипе - в количестве от 0,2 до 2,5 масс. %, что позволило увеличить электропроводящие характеристики материала.

Для увеличения влагостойкости отвержденной матрицы и увеличения значения температуры стеклования при разработке эпоксидного связующего использовался метод модификации эпоксидных смол изоцианатом. В качестве изоцианата могут быть использованы ароматические изоцианаты, например, метилдифенилдиизоцианат (МДИ), толуилендиизоцианат (ТДИ), Суризон МЛ, их смесь и другие в количестве от 0,5 до 3,5 масс. %

В качестве эпоксиноволачной смолы в количестве от 7,5 до 26,0 масс. % от общей массы компонентов можно использовать промышленно выпускаемую смолу марки ЭН-6 или смолу УП-643 производства компании ЗАО «Химэкс Лимитед» или ООО «Предприятие «Дорос».

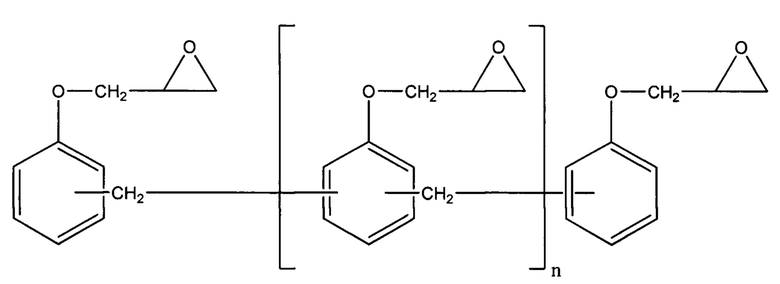

Структурная формула эпоксидной смолы ЭН-6, УП-643 (эпоксиноволачная смола).

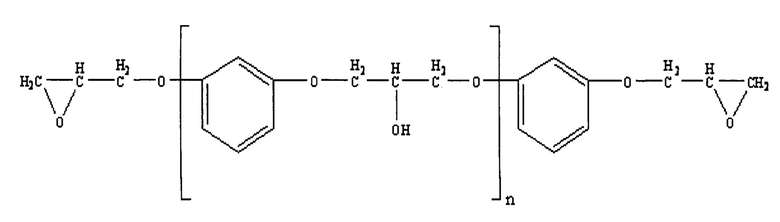

В качестве эпоксирезорциновой смолы в количестве от 19,5 до 36 масс. % от общей массы компонентов можно использовать промышленно выпускаемую смолу марки УП-637 производства компании ЗАО «Химэкс Лимитед» или ООО «Предприятие «Дорос».

Структурная формула диэпоксидной смолы УП-637. Таким образом, применение эпоксиноволачной смолы обеспечило образование в трехмерной сшитой сетке жестких каркасов, состоящих из плотно сшитых новолачных ароматических колец, а включение в состав связующего низковязкой эпоксирезорциновой смолы позволило встроить в этот каркас более гибкие участки, что не только увеличивает упруго-прочностные характеристики, но и позволяет значительно снизить вязкость системы.

Для повышения механических характеристик, а также корректировки вязкости связующего в состав связующего одновременно введены два термопластичных агента: полисульфон и бромопласт. При этом бромопласт выполнял также функцию выравнивания поверхности при отверждении пленки с интегрированной медной сеткой.

Таким образом, одновременное использование низковязкой эпоксидной смолы марки УП-637 позволило использовать добавки термопластов (полисульфон-бромопласт) в системе без значительного увеличения ее вязкости при температуре переработки ПКМ и в то же время повысить механические характеристики.

Снижение доли минерального наполнителя в составе связующего до 0,2-2,5 масс. % обеспечивает оптимальное значение вязкости при изготовлении пленки с интегрированным металлическим слоем и в процессе их совместного формования с препрегами ПКМ, а также уменьшение диэлектрических составляющих, улучшение драпируемости и повышение эластичности пленки связующего с интегрированным металлическим слоем, что позволяет избежать необходимости использования нетканных диэлектрических материалов - вуали, ткани, матов, для возможности применения покрытия для выкладки геометрических сложных криволинейных изделий из ПКМ.

Полисульфон добавляется в количестве от 13,5 до 21,0 масс. %, а бромопласт в количестве от 0,4 до 2,7 масс. %, от общей массы компонентов. Изменение приведенных в изобретении диапазона значений термопластичных компонентов приводило к уменьшению или увеличению вязкости связующего, что, в свою очередь, сказывалось на липкости пленки, либо появлению непропитанных зон в изделии из ПКМ в процессе их формования. В качестве термопластов могут быть использованы бромопласт производства компании ОАО «НИИХИМПОЛИМЕР», полисульфоны марок ПСК-1, ПСФФ-30, (производства компании «Институт пластмасс им. Петрова»).

В качестве отвердителя использован 4,4'-диаминодифенилсульфон 4,4'-диаминодифенилсульфона производства компании «Richest Group Limited», который обеспечивает сохранение реологических характеристик при температуре изготовления пленки эпоксидного связующего интегрированного с металлической сеткой, а также высокие значения температуры стеклования до 212°С и прочностные характеристики.

В качестве интегрируемого металлического слоя можно использовать металлический наполнитель, который представляет собой просечно-вытяжную сетку (фольгу) или эластичный молниеотвод, с поверхностной плотностью от 60 до 210 г/м2 и выполненный из металла с удельным электросопротивлением ≤0,03 Ом*мм2/м.

При изготовлении пленочного покрытия не требуется проведение дополнительных технологических операций (сушка, фильтрация, перемешивание компонентов и т.д.) для переработки изготовленного связующего в пленку и ее совмещения с токопроводящим металлическим слоем. Изготовление изделия с покрытием за один технологический цикл исключает возникновение химических процессов на границе раздела двух фаз и, как следствие, возможные расслоения или получение не монолитной конструкции, исключает сквозные пробои и сохраняет на высоком уровне остаточную прочность основного материала конструкции, выполненного из ПКМ, для всех зон воздействия молниевого разряда согласно Авиационным правилам АП 25 (п.25.581).

Использование слоя полимерного пленочного покрытия на поверхности изделия из ПКМ за счет увеличения объема полимерной матрицы выравнивает указанную поверхность изделия, тем самым позволяя исключить операцию нанесения грунта (или минимизировать толщину слоя грунта) перед нанесением лакокрасочного покрытия, при сохранении необходимых аэродинамических свойств.

Вышеуказанные преимущества обеспечивают упрощение технологического процесса и снижение трудозатрат при изготовлении деталей из ПКМ нанесения покрытия на изделие.

Примеры осуществления

В реактор загружали эпоксиноволачную и эпоксирезорциновую смолу, после чего смесь нагревали до 70°С, добавляли изоционат и выдерживали при перемешивании со скоростью 50-90 об/мин. в течении 30 мин. Затем повышали температуру до 150°С и последовательно вводили в реакционную систему - бромопласт и полисульфон. После полного растворения термопласта реакционную смесь охлаждали до 100°С и добавляли отвердитель 4,4'-диаминодифенилсульфон, и оксид кремния добавку и перемешивали в течении 20 мин со скоростью 90 об/мин.

После полного растворения отвердителя реакционную смесь охлаждали и сливали в подготовленную тару.

Образцы для определения температуры стеклования отвержденной матрицы готовили методом отливки в форму с последующим двухступенчатым отверждением с максимальной температурой 180°С в течение 2 часов.

Полимерное пленочное покрытие с интегрированным металлическим слоем на основе термостойкого связующего получали на промышленной пропиточной линии путем нанесения 45-65 масс. % предложенного эпоксидного связующего на металлическую просечно-вытяжную сетку с поверхностной плотностью 73 г/м2, выполненную из меди с удельным электрическим сопротивлением 0,0172 Ом*мм2/м, в качестве подложки использовали антиотгезионную силиконизированную бумагу.

Изделие из ПКМ изготавливали путем послойной выкладки пакета заготовки из препрегов. На пакет заготовки верхним слоем укладывали полимерное пленочное покрытие с интегрированным металлическим слоев в виде медной просечно-вытяжной сетки. Далее проводили процесс совместного ступенчатого формования в автоклаве в течение 12 часов, при давлении 7 атм и максимальной температуре 180°С.

На изготовленные плиты нанесено лакокрасочное покрытие и проведены испытания образцов на молниестойкость в соответствии с Авиационными правилами АП 25 (п.25.581) для зоны воздействия молниевого разряда и оценка целостности защищаемой конструкции из ПКМ. Целостность защищаемой конструкции из ПКМ при параметрах воздействия молниевого разряда I=200 кА, Q=40 Кл составила 100%.

Как показали результаты испытаний, температура стеклования покрытия составила 194-212°С при температуре доотверждения 180°С в течение 2 часов, вязкость при температуре переработки 90°С снизилась до значений 21-56 Па⋅с, а показатели минимальной вязкости смолы при температуре 130°С - до значений 1,5-4,3 Па⋅с.

Изготовление изделия с покрытием за один технологический цикл и использование слоя полимерного пленочного покрытия с интегрированным металлическим слоем на поверхности изделия снизили трудозатраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНОЕ ПОЛИМЕРНОЕ ПЛЕНОЧНОЕ ПОКРЫТИЕ | 2014 |

|

RU2583009C1 |

| Расплавное эпоксидное связующее, семипрег на его основе и изделие, выполненное из него | 2022 |

|

RU2803987C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ПЛЕНОЧНОГО ТИПА | 2014 |

|

RU2565177C1 |

| КОНСТРУКЦИОННЫЙ ПЛЁНОЧНЫЙ КЛЕЙ ПОНИЖЕННОЙ ГОРЮЧЕСТИ | 2022 |

|

RU2803988C1 |

| ВЫСОКОПРОЧНЫЙ ЭПОКСИДНЫЙ ПЛЕНОЧНЫЙ КЛЕЙ | 2015 |

|

RU2597912C1 |

| ЭПОКСИДНОЕ КЛЕЕВОЕ СВЯЗУЮЩЕЕ И ПЛЕНОЧНЫЙ КЛЕЙ НА ЕГО ОСНОВЕ | 2018 |

|

RU2686917C1 |

| Эпоксидное связующее | 2020 |

|

RU2754399C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ ПЛЕНОЧНЫЙ КЛЕЙ | 2015 |

|

RU2601480C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ, ПРЕПРЕГ НА ЕГО ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2012 |

|

RU2513916C1 |

| ПРЕПРЕГ НА ОСНОВЕ КЛЕЕВОГО СВЯЗУЮЩЕГО ПОНИЖЕННОЙ ГОРЮЧЕСТИ И СТЕКЛОПЛАСТИК, УГЛЕПЛАСТИК НА ЕГО ОСНОВЕ | 2018 |

|

RU2676634C1 |

Изобретение относится к области молниезащитных электропроводящих покрытий для конструкций из полимерных композиционных материалов. Предложено полимерное пленочное покрытие с интегрированным металлическим слоем, содержащее по меньшей мере один токопроводящий металлический слой с поверхностной плотностью от 60 до 210 г/м2, и выполненный из металла, имеющего удельное электросопротивление ≤0,03 Ом*мм2/м, и пленку смолы, сформированную по меньшей мере на одной поверхности указанного слоя, причем пленка смолы образована из отверждаемой композиции, содержащей, масс. %: эпоксирезорциновая смола - 29,0-47,0, эпоксиноволачная смола - 7,5-26,0, изоционат - 0,5-3,5, бромопласт - 0,4-5,0, полисульфон и/или полиарилсульфон - 13,5-21,0, аэросил (оксид кремния) - 0,2-2,5, отвердитель 4,4'-диамино-дифенилсульфон - остальное. Техническим результатом заявляемого изобретения является повышение температуры стеклования до значений 194-212°С при температуре доотверждения 180°С в течение 2 часов, снижение вязкости при температуре переработки 90°С до значений 21-56 Па⋅с, обеспечение показателей минимальной вязкости смолы при температуре 130°С до значений 1,5-4,3 Па⋅с и узкого интервала значения поверхностной плотности пленки, а также упрощение процесса нанесения пленки на изделие и сохранение целостности защищаемой конструкции из ПКМ на уровне 100% при параметрах воздействия молниевого разряда силы тока 200 кА и зарядом более 30 Кл. 2 табл., 6 пр.

Полимерное пленочное покрытие с интегрированным металлическим слоем, содержащее по меньшей мере один токопроводящий металлический слой и пленку смолы, сформированную по меньшей мере на одной поверхности указанного слоя, причем пленка смолы образована из отверждаемой композиции, содержащей эпоксиноволачную смолу, наполнитель, полисульфон, отвердитель, отличающееся тем, что оно содержит диэлектрическую подложку в виде антиадгезионного слоя, токопроводящий металлический слой имеет поверхностную плотность от 60 до 210 г/м2 и выполнен из металла, имеющего удельное электросопротивление ≤0,03 Ом*мм2/м, в качестве наполнителя композиция содержит аэросил (оксид кремния), в качестве полисульфона - полисульфон и/или полиарилсульфон, в качестве отвердителя - 4,4'-диамино-дифенилсульфон, а также дополнительно содержит эпоксирезорциновую смолу, изоционат и бромопласт при следующем соотношении компонентов, масс. %:

| МНОГОСЛОЙНОЕ ЭЛЕКТРОПРОВОДЯЩЕЕ ПОКРЫТИЕ НА ОСНОВЕ ТЕРМОСТОЙКОГО СВЯЗУЮЩЕГО | 2014 |

|

RU2565184C1 |

| МАТЕРИАЛ ПРЕПРЕГА, СПОСОБНЫЙ ОБЕСПЕЧИВАТЬ ЗАЩИТУ ОТ УДАРА МОЛНИИ И СТОЙКОСТЬ К ПРОЖОГУ | 2016 |

|

RU2724263C2 |

| МНОГОСЛОЙНОЕ ПОЛИМЕРНОЕ ПЛЕНОЧНОЕ ПОКРЫТИЕ | 2014 |

|

RU2583009C1 |

| US 5290883 A1, 01.03.1994 | |||

| МНОГОСЛОЙНОЕ МОЛНИЕЗАЩИТНОЕ ПОКРЫТИЕ | 2002 |

|

RU2217320C1 |

| МНОГОСЛОЙНОЕ МОЛНИЕЗАЩИТНОЕ ПОКРЫТИЕ | 2003 |

|

RU2263581C2 |

Авторы

Даты

2025-04-28—Публикация

2024-07-17—Подача