Изобретение относится к области эпоксидных связующих и полуфабрикатов (семипрегов) на их основе для получения конструкционных полимерных композиционных материалов (ПКМ) на основе углеродных волокнистых наполнителей методом вакуумного формования, которые могут быть использованы в авиационной, авто-, машино- и судостроительной промышленности, в том числе при производстве элементов панелей корпусных конструкций.

Методы безавтоклавного вакуумного формования получили широкое распространение для производства изделий из полимерных композиционных материалов, так как при их использовании значительно снижается стоимость процесса ввиду отсутствия необходимости использовании дорогостоящего автоклава. Однако связующие, пригодные для таких технологий, должны обладать пониженной вязкостью при температурах переработки в ПКМ, с целью упрощения пропитки не до конца пропитанного семипрега, и повышенной вязкостью в нормальных условиях окружающей среды для возможности полного дегазирования выложенных по форме изделия полуфабрикатов с целью уменьшения количества микродефектов в виде пор.

Известна эпоксидная композиция, содержащая трех и/или четырех функциональные эпоксидные смолы, отвердитель 4,4'-диаминодифенилсульфон, ароматический полиэфирсульфон и частицы на основе полиамида (US 10815373 В2, 27.10.2020).

К числу основных недостатков композиции следует отнести тот факт, что содержащий полярные амидные группы полиамид характеризуется повышенным влагопоглощением и не способен обеспечить высокую влагостойкость ПКМ на его основе. Кроме того, при отверждении ПКМ на основе данной композиции необходимо подбирать сложный многоступенчатый режим отверждения для изготовления крупногабаритных или разнотолщинных изделий из ПКМ, так как содержащиеся в ней нерастворимые частицы полиамида могут приводить к появлению коалесцированной полунепрерывной структуры и вследствие этого к значительному образованию микротрещин. В-третьих, использование ароматического отвердителя 4,4'-диаминодифенилсульфона не позволяет получать препреги с жизнеспособностью более 20 дней при комнатной температуре, что сильно снижает возможность выкладки, вакуумирования и подпресовок препрегов на их основе в процессе переработки в ПКМ.

Известно эпоксидное связующее для получения по технологии вакуумного формования препрега конструкционных ПКМ на основе волокнистых наполнителей следующего состава, масс. %:

Препрег включает указанное эпоксидное связующее и волокнистый наполнитель при следующем соотношении, масс. %: эпоксидное связующее - 30,0-50,0, волокнистый наполнитель - 50,0-70,0 (RU2655805C1, 29.05.2018).

Недостатком данного связующего и препрега является высокая объемная пористость изготавливаемых из них образцов ПКМ в интервале от 0,9 до 1,5%, что не позволяет создавать конструкционные материалы с длительной эксплуатацией, особенно во влажных условиях. Влияние пористости на снижение физико-механических характеристик ПКМ зависит в основном от вида проводимых испытаний. В наибольшей степени оно сказывается на сопротивлении слоистых материалов сдвиговым нагрузкам, в меньшей степени - на сопротивлении изгибающим и растягивающим нагрузкам. Однако пористость выше 1% в основном снижает прочность композиционного материала до 15%, а усталостную долговечность - на 50%.

Появление пор может быть вызвано наличием в связующем большого количества растворителя или влаги, сконденсированной в том числе на непросушенном волокнистом наполнителе перед изготовлением препрега, неправильным выбором режимов термообработки (большой скоростью нагрева, низким давлением), а также образованием воздушных пузырьков, возникающих на этапе пропитки материала. Поры являются концентраторами напряжений в полимерной матрице и при внешнем воздействии на конструкцию или наличии внутренних остаточных напряжений в материале могут быть источниками образования трещин, как в самой матрице, так и вдоль границы раздела волокно-матрица. Кроме того, феноксисмолы, которые присутствуют в одном из вариантов состава связующего, содержат в основной олигомерной цепи гидроксильные группы, которые могут значительно повышать влагопоглощение композиционного материала.

Известна композиция на основе эпоксидной смолы, содержащая не менее 60-95 масс. ч. эпоксидной смолы тетраглицидиламинового типа на 100 масс. ч. композиции эпоксидной смолы, также содержащая как минимум одну иную смолу, выбранную из группы: фенол-новолачная эпоксидная смола, дигицидиланилин и эпоксидная смола на основе бисфенола А, 3-7 масс. ч. отвердителя - латентного отверждающего агента дициандиамида, 4,7-15,0 масс. ч. отвердителя - 4,4'-диаминодифенилсульфона, а также ускоритель - один из несимметрично замещенных мочевин: 2,4-толуенбисдиметилмочевина, 3-(3,4-дихлорофенил)-1,1-диметилмочевина. В качестве термопластичной добавки композиция содержит полиэфирсульфон (US9957387 В2, 01.05.2018).

К недостаткам изобретения следует отнести большой разброс значений объемной доли пористости в получаемых образцах ПКМ до 2,3%.

Кроме этого, полученные образцы обладают пониженной температурой стеклования 150-165°С, что ограничивает их использование в конструкциях, подвергаемых воздействию температур выше 100°С.

Также установлено, что во всех приведенных примерах при изготовлении семипрегов используется двухстороннее нанесение пленки связующего на наполнитель, что может привести к «замыканию» воздушных включений между слоями семипрегов при сборке технологических пакетов.

Наиболее близким аналогом является термоотверждающееся связующее, включающее по меньшей мере один тип эпоксидной смолы, выбранный из группы, состоящей из твердых бисфенол А-эпоксидных смол, твердых бисфенол F-эпоксидных смол и эпоксиноволачных смол и их комбинаций, глицидиламиновые эпоксидные смолы, по меньшей мере одну термопластичную добавку, выбранную в первую очередь из полисульфонов, полиэфирсульфонов и полиамида, и отвердитель 4,4'-диаминодифенилсульфон (RU2730361C2, п. 7 ф.и., стр. 13-16 описания, 21.08.2020).

Недостатками прототипа являются:

- низкая жизнеспособность препрегов при комнатной температуре. Для изготовления крупных и сложных конструкций требуется длительная подготовительная работа с препрегами (разметка, обрезка, выкладка, многочисленные вакуумные подформовки, которые зачастую проводят при повышенных температурах), в то время как жизнеспособность препрегов с использованием отвердителя 4,4'-диаминодифенилсульфона ограничена 20 днями хранения при комнатной температуре;

- в изобретении указано исследование пористости на тонких 12 слойных образцах длиной 300 мм и шириной 150 мм, которые могут быть получены методом вакуумного формования, однако изготовление небольших бездефектных образцов ПКМ возможно и на препрегах разработанных для автоклавной технологии. В случае необходимости изготовления крупногабаритного изделия или разнотолщинной конструкции сложной геометрической формы данные результаты исследования не будут коррелировать с данными полученными на тонких пластиках, а образцы ПКМ будут обладать большей пористостью ввиду ухудшения проницаемости при вакуумировании;

- наличие дополнительной технологической операции, при которой пленка связующего при температуре валков в интервале 110-130°С и давлении 0,2-0,3 МПа кратковременно при нагреве вдавливается в углеродное волокно (с одной или 2 сторон), что позволяет частично раствориться частицам порошка отвердителя 4,4'-диаминодифенилсульфона и начать активно реагировать, уменьшая жизнеспособность эпоксидной матрицы;

необходимость введения полиамида, присутствующего в количестве 20 масс. ч. на 100 масс. ч. смолы в одиннадцати примерах из двенадцати, не подтверждена экспериментальными данными, т.к. в примере 1 в таблице №1, не содержащем полиамид, не указаны показатели сжатия после удара (CAI) и прочности при сжатии. Значительного роста механических характеристик удается добиться в примере 4, где с увеличением PES 5003Р с 13 до 21 масс. ч. на 100 масс. ч. смолы значительно выросла прочность при сжатии и CAI;

- во всех приведенных примерах массовая доля связующего составляет 35%, однако в случае использования полиамидного микродисперсного порошка (в количестве 20 масс. ч. масс. на 100 масс. ч. смолы) не растворимого в полимерной матрице, доля смоляной составляющей значительно уменьшается (т.е. препрег становится более «сухим»), что может приводить к снижению одной из главных прочностных характеристик связующего в ПКМ - межслоевой прочности, значения которых не приводятся в данном изобретении, а также возникновению недопропитанных и пористых зон;

- введение тонкодисперсных частиц полиамида может привести к понижению влагостойкости, при этом в изобретении не приводиться данные о теплостойкости после климатических испытаний. Кроме того, при введении гетерогенной (не растворимой в матрице) добавки дисперсного порошка полиамида в связующее может попасть большое количество воздуха с его поверхности. Этот воздух невозможно полностью удалить при вакуумном формовании препрегов вследствие отсутствия высоких уровней давления сжатия, которые могут быть достигнуты в автоклаве.

Задачей данного изобретения является создание эпоксидного связующего для получения семипрега (препрега, в котором пленка связующего нанесена только с одной стороны) на основе углеродного наполнителя, перерабатываемого по безавтоклавным технологиям, в частности вакуумным формованием для изготовления крупногабаритных конструкций.

Техническим результатом заявленного изобретения является повышение максимальной рабочей температуры эксплуатации отвержденного связующего до температур 110°С, которую обеспечивает высокая температура стеклования связующего, улучшение жизнеспособности семипрега до 25 дней и снижение пористости изготавливаемого из него ПКМ до значений 0,4-0,5%, что позволяет изготавливать крупногабаритные изделия конструкционного назначения из полимерных композиционных материалов.

Для достижения поставленного технического результата предложено термореактивное эпоксидное связующее, содержащее твердую эпоксидную смолу на основе бисфенола А и/или эпоксиноволачную смолу, полисульфон, отвердитель 4,4'-диаминодифенилсульфон, а также глицидиламиновую эпоксидную смолу N,N,N'N'-тетраглицидил-4'4-диаминодифенилметана, при этом оно дополнительно содержит разбавители N,N'-диглицидиланилин или триглицидиловый эфир м- или п-аминофенола, латентный отверждающий агент дициандиамид, ускоритель несимметрично дизамещенную мочевину, и деаэрирующую добавку в следующих количествах, масс. %:

Связующее может дополнительно содержать от 3,5 до 9 масс. % эпоксирезорциновой смолы (например, марки УП-637), и/или диглицидилового эфира бисфенола А (например, D.E.R.-330), а также модификатор ударной прочности - нанодисперсный оксид кремния (например, Nanopox F400) и/или микрокапсулы (например, Kane Асе MX), содержащие в ядре эластомер, в количестве до 9,0 масс. %.

Также предложен семипрег, содержающий углеродный наполнитель и предлагаемое эпоксидное связующее в количестве 30,0-50,0 масс. %.

Углеродный наполнитель может быть выполнен в виде жгута или ткани или ленты.

Также предложено изделие, изготовленное методом автоклавного формования из указанного семипрега.

Выбранное для вакуумного формования семипрегов связующее должно обладать достаточно высокой вязкостью при нормальных условиях, поскольку при вакуумировании при комнатной температуре оно не должно стекать и закупоривать каналы для удаления воздуха, при этом оно должно иметь низкую вязкость расплава менее 15 Па⋅с при повышенных температурах для равномерного распределения между волокнами армирующего наполнителя в процессе пропитки непропитанных участков. Кроме этого, оно должно содержать малое количество растворенного воздуха и не препятствовать оставшимся пузырькам воздуха выходить из него, иначе полученные ПКМ будут иметь пустоты, расслоения или дефекты.

Изготовление связующего представляет собой технологически простой одностадийный процесс, в котором в реактор последовательно добавляются химические компоненты, не требующие дополнительной очистки. Также в процессе не используются легколетучие токсичные органические растворители (ацетон, хлористый метелен и др.), что позволяет уменьшить отходы на производстве, то есть повысить его экологическую безопасность и снизить пористость изделий из ПКМ до значений 0,4-0,5%.

Кроме того, при разработке термореактивного (эпоксидного) связующего использовались различные более низковязкие эпоксидные смолы на основе N,N-диглицидиланилина или триглицидиловые эфиры м- и п-аминофенолов, по сравнению с твердыми смолами на основе бисфенола А и F, использующимися в прототипе. Применение смеси таких низковязких эпоксидных смол позволило увеличить конечное содержание термопласта в системе без значительного увеличения ее вязкости при температуре переработки ПКМ и в то же время повысить упруго-прочностные характеристики.

Экспериментально определено, что для достижения высокой жизнеспособности и необходимых технологических и эксплуатационных свойств семипрега нужно использовать смесь отвердителей, состоящую из дициандиамида, обеспечивающего длительную жизнеспособность при комнатной температуре семипрегов на его основе. Дополнительное введение 4,4'- диаминодифенилсульфона приводит к увеличению температуры стеклования и, соответственно, рабочей температуры до 110°С, прочности и влагостойкости полимерной матрицы и ПКМ на ее основе.

Включение в отверждающую систему в качестве каталитической добавки нессиметрично дизамещенной мочевины позволяет снизить экзотермический эффект при отверждении, что особенно актуально при изготовлении крупногабаритных изделий сложной геометрической формы.

В качестве полифункциональной азотсодержащей эпоксидной смолы N,N,N',N'-тетраглицидил-4,4'-диаминодифенилметана можно использовать низковязкие смолы марок ЭМДА, Araldite MY-720, Araldite MY-721, ARTF-14, ARTF-15, ARTF-18, ARTF-23 и другие.

В качестве твердых смол на основе бисфенола А могут быть использованы смолы ЭД-8 или D.E.R.-671, в качестве твердой фенолноволачной эпоксидной смолы можно использовать смолы марок ЭН-6, УП-643 и их зарубежные аналоги, например, Epikote- (Hexion, США), D.E.N-431 и D.E.N-438 (Dow Chemical, США), и другие.

В качестве N,N'-диглицидиланилина можно использовать смолу марки ЭА или аналогичную.

В качестве триглицидиловые эфиры м- и п-аминофенолов подходят смолы марок УП-610, ЭПАФ, ARTF-35, ARTF-36 ARTF-13, ARTF-37 ARTF-38, EPIKOTE™ Resin 400, EPIKOTETM Resin 498 и другие.

Использование смеси низковязких азотсодержащих эпоксидных смол за счет наличия в структуре молекулы подвижных атомов азота и эпоксидных групп обеспечивает получение ПКМ с высокими механическими свойствами при сохранении низкой вязкости при комнатной температуре, а присутствие эпоксиноволачной смолы придает повышенные теплостойкие характеристики.

Для повышения упруго-прочностных характеристик в состав связующего введен модифицирующий термопласт полисульфон. Содержащие его отвержденные композиции сочетают в себе высокие механические характеристики, стойкость к воздействию окислителей, хорошую гидролитическую и термическую стабильность. В качестве модифицирующих термопластов могут быть использованы полисульфоны марок ПСК-1, ПСК-2, ПСФФ-30, ПСФФ-40, ПСФФ-70, PES5003P, Ultrason Е 2020 Р, а также всей серии полиэфирсульфонов марок Virantage.

В качестве деаэрирующей добавки используется смесь олигомерных веществ, например, смесь силоксанов, таких марок, BYK-P 9920, BYK А530 (производитель компания BYK Additives & Instruments) и другие. Кроме того введение в состав эпоксидного связующего силоксана содержащего в качестве концевых эпоксидные группы, позволяет не только улучшить смачивания волокна при переработке его в ПКМ, но и повысить адгезионную прочность на границе раздела фаз армирующий наполнитель - полимерная матрица.

В качестве отвердителя 4,4'-диаминодифенилсульфона (4,4'-ДДС) подходят отвердители марок Aradur и др. производителей, в качестве отвердителя дициандиамида (ДЦДА) подходят микронизированные порошки, например, марки Dyhard 100S, а в качестве ускорителей -нессиметрично дизамещенные мочевины, ускоряющие реакцию при 120°С, например, марки Dyhard UR800.

Для изготовления семипрега были использованы углеродные наполнители, например, ленты из углеродных жгутов марки УВТ/7-12К или SYT49(S)-12К и ткани из углеродных жгутов марки УВТ/3-3К или SYT45-3K.

Заявляемое эпоксидное связующее, которое может быть использовано для получения семипрега на основе углеродного наполнителя, перерабатываемого методом вакуумного формования для изготовления крупногаборитных конструкций с температурой эксплуатации до 110°С, обладает динамической вязкостью при пропитке менее 15 Па⋅с при температуре 90-100°С и минимальной вязкостью 0,5-2,0 Па⋅с при температурах до 120°С на первой ступени отверждения.

Примеры осуществления.

В реактор загружали эпоксидную смолу N,N,N'N'-тетраглицидил-4'4-диаминодифенилметана, твердую эпоксидную смолу на основе бисфенола А, эпоксиноволачную смолу и разбавитель, после чего смесь нагревали до 100°С и добавляли полисульфон. После полного растворения термопласта реакционную смесь охлаждали до 100°С и добавляли отвердитель 4,4'-диаминодифенилсульфона, дициандиамид, ускоритель несимметрично дизамещенную мочевину и деаэрирующую добавку.

В примерах 3, 6-8 в состав дополнительно вводили добавку на основе микрокапсулированных эластомеров (Kane Асе MX). В примерах 4 и 8 в состав дополнительно вводили добавку на основе нанодисперсный оксид кремния (Nanopox F400). Примеры 4, 6, 7, 9 и 10 отличались тем, что в смоляной части дополнительно содержалась эпоксиноволачная смола марки УП-643. Примеры 5-7 и 9 отличались тем, что в смоляной части дополнительно содержался диглицидиловый эфир бисфенола А.

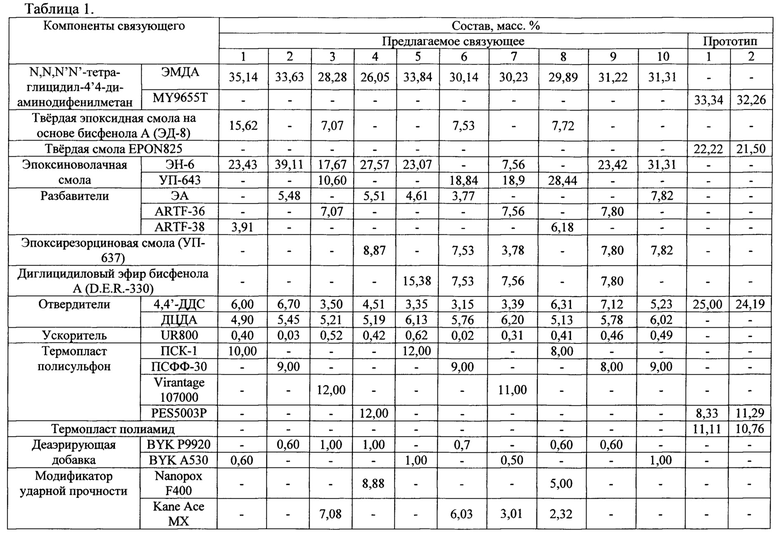

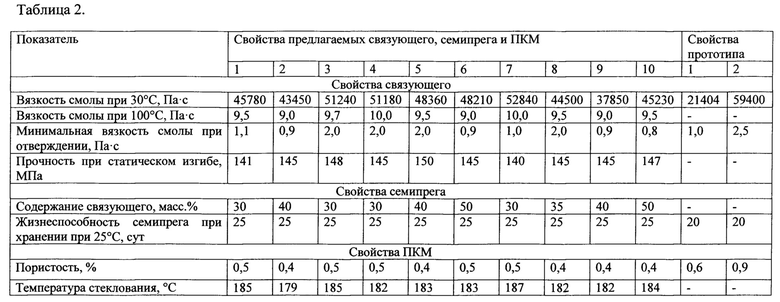

Состав предлагаемого связующего и связующего, взятого за прототип, приведены в таблице 1.

После полного растворения отвердителя реакционную смесь охлаждали и сливали в подготовленную тару.

Образцы для механических испытаний отвержденной матрицы готовили методом отливки в форму с последующим двухступенчатым отверждением с максимальной температурой 180°С.

Семипрег получали путем нанесения 30-50 масс. % эпоксидного связующего при температурах от 25 до 75°С на углеродный жгут марки УВТ/7-12К или SYT49(S)-12К или ткань из углеродных жгутов марки УВТ/3-3К или SYT45-3K с одной стороны. Соотношение связующего и волокнистого наполнителя приведены в таблице 2.

Изделие из ПКМ изготавливали путем вакуумного формования указанного семипрега при температуре (25±3)°С в течение не менее 8 часов (вакуум 0,1 МПа) с последующим отверждением по двухступенчатому режиму с максимальной температурой 180°С.

Как показали полученные данные, заявленное эпоксидное связующее и семипрег на его основе демонстрируют улучшенные показатели пористости и способствуют получению улучшенных свойств ПКМ на его основе, что позволяет использовать эти ПКМ в материалах конструкционного назначения. При этом семипрег, изготовленный с применением связующего-прототипа, возможно хранить при комнатной температуре только 20 дней, что сильно ограничивает возможность выкладки крупногабаритных изделий. Это означает, что полученные эпоксидные связующие обладают лучшими технологическими характеристиками, что упрощает процесс получения ПКМ и обеспечивает снижение затрат на их изготовление, транспортирование и хранение.

| название | год | авторы | номер документа |

|---|---|---|---|

| Эпоксидное связующее | 2020 |

|

RU2754399C1 |

| Расплавное эпоксидное связующее с повышенной влагостойкостью | 2022 |

|

RU2798828C1 |

| Эпоксидное связующее, препрег и изделие, выполненное из них | 2022 |

|

RU2797591C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ, ПРЕПРЕГ НА ЕГО ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2601486C1 |

| Эпоксидное связующее, препрег на его основе и изделие, выполненное из него | 2023 |

|

RU2809529C1 |

| Полимерное пленочное покрытие с интегрированным металлическим слоем на основе термостойкого связующего | 2024 |

|

RU2839081C1 |

| Эпоксидное связующее, препрег на его основе и изделие, выполненное из него | 2021 |

|

RU2777895C2 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ, ПРЕПРЕГ НА ЕГО ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2017 |

|

RU2655805C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ, ПРЕПРЕГ НА ЕГО ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2587178C1 |

| ТЕРМОРЕАКТИВНОЕ СВЯЗУЮЩЕЕ | 2020 |

|

RU2749720C1 |

Изобретение относится к области эпоксидных связующих и полуфабрикатов (семипрегов) на их основе для получения конструкционных полимерных композиционных материалов (ПКМ) на основе углеродных волокнистых наполнителей методом вакуумного формования, которые могут быть использованы в авиационной, авто-, машино- и судостроительной промышленности, в том числе при производстве элементов панелей корпусных конструкций. Термореактивное эпоксидное связующее для получения конструкционных полимерных композиционных материалов на основе углеродных волокнистых наполнителей методом вакуумного формования, содержащее следующие компоненты в мас.%: эпоксиноволачная смола 20,0-40,0; N,N'-диглицидиланилин или триглицидиловый эфир м- или п-аминофенола 3,0-9,0; полисульфон 8,0-12,0; дициандиамид 4,8-6,3; 4,4'-диаминодифенилсульфон 3,0-7,3; несимметрично дизамещенная мочевина 0,02-0,65; деаэрирующая добавка 0,5-1,1; N,N,N'N'-тетраглицидил-4'4-диаминодифенилметана остальное. Также изобретение относится к семипрегу, содержащему углеродный наполнитель и термореактивное эпоксидное связующее в количестве 30,0-50,0 мас.%, и к изделию, изготовленному методом автоклавного формования из семипрега. Технический результат заключается в повышении максимальной рабочей температуры эксплуатации отвержденного связующего до температуры 110°С, которую обеспечивает высокая температура стеклования связующего, улучшении жизнеспособности семипрега до 25 дней и снижении пористости изготавливаемых из него полимерных композиционных материалов до значений 0,4-0,5%, что позволяет изготавливать крупногабаритные изделия конструкционного назначения из полимерных композиционных материалов. 3 н. и 5 з.п. ф-лы, 2 табл., 10 пр.

1. Термореактивное эпоксидное связующее для получения конструкционных полимерных композиционных материалов на основе углеродных волокнистых наполнителей методом вакуумного формования, содержащее эпоксиноволачную смолу, полисульфон, отвердитель 4,4'-диаминодифенилсульфон, латентный отверждающий агент дициандиамид, а также глицидиламиновую эпоксидную смолу N,N,N',N'-тетраглицидил-4,4'-диаминодифенилметана, отличающееся тем, что оно дополнительно содержит разбавители N,N,N',N'-диглицидиланилин или триглицидиловый эфир м- или п-аминофенола, ускоритель несимметрично дизамещенную мочевину и деаэрирующую добавку в следующих количествах, мас.%:

2. Связующее по п. 1, отличающееся тем, что оно дополнительно содержит от 3,5 до 9 мас.% эпоксирезорциновой смолы и/или диглицидилового эфира бисфенола А.

3. Связующее по п. 1 или 2, отличающееся тем, что оно дополнительно содержит модификатор ударной прочности - нанодисперсный оксид кремния или микрокапсулы, содержащие в ядре эластомер, в количестве до 9,0 мас.%.

4. Семипрег, отличающийся тем, что он содержит углеродный наполнитель и эпоксидное связующее по п. 1 или 2 в количестве 30,0-50,0 мас.%.

5. Семипрег по п. 4, отличающийся тем, что эпоксидное связующее дополнительно содержит модификатор ударной прочности - нанодисперсный оксид кремния и/или микрокапсулы, содержащие в ядре эластомер, в количестве до 9,0 мас.%.

6. Семипрег по п. 4, отличающийся тем, что углеродный наполнитель выполнен в виде жгута, или ткани, или ленты.

7. Изделие из семипрега, отличающееся тем, что оно изготовлено методом автоклавного формования из семипрега по п. 4.

8. Изделие по п. 7, отличающееся тем, что оно изготовлено методом автоклавного формования из семипрега, содержащего связующее, которое дополнительно содержит модификатор ударной прочности - нанодисперсный оксид кремния и/или микрокапсулы, содержащие в ядре эластомер, в количестве до 9,0 мас.%.

| ПРЕПРЕГ, СЛОИСТОЕ ТЕЛО, АРМИРОВАННЫЙ ВОЛОКНОМ КОМПОЗИТНЫЙ МАТЕРИАЛ И СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННОГО ВОЛОКНОМ КОМПОЗИТНОГО МАТЕРИАЛА | 2016 |

|

RU2730361C2 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ, ПРЕПРЕГ НА ЕГО ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2585638C1 |

| Эпоксидное связующее | 2020 |

|

RU2754399C1 |

| Эпоксидное клеевое связующее и пленочный клей на его основе | 2016 |

|

RU2627419C1 |

| US 5084532 A1, 28.01.1992. | |||

Авторы

Даты

2023-09-25—Публикация

2022-03-23—Подача