Область техники, к которой относится изобретение

Решение относится к энергетике, в частности к аппаратам для проведения химических или физических процессов, более конкретно к реакторам для производства синтез-газа.

Уровень техники

Известен реактор (US 20240042405 A1, опубл. 2024-02-08), имеющий уникальный узел подачи, который создает внутреннюю спиральную структуру потока исходных газов с образованием закрученной газовой смеси, которая проходит через трубопровод с суженной горловиной или соплом. По меньшей мере часть закрученной газовой смеси образует тонкий кольцевой слой потока смешанного газа, непосредственно примыкающий к трубопроводу. Часть закрученной газовой смеси сгорает, когда закрученная газовая смесь проходит через трубопровод для конверсии углеводородов.

Однако в данном решении не обеспечивается достаточная надежность решения, не раскрывается деталей реализации запального устройства.

Известен выбранный в качестве прототипа реактор (RU 2415073 C2, опубл. 2011-03-27), который включает в себя секцию реформинга, находящуюся в закрытом объеме, секцию кипения и секцию горения. Секция реформинга содержит одну или несколько катализаторных трубок. Секция кипения имеет один или несколько сквозных каналов для прохождения газообразных продуктов горения из секции горения, и секция горения снабжена не менее чем одной горелкой. Теплообменная среда, которая нужна для реформинга названной исходной жидкости в одной или в нескольких катализаторных трубках, представляет собой газожидкостную смесь, которая самопроизвольно циркулирует, находясь в закрытом объеме, и при этом по крайней мере часть закрытого объема находится внутри названной секции кипения. Изобретение позволяет легко обеспечить достижение и поддержание рабочей температуры.

Однако в данном решении не обеспечивается достаточная надежность решения, не раскрывается деталей реализации запального устройства.

Раскрытие сущности изобретения

В одном аспекте изобретения раскрыт реактор для производства синтез-газа, содержащий реакционную емкость, входы для подачи воспламеняющихся компонентов реакции, выход для вывода продуктов реагирования, запальное устройство воспламеняющихся компонентов реакции,

отличающийся тем, что запальное устройство содержит корпус, входные патрубки для подачи окислителя и горючего газа, свечу зажигания, клапаны входных патрубков, выходной патрубок, причем

корпус содержит цилиндрическую камеру смешивания, входы патрубков для подачи окислителя и горючего газа расположены в наиболее удаленной от выходного патрубка части камеры смешивания,

патрубок подачи окислителя присоединен к корпусу так, чтобы подавать окислитель в тангенциальном направлении, патрубок подачи горючего газа присоединен к корпусу так, чтобы подавать горючий газ в радиальном направлении или патрубок подачи окислителя присоединен к корпусу так, чтобы подавать окислитель в радиальном направлении, патрубок подачи горючего газа присоединен к корпусу так, чтобы подавать горючий газ в тангенциальном направлении,

причем входные отверстия входных патрубков в корпусе выполнены так, чтобы обеспечивалось критическое истечение газов, размеры входных отверстий подобраны таким образом, чтобы при изменении противодавления расходы горючего газа и окислителя менялись пропорционально,

диаметр выходного патрубка составляет от 10 до 50% от диаметра камеры смешивания.

В дополнительных аспектах раскрыто, что клапаны входных патрубков запального устройства содержат последовательно расположенные электромагнитные клапаны и обратные клапаны, дополнительно содержится блок управления, выполненный с возможностью подавать горючий газ и окислитель с помощью электромагнитных клапанов и с возможностью после завершения подачи газов инициировать формирование искры с помощью свечи зажигания; клапаны входных патрубков запального устройства содержат последовательно расположенные электромагнитные клапаны и обратные клапаны, блок управления выполнен с возможностью непрерывно подавать горючий газ с помощью электромагнитного клапана, периодически подавать окислитель с помощью электромагнитного клапана, после завершения периода подачи окислителя инициировать формирование искры с помощью свечи зажигания.

Основной задачей заявленного решения является повышение надежности работы устройства в различных режимах, в частности, в импульсном режиме.

Сущность решения заключается в том, что реактор содержит улучшенное запальное устройство, которое характеризуется тем, что оно содержит камеру смешивания для смешивания окислителя и горючего газа, при этом конструкция корпуса устройства обеспечивает требуемый состав смеси газов, что благоприятно сказывается на работе устройства в различных режимах работы.

Технический результат, достигаемый решением, заключается в повышении надежности работы.

Краткое описание чертежей

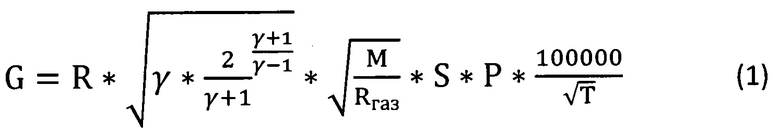

Фиг. 1. показывает блок-схему запального устройства.

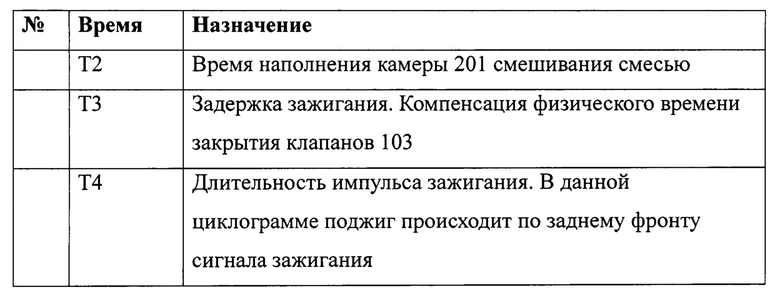

Фиг. 2 показывает разрез запального устройства в сечении А-А.

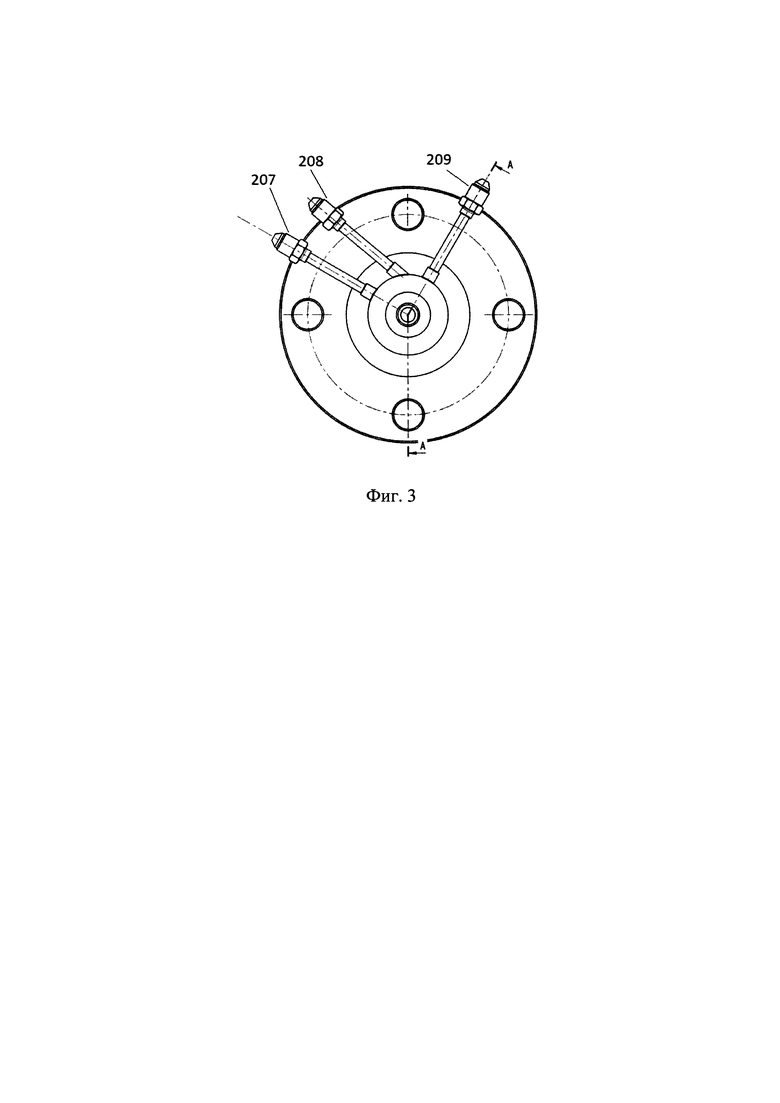

Фиг. 3 показывает вид сверху запального устройства.

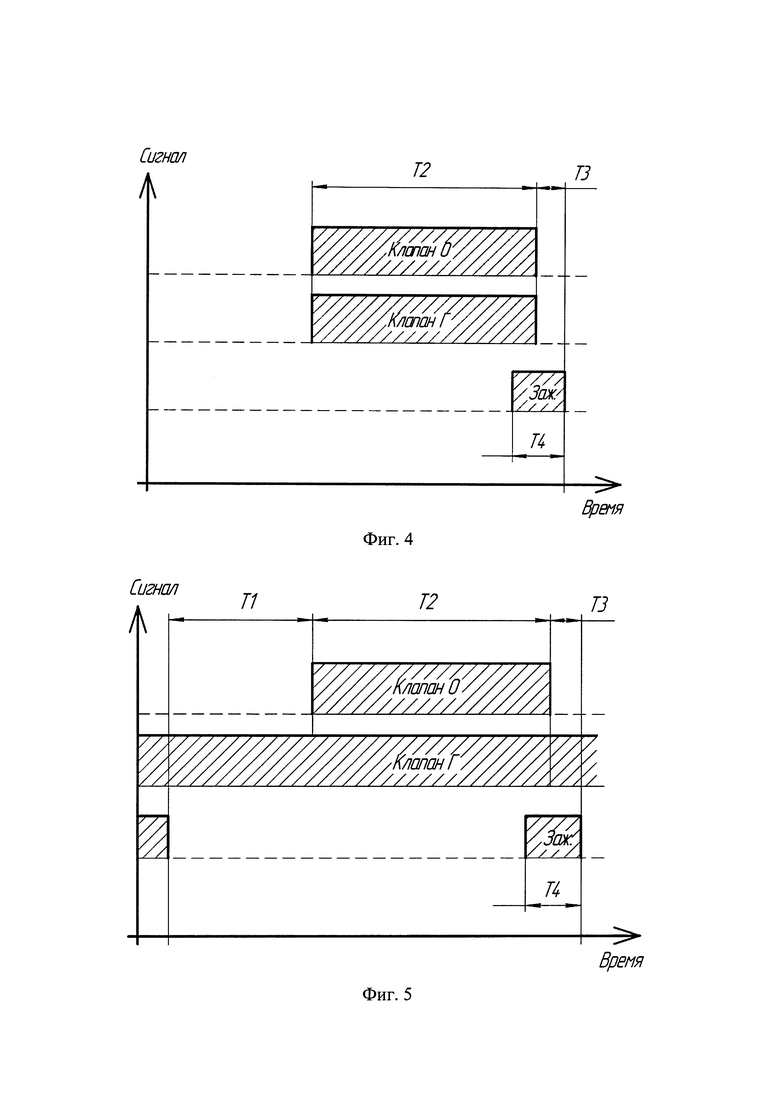

Фиг. 4 показывает циклограмму работы запального устройства на один импульс зажигания.

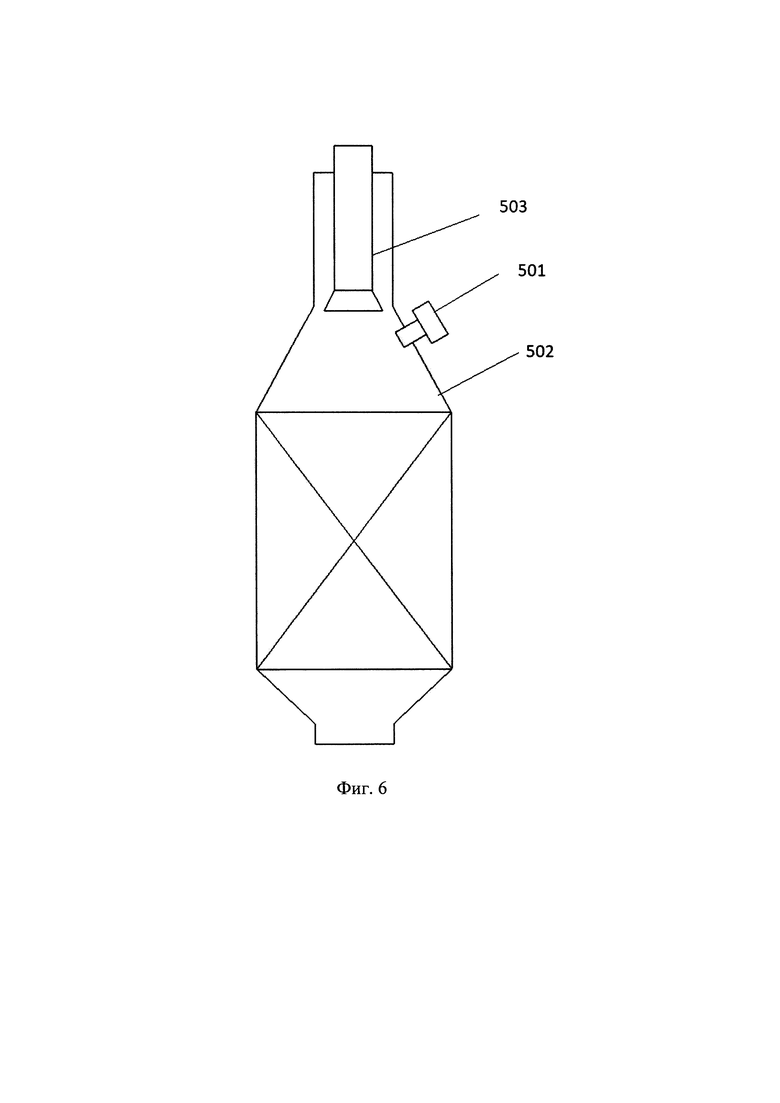

Фиг. 5 показывает циклограмму работы запального устройства в импульсном режиме работы.

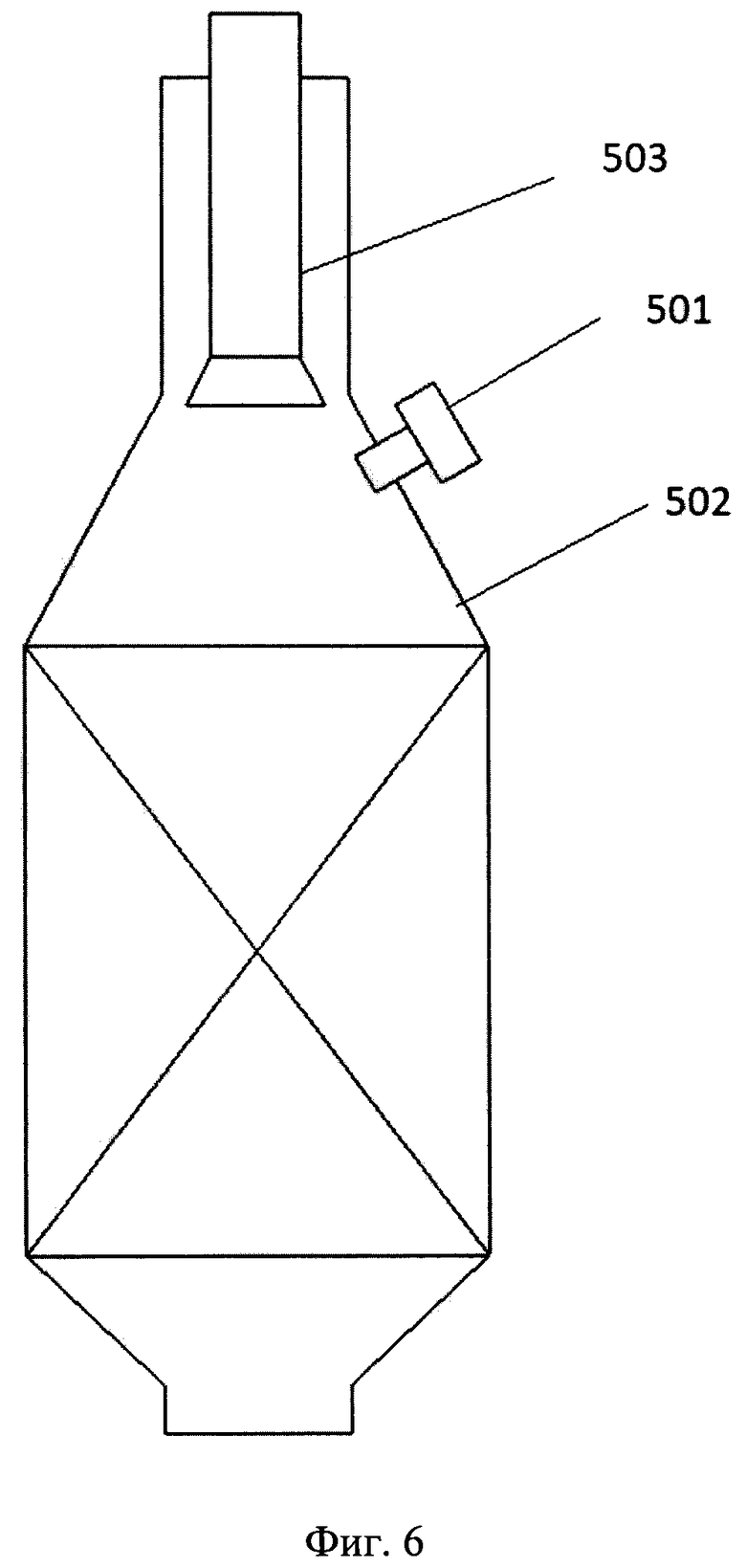

Фиг. 6 показывает расположение запального устройства в реакторе.

Осуществление изобретения

Реактор может быть выбран любой конструкции, подходящей для проведения физической или химической реакции, требующей воспламенения. Особенностью предложенного реактора является запальное устройство.

Предложенное запальное устройство представляет собой конструктивно и функционально единое устройство, все элементы которого установлены в корпусе, функционально связаны друг с другом, и вместе реализуют функцию зажигания горючей смеси. Корпус запального устройства прикреплен к корпусу реактора посредством болтовых или иных подходящих соединений с обеспечением герметичности и надежности крепления.

Реактор вместе с запальным устройством производится на заводе-изготовителе посредством стандартных производственных операций (пайка, сварка, резка, резьбовое соединение и т.д.), элементы запального устройства монтируются в корпус, который устанавливается в реакторе. Устройство содержит входные патрубки, в которые при необходимости встроены элементы управления потоком (клапаны, вентили и т.д.) и выходной патрубок, через который выходят продукты сгорания. Электронные блоки могут быть установлены в отдельном корпусе на корпусе запального устройства или могут быть функционально связаны с клапанами и блоком создания искры для зажигания горючей смеси посредством проводных или беспроводных линий связи.

На фиг.1 показаны следующие элементы:

101 - вентили;

102 - редукторы;

103 - электромагнитные клапаны;

104 - обратные клапаны;

105 - модуль управления зажиганием;

106 - катушка;

107 - свеча зажигания;

108 - блок управления;

О - окислитель;

Г - горючий газ.

В качестве окислителя может использоваться кислород или воздух, в качестве горючего газа предпочтительно используется метан, но может использоваться и иной горючий газ (пропан, водород и т.д.), а также легколетучее жидкое топливо (с температурой кипения до 100°С), в этом случае топливо подается через жидкостную форсунку.

Вентили 101 перекрывают подачу газов в камеру смешивания в неработающем состоянии запального устройства, что предотвращает утечку газов и случайное воспламенение или воспламенение чрезмерного объема газа, что повышает надежность запального устройства.

Редукторы 102 необходимы для приведения давления газов, поступающих в камеру смешивания, к требуемому уровню. Камера смешивания представляет собой полость в корпусе запального устройства, в которой смешиваются поступающие газы и через заданное время поджигаются с помощью электрической искры.

Электромагнитные клапаны 103 служат для регулирования потоков газов, поступающих в камеру смешивания, они необходимы для обеспечения работы устройства в импульсном режиме. Под регулированием понимается по меньшей мере одно из регулирования длительности подачи газов, регулирования степени заполнения камеры смешивания смесью.

Обратные клапаны 104 служат для предотвращения попадания продуктов сгорания в линии подачи окислителя и горючего газа, что препятствует их деградации и разрушению, а также улучшает стабильность работы горелки.

Модуль 105 управления зажиганием выполнен с возможностью подачи управляющего сигнала на катушку 106, чтобы сформировать высокое напряжение на свече 107 зажигания, что приводит к появлению искры, которая зажигает горючую смесь в камере смешивания.

Работой модуля 105 и клапанов 103 управляет блок 108 управления, выполненный с возможностью командовать клапанам 103 открываться и закрываться в заданные моменты времени, а также командовать модулю 105 создавать и убирать искру в заданные моменты времени.

Модуль 105 может представлять собой контроллер, микроконтроллер, процессор, микропроцессор, специализированную интегральную схему или иное средство с достаточной функциональностью для приема сигнала от блока 108, обработки его и передачи сигнала управления катушкой 106. Блок 108 может представлять собой компьютер, контроллер, микроконтроллер, процессор, микропроцессор, специализированную интегральную схему или иное средство с достаточной функциональностью для приема сигнала управления от оператора и направления сигналов управления модулю 105 и клапанам 103. Для хранения управляющих программных кодов используется любой подходящий носитель информации.

В качестве катушки 106 зажигания используется катушка 106 во взрывозащищенном исполнении, например: Altronic 501061 или иная подходящая по параметрам. В качестве свечи 107 зажигания используется экранированная свеча 107 зажигания, например: Champion RHN79G или иная подходящая по параметрам.

Окислитель и горючий газ могут поступать из баллонов объемом не менее 5 литров или по трубопроводу. Для режимов работы с продувкой горелки горючим газом требуется повышенный объем баллона, исходя из расхода и времени продувки горючим газом, в частности, метаном. Возможен вариант с питанием от магистральных линий подачи газа.

На фиг.2 показан разрез корпуса А-А, где

201 - камера смешивания,

202 - фланец для закрепления на корпусе реактора,

203 - выходной патрубок,

204 - элемент соединения патрубка подачи горючего газа к корпусу запального устройства.

206 - элемент соединения для присоединения трубопровода.

На фиг.3 показан вид сверху корпуса, где

207 - датчик давления,

208 - патрубок подачи окислителя,

209 - патрубок подачи горючего газа.

Запальное устройство крепится на корпусе реактора посредством фланца 202 и болтовых соединений (вместо фланца можно использовать и любой другой элемент крепления, обеспечивающий герметичной соединение устройства поджигания с реактором). В камеру 201 через патрубки 208, 209 подается окислитель (воздух или кислород) и горючий газ (метан, этан, водород и т.п.), окислитель подается тангенциально, а горючий газ подается радиально (или наоборот), такое решение позволяет лучше смешивать газы и обеспечивает надежную работу устройства, так как повышается надежность поджига, обеспечивается требуемое соотношение газов по всему объему камеры 201. Когда объем горючей смеси достигает заданной величины происходит поджиг этой смеси посредством свечи 107. Продукты сгорания выходят из выходного патрубка 203 и поджигают газовую смесь в реакторе.

В одном из вариантов осуществления метан и кислород, подаются в запальное устройство с заданными давлениями через отсечные электромагнитные клапаны 103. Для предотвращения заброса продуктов в патрубки 208, 209 подачи компонент горючей смеси, перед входом в запальное устройство установлены обратные клапаны 104. Метан и кислород подаются в зажигающее устройство через отверстия, на которых обеспечивается критическое истечение газов. Размеры отверстий подобраны таким образом, чтобы при изменении противодавления (в достаточно широких пределах (например, при увеличении противодавления на 100%)) расходы метана и окислителя менялись пропорционально, а состав газа не изменялся, также размеры отверстий выбираются таким образом, чтобы при критическом перепаде давления на них обеспечивать полную продувку горелки в течение заданного времени, но не менее 100 мс. В одном из вариантов осуществления окислитель подается через круглое отверстие диаметром 2 мм, а метан - через круглое отверстие диаметром 1 мм.

Критическое истечение - это такой вариант подачи компонент, когда в минимальном сечении форсунки скорость течения газа равна местной скорости звука. Наличие критического истечения определяется перепадом давления между объемом перед форсункой и в камере 201 (противодавления). Для критического сечения отношение давлений до и после форсунки должно составлять 2,5 и более. Размер форсунки не влияет на наличие критического истечения, а определяет только расход газа. Преимуществами критического истечения является то, что расход газа не зависит от противодавления пока сохраняется критическое истечение, а зависит только от давления до форсунки. Таким образом можно точнее рассчитывать соотношение компонент, и это соотношение точнее сохраняется в процессе работы устройства.

Для зажигания смеси газообразных метана и кислорода в области их подачи установлена электрическая свеча 107 зажигания мощности достаточной для надежного поджигания смеси.

Регулирование мощности зажигающего импульса возможно в диапазоне от 10 до 100% путем изменения степени заполнения камеры 201 смешивания запального устройства.

Касательно критического истечения газов

Критическое истечение окислителя и горючего газа обеспечивается поддержанием соотношения входного и выходного давления в патрубках 208, 209 подачи этих газов на уровне не менее 2,5. То есть давление на входе в линиях подачи упомянутых газов должно быть больше давления в камере 201 (реакторе) в 2,5 раза.

Расход газов (горючего и окислителя) при критическом истечении определяется по уравнению 1.

где:

R - коэффициент расхода истечения (справочная величина),

γ - показатель адиабаты (справочная величина),

М - молекулярная масса (г/моль),

Rгаз - универсальная газовая постоянная, Дж/(моль*К),

S - площадь сечения отверстия, м2,

Р - давление в линии подачи газа, бар,

Т - температура газа, K.

Таким образом, зная все постоянные величины, температуру газа, можно подобрать давление в линии подачи газа, размер отверстий, чтобы обеспечить необходимый объем и соотношение газов в камере 201.

Блок 108 управления содержит информацию о всех необходимых постоянных для используемых газов и настраивает время работы клапанов 103 так, чтобы обеспечить требуемое количество горючей смеси и ее состав в камере 101.

Пример осуществления изобретения

В одном из вариантов осуществления реактор содержит запальное устройство, которое содержит цилиндрическую камеру 201 смешивания, выполненную из жаропрочной стали (например, 20Х23Н18), с одного торца камеры установлены фланец 202 для закрепления устройства в реакторе парокислородного риформинга и выходной патрубок 203, с противоположной стороны установлена свеча 107 зажигания. Диаметр выходного патрубка 203 составляет 20% от диаметра камеры 201. Длина выходного патрубка 203 выбирается такой, чтобы его объем не превышал двух объемов камеры 201 смешивания, чтобы поток пламени надежно доходил до той области, где он должен осуществлять воспламенение.

В камеру 201 под углом 90 градусов друг к другу через патрубки 208 и 209 подается окислитель (кислород) и горючий газ (метан). Окислитель подается через круглое отверстие диаметром 2 мм, а метан - через круглое отверстие диаметром 1 мм, при соотношении входного и выходного давлений равного 5, что обеспечивает критическое истечение газов.

Для контроля давления в камере 201 применяется датчик 207 давления, сигналы с которого поступают на блок 108 управления, который останавливает работу в случае выхода давления за допустимые пределы.

Блок 108 управления представляет собой микроконтроллер, который проводными линиями связи соединен с клапанами 103, модулем 105 управления зажиганием (который представляет собой электронную схему, управляющую катушкой 106, формирующей высокое напряжение на свече 107).

Блок 108 подает сигнал на открытие электромагнитных клапанов 103 при подаче газов и на закрытие при заполнении камеры 201 через 150 мс. После заполнения камеры 201 блок 108 подает электрический импульс длительностью 5 мс на свечу 107, чтобы воспламенить смесь.

Описание работы устройства

Реактор заполняется реагентами и с помощью запального устройства осуществляется воспламенение реагентов. Предложенное запальное устройство работает в импульсном режиме. При этом возможна работа запального устройства как в режиме одиночного импульса, так и в режиме множества импульсов. Максимальная частота следования импульсов воспламенения определяется скоростью срабатывания электромагнитных клапанов 103, их удалением от входа в запальное устройство. Для повышения быстроты и надежности работы предложенного устройства электромагнитные клапаны 103 устанавливаются на минимальном расстоянии от входа в запальное устройство, но так, чтобы они не перегревались из-за нагрева камеры 201.

При длительной работе запального устройства с высокой частотой возможен перегрев его головной части. Во избежание перегрева рекомендуется задавать частоту работы зажигающего устройства не более 2 Гц.

Рабочий цикл зажигающего устройства начинается с подачи метана и кислорода с заданными давлениями. Изменение времени подачи метана и кислорода регулирует степень заполнения камеры 201 смешивания запального устройства горючей смесью, и энергию зажигающего импульса. Характерное время напуска смеси составляет 50-100 мс.

Изменение давлений подачи метана и кислорода регулирует состав смеси в запальном устройстве. Характерное значение давлений подачи метана и кислорода составляет около 6 атм. при работе в нормальных условиях. После заполнения камеры 201 смешивания клапаны 103 подачи метана и кислорода закрываются и подается сигнал на срабатывание свечи 107 зажигания. Срабатывание свечи 107 зажигания должно происходить позже или совпадать со временем фактического закрытия отсечных электромагнитных клапанов 103, что повышает надежность решения.

Стоит отметить, что время фактического закрытия отсечных электромагнитных клапанов 103 и прекращения подачи газов в запальное устройство не совпадает с временем подачи электрического сигнала. Задержка фактического закрытия клапанов 103 связана с временем перемагничивания электромагнитных катушек клапанов и механическими задержками. Как правило, задержка закрытия электромагнитных клапанов 103 составляет около 20-30 мс. Необходимая точность регулирования времени срабатывания зажигания составляет 1 мс. При этом модуль 105 управления зажиганием с помощью катушки 106 выдает сигнал управления свечой 107 в 300 В и длительностью 5 мс.

После зажигания происходит сгорание горючей смеси с повышением давления и выбросом продуктов горения. Характерное время горения в запальном устройстве оценивается в 5-10 мс.

В случае режима работы запального устройства с множеством импульсов продувка метаном между импульсами не выключается (блок управления непрерывно подает метан). Продувка метаном необходима для предотвращения зажигания следующего заряда горючей смеси остающимися в камере 201 смешивания запального устройства горячими продуктами сгорания от предыдущего цикла. После срабатывания запального устройства и успешного запуска горения в реакторе необходима продувка устройства метаном для предотвращения перегрева его конструкции из-за повышенной температуры в реакторе.

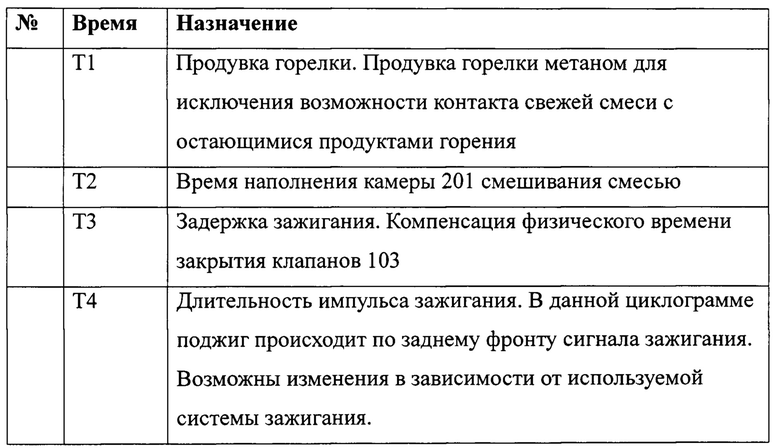

Циклограмма на один импульс

Циклограмма работы горелки на один импульс зажигания показана на фиг.4. Максимальная частота работы горелки определяется периодом Т=Т2+ТЗ. В таблице ниже раскрываются временные значения, представленные на фиг.4.

Длительность Т2 определяется необходимым объемом газовой смеси в камере 201 смешивания и составляет в типичном варианте от 100 до 200 мс, оно определяется требуемой мощностью зажигающего импульса.

Время Т3 составляет от 2 до 4 мс. Время меньше 2 мс приводит к повышению тепловых нагрузок на элементы системы подачи топлива, окислителя и зажигания, время больше 4 мс приводит к выходу горючей смеси из камеры 201 смешения и ухудшению воспламенения горючей смеси.

Длительность Т4 составляет 5 мс. Меньшее время может не воспламенить горючую смесь, а большее время не повышает вероятность воспламенения, но приводит к более быстрому выходу свечи 107 из строя.

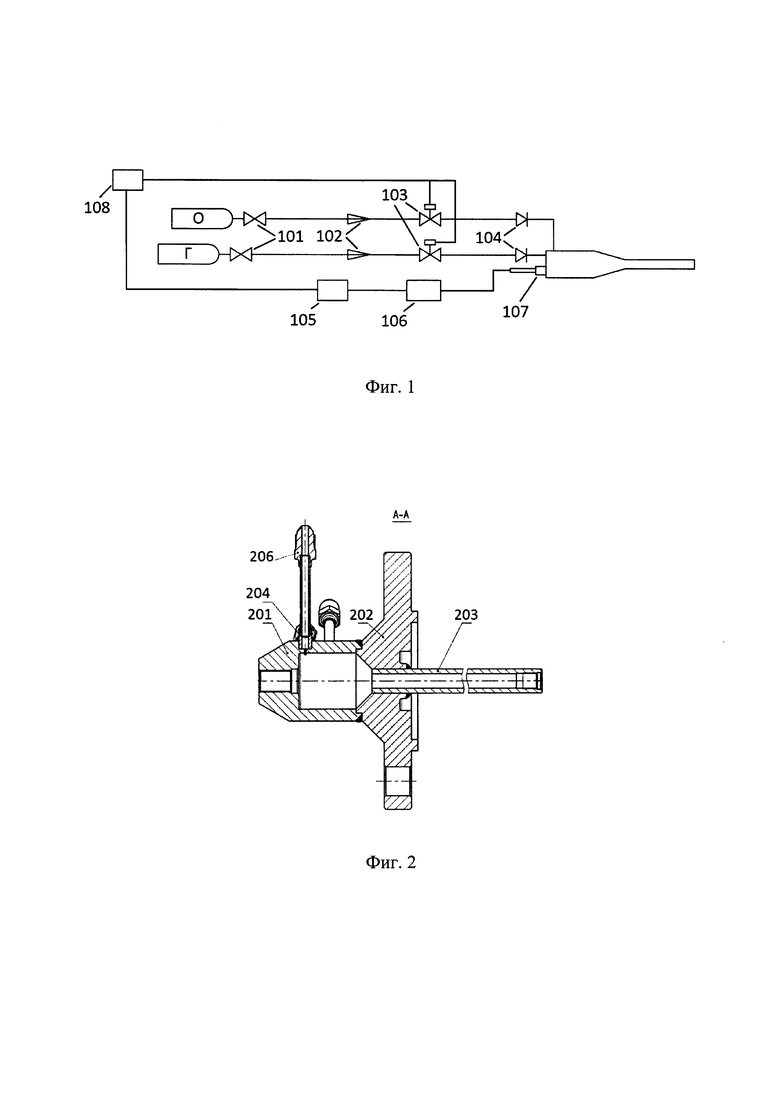

При многоимпульсной работе (фиг.5) необходима непрерывная продувка горелки метаном, чтобы остужать ее и не допускать перегрева. Клапан 103 горючего газа открыт все время работы и используется для продувки горелки. В таблице ниже раскрываются временные значения, представленные на фиг.5.

Длительность Т1 определяется соображениями достаточного охлаждения устройства и составляет по меньшей мере 100 мс.

Длительности Т2, Т3, Т4 подбираются аналогично варианту для одиночного импульса зажигания.

Вариант 1 осуществления

В предпочтительном варианте осуществления запальное устройство состоит из цилиндрической камеры 201 смешивания, к которой прикреплен фланец 202 для установки заявленного устройства в корпусе реактора. Размеры камеры смешивания и соответственно фланца подбираются, исходя из требований к размеру создаваемого устройством пламени. Например, диаметр камеры 201 может составлять 5, 10 или 15 см. Диаметр фланца подбирается таким, чтобы можно было закрепить его на реакторе.

К камере 201 присоединены выходной патрубок 203 диаметром от 2 до 5 см, что определяется размером камеры 201 и требованиями к безопасности и надежности устройства. Слишком маленький диаметр выходного патрубка 203 приведет к перегреву и разрушению заявленного устройства. Слишком большой диаметр приведет к ухудшению смешивания окислителя и горючего газа. В наиболее предпочтительном варианте осуществления диаметр выходного патрубка 203 составляет от 10 до 50% от диаметра камеры 201 смешивания, что обеспечивает надежное смешивание компонентов в камере 201 и выход горящего газа, а также надежную работу в импульсном режиме за счет стабильности параметров газовой смеси отсутствию чрезмерных тепловых и механических нагрузок.

Также к камере 201 присоединены патрубок 208 подачи окислителя и патрубок 209 подачи горючего газа. Через них подаются соответствующие газы из баллонов или магистрали. Диаметры патрубков 208, 209 предпочтительно составляют от 0,5 до 1 см.

Материалы всех упомянутых элементов должны выдерживать температуру и давление, возникающие при работе заявленного устройства. Предпочтительно использовать нержавеющую сталь.

Входные отверстия входных патрубков 208, 209 в корпусе выполнены так, чтобы обеспечивалось критическое истечение газов, в предпочтительном варианте, диаметр отверстия для подачи окислителя составляет 2 мм, а для подачи горючего газа - 1 мм. При этом отношение давлений до и после отверстий для подачи упомянутых газов составляет по меньшей мере 3.

Для управления подачей газов применяется блок 108 управления, реализованный на базе микроконтроллера. Блок 108 подает команды на клапаны 103, чтобы открывать и закрывать их в заданные моменты времени. Также блок управления подает команды на свечу 107 зажигания, чтобы воспламенять смесь газов, после заданного времени подачи газов.

Время подачи определяется размером камеры 201 и подбирается таким, чтобы камера 201 была полностью заполнена, но смешиваемые газы не начали выходить из заявленного устройства.

Например, длительность подачи газов может составлять 100 мс. После этого времени блок 108 закрывает клапаны 103 и через 3 секунды подает команду на создание искры свечой 107, искра формирует импульс длительностью 5 мс, который поджигает газовую смесь.

На фиг.6 показано расположение заявленного устройства 501 в корпусе реактора 502, где 503 - выход воспламеняемой с помощью запального устройства 501 газовой смеси.

Возможны варианты с большим быстродействием, что определяется в первую очередь размерами камеры 201, быстродействием клапанов 103.

Вариант 2 осуществления

В одном из вариантов вместо электромагнитных клапанов 103 используются пневматические регулирующие клапаны, которые работают быстрее и не создают искр, что повышает надежность работы устройства.

Вариант 3 осуществления

В одном из вариантов осуществления между обратным клапаном 104 и редуктором 102 устанавливают два последовательно расположенных электромагнитных клапана 103, между которыми расположен датчик давления для обеспечения безопасности в случае повышения давления со стороны камеры смешения и предотвращения ситуации нарушения герметичности электромагнитного клапана, ближестоящего к входу в запальное устройство.

Вариант 4 осуществления

В одном из вариантов осуществления в запальном устройстве дополнительно содержится по меньшей мере один датчик температуры для измерения температуры окружающей среды, температуры окислителя, температуры горючего газа, а также электронные регуляторы для задания давления в линиях подачи окислителя и горючего газа.

Блок 108 управления на основании сохраненных в памяти данных и при необходимости введенных данных о типе окислителя, горючего газа, режима и параметров работы, а также данных с датчиков поддерживает критический режим истечения газов, требуемый объем и состав горючей смеси, требуемый режим воспламенения и продувки запального устройства.

Учет температуры окружающей среды и подаваемых газов может быть актуален для случая применения заявленной запальной горелки в условиях больших перепадов температур и обеспечивает повышение надежности работы устройства.

Варианты осуществления не ограничиваются описанными выше вариантами, специалисту в области техники на основе информации, изложенной в описании, и знаний уровня техники станут очевидны и другие варианты осуществления решения, не выходящие за пределы сущности и объема данного решения.

Элементы, упомянутые в единственном числе, не исключают множественности элементов, если отдельно не указано иное.

Способы, раскрытые здесь, содержат один или несколько этапов или действий для достижения описанного способа. Этапы и/или действия способа могут заменять друг друга, не выходя за пределы объема формулы решения. Другими словами, если не определен конкретный порядок этапов или действий, порядок и/или использование конкретных этапов и/или действий может изменяться, не выходя за пределы объема формулы решения.

Несмотря на то, что примерные варианты осуществления были подробно описаны и показаны на сопроводительных чертежах, следует понимать, что такие варианты осуществления являются лишь иллюстративными и не предназначены ограничивать более широкое решение, и что данное решение не должно ограничиваться конкретными показанными и описанными компоновками и конструкциями, поскольку различные другие модификации могут быть очевидны специалистам в соответствующей области.

Признаки, упомянутые в различных зависимых пунктах формулы, а также реализации, раскрытые в различных частях описания, могут быть скомбинированы с достижением полезных эффектов, даже если возможность такого комбинирования не раскрыта явно.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОВАЯ ГОРЕЛКА | 2018 |

|

RU2705536C1 |

| ДЕТОНАЦИОННЫЙ ДВИГАТЕЛЬ (ВАРИАНТЫ) | 1991 |

|

RU2032103C1 |

| УСТРОЙСТВО ДЛЯ САМОПОДДЕРЖАНИЯ ДЕТОНАЦИИ | 1997 |

|

RU2201293C2 |

| Газовый проточный нагревательный котёл | 2022 |

|

RU2789938C1 |

| Пульсирующий кумулятивный ракетный двигатель | 2018 |

|

RU2692171C1 |

| Проточный котёл пульсирующего горения | 2021 |

|

RU2767121C1 |

| КОМБИНИРОВАННЫЙ ИОННЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ И КОРОНИРУЮЩИЙ ЭЛЕКТРОД | 2020 |

|

RU2745180C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ В ФОРМЫ ДЛЯ РАСПЛАВЛЕННОГО СТЕКЛА | 2005 |

|

RU2386595C2 |

| УСТРОЙСТВО ОХЛАЖДЕНИЯ РЕАКТИВНОГО ДВИГАТЕЛЯ | 2007 |

|

RU2363856C2 |

| СОПЛОВЫЙ ИНСТРУМЕНТ УСТРОЙСТВА ДЛЯ АБРАЗИВНО-СТРУЙНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2002 |

|

RU2222420C1 |

Изобретение относится к энергетике, в частности к аппаратам для проведения химических или физических процессов, более конкретно к реакторам для производства синтез-газа. Реактор для производства синтез-газа содержит реакционную емкость, входы для подачи воспламеняющихся компонентов реакции, выход для вывода продуктов реагирования, запальное устройство воспламеняющихся компонентов реакции. Запальное устройство содержит корпус, входные патрубки для подачи окислителя и горючего газа, свечу зажигания, клапаны входных патрубков, выходной патрубок. Корпус содержит цилиндрическую камеру смешивания, входы патрубков для подачи окислителя и горючего газа расположены в наиболее удаленной от выходного патрубка части камеры смешивания. Патрубок подачи окислителя присоединен к корпусу так, чтобы подавать окислитель в тангенциальном направлении, патрубок подачи горючего газа присоединен к корпусу так, чтобы подавать горючий газ в радиальном направлении или патрубок подачи окислителя присоединен к корпусу так, чтобы подавать окислитель в радиальном направлении, патрубок подачи горючего газа присоединен к корпусу так, чтобы подавать горючий газ в тангенциальном направлении. Входные отверстия входных патрубков в корпусе выполнены так, чтобы обеспечивалось критическое истечение газов, размеры входных отверстий подобраны таким образом, чтобы при изменении противодавления расходы горючего газа и окислителя менялись пропорционально, диаметр выходного патрубка составляет от 10 до 50% от диаметра камеры смешивания. Технический результат - повышение надежности работы. 2 з.п. ф-лы, 6 ил.

1. Реактор для производства синтез-газа, содержащий реакционную емкость, входы для подачи воспламеняющихся компонентов реакции, выход для вывода продуктов реагирования, запальное устройство воспламеняющихся компонентов реакции,

отличающийся тем, что запальное устройство содержит корпус, входные патрубки для подачи окислителя и горючего газа, свечу зажигания, клапаны входных патрубков, выходной патрубок, причем

корпус содержит цилиндрическую камеру смешивания, входы патрубков для подачи окислителя и горючего газа расположены в наиболее удаленной от выходного патрубка части камеры смешивания,

патрубок подачи окислителя присоединен к корпусу так, чтобы подавать окислитель в тангенциальном направлении, патрубок подачи горючего газа присоединен к корпусу так, чтобы подавать горючий газ в радиальном направлении или патрубок подачи окислителя присоединен к корпусу так, чтобы подавать окислитель в радиальном направлении, патрубок подачи горючего газа присоединен к корпусу так, чтобы подавать горючий газ в тангенциальном направлении,

причем входные отверстия входных патрубков в корпусе выполнены так, чтобы обеспечивалось критическое истечение газов, размеры входных отверстий подобраны таким образом, чтобы при изменении противодавления расходы горючего газа и окислителя менялись пропорционально,

диаметр выходного патрубка составляет от 10 до 50% от диаметра камеры смешивания.

2. Реактор по п. 1, характеризующийся тем, что клапаны входных патрубков содержат последовательно расположенные электромагнитные клапаны и обратные клапаны, дополнительно содержится блок управления, выполненный с возможностью подавать горючий газ и окислитель с помощью электромагнитных клапанов и с возможностью после завершения подачи газов инициировать формирование искры с помощью свечи зажигания.

3. Реактор по п. 1, характеризующийся тем, что клапаны входных патрубков содержат последовательно расположенные электромагнитные клапаны и обратные клапаны, дополнительно содержится блок управления, выполненный с возможностью непрерывно подавать горючий газ с помощью электромагнитного клапана, с возможностью периодически подавать окислитель с помощью электромагнитного клапана, с возможностью после завершения периода подачи окислителя инициировать формирование искры с помощью свечи зажигания.

| КОМПАКТНЫЙ РЕАКТОР РЕФОРМИНГА | 2006 |

|

RU2415073C2 |

| ЗАПАЛЬНАЯ ГОРЕЛКА | 2016 |

|

RU2630365C1 |

| ЗАПАЛЬНАЯ ГОРЕЛКА | 2011 |

|

RU2485403C2 |

| ЗАПАЛЬНОЕ УСТРОЙСТВО | 2008 |

|

RU2374560C1 |

Авторы

Даты

2025-04-30—Публикация

2024-07-19—Подача