Изобретение относится к способам переработки нефти, в частности к способам получения реактивного топлива.

Известен способ получения топлива для реактивных двигателей, включающий гидроочистку керосиновых дистиллятов при повышенной температуре и давлении в присутствии катализатора. Предварительно из керосинового дистиллята путем ректификации выделяют легкую фракцию, выкипающую внутри интервала температур 120-180°С, которую подвергают демеркаптанизации экстракцией меркаптанов щелочным раствором в присутствии катализатора окисления, после чего от легкой фракции отделяют насыщенный меркаптанами щелочной экстрагент. Оставшуюся более тяжелую фракцию керосинового дистиллята подвергают гидроочистке, после чего облагороженные фракции смешивают в соотношении от 65%-35 до 40%-60% мас.

Гидроочистку оставшихся более тяжелых фракций керосина проводят при температуре 300-360°С, давлении 2-5 МПа, объемной скорости подачи сырья 2-8 час-1, соотношении водородсодержащий газ : сырье 200:500 нормализованных м3/м3.

В качестве катализатора гидроочистки используют алюмо-кобальт-молибденовый (АКМ) или алюмо-никель-молибденовый (АНМ) катализаторы (патент RU №2374300).

К недостаткам этого способа следует отнести сложную технологическую схему получения реактивного топлива из-за включения стадий ректификации фракций керосина и щелочной экстракции меркаптанов, высокий температурный режим процесса гидроочистки фракций керосина, требующий значительных энергозатрат.

Наиболее близким к заявляемому является способ получения реактивного топлива демеркаптанизацией фракции керосина путем контактирования сырья и водородсодержащего газа в режиме противотока в зоне катализатора при определенных условиях и последующим удалением растворенных газов и сероводорода, причем операции осуществляют в одном аппарате.

Способ осуществляют следующим образом. Фракцию керосина с температурой начала кипения от 150°С до конца кипения 250°С подают в верхнюю часть реактора на слой катализатора, направление потока сырья - вниз; водородосодержащий газ подают под слой катализатора снизу вверх - противотоком по отношению к сырью. Фракция керосина, двигаясь навстречу потоку водородсодержащего газа, смешиваясь с ним, подвергается демеркаптанизации в зоне катализатора. Сероводород, образующийся в результате реакции, и отходящие газы отводятся из зоны реакции через газоотводное устройство. Фракция керосина, подвергнутая демеркаптанизации, стекает вниз колонны, попадая в «зону стабилизации», где расположены контактные устройства, ниже которых подается тепло (посредством горячей струи) для поддержания температуры внизу зоны стабилизации 230-250°С. В этой зоне происходит удаление растворенных легких углеводородов и сероводорода. Очищенную фракцию керосина с низа аппарата откачивают в товарный парк (патент RU №2381257).

Однако данный способ обладает рядом существенных недостатков, таких как сложное аппаратурное исполнение проводимого процесса, который объединяет в одном реакторе два процесса с различными технологическими режимами: демеркаптанизацию фракции керосина и ее стабилизацию путем отпарки легких углеводородов и сероводорода. Это приводит к значительным потерям очищенной фракции керосина и невысоким низкотемпературным свойствам получаемого продукта, такого как температура начала кристаллизации реактивного топлива.

Целью изобретения является увеличение выхода и улучшение низкотемпературных свойств реактивного топлива.

Поставленная цель достигается использованием способа получения реактивного топлива, включающего ректификацию нефти с выделением прямогонной фракции керосина, демеркаптанизацию фракции керосина путем контактирования фракции керосина и водорода в реакторе, при этом демеркаптанизации подвергают прямогонную фракцию керосина с началом температуры кипения от 130°С - 140°С до конца кипения 250°С, путем контактирования нисходящего потока фракции керосина с водородом на слое катализатора в реакторе, а к демеркаптанизированной фракции керосина добавляют фракцию керосина, полученную в процессе гидрокрекинга вакуумного газойля в количестве от 9 до 25% мас. от смеси.

Способ осуществляют следующим образом.

Демеркаптанизацию прямогонной фракции керосина проводят путем контактирования нисходящего потока с водородом на слое катализатора в реакторе. В качестве катализатора используют катализаторы, содержащие оксиды металлов 6 и 8 группы периодической системы элементов, например, следующих марок ГО-70, ГКД-300, KF-757-3Q, KF-542-5R. Контактирование фракции керосина и водорода осуществляют при температуре 231-260°С, давлении 0,51-0,80 МПа, кратности водород : керосин (10-25):1 нормализованных м3/м3, объемной скорости подачи сырья 3-4,9 ч-1. Затем происходит удаление остаточных растворенных легких углеводородных газов и сероводорода. Очищенную фракцию керосина смешивают с фракцией керосина, полученной в процессе гидрокрекинга вакуумного газойля в количестве 75-91% мас. от полученной смеси. Их смешение производят в линии, идущей в парк готовой продукции.

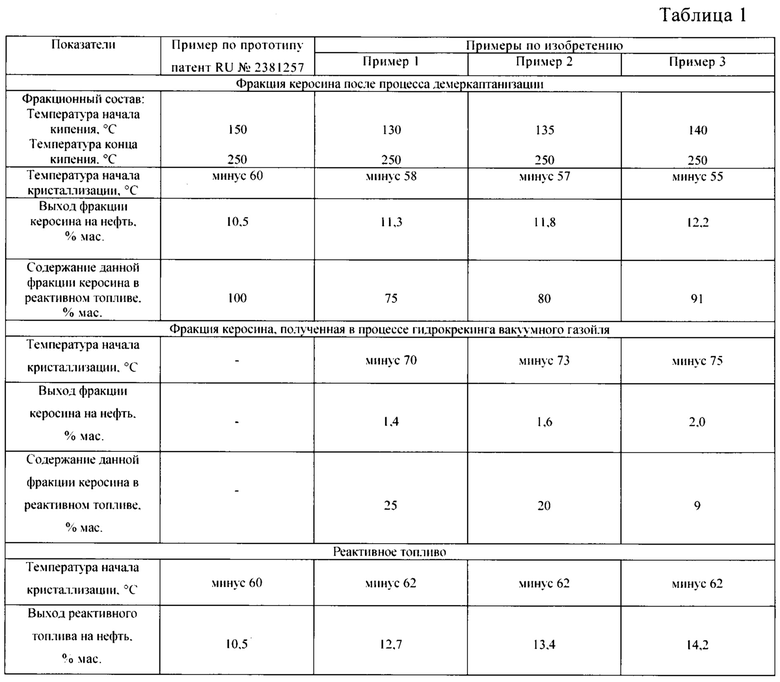

Примеры осуществления способа получения реактивного топлива приведены в таблице 1.

Как видно из таблицы, выход реактивного топлива увеличивается от 2,2 до 3,7% на переработанную нефть, при этом температура начала кристаллизации топлива снижается на два градуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕМЕРКАПТАНИЗАЦИИ КЕРОСИНОВЫХ ФРАКЦИЙ | 2010 |

|

RU2436838C1 |

| СПОСОБ ДЕМЕРКАПТАНИЗАЦИИ КЕРОСИНОВЫХ ФРАКЦИЙ | 2019 |

|

RU2691760C1 |

| СПОСОБ ДЕМЕРКАПТАНИЗАЦИИ КЕРОСИНОВЫХ ФРАКЦИЙ | 2019 |

|

RU2691761C1 |

| СПОСОБ ДЕМЕРКАПТАНИЗАЦИИ КЕРОСИНОВЫХ ФРАКЦИЙ | 2008 |

|

RU2381257C1 |

| СПОСОБ ДЕМЕРКАПТАНИЗАЦИИ КЕРОСИНОВЫХ ФРАКЦИЙ | 2023 |

|

RU2806044C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАКТИВНОГО ТОПЛИВА | 1994 |

|

RU2074233C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ ИЗ НЕФТИ | 2000 |

|

RU2176661C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕПРЕВРАЩЕННЫХ ОСТАТКОВ ПРОЦЕССОВ ПЕРЕРАБОТКИ НЕФТИ С ПОЛУЧЕНИЕМ КЕРОСИНОВОЙ ФРАКЦИИ | 2020 |

|

RU2741789C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕПРЕВРАЩЕННЫХ ОСТАТКОВ ПЕРЕРАБОТКИ НЕФТИ С ПОЛУЧЕНИЕМ КЕРОСИНОВОЙ ФРАКЦИИ | 2020 |

|

RU2741792C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ ТЕРМОСТАБИЛЬНЫХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2012 |

|

RU2561918C2 |

Изобретение относится к способам переработки нефти, в частности к способам получения реактивного топлива. Изобретение касается способа получения реактивного топлива, включающего ректификацию нефти с выделением прямогонной фракции керосина, демеркаптанизацию фракции керосина с началом температуры кипения от 130°С - 140°С до конца кипения 250°С путем контактирования нисходящего потока фракции керосина с водородом на слое катализатора в реакторе, затем к демеркаптанизированной фракции керосина добавляют фракцию керосина, полученную в процессе гидрокрекинга вакуумного газойля в количестве от 9 до 25% мас. от смеси. Технический результат - выход реактивного топлива увеличивается от 2,2 до 3,7% на переработанную нефть, при этом температура начала кристаллизации топлива снижается на два градуса. 1 табл.

Способ получения реактивного топлива, включающий ректификацию нефти с выделением прямогонной фракции керосина, демеркаптанизацию фракции керосина путем контактирования фракции керосина и водорода в реакторе, отличающийся тем, что демеркаптанизации подвергают прямогонную фракцию керосина с началом температуры кипения от 130°С - 140°С до конца кипения 250°С путем контактирования нисходящего потока фракции керосина с водородом на слое катализатора в реакторе, а к демеркаптанизированной фракции керосина добавляют фракцию керосина, полученную в процессе гидрокрекинга вакуумного газойля в количестве от 9 до 25% мас. от смеси.

| СПОСОБ ДЕМЕРКАПТАНИЗАЦИИ КЕРОСИНОВЫХ ФРАКЦИЙ | 2008 |

|

RU2381257C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВА ДЛЯ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ | 2008 |

|

RU2374300C1 |

| Прибор для измерения протекающего по трубопроводу газа или жидкости | 1934 |

|

SU44039A1 |

| СПОСОБ ДЕМЕРКАПТАНИЗАЦИИ КЕРОСИНОВЫХ ФРАКЦИЙ | 2010 |

|

RU2436838C1 |

| WO 2001042392 A2, 14.06.2001. | |||

Авторы

Даты

2025-05-06—Публикация

2024-12-03—Подача