Изобретение относится к устройству улавливания механических примесей и распределения потока газосырьевой смеси в реакторах гидрогенизационных процессов и способу изготовления такого устройства, и может быть использовано в нефтеперерабатывающей промышленности.

В любом промышленном каталитическом процессе срок службы катализатора напрямую зависит от количества механических примесей, содержащихся в сырье.

Примеси осаждаются на поверхности каталитического слоя, что со временем приводит к уменьшению его доступного для реакции объема и постепенному увеличению перепада давления в реакторе, которое резко увеличивается в конце цикла. Перепад давления в реакторе достигает уровня, при котором продолжение процесса требует либо снижения загрузки сырьем технологической установки, либо остановки установки.

Для предотвращения преждевременного засорения каталитического слоя механическими примесями разработаны различные технические решения, основанные на использовании систем фильтрации, расположенных по направлению движения газосырьевой смеси перед каталитическим слоем.

Как правило, в каталитические реакторы загружают удерживающие слои, устойчивые к засорению механическими примесями, реакционно инертные, улучшающие распределение газосырьевого потока.

Удерживающие слои изготавливаются из обычных керамических материалов в форме гранул, колец, седел или сфер, устойчивых к дроблению, высоким температурам и высоким давлениям. Они эффективны в предотвращении засорения каталитического слоя, однако со временем тоже засоряются механическими примесями, что в конечном итоге в связи с ростом перепада давления приводит к окончательной остановке технологической установки.

Недостаток обычных удерживающих слоев заключается в том, что они эффективны при удалении загрязняющих веществ размером 50 микрон и более в течение ограниченного периода времени. Кроме того, по опубликованным в патентной литературе данным слои обычных удерживающих материалов улавливают загрязняющие вещества на глубине от 0,15 до 0,30 м. Более глубокие слои не увеличивают улавливающую способность этих материалов.

Для повышения эффективности слоев обычных удерживающих материалов применяются градуированные слои этих материалов различных размеров и форм вместе с погружными сетчатыми корзинами.

На сегодняшний день погружные сетчатые корзины широко используются для равномерного распределения и перемешивания сырьевого потока в каталитических реакторах, удаления (фильтрации) примесных частиц, которые могут заблокировать каталитический слой, а также для снижения негативного воздействия смолистых отложений в верхней зоне реактора.

Посторонние механические частицы в сырьевом потоке должны оседать на дно корзин. Накопление фильтрата на дне корзин происходит постепенно, сырье может свободно течь через вертикальные стенки корзин. Таким образом, рост перепада давления в реакторе происходит с очень низкой скоростью, и обычно остановка процесса осуществляется из-за дезактивации катализатора, а не из-за закупоривания верхней поверхности катализатора.

Погружные сетчатые корзины могут иметь любую геометрическую форму с открытым или закрытым дном, но обычно имеют цилиндрическую форму диаметром от 5 до 20 см и длину от 30 до 120 см (патент US 3112256, 1963).

Способ фильтрации углеводородного потока от твердых частиц с использованием сетчатых цилиндрических корзин, заполненных удерживающим слоем инертных частиц, описан в патенте US 3888633, 1975.

Первоначальное накопление частиц твердых примесей происходит вблизи нижней поверхности цилиндрической корзины. Впоследствии собранные примеси имеют тенденцию отфильтровываться в радиальном от дна корзины направлении, что приводит к перекрыванию для прохождения потока текучей углеводородной среды всего поперечного сечения слоя катализатора.

В патенте US 10562902, 2020, представлена фильтрующая корзина для катализатора, состоящая из центральной рамы с опорным кольцом и цилиндрической внутренней сетчатой частью, которая выступает вверх от опорного кольца. Цилиндрический внешний экран в сборе крепится к центральной раме с помощью быстросъемного механизма.

Авторами патентов US 9802173, 2017; US 11071959, 2019, разработана цилиндрическая многокамерная корзина, предназначенная для установки в реакторы проточного типа.

Предлагаемая корзина содержит множество перегородок, определяющих количество и размер отсеков, внутри которых возможно размещение катализаторов, адсорбентов или других активных материалов. Сырье также может протекать через отсеки корзины в заданном порядке в зависимости от того, являются ли установленные между отсеками стенки проницаемыми или глухими.

Авторами патента US 10821411, 2020, предлагается сборная модульная система фильтрации газожидкостных потоков, которая может устанавливаться в виде отдельных блоков или внутри реактора. Предлагаемая система содержит блок фильтров, на которых оседают примесные частицы из потока, и которые могут быть установлены в различной геометрической конфигурации. Пространство между фильтрами внутри блока может быть дополнительно заполнено инертным или каталитически активным материалом.

В патенте US 10610844, 2018, предлагается использование массива из стыкуемых и штабелируемых корзин, устанавливаемых внутри реактора. Для лучшего использования реакторного пространства съемные корзины прямоугольной формы могут быть установлены друг на друга в несколько фильтрующих слоев.

Погружные сетчатые корзины, как правило, изготавливаются из стальной проволоки и имеют отверстия одинакового размера по всему периметру корпуса, что накладывает существенные ограничения по возможной оптимизации геометрии корзин для лучшего распределения потока по сечению реактора.

Размер и форма сетки, из которой сделаны проницаемые стенки корзин, должны иметь отверстия, которые позволят беспрепятственно проходить сырью и будут предотвращать вынос частиц катализатора.

Одним из распространенных материалов, используемых для фильтрации сырьевого потока от механических примесей и его эффективного распределения, являются высокопористые ячеистые материалы (ВПЯМ), насыпаемые верхним слоем в реактор с нисходящим потоком.

В патенте RU 2737364,2019, разработан способ загрузки материалов защитного слоя в реакторы гидроочистки углеводородного сырья путем их засыпки над слоем катализатора основного слоя. Материалы защитного слоя дополнительно размещают в погружных сетчатых корзинах, расположенных одновременно в слое защитных материалов и слое катализатора гидроочистки. В качестве материалов защитного слоя используют ВПЯМ и каталитически активные материалы.

Предложенная методика загрузки реактора позволяет продлить срок эксплуатации каталитической системы реакторов гидроочистки за счет увеличения площади контактной поверхности катализаторного слоя с сырьевым потоком, обеспечивающего снижение скорости возрастания сопротивления каталитической системы.

Традиционно ВПЯМ (пенокерамические фильтры) изготавливают из сетчатого пенополиуретана. Однако ВПЯМ на основе сетчатого пенополиуретана имеют существенные ограничения в плане оптимизации процесса фильтрации газожидкостных потоков.

В патентах US 6258900, 2001; US 6291603, 2001; US 20200215524, 2020, описываются способы удаления механических примесей из технологического потока с использованием сетчатых ячеистых фильтрующих материалов, в том числе каталитически активных, позволяющих отфильтровывать механические примеси размером до 1 микрона.

Другим направлением фильтрации углеводородного потока от твердых частиц является использование технологий аддитивной печати (3D-печати), которая позволяет моделировать и производить керамические фильтры с оптимизированными размерами, формой и ориентацией каналов, увеличивающими эффективность процесса фильтрации.

Керамические фильтры, изготовленные 3D-печатью, могут быть использованы для фильтрации различных сред.

В патенте JP2018111097, 2018, описаны керамические фильтры, изготовленные аддитивным способом. Массив множества каналов, каждый из которых имеет идентичную геометрию, расположен в объеме одного блока керамики так, чтобы размер каналов равномерно уменьшался от входной поверхности к выходной поверхности. Каналы соответственно взаимосвязаны, а размер, форма, ориентация и взаимосвязь могут выбираться для обеспечения желаемых гидродинамических характеристик, обеспечивающих эффективную фильтрацию для данной жидкости и механических примесей.

Близким к заявленному способу является способ получения каталитических материалов (патент RU 2734425, 2020) методом 3D-печати на основе керамических порошков, использующих предварительное компьютерное моделирование гидродинамических характеристик катализаторного слоя. Изобретение позволяет получить каталитические материалы, обладающие высокой каталитической активностью за счет сложной разветвленной геометрии каналов-пор, повышенного соотношения площади поверхности к объему. Полученные 3D-печатью каталитические материалы могут использоваться также в качестве дополнительного фильтрующего слоя для очистки газообразных и жидкостных потоков углеводородов.

Однако недостатком таких материалов является то, что они не обеспечивают достаточного эффективного улавливания механических примесей из потока газосырьевой смеси в реакторах каталитических процессов нефтепереработки, для этой цели могут служить специальные распределительные устройства для эффективного улавливания механических примесей.

Задачей настоящего изобретения является разработка устройства улавливания механических примесей и распределения потока газосырьевой смеси в реакторах каталитических процессов нефтепереработки и способа изготовления такого устройства, что должно способствовать увеличению поверхности контакта газосырьевой смеси с лобовым слоем катализатора и позволит увеличить эффективное время работы катализатора в реакторе.

Для решения поставленной задачи предлагается разработка устройства улавливания механических примесей и распределения потока газосырьевой смеси, представляющего собой сборную конструкцию, выполненную в виде полой прямой призмы, ребра которой представляют собой металлический каркас, удерживающий стенки и дно устройства, где указанные стенки и дно выполнены из фильтрующих керамических элементов для улавливания механических примесей и распределения потока газосырьевой смеси, а верхнее основание указанной призмы выполнено с возможностью прохождения через него неочищенного потока газосырьевой смеси.

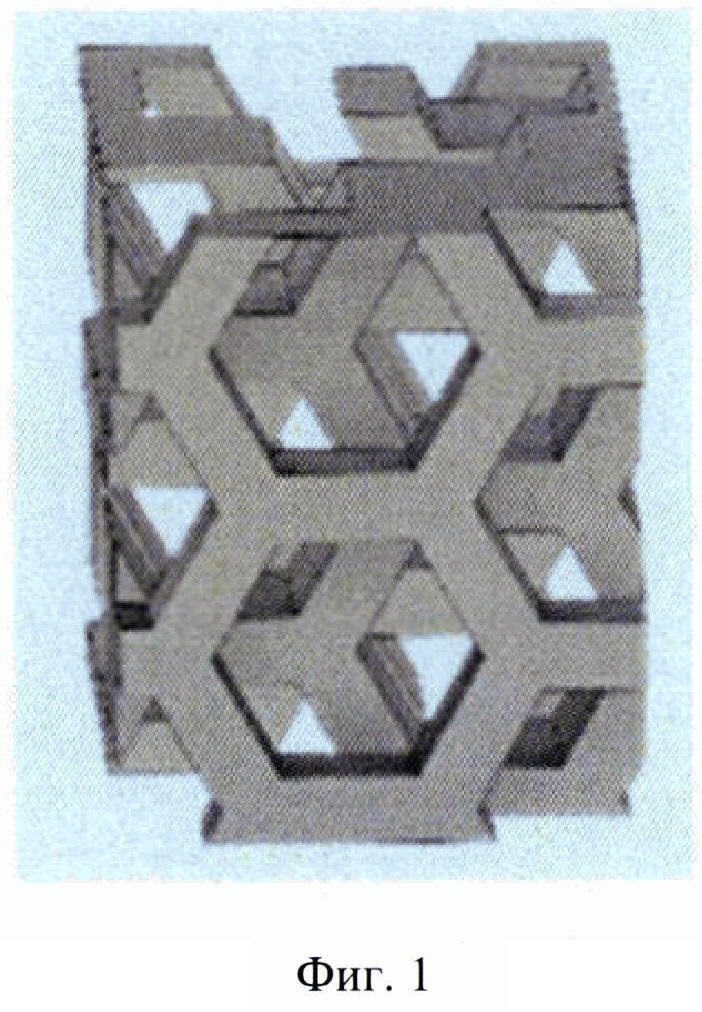

При этом фильтрующие керамические элементы выполнены в виде многослойных гексагональных сот, каждый слой которых смещен относительно другого слоя, причем радиус описанной окружности гексагональной соты составляет от 1 до 5 мм, а открытая пористость фильтрующих керамических элементов составляет не менее 50% об., прочность на сжатие - не менее 40 кгс/см2.

Толщина фильтрующего керамического элемента составляет от 15 до 20 мм., соотношение высоты и максимальной ширины устройства составляет от 2:1 до 3:1, распределенная весовая нагрузка на основание устройства - не более 0,08 кг/см2, а отношение общей площади внутренней поверхности к площади дна устройства составляет не менее 4.

Также разработан способ изготовления устройства улавливания механических примесей и распределения потока газосырьевой смеси, в котором:

- осуществляют 3D-печать методом лазерной стереолитографии керамических фильтрующих элементов в виде многослойных гексагональных сот, каждый слой которых смещен относительно другого слоя,

- изготавливают из нержавеющей стали металлический каркас, удерживающий стенки и дно устройства, в виде полой прямой призмы,

- осуществляют сборку устройства путем установки керамических фильтрующих элементов в металлический каркас в виде стенок и дна, причем зазор между керамическими элементами в собранном устройстве не превышает 5 мм.

Следует отметить, что 3D-печать осуществляют из керамической пасты на основе оксида алюминия, после окончания операций 3D-печати получают элементы, погруженные в слои неполимеризованной керамической пасты, которая заполняет все внутренние полости элементов, затем удаляют неполимеризованную керамическую пасту растворителем, подаваемым в потоке сжатого воздуха и подвергают повторной обработке растворителем в ультразвуковой ванне и обрабатывают сжатым воздухом, далее осуществляют двухстадийную термическую обработку, где на первой стадии керамические элементы нагревают до температуры 700°С в атмосфере азота, а на второй стадии осуществляют термическую обработку в высокотемпературной печи при температуре 1700°С.

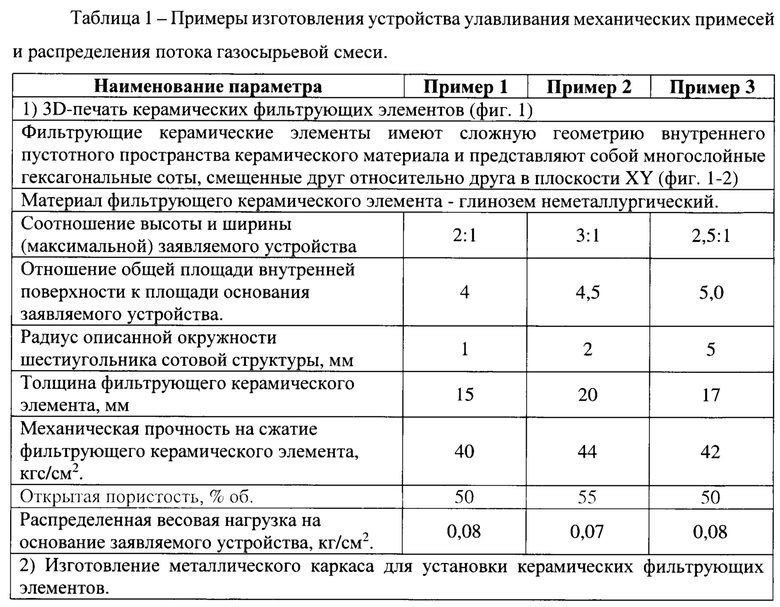

На фиг. 1 представлен пример многослойной сотовой структуры, воспроизводимой методом керамической 3D-печати.

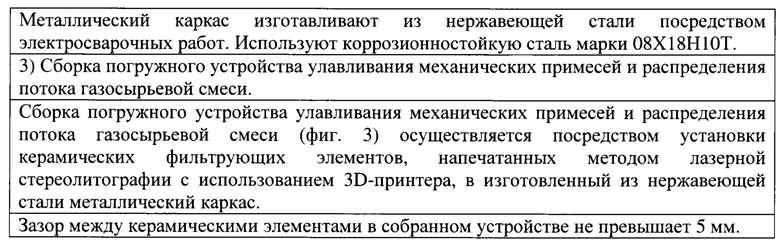

На фиг. 2 представлена визуализация примера трехмерной компьютерной модели фильтрующего керамического элемента.

На фиг. 3 представлено погружное устройство улавливания механических примесей и распределения потока газосырьевой смеси на разных стадиях сборки.

В таблице 1 представлены примеры изготовления заявляемого устройства.

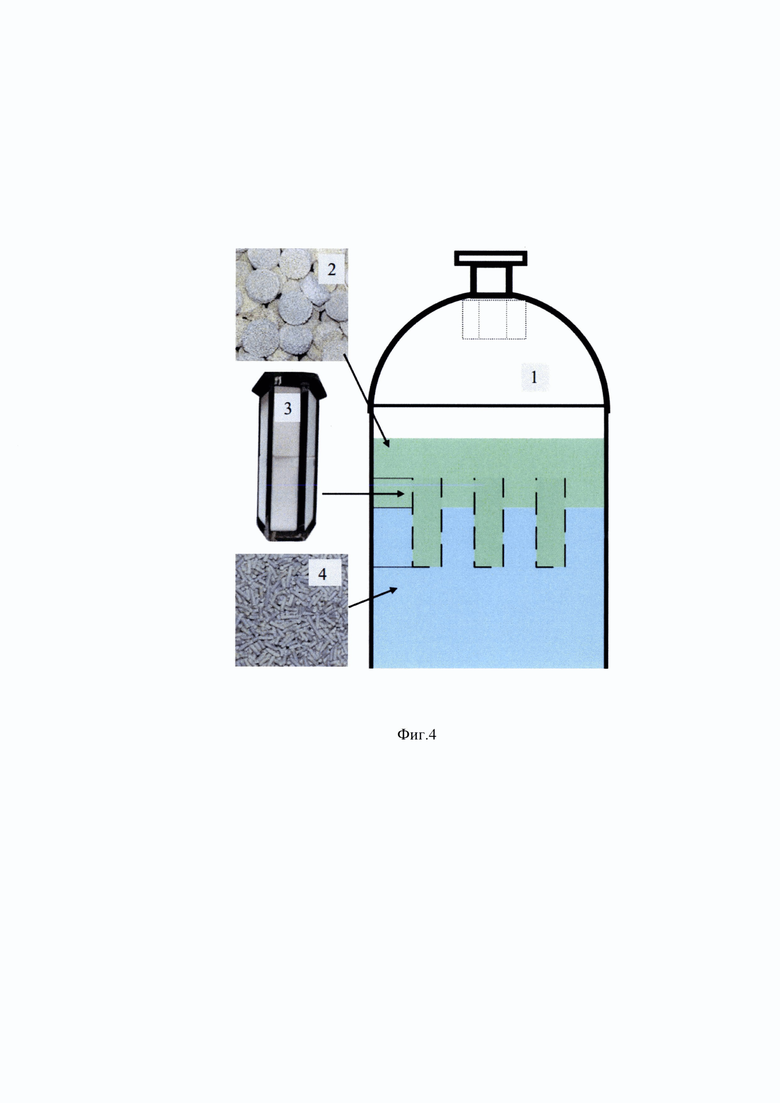

Пример 4 использования разработанного устройства улавливания механических примесей и распределения потока газосырьевой смеси связан с его установкой в промышленные реакторы нефтехимических процессов, например, гидроочистки, совместно с материалами защитных слоев согласно схеме, представленной на фиг. 4. Положительным эффектом от применения заявленных устройств будет увеличение продолжительности работы нижележащего слоя катализатора в реакторе.

На фиг. 4 представлен пример установки устройства в промышленном реакторе, где представлены следующие позиции: 1 - реактор; 2 - защитный слой катализатора; 3 -устройство улавливания механических примесей и распределения потока газосырьевой смеси; 4 - слой катализатора.

Разработанное устройство можно использовать в промышленных реакторах (1) нефтехимических процессов совместно с защитным слоем материалов активной фильтрации (МАФ) (2) и катализатором гидрирования и деметаллизации (4). Устройство улавливания механических примесей и распределения потока газосырьевой смеси (3) устанавливается в реакторе с погружением до 2/3 от его высоты в нижележащий слой катализатора (4).

Кроме материалов активной фильтрации (МАФ) могут использоваться другие материалы с крупными гранулами, и вместо катализаторов гидрирования и деметаллизации - другие катализаторы с гранулами меньшего размера, чем в расположенном выше слое.

Рекомендуется использовать от 1 устройства на 1 м2 площади сечения реактора, что способствует эффективному распределению фильтрационной нагрузки на защитные материалы, улавливанию большего количества механических примесей до их попадания на катализатор, увеличивает площадь поверхности контакта газосырьевой смеси с лобовым слоем катализатора, снижает вероятность роста полимерных пленок и пылевых корок на слое катализатора и снижает перепад давления в системе.

Авторами были проведены исследования по выбору оптимальной структуры лабораторного образца устройства улавливания механических примесей и распределения потока газосырьевой смеси, соответствующего параметрам эффективности, которые отражены в ТУ «Погружное распределительное устройство с функцией улавливания механических примесей. ТУ 23.49.12-005-11605031-2023» и которые соответствуют представленным примерам 1-3.

Технический результат изобретения - разработано устройство улавливания механических примесей и распределения потока газосырьевой смеси с использованием 3D-печати керамических фильтрующих элементов, и способ его изготовления, которые обеспечивают эффективное улавливание механических примесей из потока газосырьевой смеси в реакторах каталитических процессов нефтепереработки, способствуют увеличению поверхности контакта газосырьевой смеси с лобовым слоем катализатора, что позволит увеличить продолжительность работы катализатора в реакторе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения каталитических материалов методом 3D-печати | 2019 |

|

RU2734425C2 |

| КАТАЛИТИЧЕСКИЙ ЭЛЕМЕНТ | 2009 |

|

RU2417840C1 |

| СЪЕМНАЯ КОРЗИНА ДЛЯ КАТАЛИТИЧЕСКОГО РЕАКТОРА | 2018 |

|

RU2771726C2 |

| УСТРОЙСТВО ФИЛЬТРАЦИИ И РАСПРЕДЕЛЕНИЯ ДЛЯ КАТАЛИТИЧЕСКОГО РЕАКТОРА | 2016 |

|

RU2717531C2 |

| СПОСОБ ГИДРОГЕНИЗАЦИОННОГО ОБЛАГОРАЖИВАНИЯ ОСТАТОЧНОГО НЕФТЯНОГО СЫРЬЯ | 2019 |

|

RU2737803C1 |

| Способ приготовления катализатора для конверсии углеводородных топлив в синтез-газ и процесс конверсии с применением этого катализатора | 2018 |

|

RU2665711C1 |

| Способ загрузки материалов защитного слоя в реакторы гидроочистки углеводородного сырья | 2019 |

|

RU2737364C2 |

| ФИЛЬТРУЮЩАЯ ТАРЕЛКА ДЛЯ РЕАКТОРА С ФИКСИРОВАННЫМ СЛОЕМ И СОВМЕСТНО НИСХОДЯЩИМИ ПОТОКАМИ ГАЗА И ЖИДКОСТИ | 2006 |

|

RU2415903C2 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР | 1996 |

|

RU2113452C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ БЛОЧНО-ЯЧЕИСТЫХ ФИЛЬТРОВ-СОРБЕНТОВ ДЛЯ УЛАВЛИВАНИЯ ГАЗООБРАЗНЫХ РАДИОАКТИВНЫХ И ВРЕДНЫХ ВЕЩЕСТВ | 2010 |

|

RU2474558C2 |

Изобретение относится к устройству улавливания механических примесей и распределения потока газосырьевой смеси. Устройство представляет собой сборную конструкцию, выполненную в виде полой прямой призмы, ребра которой представляют собой металлический каркас, удерживающий стенки и дно устройства, где указанные стенки и дно выполнены из фильтрующих керамических элементов для улавливания механических примесей и распределения потока газосырьевой смеси, а верхнее основание указанной призмы выполнено с возможностью прохождения через него неочищенного потока газосырьевой смеси, при этом фильтрующие керамические элементы выполнены в виде многослойных гексагональных сот, каждый слой которых смещен относительно другого слоя. Также изобретение относится к способу изготовления устройства. Технический результат изобретения - разработаны устройство улавливания механических примесей и распределения потока газосырьевой смеси с использованием 3D-печати керамических фильтрующих элементов и способ его изготовления, которые обеспечивают эффективное улавливание механических примесей из потока газосырьевой смеси в реакторах каталитических процессов нефтепереработки, способствуют увеличению поверхности контакта газосырьевой смеси с лобовым слоем катализатора, что позволит увеличить продолжительность времени работы катализатора в реакторе. 2 н. и 6 з.п. ф-лы, 4 ил., 1 табл., 4 пр.

1. Устройство улавливания механических примесей и распределения потока газосырьевой смеси, представляющее собой сборную конструкцию, выполненную в виде полой прямой призмы, ребра которой представляют собой металлический каркас, удерживающий стенки и дно устройства, где указанные стенки и дно выполнены из фильтрующих керамических элементов для улавливания механических примесей и распределения потока газосырьевой смеси, а верхнее основание указанной призмы выполнено с возможностью прохождения через него неочищенного потока газосырьевой смеси, при этом фильтрующие керамические элементы выполнены в виде многослойных гексагональных сот, каждый слой которых смещен относительно другого слоя.

2. Устройство по п. 1, отличающееся тем, что радиус описанной окружности гексагональной соты составляет от 1 до 5 мм.

3. Устройство по п. 1, отличающееся тем, что открытая пористость фильтрующих керамических элементов составляет не менее 50% об., прочность на сжатие - не менее 40 кгс/см2.

4. Устройство по п. 1, отличающееся тем, что толщина фильтрующего керамического элемента составляет от 15 до 20 мм.

5. Устройство по п. 1, отличающееся тем, что соотношение высоты и максимальной ширины устройства составляет от 2:1 до 3:1, распределенная весовая нагрузка на основание устройства - не более 0,08 кг/см2.

6. Устройство по п. 1, отличающееся тем, что отношение общей площади внутренней поверхности к площади дна устройства составляет не менее 4.

7. Способ изготовления устройства улавливания механических примесей и распределения потока газосырьевой смеси по п. 1, в котором:

- осуществляют 3D-печать методом лазерной стереолитографии керамических фильтрующих элементов в виде многослойных гексагональных сот, каждый слой которых смещен относительно другого слоя;

- изготавливают металлический каркас, удерживающий стенки и дно устройства, в виде полой прямой призмы,

- осуществляют сборку устройства путем установки керамических фильтрующих элементов в металлический каркас в виде стенок и дна, причем зазор между керамическими элементами в собранном устройстве не превышает 5 мм.

8. Способ по п. 7, отличающийся тем, что 3D-печать методом лазерной стереолитографии осуществляют из керамической пасты на основе оксида алюминия, где

- после окончания операций 3D-печати получают элементы, погруженные в слои неполимеризованной керамической пасты, которая заполняет все внутренние полости элементов;

- удаляют неполимеризованную керамическую пасту растворителем, подаваемым в потоке сжатого воздуха,

- подвергают повторной обработке растворителем в ультразвуковой ванне и обрабатывают сжатым воздухом;

- далее осуществляют двухстадийную термическую обработку, где на первой стадии керамические элементы нагревают до температуры 700°С в атмосфере азота, а на второй стадии осуществляют термическую обработку в высокотемпературной печи при температуре 1700°С.

| Способ загрузки материалов защитного слоя в реакторы гидроочистки углеводородного сырья | 2019 |

|

RU2737364C2 |

| GB 1475082 A, 01.06.1977 | |||

| СПОСОБ ОЧИСТКИ ВОЗДУХА ДЛЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2229759C1 |

| CN 2845886 Y, 13.12.2006. | |||

Авторы

Даты

2025-05-06—Публикация

2024-11-11—Подача