Изобретение относится к катализаторам, способам их приготовления и применения в процессах конверсии различных видов углеводородных топлив, таких как природный газ, дизельное топливо, сжиженный углеводородный газ (СУГ), в синтез-газ для его дальнейшего использования в энергоустановках на основе топливных элементов, в качестве инициирующей горение добавки к топливу в двигателях внутреннего сгорания и других энергогенерирующих системах.

Высокопористые ячеистые материалы (ВПЯМ) - класс материалов ячеистой структуры, имеющих низкую плотность в сочетании с высокой удельной прочностью, макропористой структурой, низким гидравлическим сопротивлением. В настоящее время ВПЯМ применяют в качестве фильтрующих элементов, звукопоглощающих панелей, экранов, элементов конструкций теплообменников и отопительных устройств, огне- и взрывопреградителей, аэродинамических труб, топливных элементов. ВПЯМ могут быть изготовлены из различных базовых материалов: никель, медь, железо, нихром, алюминий, фехраль, хромаль, нержавеющие стали и сплавы, бронзы, монель, кобальт, родий, платина, золото, серебро, углерод, фарфор, керамические составы (оксиды, карбиды, нитриды, бориды, силициды). ВПЯМ имеют уникальную открытую пористую структуру: пористость 80-95%, размер пор 0.3-4 мм, проницаемость (0.8-5.0)*10-8 м2, удельную площадь поверхности пор на уровне 500-3500 м2/м3 (АО "ЭКАТ" http://ekokataliz.ru/wp-content/uploads/2016/04/Penomaterialyi-proizvodstva-kompanii-E%60KAT-1.pdf), низкую объемную теплоемкость, теплопроводность на уровне 3-5 Вт/(м⋅К), термостойкость на уровне 1000-1100°С. Все эти качества привели к тому, что в последнее время наблюдается повышенный интерес к практическому использованию материалов на основе ВПЯМ. Тем не менее, основное направление ВПЯМ в настоящее время пока связано с использованием керамических материалов. Керамические материалы имеют низкую теплопроводность, хрупкость, плохую обрабатываемость в качестве конструкционных материалов. ВПЯМ на основе металлов лишены указанных недостатков.

Настоящее изобретение посвящено разработке катализаторов на основе ВПЯМ для конверсии различных видов углеводородных топлив, таких как природный газ, дизельное топливо, сжиженный углеводородный газ (СУГ), в синтез-газ для его дальнейшего использования в энергоустановках на основе топливных элементов, в качестве инициирующей горение добавки к топливу в двигателях внутреннего сгорания и других энергогенерирующих системах.

В патенте RU 2323047, B01J 7/02 описан способ изготовления каталитических микроканальных пластин, которые в качестве пористого металлического носителя содержат пенометаллы, металлический войлок, металлическую вату, а также порошок катализатора, внедренный в поры металлического носителя. При этом количество каналов составляет от 2 до 120 штук на 1 см длины и зависит от размера пор в металле, а ширина канала и ширина стенки между каналами должна как минимум в 5 раз быть больше размера пор в используемом металле. В результате получаются микроканальные пластины, состоящие из металлической матрицы и порошка катализатора с субмиллиметровыми каналами заданного размера.

В патенте US 6890878, B01J 8/00 предлагается метод приготовления смесевых катализаторов на основе 20% пеноматериалов и 60% по объему каталитически активной массы. После смешения катализатор пропитывается фосфорной кислотой и применяется для процессов каталитической конденсации углеводородов.

В патенте US 4863712, B01J 35/04 рассмотрен катализатор риформинга углеводородных топлив. Катализатор приготовлен на основе пенокерамики, имеет нерегулярную структуру с пористостью 40-85% и наблюдаемую плотность 0.7 г/см. Пенокерамика имеет открытые поры и доступна для пропитки активным компонентом.

В патенте RU 2417840, B01J 5/10 описан каталитический элемент регулярной структуры, характеризующийся тем, что он состоит из двух конструктивно объединенных компонентов, первым компонентом является несущая матрица, выполненная из одного или более видов высокопористых проницаемых ячеистых материалов, в которой сформировано пространство для второго компонента. Вторым компонентом являются дискретные гранулы одного или более типов, которые полностью или частично размещены в сформированном пространстве внутри матрицы. По мнению заявителей, описанный каталитический элемент позволяет регулировать тепло- и массообменные параметры процессов путем комбинирования каталитических компонентов одного или разных типов; исключать потери от истирания и уноса используемого каталитического элемента. Конструктивно каталитический элемент может выполняется в виде матрицы из ВПЯМ, в каналы которой размещаются гранулы пористого материала. Возможны различные комбинации, когда матрица и гранулы выполняется из каталитически активных или инертных материалов. Технологические возможности каталитического элемента позволяют создавать из него пространственные структуры сложной и разнообразной формы. Матрица из ВПЯМ может быть приготовлена гальваническим формованием, пластической деформацией, штамповкой, сваркой, резанием и т.д. Существенным преимуществом каталитического элемента "ВПЯМ + гранулы" является возможность создания каталитических реакторов любой формы, а также с катализаторами переменного состава и загрузки в соответствии с конструктивными требованиями к реактору. Существенными недостатками предлагаемого технического решения является сложность конструкции, и ее пригодность только для экзотермических реакций. Расположение гранул катализатора внутри каналов матрицы фактически в более сложном виде повторяет обычный трубчатый реактор со всеми его проблемами, связанными с возникновением горячих пятен, неустойчивыми режимами, сложностью распределения газовых потоков, пристеночными коэффициентами теплопередачи и т.д.

Таким образом, из проведенного анализа можно сделать вывод, что ВПЯМ может быть перспективным носителем для последующего приготовления термостойких катализаторов. Но в этом случае требуется увеличение удельной внутренней поверхности ВПЯМ с ~0.05 м2/г до 1.7-1.8 м2/г, например, осаждением пористой подложки с последующим нанесением на нее активных компонентов.

Большинство промышленных катализаторов низкотемпературной конверсии углеводородных топлив основаны на использовании в качестве активных компонентов соединений никеля и хрома на оксиде алюминия. К ним относятся промышленные никельсодержащие катализаторы метанирования: НИАП-18 (NiO - 15 мас. %, СаО - 8 мас. %, Аl2O3 - 74.4 мас. %), НИАП-12-05 (NiO - 48 мас. %, Cr2O3 - 27 мас. %), НИАП-07-01 (NiO - 36 мас. %), НИАП-07-05 (NiO - 38 мас. %, Cr2O3 - 12 мас. %). Значительное содержание никеля и наличие хрома обеспечивают необходимый уровень активности и ресурс работы данных катализаторов, что было продемонстрировано экспериментально в реакции предриформинга дизельного топлива [В.А. Кириллов и др. Теор. основы Хим. Технологии. 2015. Т. 49, №1. С. 32-43].

Данные катализаторы успешно применяются в реакторах с неподвижным слоем катализатора при реализации традиционных промышленных процессов. Однако из-за низкой теплопроводности, хрупкости материалов, ограничений по конструктивному применению, проблем с реализацией динамических режимов, значительного гидравлического сопротивления применение катализаторов в нетрадиционных областях, таких как энергоустановки на основе топливных элементов, получение инициирующих горение добавок к топливу в двигателях внутреннего сгорания и других энергогенерирующих системах существенно ограничено.

Наиболее близким аналогом к настоящему техническому решению, частично устраняющим указанные недостатки, является патент RU 2491118, B01J 23/40, В01J 35/04, где предложен способ приготовления катализатора на основе металлических сетчатых носителей (сетки из нержавеющей стали, фехраля, пенометаллов, никеля, монолитов из металлической фольги), имеющих низкое гидродинамическое сопротивление, и металлов VIII группы в качестве активного компонента, для получения синтез-газа из газообразного углеводородного сырья (например, метана, природного газа или попутных нефтяных газов), не сопровождающегося интенсивным сажеобразованием и повышенным образованием диоксида углерода. Последовательность технологических операций при приготовлении катализатора следующая:

- термообработка при температуре 500-600°С;

- приготовление водных растворов комплекса (Н2PdCl4, Н2PtCl4, Н3RhCl6), или оксалата никеля;

- обработка носителя погружением в приготовленный раствор при температуре 80-90°С на 5-10 мин, нанесение никеля осуществляется электролитическим способом;

- сушка на воздухе и активация в токе метановоздушной смеси при 200-800°С.

Приготовленный катализатор содержит 0.1-10 мас. % металла VIII группы на носителе, предпочтительно 0.5-5 мас. %.

Указывается, что катализатор целесообразно применять в реакции парциального окисления метана при температурах 800-950°С, времени контакта 3000-10000 ч-1, мольном отношении кислород/метан 0.2-0.8, предпочтительно 0.45-0.55. При этих условиях селективность по оксиду углерода достигала 97%, конверсия метана на катализаторе 5% Рd/сетка - 91.5-83.1%, 1% Pt/сетка - 72.4%, 5%Ni/фехраль - 91.5%. Основными недостатками являются незначительная (фактически геометрическая) удельная поверхность катализатора, его направленность на проведение сильно экзотермических реакций окисления углеводородных топлив в области внешней диффузии, предположительно низкая активность при проведении эндотермических реакций конверсии углеводородных топлив, использование в качестве активных компонентов преимущественно платиноидов.

Изобретение решает задачу разработки эффективных катализаторов конверсии углеводородных топлив в синтез-газ нанесением активного компонента на носитель.

Технический результат - высокая конверсия различных углеводородных топлив, главным образом природного газа, сжиженных углеводородных топлив, дизельного топлива, в синтез-газ.

Задача решается способом приготовления катализатора конверсии углеводородных топлив в синтез-газ нанесением подложки и активного компонента на носитель, представляющий собой высокопористый пеноячеистый материал, пеноникель или пенонихром, (ВПЯМ), имеющий термостойкость на уровне 900-1100°С, теплопроводность 3-5 Вт/(м⋅К), пористую структуру PPI 50-100, пористость 90-95%, удельную поверхность 0.05 м2/г, суммарный объем пор 0.07-0.11 см3/г.

В качестве активного компонента наносят оксид магния и оксид никеля в количестве не менее 1 мас. %, предпочтительно 7-40 мас. %.

Термообработку ВПЯМ проводят в окислительной среде при температуре 800-1100°С, в результате удельная поверхность увеличивается до 0,10 м2/г.

Нанесение активного компонента проводят методом многократной пропитки растворами солей нитрата или ацетата магния до привеса оксида магния на поверхности носителя 5-20 мас. % с последующей ступенчатой термообработкой и формированием пленки оксида магния, равномерно покрывающей поверхность высокопористого пеноячеистого материала, с толщиной, обеспечивающей отсутствие внутридиффузионного торможения и увеличивающей внутреннюю удельную поверхность до 1.7-1.8 м2/г, и последующей многократной пропитки растворами азотнокислого никеля или ацетата никеля с повторением последовательных операций сушки, прокалки для разложения соли и, при необходимости, восстановления.

Многократную пропитку солями нитрата или ацетата магния, азотнокислым никелем или ацетатом никеля осуществляют из совместного раствора, приготовленного в таком соотношении, что после проведения процедуры прокаливания на воздухе, соотношение нанесенных MgO/NiO составляет 1:1-1:1.5.

Активность катализатора можно регулировать количеством нанесенного на подложку оксида магния и/или оксида никеля, определяемого составами пропиточных растворов, количеством пропиток, и варьируемого в пределах от 7 до 40 мас. %.

Задача решается также способом проведения паровой конверсии углеводородных топлив в синтез-газ с применением катализатора, приготовленного описанным выше способом, при температуре выше 300°С, предпочтительно 600-1000°С.

Техническое решение основано на осуществлении следующих технологических операций по приготовлению катализаторов.

1. Подбор носителей для приготовления структурированных катализаторов на основе ВПЯМ. При выборе носителей следует использовать ВПЯМ из пеноникеля и пенонихрома, имеющие термостойкость на уровне 900-1100°С, теплопроводность 1-5 Вт/(м⋅К), пористую структуру с PPI 50-100, пористость 90-95%, величину удельной поверхности 0,05 м2/г, суммарный объем пор 0,07-0,11 см3/г.

2. Термообработка носителя. Термообработку необходимо проводить в окислительной среде до привеса 6-8 мас. %, при температуре 800-1100°С в течение 6-7 ч. Термообработка обеспечивает сглаживание химических и структурных неоднородностей поверхности носителя, обеспечивает создание на его поверхности равномерной оксидной пленки, улучшающей адгезионные свойства при последующем нанесения подложки и активных компонентов катализатора, увеличение величины удельной поверхности до 0,10 м2/г.

3. Приготовление пропиточных растворов на основе азотнокислого магния и азотнокислого никеля.

4. Развитие поверхности носителя за счет нанесения оксида магния посредством многократной пропитки носителя пропиточным раствором с промежуточной термообработкой. Носитель необходимо выдерживать в пропиточном растворе не менее 30 мин, затем сушить вначале при комнатной температуре в течение ~24 ч, затем в муфельной печи при 120°С в течение 2 ч с последующей термообработкой начиная с 200°С, повышая температуру ступенчато на 50°С до 550°С, и выдержкой при этой температуре два часа. Операцию по пропитке раствором повторять несколько раз до заданного привеса MgO, которое может составлять 1-25 мас. %. При этом удельная поверхность носителя увеличится до 1.7-1.8 м2/г, толщина слоя вторичного носителя из оксида магния составит 20-40 микрон, что обеспечивает протекание реакции конверсии в кинетической области.

5. Нанесение активного компонента катализатора методом многократной пропитки носителя растворами азотнокислого никеля либо ацетата никеля с последующими штатными операциями сушки, прокалки для разложения соли и при необходимости восстановления до металла. Для осуществления процедуры приготовленный носитель ВПЯМ-MgO помещается в насыщенный при комнатной температуре раствор азотнокислого никеля/ацетата никеля. После выдержки в растворе образец извлекается из пропиточного раствора и в дальнейшем повторяются процедуры термообработки как в п. 4. Операцию по пропитке растворами азотнокислого никеля или ацетата никеля следует повторить несколько раз до заданного привеса NiO, которое может составлять 1-40 мас. %. Финишную термообработку осуществить при 650°С в течение 4 ч.

6. Операции 4 и 5 могут быть объединены. В этом случае пропиточные растворы должны быть приготовлены в соотношении MgO/NiO 1:1-1:1.5 в зависимости от необходимого соотношения оксидов никеля и магния в приготовленном катализаторе. Варьируя составы пропиточных растворов либо количество пропиток, можно приготовить катализаторы различного состава, и следовательно, разной активности.

7. Перед использованием катализатора его необходимо активировать в азотоводородной смеси при температуре 420-450°С.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1.

Используют ВПЯМ на основе пеноникеля с PPI=60. ВПЯМ подвергали термообработке при температуре 900°С в течение 7 ч. Далее проводили нанесение оксида магния посредством многократной пропитки носителя пропиточным раствором ацетата магния с промежуточной термообработкой. Носитель выдерживали в пропиточном растворе 50 мин, затем сушили вначале при комнатной температуре в течение ~24 ч, затем в муфельной печи при 120°С в течение 2 ч с последующей термообработкой начиная с 200°С, повышая температуру ступенчато на 50°С до 550°С, и выдержкой при этой температуре 2 ч. Операцию по пропитке раствором повторяли несколько раз до привеса 20 мас. % MgO. Далее проводили пропитку ацетатом никеля. Для осуществления этой процедуры приготовленный носитель MgO/ВПЯМ помещали в насыщенный при комнатной температуре раствор ацетата никеля. После выдержки в растворе в течение 1 ч образец извлекали из пропиточного раствора и затем сушили вначале при комнатной температуре в течение ~24 ч, затем в муфельной печи при 120°С в течение 2 ч с последующей термообработкой начиная с 200°С, повышая температуру ступенчато на 50°С до 550°С, и выдержкой при этой температуре 2 ч. Операцию по пропитке растворами ацетата никеля повторяли несколько раз до привеса 13.3 мас. % NiO. Финишную термообработку осуществляли при 650°С в течение 4 ч.

Состав катализатора: 13.3 мас. % NiО/20 мас. % МgО/ВПЯМ.

Пример 2.

Катализатор готовили аналогично примеру 1, ВПЯМ использовали из пенонихрома с PPI=80, термообработку ВПЯМ проводили при температуре 1000°С в течение 6 часов. Пропиточный раствор для нанесения MgO готовили из ацетата магния. Пропиточный раствор для нанесения NiO готовили из азотнокислого никеля.

Состав катализатора: 40 мас. % NiО/20 мас. % МgО/ВПЯМ.

Пример 3.

Катализатор готовили аналогично примеру 1, ВПЯМ использовали из пенонихрома с PPI=70, термообработку ВПЯМ проводили при температуре 1000°С в течение 6 часов. Пропиточный раствор для нанесения MgO готовили из нитрата магния. Пропиточный раствор для нанесения NiO готовили из азотнокислого никеля.

Состав катализатора: 12.3 мас. % NiО/23,6 мас. % МgО/ВПЯМ.

Пример 4.

Катализатор готовили аналогично примеру 1, ВПЯМ использовали из пеноникеля с PPI=60, термообработку ВПЯМ проводили при температуре 900°С в течение 6 часов. Пропиточный раствор для нанесения MgO готовили из нитрата магния. Пропиточный раствор для нанесения NiO готовили из ацетата никеля.

Состав катализатора: 13.6 мас. % NiО/18.2 мас. % МgО/ВПЯМ.

Пример 5.

Используют ВПЯМ из пеноникеля с PPI=60. ВПЯМ подвергали термообработке при температуре 900°С в течение 7 ч. Далее проводили нанесение оксида магния и оксида никеля из пропиточного раствора, одновременно содержащего ацетаты магния и никеля в соотношении 1:1. Носитель выдерживали в пропиточном растворе 50 мин, затем сушили вначале при комнатной температуре в течение ~24 ч, затем в муфельной печи при 120°С в течение 2 ч с последующей термообработкой начиная с 200°С, повышая температуру ступенчато на 50°С до 550°С, и выдержкой при этой температуре 2 ч. Операцию по пропитке раствором повторяли несколько раз. Финишную термообработку осуществляли при 650°С в течение 4 ч.

Состав катализатора: 7 мас. % NiО-7 мас. % МgО/ВПЯМ.

Пример 6.

Катализатор готовили аналогично примеру 5. Используют ВПЯМ из пенонихрома с РРI=80. ВПЯМ подвергали термообработке при температуре 1000°С в течение 7 ч. Пропиточный раствор одновременно содержал нитрат магния и ацетат никеля в соотношении 1:1.5.

Состав катализатора: 15 мас. % NiО-10 мас. % МgО/ВПЯМ.

Пример 7.

Катализатор готовили аналогично примеру 5. Пропиточный раствор одновременно содержал ацетат магния и азотнокислый никель в соотношении 1:1.1.

Состав приготовленного катализатора: 11 мас. % NiО-10 мас. % МgО/ВПЯМ.

Пример 8.

Катализатор готовили аналогично примеру 5. Пропиточный раствор одновременно содержал нитрат магния и азотнокислый никель в соотношении 1:1.2.

Состав катализатора: 12 мас. % NiО-10 мас. % МgО/ВПЯМ.

Для изготовленных таким способом катализаторов величина удельной поверхности катализатора, определенная методом низкотемпературной адсорбции азота, составила 1.7-1.8 м2/г. Катализаторы были выполнены в виде дисков диаметром от 8 до 120 мм, толщиной 2-10 мм. Использование таких каталитических дисков позволяет очень просто создавать структуру слоя катализатора, обеспечивающую оптимальный профиль активности, регулировать селективность, и соответственно, получать необходимую производительность реактора.

Пример 9.

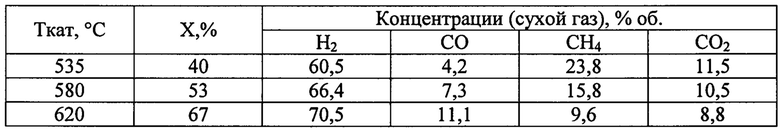

Результаты испытаний катализатора 7 мас. % NiО-7 мас. % МgО/ВПЯМ (приготовленного по примеру 5) в реакции паровой конверсии природного газа. Условия эксперимента: давление атмосферное, расход природного газа - 42.9 мл/мин, расход воды - 3.8 мл/ч, Н2O/С=2, GHSV=10200 ч-1, загрузка катализатора 0.7 см3, масса 1.1 г, диаметр реактора 8.5 мм.

Пример 10.

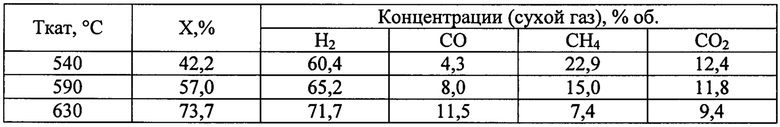

Результаты испытаний катализатора 12 мас. % NiО-10 мас. % МgО/ВПЯМ (приготовленного по примеру 8) в реакции паровой конверсии природного газа. Условия эксперимента: давление атмосферное; расход природного газа - 47.8 мл/мин, расход воды - 4.3 мл/ч; Н2О/С=2; GHSV=10200 ч-1; загрузка катализатора: масса - 0.8 г., объем - 0.78 см3, катализатор в виде блока из 5 одинаковых дисков (диаметр диска 8.5 мм, толщина диска 3 мм.), внутренний диаметр реактора 8.5 мм.

Пример 11.

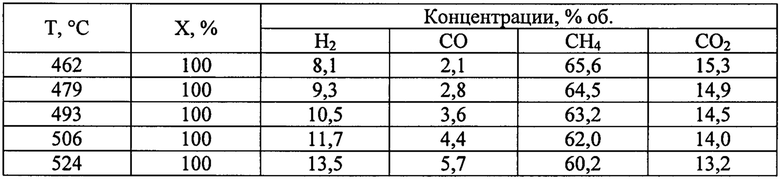

Результаты испытаний катализатора 40 мас. % NiО/20 мас. % МgО/ВПЯМ (приготовленного по примеру 2) в реакции паровой конверсии сжиженных углеводородных газов (СУГ). Состав входного СУГ марки ПБА (об.): пропан - 50%, бутан - 50%. Расход СУГ 0,965 нм3/ч, входное мольное отношение Н2О/С=0.70, GHSV=6000 ч-1, загрузка катализатора 0,16 л. Катализатор используется в виде набора дисков диаметром 40 мм и толщиной 6-8 мм в обогреваемом цилиндрическом реакторе.

Пример 12.

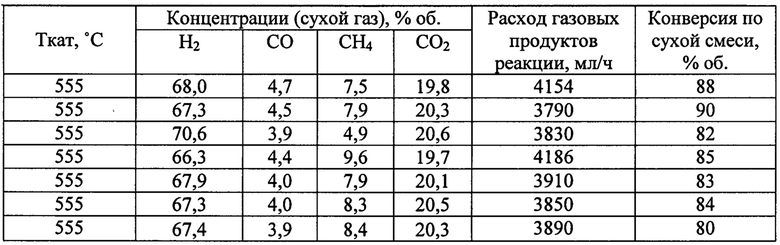

Результаты испытаний катализатора 15 мас. % NiО/10 мас. % МgО/ВПЯМ (приготовленного по примеру 6) в реакции паровой конверсии дизельного топлива. Условия эксперимента: давление атмосферное, топливо ультрамалосернистое, расход дизельного топлива - 1.12 мл/ч, расход воды - 3.88 мл/ч, Н2О/С=3.2, GHSV=6000 ч-1, загрузка катализатора 0.82 см3, внутренний диаметр реактора 8.5 мм.

В экспериментах с помощью расходомера измерялся расход сухих газов конверсии и хроматографически - их состав. Конверсия определялась исходя из количества углерода, поданного на вход реактора, и количества углерода в сухих продуктах реакции на выходе из реактора.

Приведенные примеры показывают применимость разработанных катализаторов на основе высокопористых пеноячеистых материалов ВПЯМ для конверсии различных видов углеводородных топлив с получением синтез-газа для последующего использования в решении задач водородной энергетики и создания экологически чистого транспорта.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2017 |

|

RU2650495C1 |

| КАТАЛИЗАТОР ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1993 |

|

RU2048909C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ВЫСОКОТЕМПЕРАТУРНЫМ КАТАЛИТИЧЕСКИМ ОКИСЛИТЕЛЬНЫМ ПРЕВРАЩЕНИЕМ МЕТАНА | 2015 |

|

RU2594161C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ВЫСОКОТЕМПЕРАТУРНЫМ КАТАЛИТИЧЕСКИМ ОКИСЛИТЕЛЬНЫМ ПРЕВРАЩЕНИЕМ МЕТАНА | 2015 |

|

RU2603662C2 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2009 |

|

RU2412758C1 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1993 |

|

RU2054963C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЕВЫХ ПРОПИТОЧНЫХ КАТАЛИЗАТОРОВ ДЛЯ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ ПРОЦЕССОВ, НАПРИМЕР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2009 |

|

RU2396117C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1995 |

|

RU2073567C1 |

| КАТАЛИЗАТОР, СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ, СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И ПРОЦЕСС ГИДРООБЕССЕРИВАНИЯ ДИЗЕЛЬНЫХ ФРАКЦИЙ | 2006 |

|

RU2311959C1 |

| Состав и способ приготовления катализатора гидрирования диолефинов | 2019 |

|

RU2714138C1 |

Изобретение относится к катализаторам, способам их приготовления и применения в процессах конверсии различных видов углеводородных топлив, таких как природный газ, дизельное топливо, сжиженный углеводородный газ (СУГ), в синтез-газ. Описан способ приготовления катализатора конверсии углеводородных топлив в синтез-газ нанесением активного компонента на носитель, в качестве носителя применяют высокопористый пеноячеистый материал, пеноникель или пенонихром, который после предварительной окислительной термообработки имеет термостойкость на уровне 900-1100°С, теплопроводность 3-5 Вт/(м⋅К), пористую структуру PPI 50-100, пористость 90-95%, удельную поверхность 0.05-0.10 м2/г, суммарный объем пор 0.07-0.11 см3/г, в качестве активного компонента наносят оксид магния и оксид никеля в количестве не менее 1 мас.%, предпочтительно 7-40 мас.%. Технический результат - высокая конверсия различных углеводородных топлив, главным образом природного газа, сжиженных углеводородных топлив, дизельного топлива в синтез-газ. 2 н. и 7 з.п. ф-лы, 4 табл., 12 пр.

1. Способ приготовления катализатора для конверсии углеводородных топлив в синтез-газ нанесением активного компонента на носитель, отличающийся тем, что в качестве носителя применяют высокопористый пеноячеистый материал, пеноникель или пенонихром, который после предварительной окислительной термообработки имеет термостойкость на уровне 900-1100°С, теплопроводность 3-5 Вт/(м⋅К), пористую структуру PPI 50-100, пористость 90-95%, удельную поверхность 0.05-0.10 м2/г, суммарный объем пор 0.07-0.11 см3/г.

2. Способ по п. 1 отличающийся тем, что исходный носитель подвергают предварительной термообработке в окислительной среде до привеса 6-8 мас.% при температуре 800-1100°С в течение 6-7 ч.

3. Способ по п. 1, отличающийся тем, что в качестве активного компонента наносят оксид магния и оксид никеля в количестве не менее 1 мас.%, предпочтительно 7-40 мас.%.

4. Способ по п. 1, отличающийся тем, что термообработку высокопористого пеноячеистого материала проводят в окислительной среде при температуре 800-1100°С.

5. Способ по п. 1, отличающийся тем, что нанесение активного компонента проводят методом многократной пропитки растворами солей нитрата или ацетата магния до привеса оксида магния на поверхности носителя 5-20 мас.% с последующей ступенчатой термообработкой и формированием пленки оксида магния, равномерно покрывающей поверхность высокопористого пеноячеистого материала, с толщиной, обеспечивающей отсутствие внутридиффузионного торможения и увеличивающей внутреннюю удельную поверхность до 1.7-1.8 м2/г, и последующей многократной пропитки растворами азотнокислого никеля или ацетата никеля с повторением последовательных операций сушки, прокалки для разложения соли и, при необходимости, восстановления.

6. Способ по п. 5, отличающийся тем, что многократную пропитку солями нитрата или ацетата магния, азотнокислым никелем или ацетатом никеля осуществляют из совместного раствора, приготовленного в таком соотношении, что после проведения процедуры прокаливания на воздухе соотношение нанесенных MgO/NiO составляет 1:1 - 1:1.5.

7. Способ по п. 1, отличающийся тем, что активность катализатора регулируют количеством нанесенного на подложку оксида магния и/или оксида никеля, определяемым составами пропиточных растворов, количеством пропиток и варьируемым в пределах от 7 до 40 мас.%.

8. Способ проведения паровой конверсии углеводородных топлив в синтез-газ, отличающийся тем, что в качестве катализатора используют катализатор, приготовленный по пп. 1-7.

9. Способ по п. 8, отличающийся тем, что конверсию углеводородных топлив в синтез-газ проводят при температуре выше 300°С, предпочтительно 600-1000°С.

| КАТАЛИТИЧЕСКИЕ МИКРОКАНАЛЬНЫЕ ПЛАСТИНЫ И СПОСОБ ИХ ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2323047C1 |

| US 6890878 B2, 10.05.2005 | |||

| US 4863712 A, 05.09.1989 | |||

| КАТАЛИТИЧЕСКИЙ ЭЛЕМЕНТ | 2009 |

|

RU2417840C1 |

| Кириллов В | |||

| А | |||

| и др | |||

| "Предриформинг дизельного топлива в метановодородные смеси", Теоретические основы химической технологии, 2015, т | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА, КАТАЛИЗАТОР, ПРИГОТОВЛЕННЫЙ ПО ЭТОМУ СПОСОБУ, И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА С ЕГО ИСПОЛЬЗОВАНИЕМ | 2012 |

|

RU2491118C1 |

Авторы

Даты

2018-09-04—Публикация

2018-06-15—Подача