Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству и способу производства соевого шрота. В частности, устройство и способ производства низкотемпературного обезжиренного соевого шрота со слабым запахом бобов, который относится к области техники глубокой переработки сои.

Уровень техники

По мере развития техники производства и разработки изолятный соевый белок находит все более широкую область применения, особенно в мясных продуктах, вегетарианских продуктах и твердых напитках, где изолятный соевый белок является основным ингредиентом. Отличная природа изолятного соевого белка не только обеспечивает функциональные и здравоохраняющие характеристики во время развития этих продуктов питания, но и выдвигает более высокие требования к показателям на всех уровнях изолятного соевого белка. Сырьем для подготовки изолятного соевого белка являются соевые бобы, но сами соевые бобы имеют присущие им вкусовые вещества, из которых соевый запах стал важным препятствием для развития изолятного соевого белка. Таким образом, развитие соевого шрота со слабым запахом для содействия развитию продуктов изолятного соевого белка со слабым запахом имеет важную роль для развития соевых продуктов питания в Китае. Но существующие методы производства соевого шрота не могут полностью решить технические проблемы того, что соевый шрот имеет запах сои.

Поэтому получение продукта из соевого шрота со слабым запахом путем оптимизации технологического процесса и других мер является важной темой исследования для специалистов в данной области.

Раскрытие изобретения

В настоящем изобретении решаются технические проблемы существующих методов производства продуктов из соевого шрота, такие как сильный запах бобов и низкое качество соевого шрота, и предлагается устройство и способ производства низкотемпературного обезжиренного соевого шрота со слабым запахом бобов.

С точки зрения описанных выше проблем, в настоящем изобретении используются следующие технические решения:

Способ производства низкотемпературного обезжиренного соевого шрота со слабым запахом бобов, в том числе:

Просеивание примесей: обработка примесей для соевого сырья;

Выбор цвета сырья: соевое сырье после просеивания примесей сортируется сортировщиком цвета для удаления заплесневелых зерен и получения бобов после выбора цвета;

Сушка: после выбора цвета сырья бобы сушат, доводя влажность до 6-11% для получения высушенных бобов;

Отламывание лоскутов и инактивация ферментов: высушенные бобы обрабатываются мельницей для получения соевого лоскута и бобовой кожицы, а соевый лоскут обрабатывается паром при 85-90°C в течение 2-15 минут для инактивации ферментов;

Флэш-дегазация: соевый лоскут после инактивации ферментов обрабатывается с помощью устройства для флэш-дегазации в целях удаления запаха бобов;

Прокатка и выщелачивание: соевый лоскут после обработки флэш-дегазации прокатывается для получения бобовых хлопьев, которые затем выщелачиваются в органических растворителях и сушатся горячим воздухом для получения сушеных бобовых хлопьев;

Вакуумная десольватация: Высушенные бобовые хлопья дважды подвергаются вакуумной десольватации для получения низкотемпературного обезжиренного соевого шрота со слабым запахом бобов.

Предпочтительно, на этапе отламывания лоскутов и инактивации ферментов газовая фаза мельницы для отламывания лоскутов представляет собой любой из азота, диоксида углерода или аргона, а этап флэш-дегазации осуществляется при вакууме 60-70 кПа и температуре 70-82°С.

Предпочтительно, обработка паром с инактивацией заключается в том, что соевый лоскут нагревают до 85-90°C в паровом инактиваторе, а затем обрабатывают в инактивационной емкости в течение 2-15 минут.

Толщина указанных бобовых хлопьев составляет 0,3-0,7 мм, температура сушки горячим воздухом составляет 100-110°C, а уровень вакуума при обеих процедурах вакуумной десольватации составляет 6-7 кПа.

В настоящем изобретении также предлагается устройство для производства низкотемпературного обезжиренного соевого шрота со слабым запахом бобов, включая последовательно установленные просеивающее и сортирующее по цвету устройства для удаления примесей и плесневелых частиц из соевого сырья.

Сушильная башня, соединенная с выпускным отверстием указанного просеивающего и сортирующее по цвету устройства.

Мельница для отламывания лоскутов, соединенная с разгрузкой сушильной башни через воздушный затвор.

Циклонное сепарационное устройство, подключенное к разгрузке мельницы.

Устройство паровой инактивации ферментов, подключенное к разгрузке циклонного сепарационного устройства.

Устройство для флэш-дегазации, подключенное к разгрузке устройства паровой инактивации.

Устройство прокатки, подключенное к разгрузке устройства для флэш-дегазации.

Устойство выщелачивания и сушки, подключенное к разгрузке устройства прокатки.

Устройство вакуумной десольватации, подключенное к разрузке устройств выщелачивания и сушки.

Предпочтительно, указанные устройства для просеивания и выбора цвета дальше включают в себя сито удельного веса и сортировщик цвета, причем вход сита удельного веса и выход сита удельного веса расположены на каждом конце сита удельного веса, а вход сортировщика цвета и выход сортировщика цвета расположены на каждом конце сортировщика цвета, причем вход сита удельного веса соединен с конвейерным устройством, а выход сита удельного веса соединен с входом сортировщика цвета.

Предпочтительно, указанная сушильная башня имеет вход и выход сушильной башни с каждой стороны башни, выход и вход сушильной башни сверху и снизу башни соответственно, вентилятор с принудительной тягой установлен на выходе сушильной башни, а теплообменник установлен на входе сушильной башни, причем указанный теплообменник соединен с вентилятором.

Вход сушильной башни соединен с разгрузкой сортировщика цвета.

Предпочтительно, указанная мельница для разбивания лоскута имеет входное отверстие мельницы для разбивания лоскута и выходное отверстие мельницы для разбивания лоскута на каждом конце и входное отверстие воздуха мельницы для разбивания лоскута в верхней части мельницы.

Циклонное сепарационное устройство представляет собой циклонный сепаратор с входом циклонного сепаратора на одной стороне упомянутого конуса циклонного сепаратора, выпускным отверстием воздуха циклонного сепаратора и разгрузкой циклонного сепаратора в верхней и нижней частях конуса соответственно.

Предпочтительно, между указанной мельницей и циклонным сепаратором также предусмотрено устройство для обезвоживания газа, причем устройство для обезвоживания газа еще включает в себя газожидкостный сепаратор, газовый подготовщик, соединенный с выпускным отверстием воздуха газожидкостного сепаратора, и резервуар для хранения газа, соединенный с выпускным отверстием воздуха газового подготовщика.

В частности, газожидкостный сепаратор соединен с выпускным отверстием воздуха циклонного сепаратора через вентилятор с принудительной тягой, резервуар для хранения газа соединен с входом воздуха в мельницу через газотранспортный трубопровод, а в газотранспортном трубопроводе установлен обратный клапан.

Предпочтительно, указанное паровое инактивационное устройство еще включает в себя паровой инактиватор и инактивационная емкость, вход парового инактиватора и выход парового инактиватора установлены на обоих концах парового инактиватора, вход инактивационной емкости и выход инактивационной емкости установлены сверху и снизу инактивационной емкости соответственно, вход парового инактиватора соединен с выходом циклонного сепаратора, а выход парового инактиватора соединен с входом инактивационной емкости.

Предпочтительно, устройство для флэш-дегазации дополнительно включает в себя резервуар для флэш-дегазации и вакуумный насос, соединенный с этим резервуаром для флэш-дегазации, причем резервуар для флэш-дегазации имеет вход устройства для флэш-дегазации и выход устройства для флэш-дегазации в верхней и нижней частях резервуара соответственно, причем вход устройства для флэш-дегазации соединен с выходом резервуара для инактивации.

Устройство прокатки представляет собой гидравлический вальцовый пресс с входным и выходным отверстиями гидравлического устройства на каждом конце гидравлического устройства.

Установка для выщелачивания и сушки еще включает в себя выщелачиватель и сушилка, причем вход для выщелачивания и выход для выщелачивания расположены на каждом конце выщелачивателя, а выход гидравлического агрегата соединен с входом выщелачивателя, вход для сушилки и выход для сушилки расположены на каждом конце конуса сушилки, а выход для выщелачивания соединен с входом для сушилки.

Указанное устройство вакуумной десольватации еще включает в себя первый вакуумный десольватор и второй вакуумный десольватор, первый вакуумный десольватор соединен с выходом сушилки, первый вакуумный десольватор и второй вакуумный десольватор соединены с первым вакуумным вентилятором и вторым вакуумным вентилятором соответственно.

По сравнению с предшествующим уровнем техники преимущества и положительные эффекты настоящего изобретения состоятся в следующих:

Способ настоящего изобретения достигает тех же самых преимуществ, которые описаны выше для устройства. Бобовое сырье последовательно проходит просеивание примесей, выбор цвета сырья, сушку, отламывание лоскутов и инактивацию ферментов, флэш-дегазацию, прокатку и выщелачивание, вакуумную десольватацию, в конце концов станет идеальным низкотемпературным обезжиренным соевым шротом со слабым запахом бобов.

Чтобы решить проблему сильного запаха бобов в существующем процессе производства соевого шрота, настоящее изобретение в основном сделало следующие усовершенствования: с одной стороны, используя инертный газ для изоляции кислорода во время процесса отламывания лоскутов, чтобы предотвратить окисление оксидазы жира в соевых бобах, и таким образом уменьшить образование веществ с запахом бобов в процессе производства соевого шрота; с другой стороны, настоящее изобретение использует устройство для флэш-дегазации сырья соевых бобов, используя вакуум для снижения температуры кипения летучих органических веществ, и таким образом удаляет летучие органические вещества, и достигает цели снижения запаха соевых бобов в соевом шроте;

В настоящем изобретении также предлагается одно комплексное устройство производства низкотемпературного обезжиренного соевого шрота со слабым запахом бобов. Данное устройство обеспечивает просеивание примесей, выбор цвета сырья, сушку, отламывание лоскутов и инактивацию ферментов, флэш-дегазацию, прокатку и выщелачивание, вакуумную десольватацию. Устройство просто в сборке, высоко автоматизировано. Полученный соевый шрот с помощью данного устройства имеет слабый запах бобов и отличное качество.

Сравнительный вариант 1

В данном сравнительном варианте представлен процесс производства соевого шрота при обычной низкой температуре, включая следующие этапы:

(1) Соевое сырье в удельном сите для просеивания камней, стручковых сорняков и других примесей чтобы получить просеянное соевое сырье.

(2) Соевое сырье после просеивания примесей сортируется сортировщиком цвета для удаления заплесневелых и обесцвеченных зерен.

(3) Выбор цвета бобы поступают в сушильную башню, и через воздуходувку с горячим воздухом, нагретым теплообменником, поступают в сушильную башню через вход сушильной башни, регулируя влажность соевых бобов на уровне 8%, осушенный воздух выходит из сушильной башни через воздуховод, и высушенные соевые бобы выгружаются из системы через выход сушильной башни и поступают в систему отламывания лоскутов.

(4) Высушенные бобы поступают в систему отламывания лоскутов, лоскуты и кожица выходят из системы через мельницу отламывания лоскутов, затем поступают в циклонный сепаратор через вход циклонного сепаратора, и лоскуты поступают в систему паровой инактивации ферментов через воздушный затвор для обработки паровой инактивацией ферментов при температуре 85°C в течение 30 минут.

(5) Инактивированные бобы поступают в систему размягчения и размягчаются при температуре 82°C.

(6) После размягчения бобовые лоскуты поступают в гидравлический пресс для прокатки, контролируя толщину хлопьев на уровне 0,6 мм.

(7) Прессованные бобовые хлопья поступают в плоский роторный выщелачиватель, где путем выщелачивания оргнаическими растворителями извлекается смешанное масло, которое входит в систему выщелачивания растительным маслом. А обезжиренный бобовый шрот поступает в среднепаровой нагревательный аппарат, нагревается до 160°C и затем сушится горячим воздухом при 120°C.

(8) После сушки соевый шрот поступает в вакуумный десольвер, с помощью вакуумного вентилятора обессоливается, восстанавливая растворитель и контролируя степень вакуума до 5 кПа. После завершения одной операции, с помощью вакуумного десольвера, используя вакуумный вентилятор для обессоливания и восстановления растворителя, контролируя степень вакуума до 5 кПа, получается низкотемпературный соевый шрот.

Вариант осуществления 1

В настоящем варианте осуществления предлагается способ производства низкотемпературного обезжиренного соевого шрота со слабым запахом бобов, включая следующие шаги:

(1) Просеивание примесей: соевое сырье поступает на удельное сито 1 через вход 11 удельного сито для отсеивания камней, стручковых сорняков и других примесей, а просеянное соевое сырье выходит с удельного сита 1 через выход 12 удельного сито.

(2) Выбор цвета сырья: соевое сырье после просеивания от примесей подается в сортировщик цвета 2 через вход сортировщика цвета 21 для удаления заплесневелых зерен, а отобранные по цвету зерна соевых бобов через выход сортировщика цвета 2 выходят из сортировщика цвета 2.

(3) Сушка: после выбора цвета бобы поступают в сушильную башню 3 через вход 31 сушильной башни, и через воздуходувку 36 с горячим воздухом, нагретым теплообменником 35, поступают в сушильную башню 3 через вход 34 сушильной башни, регулируя влажность соевых бобов на уровне 11%, осушенный воздух выходит вентилятором с принудительной тягой 35 из сушильной башни через воздуховод 33, и высушенные соевые бобы выгружаются через выход 32 сушильной башни из сушильной башни 3.

(4) Отламывание лоскутов и инактивация ферментов: высушенные бобы поступают в мельницу 4 через вход 41, газовой фазой в мельнице 4 является азот, высушенные бобы разбиваются в мельнице 4 для получения кожицы и лоскутов бобов, лоскуты бобов выходят из мельницы 4 через выход 42, а затем поступают в циклонный сепаратор 5 через вход 51 циклонного сепаратора.

Азот поступает в мельницу 4 и попадает в циклонный сепаратор 5 через вход 51 циклонного сепаратора, затем азот выводится из выхода 52 циклонного сепаратора через вентилятор с принудительной тягой 35 и поступает в газожидкостный сепаратор 61 для обезвоживания, обезвоженный азот регенерируется через газовый подготовщик 62, регенерированный азот поступает в резервуар 63 для хранения и рециркуляции, а рабочий азот поступает в мельницу 4 через обратный клапан 64.

Соевый шрот поступает в паровой инактиватор 7 через выход 53 циклонного сепаратора. Соевый шрот сначала быстро нагревается до 90°C в паровом инактиваторе 7, а затем выдерживаются в инактивационной емкости 8 в течение 15 минут. Конденсат, образующийся во время парового процесса, отводится через водяной эвакуатор, присоединенный к паровому инактиватору 7.

(5) Флэш-дегазация: после инактивации ферментов соевый шрот поступает в резервуар 9 для флэш-дегазации через впускное отверстие 91 устройства для флэш-дегазации, вакуум в резервуаре для флэш-дегазации 9 контролируется на уровне 70 кПа, а температура контролируется на уровне 82°C с помощью вакуумного насоса 10.

(6) Прокатка и выщелачивание: соевый шрот прокатывается в гидравлическом прессе после флэш-дегазации, толщина хлопьев контролируется до 0,7 мм. Хлопья подаются в плоский роторный выщелачиватель через входное отверстие 141 выщелачивателя, где они выщелачиваются с помощью органических растворителей, а затем сушатся в сушилке 15 при 110°C.

(7) Вакуумная десольватация: высушенные бобовые хлопья поступают в первый вакуумный десольватор 16, с помощью первого вакуумного вентилятора 161 выполняется вакуумная десольватация, контролируя степень вакуума на 6 кПа и восстановление растворителя, затем поступают во второй вакуумный десольватор 17 снова, контролируя степень вакуума на 6 кПа и восстановление растворителя. После двух десольватаций бобовых хлопьев, получается низкотемпературный обезжиренный соевый шрот со слабым запахом бобов.

Вариант осуществления 2

В настоящем варианте осуществления предлагается способ производства низкотемпературного обезжиренного соевого шрота со слабым запахом бобов, включая следующие шаги:

(1) Просеивание примесей: соевое сырье поступает на удельное сито 1 через вход 11 удельного сито для отсеивания камней, стручковых сорняков и других примесей, а просеянное соевое сырье выходит с удельного сита 1 через выход 12 удельного сито.

(2) Выбор цвета сырья: соевое сырье после просеивания от примесей подается в сортировщик цвета 2 через вход сортировщика цвета 21 для удаления заплесневелых зерен, а после выбора цвета зерна соевых бобов через выход сортировщика цвета 2 выходят из сортировщика цвета 2.

(3) Сушка: после выбора цвета бобы поступают в сушильную башню 3 через вход 31 сушильной башни, и через воздуходувку 36 с горячим воздухом, нагретым теплообменником 35, поступают в сушильную башню 3 через вход 34 сушильной башни, регулируя влажность соевых бобов на уровне 9%, осушенный воздух выходит вентилятором с принудительной тягой 35 из сушильной башни через воздуховод 33, и высушенные соевые бобы выгружаются через выход 32 сушильной башни из сушильной башни 3.

(4) Отламывание лоскутов и инактивация ферментов: высушенные бобы поступают в мельницу 4 через вход 41, газовой фазой в мельнице 4 является азот, высушенные бобы разбиваются в мельнице 4 для получения кожицы и лоскутов бобов, лоскуты бобов выходят из мельницы 4 через выход 42, а затем поступают в циклонный сепаратор 5 через вход 51 циклонного сепаратора.

Азот поступает в мельницу 4 и попадает в циклонный сепаратор 5 через вход 51 циклонного сепаратора, затем азот выводится из выхода 52 циклонного сепаратора через вентилятор с принудительной тягой 35 и поступает в газожидкостный сепаратор 61 для обезвоживания, обезвоженный азот регенерируется через газовый подготовщик 62, регенерированный азот поступает в резервуар 63 для хранения и рециркуляции, а рабочий азот поступает в мельницу 4 через обратный клапан 64.

Соевый шрот поступает в паровой инактиватор 7 через выход 53 циклонного сепаратора. Соевый шрот сначала быстро нагревается до 88°C в паровом инактиваторе 7, а затем выдерживаются в инактивационной емкости 8 в течение 5 минут. Конденсат, образующийся во время парового процесса, отводится через водяной эвакуатор, присоединенный к паровому инактиватору 7.

(5) Флэш-дегазация: соевый шрот после инактивации ферментов поступает в резервуар 9 для флэш-дегазации через впускное отверстие 91 устройства для флэш-дегазации, вакуум в резервуаре для флэш-дегазации 9 контролируется на уровне 65 кПа, а температура контролируется на уровне 73°C с помощью вакуумного насоса 10.

(6) Прокатка и выщелачивание: соевый шрот прокатывается в гидравлическом прессе после флэш-дегазации, толщина хлопьев контролируется до 0,5 мм. Хлопья подаются в плоский роторный выщелачиватель через входное отверстие 141 выщелачивателя, где они выщелачиваются с помощью органических растворителей, а затем сушатся в сушилке 15 при 105°C.

(7) Вакуумная десольватация: высушенные бобовые хлопья поступают в первый вакуумный десольватор 16, с помощью первого вакуумного вентилятора 161 выполняется вакуумная десольватация, контролируя степень вакуума на 7 кПа и восстановление растворителя, затем поступают во второй вакуумный десольватор 17 снова, контролируя степень вакуума на 7 кПа и восстановление растворителя. После двух десольватаций бобовых хлопьев, получается низкотемпературный обезжиренный соевый шрот со слабым запахом бобов.

Вариант осуществления 3

В настоящем варианте осуществления предлагается способ производства низкотемпературного обезжиренного соевого шрота со слабым запахом бобов, включая следующие шаги:

(1) Просеивание примесей: соевое сырье поступает на удельное сито 1 через вход 11 удельного сито для отсеивания камней, стручковых сорняков и других примесей, а просеянное соевое сырье выходит с удельного сита 1 через выход 12 удельного сито.

(2) Выбор цвета сырья: после просеивания от примесей соевое сырье подается в сортировщик цвета 2 через вход сортировщика цвета 21 для удаления заплесневелых зерен, а после выбора цвета зерна соевых бобов через выход сортировщика цвета 2 выходят из сортировщика цвета 2.

(3) Сушка: после выбора цвета бобы поступают в сушильную башню 3 через вход 31 сушильной башни, и через воздуходувку 36 с горячим воздухом, нагретым теплообменником 35, поступают в сушильную башню 3 через вход 34 сушильной башни, регулируя влажность соевых бобов на уровне 9%, осушенный воздух выходит вентилятором с принудительной тягой 35 из сушильной башни через воздуховод 33, и высушенные соевые бобы выгружаются через выход 32 сушильной башни из сушильной башни 3.

(4) Отламывание лоскутов и инактивация ферментов: высушенные бобы поступают в мельницу 4 через вход 41, газовой фазой в мельнице 4 является азот, высушенные бобы разбиваются в мельнице 4 для получения кожицы и лоскутов бобов, лоскуты бобов выходят из мельницы 4 через выход 42, а затем поступают в циклонный сепаратор 5 через вход 51 циклонного сепаратора.

Азот поступает в мельницу 4 и попадает в циклонный сепаратор 5 через вход 51 циклонного сепаратора, затем азот выводится из выхода 52 циклонного сепаратора через вентилятор с принудительной тягой 35 и поступает в газожидкостный сепаратор 61 для обезвоживания, обезвоженный азот регенерируется через газовый подготовщик 62, регенерированный азот поступает в резервуар 63 для хранения и рециркуляции, а рабочий азот поступает в мельницу 4 через обратный клапан 64.

Соевый шрот поступает в паровой инактиватор 7 через выход 53 циклонного сепаратора. Соевый шрот сначала быстро нагревается до 87°C в паровом инактиваторе 7, а затем выдерживаются в инактивационной емкости 8 в течение 7 минут. Конденсат, образующийся во время парового процесса, отводится через водяной эвакуатор, присоединенный к паровому инактиватору 7.

(5) Флэш-дегазация: соевый шрот после инактивации ферментов поступает в резервуар 9 для флэш-дегазации через впускное отверстие 91 устройства для флэш-дегазации, вакуум в резервуаре для флэш-дегазации 9 контролируется на уровне 60 кПа, а температура контролируется на уровне 81°C с помощью вакуумного насоса 10.

(6) Прокатка и выщелачивание: соевый шрот прокатывается в гидравлическом прессе после флэш-дегазации, толщина хлопьев контролируется до 0,4 мм. Хлопья подаются в плоский роторный выщелачиватель через входное отверстие 141 выщелачивателя, где они выщелачиваются с помощью органических растворителей, а затем сушатся в сушилке 15 при 108°C.

(7) Вакуумная десольватация: высушенные бобовые хлопья поступают в первый вакуумный десольватор 16, с помощью первого вакуумного вентилятора 161 выполняется вакуумная десольватация, контролируя степень вакуума на 6 кПа и восстановление растворителя, затем поступают во второй вакуумный десольватор 17 снова, контролируя степень вакуума на 6 кПа и восстановление растворителя. После двух десольватаций бобовых хлопьев, получается низкотемпературный обезжиренный соевый шрот со слабым запахом бобов.

Вариант осуществления 4

В настоящем варианте осуществления предлагается способ производства низкотемпературного обезжиренного соевого шрота со слабым запахом бобов, включая следующие шаги:

(1) Просеивание примесей: соевое сырье поступает на удельное сито 1 через вход 11 удельного сито для отсеивания камней, стручковых сорняков и других примесей, а просеянное соевое сырье выходит с удельного сита 1 через выход 12 удельного сито.

(2) Выбор цвета сырья: соевое сырье после просеивания от примесей подается в сортировщик цвета 2 через вход сортировщика цвета 21 для удаления заплесневелых зерен, а после выбора цвета зерна соевых бобов через выход сортировщика цвета 2 выходят из сортировщика цвета 2.

(3) Сушка: после выбора цвета бобы поступают в сушильную башню 3 через вход 31 сушильной башни, и через воздуходувку 36 с горячим воздухом, нагретым теплообменником 35, поступают в сушильную башню 3 через вход 34 сушильной башни, регулируя влажность соевых бобов на уровне 6%, осушенный воздух выходит вентилятором с принудительной тягой 35 из сушильной башни через воздуховод 33, и высушенные соевые бобы выгружаются через выход 32 сушильной башни из сушильной башни 3.

(4) Отламывание лоскутов и инактивация ферментов: высушенные бобы поступают в мельницу 4 через вход 41, газовой фазой в мельнице 4 является азот, высушенные бобы разбиваются в мельнице 4 для получения кожицы и лоскутов бобов, лоскуты бобов выходят из мельницы 4 через выход 42, а затем поступают в циклонный сепаратор 5 через вход 51 циклонного сепаратора.

Азот поступает в мельницу 4 и попадает в циклонный сепаратор 5 через вход 51 циклонного сепаратора, затем азот выводится из выхода 52 циклонного сепаратора через вентилятор с принудительной тягой 35 и поступает в газожидкостный сепаратор 61 для обезвоживания, обезвоженный азот регенерируется через газовый подготовщик 62, регенерированный азот поступает в резервуар 63 для хранения и рециркуляции, а рабочий азот поступает в мельницу 4 через обратный клапан 64.

Соевый шрот поступает в паровой инактиватор 7 через выход 53 циклонного сепаратора. Соевый шрот сначала быстро нагревается до 85°C в паровом инактиваторе 7, а затем выдерживаются в инактивационной емкости 8 в течение 2 минуты. Конденсат, образующийся во время парового процесса, отводится через водяной эвакуатор, присоединенный к паровому инактиватору 7.

(5) Флэш-дегазация: соевый шрот после инактивации ферментов поступает в резервуар 9 для флэш-дегазации через впускное отверстие 91 устройства для флэш-дегазации, вакуум в резервуаре для флэш-дегазации 9 контролируется на уровне 60 кПа, а температура контролируется на уровне 70°C с помощью вакуумного насоса 10.

(6) Прокатка и выщелачивание: соевый шрот прокатывается в гидравлическом прессе после флэш-дегазации, толщина хлопьев контролируется до 0,3 мм. Хлопья подаются в плоский роторный выщелачиватель через входное отверстие 141 выщелачивателя, где они выщелачиваются с помощью органических растворителей, а затем сушатся в сушилке 15 при 100°C.

(7) Вакуумная десольватация: высушенные бобовые хлопья поступают в первый вакуумный десольватор 16, с помощью первого вакуумного вентилятора 161 выполняется вакуумная десольватация, контролируя степень вакуума на 6 кПа и восстановление растворителя, затем поступают во второй вакуумный десольватор 17 снова, контролируя степень вакуума на 7 кПа и восстановление растворителя. После двух десольватаций бобовых хлопьев, получается низкотемпературный обезжиренный соевый шрот со слабым запахом бобов.

Вариант осуществления 5

В настоящем варианте осуществления предлагается способ производства низкотемпературного обезжиренного соевого шрота со слабым запахом бобов, включая следующие шаги:

(1) Просеивание примесей: соевое сырье поступает на удельное сито 1 через вход 11 удельного сито для отсеивания камней, стручковых сорняков и других примесей, а просеянное соевое сырье выходит с удельного сита 1 через выход 12 удельного сито.

(2) Выбор цвета сырья: соевое сырье после просеивания от примесей подается в сортировщик цвета 2 через вход сортировщика цвета 21 для удаления заплесневелых зерен, а после выбора цвета зерна соевых бобов через выход сортировщика цвета 2 выходят из сортировщика цвета 2.

(3) Сушка: после выбора цвета бобы поступают в сушильную башню 3 через вход 31 сушильной башни, и через воздуходувку 36 с горячим воздухом, нагретым теплообменником 35, поступают в сушильную башню 3 через вход 34 сушильной башни, регулируя влажность соевых бобов на уровне 6%, осушенный воздух выходит вентилятором с принудительной тягой 35 из сушильной башни через воздуховод 33, и высушенные соевые бобы выгружаются через выход 32 сушильной башни из сушильной башни 3.

(4) Отламывание лоскутов и инактивация ферментов: высушенные бобы поступают в мельницу 4 через вход 41, газовой фазой в мельнице 4 является азот, высушенные бобы разбиваются в мельнице 4 для получения кожицы и лоскутов бобов, лоскуты бобов выходят из мельницы 4 через выход 42, а затем поступают в циклонный сепаратор 5 через вход 51 циклонного сепаратора.

Азот поступает в мельницу 4 и попадает в циклонный сепаратор 5 через вход 51 циклонного сепаратора, затем азот выводится из выхода 52 циклонного сепаратора через вентилятор с принудительной тягой 35 и поступает в газожидкостный сепаратор 61 для обезвоживания, обезвоженный азот регенерируется через газовый подготовщик 62, регенерированный азот поступает в резервуар 63 для хранения и рециркуляции, а рабочий азот поступает в мельницу 4 через обратный клапан 64.

Соевый шрот поступает в паровой инактиватор 7 через выход 53 циклонного сепаратора. Соевый шрот сначала быстро нагревается до 90°C в паровом инактиваторе 7, а затем выдерживаются в инактивационной емкости 8 в течение 15 минут. Конденсат, образующийся во время парового процесса, отводится через водяной эвакуатор, присоединенный к паровому инактиватору 7.

(5) Флэш-дегазация: соевый шрот после инактивации ферментов поступает в резервуар 9 для флэш-дегазации через впускное отверстие 91 устройства для флэш-дегазации, вакуум в резервуаре для флэш-дегазации 9 контролируется на уровне 60 кПа, а температура контролируется на уровне 82°C с помощью вакуумного насоса 10.

(6) Прокатка и выщелачивание: соевый шрот прокатывается в гидравлическом прессе после флэш-дегазации, толщина хлопьев контролируется до 0,7 мм. Хлопья подаются в плоский роторный выщелачиватель через входное отверстие 141 выщелачивателя, где они выщелачиваются с помощью органических растворителей, а затем сушатся в сушилке 15 при 110°C.

(7) Вакуумная десольватация: высушенные бобовые хлопья поступают в первый вакуумный десольватор 16, с помощью первого вакуумного вентилятора 161 выполняется вакуумная десольватация, контролируя степень вакуума на 6 кПа и восстановление растворителя, затем поступают во второй вакуумный десольватор 17 снова, контролируя степень вакуума на 7 кПа и восстановление растворителя. После двух десольватаций бобовых хлопьев, получается низкотемпературный обезжиренный соевый шрот со слабым запахом бобов.

Краткое описание чертежей

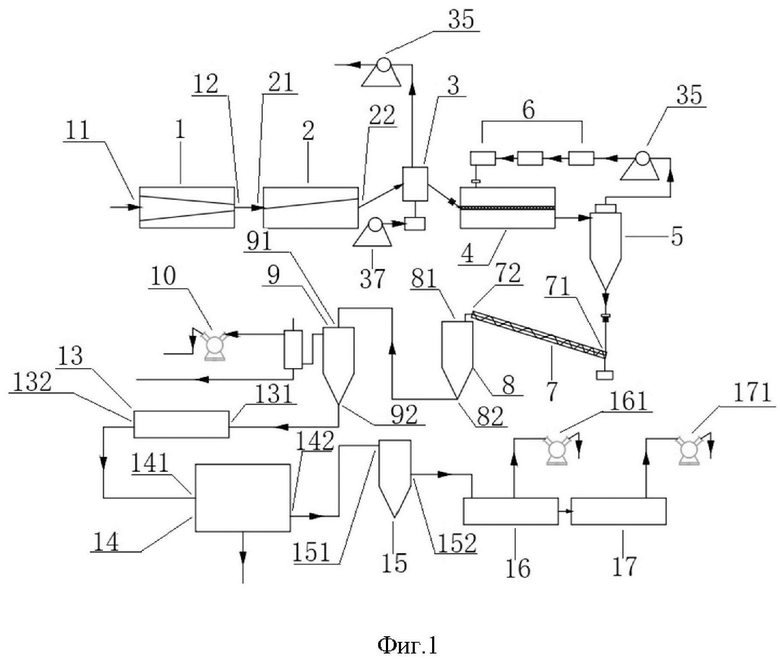

фиг. 1 - блок-схема устройства для производства низкотемпературного обезжиренного соевого шрота со слабым запахом бобов, соответствующего варианту осуществления настоящего изобретения.

фиг. 2 - частично увеличенный вид сушильной башни, соответствующей варианту осуществления настоящего изобретения.

фиг. 3 - частично увеличенный вид мельницы для отламывания лоскутов, устройства для обезвоживания газа и циклонного сепаратора, соответствующих варианту осуществления настоящего изобретения.

На фигурах выше: 1, удельное сито; 2, цветной просеиватель; 3, сушильная башня; 4, мельница для отламывания лоскутов; 5, циклонный сепаратор; 6, устройство для обезвоживания газа; 7, паровое инактивационное устройство; 8, инактивационная емкость; 9, емкость для флэш-дегазации; 10, вакуумный насос; 11, вход удельного сита; 12, выход удельного сита; 13, устройство прокатки; 14, выщелачиватель; 15, сушилка; 16, первый вакуумный десольвер; 17, второй вакуумный десольвер; 21, вход цветного сепаратора; 22, выход цветного сепаратора; 31, вход материала сушильной башни; 32, выход материала сушильной башни; 33, выход воздуха сушильной башни; 34, вход воздуха сушильной башни; 35, вентилятор с принудительной тягой; 36, теплообменник; 37, воздуходувка; 41, вход мельницы для отламывания лоскутов; 42, выход мельницы для отламывания лоскутов; 43, воздушный вход мельницы для отламывания лоскутов; 51, вход циклонного сепаратора; 52, выход воздуха циклонного сепаратора; 53, разгрузка циклонного сепаратора; 61, газожидкостный сепаратор; 62, газовый подготовщик; 63, резервуар для хранения газа; 64, обратный клапан; 71, вход парового инактиватора; 72, выход парового инактиватора; 81, вход инактивационной емкости; 82, разгрузка инактивационной емкости; 91, вход устройства для флэш-дегазации; 92, выход устройства для флэш-дегазации; 131, вход гидравлического устройства; 132, выход гидравлического устройства; 141, вход выщелачивателя; 142, выход выщелачивателя; 151, вход сушилки; 152, выход сушилки; 161, первый вакуумный вентилятор; 171, второй вакуумный вентилятор.

Подробное описание вариантов осуществления

Технические решения в вариантах осуществления настоящего изобретения будут ясно и полно описаны ниже, и понятно, что описанные варианты осуществления являются только частью вариантов осуществления настоящего изобретения, а не всеми. На основе вариантов осуществления настоящего изобретения все другие варианты осуществления, полученные без творческого труда специалистом в данной области техники, попадают в объем охраны настоящего изобретения.

Вариант осуществления настоящего изобретения относится к способу производства низкотемпературного обезжиренного соевого шрота со слабым запахом бобов, где:

S1, Просеивание примесей: обработка примесей для соевого сырья;

S2, Выбор цвета сырья: соевое сырье после просеивания примесей сортируется сортировщиком цвета 2 для удаления заплесневелых зерен и получения бобов после сортировки цвета;

S3, Сушка: после выбора цвета сырья бобы сушат, доводя влажность до 6-11% для получения высушенных бобов;

S4, Отламывание лоскутов и инактивация ферментов: высушенные бобы обрабатываются мельницей 4 для получения соевого лоскута и бобовой кожицы, а соевый лоскут обрабатывается паром при 85-90°C в течение 2-15 минут для инактивации ферментов;

S5, Флэш-дегазация: соевый лоскут после инактивации ферментов обрабатывается с использованием устройства для флэш-дегазации в целях удаления запаха бобов;

S6, Прокатка и выщелачивание: соевый лоскут после обработки флэш-дегазации прокатывается для получения бобовых хлопьев, которые затем выщелачиваются в органических растворителях и сушатся горячим воздухом для получения сушеных бобовых хлопьев;

S7, Вакуумная десольватация: Высушенные бобовые хлопья дважды подвергаются вакуумной десольватации для получения низкотемпературного обезжиренного соевого шрота со слабым запахом бобов.

В предпочтительном варианте осуществления, на этапе отламывания лоскутов и инактивации ферментов газовая фаза мельницы 4 представляет собой любой из азота, диоксида углерода или аргона, а этап флэш-дегазации осуществляется при вакууме 60-70 кПа и температуре 70-82°С.

В предпочтительном варианте осуществления, обработка паром с инактивацией заключается в том, что соевый лоскут нагревают до 85-90°C в паровом инактиваторе 7, а затем обрабатывают в инактивационной емкости 8 в течение 2-15 минут.

Толщина указанных бобовых хлопьев составляет 0,3-0,7 мм, температура сушки горячим воздухом составляет 100-110°C, а уровень вакуума при обеих процедурах вакуумной десольватации составляет 6-7 кПа.

Вариант осуществления настоящего изобретения предлагает устройство для производства низкотемпературного обезжиренного соевого шрота со слабым запахом бобов, включая последовательно установленные просеивающее и сортирующее по цвету устройства для удаления примесей и плесневелых частиц из соевого сырья.

Сушильная башня 3, соединенная с выпускным отверстием указанного просеивающего и сортирующее по цвету устройства.

Мельница для отламывания лоскутов 4, соединенная с разгрузкой 32 сушильной башни через воздушный затвор.

Циклонное сепарационное устройство, подключенное к разгрузке 42 мельницы.

Устройство паровой инактивации ферментов, подключенное к разгрузке 53 циклонного сепарационного устройства.

Устройство для флэш-дегазации, подключенное к разгрузке устройства паровой инактивации.

Устройство прокатки 13, подключенное к разгрузке 92 устройства для флэш-дегазации.

Устойство выщелачивания и сушки, подключенное к разгрузке 132 устройства прокатки.

Устройство вакуумной десольватации, подключенное к разрузке устройств выщелачивания и сушки.

В предпочтительном варианте осуществления, указанное устройство для просеивания и цветовой сортировки дальше включает в себя сито удельного веса 1 и сортировщик цвета 2, причем вход 11 сита удельного веса 1 и выход 12 сита удельного веса расположены на каждом конце сита удельного веса, а вход 21 сортировщика цвета и выход 22 сортировщика цвета расположены на каждом конце сортировщика цвета 2, причем вход 11 сита удельного веса соединен с конвейерным устройством, а выход 12 сита удельного веса соединен с входом 21 сортировщика цвета.

В предпочтительном варианте осуществления, указанная сушильная башня 3 имеет вход 31 и выход 32 сушильной башни с каждой стороны башни, выход 33 и вход 34 сушильной башни сверху и снизу башни соответственно, вентилятор с принудительной тягой 35 установлен на выходе 33 сушильной башни, а теплообменник установлен на входе 34 сушильной башни 36, причем указанный теплообменник 36 соединен с вентилятором 37.

Вход 31 сушильной башни соединен с разгрузкой 22 сортировщика цвета.

В предпочтительном варианте осуществления, указанная мельница 4 для разбивания лоскута имеет входное отверстие 41 мельницы для разбивания лоскута и выходное отверстие 42 мельницы для разбивания лоскута на каждом конце и входное отверстие воздуха 43 мельницы для разбивания лоскута в верхней части мельницы 4.

Циклонное сепарационное устройство представляет собой циклонный сепаратор 5 с входом 51 циклонного сепаратора на одной стороне упомянутого конуса циклонного сепаратора, выпускным отверстием воздуха 52 циклонного сепаратора и разгрузкой 53 циклонного сепаратора в верхней и нижней частях конуса 53 соответственно.

В предпочтительном варианте осуществления, между указанной мельницей 4 и циклонным сепаратором 5 также предусмотрено устройство для обезвоживания газа 6, причем устройство для обезвоживания газа 6 еще включает в себя газожидкостный сепаратор 61, газовый подготовщик 62, соединенные с выпускным отверстием воздуха газожидкостного сепаратора 61, и резервуар для хранения газа 63, соединенный с выпускным отверстием воздуха газового подготовщика.

В частности, газожидкостный сепараторт 61 соединен с выпускным отверстием воздуха 52 циклонного сепаратора через вентилятор с принудительной тягой 35, резервуар для хранения газа 63 соединен с входом воздуха 43 в мельницу через газотранспортный трубопровод, а в газотранспортном трубопроводе установлен обратный клапан 64.

В предпочтительном варианте осуществления, указанное паровое инактивационное устройство еще включает в себя паровой инактиватор 7 и инактивационную емкость 8, вход 71 парового инактиватора и выход 72 парового инактиватора предусмотрены на обоих концах парового инактиватора 7, вход 81 инактивационной емкости и выход 82 инактивационной емкости установлены сверху и снизу инактивационной емкости 8 соответственно, вход 71 парового инактиватора соединен с выходом 53 циклонного сепаратора, а выход 72 парового инактиватора соединен с входом 81 инактивационной емкости.

В предпочтительном варианте осуществления, устройство для флэш-дегазации еще включает в себя резервуар 9 для флэш-дегазации и вакуумный насос 10, соединенный с этим резервуаром 9 для флэш-дегазации, причем резервуар 9 для флэш-дегазации имеет вход 91 устройства для флэш-дегазации и выход 92 устройства для флэш-дегазации в верхней и нижней частях резервуара соответственно, причем вход 91 устройства для флэш-дегазации соединен с выходом 82 резервуара для инактивации.

Устройство прокатки 13 представляет собой гидравлический вальцовый пресс с входным 131 и выходным 132 отверстиями гидравлического устройства на каждом конце гидравлического устройства 13.

Устройства для выщелачивания и сушки еще включают в себя выщелачиватель 14 и сушилка 15, причем вход 141 для выщелачивания и выход 142 для выщелачивания расположены на каждом конце выщелачивателя 14, а выход 132 гидравлического агрегата соединен с входом 141 выщелачивателя, вход 151 для сушилки и выход 152 для сушилки расположены на каждом конце конуса сушилки 15, а выход 142 для выщелачивания соединен с входом 151 для сушилки.

Указанное устройство вакуумной десольватации еще включает в себя первый вакуумный десольватор 16 и второй вакуумный десольватор 17, первый вакуумный десольватор 16 соединен с выходом 152 сушилки, первый вакуумный десольватор 16 и второй вакуумный десольватор 17 соединены с первым вакуумным вентилятором 161 и вторым вакуумным вентилятором 171 соответственно.

Для того чтобы дать более четкое и подробное описание на устройство и способ производства низкотемпературного обезжиренного соевого шрота со слабым запахом бобов, предусмотренные вариантами осуществления настоящего изобретения, ниже будет приведено описание на основании конкретных вариантов.

Оценка качества низкотемпературного соевого шрота

В настоящем изобретении также оценивали индекс растворимости азота, содержанию влаги и запаху бобов для соевых шротов, полученных из вышеуказанных вариантов осуществления и сравнительных вариантов. Результаты приведены в следующей таблице:

Таблица. 1 Результаты измерений качества соевого шрота в вариантах осуществления и в сравнительных вариантах

Из данных вышеприведенной таблицы видно, что низкотемпературный соевый шрот, изготовленный с использованием обычного способа производства, представленного в сравнительном варианте 1, по-прежнему имеет проблему сильного запаха бобов, в то время как низкотемпературный соевый шрот, изготовленный с использованием устройства и способа производства низкотемпературного обезжиренного соевого шрота со слабым запахом бобов согласно вариантам осуществления настоящего изобретения, имеет идеальные показатели по растворимости азота, содержанию воды, слабый запах бобов и другие характеристики. Таким образом, устройство и способ его производства, предусмотренные настоящим изобретением, могут полностью решить технические проблемы существующего способа производства соевого шрота с сильным запахом бобов и низким качеством соевого шрота, и имеют очень широкие перспективы применения в области глубокой переработки сои.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУХОГО СОЕВОГО КОНЦЕНТРАТА | 2013 |

|

RU2531903C2 |

| ПИЩЕВОЙ ПРОДУКТ ОСИПЕНКО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2278530C2 |

| Способ получения пищевых волокон из свекловичного жома (варианты) | 2022 |

|

RU2804537C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЕВОГО ИЗОЛИРОВАННОГО БЕЛКА | 2019 |

|

RU2709384C1 |

| СОДЕРЖАЩИЕ СОЮ ПИЩЕВЫЕ ИЗДЕЛИЯ ИЗ ДРОБЛЕНОГО ЗЕРНА | 2000 |

|

RU2267960C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛУОБЕЗЖИРЕННОЙ СОЕВОЙ МУКИ, СПОСОБ ПРОИЗВОДСТВА ТЕКСТУРИРОВАННОГО СОЕВОГО БЕЛКА, ПОЛУОБЕЗЖИРЕННАЯ СОЕВАЯ МУКА И ТЕКСТУРИРОВАННЫЙ СОЕВЫЙ БЕЛОК | 2005 |

|

RU2279809C1 |

| МЯСНОЙ ПРОДУКТ (ВАРИАНТЫ) | 2001 |

|

RU2238664C2 |

| Способ получения кормового микробиологического белка | 2018 |

|

RU2704281C1 |

| Способ и устройство для промышленного производства рапсового масла и концентрата рапсового белка из рапсового семени | 2019 |

|

RU2788094C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКА И МАСЛА ИЗ БОБОВЫХ КУЛЬТУР | 2007 |

|

RU2335917C1 |

Изобретение относится к пищевой промышленности. Способ производства низкотемпературного обезжиренного соевого шрота со слабым запахом бобов, характеризующийся тем, что осуществляют следующие стадии: просеивание примесей; соевое сырье после просеивания примесей сортируют сортировщиком цвета для удаления заплесневелых зерен и получения бобов после сортировки цвета; затем бобы сушат, доводят до влажности 6-11% для получения высушенных бобов; высушенные бобы обрабатывают мельницей для получения соевого лепестка и бобовой кожицы, а соевый лепесток обрабатывают паром при 85-90°С в течение 2-15 минут для инактивации ферментов, при этом обработка в мельнице осуществляется в газовой фазе, которая выбрана из азота, диоксида углерода или аргона; далее соевый лепесток после инактивации ферментов обрабатывают с использованием устройства для флэш-дегазации в целях удаления запаха бобов; затем соевый лоскут после обработки флэш-дегазации прокатывают для получения бобовых хлопьев, которые затем выщелачивают в органических растворителях и сушат горячим воздухом для получения сушеных бобовых хлопьев; высушенные бобовые хлопья дважды подвергают вакуумной десольватации при вакууме 60-70 кПа и температуре 70-82°С для получения обезжиренного при низкой температуре соевого шрота со слабым запахом бобов. Изобретение позволяет получить низкотемпературный соевый шрот со слабым запахом, который имеет идеальные показатели по растворимости азота, содержанию воды, слабый запах бобов и другие характеристики. 1 з.п. ф-лы, 3 ил., 1 табл.

1. Способ производства низкотемпературного обезжиренного соевого шрота со

слабым запахом бобов, характеризующийся тем, что осуществляют следующие стадии:

просеивание примесей;

соевое сырье после просеивания примесей сортируют сортировщиком цвета для удаления заплесневелых зерен и получения бобов после сортировки цвета;

затем бобы сушат, доводят до влажности 6-11% для получения высушенных бобов;

высушенные бобы обрабатывают мельницей для получения соевого лепестка и бобовой кожицы, а соевый лепесток обрабатывают паром при 85-90°С в течение 2-15 минут для инактивации ферментов, при этом обработка в мельнице осуществляется в газовой фазе, которая выбрана из азота, диоксида углерода или аргона;

далее соевый лепесток после инактивации ферментов обрабатывают с использованием устройства для флэш-дегазации в целях удаления запаха бобов;

затем соевый лоскут после обработки флэш-дегазации прокатывают для получения бобовых хлопьев, которые затем выщелачивают в органических растворителях и сушат горячим воздухом для получения сушеных бобовых хлопьев;

высушенные бобовые хлопья дважды подвергают вакуумной десольватациии при вакууме 60-70 кПа и температуре 70-82°С для получения обезжиренного при низкой температуре соевого шрота со слабым запахом бобов.

2. Способ производства низкотемпературного обезжиренного соевого шрота со слабым запахом бобов по п. 1, отличающийся тем, что толщина указанных бобовых хлопьев составляет 0,3-0,7 мм, температура сушки горячим воздухом составляет 100-110°С.

| CN 110692729 A, 17.01.2020 | |||

| CN 107321437 A, 07.11.2017 | |||

| СПОСОБ ПРОИЗВОДСТВА ПОЛНОЖИРНОЙ СОИ ИЗ СОЕВЫХ БОБОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2156584C1 |

Авторы

Даты

2025-05-07—Публикация

2021-10-09—Подача