ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к композиционным материалам на основе полиарилэфиркетонов, и может быть использовано в любых отраслях промышленности для изготовления деталей триботехнического назначения, в частности гидродинамических упорных подшипников скольжения осевых опор насосов и электродвигателей погружных скважинных центробежных и винтовых насосных агрегатов для добычи нефти.

УРОВЕНЬ ТЕХНИКИ

Известен антифрикционный композитный материал, раскрытый в RU 2463321 С1, опубл. 10.10.2012. Антифрикционный композитный материал содержит полиэфирэфиркетон (ПЭЭК) и углеводородное волокно (УВ).

Недостатком раскрытого выше технического решения является то, что состав вышеуказанного композитного материала содержит рабочую матрицу-полимер и армирующие волокна-УВ без добавок, регулирующих триботехнические и теплофизические свойства композитного материала, а так же данный композиционный материал предназначен для применения в элементах уплотнений шаровой судовой запорной арматуры и не пригоден для работы под нагрузкой в узлах скольжения в режиме сухого, смешанного трения и в смазке.

Также из уровня техники известен композитный материал, раскрытый в CN 114133697 А, опубл. 04.03.2022. Композитный материал содержит матрицу из ПЭЭК с добавками ПТФЭ, углеводородного и стекловолокна, смазки.

Недостатком раскрытого выше технического решения является пониженная прочность материала, его многокомпонентность, так же коэффициент трения и износостойкость композиционного материала зависят от качества композитной смазки, и предварительной обработки исходных составляющих композитного материала.

Наиболее близким аналогом-прототипом является композитный материал, раскрытый в CN 105440574 А, опубл. 15.12.2017., прототип. Композитный материал содержит ПЭЭК, политетрафторэтилен (ПТФЭ), медь и УВ.

Недостатком раскрытого выше технического решения является пониженные износостойкость и прочностные характеристики за счет добавки дисульфида молибдена. Кроме того, интенсивное выкрашивание рабочей поверхности композиционного материла может происходить вследствие нагружения и потери связи между составляющими композиционного материала, возникающие в особо нагруженные моменты пуска и останова. При этом, физико-механические свойства при нормальной температуре (прочность, относительное удлинение, коэффициент трения, износостойкость, коэффициент теплопроводности) данного материала в среднем ниже на 10%, чем свойства разработанного антифрикционного композиционного материала на основе полиарилэфиркетона.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является разработка состава полимерного композита на основе полиарилэфиркетона (ПАЭК), в частности полиэфирэфиркетона, для подшипников скольжения, обеспечивающего повышенную теплопроводность, пониженный коэффициент трения, повышенный показатель износостойкости в узлах трения при длительной работе при нанесении состава на поверхности трения и сохранении механических свойств (при использовании антифрикционных деталей из разработанного состава).

Технический результат, достигаемый при реализации изобретения, заключается в снижение коэффициента трения антифрикционного композиционного материала, в частности за счет содержания в композите антифрикционных добавок, работающих в условиях сухого, смешанного трения и в смазке, повышении коэффициента теплопроводности антифрикционного композиционного материала, в частности, за счет наличия в составе композиционного материала добавок с высокими показателями теплопроводности и теплоемкости.

Указанный технический результат достигается за счет того, что способ получения антифрикционного композиционного материала включает

a) перемешивание порошков ПАЭК, ПТФЭ, УВ и меди путем диспергирования взвеси компонентов в этиловом спирте с ультразвуковой обработкой в течение 3-5 мин;

b) горячее прессование при давлении 10-25 МПа и температуре 350-450°С со скоростью последующего охлаждения 2-3°С/мин.

На этапе а) дополнительно добавляют стабилизатор в виде MoS2.

Антифрикционный композиционный материал, полученный выше раскрытым способом, содержит ПАЭК, ПТФЭ, УВ и медь, при следующем соотношении компонентов, мас. %:

Антифрикционный композиционный материал дополнительно может содержать стабилизаторы, в количестве не более 5 мас. %.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение будет более понятным из описания, не имеющего ограничительного характера и приводимого со ссылками на прилагаемые чертежи, на которых изображено:

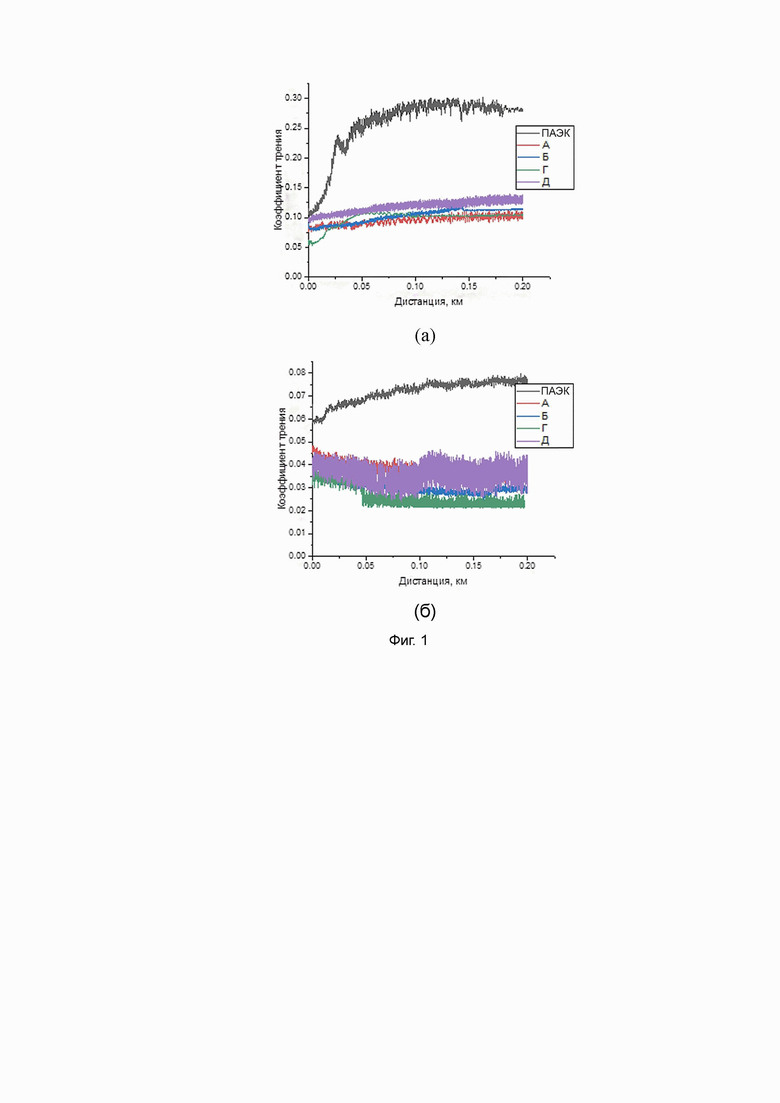

Фиг. 1 - График изменения коэффициента трения (C0F) по мере увеличения дистанции испытаний: а) сухое трение; б) в смазочной среде масла МДПН-С.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Заявленный антифрикционный композиционный материал, содержащий ПАЭК, ПТФЭ, УВ и медь (при следующем соотношении компонентов, мас. %: ПТФЭ - 5-15; УВ - 5-15; медь - 20-30; ПАЭК - остальное; получают следующим образом.

ПАЭК представляет собой полимер, выбранный из группы: полиэфирэфиркетон (ПЭЭК), полиэфиркетонкетон (ПЭКК), полиэфирэфирэфиркетон (ПЭЭЭК) или полиэфирэфиркетонекетон (ПЭЭКК)

На первом этапе осуществляют перемешивание порошков ПЭЭК (размер частиц 30-50 мкм), ПТФЭ (размер частиц 1 - 30 мкм), УВ (длиной (L) от 40 до 200 мкм и диаметром (d) от 7 до 12 мкм) и меди (размер частиц 5-30 мкм) путем диспергирования взвеси компонентов в этиловом спирте с ультразвуковой обработкой (20-80 кГц или 22 кГц) в течение 3-5 мин.

После чего для получения конечного продукта, осуществляют горячее прессование подготовленной смеси при давлении 10-25 МПа и температуре 350-450°С со скоростью последующего охлаждения 2-3°С/мин.

При необходимости дополнительно добавляют стабилизатор с размером частиц 1-50 мкм в виде MoS2.

Твердость по Шору D определяли на приборе Ilnstron 902 в соответствии с ASTM D 2240. Механические характеристики образцов заявленного антифрикционного композиционного материала определяли при разрывных испытаниях на электромеханической испытательной машине Instron 5582 при растяжении образцов в форме двойной лопатки (ГОСТ 11262-80 / ISO 178: 2010).

Испытания трибологических характеристик образцов заявленного антифрикционного композиционного материала на изнашивание проводили в двух режимах а) сухое трение и б) в смазочной среде масла МДПН-С по схеме «шар-по-диску» с использованием стального контртела при нагрузке Р=5 Н и скорости скольжения V=0.3 м/с на трибометре CSEM СН-2000 в соответствии с ASTM G99. Диаметр контртела, выполненного из стали ШХ15, составлял 6 мм. Шероховатость контртела в форме шарика из стали ШХ15 составляла Ra=0.02 мкм. Путь испытания равен 0,2 км. Скорость изнашивания определяли путем измерения объема дорожки трения с помощью контактного профилометра Alpha-Step IQ (KLA-Tencor, USA).

Для наблюдения поверхностей дорожек трения испытанных образцов использовали оптический микроскоп Neophot 2 (Carl Zeiss, Германия), (Canon EOS 550D, Canon Inc., Japan).

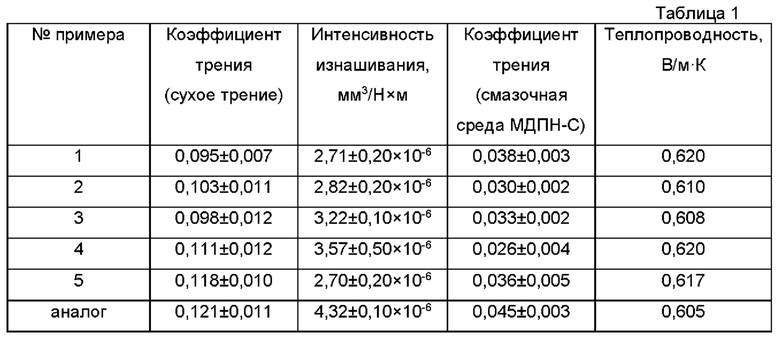

Трибологические характеристики образцов заявленного антифрикционного композиционного материала приведены в таблице 1. Для сравнения в таблице 1 приведены трибологические характеристики заявленного антифрикционного композиционного материала и его прототипа/аналога.

Графическое представление изменения коэффициента трения по мере увеличения дистанции трибоиспытаний показано на фиг. 1; для сухого трения (фиг. 1, а) и смазочной среды (фиг. 1, б). В качестве эталона рассматривали композит, раскрытый в CN 105440574 А, опубл. 15.12.2017. Образцы изготавливались на научно-производственной базе в ИФПМ СО РАН и ООО НПО «Керамет».

Теплопроводность антифрикционного слоя из композиционного материала и бронзового слоя определяли на приборе ТНВ-100 Linseis Messgeraete GmbH в соответствии с ASTM D5930. Теплопроводность полученного композиционного материала составляет 0,605 Вт/м*К.

Пример 1

Для получения заявленного антифрикционного композиционного материала перемешивание порошков полимерного связующего ПЭЭК (размер частиц 40 мкм) и наполнителей: ПТФЭ (размер частиц 20 мкм), УВ (L=50 мкм; d=9 мкм), меди (размер частиц 15 мкм) проводили путем диспергирования взвеси компонентов в этиловом спирте в ультразвуковой ванне. Обработка проводилась в течение 3 минут, при рабочей частоте генератора 22 кГц. Для перемешивания использовали указанные компоненты, в мас. %: ПАЭК - 50; УВ 40 мкм - 10; ПТФЭ - 10; Медь - 30.

После чего методом компрессионного спекания при помощи термопресса при давлении 20 МПа и температуре 400°С со скоростью последующего охлаждения 2°С/мин получают образцы композита ПЭЭК-А размером 55×50×10 мм.

Пример 2

Пример 2 отличается от примера 1 тем, что перемешивание осуществляют следующих компонентов в мас. %: ПЭЭК (размер частиц 30 мкм) - 50; УВ (L=50 мкм; d=9 мкм) - 10; ПТФЭ (размер частиц 5 мкм) - 10; медь - 30 (размер частиц 5 мкм). Получают образцы композита ПЭЭК-Б.

Пример 3

Пример 3 отличается от примера 1 тем, что перемешивание осуществляют следующих компонентов в мас. %: ПЭЭК (размер частиц 40 мкм) - 50; УВ (L=100 мкм; d=9 мкм) - 10; ПТФЭ (размер частиц 5 мкм) - 10; медь - 30 (размер частиц 15 мкм). Получают образцы композита ПЭЭК - В.

Пример 4

Пример 4 отличается от примера 1 тем, что перемешивание осуществляют следующих компонентов в мас. %: ПЭЭК (размер частиц 40 мкм) - 50; УВ (L=200 мкм; d=9 мкм) - 10; ПТФЭ (размер частиц 5 мкм) - 10; медь - 30 (размер частиц 15 мкм). Получают образцы композита ПЭЭК - Г.

Пример 5

Пример 5 отличается от примера 1 тем, что перемешивание осуществляют следующих компонентов в мас. %: ПЭЭК (размер частиц 40 мкм) - 54,5; УВ (L=200 мкм; d=9 мкм) - 10; ПТФЭ (размер частиц 5 мкм) - 10; медь - 25 (размер частиц 15 мкм); MoS2 (размер частиц 1 мкм) - 0,5. Получают образцы композита ПЭЭК - Д.

Изобретение было раскрыто выше со ссылкой на конкретный вариант его осуществления. Для специалистов могут быть очевидны и иные варианты осуществления изобретения, не меняющие его сущности, как оно раскрыто в настоящем описании. Соответственно, изобретение следует считать ограниченным по объему только нижеследующей формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный антифрикционный композит на основе полиэфирэфиркетона для медицины и способ его изготовления | 2020 |

|

RU2729653C1 |

| Полимерный композиционный материал для литья под давлением | 2024 |

|

RU2832304C1 |

| Антифрикционная полимерная композиция на основе фторопласта | 2017 |

|

RU2665429C1 |

| ВЫСОКОЭФФЕКТИВНАЯ, ВЫСОКОТЕМПЕРАТУРНАЯ ЛЕГКАЯ ПЛЕНКА, ЛЕНТА ИЛИ КОЖУХ ДЛЯ ИЗОЛЯЦИИ ПРОВОДОВ | 2010 |

|

RU2526683C2 |

| Полимерный материал триботехнического назначения | 2017 |

|

RU2664129C1 |

| ПОЛИМЕРНЫЙ МАТЕРИАЛ ТРИБОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ НА ОСНОВЕ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2018 |

|

RU2675520C1 |

| КОМПОЗИЦИОННЫЙ ТЕРМОСТОЙКИЙ ТРИБОТЕХНИЧЕСКИЙ МАТЕРИАЛ | 2004 |

|

RU2268273C1 |

| ПОДШИПНИКОВЫЙ ЭЛЕМЕНТ | 2006 |

|

RU2329415C2 |

| НАНОКОМПОЗИЦИОННЫЙ АНТИФРИКЦИОННЫЙ И УПЛОТНИТЕЛЬНЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2011 |

|

RU2467034C1 |

| АНТИФРИКЦИОННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2460742C2 |

Изобретение относится к композиционным материалам на основе полиарилэфиркетонов и может быть использовано в любых отраслях промышленности для изготовления деталей триботехнического назначения, в частности гидродинамических упорных подшипников скольжения осевых опор насосов и электродвигателей погружных скважинных центробежных и винтовых насосных агрегатов для добычи нефти. Способ получения антифрикционного композиционного материала включает следующие этапы: перемешивание порошков полиарилэфиркетона, политетрафторэтилена, углеродного волокна и меди путем диспергирования взвеси компонентов в этиловом спирте с ультразвуковой обработкой в течение 3-5 мин; горячее прессование при давлении 10-25 МПа и температуре 350-450°С со скоростью последующего охлаждения 2-3°С/мин. Предложенный подход обеспечивает получение состава антифрикционного композиционного материала с низким коэффициентом трения и повышенным показателем/коэффициентом теплопроводности для деталей трибологического назначения. 2 н. и 2 з.п. ф-лы, 1 ил., 1 табл., 5 пр.

1. Способ получения антифрикционного композиционного материала, включающий следующие этапы:

a) перемешивание порошков полиарилэфиркетона, политетрафторэтилена, углеродного волокна и меди путем диспергирования взвеси компонентов в этиловом спирте с ультразвуковой обработкой в течение 3-5 мин;

b) горячее прессование при давлении 15-20 МПа и температуре 350-450°С со скоростью последующего охлаждения 2-3°С/мин.

2. Способ по п. 1, отличающийся тем, что на этапе а) дополнительно добавляют стабилизатор в виде MoS2 в количестве не более 5 мас.%.

3. Антифрикционный композиционный материал, полученный способом по п. 1 и содержащий полиарилэфиркетон, политетрафторэтилен, углеродное волокно и медь при следующем соотношении компонентов, мас.%:

4. Материал по п. 3, отличающийся тем, что дополнительно содержит стабилизатор в виде MOS2 в количестве не более 5 мас.%.

| CN 105440574 A, 30.03.2016 | |||

| CN 114133697 A, 04.03.2022 | |||

| АНТИФРИКЦИОННЫЙ КОМПОЗИТНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ УПЛОТНЕНИЙ СУДОВОЙ АРМАТУРЫ | 2011 |

|

RU2463321C1 |

Авторы

Даты

2025-05-16—Публикация

2024-10-15—Подача