Изобретение относится к антифрикционным композитным материалам на основе термопластичных полимеров и может использоваться в различных отраслях промышленности при изготовлении высоконапряженных узлов трения, в частности элементов уплотнений шаровой судовой запорной арматуры.

Известны антифрикционные полимерные композиционные материалы на основе политетрафторэтилена (Машков Ю.К., Полещенко К.Н, Поворознюк С.Н., Орлов П.В. Трение и модифицирование материалов трибосистем. - М.: Наука, 2000. - 280 с.), содержащие в качестве компонентов порошки кокса (Ф4К20), дисульфида молибдена (Ф4М15), стекловолокно (Ф4С15), кокс и дисульфид молибдена (Ф4К15М5). Предел прочности этих материалов находится в диапазоне 11-16 МПа.

Известен антифрикционный композиционный материал (А.С.№1812190, МПК C08J 5/16), который содержит, мас.%: политетрафторэтилен 80-82; дисульфид молибдена 1-3; порошок оловянно-свинцовистой бронзы 5-12 и углеродный наполнитель 5-12. Углеродный наполнитель представляет собой углеродное волокно длиной 0,05-0,50 мм, полученное из выдержанного в течение не менее 48 часов в жидком фреоне карбонизированного углеволокнистого материала, высушенного и измельченного в присутствии порошка политетрафторэтилена до волокон указанной длины. Предел прочности этого материала при растяжении 22-24 МПа, скорость изнашивания при трении по стальному контртелу без смазки составляет 0,065-0,068 мг/ч при скорости скольжения 1 м/с, контактном давлении 3 МПа.

Наиболее близким к заявляемому композитному материалу и принятый за прототип выбран материал Графелон-20М по ТУ 2224-026-21065073-2003, используемый в настоящее время в качестве материала уплотнения в узлах шаровой судовой арматуры. Графелон-20М представляет собой ароматический полиамид фенилон-С2 - 80% с армирующим наполнителем из измельченного волокна углеродной ткани марки ТГН-2М - 20%. Однако материал Графелон-20М имеет достаточно большое водопоглощение, приводящее к изменениям геометрических размеров запорного узла и недостаточно высокие физико-механические свойства.

Задачей настоящего изобретения является создание антифрикционного материала, обеспечивающего несущую способность узла трения в диапазоне от 0,8 до 4,0 МПа при скорости скольжения от 12 м/с до 0,5 м/с, водопоглощение - не более 2%, прочность при сжатии не менее 250 МПа, разрушающее напряжение при статическом изгибе не менее 160 МПа, ударная вязкость - не менее 21 кДж/м2.

Техническим результатом изобретения, обеспечивающим решение поставленной задачи, является улучшение антифрикционных свойств композитного материала, в частности увеличение прочности при сжатии материала, разрушающего напряжения при изгибе, уменьшение коэффициента трения и водопоглощения.

Технический результат достигается за счет использования заявляемого изобретения - антифрикционного композитного материала, представляющего собой ароматический частично-кристаллический линейный полимер полиэфирэфиркетон (PEEK) 450PF с армирующим наполнителем из измельченного волокна углеродной ткани Урал Т-22 с химической обработкой ГОСТ 28005-88 (УТА).

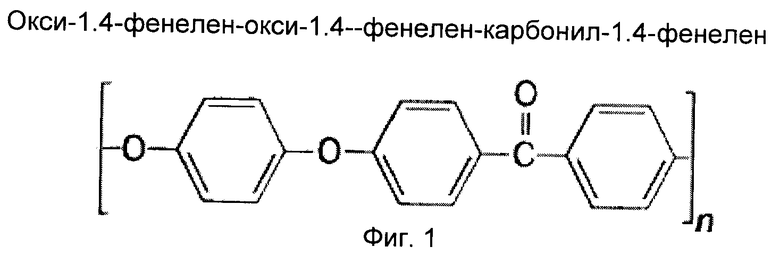

Полиэфирэфиркетоны представляют собой ароматические полимеры (полиарилены), молекулярные цепи которых построены из фениленовых циклов, карбонильных групп и атомов кислорода (фиг.1)* (* Литература. 1. И.П.Лосев, Е.Б.Тростянская. Химия синтетических полимеров, издание третье, 1971 г. 2. A.X.Шаов, А.М.Хараев, А.К.Микитаев, А.З.Карданов, З.С.Хасбулатова. Пластические массы, 1990, №11. 3. И.А.Барвинский, И.Е.Барвинская. Справочник по литьевым термопластичным материалам).

Антифрикционный композитный материал содержит следующее соотношение компонентов, мас.%: полиэфирэфиркетон (PEEK) 450PF с дисперсностью 95-110 мкм и насыпной плотностью 0,6 г/см3 - 65-70% и измельченная углеродная ткань Урал Т-22 (УТА) со следующими характеристиками: разрывная нагрузка - 1428 Н (по основе), 1071 Н (по утку) и с поверхностной плотностью 335 г/м2 - 30-35%.

Для получения заявленного антифрикционного материала его компоненты смешивали в диспергаторе, таблетировали и сушили для удаления избыточной влаги при температуре не менее 120°С в течение 12 часов.

Затем таблетированный антифрикционный материал из сушильного шкафа закладывали в пресс-форму, предварительно нагретую до 340°С.

После закладки антифрикционного материала температуру пресс-формы увеличивали до 390-400°С без подачи давления, по достижении заданной температуры подавали давление, равное 20 кг/см2. Время выдержки составляло 10 минут на каждый 1 см3 получаемого изделия.

Предварительное охлаждение производили вместе с плитами пресса до температуры 340°С с поддержанием удерживающего давления (20 кг/см2), по достижении этой температуры давление увеличивали до 140 кг/см2 и поддерживали скорость охлаждения 1,5°С в минуту. После чего выполняли распрессовку на прессовом оборудовании.

Заявленный антифрикционный материал может быть использован при изготовлении высоконапряженных узлов трения различного назначения и формирования на его основе элементов уплотнений шаровой запорной арматуры с запрессовкой непосредственно в кольцевые полости металлических заготовок или без запрессовки методом горячего прессования материала.

Оценку свойств полученного антифрикционного композитного материала производили по следующим параметрам:

- плотность согласно ГОСТ 15139 определялась на образцах в форме прямого круглого цилиндра с диаметром 30 мм и высотой 50 мм весовым методом;

- водопоглощение по ГОСТ 4650 определялось на образцах в виде параллелепипеда с квадратным основанием, сторона основания - 50 мм, высота - 3 мм;

- разрушающее напряжение при сжатии ГОСТ 4651 определялось на образцах в виде параллелепипеда с квадратным основанием, сторона основания -10 мм, высота 15 мм;

- разрушающее напряжение при изгибе ГОСТ 4648 определялось на образцах в форме бруска прямоугольного сечения толщиной 7±0,5 мм, шириной 10±0,5 мм и длиной 140±2 мм;

- твердость по ГОСТ 4670 определялась на образцах в виде параллелепипеда с квадратным основанием, сторона основания -140 мм, высота - 7 мм;

- ударная вязкость по ГОСТ 4647 определялась на образцах в форме бруска прямоугольного сечения, толщиной 4±0,2 мм, шириной 6±0,2 мм и длиной 50±1 мм.

Для проведения триботехнических испытаний были изготовлены образцы в виде дисков из антифрикционного материала диаметром 30 мм и толщиной 10 мм. В качестве контртел использовались ролики из стали 20Х13 диаметром 50 мм и толщиной 10 мм.

Испытания проводились в чистой водопроводной воде, а также в агрессивной среде - синтетической морской воде, содержащей 7% механических примесей - глины с песком. Фракция песка - до 100 мкм.

Результаты испытаний полученного антифрикционного композитного материала, а также свойства прототипа указаны в сравнительной таблице.

щение при 20°С, %

Из результатов испытаний видно, что полученный материал обеспечивает решение поставленной задачи.

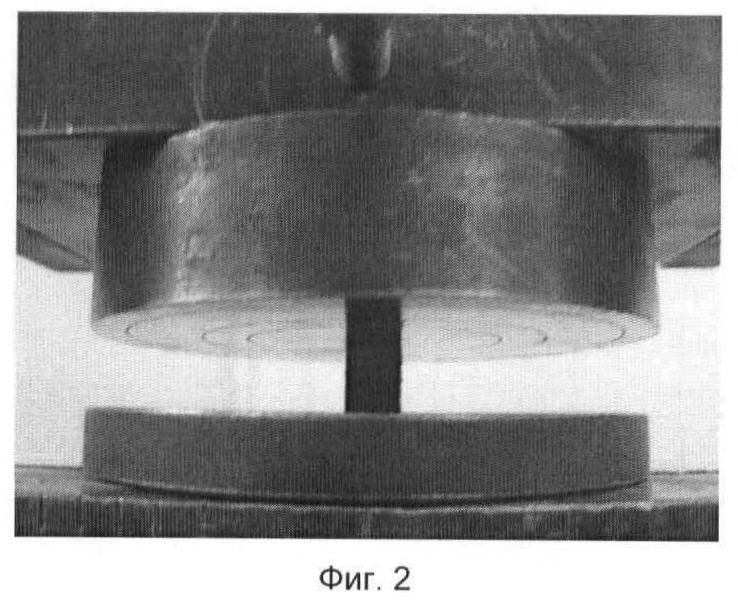

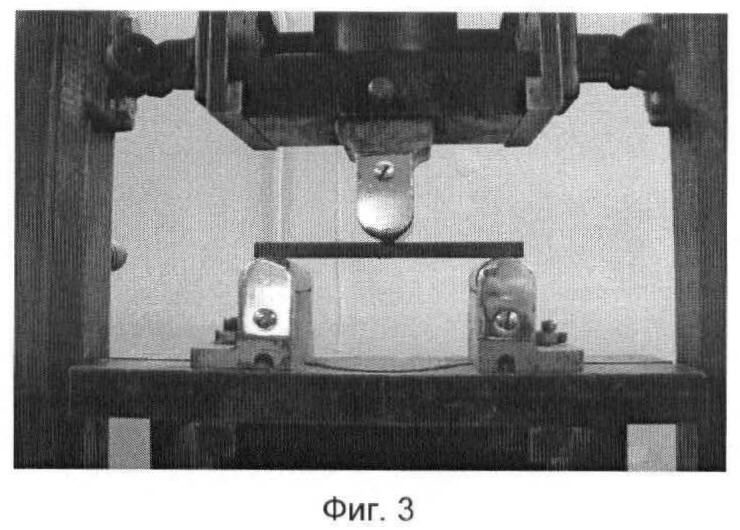

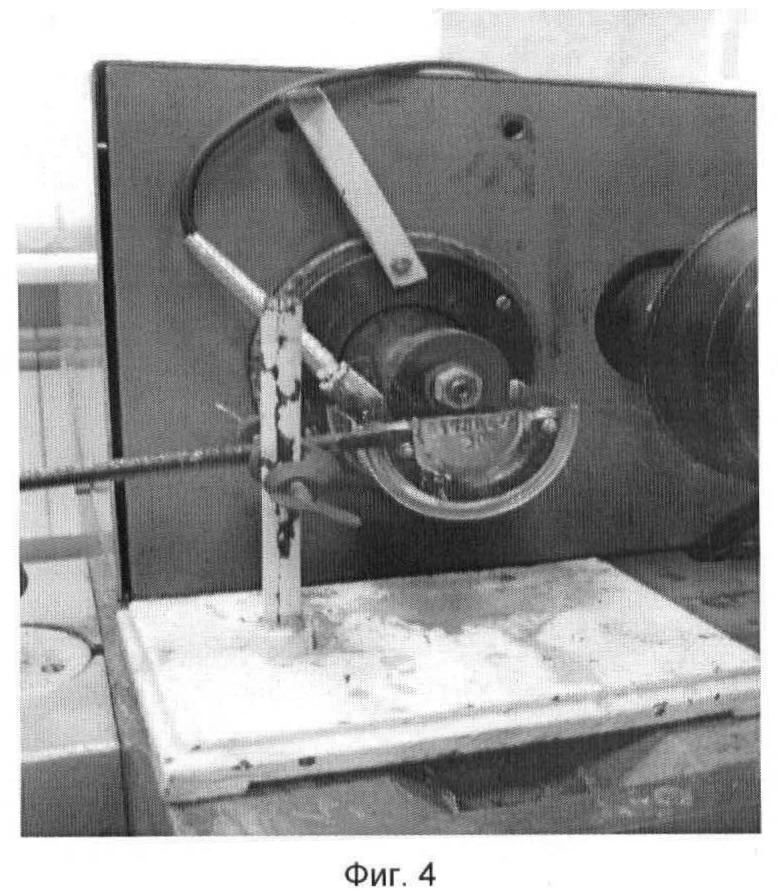

Описание испытаний заявленного композитного материала дополнено следующими фотографиями:

фиг.2 - экспериментальный образец материала в приспособлении универсальной испытательной машины ЦДМ-10;

фиг.3 - экспериментальный образец материала на опорах универсальной испытательной машины ЦДМ-10;

фиг.4 - экспериментальный образец материала, установленный в ванну с СОЖ;

фиг.5 - универсальная машина трения 2070 СМТ-1.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИФРИКЦИОННЫЙ КОМПОЗИТНЫЙ МАТЕРИАЛ ДЛЯ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ СУДОВЫХ ВАЛОПРОВОДОВ И ГРЕБНЫХ ВАЛОВ | 2013 |

|

RU2554182C1 |

| Способ нанесения антифрикционного материала на основе полиэфирэфиркетона на стальную подложку | 2018 |

|

RU2699609C1 |

| Высокопрочный антифрикционный композит на основе полиэфирэфиркетона для медицины и способ его изготовления | 2020 |

|

RU2729653C1 |

| Высокопрочный антифрикционный электроизоляционный полимерный композиционный материал на основе гибридных тканей | 2023 |

|

RU2823387C1 |

| Антифрикционный композиционный материал и способ его изготовления | 2024 |

|

RU2840085C1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2153107C1 |

| Полимерный композиционный материал для литья под давлением | 2024 |

|

RU2832304C1 |

| Способ получения аппрета, аппретированный полиэфирэфиркетонный композит и способ его получения | 2020 |

|

RU2769396C1 |

| АНТИФРИКЦИОННАЯ ДИЭЛЕКТРИЧЕСКАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2395534C1 |

| Рукав с наноматериалами (варианты) | 2021 |

|

RU2774496C1 |

Изобретение относится к антифрикционным композитным материалам на основе термопластичных полимеров и может использоваться при изготовлении высоконапряженных узлов трения, в частности элементов уплотнений шаровой судовой запорной арматуры. Материал состоит (мас.%) из ароматического частично-кристаллического линейного полимера полиэфирэфиркетона (PEEK) 450PF с армирующим наполнителем из измельченного волокна углеродной ткани Урал Т-22 - 30-35. Изобретение позволяет обеспечить несущую способность узла трения в диапазоне от 0,8 до 4,0 МПа при скорости скольжения от 12 м/с до 0,5 м/с, водопоглощение - не более 2%, прочность при сжатии не менее 250 МПа, разрушающее напряжение при статическом изгибе не менее 160 МПа, ударная вязкость - не менее 21 кДж/м2. 5 ил., 1 табл., 2 пр.

Антифрикционный композитный материал для изготовления элементов уплотнений судовой арматуры, состоящий из матрицы, для которой используют ароматический полимер, и армирующего наполнителя в виде измельченного волокна углеродной ткани, отличающийся тем, что в качестве ароматического полимера применяют ароматический частично-кристаллический линейный полимер - полиэфирэфиркетон (PEEK) марки 450PF, а в качестве армирующего наполнителя - измельченную углеродную ткань марки Урал Т-22, при этом композиция материала содержит следующее соотношение компонентов, мас.%:

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ АЗОТА ПО КЬЕЛЬДАЛЮ | 1925 |

|

SU6722A1 |

| ШАРНИРНЫЙ ПОДШИПНИК | 2000 |

|

RU2186267C2 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2008 |

|

RU2376327C1 |

| Способ наполнения баллонов высокого давления | 1978 |

|

SU783532A1 |

Авторы

Даты

2012-10-10—Публикация

2011-04-01—Подача