ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к полимерным композициям на основе ароматических полиамидов и ультрадисперсных минеральных наполнителей и может быть использовано для изготовления деталей и узлов триботехнического назначения в машиностроительной, авиационной и автомобильной и других отраслей промышленности.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Известен [GB1101871 (A) - 1968-01-31Plastic materials, particularly for bearings and similar machine elements, and method of its manufacture], в котором раскрыта композиция, содержащая дискретные частицы среднего размера от 0,01 до 3,0 мм полиолефина с молекулярной массой выше 500000, диспергированного в непрерывной фазе синтетического пластика с более высокой температурой плавления, чем у полиолефина. Для сохранения размера частиц смешивание расплава должно осуществляться в таких условиях, чтобы вязкость расплава полиолефина была выше, чем у другого материала. Единственными указанными пластмассами являются полиамиды и полиацетали. В примере 1 18 % полиэтилена (молекулярная масса 1 200 000, размер частиц от 0,03 до 0,5 мм) вводят в нейлон 6 (молекулярная масса 70 000) с 0,3 % трис(полиоксиэтилен)сорбитанмонолаурата для улучшения адгезии, а в примере 2 5 % полиэтилена (молекулярная масса 70 000). 1000000, размер частиц от 0,04 до 0,2 мм) вводят в полиоксиметилен (т.пл. 175oC, вязкость 35000, при 202oC). Также указано, что композиции могут быть получены путем включения полиолефина в анионно-полимеризующийся лактам. Утверждается, что они полезны для подшипников и шестерен.

Алифатические полиамиды типа полиамида 6 обладают высоким водопоглощением, и в условиях, к примеру, обводнения смазки в подшипниковом узле могут потерять размерную стабильность, а также подвергаются размягчению при температуре 160-180 С. Такая температура в буксовом узле может создаваться при аварийных режимах работы и как следствие вести к быстрому выходу подшипника из строя. Аналогичным образом ведут себя и материалы на основе полиацеталя. К тому же неармированный материал не может воспринимать повышенные нагрузки, обладает меньшей прочностью на разрыв и ударной вязкостью. Также при смешении таких различных материалов как полиамиды и полиолефины, как правило, требуется применение компатибилизаторов для гомогенизации расплава.

Известен [JPH0570678 (A) ― 1993-03-23 RESIN COMPOSITION FOR SLIDING MEMBER], в котором раскрыта полимерная композиция для элементов скольжения, которую получают путем смешивания 100 мас.ч. термопластичной смолы, выбранной из числа полиамидов, полиацеталей, сложных полиэфиров, поликарбонатов и т.д., с 0,1-20 мас.ч. простого полиэфира или сополимера на основе простого полиэфира (предпочтительно статистический сополимер тетрагидрофурана/оксида пропилена), имеющего >=10 град. C, предпочтительно <=0 град. C температуру плавления и >=500, предпочтительно >=1000 среднюю молекулярную массу и, при необходимости, пластификатора, антиоксиданта, стабилизатора устойчивости к атмосферным воздействиям, пигмент и т. д., и перемешивания полученной смеси в расплаве с помощью экструдера. Используемые в изобретении полиамиды, включают нейлон 6, нейлон 66, нейлон 610, нейлон 9, нейлон 11, нейлон 12, нейлон 6/66, нейлон 66/610, нейлон 6/11 или мономеры вышеуказанных нейлонов или смесь этих полимеров. В описании отмечено, что композиция имеет низкий коэффициент трения и превосходную стойкость к истиранию и используется в качестве материалов для подшипников, зубчатых колес, ремней, цепей, материалов для покрытия проводов и т. д.

Однако, изделия, полученные из такой композиции, как считают авторы настоящего изобретения, не могут быть использованы при повышенных температурных режимах эксплуатации.

Известен [EA007560 (B1) - 2006-12-29 POLYAMIDE NANOMATERIAL], в котором раскрыт состав полиамидного наноматериала, включающего алифатический полиамид и модифицированную добавку, смеси исходных и функционализированных полиолефинов с массовым соотношением от 1:13 до 15:1 и нанодисперсного глинистого минерала. Дополнительное улучшение эксплуатационных свойств полиамидного наноматериала достигается введением в него волокнистого и (или) минерального наполнителя, а также стабилизатора термокислотной деструкции полиамида и полиолефина.

К недостаткам материала также можно отнести значительно незначительный верхний предел температурной работоспособности, а также, прочности, за счет введения полиолефинов и минеральных наполнителей. К тому же обладает характерными недостатками алифатических полиамидов – высоким влагопоглощением.

Известен [RU 2130470 C1, опубл. 20.05.1999], в котором описывается полимерная композиция, содержащая в своем составе алифатический полиамид-6 (ОСТ 6-060-9-85), углеволокнистый наполнитель, представляющий собой крученое низкомодульное углеродное волокно на основе гидратцеллюлозы УВИСН-22, и неполярный полиэтилен со степенью кристалличности 0,96 - 0,98 и массовой плотностью 0,95 -1,0 г/см3 при следующем соотношении компонентов, мас.ч.: алифатический полиамид или полипропилен 59,5 - 80,75; углеродное волокно 10,5 - 14,25; указанный полиэтилен 5,0 - 30,0. Технический результат - создание композиционного материала с улучшенными антифрикционными свойствами для изделий, работающих в условиях сухого трения, при сохранении требуемых физико-механических характеристик.

Обладает характерными недостатками алифатических полиамидов – высоким влагопоглощением и низкими относительно полуароматических полиамидов показателями температурной работоспособности и механической прочности.

Известен [RU 2067597 C1― 1996-10-10], в котором раскрыта полимерная композиция, включающая алифатический полиамид или полипропилен, низкомодульное углеродное волокно и высокомодульное волокно, при этом в качестве низкомодульного углеродного волокна содержит углеродное волокно на основе гидратцеллюлозы линейной плотности 205 -520 текс, с круткой 100 - 180 кр./м, характеризующееся следующей структурой - параметром ориентации кристаллита, равным 0,5 - 0,8, межплоскостным расстоянием между углеродными слоями 0,34 - 0,35 нм, соотношением ширины к высоте кристаллита 1,0 - 4,0, а в качестве высокомодульного кристаллического волокна композиция содержит некрученое углеродное волокно на основе полиакрилонитрила плотностью 130 - 410 текс, характеризующееся параметром ориентации кристаллита 0,2 - 0,5, межплоскостным расстоянием между углеродными слоями 0,36 - 0,39 нм и соотношением ширины к высоте кристаллита, равным 1,5 - 2,0.

Обладает характерными недостатками алифатических полиамидов – высоким влагопоглощением. Также имеет меньшую температуру длительной работоспособности.

Известен [RU 2522106 C1, опубл.: 10.07.2014], в котором предложен композиционный полимерный антифрикционный материал на основе полиамида, содержащий в качестве волокнистого наполнителя углеродное волокно или смесь углеродного волокна со стекловолокном, при этом композиционный полимерный антифрикционный материал дополнительно содержит хаотично расположенные углеродные нанотрубки в виде однослойных, или многослойных с количеством слоев от 2 до 70 или вложенных друг в друга свернутых в трубку графитовых плоскостей с количеством слоев от 2 до 70, при этом внешний диаметр углеродных нанотрубок выбран от 0,1 до 100 нм, а их длина от 1 до 70 мкм, при этом в качестве полиамида основы композиционного полимерного антифрикционного материала используют полиамид 6, или Капролон B, или Эрталон, содержание стекловолокна в его смеси с углеродным волокном волокнистого наполнителя композиционного полимерного антифрикционного материала выбрано от 3,48 до 10,5 мас.%.

Вышеописанный композиционный материал обладает всеми характерными недостатками матрицы на основе полиамида-6, при этом использованы дорогостоящие нанотрубки, а как показывает практика, при их добавлении в незначительных количествах повышаются только антистатические свойства материала и не происходит существенного изменения триботехническиех характеристик материала.

Известен [GB1088728 (A) - 1967-10-25 Compositions suitable for use as bearing materials], в котором описаны композиции, пригодные для использования в качестве подшипниковых материалов, включающие (1) ароматический полиимид или предшественник такого полиимида, или и тот, и другой, имеющие однородно диспергированную в нем (2) галоидоуглеродную смолу, и (3) полиамид, который представляет собой полиамид линейной конденсации алифатической двухосновной кислоты, содержащей от 4 до 18 атомов углерода, и алкилендиамина, содержащий от 2 до 10 атомов углерода, или ароматический полиамид. Композиции могут быть приготовлены путем смешивания, по меньшей мере, одного диамина формулы H2N-R1-NH2 с по меньшей мере с одним диангидридом тетракарбоновой кислоты в растворителе по меньшей мере для одного из этих реагентов с образованием полиамидокислоты и смешивания с полиамидокислотой необходимого количества галоидоуглеродной смолы и полиамида. Затем полиамидокислота может быть превращена в полиимид под действием тепла или под действием ангидрида низшей (C1-4) жирной кислоты или ангидрида ароматической одноосновной кислоты, предпочтительно в сочетании с третичным амином. Соответственно, 55-80 частей ароматического полиимида или 60-87,5 частей его предшественника полиамидокислоты смешивают с 20-40 частями галоидоуглеродной смолы и 1-15 частями полиамида по весу.

Известен [RU2329415 (C2) - 2008-07-20], в котором заявлен подшипниковый элемент с металлическим опорным телом, расположенным на нем слоем подшипникового металла, а также с расположенным поверх него слоем полимера, причем слой полимера включает в себя полиамидимидную смолу, дисульфид молибдена (MoS2) и графит. Подшипниковый элемент образован из металлического опорного тела, слоя металла, расположенного на опорном теле, слоя полимера расположенного поверх слоя металла, и также при необходимости другими слоями, расположенными между слоем металла и слоем полимера. Слой полимера включает в себя полиамидимидную смолу, дисульфид молибдена (MoS2) и графит. Причем доля полиамидимидной смолы выбрана из области с нижней границей 23,08 мас.% и верхней границей 35,78 мас.%, доля MoS2 выбрана из области с нижней границей 40,37 мас.% и верхней границей 48,08 мас.%, а доля графита выбрана из области с нижней границей 23,85 мас.% и верхней границей 28,85 мас.%..

К недостаткам двух вышеописанных аналогов можно отнести то, что хотя полиимиды обладают прекрасными свойствами с точки зрения износостойкости и температурной работоспособности, однако, они чувствительны к воздействию влаги и деградируют даже в слабощелочной среде, также они значительно (на порядок) дороже ароматического полиамида (ППА 20$ за кг. ПАИ 80-100 $ за кг.)

Известен [RU 2383569 C2, опубликовано: 10.03.2010], в котором раскрыта полимерная композиция на основе ароматических полиамидов и ультрадисперсных минеральных наполнителей. Полимерная композиция, согласно изобретению, представляет собой ароматический полиамид фенилон С-2 и ультрадисперсный наполнитель. В качестве ультрадисперсного наполнителя используются многослойные углеродные нанотрубки «Таунит». Соотношение компонентов: многослойные нанотрубки - 3-10%, фенилон С-2 - 90-97%.

Углеродные нанотрубки дорогие, а также их введение не способствует значительному повышению антифрикционных свойств и абразивостойкости.

Известен [RU 2441787 С1, опубл. 10.02.2012], в котором описана втулка рычажной тормозной системы рельсового транспорта, выполненная из композиционного материала, содержащего в качестве волокнистого наполнителя стекловолокно и/или углеродное волокно, в качестве антиадгезива - дисульфид молибдена, в качестве связующего - полиамид при следующем соотношении компонентов, мас.%:

Стекловолокно 10-30

Углеродное волокно 5-15

Дисульфид молибдена 0,5-4,0

Полиамид Остальное

Дополнительным эффектом при изготовлении предлагаемой втулки является резкое увеличение производительности труда, так как процесс изготовления сводится к литью под давлением в литьевой машине из композиционного материала ПЦ-10, который готовят простым перемешиванием компонентов, представляющих собой гранулы.

К недостаткам известного, можно отнести отсутствие в смеси антиоксидантов. К тому же не указан тип используемых полиамидов. Режимы переработки, связанные с термическими и реологическими характеристиками, алифатических полиамидов и компонентный состав (к примеру, тип замасливателя на волокнистом наполнителе) значительно отличаются и, следовательно, не подходят для производства подобных составов на основе полуароматических полиамидов.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей изобретения является разработка состава полимерного композиционного материала на основе матрицы из термопластичных полуароматических полиамидов, удовлетворяющего условиям переработки его методом литья под давлением для изготовления деталей и узлов триботехнического назначения.

Технический результат – сохранение эксплуатационных качеств разработанного материала при воздействии рабочих температур до 280 °С, при воздействии динамических и статических нагрузок, влаги, химических сред, в условиях повышенного трения и абразивного износа.

Поставленная задача решается тем, что предлагаемый полимерный композиционный материал для литья под давлением (первый вариант), содержит полимерную матрицу, на основе полуароматического полиамида, или смеси полуароматического и алифатического полиамидов при их массовом соотношении 1:(0,4-0,85), армирующий наполнитель, антифрикционную добавку (модификатор) и в качестве термостабилизатора комплекс первичных и вторичных антиоксидантов, при следующем соотношении компонентов, масс. %:

армирующий наполнитель – 15-50,

антифрикционная добавка – 0,5-16,

комплекс первичных и

вторичных антиоксидантов – 0,05 -1,

полимерная матрица – остальное,

причем в качестве армирующего наполнителя используют рубленное углеродное волокно с диаметром нити 5-8 мкм, длиной волокон 3-12 мм или рубленное стеклянное волокно с диаметром нити 7-13 мкм, предпочтительно 7-10 мкм, и длиной волокон 3-4,5мм.

Предпочтительно, что полимерная матрица образована полуароматическими полиамидами ПФА (полифталамиды) или их смеси с такими алифатическими полиамидами такими как ПА6, ПА 66.

Кроме того антифрикционный модификатор, выбран из группы, состоящей из: дисульфида молибдена MoS2, дисульфида молибдена MoS2 и графита, при их предпочтительном массовом соотношении 1:5, фторопласта ПТФЭ, силиконового или перфторполиэфирного масла (жидкости ПЭФ) или их смеси.

Предпочтительно, что в качестве первичных антиоксидантов он содержит 3,5-бис(1,1-диметилэтил)-4-гидроксибензолпропионовая кислота (CAS 6683-19-8, АО 1010) - или N,N'-бис(3-(3,5-дитретбутил-4-гидроксифенил)пропионил) гександиамин (CAS 23128-74-7, АО 1098) или Бис(2,4-дикумилфенил)пентаэритритдифосфат (CAS 26741-53-7, АО 9228)

А в качестве вторичного антиоксиданта предпочтительно он содержит тридекилфосфит (CAS 31570-04-4 АО 168) или этилен-бис (оксиэтилен)бис[β-(3-трет-бутил-4-гидрокси-5-метилфенил)пропионат] или триэтиленгликольбис-β-(3-трет-бутил-4-гидрокси-5-метилфенил)пропионат (CAS 36443-68-2, АО 245) или смесь АО 245 с АО 168.

Кроме того, полимерный композиционный материал по варианту 1 представляет собой цилиндрические гранулы диаметром от 2 до 5 мм в диаметре, длиной от 3 до 6 мм, предназначенные преимущественно для производства изделий методом литья под давлением на термопластавтоматах, или компрессионным формованием или экструзией.

Поставленная задача решается тем, что предлагаемый полимерный композиционный материал для литья под давлением (второй вариант), содержит полимерную матрицу, на основе полуароматического полиамида, или смеси полуароматического и алифатического полиамидов при их массовом соотношении при их массовом соотношении 1:(0,4-0,85), армирующий наполнитель, антифрикционную добавку (модификатор) и в качестве термостабилизатора комплекс первичных и вторичных антиоксидантов, при следующем соотношении компонентов, масс. %:

армирующий наполнитель – 15-50,

антифрикционная добавка – 0,5-16,

комплекс первичных и

вторичных антиоксидантов – 0,05 -1,

полимерная матрица – остальное,

причем в качестве армирующего наполнителя используют непрерывное углеродное волокно (ровинг) с диаметром нити 5-8 мкм, предпочтительно 7 мкм, или непрерывное стеклянное волокно (ровинг) с диаметром нити 7-13 мкм, предпочтительно 7-10 мкм.

Предпочтительно, что полимерная матрица образована полуароматическими полиамидами ПФА (полифталамиды) или их смеси с такими алифатическими полиамидами такими как ПА6, ПА 66.

Кроме того антифрикционный модификатор, выбран из группы, состоящей из: дисульфида молибдена MoS2, дисульфида молибдена MoS2 и графита, при их предпочтительном массовом соотношении 1:5, фторопласта ПТФЭ, силиконового или перфторполиэфирного масла (жидкости ПЭФ) или их смеси.

Предпочтительно, что в качестве первичных антиоксидантов он содержит 3,5-бис(1,1-диметилэтил)-4-гидроксибензолпропионовая кислота (CAS 6683-19-8, АО 1010) - или N,N'-бис(3-(3,5-дитретбутил-4-гидроксифенил)пропионил) гександиамин (CAS 23128-74-7, АО 1098) или Бис(2,4-дикумилфенил)пентаэритритдифосфат (CAS 26741-53-7, АО 9228)

А в качестве вторичного антиоксиданта предпочтительно он содержит тридекилфосфит (CAS 31570-04-4 АО 168) или этилен-бис (оксиэтилен)бис[β-(3-трет-бутил-4-гидрокси-5-метилфенил)пропионат] или триэтиленгликольбис-β-(3-трет-бутил-4-гидрокси-5-метилфенил)пропионат (CAS 36443-68-2, АО 245) или смесь АО 245 с АО 168.

Кроме того полимерный композиционный материал по варианту 2 представляет собой цилиндрические гранулы диаметром от 2 до 5 мм в диаметре, длиной от 10 до 20 мм, предпочтительно 10-12 мм, предназначенные преимущественно для производства изделий методом литья под давлением на термопластавтоматах, или компрессионным формованием или экструзией.

Поставленная задача решается также тем, что способ получения полимерного композиционного материала (второй вариант) осуществляют путем экструзионно-пултрузионного компаундирования, в котором сначала смесь компонентов, исключая армирующий наполнитель, перемешивают при заданных температурных значениях в экструдере, а затем пропитывают армирующий наполнитель, в качестве которого используют непрерывное углеродное волокно (ровинг) с диаметром нити 5-8 мкм., предпочтительно 7 мкм, или непрерывное стеклянное волокно (ровинг) с диаметром нити 7-13 мкм, предпочтительно 7-10 мкм, путем его протягивания через полученный из экструдера полимерный расплав, далее пропитанные армирующие волокна калибруют, протягивают и осуществляют их грануляцию с получением гранул цилиндрической формы диаметром от 2 до 5 мм, длиной от 10 до 20 мм, предпочтительно 10-12 мм, содержащих наполнитель с увеличенной длиной элементарных нитей до 20 мм, в зависимости от настроек измельчения гранулятора, которые в структуре материала однонаправленно ориентированы параллельно оси симметрии гранул цилиндрической формы.

Кроме того протяжку предварительно пропущенных через узел пропитки и калибратор армирующих волокон осуществляют одновременно с подачей смеси, причем скорость протяжки зависит от вязкости расплава, конструктивной длины узла пропитки и, может составлять, от 1 до 6 м/мин.

Способ изготовления такого композита позволяет получать гранулы с более высокой степенью наполнения до 60%, а также увеличивать длину элементарных нитей в структуре материала до 20 мм.

Структурно предлагаемый в настоящем изобретении композиционный материал представляет собой дисперсно-армированный композит, состав которого содержит четыре или более компонентов, равномерно диспергированных в термопластичной полимерной матрице (путем компаундирования в расплаве)

Состав дисперсно-армированного полимерного композиционного материала:

1) Полимерная матрица на основе полуароматического полиамида – объемная материальная фаза, которая в полимеризованном состоянии отвечает за неизменность формы изделия и передачу эксплуатационных воздействий на упрочняющие элементы и устойчивость к влиянию внешних факторов, как правило химического или теплофизического свойства. Состоит из высокомолекулярного органического термопластичного соединения. Обеспечивает заданную температурную стойкость, прочность, жесткость, сопротивление ударным нагрузкам, а также перерабатываемость методом литья под давлением.

2) Армирующие волокна: рубленное стеклянное и углеродное волокно, дискретные элементы, равномерно распределенные (диспергированы) в полимерной матрице, выполняют упрочняющую функцию. Непрерывное стеклянное и углеродное волокно в виде ровинга, пропитанные полимерным связующим, однонаправленно ориентированные в грануле, также выполняют упрочняющую функцию.

3) Модифицирующие функциональные добавки – смазывающие компоненты, обеспечивающие придание композиту антифрикционных свойств.

4) Технологические компоненты, предназначенные для повышения термостабильности расплава в процессе переработки и улучшения его реологических свойств.

Материалы на основе полимеров ПА6 и ПА66 (алифатический полиамид) – традиционно применяемые для производства изделий конструкционного и антифрикционного назначения, наряду с высокой доступностью и дешевизной имеют ряд серьёзных ограничений для применения в условиях высоких механических нагрузок при высокой температуре, по причине относительно низкой температуры стеклования, кроме этого, имеют высокое влагопоглощение, что негативно сказывается на свойствах и стабильности изделий, работающих во влажной среде.

Полуароматические полиамиды (ПА6T, ПА6И и другие), также как полифениленсульфид (ПФС) и полиэфирэфиркетон (ПЭЭК), в виду комплекса их свойств можно отнести к классу высокотехнологичных высокотемпературных термопластов. Термическая стойкость композитов на их основе, безусловно, определяется свойствами материала самой матрицы. Однако, для применения таких материалов, например, в сепараторе или корпусе подшипника, помимо высокой размерной стабильности и низкого влагопоглощения, материал должен обладать быстрой прирабатываемостью при минимальном уровне износа, а также высокой несущей способностью (модулем упругости и пределом прочности).

Исходя из комплексной оценки целевых свойств разрабатываемого материала, коммерческой стоимости компонентов, авторы настоящего изобретения делают вывод о высоком потенциале коммерциализации и возможности создания комплекса выдающихся свойств у композитов на основе полуароматических полиамидов (ПА) позволяющих обеспечить необходимые технико-экономические характеристики конечных изделий как конструкционного, так и антифрикционного назначения

Среди полуароматических ПА наиболее важным классом являются полифталамиды (ПФА). Основываясь на химическом составе алифатических ПА, терефталевой и изофталевой кислот, путем их комбинирования можно получить ПФА с различной химической структурой. В целях снижения температуры переработки до значений 280-300 Сº и уменьшения относительной себестоимости готового композиционного материала в расплав при смешении к полуароматическим ПА могут быть добавлены алифатические полиамиды (такие как ПА6, ПА 66) при массовом соотношении 1:(0,4-0,85) соответственно.

В качестве армирующего материала предлагается использовать рубленное углеродное волокно с диаметром элементарных нитей 5-8 мкм и стекловолокно с диаметром элементарных нитей 10-13 мкм. Предпочтительно, для упрочнения композиционного материала будет применяться волокно диаметром 10 мкм, так как это в отличии от волокна диаметром 13 мкм и больше, обеспечит существенное (10-15%) увеличение как модуля упругости, так и других прочностных характеристик. Длина используемых волокон для технологии двухшнековой экструзии 3-20 мм.

Основной мотивацией добавления стекловолокна (СВ) в полимерную смолу является улучшение механических свойств. Улучшая характеристики сопротивления ползучести, армированные стекловолокном, полимерный композит демонстрирует заметное улучшение значений предельного давления (p) x скорости (v) по сравнению с немодифицированным базовым полимером. Износостойкость полимера улучшается при добавлении стеклянных волокон, однако стекловолокно может значительно увеличивать износ сопрягаемой поверхности, в том числе повышая коэффициент трения.

Добавление углеродных волокон (УВ) в полимеры позволяет получать композиции с самыми высокими значениями прочности, модуля упругости и деформационной теплостойкости, доступных в настоящее время на рынке. Эти улучшения свойств в сочетании со значительно повышенной теплопроводностью и низким коэффициентом трения делают углеволокно идеальным армирующим материалом для защиты полимеров от износа и трения.

В отличие от армирования стекловолокном, коэффициент трения композиционного материала с добавлением УВ ниже, чем у базового полимера. Величина этого снижения определяется степенью графитизации УВ. Поскольку лимитирующий фактор (p⋅v) полимера напрямую связан с его теплопроводностью и сопротивлением ползучести, то увеличение эксплуатационных пределов, полученное с помощью СВ, может быть компенсировано и резко снижена скорость изнашивания сопрягаемой поверхности.

Добавление непрерывного типа волокон требует модификации экструзионного оборудования специальным импрегнационным узлом, что значительно до 3 раз, снижает производительность оборудования, однако материалы, полученные по такой технологии, обладают повышенными прочностными характеристиками на разрыв, изгиб и ударную вязкость.

Антифрикционный модификатор может включать такие твёрдосмазочные компоненты как дисульфид молибдена MoS2, микронизированный графит, ультрадисперсный порошок политетрафторэтилена или их комбинацию, а также специальные антифрикционные масла. Использование внутренних смазок (твердосмазочных наполнителей) компенсирует негативное влияние стекловолокна на характеристики поверхности.

В качестве структурных антифрикционных компонентов композиционного материала в настоящем изобретении предлагается применять триботехнические добавки по отдельности или в смеси, назначение, характеристики которых представлены в таблице 1:

Таблица 1

фторполимер в виде ультрадисперсного порошка с размером частиц <10 мкм.

2. Равномерно распределяется в полимерной матрице в процессе смешения.

3. Со временем образует пленку переноса.

4. Совместим практически со всеми термопластичными смолами.

5. Снижает физико-механические свойства композиционного материала.

кремнийорганический материал в виде маслянистой жидкости

2. Значительно снижает коэффициент трения и обладает высокой антифрикционной эффективностью в условиях с высокой скоростью/ низкой нагрузкой.

3. Используется с ПТФЭ для устранения периода «обкатки».

4. Не используют в окрашиваемых деталях.

5. Не используют в изделиях с диэлектрическими требованиями.

6. Снижает физико-механические свойства композиционного материала.

порошок черного цвета, размер частиц 5-15 мкм

2. Высокое сродство с металлами, формирует пленку переноса.

3. В небольшом количестве оказывает минимальное влияние на физико-механические свойства композиционного материала.

Углеродсодержащий порошок черного цвета размер частиц <5 мкм

2. Является проводником, для предотвращения выхода из строя электрических компонентов оборудования необходимо герметизировать корпус экструдера.

3. Снижает физико-механические свойства композиционного материала.

маслянистая жидкость на основе фторполимера

2. Не виляет на физико-механические свойства композиционного материала при концентрации до 1%.

3. Усиливает антифрикционный эффект политетрафторэтилена.

4. Низкий удельный вес.

5. Повышает усталостную прочность изделия.

6. Ограниченная эффективность в аморфных полимерах.

Например, твердосмазочные материалы из политетрафторэтилена ПТФЭ, предварительно диспергированные в базовом полимере, значительно улучшают характеристики поверхностного износа компаунда. В течение начального периода приработки частицы ПТФЭ, встроенные в матрицу, сдвигаются, образуя пленку с высокой смазывающей способностью на сопрягаемой поверхности. Кроме того, ПТФЭ служит для сглаживания неровностей, например, на концах стекловолокна, от ударов, последующего разрушения и, как следствие, повышенного износа.

Дальнейшее улучшение износостойкости, трения и (p⋅v) свойств может быть достигнуто за счет использования мигрирующих внутренних смазок (ПФПЭ или силиконовые масла). Силикон перемещается на поверхность формованной детали по двум механизмам: диффузия за счет случайного молекулярного движения и исключение из матричного полимера (миграция) из-за его ограниченной совместимости. Результатом этого миграционного действия является непрерывное образование силиконовой пленки, которая служит границей или смешанной пленкой-смазкой. В сочетании с ПТФЭ на поверхности износа образуется высокотемпературная смазка. ПФПЭ масла обладают аналогичным мигрирующим свойством и дополнительно усиливают эффект от применения фторполимеров в качестве антифрикционной триботехнической добавки.

Для эффективной термостабилизации ПФА рекомендуется использовать комбинацию первичных и вторичных антиоксидантов, которые дополняют друг друга и обеспечивают синергетический эффект. Также необходимо учитывать совместимость антиоксидантов с полимером, их концентрацию, температуру переработки и эксплуатации, наличие других добавок, наполнителей или пигментов в композиции.

Разрабатываемый материал представляет собой термопластичный дисперсно-армированный дискретными волокнами композиционный материал (компаунд), предназначенный для переработки в изделия методом литья под давлением, поэтому для получения образцов материала выбран метод экструзионного компаундирования на двухшнековом сонаправленном экструдере с охлаждением стренги в водяной ванне.

Экструзионное компаундирование – это метод непрерывного расплавления и транспортирования полимерного материала, сопровождаемое смешением с добавками и наполнителями. Для производства наполненных полимерных компаундов используются компаундирующие экструдеры.

ИЗОБРЕТЕНИЕ ПОЯСНЯЕТСЯ ГРАФИЧЕСКИМИ МАТЕРИАЛАМИ.

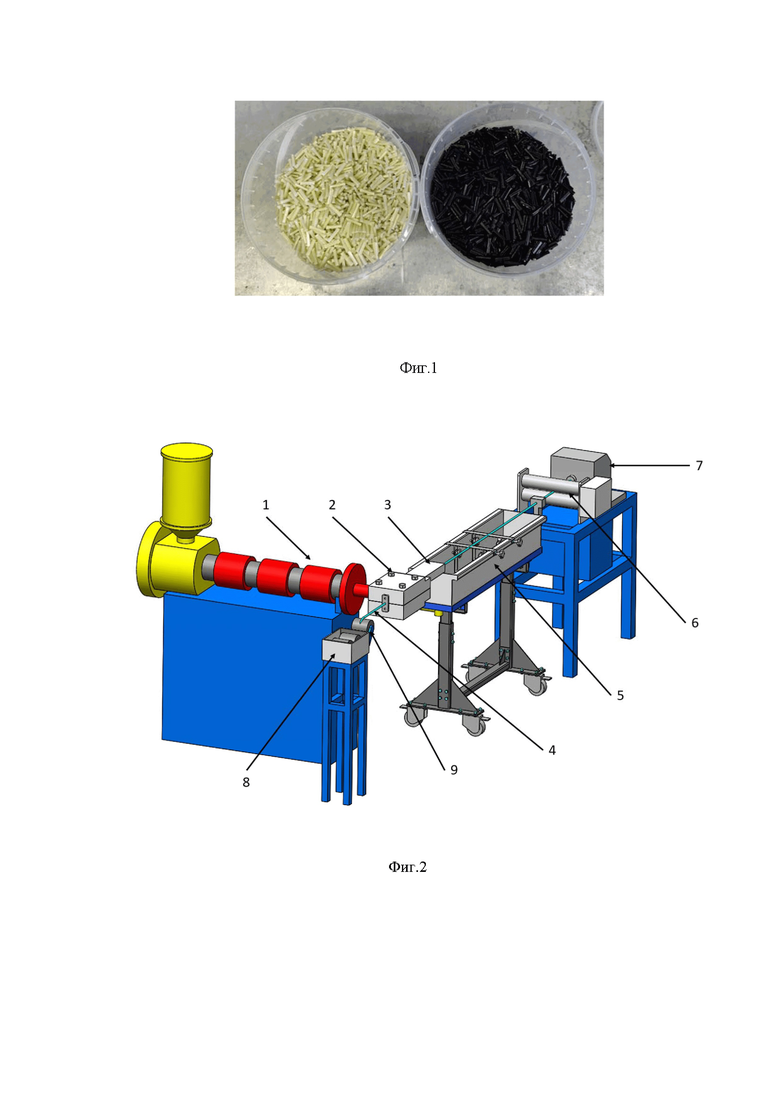

На фиг. 1 приведены фотографии внешнего вида разработанных композиционных материалов на основе полифталамидов ПФА-СВ-АФ (светлый), полученный по примеру 6 и ПФА-УВ-АФ (черный), полученный по примеру 7 (вариант 2 композиционного материала).

На фиг.2 приведена схема доработанного двухшнекового экструдера - устройство производства композиционного материала по примерам 6 и 7.

ОСУЩЕСТВЛЕНИЕ ИЗОБРEТЕНИЯ

В качестве основного материала матрицы использовали полуароматический полиамид ПФА, полученный на основе комбинации гексаметилендиамина с терефталевой кислотой (ПА 6T, производитель Zhejiang NHU Co., Ltd- торговое обозначение PPA N100), так как он обладает высокой температурой стеклования, относительно низкой вязкостью, подходящей для переработки в экструдере, коммерчески доступна на территории РФ. В качестве дополнительного материала матрицы, в целях снижения температуры плавления и уменьшения производственной себестоимости использовали алифатические полиамиды такие как ПА6 производства КуйбышевАзот (Волгамид 24), ПА66 Next Polymers (PX-01 NC, PXI-01 NC) DuPont (Zytel 101 NC010D).

В качестве наполнителя - армирующих волокон использовали:

Углеродное волокно рубленное. UMATEX (UFC-S-6-UMT49-TP), (Диаметр: 5,0-7,5 мкм, длина нити 3-12 мм, предпочтительный тип замасливателя - полиамидный или высокотемпературный полиимидный).

Углеродная нить – ровинг: UMT49-TP.

Стеклянное волокно рубленное. Могут быть использованы марки рубленного волокна CPIC (301HP), Jushi (568H), (Диаметр нити 7-13 мкм, длина нити 3-4,5 мм предпочтительный тип замасливателя - полиамидный или высокотемпературный полиимидный).

Стеклянная нить – ровинг (Jushi 352B direct roving)

В качестве модификаторов (триботехнические добавки) были использованы три типа антифрикционных компонентов:

Антифрикционный компонент №1 (дисульфид MoS2 марки ДМИ-7/ ультрадисперсный графитовый порошок Merkil ind. с размером частиц <5 мкм.)

Антифрикционный компонент №2 (ультрадисперсный порошок политетрафторэтилена марки Томфлон с размером частиц 1-10 мкм.)

Антифрикционный компонент №3 (силиконовое: ПМС-200, ПМС-400 или перфторполиэфирное масло: ПЭФ-180, ПЭФ-240).

В качестве термостабилизаторов в каждой из композиций предлагается использование следующих первичных и вторичных антиоксидантов:

Первичные антиоксиданты:

1. 3,5-бис(1,1-диметилэтил)-4-гидроксибензолпропионовая кислота (CAS 6683-19-8, АО 1010) - эффективный стерически затрудненный фенол, обладающий хорошей термостойкостью и совместимостью с ПФА. Вводится в количестве 0,1-0,5 % по массе матрицы в составе смеси композиционного материала.

2. N,N'-бис(3-(3,5-дитретбутил-4-гидроксифенил)пропионил) гександиамин (CAS 23128-74-7, АО 1098) - универсальный фенольный антиоксидант. В основном используется для термостабилизации алифатических полиамидов. Вводится в количестве 0,3-1,0 % по массе матрицы в составе смеси композиционного материала.

3. Бис(2,4-дикумилфенил)пентаэритритдифосфат (CAS 26741-53-7, АО 9228) -представляет собой антиоксидант на основе фосфитного эфира, обладает превосходной термостабильностью и может использоваться с материалами, требующими высокотемпературной обработки. Вводится в количестве 0,05-0,5 % по массе матрицы в составе смеси композиционного материала.

Вторичные антиоксиданты:

1. Тридекилфосфит (CAS 31570-04-4, АО 168) - эффективный пероксидоразрушитель, обладающий хорошей термостойкостью и совместимостью с ПФА. Обычно вводится в количестве 0,05-0,2 %.

2. Этилен-бис(оксиэтилен)бис[β-(3-трет-бутил-4-гидрокси-5-метилфенил)пропионат] или триэтиленгликольбис-β-(3-трет-бутил-4-гидрокси-5-метилфенил)пропионат (CAS 36443-68-2, АО 245) - АО 245 используется в качестве антиоксиданта в полимерах стирола, инженерных пластиках, таких как POM, PA. Вводится в количестве 0,05-0,5 % по массе матрицы в составе смеси композиционного материала. АО 245 можно использовать в сочетании с АО 168 для термостабилизации полуароматических полиамидов.

В таблице 2 приведен перечень технологического и испытательного оборудования, используемый для получения и исследования образцов композиций материала, полученного согласно нижеприведенных примеров 1-7.

Таблица 2. Перечень технологического и испытательного оборудования.

D: 20 мм. L/D: 1/40

Скорость вращения:

0-120 об / мин;

Производит-сть: 1-10 кг в час.

Крутящий момент: 66 Н/м

"ЗИП", г. Иваново)

Instron 5582

Instron 5582

Instron 5582

Пример 1. Композиционный состав №1 (ПФА-СВ-АФ):

- Стекловолокно рубленное, (Jushi ECS11-4,5-568H, диаметр -10 мкм, длина 4,5 мм) –40%;

- Антифрикционный компонент №3 (ПЭФ-240) – 0,5%;

- Комплекс антиоксидантов (первичный: АО 1098 и вторичный: АО 168) - 1%

- Полуароматический полиамид (ПА6Т PPA Zhejiang NHU Co., Ltd) – остальное;

Пример 2. Композиционный состав №2 (ПФА-СВ-АФ2):

- Стекловолокно рубленное, (Jushi ECS11-4,5-568H, диаметр -10 мкм, длина 4,5 мм) – 15%;

- Антифрикционный компонент №1 (ДМИ-7/графит в соотношении 1:5) – 5%;

- Антифрикционный компонент №2 (порошок ПТФЭ Томфлон) – 10%;

- Антифрикционный компонент №3 (ПМС-400) – 0,5%

- Комплекс антиоксидантов (первичный: АО 1098 вторичный: АО 168) – 1%

- Полуароматический полиамид (ПА6Т PPA Zhejiang NHU Co., Ltd) – остальное.

Пример 3. Композиционный состав №3 (ПФА-УВ-АФ):

- Рубленное углеволокно UMATEX (UFC-S-6-UMT49-TP, 7 мкм, длина 6 мм) – 20%;

- Антифрикционный компонент №1 (ДМИ-7/графит в соотношении 1:5) – 5%

- Комплекс антиоксидантов (первичный: АО 9228 вторичный: АО 245) – 1%

- Полуароматический полиамид (ПА6Т PPA Zhejiang NHU Co., Ltd) – остальное.

Пример 4. Композиционный состав №4 (ПФА/ПА66-СВ-АФ1):

- Алифатический полиамид (ПА66 Zytel 101 NC010D) – 19%

- Стекловолокно рубленное, (Jushi ECS11-4,5-568H, диаметр -10 мкм, длина 4,5 мм) – 35%;

- Антифрикционный компонент №1 (ДМИ-7) – 5%;

- Комплекс антиоксидантов (первичный: АО 1098 вторичный: АО 168) – 1%

- Полуароматический полиамид (ПА6Т PPA Zhejiang NHU Co., Ltd) – остальное.

Пример 5. Композиционный состав №5 (ПФА/ПА66-УВ-АФ):

- Алифатический полиамид (ПА66 Zytel 101 NC010D) – 34%;

- Рубленное углеволокно UMATEX (UFC-S-6-UMT49-TP, 7 мкм, длина 6 мм) – 20%;

- Антифрикционный компонент №1 (ДМИ-7/графит в соотношении 1:5) – 5%;

- Комплекс антиоксидантов (первичный: АО 9228 вторичный: АО 245) – 1%

- Полуароматический полиамид (ПА6Т PPA Zhejiang NHU Co., Ltd) – остальное.

Пример 6 Композиционный состав №6 (ПФА-СВ-АФ (Д)):

- Стеклянный ровинг, (Jushi 352B direct roving, диаметр 10 мкм) 50%;

- Антифрикционный компонент №1 (ДМИ-7) – 1,5%;

- Комплекс антиоксидантов (первичный: АО 1098 вторичный: АО 168) - 1%;

- Полуароматический полиамид (ПА6Т PPA Zhejiang NHU Co., Ltd) – остальное.

Пример 7 Композиционный состав №7 (ПФА-УВ-АФ (Д)):

- Углеродный ровинг UMATEX (UMT49-TP, диаметр 6 мкм) 40%;

- Антифрикционный компонент №1 (ДМИ-7) – 1,5%;

- Комплекс антиоксидантов (первичный: АО 1098 вторичный: АО 168) - 1%;

- Полуароматический полиамид (ПА6Т PPA Zhejiang NHU Co., Ltd) – остальное.

Основной задачей разработки композиционного материала было обеспечение работы изделия антифрикционного назначения, изготовленного из такого материала при температурах выше 280 °C. При этом минимальные значения основных физико-механических характеристик таких как прочность при растяжении, изгибе; ударная вязкость должны превышать значения характеристик ненаполненной, немодифицированной полимерной матрицы полифталамида. Также существенными качественными значениями при разработке материала должно являться снижение коэффициента трения по стали и интенсивности изнашивания при заданных значениях PV. Достижение поставленных показателей демонстрирует Таблица 3. В качестве референтных данных взяты значения ненаполненного ПА6Т - ПФА б/н (NHU N100) и состав, модифицированный дисульфидом молибдена (ДМИ-7) в объеме 15% от массы композиционного материала (ПФА-АФ-01).

Предлагаемое соотношение компонентов в получаемых композициях по примерам 1-7 является оптимальным и обеспечивает достижение технического результата.

Составы композиционных материалов по примерам 1-5 были наработаны путем экструзионного компаундирования с использованием двухшнекового экструдера.

Процесс экструзионного компаундирования состоит из следующих технологических операций:

− подготовка исходных сыпучих компонентов (сырья);

− экструзионное компаундирование, состоящее из следующих стадий:

а) дозирование исходных компонентов в экструдер;

б) экструзия;

в) грануляция.

Подготовка исходного сырья включает в себя его предварительную сушку и подготовку сухой смеси компонентов.

Перед смешением материал матрицы необходимо высушить горячим осушенным воздухом до достижения содержание влаги в материале не более 0,1%.

Режим предварительной сушки при температуре 120-140 °С в течение 6-8 часов.

Полученные по примерам 1-5 гранулы композиционного материала представляет собой гранулы диаметром от 2 до 5 мм в диаметре, длиной от 3 до 6 мм.

Составы композиционных материалов ПФА-СВ-АФ(Д) и ПФА-УВ-АФ(Д) – примеры 6 и 7 соответственно, были наработаны с использованием доработанного двухшнекового экструдера и специально сконструированной импрегнационной (пропиточной) фильерой (Фиг.2).

Способ получения композиционных материалов по варианту 2 включает следующие этапы:

1. Предварительно подготовленные компоненты смеси перемешивают вручную и дозируют в соответствующую зону экструдера или автоматически дозируют с помощью гравиметричекого или шнекового дозатора.

2. Компоненты смеси нагревают в материальном цилиндре экструдера и перемешивают при заданных температурных значениях.

3. Смесь подает в узел пропитки, состоящий из двух металлических пластин, герметично скрепленных между собой и образующих полость сложного сечения объемом 200 мл. с конусообразным отверстием с калибратором с одной стороны и отверстием для подачи волокна с другой стороны.

4. Одновременно с подачей смеси начинают протяжку предварительно пропущенных через узел пропитки и калибратор армирующих волокон. Скорость протяжки зависит от вязкости расплава, конструктивной длины узла пропитки и, может составлять, от 1 до 6 м/мин.

При этом армирующие волокна в зависимости от типа волокон и их аппретирования могут подвергаться или не подвергаться дополнительной обработке, такой как сушка, аппретирование, обработка холодной плазмой, обработка жидким азотом и т.д.

6. Пропитанные волокна калибруют и протягивают через гребенки узла охлаждения, который представляет собой ванну из нержавающей стали оснащенную циркуляционным насосом и датчиком температуры, наполненную водой. Циркуляция воды осуществляется из накопительной емкости или местного источника водоснабжения.

7. Протяжка нити композиционного материала может выполняться на 2-х или 4-х валковом, ленточном или гусеничном прижимном протягивающем устройстве.

8. Грануляцию осуществляют на ножевом грануляторе, настроенном на рубку гранул длиной 10-12 мм.

Полученные по примерам 6-7 гранулы композиционного материала представляют собой гранулы цилиндрической формы диаметром от 2 до 5 мм, длиной от 10 до 20 мм, предпочтительно 10-12 мм, содержащих наполнитель с длиной элементарных нитей до 20 мм, в зависимости от настроек измельчения гранулятора, которые в структуре материала однонаправленно ориентированы параллельно оси симметрии гранул.

Способ изготовления такого композита позволяет получать гранулы с увеличенной длиной элементарных нитей до 20 мм, которые в структуре материала однонаправленно ориентированы параллельно оси симметрии гранул цилиндрической формы. Принципиальное отличие заключается в способе подачи волокна, который, в отличие от традиционной экструзии, где применяется в основном рубленное армирующее волокно, использует непрерывное волокно, протягиваемое через пропитывающую головку.

Конструкция узла пропитки состоит из двух функциональных элементов – сам узел пропитки, состоящий из двух металлических пластин с полостью объемом 200 мл. с конусообразным отверстием круглого сечения и калибровочная фильера. Таким образом, расплав полимера, подающийся из сопла экструдера, заполняет емкость узла пропитки, через который протягивается предварительно обработанное непрерывное стекловолокно или углеволокно, где оно смачивается расплавом полимерной матрицы в течение 4-5 секунд. В дальнейшем оно пропускается через калибратор, в котором формируется профиль нити, охлаждается водой, которая циркулирует в узле охлаждения и подается на протяжку и грануляцию. Протяжка осуществляется вращающимися обрезиненными валками с механическим или электроприводом, которые зажимают нить сформировавшегося композиционного материала.

На фиг. 1 приведены фотографии внешнего вида разработанных композиционных материалов на основе полифталамидов ПФА-СВ-АФ (светлый) и ПФА-УВ-АФ (черный), полученные примеру 6 и 7 соответственно. Полученные образцы композиционного материала на основе полифталамида с массовым содержанием стекловолокна 50% (ПФА-СВ-АФ) и ПФА-УВ-АФ с 40% содержанием углеволокна, удовлетворяющие условиям технического задания

Изготовленные методом литья под давлением изделия из материалов, предложенных композиций будут обладать характеристиками, приведенными в таблице 3.

Таблица 3.

(пример 1)

(пример 2)

(пример 3)

(пример 4)

(пример 5)

(пример 6)

(пример 7)

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ СМЕСИ ПОЛИФЕНИЛЕНСУЛЬФИДА С ПОЛИАМИДОМ-66 | 2024 |

|

RU2834912C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2013 |

|

RU2540084C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ ДЛЯ ТРУБ | 2012 |

|

RU2509786C2 |

| КОМПОЗИЦИОННЫЙ ПОЛИМЕРНЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОЛИАМИДА | 2014 |

|

RU2559454C1 |

| ВТУЛКА РЫЧАЖНОЙ ТОРМОЗНОЙ СИСТЕМЫ РЕЛЬСОВОГО ТРАНСПОРТА | 2012 |

|

RU2499921C1 |

| ОПОРНОЕ КОЛЬЦО ПОГЛОЩАЮЩЕГО АППАРАТА АВТОСЦЕПКИ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА И ВАГОНОВ МЕТРО ИЗ КОМПОЗИЦИОННОГО ПОЛИМЕРНОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ПОЛИАМИДА | 2015 |

|

RU2581889C1 |

| Втулка шкворневого узла | 2024 |

|

RU2828772C1 |

| ОПОРА СИСТЕМЫ ВНЕШНЕЙ ФИКСАЦИИ ДЛЯ ЧРЕСКОСТНОГО ОСТЕОСИНТЕЗА | 2023 |

|

RU2833774C1 |

| Втулка рычажной тормозной системы рельсового транспорта | 2019 |

|

RU2711044C1 |

| Втулка рычажной тормозной системы рельсового транспорта | 2019 |

|

RU2711045C1 |

Изобретение относится к полимерным композициям на основе ароматических полиамидов и ультрадисперсных минеральных наполнителей и может быть использовано для изготовления деталей и узлов триботехнического назначения в машиностроительной, авиационной и автомобильной и других отраслях промышленности. Предлагаемый полимерный композиционный материал для литья под давлением содержит полимерную матрицу на основе полуароматического полиамида или смеси полуароматического и алифатического полиамидов при их массовом соотношении 1:(0,4-0,85) соответственно, армирующий наполнитель, антифрикционную добавку (модификатор) и термостабилизатор – комплекс первичных и вторичных антиоксидантов. Указанные компоненты входят в состав композиции в следующем соотношении: армирующий наполнитель 15-40 мас. %, антифрикционная добавка (модификатор) – 0,5-16 мас. %, комплекс первичных и вторичных антиоксидантов – 0,05-1 мас. %, полимерная матрица – остальное. В качестве армирующего наполнителя используют рубленное углеродное волокно с диаметром нити 5-8 мкм, длиной волокон 3-12 мм или рубленное стеклянное волокно с диаметром нити 7-13 мкм и длиной волокон 3-4,5 мм. Предложенное изобретение позволяет сохранить эксплуатационные качества материала при воздействии рабочих температур до 280°С, динамических и статических нагрузок, влаги, химических сред, в условиях повышенного трения и абразивного износа. 3 н. и 9 з.п., 2 ил., 3 табл., 7 пр.

1. Полимерный композиционный материал для литья под давлением, отличающийся тем, что содержит полимерную матрицу на основе полуароматического полиамида или смеси полуароматического и алифатического полиамидов при их массовом соотношении 1:(0,4-0,85) соответственно, армирующий наполнитель, антифрикционную добавку (модификатор) и термостабилизатор – комплекс первичных и вторичных антиоксидантов, при следующем соотношении компонентов, мас. %:

армирующий наполнитель – 15-40

антифрикционная добавка (модификатор) – 0,5-16

комплекс первичных и

вторичных антиоксидантов – 0,05-1

полимерная матрица – остальное,

причем в качестве армирующего наполнителя используют рубленное углеродное волокно с диаметром нити 5-8 мкм, длиной волокон 3-12 мм или рубленное стеклянное волокно с диаметром нити 7-13 мкм и длиной волокон 3-4,5 мм.

2. Материал по п. 1, отличающийся тем, что матрица образована полуароматическими полиамидами ПФА (полифталамиды), предпочтительно ПА6Т, или их смеси с алифатическими полиамидами ПА66.

3. Материал по п. 1, отличающийся тем, что антифрикционная добавка (модификатор) образована антифрикционным компонентом, по меньшей мере одним, выбранным из группы, включающей дисульфид молибдена MoS2, смесь дисульфида молибдена MoS2 и графита при их массовом соотношении 1:5, фторопласт (ПТФЭ), силиконовое (ПМС) или перфторполиэфирное (ПЭФ) масла или их смеси.

4. Материал по п. 1, отличающийся тем, что в качестве первичного антиоксиданта он содержит 3,5-бис (1,1-диметилэтил) -4-гидроксибензолпропионовую кислоту (АО 1010, CAS 6683-19-8) или N,N'-бис(3-(3,5-дитретбутил-4-гидроксифенил) пропионил) гександиамин (CAS 23128-74-7, АО 1098) или бис (2,4-дикумилфенил)пентаэритритдифосфат (CAS 26741-53-7, АО 9228), а в качестве вторичного антиоксиданта содержит тридекилфосфит (CAS 31570-04-4, АО 168) или этилен-бис(оксиэтилен)бис[β-(3-трет-бутил-4-гидрокси-5-метилфенил)пропионат] и триэтиленгликольбис-β-(3-трет-бутил-4-гидрокси-5-метилфенил) пропионат (CAS 36443-68-2, АО 245).

5. Материал по п. 1, отличающийся тем, что представляет собой цилиндрические гранулы диаметром от 2 до 5 мм в диаметре, длиной от 3 до 6 мм, предназначенные преимущественно для производства изделий методом литья под давлением на термопластавтоматах, или компрессионным формованием, или экструзией.

6. Полимерный композиционный материал для литья под давлением, отличающийся тем, что содержит полимерную матрицу на основе полуароматического полиамида или смеси полуароматического и алифатического полиамидов при их массовом соотношении 1:(0,4-0,85), соответственно, армирующий наполнитель, антифрикционную добавку (модификатор) и термостабилизатор – комплекс первичных и вторичных антиоксидантов, при следующем соотношении компонентов, мас. %:

армирующий наполнитель – 40-50

антифрикционная добавка (модификатор) – 0,5-1,5

комплекс первичных и

вторичных антиоксидантов – 0,05-1

полимерная матрица – остальное,

причем в качестве армирующего наполнителя используют непрерывное углеродное волокно (ровинг) с диаметром нити 5-8 мкм, или непрерывное стеклянное волокно (ровинг) с диаметром нити 7-13 мкм.

7. Материал по п. 6, отличающийся тем, что матрица образована полуароматическими полиамидами ПФА (полифталамиды), предпочтительно ПА6Т или их смеси с алифатическими полиамидами ПА66.

8. Материал по п. 6, отличающийся тем, что антифрикционная добавка (модификатор) образована антифрикционным компонентом, по меньшей мере одним, выбранным из группы, включающей дисульфид молибдена MoS2, смесь дисульфида молибдена MoS2 и графита при их массовом соотношении 1:5, фторопласт (ПТФЭ), силиконовое (ПМС) или перфторполиэфирное (ПЭФ) масла или их смеси.

9. Материал по п. 6, отличающийся тем, что в качестве первичных антиоксидантов он содержит 3,5-бис (1,1-диметилэтил) -4-гидроксибензолпропионовую кислоту (АО 1010, CAS 6683-19-8) или N,N'-бис(3-(3,5-дитретбутил-4-гидроксифенил) пропионил) гександиамин (CAS 23128-74-7, АО 1098) или бис (2,4-дикумилфенил)пентаэритритдифосфат (CAS 26741-53-7, АО 9228), а в качестве вторичного антиоксиданта она содержит тридекилфосфит (CAS 31570-04-4, АО 168) или этилен-бис(оксиэтилен)бис[β-(3-трет-бутил-4-гидрокси-5-метилфенил)пропионат] и триэтиленгликольбис-β-(3-трет-бутил-4-гидрокси-5-метилфенил) пропионат (CAS 36443-68-2, АО 245).

10. Материал по п. 6, отличающийся тем, что представляет собой цилиндрические гранулы диаметром от 2 до 5 мм в диаметре, длиной от 10 до 12 мм, предназначенные преимущественно для производства изделий методом литья под давлением на термопластавтоматах, или компрессионным формованием или экструзией.

11. Способ получения материала по любому из пп.6-10 отличающийся тем, что включает экструзионно-пултрузионное компаундирование, где часть смеси упомянутых в п. 6 компонентов, исключая наполнитель, перемешивают при заданных температурных значениях в экструдере, при этом в качестве наполнителя используют непрерывное углеродное волокно (ровинг) с диаметром нити 5-8 мкм или стеклянное волокно (ровинг) с диаметром нити 7-13 мкм, которое пропитывают в процессе протяжки его через расплав, полученный из экструдера, затем пропитанные армирующие волокна калибруют, протягивают и осуществляют их грануляцию с получением гранул цилиндрической формы диаметром от 2 до 5 мм, длиной от 10 до 20 мм, содержащих наполнитель с увеличенной длиной элементарных нитей до 20 мм, в зависимости от настроек измельчения гранулятора, которые в структуре материала однонаправленно ориентированы параллельно оси симметрии гранул.

12. Способ по п. 11, отличающийся тем, что протяжку предварительно пропущенных через узел пропитки и калибратор армирующих волокон осуществляют одновременно с подачей смеси, причем скорость протяжки зависит от вязкости расплава, конструктивной длины узла пропитки и может составлять от 1 до 6 м/мин.

| ВТУЛКА РЫЧАЖНОЙ ТОРМОЗНОЙ СИСТЕМЫ РЕЛЬСОВОГО ТРАНСПОРТА | 2010 |

|

RU2441787C1 |

| Устройство для гемостаза | 1981 |

|

SU1088728A1 |

| ПРИБОР ДЛЯ ГОРНОЙ ЭЛЕКТРИЧЕСКОЙ РАЗВЕДКИ ПРИ ПОМОЩИ ЭЛЕКТРОМАГНИТНЫХ ВОЛН | 1926 |

|

SU7560A1 |

| ЭЛЕКТРОННЫЙ ЦИФРОВОЙ ПРИБОР ДЛЯ ВИЗУАЛЬНОЙ НАСТРОЙКИ МУЗЫКАЛЬНЫХ ИНСТРУМЕНТОВ | 0 |

|

SU265699A1 |

Авторы

Даты

2024-12-23—Публикация

2024-01-23—Подача