Изобретение относится к области аддитивных нанотехнологий, в частности к устройствам управления траекторией заряженных аэрозольных частиц, предназначенных для высокоскоростной прямой аэрозольной печати с целью получения микро- и наноструктур с возможностью управления размером печатаемой структуры приложенным электрическим потенциалом в режиме реального времени. Устройство обеспечивает осаждение сферических частиц металлов, оксидов и других материалов размером от 1 нм до 2 мкм. Традиционные методы печати, такие как струйная и аэрозольная печать, имеют существенные трудности с формированием структур размером менее 10 мкм [1, 2], так как для печати с высоким разрешением требуются сопла меньшего размера, однако с уменьшением размера сопла растет вероятность засорения [3]. Методика аэродинамической фокусировки также имеет недостатки из-за большого потока газа, выходящего вместе с пучком частиц на подложку. Данное изобретение дополнительно относится к системе безмасочной литографии одиночным или множеством пучков заряженных частиц с выделением заряженных частиц из воздушного потока. Такие устройства основаны на фокусировке заряженных частиц неоднородным электрическим полем, что позволяет подавить броуновское смещение частиц и уменьшить ширину печатной структуры. Предлагаемое решение найдет применения в различных областях микро- и наноэлектроники, например, в изготовлении прозрачных сеток электродов для LED-панелей [4], оптоэлектронных устройств [5] и прозрачных нагревателей [6].

Синтез аэрозольных частиц в генераторе искрового разряда сопровождается процессом коагуляции, вследствие которого происходит образование из частиц первичных агломератов. Однако управление потоком агломерированных частиц сложнее по сравнению с частицами правильной сферической формы, что существенно ухудшает возможности фокусировки и затрудняет получение структур с требуемыми геометрическими и электрическими характеристиками. С целью получения частиц правильной сферической формы производится их оптимизация (спекание). Далее полученным частицам необходимо сообщить электрический заряд, который позволит управлять ими при помощи электрического поля [7]. С этой целью сферические частицы подаются в зарядное устройство для униполярной зарядки аэрозольных частиц. Проходя область высокой концентрации ионов, частицы сталкиваются с ними и приобретают электрический заряд. После этого заряженные сферические частицы подаются в камеру печати, где улавливаются электрическим полем из потока и осаждаются на подложку.

Для направления заряженных частиц в желаемое место используется неоднородное электрическое поле, сформированное тремя электродами: направляющим, фокусирующим и притягивающим. Сила Лоренца действует на заряженные частицы на дальних расстояниях и доминирует над импульсом броуновского движения в области высоких напряженностей электрического поля.

Аналогом является устройство для реализации способа аддитивного изготовления трехмерных микроструктур посредством взаимодействия заряженных частиц с диэлектрической заряжаемой маской, описанный в патенте US9321633B2 [10]. Устройство состоит из камеры печати, в которую подается заряженный аэрозоль, диэлектрической маски и подложки. Данное устройство предполагает получение печатных структур с помощью маски, имеющей перфорацию, соответствующую предполагаемому рисунку на подложке. Для получения электростатической фокусирующей системы на подложку подается потенциал, противоположный знаку заряда частиц, в то время как диэлектрическая маска заряжается при помощи бомбардировки ее потоком ионов. В предложенном устройстве имеются следующие недостатки: большие потери частиц, электрическая подвижность которых на несколько порядков ниже, чем у ионов, ввиду напыления поверх маски, плохая управляемость зарядом маски, а также непригодность для осаждения более крупных частиц, порядка 50 нм и выше, что также ограничивает его применимость и скорость печати. Невозможность перемещения маски не позволяет получить более сложные структуры, а также требует удаления после печати, в результате чего продукт получается менее чистым.

Прототипом является устройство для реализации способа получения микро-наноструктуры, описанное в патенте WO2023279927 [11]. Направленное осаждение заряженных аэрозольных частиц происходит путём воздействия на частицы неоднородного электрического поля таким образом, что заряженные частицы осаждаются на подложку, образуя определенную микро-наноструктуру. С помощью аддитивной технологии изготовления микро-наноструктуры операция может быть выполнена при нормальной температуре и нормальном давлении. С помощью данного устройства микро-наноструктура может быть напечатана за один шаг с низкой стоимостью, высокой чистотой, использованием нескольких материалов, сверхвысоким разрешением. Одним из недостатков данного устройства является низкое значение скорости печати, вызванное необходимостью в генерации частиц размером порядка 5 нм для эффективного осаждения на поверхность подложки. Уменьшение размера частиц происходит одновременно с уменьшением значения концентрации аэрозоля, что и влечет за собой существенное уменьшение скорости печати в 4096 раз по сравнению с осаждением частиц размером 80 нм. Использование в печати частиц большего размера не представляется возможным в силу отсутствия их оптимизации и, как следствие, трудностей с зарядкой и дальнейшим управлением потоком неоптимизированных частиц. Таким образом, в силу низкой скорости печати, данное устройство обладает малой производительностью по сравнению с аналогами. Помимо этого, площадь рабочего поля печати ограничена и составляет порядка 1 мм2, так как по мере приближения к границам маски концентрация заряженных частиц значительно убывает, что приводит к неравномерному осаждению по всей площади. Данное устройство также не позволяет получать структуры из отдельных частиц.

Технической задачей, решаемой в представленном изобретении, является обеспечение управляемого осаждения оптимизированных заряженных частиц широкого диапазона размеров на подложку с их электростатической фокусировкой в центре отверстий.

Техническим результатом будет расширение арсенала технических средств, позволяющих формирование методом аэрозольной печати заряженными частицами структур с высоким аспектным соотношением и характерным размером 0,5-100 мкм из частиц размером от нескольких атомов до 2 мкм. Структуры таких размеров не удается получить классическим методом печати.

Поставленная задача решена за счет аэрозольного принтера, включающего генератор искрового разряда, печатную камеру, состоящую из корпуса со входным и выходным отверстиями для прохождения аэрозоля, заземленного направляющего электрода, фокусирующего электрода с отверстиями и приложенным к нему электрическим потенциалом, а также координатного стола с притягивающим электродом и приложенным к нему потенциалом, выполненным с возможностью создания неоднородного электрического поля, направляющего заряженные частицы в узкий пучок на поверхности притягивающего электрода, отличающийся тем, что аэрозольный принтер дополнительно содержит оптимизатор с возможностью спекания разветвленных агломератов в сферические монокристаллические частицы, и зарядное устройство для униполярной зарядки частиц.

Возможны два варианта выполнения оптимизатора:

- Оптимизатор, выполненный в виде трубчатой печи;

- Оптимизатор, выполненный в виде лазерно-оптического устройства спекания.

Изобретение поясняется чертежами.

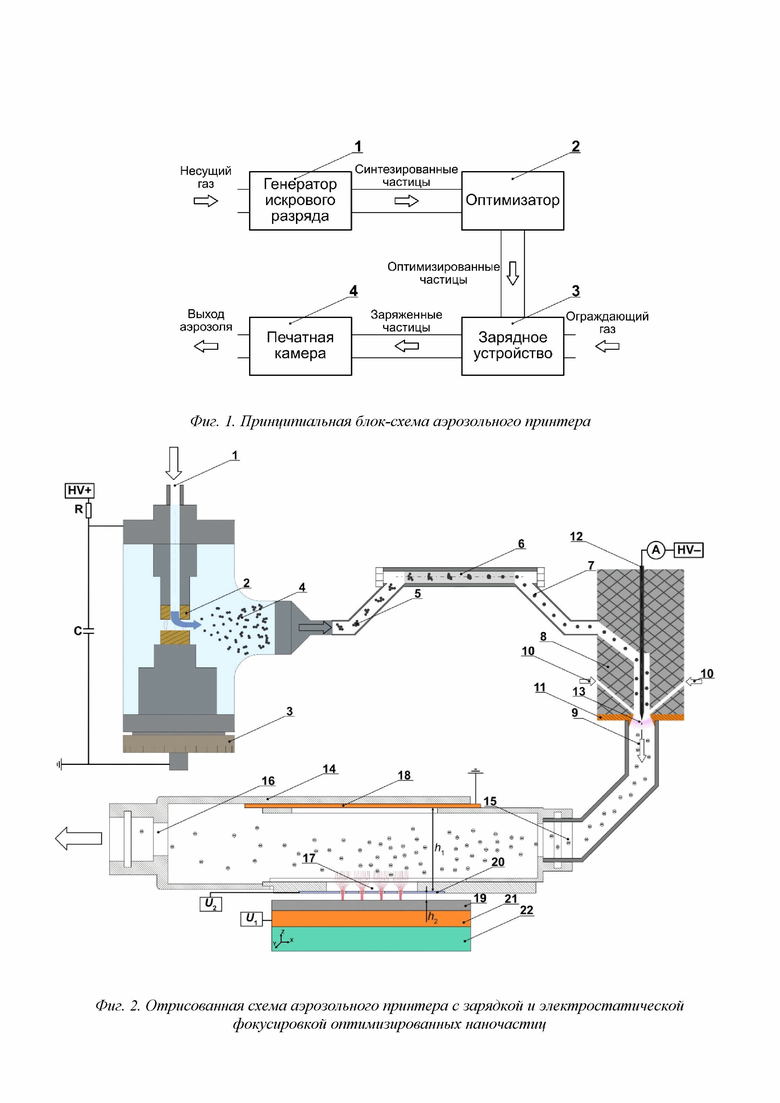

На фиг. 1 представлена блок-схема представляемого изобретения.

Аэрозольный принтер состоит из генератора искрового разряда 1, оптимизатора 2, зарядного устройства 3 и печатной камеры 4.

На фиг. 2 изображена схема аэрозольного принтера, демонстрирующая конструктивные особенности системы и происходящие физические процессы.

Устройство работает следующим образом. На вход генератора искрового разряда 1 подается несущий инертный газ (например, N2), уносящий частицы испаряемого материала электродов 2, образующиеся при возникновении искрового разряда. В результате столкновений атомных кластеров и мелких частиц образуются агломераты с некоторым средним размером, который настраивается путем изменения массовой производительности генератора в следствие увеличения или уменьшения расстояния между электродами при помощи транслятора 3. Полученные таким методом агломераты 4 подаются на вход оптимизатора 5, где, проходя через область высокой температуры (в случае использования трубчатой печи) или через импульсно-периодическое лазерное излучение (в случае использования лазерно-оптического устройства спекания), спекаются в сферические частицы и подаются на вход зарядного устройства 7. Зарядное устройство типа «игла-пластина» состоит из диэлектрического корпуса 8 с входным 7 и выходным 9 отверстиями, а также отверстиями для подачи потока ограждающего газа 10. В корпусе закреплены заземленная проводящая пластина с отверстием в форме усеченного конуса 11 и игла под высоким потенциалом 12, установленная соосно отверстиям в пластине и потоку аэрозоля. Между иглой под высоким потенциалом и заземленной пластиной возникает коронный разряд, создающий область, насыщенную ионами 13, в которой частицы приобретают униполярный заряд в результате столкновений с ионами. Оптимизированные заряженные частицы подаются в камеру для печати, состоящей из диэлектрического корпуса 14 с входным 15 и выходным 16 отверстиями, а также отверстием в нижней части 17 для прохождения заряженных частиц, которые неоднородным электрическим полем отклоняются от направления газового потока и устремляются от направляющего электрода 18 к притягивающему электроду (подложке) 19 через центры отверстий в фокусирующем электроде 20. Притягивающий электрод 19 находится в механическом контакте с проводящей пластиной 21, закрепленной на координатном столе 22, способном перемещаться по осям XYZ.

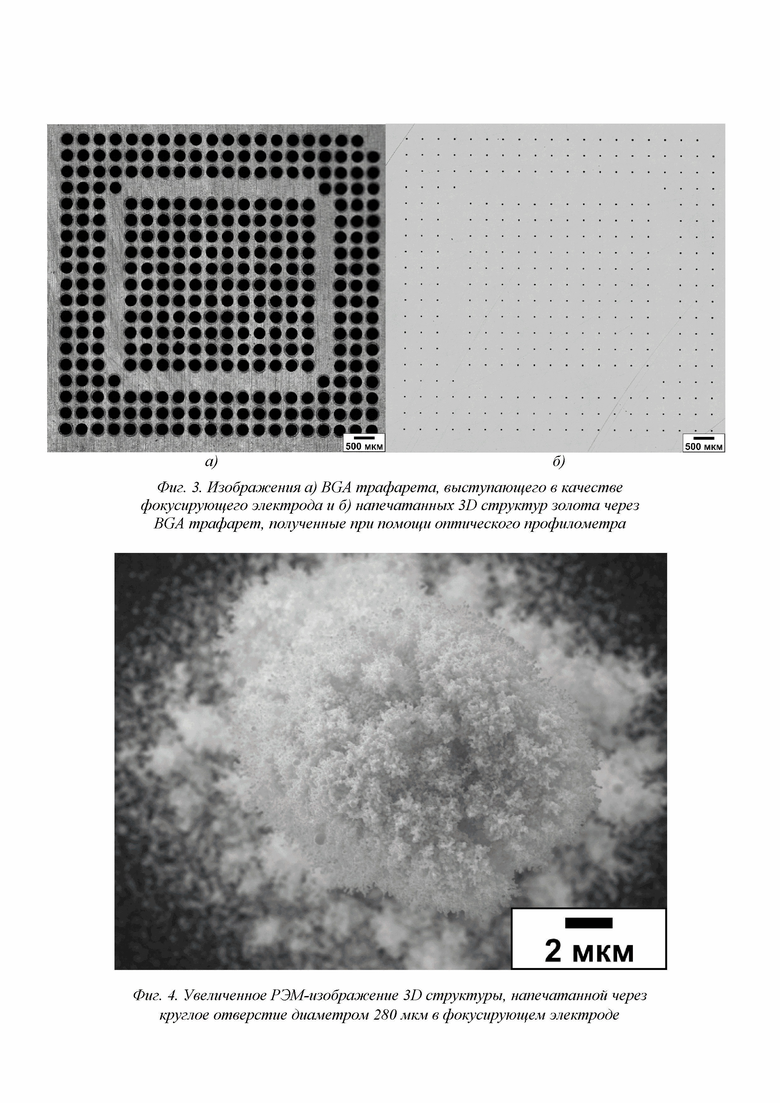

На фиг. 3а) представлено изображение BGA трафарета, выступающего в качестве фокусирующего электрода.

На фиг. 3б) представлено изображение напечатанных 3D структур золота через BGA трафарет в течении 20 минут.

Полученные структуры имеют ширину в нижней части 25 мкм и высоту 24 мкм, а также сужаются до 12 мкм в верхней части. Размер отверстия в трафарете 280 мкм, минимальное расстоянием между центрами соседних отверстий 400 мкм. Таким образом, аспектное отношение составляет 0,96 и может быть увеличено при большем времени печати.

На фиг. 4 представлено увеличенное РЭМ-изображение 3D структуры золота, полученной при осаждении частиц золота со средним размером 80 нм через отверстие 280 мкм в течении 20 минут.

Параметры синтеза генератора определяются исходя из желаемого среднего размера частиц. При использовании оптимизатора в виде трубчатой печи температура спекания устанавливается в диапазоне от 0,5⋅Тпл до Тпл, где Тпл - температура плавления материала частиц. При использовании оптимизатора в виде лазерно-оптического устройства спекания с рекомендуемыми значениями энергий импульсов 500-1000 мкДж и частоте следования импульсов не менее 50 Гц. Зарядное устройство имеет канал для аэрозольного потока, проходящий через цилиндрическое отверстие диаметром 3 мм в заземленной пластине с отверстием соосным игле, к которой приложен электрический потенциал, вызывающий появление коронного разряда между концом иглы и пластиной. Дополнительно зарядное устройство оснащено каналом для потока ограждающего газа, который уменьшает потери частиц внутри устройства. Камера печати состоит из диэлектрического корпуса с входным и выходным отверстиями, направляющего электрода, расположенного на верхней грани камеры и фокусирующего электрода, расположенного на нижней грани камеры с проделанным отверстием. Притягивающий электрод (подложка) располагается параллельно фокусирующему и направляющему на некотором расстоянии от фокусирующего электрода. Притягивающий электрод в данной системе имеет электрический потенциал, противоположный по знаку заряду частиц, фокусирующий электрод имеет потенциал того же знака, что и заряд частиц, направляющий электрод заземлен, однако имеет возможность подключения к источнику напряжения для задания произвольного потенциала того же знака, что и заряд частиц. Величина напряжения между фокусирующим электродом и заземленным должна быть близка к напряжению пробоя, однако нельзя допускать его возникновения. Потенциал направляющего электрода подбирается исходя из желаемой степени фокусировки и стремится к нулю для достижения наилучшей фокусирующей силы.

В рамках применения данного устройства получены результаты, представленные на фиг. 3б) и фиг. 4, а также в препринте статьи [12], где использовались следующие параметры: потенциал на направляющем электроде U1=-60 В, потенциал на фокусирующем электроде U2=-55 В, притягивающий электрод заземлен, средний размер частиц dp=80 нм, расстояние от направляющего электрода до фокусирующего h1=2 см, h2=240 мкм, диаметры отверстий D=280 мкм и расстояния между их центрами s=400 мкм соответственно. Как можно увидеть из фиг. 3 и 4, данное устройство демонстрирует равномерную печать по всей площади 0,7 см2 с более чем 10 кратным уменьшением ширины структуры по отношению к размеру отверстий при скорости печати свыше 1 мкм/мин. Также доступна возможность управления шириной структуры при помощи изменения потенциала на фокусирующем или направляющем электроде в режиме реального времени.

Источники информации:

1. Rao C. H. et al. A review on printed electronics with digital 3D printing: fabrication techniques, materials, challenges and future opportunities // Journal of Electronic Materials. - 2022. - Т. 51. - №. 6. - С. 2747-2765.

2. Huang Q., Zhu Y. Printing conductive nanomaterials for flexible and stretchable electronics: A review of materials, processes, and applications // Advanced Materials Technologies. - 2019. - Т. 4. - №. 5. - С. 1800546.

3. Liang H. et al. A Strategy toward Realizing Narrow Line with High Electrical Conductivity by Electrohydrodynamic Printing // Membranes. - 2022. - Т. 12. - №. 2. - С. 141.

4. Li Z. et al. Directly printed embedded metal mesh for flexible transparent electrode via liquid substrate electric-field-driven jet // Advanced Science. - 2022. - Т. 9. - №. 14. - С. 2105331.

5. Jeong H. Y. et al. 3D and 4D printing for optics and metaphotonics // Nanophotonics. - 2020. - Т. 9. - №. 5. - С. 1139-1160.

6. Wagner K. et al. Towards sustainable transparent flexible heaters: Integration of a BNNT interlayer using green solvent substitution // Flexible and Printed Electronics. - 2023. - Т. 8. - №. 2. - С. 025005.

7. Hinds W. C., Zhu Y. Aerosol technology: properties, behavior, and measurement of airborne particles. - John Wiley & Sons, 2022.

8. Rusinque H. et al. Numerical study of the controlled electrodeposition of charged nanoparticles in an electric field // Journal of Aerosol Science. - 2019. - Т. 129. - С. 28-39.

9. Park J. et al. Deposition of charged aerosol particles on a substrate by collimating through an electric field assisted coaxial flow nozzle // Aerosol Science and Technology. - 2013. - Т. 47. - №. 5. - С. 512-519.

10. Патент US9321633B2, опубл. 26.04.2016, МПК B81C 1/00031, Process for producing 3-dimensional structure assembled from nanoparticles.

11. Патент WO2023279927, опубл. 12.01.2023, МПК B29C 64/10 2017.1 / B29C 64/30 2017.1 / B22F 10/10 2021.1 / B22F 10/85 2021.1 / B33Y 10/00 2015.1 / B33Y 40/00 2020.1 / B33Y 50/02 2015.1, Additive manufacturing method for micro-nano structure.

12. Patarashvili A. et al. Three-Dimensional Aerosol Printing by Enlarged, Optimized and Charged Nanoparticles. Available at SSRN: https://ssrn.com/abstract=4905863 or http://dx.doi.org/10.2139/ssrn.4905863.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрофокусирующее сопло для осаждения заряженных аэрозолей | 2023 |

|

RU2816108C1 |

| Способ формирования плазмонных наноструктур на поверхностях объектов для неразрушающего анализа малых концентраций химических соединений методом Рамановской спектроскопии | 2021 |

|

RU2780404C1 |

| Способ получения прозрачных высокопроводящих покрытий на основе серебряных нанопроволок методом аэрозольной печати | 2023 |

|

RU2831965C1 |

| Многоострийное зарядное устройство для униполярной зарядки аэрозольных наночастиц | 2023 |

|

RU2822375C1 |

| Способ изготовления объемных микроразмерных структур из наночастиц и устройство для его осуществления | 2018 |

|

RU2704358C1 |

| Печатающее устройство аэрозольно-струйного типа | 1990 |

|

SU1791153A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ПРОВОДЯЩЕГО РИСУНКА НА ПЛОСКОЙ ИЗОЛИРУЮЩЕЙ ПОДЛОЖКЕ, ПЛОСКАЯ ИЗОЛИРУЮЩАЯ ПОДЛОЖКА И ЧИПСЕТ | 2008 |

|

RU2478264C2 |

| СПОСОБ НАНОСТРУКТУРИРОВАНИЯ ПОВЕРХНОСТИ ДИЭЛЕКТРИЧЕСКОЙ ПОДЛОЖКИ С ПОМОЩЬЮ БЛИЖНЕПОЛЬНОЙ ЛИТОГРАФИИ | 2014 |

|

RU2557677C1 |

| Термокаталитический сенсор на основе керамической МЭМС платформы и способ его изготовления | 2021 |

|

RU2770861C1 |

| СТРУЙНАЯ ПЕЧАТЬ ФУНКЦИОНАЛЬНЫМИ ЧЕРНИЛАМИ С НАНОЧАСТИЦАМИ | 2009 |

|

RU2505416C2 |

Аэрозольный принтер с зарядкой и электростатической фокусировкой оптимизированных частиц может быть использован для изготовления микро- и наноструктур с повышенным разрешением и высоким аспектным отношением. Такое уменьшение ширины необходимо для создания массивов сеток электродов для LED-панелей, оптических метаматериалов, оптоэлектронных устройств, прозрачных нагревателей и 3D-межсоединений. Устройство основано на синтезе частиц методом искровой абляции, их оптимизации (спекании) в трубчатой печи или в лазерно-оптическом устройстве спекания, униполярной зарядке в коронном разряде и электростатической фокусировке в неоднородном поле через центры отверстий в фокусирующем электроде. При подаче на вход генератора искрового разряда несущего газа в момент возникновения искры происходит абляция материала электродов, приводящая к образованию агломератов частиц, которые подаются в оптимизатор, реализованный в виде трубчатой печи или лазерного оптимизатора, в результате чего превращаются в сферические частицы. Далее частицы подаются на вход зарядного устройства, внутри которого проходят через область коронного разряда и получают электрический заряд. После этого частицы подаются в печатную камеру, в которой улавливаются электрическим полем, создаваемым тремя электродами: направляющим, фокусирующим и притягивающим. Геометрия поля формируется таким образом, что заряженные частицы проходят через центры отверстий в фокусирующем электроде и осаждаются на притягивающем электроде (подложке). Предложенное устройство позволяет добиться высокой скорости печати благодаря высокой производительности генератора, получать структуры из отдельных частиц с управляемым средним размером. Перемещением подложки на координатном столе можно добиться различных 2D/3D рисунков. Устройство реализовано с помощью изготовления испытательного стенда, состоящего из генератора искрового разряда, оптимизатора, зарядного устройства и печатной камеры, а также предоставлением практических результатов работы устройства. 2 з.п. ф-лы, 4 ил.

1. Аэрозольный принтер, включающий генератор искрового разряда, печатную камеру, состоящую из корпуса с входным и выходным отверстиями для прохождения аэрозоля, направляющего электрода с приложенным к нему потенциалом, фокусирующего электрода с отверстиями и приложенным к нему электрическим потенциалом, а также координатного стола с притягивающим электродом и приложенным к нему потенциалом, выполненным с возможностью создания неоднородного электрического поля, направляющего заряженные частицы в узкий пучок на поверхности притягивающего электрода, отличающийся тем, что аэрозольный принтер дополнительно содержит оптимизатор с возможностью спекания разветвленных агломератов в сферические частицы и зарядное устройство для униполярной зарядки частиц.

2. Способ по п. 1, отличающийся тем, что оптимизатор выполнен в виде трубчатой печи.

3. Способ по п. 1, отличающийся тем, что оптимизатор выполнен в виде лазерно-оптического устройства спекания.

| US 8640975 B2, 04.02.2014 | |||

| Электрофокусирующее сопло для осаждения заряженных аэрозолей | 2023 |

|

RU2816108C1 |

| US 2024227399 A1, 11.07.2024 | |||

| US 2016229119 A1, 11.08.2016 | |||

| US 2020122461 A1, 23.04.2020. | |||

Авторы

Даты

2025-05-19—Публикация

2024-11-25—Подача