Изобретение относится к устройствам газового анализа, а именно к газовым сенсорам термокаталитического типа, и предназначено для реализации более экономически выгодного и воспроизводимого способа их изготовления. Изобретение может быть использовано в различных областях науки, промышленности и техники для обнаружения и определения концентрации горючих газов и паров в атмосфере.

Известен термокаталитический сенсорный модуль на основе датчика классического типа и способ его изготовления, описанные в патенте RU167397 U1 [1]. Данный датчик содержит чувствительный элемент, выполненный в виде спирали из платиновой проволоки, инкапсулированной в керамическую матрицу из гамма-оксида алюминия. В процессе изготовления чувствительного элемента на цилиндрическую спираль, выполненную из платиновой проволоки диаметром 20 мкм, методом погружения наносят дисперсию на основе частиц гамма-Al2O3, после чего через проволоку пропускают электрический ток, нагревая нанесенный материал до температуры 150-170°С. Для полного покрытия спирали процесс повторяют несколько раз. Далее полученная гранула отжигается в печи в воздушной атмосфере при 800°С. Для формирования палладиевого катализатора на нагретую керамическую матрицу наносят водный раствор соли палладия. Недостатком такого устройства является использование в его конструкции платиновой спирали, что по сравнению с устройствами, изготовленными на основе МЭМС платформ, повышает трудоемкость технологического процесса изготовления. Также в качестве недостатка следует отметить тот факт, что из-за использования метода погружения количество материала (гамма-Al2O3), наносимого на платиновую спираль, плохо контролируется, что обуславливает значительный разброс рабочих характеристик подобных датчиков.

Известно также устройство планарного термокаталитического сенсора горючих газов и паров, описанное в патенте RU 2593527 C1 [2]. В качестве подложки в данном датчике используется мембрана из пористого оксида алюминия толщиной 30 нм, получаемая методом анодирования. На этой мембране методом вакуумного напыления формируются тонкопленочные (300–1000 нм) платиновые микроструктуры, а именно: микронагреватели-измерители в форме меандра в количестве двух штук, а также токоподводы к ним и контактные площадки. При этом на любом из микронагревателей-измерителей можно сформировать слой каталитически активного материала, получаемого из соответствующего прекурсора. К недостаткам данного устройства следует отнести повышенную технологическую сложность процесса изготовления платиновых микроструктур, а также существенные потери дорогостоящего материала (платины) в этом процессе, что увеличивает себестоимость получаемых устройств.

Известен способ изготовления термокаталитического газового датчика для обнаружения газообразного метана, описанный в патенте CN 107449798B B [3], в конструкции которого используется термопара. Для создания платиновых измерительных электродов и нагревательного элемента дисперсию платины наносят на две стороны керамической подложки из оксида алюминия методом трафаретной печати, после чего проводят сушку образца при 120°С в течение 2 часов и последующий отжиг при 1000°С в течение 2 часов. Нагревательный элемент формируется с одной стороны подложки, а измерительные электроды – с другой стороны. В качестве материала каталитического слоя используют порошок на основе частиц Pd и Al2O3, который получают через стадию приготовления раствора соли палладия с оксидом алюминия с последующим отжигом сухого остатка при температуре 700°С в течение 4 часов. На основе полученной порошковой смеси готовят пасту с органическим связующим, которую затем наносят методом трафаретной печати на участок подложки, содержащий нагревательный элемент. Далее полученный образец отжигают в печи при 700°С в течение 2 часов. Для формирования термопары на участок подложки, содержащий измерительные электроды, методом трафаретной печати наносят пасту, содержащую смесь порошков солей Na и Co, после чего проводят термообработку образца в воздушной атмосфере при 750°С в течение 2 часов. Далее образец отжигают в атмосфере смеси водорода и азота в соотношении 1:100 при 700°С в течение 2 часов. К недостаткам данного способа можно отнести повышенную технологическую сложность процесса изготовления функциональных элементов устройства, а также существенные потери дорогостоящих материалов (платины и палладия), что увеличивает себестоимость получаемых устройств.

В качестве прототипа устройства термокаталитического сенсора выбрано устройство, описанное в работе [4]. Описанный в данной работе термокаталитический сенсор создан на основе кремниевой МЭМС платформы, изготавливаемой с применением методов вакуумного напыления, фотолитографии и сухого травления. Сначала методом химического осаждения из газовой фазы на кремниевой подложке формируется тонкая плёнка оксида кремния (SiO2) толщиной 1 мкм, а поверх неё методом термического напыления с разогревом осаждаемого материала электронным лучом (electron beam evaporation) через маску фоторезиста сначала наносится слой титана толщиной 20 нм, а затем слой платины толщиной 200 нм. Сформированный таким образом платиновый электрод выполняет функцию нагревательного и чувствительного элемента. Второй слой SiO2 толщиной 800 нм наносится для инкапсуляции платинового электрода. После отжига полученной структуры при 300°С в течение часа аналогичным образом формируется золотой электрод толщиной 100 нм (с нанесенным подслоем титана толщиной 20 нм), который используется для синтеза наноструктурированного платинового катализатора методом гальванизации. На следующем этапе вблизи сформированных платинового и золотого электродов в слоях оксида кремния и кремниевой подложке методом реактивного ионного травления через предварительно сформированную маску фоторезиста формируются два углубления. В качестве электролита в процессе гальванизации используют водный раствор смеси платинохлористоводородной кислоты (3%) и тригидрата ацетата свинца (0,005%). До этапа гальванизации полученную структуру обрабатывают в кислородной плазме, что позволяет улучшить адгезию каталитического слоя к золотому электроду. Недостатками данного устройства являются повышенная технологическая сложность процесса изготовления и дороговизна используемого технологического оборудования, что увеличивает себестоимость получаемых устройств. Кроме того, получаемые методами вакуумного напыления тонкопленочные платиновые микроструктуры характеризуются повышенными механическими напряжениями и недостаточно высокой адгезией, что сужает диапазон рабочих температур подобных устройств на основе кремниевых МЭМС платформ (не более 350°С в непрерывном режиме работы) [5] и, тем самым, ограничивает возможности детектирования таких газов, как, например, метан, а также снижает надежность таких устройств.

Наиболее близким к предлагаемому способу нанесения катализатора является решение, предложенное в работе [6], которое было выбрано в качестве прототипа способа. В данной работе для создания термокаталитического датчика используется технология drop-on-demand, основанная на принципе пьезоэлектрического дозирования функциональных чернил из тонкой стеклянной иглы. В качестве чувствительного элемента сенсора используется катушка диаметром 250 мкм и длиной 800 мкм, выполненная из платиновой проволоки диаметром 25 мкм. Сначала катушка размещается под соплом стеклянной иглы на расстоянии не более 2 мм таким образом, чтобы ее ось была сонаправлена с осью иглы. Далее из иглы на катушку наносят дисперсию Al2O3. Затем, когда внутренняя часть катушки заполняется, ее поворачивают таким образом, чтобы ее ось была перпендикулярна оси сопла, и продолжают нанесение до полного покрытия внешней стороны катушки данной дисперсией. Размер капель контролируется посредством управляющего сигнала, подаваемого на пьезоэлемент, и диаметром сопла. После нанесения структуру спекают при 750°С в течение 20 минут, пропуская ток через платиновую катушку. Затем аналогичным образом наносится дисперсия Pd-Pt катализатора, которая проникает в поровое пространство сформированной керамической матрицы. Недостатком данного способа является недостаточно высокая степень контроля процесса нанесения дисперсий, обусловленная как возможностью образования капель-спутников, так и недостаточно высокой точностью позиционирования иглы относительно нагревательного элемента термокаталитического сенсора. Указанные факторы снижают воспроизводимость дозирования катализатора, которая влияет на разброс рабочих характеристик изготавливаемых устройств.

Задачей изобретения является разработка конструкции газового сенсора термокаталитического типа, реализуемой на основе керамической МЭМС платформы, выполненной из LTCC (low temperature co-fired ceramics) стеклокерамики, и способа изготовления данного сенсора с применением технологий печатной электроники.

Техническим результатом изобретения является:

- снижение разброса рабочих характеристик изготавливаемых устройств за счет повышения воспроизводимости дозирования каталитически активного материала (катализатора), благодаря использованию метода микроплоттерной печати в качестве способа нанесения дисперсий (функциональных чернил), содержащих наночастицы металлов, обладающих каталитической активностью;

- снижение мощности, потребляемой устройством, за счет использования МЭМС платформы, а также вследствие малости размеров нагретого участка мембраны, которая обеспечивается малой шириной линии микронагревателя;

- повышение экономичности изготавливаемого устройства за счет уменьшения расхода дорогостоящего катализатора, благодаря использованию метода микроплоттерной печати в качестве способа нанесения каталитических чернил, за счет использования МЭМС платформы на основе LTCC вместо традиционной кремниевой МЭМС платформы, а также вследствие минимизации технологических операций, благодаря использованию методов аэрозольной и микроплоттерной печати, обеспечивающих возможность адресного нанесения функциональных материалов.

Технический результат достигается тем, что микронагреватель для термокаталитического газового сенсора и токоподводы микронагревателя формируют методом аэрозольной печати платиновыми чернилами на мембране из LTCC стеклокерамики толщиной 10–30 мкм, которая покрывает подложку из LTCC стеклокерамики толщиной 0,2–1 мм, в которой выполнено отверстие диаметром 3–5 мм. При этом микронагреватель формируют на участке мембраны, расположенном над отверстием. Чернила для печати микронагревателя представляют собой дисперсию на основе платиновых наночастиц со средним размером, лежащим в диапазоне 10–50 нм, с вязкостью в диапазоне 1–50 мПа·с, с содержанием платины 20–30 масс.%. Использование LTCC в качестве материала МЭМС платформы позволяет снизить себестоимость термокаталитического датчика, изготавливаемого на ее основе, по сравнению с датчиком, изготавливаемым на основе кремниевой МЭМС платформы, поскольку производительность технологического процесса получения МЭМС платформ на основе LTCC значительно выше, а используемое в нем технологическое оборудование (литьевые машины) является менее дорогостоящим и более простым в обслуживании по сравнению с литографическим оборудованием и установками для реактивного ионного травления, которое применяется для изготовления кремниевых МЭМС платформ.

Технический результат достигается также тем, что формирование каталитического слоя на LTCC мембране с расположенным на ней микронагревателем осуществляется методом микроплоттерной печати, который обеспечивает высокую воспроизводимость дозирования катализатора (коэффициент вариации массы нанесенного катализатора, приходящейся на единицу площади мембраны, в серии образцов не превышает 10%), что, в свою очередь, обеспечивает низкий разброс рабочих характеристик изготавливаемых устройств. При этом нанесение катализатора производится на обратной относительно микронагревателя стороне мембраны, что позволяет исключить этап формирования дополнительного изолирующего слоя в области расположения микронагревателя или необходимость введения в состав каталитических чернил частиц оксида алюминия, которые выполняли бы в формируемом каталитическом слое функцию изолирующего диэлектрического материала. Используемые для микроплоттерной печати чернила представляют собой дисперсию на основе наночастиц металлов, обладающих каталитической активностью, в частности, металлов платиновой группы и, прежде всего, палладия и платины, со средним размером, лежащим в диапазоне 10–50 нм, с вязкостью в диапазоне 1–50 мПа·с, с содержанием металлов 20–30 масс.%.

Указанные чернила, используемые для формирования микронагревателя, токоподводов микронагревателя и каталитического слоя, получают путем помещения соответствующих наночастиц со средним размером 10–50 нм, например, полученных методом газоразрядного синтеза, в дисперсионную среду, содержащую растворитель и органическое связующее в растворенном виде. Затем дисперсию обрабатывают ультразвуком при помощи диспергатора. Содержание металлов в чернилах каждого типа составляет 20–30 масс.%.

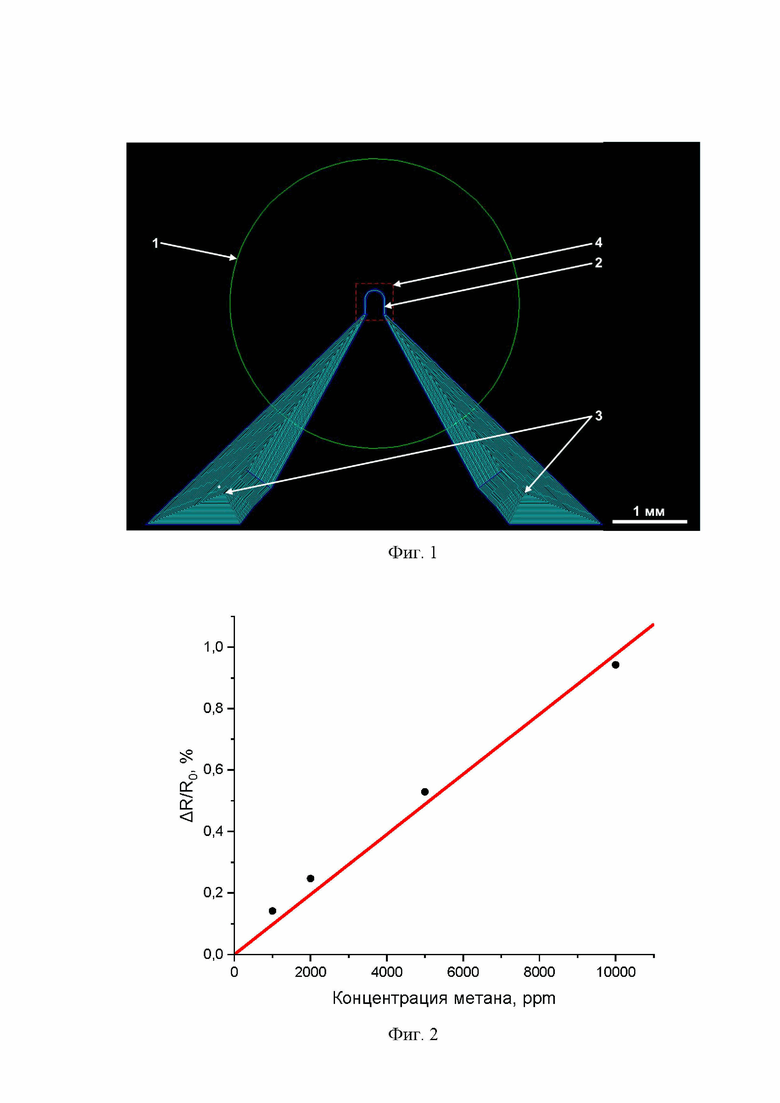

Формирование микронагревателя с токоподводами на поверхности LTCC мембраны осуществляется методом аэрозольной печати в соответствии с шаблоном, представленным на фиг. 1, на котором обозначены граница отверстия (1) в LTTC подложке, покрытой LTCC-мембраной, микронагреватель (2), токоподводы микронагревателя (3), а также область нанесения катализатора (4) с обратной стороны мембраны. На данном шаблоне траектория движения аэрозольного пучка показана линиями голубого цвета. В процессе печати осуществляется нагрев подложки, что снижает минимальный топологический размер изготавливаемых микроструктур и, соответственно, позволяет уменьшить размеры зоны расположения микронагревателя с целью снижения энергопотребления термокаталитического сенсора на его основе. После печати микроструктуры производится ее термообработка с целью удаления органического связующего и последующего спекания платиновых наночастиц с формированием поликристаллического материала с высокой проводимостью.

В предложенном способе формирования каталитического слоя на LTCC мембране используется специализированный коммерческий микроплоттер SonoPlot GIX Microplotter II, позволяющий производить контролируемое нанесение чернил на подложку в контактном режиме, в котором дозирование чернил осуществляется посредством их истечения из заостренной полой стеклянной иглы (капиллярного диспенсера) через малый зазор, заполненный наносимыми чернилами, находящимися в контакте с кончиком диспенсера и подложкой. Предложенный способ близок к способу, описанному в патенте [7], в котором формирование тонких пленок наноструктурированных оксидов металлов также осуществляется с применением указанного микроплоттера в контактном режиме печати. В предложенном способе формирования каталитического слоя функциональные чернила, содержащие наночастицы катализатора, наносятся на обратную относительно ранее сформированного микронагревателя сторону LTCC мембраны в зоне расположения микронагревателя. Для реализации контактного режима печати на кончике капиллярного диспенсера обеспечивается образование осциллирующего мениска загруженных в диспенсер чернил посредством подачи управляющего сигнала на пьезоэлектрический элемент, связанный с диспенсером. При достаточной амплитуде управляющего сигнала (5–8 В) и малом расстоянии между кончиком диспенсера и поверхностью подложки (5–15 мкм) образуется контакт чернил с подложкой. Каталитические чернила наносятся на поверхность LTCC мембраны посредством перемещения диспенсера по заданной траектории в пределах зоны нанесения катализатора (см. фиг. 1) при постоянной подаче на пьезоэлектрический элемент управляющего сигнала меньшей амплитуды. После нанесения каталитических чернил производится термообработка сформированного покрытия с целью удаления органического связующего.

Изобретение иллюстрируется следующим примером.

Пример 1. Способ осуществляется следующим образом. Платиновые наночастицы со средним размером частиц 17,4 нм, полученные методом газоразрядного синтеза в воздушной атмосфере, помещают в дисперсионную среду, представляющую собой раствор органического связующего в смеси этиленгликоля и воды. Дисперсию обрабатывают ультразвуком с удельной мощностью 3 Вт/см3 в течение 1 часа с использованием системы охлаждения, обеспечивающей поддержание температуры обрабатываемой дисперсии не выше 30°C. Содержание платины в полученных чернилах составляет 24,5 масс.%, вязкость чернил составляет 11,4 мПа·с (при 25°C). Далее полученные чернила загружают в коммерческий аэрозольный принтер AJ 15XE (Neotech AMT GmbH) и в соответствии с шаблоном, представленным на фиг. 1, производят печать микронагревателя и токоподводов к нему на мембране из LTCC стеклокерамики толщиной 20 мкм, которая покрывает подложку из LTCC стеклокерамики толщиной 0,5 мм, в которой выполнено отверстие диаметром 4 мм. В процессе печати подложку нагревают до температуры 100°C, что обеспечивает возможность формирования микронагревателя с шириной линии 35–40 мкм. После печати микроструктуры производится ее термообработка с целью удаления органического связующего и последующего спекания платиновых наночастиц с формированием поликристаллического материала с проводимостью 1,2·10−7 Ом·м (при 25 °C). Термообработка осуществляется следующим образом: нагрев до 750°C со скоростью 10°С/мин, выдержка при 750°C в течение 2 часов. Более подробно процесс печати и свойства полученного микронагревателя описаны в работе [8]. Основными отличиями шаблона, используемого для формирования платиновой микроструктуры предложенного термокаталитического сенсора, от шаблона, использованного в работе [8], являются отсутствие центрального электрода и больший угол между сторонами токоподводов микронагревателя.

После изготовления микронагревателя осуществляют формирование каталитического слоя на обратной относительно микронагревателя стороне LTCC мембраны методом микроплоттерной печати. Для печати используют чернила на основе палладиевых наночастиц со средним размером 13,1 нм, полученных методом газоразрядного синтеза в воздушной атмосфере. Для получения каталитических чернил палладиевые наночастицы помещают в дисперсионную среду, представляющую собой раствор органического связующего в смеси этиленгликоля и воды. Дисперсию обрабатывают ультразвуком с удельной мощностью 3 Вт/см3 в течение 1 часа с использованием системы охлаждения, обеспечивающей поддержание температуры обрабатываемой дисперсии не выше 30°C. Содержание палладия в полученных чернилах составляет 25,7 масс.%, вязкость чернил составляет 11,4 мПа·с (при 25°C). Далее чернила загружают в капиллярный диспенсер микроплоттера SonoPlot GIX Microplotter II с внутренним диаметром выходного отверстия 50 мкм. Для образования контакта каталитических чернил с поверхностью LTCC мембраны кончик диспенсера подводят к образцу на расстояние 5 мкм и подают на пьезоэлектрический элемент управляющий сигнал амплитудой 7 В. Сразу после образования контакта амплитуду управляющего сигнала снижают до 1 В и производят нанесение каталитических чернил на поверхность LTCC мембраны (см. фиг. 1) посредством перемещения диспенсера по заданной траектории, представляющей собой меандр, в котором расстояние между длинными отрезками (длиной 500 мкм) составляет 100 мкм. Размер зоны, в пределах которой происходит перемещение диспенсера в процессе нанесения каталитических чернил, составляет 500 x 500 мкм2. Скорость перемещения диспенсера на всех отрезках меандра составляет 200 мкм/с. В результате на поверхность LTCC мембраны наносится от 7,4 до 11,2 нл чернил, содержащих от 2,5 до 3,7 мкг палладия. Далее с целью удаления органического связующего из сформированного покрытия осуществляют термообработку образца следующим образом: нагрев до 400°C со скоростью 10°С/мин, выдержка при 400°C в течение 2 часов.

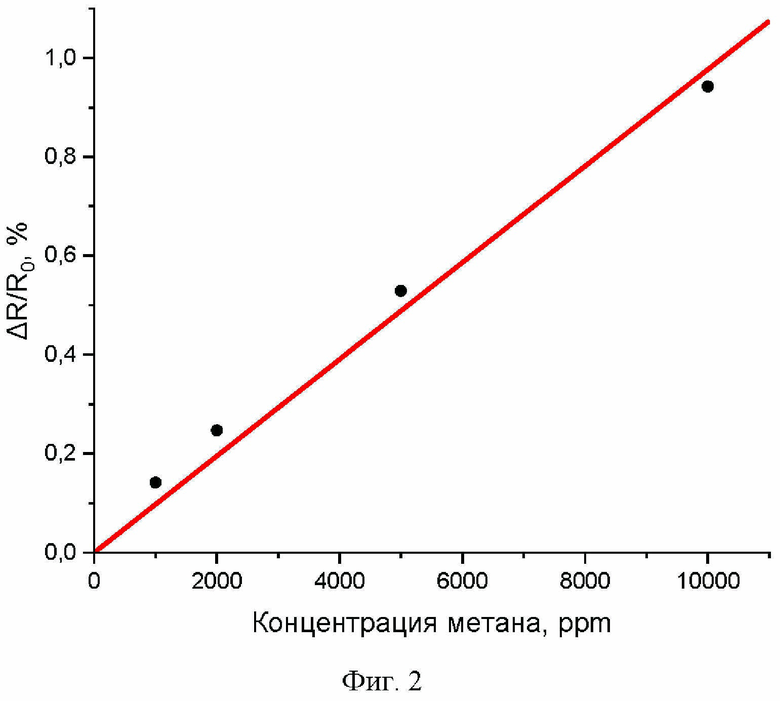

Таким образом, получают газовый сенсор термокаталитического типа на основе керамической МЭМС платформы, выполненной из LTCC. Данный сенсор демонстрирует высокую чувствительность к метану (см. фиг. 2) при потребляемой мощности 132 мВт, что сопоставимо с параметрами, характерными для коммерческих датчиков данного типа [9].

Источники информации:

[1] Патент RU 167397 U1, Термокаталитический сенсорный модуль, 2016.

[2] Патент RU 2593527 C1, Планарный термокаталитический сенсор горючих газов и паров, 2015.

[3] Патент CN 107449798B B "Manufacturing method for gas sensor for detecting methane gas", 2019.

[4] Del Orbe, D. V., Yang, H., Cho, I., Park, J., Choi, J., Han, S. W., & Park, I. (2021). Low-power thermocatalytic hydrogen sensor based on electrodeposited cauliflower-like nanostructured Pt black. Sensors and Actuators B: Chemical, 329, 129129.

[5] Vasiliev, A. A., Pisliakov, A. V., Sokolov, A. V., Samotaev, N. N., Soloviev, S. A., Oblov, K., Guarnieri, V., Lorenzelli, L., Brunelli, J., Maglione, A., Lipilin, A.S., Mozalev, A., Legin, A. V. (2016). Non-silicon MEMS platforms for gas sensors. Sensors and Actuators B: Chemical, 224, 700-713.

[6] Wu, L., Zhang, T., Wang, H., Tang, C., & Zhang, L. (2019). A novel fabricating process of catalytic gas sensor based on droplet generating technology. Micromachines, 10(1), 71.

[7] Евразийский патент 036464 B1, Мультиоксидное газоаналитическое устройство и способ его изготовления, 2020.

[8] Volkov, I. A., Simonenko, N. P., Efimov, A. A., Simonenko, T. L., Vlasov, I. S., Borisov, V. I., Arsenov, P. V., Lebedinskii, Yu. Yu., Markeev, A. M., Lizunova, A. A., Mokrushin, A. S., Simonenko, E. P., Buslov, V. A., Varfolomeev, A. E., Liu, Z., Vasiliev, A. A., Ivanov, V. V. (2021). Platinum Based Nanoparticles Produced by a Pulsed Spark Discharge as a Promising Material for Gas Sensors. Applied Sciences, 11(2), 526.

[9] www.sgxsensortech.com/products-services/industrial-safety/mems-pellistor/.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПЛАТИНОВЫХ СЛОЕВ НА ПОДЛОЖКУ | 2010 |

|

RU2426193C1 |

| Двухслойное прозрачное проводящее покрытие и способ его получения | 2022 |

|

RU2795822C1 |

| ПЛАНАРНЫЙ ТЕРМОКАТАЛИТИЧЕСКИЙ СЕНСОР ГОРЮЧИХ ГАЗОВ И ПАРОВ | 2015 |

|

RU2593527C1 |

| Способ получения тонких плёнок на основе оксида индия-олова методом микроплоттерной печати | 2022 |

|

RU2785983C1 |

| МИКРОНАГРЕВАТЕЛЬ ДЛЯ ПОЛУПРОВОДНИКОВОГО ХИМИЧЕСКОГО ГАЗОВОГО СЕНСОРА | 2022 |

|

RU2797145C1 |

| Способ получения толстых плёнок на основе оксида индия-олова методом микроэкструзионной печати | 2023 |

|

RU2829197C1 |

| ПЛАТИНОВАЯ РЕЗИСТИВНАЯ ПАСТА | 2022 |

|

RU2792330C1 |

| КАТАЛИТИЧЕСКИЙ ЭЛЕКТРОД ДЛЯ СПИРТОВЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2507640C1 |

| Способ получения прозрачных высокопроводящих покрытий на основе серебряных нанопроволок методом аэрозольной печати | 2023 |

|

RU2831965C1 |

| Способ получения токопроводящих плёнок на основе серебряных нанопроволок | 2023 |

|

RU2831941C1 |

Изобретение относится к устройствам газового анализа, а именно к газовым сенсорам термокаталитического типа, и предназначено для реализации более экономически выгодного и воспроизводимого способа их изготовления. Изобретение может быть использовано в различных областях науки, промышленности и техники для обнаружения и определения концентрации горючих газов и паров в атмосфере. Термокаталитический сенсор на основе керамической МЭМС платформы содержит микронагреватель, токоподводы микронагревателя и слой каталитически активного материала, которые сформированы на тонкой мембране из LTCC стеклокерамики толщиной 10–30 мкм, которая покрывает подложку из LTCC стеклокерамики толщиной 0,2–1 мм, в которой выполнено отверстие диаметром 3–5 мм, при этом микронагреватель сформирован на участке мембраны, расположенном над отверстием. Слой каталитически активного материала сформирован на обратной относительно микронагревателя стороне LTCC мембраны в зоне расположения микронагревателя. Формирование микронагревателя и токоподводов микронагревателя осуществляют методом аэрозольной печати, а формирование слоя каталитически активного материала осуществляют методом микроплоттерной печати. В качестве чернил для формирования микронагревателя и токоподводов микронагревателя методом аэрозольной печати используют дисперсию на основе платиновых наночастиц со средним размером, лежащим в диапазоне 10–50 нм, с вязкостью в диапазоне 1–50 мПа·с, в которой содержание платины составляет 20–30 масс.%. В качестве чернил для формирования слоя каталитически активного материала методом микроплоттерной печати используют дисперсию на основе наночастиц металлов, обладающих каталитической активностью, со средним размером, лежащим в диапазоне 10–50 нм, с вязкостью в диапазоне 1–50 мПа·с, в которой содержание металла составляет 20–30 масс.%, в частности дисперсию на основе палладиевых наночастиц. Технический результат: снижение разброса рабочих характеристик изготавливаемых устройств, снижение мощности, потребляемой устройством. 2 н. и 1 з.п. ф-лы, 2 ил.

1. Термокаталитический сенсор на основе керамической МЭМС платформы, содержащий микронагреватель, токоподводы микронагревателя и слой каталитически активного материала, которые сформированы на тонкой мембране из LTCC стеклокерамики толщиной 10–30 мкм, которая покрывает подложку из LTCC стеклокерамики толщиной 0,2–1 мм, в которой выполнено отверстие диаметром 3–5 мм, при этом микронагреватель сформирован на участке мембраны, расположенном над отверстием, а слой каталитически активного материала сформирован на обратной относительно микронагревателя стороне LTCC мембраны в зоне расположения микронагревателя, причем микронагреватель и токоподводы микронагревателя сформированы методом аэрозольной печати, а слой каталитически активного материала методом микроплоттерной печати.

2. Способ изготовления сенсора по п. 1, характеризующийся тем, что в качестве чернил для формирования микронагревателя и токоподводов микронагревателя используют дисперсию на основе платиновых наночастиц со средним размером, лежащим в диапазоне 10–50 нм, с вязкостью в диапазоне 1–50 мПа·с, в которой содержание платины составляет 20–30 масс.%, а в качестве чернил для формирования слоя каталитически активного материала используют дисперсию на основе наночастиц металлов, обладающих каталитической активностью, со средним размером, лежащим в диапазоне 10–50 нм, с вязкостью в диапазоне 1–50 мПа·с, в которой содержание металла составляет 20–30 масс.%.

3. Способ по п. 2, отличающийся тем, что используют дисперсию на основе палладиевых наночастиц.

| Del Orbe, D | |||

| V., Yang, H., Cho, I., Park, J., Choi, J., Han, S | |||

| W., & Park, I., "Low-power thermocatalytic hydrogen sensor based on electrodeposited cauliflower-like nanostructured Pt black", Sensors and Actuators B: Chemical, Feb | |||

| Способ регенерирования сульфо-кислот, употребленных при гидролизе жиров | 1924 |

|

SU2021A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| RU 186688 U1, 29.01.2019 | |||

| CN 107449798 А, 08.12.2017 | |||

| Wu, L., Zhang, T., Wang, H., Tang, | |||

Авторы

Даты

2022-04-22—Публикация

2021-07-22—Подача