Изобретение относится к области металлургии, а именно к способу получения стальных полос, используемых для изготовления сварных непрерывных гибких колтюбинговых труб, которые заменяют традиционные сборные бурильные трубы при работах внутри скважин.

Из патента на изобретение известен горячекатаный стальной лист, используемый для изготовления непрерывных гибких труб (колтюбинга). Горячекатаный лист имеет состав, содержащий, мас.%: С более 0,10 до 0,16, Si 0,1-0,5, Mn 1,6-2,5, P 0,02 или менее, S 0,005 или менее, Al 0,01-0,07, Cr более 0,5 до 1,5, Cu 0,1-0,5, Ni 0,1-0,3, Мо 0,1-0,3, Nb 0,01-0,05, V 0,01-0,10, Ti от 0,005 до 0,05, N 0,005 или менее, остальное Fe и неизбежные примеси. Лист имеет микроструктуру, содержащую 3-20 об.% мартенсита, 10 об.% или менее остаточного аустенита, остальное представляет собой бейнит [патент RU 2712159, C21D8/02, C22C38/54, C22C38/50, B21C37/02, 2022].

Недостатком данного технического решения является низкое относительное удлинение получаемых сталей, что может приводить к появлению в них значительного количества микротрещин при изготовлении труб (в процессе формования).

Из патента [патент RU 2710817, C22C38/58, C22C38/50, B21C37/08, C21D9/08, C21D9/50, 2020] известна стальная сварная труба для колтюбига, которая имеет следующий состав, мас.%: С: от более чем 0,10 до 0,16, Si: от 0,1 до 0,5, Mn: от 1,6 до 2,5, Р: 0,02 или менее, S: 0,005 или менее, Al: от 0,01 до 0,07, Cr: от более чем 0,5 до 1,5, Cu: от 0,1 до 0,5, Ni: от 0,1 до 0,3, Мо: от 0,1 до 0,3, Nb: от 0,01 до 0,05, V: от 0,01 до 0,10, Ti: от 0,005 до 0,05, N: 0,005 или менее, Fe и неизбежные примеси - остальное. Труба обладает микроструктурой, содержащей от 2 до 10 об.% остаточного аустенита и 20 об.% или менее мартенсита, причем остаток представляет собой бейнит.

Недостатком данного технического решения также является низкое относительное удлинение получаемых сталей, что может приводить к появлению в них значительного количества микротрещин при изготовлении труб (в процессе формования).

Техническая задача изобретения - получение стальной горячекатаной полосы обладающей высоким комплексом потребительских свойств, позволяющих ее применять для изготовления гибких труб для колтюбинга, при высоком показателе выхода годной продукции.

Указанная задача достигается тем, что горячекатаная стальная полоса для изготовления гибких труб для колтюбинга, согласно изобретению изготовлена из стали со следующим содержанием химических компонентов, мас.%:

один или несколько компонентов из группы:

при этом отношение содержания Ni/Cu не менее 0,6, углеродный эквивалент стали (Сэ) не более 0,46%, коэффициент трещиностойкости (Рсм) не более 0,27%, полосчатость структуры не превышает 3 баллов, размер зерна не превышает 10 баллов, содержание неметаллических включений в стали не более 2,5 баллов по среднему значению и полоса обладает следующими свойствами:

предел прочности не менее 550 МПа,

предел текучести не менее 480 МПа,

относительное удлинение не менее 17%,

твердость HRB, не более 99,

работа удара КV при минус 60°С не менее 17 Дж.

Указанная техническая задача достигается также тем, что в способе производства стальной горячекатаной полосы, согласно изобретению осуществляют десульфурацию чугуна до содержания в нем серы не более 0,003%, производят выплавку стали в сталеплавильном агрегате, при этом долю чугуна устанавливают не менее 70% от массы металлозавалки, выпуск плавки в стальковш осуществляют в течение не менее 3,0 мин, во время внепечной обработки осуществляют продувку стали нейтральным газом в течение не менее 30 мин с суммарным расходом не менее 0,5 м3/тонну стали, после чего осуществляют разливку стали на непрерывнолитые заготовки со следующим содержанием химических компонентов, мас.%:

один или несколько компонентов из группы:

после чего осуществляют их горячую прокатку, во время которой начало чистовой горячей прокатки устанавливают в диапазоне температур 950-1100°С, конец чистовой горячей прокатки устанавливают в диапазоне температур 820-960°С, затем осуществляют охлаждение полосы со скоростью 5-25°С/сек до температуры смотки 510-650°С.

Во время внепечной обработки производят вакуумирование стали соблюдая время выдержки на остаточном давлении менее 0,25 кПа не менее 10 мин.

Суммарная степень обжатия при черновой и чистовой горячих прокатках непрерывнолитых заготовок составляет не менее 90%.

Сущность изобретения

Углерод - один из основных упрочняющих элементов. При содержании углерода менее 0,04% прочностные свойства получаются ниже допустимого уровня, а увеличение концентрации углерода выше 0,20% приводит к увеличению прочностных характеристик, но при этом сильно снижается пластичность стали.

Кремний раскисляет и упрочняет сталь. Для обеспечения необходимого уровня раскисленности его содержание должно быть не менее 0,03%, но и не более 0,60% для ограничения количества силикатных включений, ухудшающих ударную вязкость и трещиностойкость.

Марганец повышает степень насыщения феррита растворенными элементами, участвующими в механизме дисперсионного твердения. Добавка марганца в количестве 0,4-1,40% повышает прочностные и вязкотекучие свойства стали. Увеличение содержание марганца более 1,4%, приводит к возрастанию уровня карбидной неоднородности стали, что в свою очередь приводит снижению ее поперечной пластичности.

Сера является вредной примесью, и ее содержание должно быть сведено к минимуму. При содержании серы более 0,005% в стали образуются сульфидные включения, значительно снижающие ее пластичность.

Фосфор относится к числу элементов, обладающих наибольшей склонностью к ликвации и образованию сегрегаций по границам зерен, и, как следствие, отрицательно влияющих на ударную вязкость стали и ее коррозионную стойкость. Поэтому, верхний предел содержания фосфора устанавливают не более 0,015%.

Хром упрочняет сталь, но при концентрации более 1,0% наблюдается падение пластичности полосы ниже допустимого уровня, а при снижении менее 0,2% происходит существенное ухудшение прочностных характеристик.

Содержание никеля в стали в количестве 0,02-0,5% обеспечивает повышение прочности, ударной вязкости и коррозионной стойкости стали.

Медь является элементом, повышающим сопротивление атмосферной коррозии, а также повышает прочность феррита. Однако в связи с тем, что большое количество меди может вызывать красноломкость, а также по причине того, что при содержании более 0,7% ухудшается свариваемость стали, содержание меди в составе стали должно быть в диапазоне 0,1-0,7%.

Алюминий является сильным раскислителем. Содержание алюминия в стали в количестве менее 0,01 не позволяет в достаточной степени раскислить сталь. Максимальное содержание алюминия в количестве 0,10% обусловлено повышением в стали содержания неметаллических включений.

Для использования дополнительного механизма дисперсионного упрочнения сталь должна быть с добавками титана, ванадия и ниобия в соответствии с заявляемым содержанием. Микролегирование стали добавками титана в пределах 0,001-0,15%, ванадия не более 0,15% и ниобия 0,001-0,15% необходимо для ограничения роста аустенитного зерна при нагреве слябов под прокатку и повышения механических свойств полос. Превышение указанных значений приводит к наличию крупных карбонитридных включений, сконцентрированных преимущественно в осевой зоне проката, приводящих, в свою очередь, к снижению таких показателей коррозионной стойкости, как сероводородное и водородное растрескивание.

Молибден повышает прочность и твердость стали, улучшает ее пластические свойства и сохраняются оптимальные свойства свариваемости. Содержание молибдена в стали должно быть в диапазоне 0,001-0,40%. При содержании молибдена менее 0,001% не обеспечивается требуемый комплекс механических свойств стали. Содержание молибдена в количестве более 0,40% экономически нецелесообразно.

Кальций вводят для модификации сульфидных неметаллических включений. Содержание кальция более 0,010% приведет к образованию большого количества включений - алюминатов кальция, что отрицательно скажется на хладостойкости и коррозионной стойкости стали.

Азот упрочняет сталь, но если его количество превышает 0,010%, сталь становится склонной к разрушению, уменьшается выход годного проката.

Вольфрам является карбонитридообразующим элементом и способствуют получению мелкодисперсной зеренной структуры стали. Содержание вольфрама до 0,01% определяется обеспечением требуемого уровня пластичности, вязкости и технологической деформируемости полос.

Мышьяк может повышать коррозионную стойкость стали, но при содержании мышьяка более 0,01% наблюдается снижение ударной вязкости и пластичности стали, особенно при отрицательных температурах.

При содержании цинка более 0,01% возрастает опасность образования поверхностных трещин на прокате (полосах).

Редкоземельные металлы (РЗМ) обладают эффективной раскислительной и десульфурирующей способностью, улучшают качество стали. Увеличение содержания РЗМ более 0,005% не приводит к дальнейшему улучшению механических свойств стали и экономически нецелесообразно.

Для обеспечения удовлетворительной свариваемости полос значение углеродного эквивалента стали должно быть не более 0,46% (Сэкв=С+Mn/6+(Cr+V+Mo)/5+(Cu+Ni)/15), где обозначениям элементов соответствует их процентное содержание в стали.

Для предотвращения образования холодных трещин при сварке коэффициент трещиностойкости (Рст) должен быть не более 0,27%, определяемый в зависимости от суммарного содержания легирующих химических элементов (мас.%) в составе стали по следующей формуле: Pcm=C+Si/30+(Mn+Cu+Cr)/20 +Ni/60+Мо/15+V/10+5В.

Экспериментально установлено, что для предотвращения образования трещин отношение содержания Ni/Cu в стали должно быть не менее 0,6.

Величина зерна оказывает значительное влияние на механические свойства стали. В частности, чем меньше зерно, тем выше значение ударной вязкости. Размер зерна не более 10 балла позволяет обеспечить требуемые свойства стали.

При наличии в структуре полосчатости более 3 балла снижаются коррозионные свойства стали и снижается однородность механических свойств полос по их длине и ширине.

Обеспечение среднего балла неметаллических включений в стали не более 2,5 позволяет добиться улучшения комплекса механических свойств стали: предела прочности, текучести и удлинения, а также высоких значений ударной вязкости проката с V-образным надрезом, вплоть до температуры -60°С.

Заявленные механические и коррозионные свойства полос позволяют изготавливать колтюбинговые трубы с требуемым комплексом потребительских свойств.

Согласно заявленного способа производства, для выплавки стали обязательным условием является использование чугуна прошедшего предварительную десульфурацию. Десульфурация чугуна имеет преимущество по сравнению с удалением серы из стали во время выплавки или внепечной обработки, что связано с повышенной химической активностью серы в чугуне, обусловленной высоким содержанием в нем углерода и кремния. Для обеспечения заданного (не более 0,005%) содержания серы в готовом прокате (полосе) необходимо производить десульфурацию чугуна до уровня содержания в нем серы не более 0,003%, при этом, доля чугуна в шихтовке плавки должна быть не менее 70% от массы металлозавалки (иначе, увеличивается количество серы приходящей из металлического лома).

Для обеспечения чистоты стали по неметаллическим включениям и обеспечения заданного химического состава, ее выпуск осуществляют в течение не менее 3,0 мин (иначе повышается вероятность попадания печного шлака в стальковш, может происходить ускоренный размыв футеровки сталевыпускного отверстия с образованием в стали неметаллических включений).

Во время внепечной обработки осуществляют продувку стали нейтральным газом в течение не менее 30 мин с суммарным расходом не менее 0,5 м3/тонну стали. Снижение длительности продувки и установленного минимального расхода нейтрального газа приводит к неоптимальному перемешиванию стали в стальковше, а также к неполному удалению крупных неметаллических включений (продуктов раскисления и модифицирования) и, как следствие, к снижению уровня эксплуатационных свойств стали (полос).

Проведение вакуумирования стали в течение не менее 10 мин при остаточном давлении в вакуумкамере менее 0,25 кПа необходимо для снижения количества неметаллических включений в стали, а также для обеспечения требуемого содержания водорода (не более 0,001%), кислорода (не более 0,004%) и азота (не более 0,1%) в стали. Вакуумирование в течение менее 10 мин и при давлении более 0,25 кПа не позволяют достичь требуемого содержания в стали неметаллических включений и газов.

Начало чистовой прокатки проводят при температуре 950-1100°С, а заканчивают при температуре 810-930°C. Температура начала чистовой прокатки в данном диапазоне необходима для более интенсивного измельчения зерна аустенита. При температуре начала чистовой прокатки более 1100°С и конца чистовой прокатки более 960°С происходит рост аустенитных зерен, что снижает комплекс механических свойств стали (полос). При температурах начала и конца чистовой прокатки ниже 950°С и 820°С, соответственно, происходит «подстуживание» раската, что приводит к неравномерной микроструктуре проката и высокой анизотропии свойств.

Охлаждение полосы со скоростью 5-25°С/сек до температуры смотки 510-650°С способствует формированию оптимальных структурных составляющих фаз (преимущественно ферритно-перлитной или феррито-бейнитной структуры), необходимых для получения требуемых высоких прочностных и пластических свойств стали с обеспечением однородной мелкозернистой структуры по всему сечению и ширине полосы.

Смотка полос ниже 580°С повышает прочность стали, однако значительно снижает пластичность. При температуре смотки выше 660°С пластичность стали увеличивается, однако это приводит к снижению ее прочности ниже допустимого уровня.

Суммарная степень обжатия определяет уровень проработки структуры проката (полос). При суммарном обжатии менее 90% снижается стабильность получения и уровень ударной вязкости стали.

Осуществление изобретения

В условиях конвертерного производства ПАО «Северсталь» осуществляли десульфурацию чугуна, после чего производили выплавку стали в кислородном конвертере, ее выпуск, внепечную обработку (с вакуумированием стали) и разливку на непрерывно-литые заготовки. Затем осуществляли аустенизацию непрерывно-литых заготовок, выполняли черновую и чистовую горячую прокатку с получением полосы, которую охлаждали и сматывали в рулон.

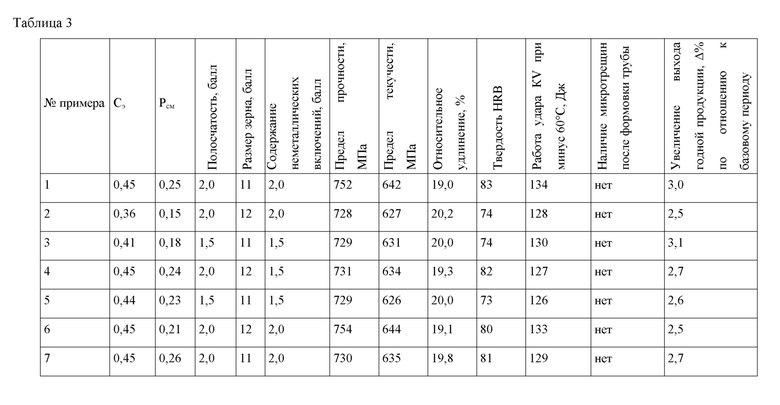

В таблице 1 приведены химические составы сталей с различным содержанием легирующих элементов. В таблице 2 представлены контролируемые параметры технологии, в таблице 3 механические свойства полос.

Как следует из таблицы 3, соблюдение заявляемых параметров производства позволяет получать сталь (полосы) с механическими характеристиками пригодными для производства колтюбинговых труб. При этом само производство колтюбинговых труб характеризуется высоким показателем выхода годной продукции.

Таблица 1

Таблица 2

°С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства стального проката для изготовления гибких труб для колтюбинга (варианты) | 2022 |

|

RU2786281C1 |

| Способ производства горячекатаного листового проката | 2023 |

|

RU2813917C1 |

| Горячекатаный лист из низколегированной стали для сосудов высокого давления и способ его получения | 2024 |

|

RU2836289C1 |

| Способ производства горячекатаных листов из криогенной стали (варианты) | 2020 |

|

RU2759106C1 |

| Способ производства огнестойкой стали | 2023 |

|

RU2807799C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2014 |

|

RU2547087C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2012 |

|

RU2495942C1 |

| Способ производства низколегированного рулонного проката | 2022 |

|

RU2793012C1 |

| Способ производства горячекатаного проката | 2024 |

|

RU2829353C1 |

| Способ производства горячекатаного рулонного проката | 2019 |

|

RU2727398C1 |

Изобретение относится к производству стальной горячекатаной полосы. Осуществляют десульфурацию чугуна до содержания в нем серы не более 0,003%. Производят выплавку стали в сталеплавильном агрегате. Долю чугуна устанавливают не менее 70% от массы металлозавалки, выпуск плавки в стальковш осуществляют в течение не менее 3,0 мин. Во время внепечной обработки осуществляют продувку стали нейтральным газом в течение не менее 30 мин с суммарным расходом не менее 0,5 м3/тонну стали. Осуществляют разливку стали на непрерывнолитые заготовки с содержанием химических компонентов, приведенным в формуле изобретения. Осуществляют горячую прокатку заготовок, во время которой начало чистовой горячей прокатки устанавливают в диапазоне температур 950-1100°С, конец чистовой горячей прокатки устанавливают в диапазоне температур 820-960°С. Затем осуществляют охлаждение полосы со скоростью 5-25°С/сек до температуры смотки 510-650°С. В результате получают стальную полосу с пределом прочности не менее 550 МПа, пределом текучести не менее 480 МПа, относительным удлинением не менее 17%, твердостью HRB не более 99, работой удара КV при минус 60°С не менее 17 Дж. 2 н. и 3 з.п. ф-лы, 3 табл.

1. Горячекатаная стальная полоса для изготовления гибких труб для колтюбинга, характеризующаяся тем, что изготовлена из стали со следующим содержанием химических компонентов, мас.%:

один или несколько компонентов из группы:

при этом углеродный эквивалент стали (Сэ) не более 0,46%, коэффициент трещиностойкости (Рсм) не более 0,27%, полосчатость структуры не превышает 3 баллов, размер зерна не превышает 10 баллов, содержание неметаллических включений в стали не более 2,5 баллов по среднему значению и полоса обладает следующими свойствами:

предел прочности не менее 550 МПа,

предел текучести не менее 480 МПа,

относительное удлинение не менее 17%,

твердость HRB не более 99,

работа удара КV при минус 60°С не менее 17 Дж.

2. Стальная полоса по п. 1, характеризующаяся тем, что отношение содержания Ni/Cu не менее 0,6.

3. Способ производства стальной горячекатаной полосы, характеризующийся тем, что осуществляют десульфурацию чугуна до содержания в нем серы не более 0,003%, производят выплавку стали в сталеплавильном агрегате, при этом долю чугуна устанавливают не менее 70% от массы металлозавалки, выпуск плавки в стальковш осуществляют в течение не менее 3,0 мин, во время внепечной обработки осуществляют продувку стали нейтральным газом в течение не менее 30 мин с суммарным расходом не менее 0,5 м3/тонну стали, после чего осуществляют разливку стали на непрерывнолитые заготовки со следующим содержанием химических компонентов, мас.%:

один или несколько компонентов из группы:

после чего осуществляют их горячую прокатку, во время которой начало чистовой горячей прокатки устанавливают в диапазоне температур 950-1100°С, конец чистовой горячей прокатки устанавливают в диапазоне температур 820-960°С, затем осуществляют охлаждение полосы со скоростью 5-25°С/сек до температуры смотки 510-650°С.

4. Способ по п. 3, характеризующийся тем, что во время внепечной обработки производят вакуумирование стали, соблюдая время выдержки на остаточном давлении менее 0,25 кПа не менее 10 мин.

5. Способ по п. 3, характеризующийся тем, что суммарная степень обжатия при черновой и чистовой горячих прокатках непрерывнолитых заготовок составляет не менее 90%.

| СТАЛЬНАЯ СВАРНАЯ ТРУБА, ПОЛУЧЕННАЯ КОНТАКТНОЙ СВАРКОЙ, ДЛЯ ГИБКОЙ НЕПРЕРЫВНОЙ ТРУБЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2710817C1 |

| ГОРЯЧЕКАТАНЫЙ СТАЛЬНОЙ ЛИСТ ДЛЯ КОЛТЮБИНГА | 2017 |

|

RU2712159C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА | 2020 |

|

RU2745411C1 |

| CA 3007073 C, 25.08.2020. | |||

Авторы

Даты

2025-05-20—Публикация

2024-07-02—Подача