Область техники, к которой относится изобретение

Изобретение относится к области синтеза органических сополимеров. Более конкретно, оно относится к автоматизации технологических процессов производства полимеров биомедицинского назначения и может быть, в частности, использовано для синтеза сополимеров N-винилпирролидона и винилпиридинов.

Уровень техники

Сополимеры винилпиридинов и N-винилпирролидона обладают широким спектром биологической активности. Например, в описании изобретения к патенту RU 2000004 (опубл. 15.02.1993) раскрыты сополимеры 2-метил-5-винилпиридина (2-М-5-ВП) и N-винилпирролидона (N-ВПД) со средневязкостной молекулярной массой 29000-45000 Да, содержащие 25-40 мол. % звеньев замещённых 2-метил-5-пиридилом, обладающие иммуностимулирующим действием. Проблемой, требующей решения при их получении, является быстрое расходование 2-М-5-ВП, обусловленное большим различием в константах сополимеризации: отношение r (2-М-5-ВП) / r (N-ВПД) составляет около 300.

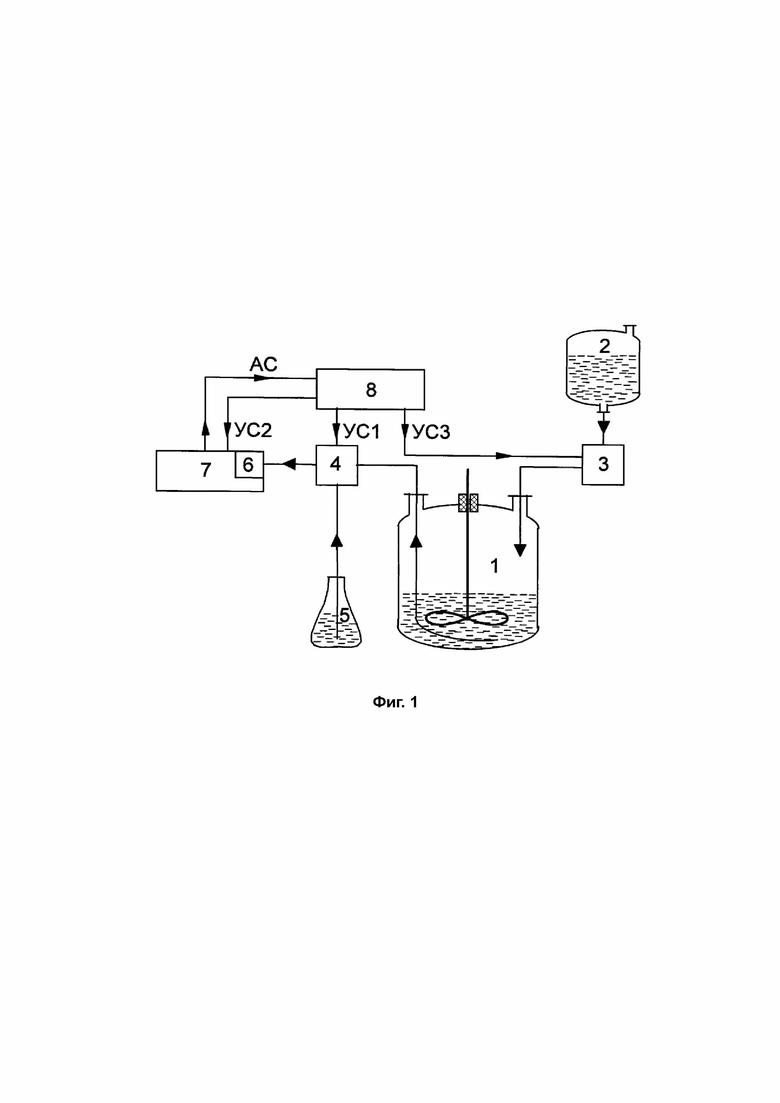

В описании полезной модели к патенту RU 110743U1 (опубл. 27.11.2011) предложена установка для получения сополимеров на основе N-винилпирролидона с 2-метил-5-винилтетразолом (МВТ) или 2-метил-5-винилпиридином (МВП). Со ссылками на позиции Фиг. 1 чертежей работа установки раскрыта следующим образом. Перед проведением сополимеризации N-винилпирролидона с МВТ или МВП в управляющее устройство 8 вводят исполняемую последовательность команд, реализующую математическую модель процесса сополимеризации, а также начальные входные параметры, в частности: загрузку реагентов, температуру, количество инициатора и др. В резервуар 2 загружают композицию, содержащую второй сомономер, а в резервуар 5 загружают растворитель в количествах, несколько превосходящих рассчитанные из материального баланса процесса сополимеризации. В реактор 1 загружают требуемое количество композиции, содержащей N-винилпирролидон, включают перемешивающее устройство и обеспечивают заданную температуру.

Исполняемая последовательность команд управляющего устройства 8 открывает управляемый дозатор 3, обеспечивая поступление заданного количества композиции, содержащей второй сомономер, из резервуара 2 в реактор 1. По истечении времени, определенного математической моделью процесса сополимеризации, управляющее устройство 8 задействует пробоотборник 4, который отбирает из реактора 1 установленный объем реакционной массы, разбавляет его в потоке установленным объемом растворителя из резервуара 5, подает разбавленную пробу в узел ввода пробы 6 и обеспечивает промывку подающего тракта 4→6. В хроматографе 7 происходит разделение компонентов реакционной массы и определение их относительных содержаний. Указанная информация в виде АС поступает на управляющее устройство 8. Управляющее устройство 8 анализирует АС на предмет соответствия заданной математической модели и генерирует управляющие сигналы: останавливает работу пробоотборника 4 (УС1), запускает программу регенерации на хроматографе (УС2) и дозирует подачу второго сомономера (УС3). Приведенный цикл реализуется до достижения заданной степени сополимеризации, после чего управляющее устройство 8 прекращает подачу второго сомономера, останавливает работу пробоотборника 4 и запускает программу регенерации на хроматографе.

Техническим результатом применения полезной модели является полностью автоматизированная установка, позволяющая управлять сополимеризацией мономеров со значительно различающейся реакционной способностью по заранее заданной математической модели процесса, а также автоматически компенсировать отклонения характеристик готового продукта за счет наличия обратной связи.

При проведении на указанной установке многочисленных синтезов различных сополимеров N-винилпирролидона были выявлены недостатки, заключающиеся в отклонении характеристик состава и молекулярно-массового распределения синтезированных сополимеров от значений, заложенных в математическую модель, при высокой вязкости реакционных масс, а также значительный разброс характеристик получаемого сополимера в нескольких произведённых партиях.

Техническим результатом изобретения является повышение стабильности качества получаемых сополимеров.

Краткое описание чертежей

На Фиг. 1 приведена принципиальная схема установки для осуществления способа синтеза сополимеров N-винилпирролидона с 2-метил-5-винилтетразолом или 2-метил-5-винилпиридином, известная из уровня техники (RU 110743U1).

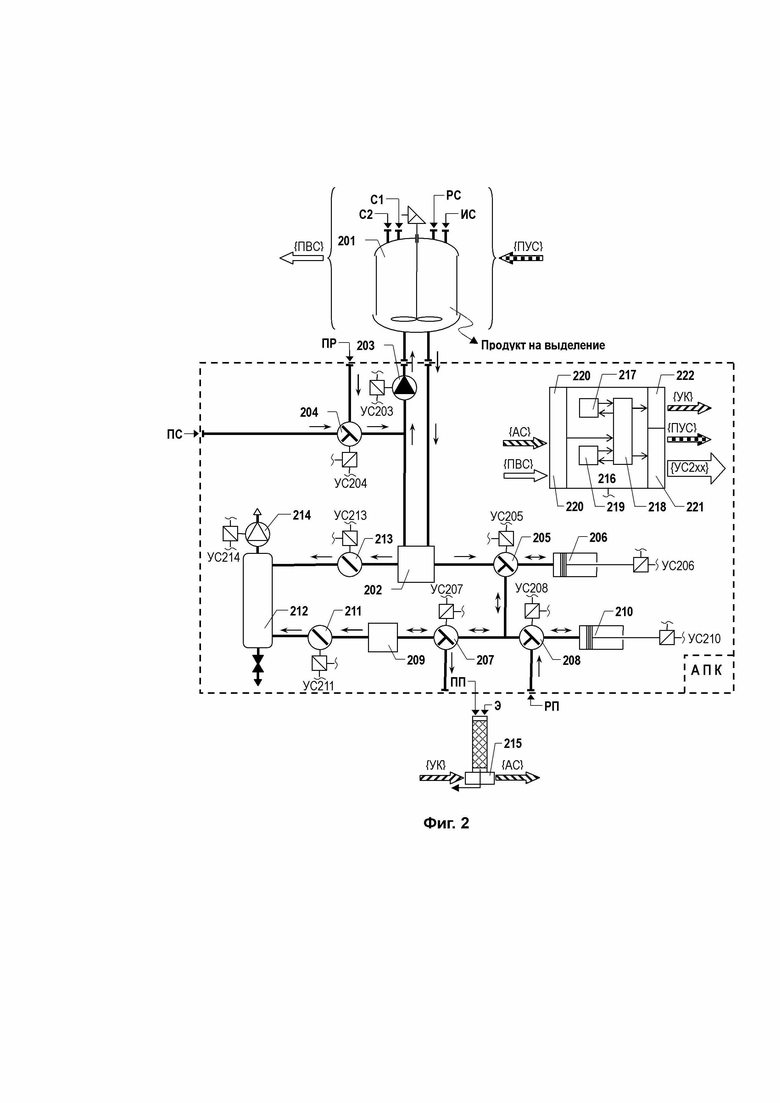

На Фиг. 2 представлена принципиальная схема установки для осуществления предпочтительного варианта способа синтеза сополимеров N-винилпирролидона с 2-метил-5-винилпиридином в соответствии с изобретением.

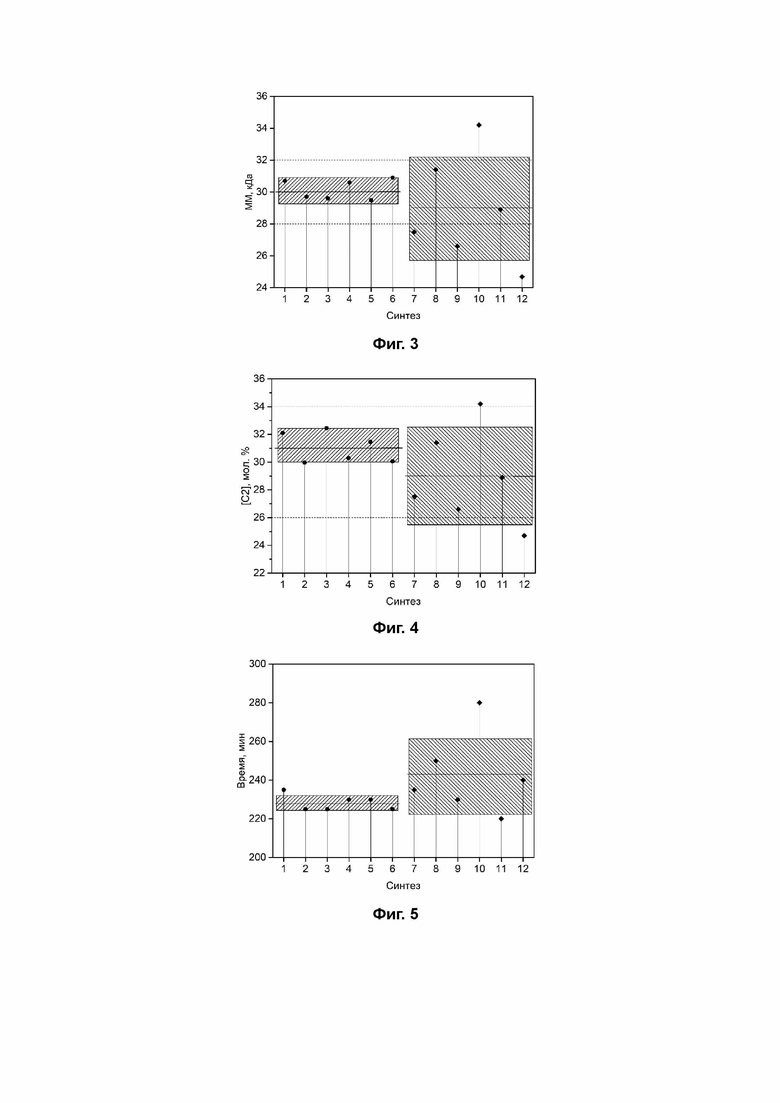

На Фиг. 3 показаны значения средневязкостной молекулярной массы сополимера N-винилпирролидона с 2-метил-5-винилпиридином заданного состава, синтезированных в соответствии с изобретением, в сравнении с результатами, полученными для аналогичных синтезов, выполненных на установке известного из уровня техники.

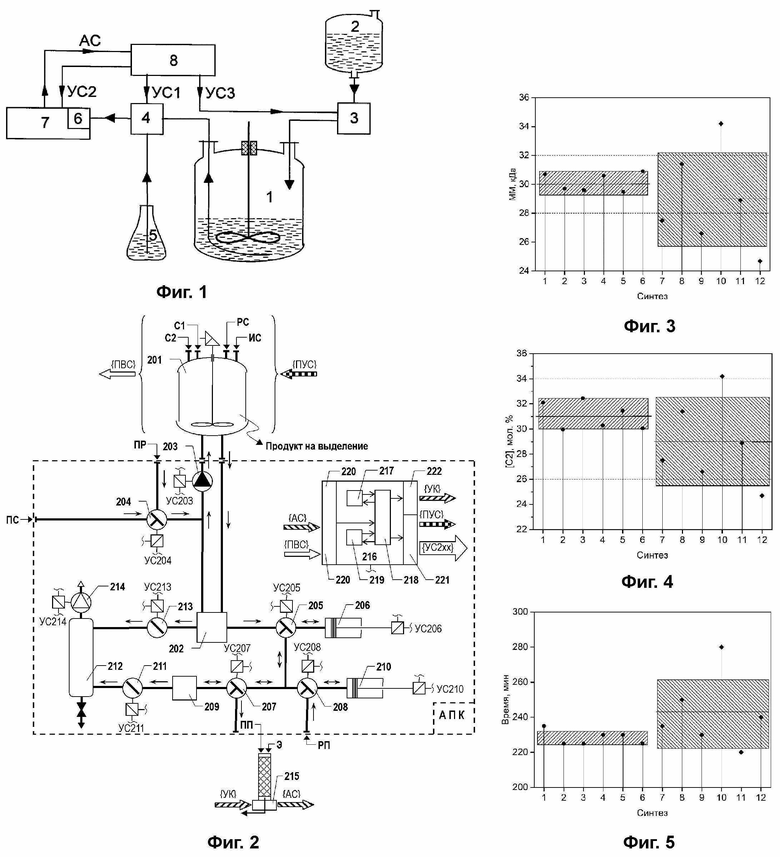

На Фиг. 4 показаны значения содержания звеньев 2-метил-5-винилпиридина в сополимере N-винилпирролидона с 2-метил-5-винилпиридином заданного состава, синтезированных в соответствии с изобретением, в сравнении с результатами, полученными для синтезов, выполненных на установке известного из уровня техники.

На Фиг. 5 показаны значения времени синтеза сополимера N-винилпирролидона с 2-метил-5-винилпиридином заданного состава в соответствии с изобретением в сравнении с синтезами, выполненными на установке известного из уровня техники.

Раскрытие изобретения

Анализируя результаты многочисленных синтезов сополимеров N-винилпирролидона и метилвинилпиридинами, авторы изобретения установили, что недостаток известного технического решения обусловлен тем, что разбавление пробы растворителем осуществляют в потоке.

Не ограничиваясь приведённым объяснением, авторы полагают, что использование поточного разбавления пробы в процессе подготовки к хроматографическому анализу обладает существенными недостатками, особенно при синтезе полимеров с растущей вязкостью реакционной массы. В условиях повышенной вязкости эффективность смешения пробы с растворителем в потоке резко снижается из-за перехода режима течения к ламинарному. Это приводит к тому, что в перпендикулярном направлении к потоку возникает значительный градиент концентраций сомономеров, а перемешивание между слоями происходит преимущественно за счёт медленной молекулярной диффузии.

Неравномерное разбавление пробы приводит к искажению реального соотношения мономеров, поступающих в хроматограф. В результате хроматографические пики размываются, увеличивается время анализа и снижается точность определения концентраций мономеров. Это отрицательно сказывается на корректности расчёта объёма подпитки, необходимой для поддержания оптимальных условий синтеза, и может привести к отклонениям в свойствах получаемого полимера.

Таким образом, для обеспечения высокой точности и воспроизводимости результатов анализа необходимо отказаться от варианта подготовки пробы в потоке. Внедрение отдельного узла смешения позволит эффективно и равномерно разбавлять пробы реакционной массы с растворителем, независимо от её вязкости. Такой подход обеспечит стабильное соотношение мономеров в анализируемой пробе, улучшит качество хроматографического анализа и повысит точность управления синтезом. Это, в свою очередь, приведёт к получению полимеров с предсказуемыми и стабильными свойствами, соответствующими заданным параметрам.

Кроме того, необходимость промывки подающего тракта 4→6, требующая дополнительного времени, снижает экспрессность определения соотношения сомономеров, а остаток используемого для промывки растворителя, состав которого, в общем случае, отличается от состава растворителя реакционной массы, может ухудшать качество продукта.

Таким образом, авторы изобретения установили, что недостатки аналогичного решения, известного из уровня техники, могут быть преодолены в автоматизированном способе получения сополимеров из сомономера N-винилпирролидона (С1) и метилвинилгетероароматического сомономера (С2), выбранного из группы, состоящей из 2-метил-5-винил-пиридина, 3-метил-5-винил-пиридина и 2-метил-5-винилтетразола, при осуществлении которого:

(1) в емкостной реактор сополимеризации при перемешивании загружают сомономеры C1 и C2 или их смесь, растворитель для сополимеризации (РС, например циклогексан) и инициатор радикальной сополимеризации (ИС, например динитрил азо-бис-изомасляной кислоты, пероксид водорода), реакционную массу нагревают до 60-70°С и поддерживают её температуру в указанных пределах в течение всего времени сополимеризации;

(2) через проточную ячейку осуществляют непрерывную циркуляцию части реакционной массы из реактора;

под управлением аппаратно-программного комплекса (АПК) в соответствии с математической моделью сополимеризации (ММ), хранящейся и обрабатываемой программно-вычислительным комплексом (ПВК), электрически соединённым с исполнительными устройствами АПК, реактора и его технологической обвязки, в автоматическом режиме осуществляют следующие стадии:

(3) из проточной ячейки отбирают пробу реакционной массы;

(4) пробу со стадии (3) подают в камеру смешения;

(5) в камеру смешения подают требуемый объём разбавителя пробы (РП);

(6) осуществляют перемешивание разбавленной пробы в камере смешения с получением подготовленной пробы (ПП);

(7) ПП вводят в аналитический прибор, проводят количественный анализ и получают набор аналитических сигналов {АС}, содержащий значения концентраций С1 и С2;

(8) во время осуществления количественного анализа камеру смешения очищают потоком растворителя пробы (РП);

(9) из {АС} по ММ вычисляют состав и массу подпиточной смеси (ПС), содержащей С1, С2 и ИС;

(10) готовят ПС вычисленного состава и её вычисленную массу подают в реактор;

(11) корректируют параметры ММ;

(12) стадии (3)-(11) повторяют до достижения заданной степени превращения сомономера С1;

(13) останавливают реакцию сополимеризации охлаждением реакционной массы и прекращением подачи ПС в реактор;

(14) сохраняют в ПВК протокол изменений ММ на повторениях стадии (11) и

(15) продукт сополимеризации направляют на выделение.

В предпочтительном варианте для осуществления способа в соответствии с изобретением применяют установку, устройство и работа которой далее раскрыты со ссылками на позиции Фиг. 2 чертежей.

Реактор 201 снабжён мешалкой и теплообменником и оборудован периферийными устройствами, генерирующими набор периферийных выходных сигналов {ПВС} или исполняющими набор периферийных управляющих сигналов {ПУС}. Периферийными устройствами, генерирующими {ПВС} без ограничения, являются датчик температуры реакционной массы, расходомеры С1, С2, РС, ИС, РО, тахометр электродвигателя привода мешалки. Периферийными устройствами, исполняющие {ПУС}, без ограничения, являются управляющий блок термостата, дозаторы С1, С2, РС, ИС, РО, регулятор частоты вращения электродвигателя привода мешалки. Специалисту в области технологии химических производств очевидны необходимые дополнения к перечню периферийных устройств реактора, генерирующих {ПВС} или исполняющих{ПУС}, обусловленные спецификой конкретного синтеза. Например, могут быть добавлены расходомер инертного газа и датчик давления газа в реакторе.

Реактор 201 также снабжён выходом и входом, выполненными с возможностью постоянной рециркуляции через них части реакционной массы через проточную ячейку 202. Вход проточной ячейки 202 соединён с выходом реактора 201, предназначенным для рециркуляции. Первый выход проточной ячейки 202 соединён с входом перистальтического насоса 203, предназначенного для рециркуляции и выполненного с возможностью изменения частоты и направления вращения ротора. Вход насоса 203 соединён также с выходом трёхходового клапана 204, первый вход которого предназначен для подачи ПС, а второй вход – для подачи ПР. Выход насоса 203 соединён с рабочим объёмом реактора 201 через вход, предназначенный для рециркуляции.

Проточная ячейка 202 вторым выходом соединена с входом трёхходового клапана 205 отбора пробы. Клапан 205 имеет два дополнительных рабочих отверстия: первое отверстие соединено с прецизионным дозатором 206 реакционной массы, а второе – с первым рабочим отверстием трёхходового клапана 207 подготовки пробы и первым рабочим отверстием трёхходового клапана 208 подачи РП.

Трёхходовой клапан 207 имеет второе рабочее отверстие, через которое он соединён с рабочим отверстием смесительной камеры 209, а также выход для подачи ПП на вход пробы аналитического прибора 215, который генерирует {АС}. Трёхходовой клапан 208 имеет второе рабочее отверстие, через которое он соединён с прецизионным дозатором 210 РП, а также вход для подачи РП.

Смесительная камера 209 имеет дренажное отверстие, которое через проходной клапан 211 соединено с первым входом сборника 212. Сборник 212 вторым входом через проходной клапан 213 соединён с дренажным отверстием проточной ячейки 202. Выход газовой фазы сборника 212 сообщается с атмосферой через насос 214, выполненный с возможностью периодического создания разрежения в сборнике 212. Для удаления дренажной жидкости по окончании синтеза предусмотрен кран в нижней части сборника 212.

Программно-вычислительный комплекс (ПВК) 216 имеет устройства для хранения 217 и обработки 218 ММ и протоколов её изменений в ходе одного или более синтезов, устройства 219 для коммуникации с оператором, а также устройства 220 приёма входных сигналов наборов {ПВС} и {АС}, устройства 221 передачи набора управляющих сигналов {ПУС} на периферические устройства реактора и управляющих команд {УК} на аналитический прибор 215 и устройства 222 передачи набора управляющих сигналов {УС2хх} на исполнительные устройства элементов 203-208, 210, 211, 213 и 214 АПК.

На конструкцию и способ работы устройств ПВК не налагается особых ограничений при условии выполнения им задач данного изобретения. В частности, ПВК 216 может быть сконструирован на базе системного блока персонального компьютера 218 с устройствами 217 для хранения ММ и протоколов её изменений, выбранными из встроенного твердотельного накопителя или внешнего твердотельного накопителя, устройства 219 для коммуникации с оператором могут быть представлены монитором, принтером, клавиатурой и манипулятором типа «мышь», устройством 220 приёма входных сигналов наборов {ПВС} может служить аналогово-цифровой преобразователь, подключённый к порту USB системного блока компьютера 218, а набор {АС} может быть передан в цифровом виде с аналитического прибора 215 на системный блок компьютера 218 по совместимому протоколу, устройство 221 передачи набора управляющих сигналов {ПУС} на периферические устройства реактора и устройство 222 передачи набора управляющих сигналов {УС2хх} на исполнительные устройства АПК являются цифро-аналоговыми преобразователями, подключёнными к портам USB компьютера 218, набор управляющих команд {УК} на аналитический прибор 215 передаётся с системного блока компьютера 218 по совместимому протоколу.

Также вся установка для сополимеризации, рассмотренная выше, может включать все необходимые узлы, модули и элементы, сконфигурированные с возможностью осуществления их разъёмных соединений в соответствии с инструкциями, основанными на описании изобретения и его формуле. Такое исполнение равнозначно тому, что установка заранее собрана изготовителем в работоспособной конфигурации. Например, включение в состав установки реактора 201 с определёнными гидродинамическими и теплотехническими характеристиками, учтёнными в ММ, предоставляет преимущество ускоренного начала производства сополимеров, поскольку исключает затраты времени на определение соответствующих параметров ММ для произвольного реактора.

В предпочтительном варианте осуществления способа в соответствии с изобретением с помощью устройств 219 оператор загружает ММ в устройство 218 из устройства 217, задаёт параметры партии продукта: массу, соотношение мономеров, среднюю молекулярную массу и включает обработку ММ устройством 218, которое через устройства 221 и 222 передаёт управляющие сигналы и команды на исполнительные устройства АПК, реактора и его технологической обвязки и аналитический прибор.

В результате исполнения переданных инструкций в реактор загружают РС, при перемешивании загружают С1 и С2, ИС и осуществляют нагрев смеси до температуры 60-70 °С, вводят ИС и с помощью насоса 203 осуществляют постоянную рециркуляцию реакционной массы через проточную ячейку 202.

В контрольной временной точке клапан 205 соединяет ячейку 202 с дозатором 206 реакционной массы, который отбирает пробу. Клапан 208 соединяет вход РП с дозатором 210 РП, который в соответствии с ММ отбирает объём РП. Клапан 207 открывает рабочее отверстие смесительной камеры 209 для соединения с дозатором 206 реакционной массы и дозатором 210 РП через клапаны 205 и 208 соответственно. Дозаторы 206 и 210 вводят пробу и РП в камеру 209. Клапан 208 разобщает дозатор 210 и вход РП с дозатором 206. Дозатор 206 осуществляет несколько циклов набора содержимого из камеры 209 и возвращения в неё, по окончании которых дозатор 206 заполняется ПП. Клапан 207 соединяет дозатор 206 с выходом ПП на вход пробы аналитического прибора 215, который представлен высокоэффективным жидкостным хроматографом с цифровым управлением.

Прибор 215 через устройство 222 получает от устройства 218 управляющую команду на начало анализа ПП, проводит анализ подачей потока Э и через устройство 220 передаёт набор {АС} на обработку устройством 218, на сохранение устройством 217 и отображение соответствующим устройством 219. Устройство 218 генерирует набор управляющих сигналов {ПУС}, передаёт его через устройство 221 на исполнительные устройства реактора и его технологической обвязки, которые осуществляют приготовление ПС вычисленного состава, а также через устройство 222 передаёт управляющую команду аналитическому прибору 215 на проведение подготовки к новому анализу. По сигналу УС204 приготовленную массу ПС подают в реактор 201.

За время проведения анализа устройство 218 через устройство 221 передаёт набор управляющих сигналов {УС205, УС206, УС207, УС208, УС210, УС211, УС 214}, в результате исполнения которого дозатор 206 многократно заполняется РП и осуществляет промывку участка от дозатора 209 до камеры 209, при этом дренажная жидкость направляется в сборник 212 за счёт разрежения, создаваемого в нём насосом 214. Указанные операции повторяют в каждой контрольной временной точке, при необходимости корректируя интервалы между ними до окончания синтеза сополимера, после чего реакционную массу передают на выделение продукта.

После выгрузки реакционной массы из реактора 201 устройство 218 передаёт набор сигналов {УС203, УС204, УС205, УС206, УС207, УС208, УС210, УС211, УС213, УС 214} на промывку реактора 201, проточной ячейки 202, камеры 209 и всех соединяющих их жидкостных линий подачей ПР. Также устройство 218 передаёт управляющую команду аналитическому прибору 215 на промывку колонки подачей Э.

Осуществление изобретения

Далее возможность осуществления изобретения с достижением его технического результата будет показана на примере, не ограничивающем объём формулы изобретения. В частности, все сополимеры, раскрытые в описаниях изобретений к патентам RU 2000004, RU 2415876, RU 2430932, RU 2430933 и RU 2459838, могут быть получены заявляемым способом без излишнего экспериментирования.

Для получения сополимера 2-метил-5-винил-пиридина [С2] и N-винилпирролидона [С1] с молекулярной массой 30±2 кДа и содержанием звеньев [С2], равным 30±4 мол. % в реактор загружают исходную реакционную смесь, содержащую 2,50 кг (22,5 моль) [С1], 70 г (0,58 моль) [С2], 250 мл РС (циклогексан) и ИС (3 мл 30% водного раствора пероксида водорода, 10 г динитрила азо-бис-изомасляной кислоты (ДАК). Реакционную массу нагревают до 65-70 °С и ведут синтез при данной температуре, периодически проводя хроматографический анализ (ВЭЖХ, Сферисорб С-18, 5 мкм, 4,6×250 мм, EtOH/H2O 6:94, 2,5 мл/мин (50 °С), 254 нм) и подавая подпиточную смесь, содержащую 400 г (3,60 моль) [С1] и 220 г (1,90) моль [С2], 1 мл 30% водного раствора пероксида водорода и 2,5 г ДАК. По достижении степени конверсии по [С1] 20 % отмечают время синтеза (τ, мин), реакционную массу охлаждают до 20°С и осаждают в диэтиловый эфир. Целевой продукт промывают на фильтре 2 л ДЭ, выделяют фильтрацией и сушат: сначала при атмосферном давлении при 40-60°С, а затем - в вакуумном сушильном шкафу при 80-90°С.

Синтезы сополимера шестикратно проводят в соответствии с изобретением (синтезы 1-6) с периодическим отбором проб реакционной массы и их подготовкой в камере смешения, а также с применением известной полезной модели (синтезы 7-12) с периодическим отбором проб реакционной массы и их разбавлением в потоке.

Выделенные продукты характеризуют значениями средневязкостных молекулярных масс (ММ, кДа), содержанием звеньев [С2] (мол. %), вычисляют их средние значения ( ) и стандартные отклонения (σ):

) и стандартные отклонения (σ):

Графические представления полученных результатов приведены на Фиг. 3, 4 и 5. На Фиг. 3 и 4 пунктирными линиями отмечены границы допустимых значения молекулярной массы и содержания звеньев [C2]. Заштрихованные области соответствуют границам стандартных отклонений для каждой из выборок.

Средние значения ММ и [С2] для всех синтезов находятся в допустимых границах. При этом все значения ММ и [С2] для сополимеров, синтезированных в соответствии с изобретением, не выходят за пределы стандартного отклонения. В серии синтезов сополимера с применением известной установки наблюдаются два случая, не укладывающиеся в стандартное отклонение, значение которого больше, чем для предлагаемого способа.

Время синтеза сополимера в соответствии с изобретением, также меньше достигаемого с применением известной установки, и не имеет столь же значительного разброса значений вследствие лучшей воспроизводимости условий анализа пробы.

Таким образом, результаты представленных сравнительных исследований подтверждают возможность осуществления изобретения с достижением его технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОПОЛИМЕРЫ 2-МЕТИЛ-5-ВИНИЛПИРИДИНА И N-ВИНИЛПИРРОЛИДОНА, ОБЛАДАЮЩИЕ СВОЙСТВАМИ АКТИВАТОРОВ ФАГОЦИТОЗА | 2010 |

|

RU2430933C1 |

| СОПОЛИМЕРЫ НА ОСНОВЕ N-ВИНИЛПИРРОЛИДОНА | 2010 |

|

RU2415876C1 |

| СОПОЛИМЕРЫ 2-МЕТИЛ-5-ВИНИЛПИРИДИНА И N-ВИНИЛПИРРОЛИДОНА, АКТИВИРУЮЩИЕ ПРОДУЦИРОВАНИЕ ИНТЕРЛЕЙКИНА-1, И ИХ ПРИМЕНЕНИЕ В КАЧЕСТВЕ ПРОТИВОРАКОВЫХ АГЕНТОВ | 2010 |

|

RU2430932C1 |

| СОПОЛИМЕР, ОБЛАДАЮЩИЙ АКТИВНОСТЬЮ ПРОТИВ ГРИППА ТИПА А (ВАРИАНТЫ), СОДЕРЖАЩИЙ ЗВЕНЬЯ N-ВИНИЛПИРРОЛИДОНА И НЕОБЯЗАТЕЛЬНО С-МЕТИЛИРОВАННОГО ВИНИЛПИРИДИНА, ПОЛНОСТЬЮ МЕТИЛКВАТЕРНИЗИРОВАННЫЙ МЕТИЛЙОДИДОМ | 2023 |

|

RU2827336C1 |

| СОПОЛИМЕРЫ НА ОСНОВЕ N-ВИНИЛПИРРОЛИДОНА В ФОРМЕ ФАРМАЦЕВТИЧЕСКИ ПРИЕМЛЕМЫХ СОЛЕЙ КИСЛОТ | 2013 |

|

RU2533113C1 |

| СОПОЛИМЕР, СОДЕРЖАЩИЙ ЗВЕНЬЯ N-ВИНИЛПИРРОЛИДОНА И НЕОБЯЗАТЕЛЬНО С-МЕТИЛИРОВАННОГО ВИНИЛПИРИДИНА, ЧАСТИЧНО МЕТИЛКВАТЕРНИЗИРОВАННОГО МЕТИЛИОДИДОМ, ОБЛАДАЮЩИЕ ПРОТИВОГРИППОЗНОЙ АКТИВНОСТЬЮ (ВАРИАНТЫ) | 2023 |

|

RU2827701C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСОВ СОПОЛИМЕРОВ ДЛЯ АНТИСТАТИЧЕСКИХ ПОКРЫТИЙ | 1998 |

|

RU2128671C1 |

| СОПОЛИМЕРЫ 4-ВИНИЛПИРИДИНА ИЛИ 2-МЕТИЛ-5-ВИНИЛПИРИДИНА И N-ВИНИЛПИРРОЛИДОНА С КОНЦЕВЫМ ОСТАТКОМ ЦИАНОВАЛЕРИАНОВОЙ КИСЛОТЫ И ИХ ПРИМЕНЕНИЕ ДЛЯ ЛЕЧЕНИЯ ПНЕВМОКОНИОЗОВ | 2014 |

|

RU2550820C1 |

| СОПОЛИМЕР 2-МЕТИЛ-5-ВИНИЛПИРИДИНА И N-ВИНИЛПИРРОЛИДОНА, ОБЛАДАЮЩИЙ ПРОТИВООПУХОЛЕВОЙ АКТИВНОСТЬЮ | 1992 |

|

RU2015993C1 |

| ПРИВИТЫЙ ПОЛИПРОПИЛЕН, СОДЕРЖАЩИЙ ГРУППУ АНГИДРИДА, И СПОСОБ ПРИГОТОВЛЕНИЯ ПРИВИТОГО ПОЛИПРОПИЛЕНА | 2020 |

|

RU2829807C1 |

Изобретение относится к области синтеза органических сополимеров. Предложен автоматизированный способ получения сополимеров N-винилпирролидона и сомономера, выбранного из 2-метил-5-винил-пиридина, 3-метил-5-винил-пиридина и 2-метил-5-винилтетразола, при осуществлении которого: через проточную ячейку осуществляют непрерывную циркуляцию реакционной массы из реактора и под управлением аппаратно-программного комплекса (АПК) из проточной ячейки отбирают пробу реакционной массы, подают её в камеру смешения, в которую затем подают требуемый объём разбавителя пробы, осуществляют перемешивание разбавленной пробы в камере смешения с получением подготовленной пробы, в которой с помощью аналитического прибора определяют концентрации сомономеров, учитывая которые вычисляют состав и массу подпиточной смеси, которую подают в реактор, при этом предусмотрены возможности для корректировки параметров математической модели синтеза, реализуемой АПК. Технический результат – повышение стабильности качества получаемых сополимеров. 5 ил., 1 табл., 6 пр.

Автоматизированный способ получения сополимеров из сомономера N винилпирролидона (С1) и метилвинилгетероароматического сомономера (С2), выбранного из группы, состоящей из 2 метил-5-винил-пиридина, 3-метил-5-винил-пиридина и 2-метил-5-винилтетразола, при осуществлении которого:

(1) в емкостной реактор сополимеризации при перемешивании загружают сомономеры C1 и C2 или их смесь, растворитель для сополимеризации (РС) и инициатор радикальной сополимеризации (ИС), реакционную массу нагревают до 60-70 °С и поддерживают её температуру в указанных пределах в течение всего времени сополимеризации;

(2) через проточную ячейку осуществляют непрерывную циркуляцию части реакционной массы из реактора;

под управлением аппаратно-программного комплекса (АПК) в соответствии с математической моделью сополимеризации (ММ), хранящейся и обрабатываемой программно-вычислительным комплексом (ПВК), электрически соединённым с исполнительными устройствами АПК, реактора и его технологической обвязки, в автоматическом режиме осуществляют следующие стадии:

(3) из проточной ячейки отбирают пробу реакционной массы;

(4) пробу со стадии (3) подают в камеру смешения;

(5) в камеру смешения подают требуемый объём разбавителя пробы (РП);

(6) осуществляют перемешивание разбавленной пробы в камере смешения с получением подготовленной пробы (ПП);

(7) ПП вводят в аналитический прибор, проводят количественный анализ и получают набор аналитических сигналов {АС}, содержащий значения концентраций С1 и С2;

(8) во время осуществления количественного анализа камеру смешения очищают потоком промывочного растворителя (ПР);

(9) из {АС} по ММ вычисляют состав и массу подпиточной смеси (ПС), содержащей С1, С2 и ИС;

(10) готовят ПС вычисленного состава и её вычисленную массу подают в реактор;

(11) корректируют параметры ММ;

(12) стадии (3)-(11) повторяют до достижения заданной степени превращения сомономера С1;

(13) останавливают реакцию сополимеризации охлаждением реакционной массы и прекращением подачи ПС в реактор;

(14) сохраняют в ПВК протокол изменений ММ на повторениях стадии (11) и

(15) продукт сополимеризации направляют на выделение.

| Передвижное устройство для очистки бетонных рыбоводных бассейнов | 1956 |

|

SU110743A1 |

| US 8710160 B2, 29.04.2014 | |||

| СОПОЛИМЕРЫ НА ОСНОВЕ N-ВИНИЛПИРРОЛИДОНА | 2010 |

|

RU2415876C1 |

| Способ исправления брака чугунного литья по течи при гидравлическом испытании | 1948 |

|

SU80845A1 |

Авторы

Даты

2025-05-26—Публикация

2024-12-24—Подача