ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к области полимеров, в частности к привитому полипропилену, содержащему группу ангидрида, к способу приготовления привитого полипропилена, содержащего группу ангидрида, к привитому полипропилену, содержащему группу ангидрида, получаемому с помощью этого способа, а также к применению привитого полипропилена, содержащего группу ангидрида, и к кабелю.

УРОВЕНЬ ТЕХНИКИ

Благодаря отличным электроизоляционным свойствам и низкой стоимости производства высокомолекулярные полимерные материалы широко используются в качестве изоляционных материалов для электрооборудования в области электротехники и энергетики. Среди них особенно широкое применение находят полимерные изоляционные материалы с простой структурой, представленные полиэтиленом, а разработанные на его основе сшитые полиэтилены, сополимеризованные полиолефины и резиновые материалы широко применяются для изоляции двигателей и трансформаторов, изоляции цепей и автоматических выключателей. Полимерные изоляционные материалы на основе этилена обладают лучшими механическими и термическими свойствами, отличными электроизоляционными свойствами и более низкой ценой и являются относительно зрелыми изоляционными материалами, разработанными в технике.

С быстрым развитием электроэнергетики система электросетей движется к более высокому уровню напряжения и большей мощности передачи электроэнергии, а к характеристикам изоляционного материала предъявляются более высокие требования. При такой тенденции традиционные изоляционные материалы на основе полиэтилена не удовлетворяют требованиям более высокой долговременной рабочей температуры и электрического поля (максимальная долговременная рабочая температура доступных в настоящее время изоляционных материалов из сшитого полиэтилена составляет 70°С). Поэтому остро необходима разработка новых изоляционных материалов для электрооборудования, отвечающих требованиям более высокой рабочей температуры и напряженности поля.

Полипропиленовый материал, как полимер с простой структурой, обладает всеми преимуществами полиэтиленового материала. По сравнению с полиэтиленом полипропилен обладает лучшими электроизоляционными характеристиками и более высокой температурой плавления и ожидается, что он адаптируется к более суровым условиям эксплуатации в качестве изоляционного материала. Однако полипропилен имеет механические свойства, немного уступающие свойствам полиэтилена, он хрупок, особенно при низких температурах, и не может использоваться непосредственно в качестве изоляционного материала.

Следовательно, необходимо модифицировать полипропиленовые материалы, чтобы обеспечить всесторонний контроль электрических, механических и тепловых свойств, чтобы поддерживать хорошие изоляционные характеристики при более высокой температуре и электрическом поле.

Большое количество литературы и данных указывает на то, что легирование наночастицами полипропиленового материала для модификации является эффективным способом улучшения его электроизоляционных характеристик. Однако при фактическом приготовлении проблема, заключающаяся в том, что изоляционные характеристики материала, напротив, снижаются из-за легкой агломерации наночастиц, вызванной трудностью контроля поведения легирующих наночастиц, ограничивает его широкое применение в реальной технике.

Следовательно, необходимо искать новый модифицированный полипропиленовый материал, который обладал бы очевидной способностью контролировать изоляционные характеристики, обеспечивал как механические свойства, так и термические свойства, имел стабильные характеристики, был удобен в производстве и подходил для практического применения в технике.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение имеет своей задачей преодолеть вышеупомянутые недостатки предшествующего уровня техники и предложить новый привитый полипропилен, содержащий группу ангидрида, который мог бы обеспечить как механические свойства, так и термические свойства при более высокой рабочей температуре, и являлся подходящим для рабочих условий высокой температуры и высокой напряженности рабочего поля.

Первый аспект настоящего изобретения заключается в создании привитого полипропилена, содержащего группу ангидрида, для изоляционного материала, отличающегося тем, что привитый полипропилен, содержащий группу ангидрида, содержит структурные звенья, полученные из сополимера полипропилена, получаемого из ангидридного мономера, и структурные звенья, полученные из алкенилсодержащего полимеризуемого мономера; содержание структурных звеньев, полученных из ангидридного мономера и алкенилсодержащего полимеризуемого мономера и находящихся в привитом состоянии в привитом полипропилене, содержащем группу ангидрида, составляет 0,1-5 мас. %, предпочтительно 0,4-3 мас. % по массе привитого полипропилена, содержащего группу ангидрида; а молярное отношение структурных звенье, полученных из ангидридного мономера, к структурным звеньям, полученным из алкенилсодержащего полимеризуемого мономера в привитом полипропилене, содержащем группу ангидрида, составляет 1:1-20, и предпочтительно 1:1-10; сополимер полипропилена имеет по меньшей мере одну из следующих характеристик: содержание сомономера составляет 0,5-40 мол. %, предпочтительно 0,5-30 мол. %, более предпочтительно 4-25 мас. %, и еще более предпочтительно 4-22 мас. %; содержание растворимых в ксилоле веществ составляет 2-80 мас. %, предпочтительно 18-75 мас. %, более предпочтительно 30-70 мас. %, и еще более предпочтительно 30-67 мас. %; содержание сомономера в растворимых в ксилоле веществах составляет 10-70 мас. %, предпочтительно 10-50 мас. %, и более предпочтительно 20-35 мас. %; отношение характеристической вязкости растворимых в ксилоле веществ к сополимеру полипропилена составляет 0,3-5, предпочтительно 0,5-3, и более предпочтительно 0,8-1,3.

Второй аспект настоящего изобретения заключается в способе получения привитого полипропилена, содержащего группу ангидрида, для изоляционного материала, содержащем: подвергание реакционной смеси, содержащей полипропиленовый сополимер, ангидридный мономер и алкенилсодержащий полимеризуемый мономер, реакции прививки в присутствии инертного газа с получением привитого полипропилена, содержащего группу ангидрида; при этом условия реакции прививки таковы, что: содержание структурных звеньев, полученных из ангидридного мономера и алкенилсодержащего полимеризуемого мономера и находящихся в привитом состоянии в привитом полипропилене, содержащем ангидридные группы, составляет 0,1-5 мас. %, предпочтительно 0,4-3 мас. % по массе привитого полипропилена, содержащего группу ангидрида; и молярное отношение структурных звеньев, полученных из ангидридного мономера, к структурным звеньям, полученным из алкенилсодержащего полимеризуемого мономера в привитом полипропилене, содержащем ангидридную группу, составляет 1:1-20, и предпочтительно 1:1-10; сополимер полипропилена имеет по меньшей мере одну из следующих характеристик: содержание сомономера составляет 0,5-40 мол. %, предпочтительно 0,5-30 мол. %, более предпочтительно 4-25 мас. %, и еще более предпочтительно 4-22 мас. %; содержание растворимых в ксилоле веществ составляет 2-80 мас. %, предпочтительно 18-75 мас. %, более предпочтительно 30-70 мас. %, и еще более предпочтительно 30-67 мас. %; содержание сомономера в растворимых в ксилоле веществах составляет 10-70 мас. %, предпочтительно 10-50 мас. %, и более предпочтительно 20-35 мас. %; отношение характеристической вязкости растворимых в ксилоле веществ к сополимеру полипропилена составляет 0,3-5, предпочтительно 0,5-3, и более предпочтительно 0,8-1,3.

Третьим аспектом настоящего изобретения является создание привитого полипропилена, содержащего группу ангидрида, для изоляционного материала, получаемого с помощью вышеупомянутого способа.

Четвертый аспект настоящего изобретения представляет собой применение вышеупомянутого привитого полипропилена, содержащего группу ангидрида, в качестве изоляционного материала.

Пятый аспект настоящего изобретения представляет собой кабель, отличающийся тем, что он содержит: по меньшей мере один проводник и по меньшей мере один электроизоляционный слой, окружающий проводник; причем материал электроизоляционного слоя представляет собой вышеупомянутый привитый полипропилен, содержащий группу ангидрида.

Шестой аспект настоящего изобретения представляет собой изоляционный материал, отличающийся тем, что он содержит вышеупомянутый привитый полипропилен, содержащий группу ангидрида.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

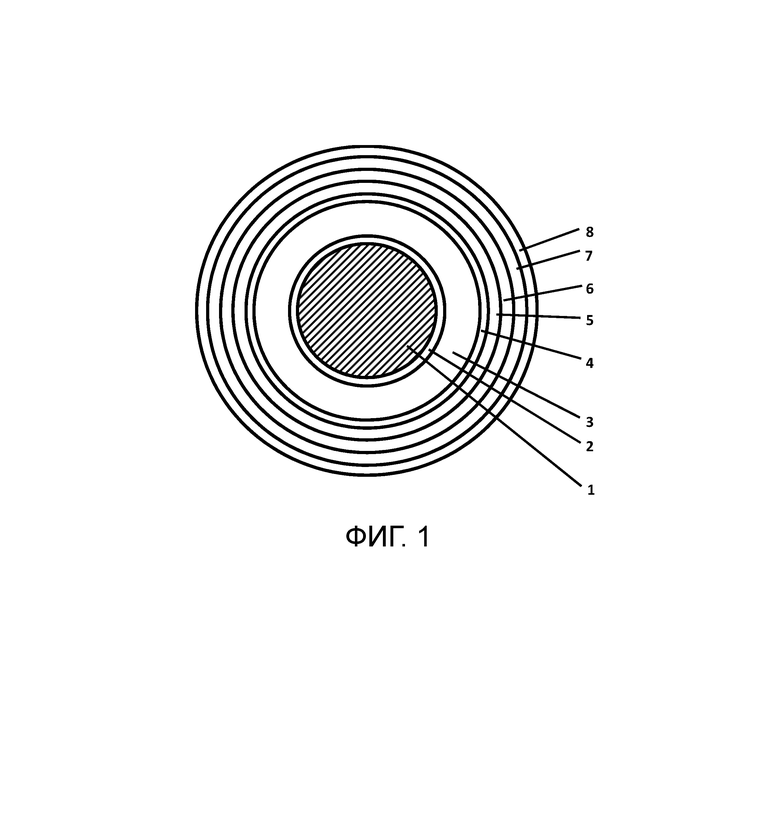

Фиг. 1 представляет собой схематическое поперечное сечение кабеля в соответствии с одним вариантом осуществления настоящего изобретения.

ОПИСАНИЕ ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1 - проводник; 2 - экранирующий слой проводника; 3 - электроизоляционный слой; 4 - электроизоляционный экранирующий слой; 5 - металлический экранирующий слой; 6 - внутренний слой оболочки; 7 - армирующий слой; 8 - внешний слой оболочки.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Первый аспект настоящего изобретения заключается в создании привитого полипропилена, содержащего группу ангидрида, для изоляционного материала, отличающегося тем, что привитый полипропилен, содержащий группу ангидрида, содержит структурные звенья, полученные из сополимера полипропилена, получаемого из ангидридного мономера, и структурные звенья, полученные из алкенилсодержащего полимеризуемого мономера; содержание структурных звеньев, полученных из ангидридного мономера и алкенилсодержащего полимеризуемого мономера и находящихся в привитом состоянии в привитом полипропилене, содержащем группу ангидрида, составляет 0,1-5 мас. %, предпочтительно 0,4-3 мас. % по массе привитого полипропилена, содержащего группу ангидрида; а молярное отношение структурных звеньев, полученных из ангидридного мономера, к структурным звеньям, полученным из алкенилсодержащего полимеризуемого мономера в привитом полипропилене, содержащем группу ангидрида, составляет 1:1-20, и предпочтительно 1:1-10.

Сополимер полипропилена имеет по меньшей мере одну из следующих характеристик: содержание сомономера составляет 0,5-40 мол. %, предпочтительно 0,5-30 мол. %, более предпочтительно 4-25 мас. %, и еще более предпочтительно 4-22 мас. %; содержание растворимых в ксилоле веществ составляет 2-80 мас. %, предпочтительно 18-75 мас. %, более предпочтительно 30-70 мас. %, и еще более предпочтительно 30-67 мас. %; содержание сомономера в растворимых в ксилоле веществах составляет 10-70 мас. %, предпочтительно 10-50 мас. %, и более предпочтительно 20-35 мас. %; отношение характеристической вязкости растворимых в ксилоле веществ к сополимеру полипропилена составляет 0,3-5, предпочтительно 0,5-3, и более предпочтительно 0,8-1,3.

Предпочтительно содержание структурных звеньев, полученных из ангидридного мономера и находящихся в привитом состоянии в привитом полипропилене, содержащем группу ангидрида, составляет 0,05-2 мас. %, предпочтительно 0,2-0,7 мас. %.

Предпочтительно ангидрид выбирается из ангидридов, имеющих по меньшей мере одну олефиновую ненасыщенность. Предпочтительно ангидрид выбирается из малеинового ангидрида и итаконового ангидрида. Еще более предпочтительно ангидрид кислоты представляет собой малеиновый ангидрид.

Предпочтительно настоящее изобретение обеспечивает привитый полипропилен, содержащий группу ангидрида, для изоляционного материала, отличающийся тем, что привитый полипропилен, содержащий группу ангидрида, содержит структурные звенья, полученные из сополимера полипропилена, получаемого из ангидридного мономера, и структурные звенья, полученные из алкенилсодержащего полимеризуемого мономера; содержание структурных звеньев, полученных из ангидридного мономера и алкенилсодержащего полимеризуемого мономера и находящихся в привитом состоянии в привитом полипропилене, содержащем группу ангидрида, составляет 0,1-5 мас. %, предпочтительно 0,4-3 мас. % по массе привитого полипропилена, содержащего группу ангидрида; а молярное отношение структурных звеньев, полученных из ангидридного мономера, к структурным заеньям, полученным из алкенилсодержащего полимеризуемого мономера в привитом полипропилене, содержащем группу ангидрида, составляет 1:1-20, и предпочтительно 1:1-10. Сополимер полипропилена имеет по меньшей мере одну из следующих характеристик: содержание сомономера составляет 0,5-40 мол. %, предпочтительно 0,5-30 мол. %, более предпочтительно 4-25 мас. %, и еще более предпочтительно 4-22 мас. %; содержание растворимых в ксилоле веществ составляет 2-80 мас. %, предпочтительно 18-75 мас. %, более предпочтительно 30-70 мас. %, и еще более предпочтительно 30-67 мас. %; содержание сомономера в растворимых в ксилоле веществах составляет 10-70 мас. %, предпочтительно 10-50 мас. %, и более предпочтительно 20-35 мас. %; отношение характеристической вязкости растворимых в ксилоле веществ к сополимеру полипропилена составляет 0,3-5, предпочтительно 0,5-3, и более предпочтительно 0,8-1,3.

Предпочтительно содержание структурных звеньев, полученных из ангидридного мономера и находящихся в привитом состоянии в привитом полипропилене, содержащем группу ангидрида, составляет 0,05-2 мас. %, предпочтительно 0,2-0,7 мас. %.

В настоящем изобретении термин «структурный блок» означает, что он является частью привитого полипропилена, содержащего группу ангидрида, и его форма не ограничивается. В частности, термин «структурные звенья, полученные из сополимера полипропилена», относится к продуктам, сформированным из сополимера полипропилена, включая не только звенья в «радикальной» форме, но также и звенья в «полимерной» форме. Термин «структурные звенья, полученные из (малеинового) ангидридного мономера», относится к продуктам, сформированным из (малеинового) ангидридного мономера, включая не только звенья в «радикальной» форме, но также и звенья в форме «мономера», а также в «полимерной» форме. Термин «структурные звенья, полученные из алкенилсодержащего полимеризуемого мономера», относится к продуктам, сформированным из алкенилсодержащего полимеризуемого мономера, включая не только звенья в «радикальной» форме, но также и звенья в форме «мономера», а также в «полимерной» форме. Упомянутый «структурное звенья» может быть повторяющимися звеньями или неповторяющимися независимыми звеньями.

В настоящем изобретении структурные звенья, полученные из (малеинового) ангидридного мономера и «находящиеся в привитом состоянии», относятся к структурным звеньям, полученным из (малеинового) ангидридного мономера, которые формируют ковалентную связь (прививку) с сополимером полипропилена. Структурные звенья, полученные из алкенилсодержащего полимеризуемого мономера и «находящиеся в привитом состоянии», относятся к структурным звеньям, полученным из алкенилсодержащего полимеризуемого мономера, которые формируют ковалентную связь (прививку) с сополимером полипропилена.

В настоящем изобретении термин «сомономер» сополимера полипропилена известен специалисту в данной области техники и означает мономер, сополимеризованный с пропиленом.

В соответствии с настоящим изобретением привитый полипропилен, содержащий группу ангидрида, предпочтительно готовится с помощью реакции прививки, предпочтительно реакции прививки в твердой фазе к сополимеру полипропилена (малеинового) ангидридного мономера и алкенилсодержащего полимеризуемого мономера. Реакция прививки по настоящему изобретению представляет собой реакцию радикальной полимеризации, и таким образом термин «в привитом состоянии» означает состояние, в котором реагент подвергается радикальной полимеризации, а затем создает связь с другим реагентом. Эта связь включает в себя как прямые, так и опосредованные связи.

Во время реакции прививки ангидридный мономер и алкенилсодержащий полимеризуемый мономер могут полимеризоваться сами по себе или друг с другом, формируя некоторое количество непривитого полимера. Термин «привитый полипропилен, содержащий группу ангидрида» в настоящем изобретении включает в себя не только продукт (сырой продукт), получаемый непосредственно реакцией прививки к сополимеру полипропилена (малеинового) ангидридного мономера и алкенилсодержащего полимеризуемого мономера, но также и модифицированный прививкой чистый полипропиленовый продукт, получаемый путем дополнительной очистки этого продукта.

В соответствии с настоящим изобретением сополимер полипропилена (основной полипропилен в настоящем изобретении) является сополимером пропилена, содержащим этилен, или высший альфа-олефин, или их смесь. В частности, сомономер сополимера полипропилена представляет собой по меньшей мере одно, выбираемое из альфа-олефинов С2-С8, отличающихся от пропилена. Альфа-олефины С2-С8, отличающиеся от пропилена, включают в себя, не ограничиваясь этим: по меньшей мере одно вещество, выбираемое из этилена, 1-бутена, 1-пентена, 4-метил-1-пентена, 1-гексена, 1-гептена и 1-октена, предпочтительно этилен и/или 1-бутен, и еще более предпочтительно сополимер полипропилена состоит из пропилена и этилена.

Сополимер полипропилена по настоящему изобретению может быть гетерофазным сополимером пропилена. Гетерофазный сополимер пропилена может содержать гомополимер пропилена или матричный компонент (1) статистического сополимера пропилена и другой компонент (2) сополимера пропилена, диспергированный в нем. В статистическом сополимере пропилена сомономеры случайным образом распределяются в главной цепи полимера пропилена.

Предпочтительно сополимер полипропилена по настоящему изобретению представляет собой гетерофазный сополимер пропилена, приготовленный на месте в реакторе в соответствии с существующими процессами.

В соответствии с предпочтительным вариантом осуществления гетерофазный сополимер пропилена содержит матрицу гомополимера пропилена или матрицу статистического сополимера (1) и сополимерный компонент (2) пропилена, содержащий одно или более из этилена или высших альфа-олефиновых сомономеров, диспергированных в матрице. Гетерофазный сополимер пропилена может иметь структуру типа «острова в море» или совместную структуру.

Два гетерофазных сополимера пропилена известны в данной области техники, то есть гетерофазный сополимер пропилена, содержащий статистический сополимер пропилена в качестве матричной фазы, или гетерофазный сополимер пропилена, содержащий гомополимер пропилена в качестве матричной фазы. Матрица (1) из статистического сополимера является сополимером, в котором функциональные группы сомономера случайным образом распределяются на полимерной цепи, другими словами, который состоит из двух мономерных звеньев случайной длины (включая единственную молекулу) в чередующейся последовательности. Предпочтительно сомономер в матрице (1) выбирается из этилена или бутена. Особенно предпочтительно сомономер в матрице (1) является этиленом.

Предпочтительно пропиленовый сополимер (2), диспергированный в гомо- или сополимерной матрице (1) гетерофазного сополимера пропилена, является по существу аморфным. Термин «по существу аморфный» означает в настоящем документе, что сополимер пропилена (2) имеет более низкую кристалличность, чем гомо- или сополимерная матрица (1).

В соответствии с настоящим изобретением в дополнение к вышеописанным композиционным характеристикам сополимер полипропилена имеет по меньшей мере одну из следующих характеристик: содержание сомономера составляет 0,5-40 мол. %, предпочтительно 0,5-30 мол. %, более предпочтительно 4-25 мас. %, и еще более предпочтительно 4-22 мас. %; содержание растворимых в ксилоле веществ составляет 2-80 мас. %, предпочтительно 18-75 мас. %, более предпочтительно 30-70 мас. %, и еще более предпочтительно 30-67 мас. %; содержание сомономера в растворимых в ксилоле веществах составляет 10-70 мас. %, предпочтительно 10-50 мас. %, и более предпочтительно 20-35 мас. %; отношение характеристической вязкости растворимых в ксилоле веществ к сополимеру полипропилена составляет 0,3-5, предпочтительно 0,5-3, и более предпочтительно 0,8-1,3.

В соответствии с настоящим изобретением сополимер полипропилена дополнительно имеет по меньшей мере одну из следующих характеристик: скорость течения расплава под нагрузкой 2,16 кг при 230°С, равную 0,01-60 г/10 мин, предпочтительно 0,05-35 г/10 мин, и более предпочтительно 0,5-15 г/10 мин, температуру плавления Tm 100°С или выше, предпочтительно 110-180°С, более предпочтительно 110-170°С, еще более предпочтительно 120-170°С, и наиболее предпочтительно 120-166°С. Средневесовая молекулярная масса предпочтительно составляет 20×104-60×104 г/моль. Основной полипропилен с высокой Tm имеет удовлетворительную ударную вязкость и гибкость как при низких, так и при высоких температурах, и, кроме того, когда используется основной полипропилен с высокой Tin, модифицированный прививкой полипропилен по настоящему изобретению обладает преимуществом выдерживать более высокие рабочие температуры. Сополимер полипропилена по настоящему изобретению предпочтительно представляет собой пористую гранулированную или порошкообразную смолу.

В соответствии с настоящим изобретением сополимер полипропилена предпочтительно дополнительно имеет по меньшей мере одну из следующих характеристик: модуль упругости при изгибе 10-1000 МПа, предпочтительно 50-600 МПа; относительное удлинение при разрыве ≥200%, предпочтительно ≥300%. Прочность сополимера полипропилена при растяжении предпочтительно составляет больше чем 5 МПа, и предпочтительно 10-40 МПа.

Сополимер полипропилена по настоящему изобретению может включать в себя, не ограничиваясь этим, любой коммерчески доступный порошок полипропилена, подходящий для настоящего изобретения, например NS06 производства компании Sinopec Wuhan Petrochemical, SPF17 9 производства компании Sinopec Qilu Petrochemical, и может также быть произведен с помощью процессов полимеризации в соответствии с китайскими патентами CN1081683, CN1108315, CN1228096, CN1281380, CN1132865C, CN102020733A и т.п. Обычные процессы полимеризации включают в себя процесс Spheripol компании Basell, процесс Hypol компании Mitsui oil chemical, процесс Borstar РР компании Borealis, процесс Unipol компании DOW chemical, газофазный процесс Innovene компании INEOS (бывш. ВР-Amoco) и т.п.

В соответствии с настоящим изобретением привитый полипропилен, содержащий группу ангидрида, предпочтительно имеет по меньшей мере одну из следующих характеристик: скорость течения расплава под нагрузкой 2,16 кг при 230°С, равную 0,01-30 г/10 мин, предпочтительно 0, 05-20 г/10 мин, еще более предпочтительно 0,1-10 г/10 мин, и более предпочтительно 0,2-8 г/10 мин; модуль упругости при изгибе 10-1050 МПа, предпочтительно 20-1000 МПа, и более предпочтительно 50-500 МПа; относительное удлинение при разрыве ≥200%, предпочтительно ≥300%. Прочность при растяжении содержащего группу ангидрида привитого полипропилена предпочтительно составляет более 5 МПа, и предпочтительно 10-40 МПа.

В соответствии с настоящим изобретением привитый полипропилен, содержащий группу ангидрида, предпочтительно имеет по меньшей мере одну из следующих характеристик:

- рабочая температура содержащего группу ангидрида привитого полипропилена составляет ≥90°С, и предпочтительно 90-160°С;

- напряженность поля при пробое Eg при 90°С привитого полипропилена, содержащего группу ангидрида, составляет ≥210 кВ/мм, и предпочтительно 210-800 кВ/мм;

- коэффициент изменения напряженности поля при пробое ΔЕ/Е, который представляет собой разность ΔЕ между напряженностью поля при пробое Eg при 90°С содержащего группу ангидрида привитого полипропилена и напряженностью поля при пробое Е при 90°С сополимера полипропилена, деленную на напряженность поля при пробое Е при 90°С сополимера полипропилена, составляет более 1,8%, предпочтительно 2-50%, более предпочтительно 5-35%, и еще более предпочтительно 8-28;

- объемное удельное сопротивление постоянному току ρvg при 90°С и напряженности поля 15 кВ/мм содержащего группу ангидрида привитого полипропилена составляет ≥1,5×1013 Ом⋅м, предпочтительно 1,5×1013-1,0×1020 Ом⋅м;

- отношение ρvg/ρv удельного объемного электрического сопротивления постоянному току ρvg при 90°С и напряженности поля 15 кВ/мм содержащего группу ангидрида привитого полипропилена к удельному объемному электрическому сопротивлению постоянному току ρv при 90°С и напряженности поля 15 кВ/мм сополимера полипропилена составляет больше чем 2, предпочтительно 2,1-40, более предпочтительно 2,3-20, и еще более предпочтительно 2,5-10.

Предпочтительно диэлектрическая проницаемость содержащего группу ангидрида привитого полипропилена при 90°С и 50 Гц составляет более 2,0, предпочтительно 2,1-2,5.

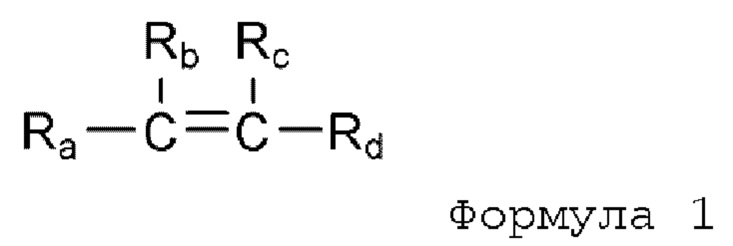

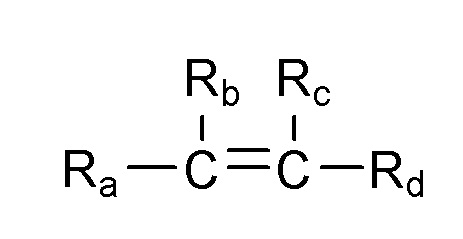

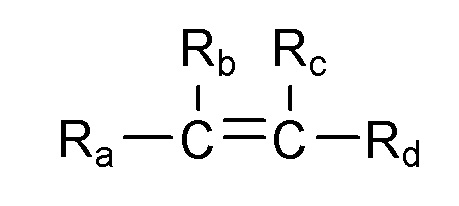

В соответствии с настоящим изобретением алкенилсодержащий полимеризуемый мономер предпочтительно представляет собой по меньшей мере одно вещество, выбираемое из мономеров со структурой формулы 1,

где каждый из Rb, Rc, Rd независимо выбирается из Н, замещенного или незамещенного алкила; Ra выбирается из замещенного или незамещенного алкила, замещенного или незамещенного алкокси, замещенного или незамещенного арила, замещенной или незамещенной сложноэфирной группы, замещенного или незамещенного карбоксила, замещенного или незамещенного циклоалкила или гетероциклила и цианогруппы.

Предпочтительно каждый из Rb, Rc, Rd независимо выбирается из Н, замещенного или незамещенного алкила C1-C6; предпочтительно каждый из Rb, Rc, Rd независимо выбирается из Н, замещенного или незамещенного алкила С1-С3; Ra выбирается из замещенного или незамещенного алкила C1-C20, замещенного или незамещенного алкокси C1-C20, замещенного или незамещенного арила C6-C20, замещенной или незамещенной сложноэфирной группы C1-C20, замещенного или незамещенного карбоксила C1-C20, замещенного или незамещенного циклоалкила или гетероциклила С3-С20 и цианогруппы; группа заместителя представляет собой галоген, гидрокси, амино, алкил C1-С6, циклоалкил С3-С6; предпочтительно Ra выбирается из замещенного или незамещенного алкила C1-C12, замещенного или незамещенного алкокси C1-C18, замещенного или незамещенного арила C6-C12, замещенной или незамещенной сложноэфирной группы C1-C12, замещенного или незамещенного карбоксила C1-C12, замещенного или незамещенного циклоалкила или гетероциклила C3-C12 и цианогруппы, и группа заместителя представляет собой галоген, алкил C1-C6, циклоалкил С3-С6; более предпочтительно Ra выбирается из замещенного или незамещенного алкила C1-C6, замещенного или незамещенного алкокси C1-C12, замещенного или незамещенного арила С6-С8, замещенной или незамещенной сложноэфирной группы C1-C6, замещенного или незамещенного карбоксила C1-C6, замещенного или незамещенного циклоалкила или гетероциклила С3-С6 и цианогруппы. Предпочтительно гетероциклил выбирается из имидазолила, пиразолила, карбазолила, пирролидинонила, пиридила, пиперидинила, капролактамовой группы, пиразинила, тиазолила, пуринила, морфолинила и оксазолинила.

Более предпочтительно каждый из Rb, Rc, Rd независимо выбирается из Н, замещенного или незамещенного алкила С1-С6;

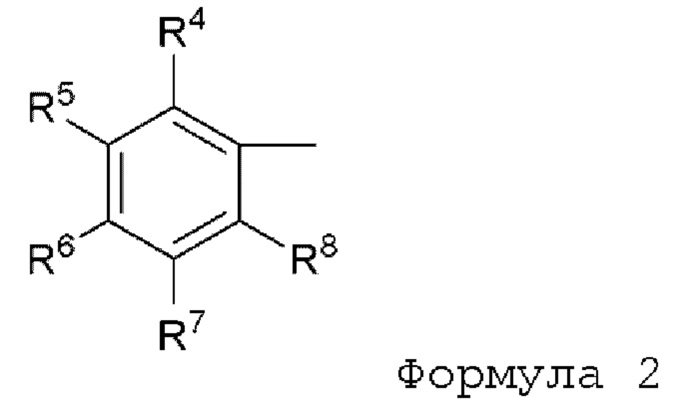

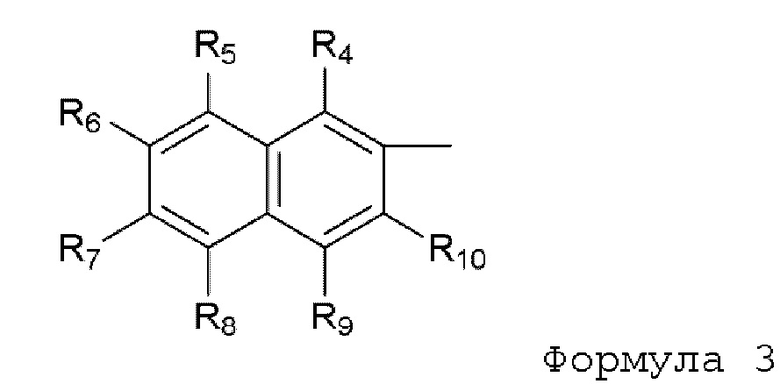

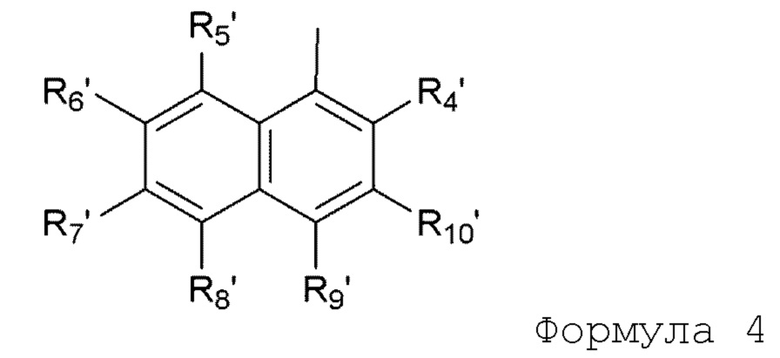

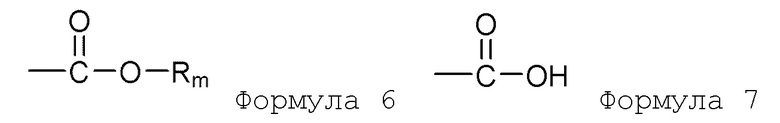

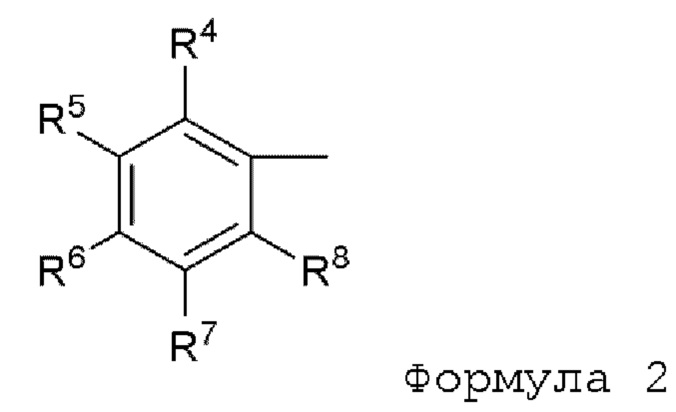

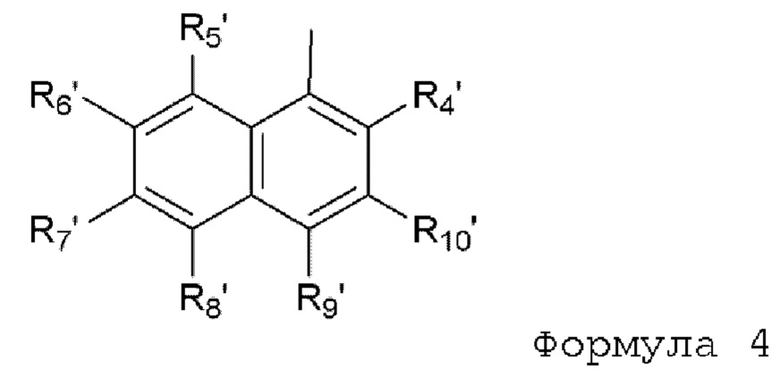

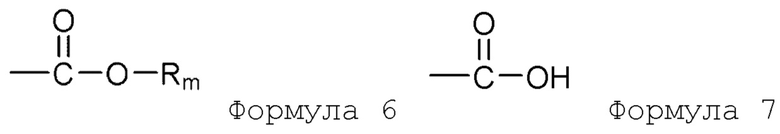

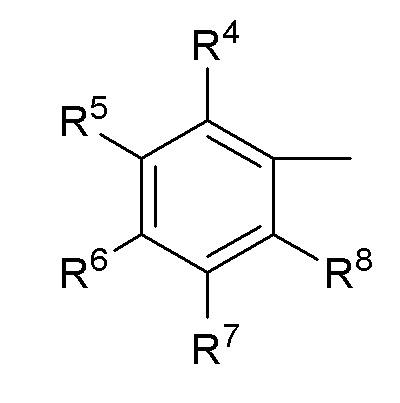

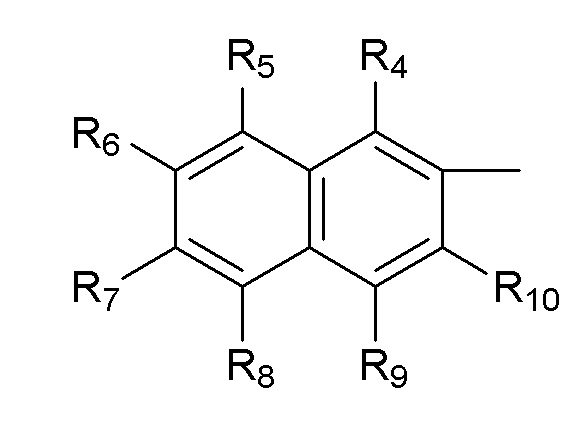

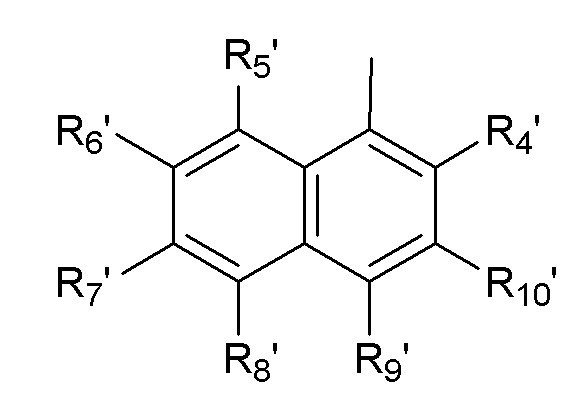

Ra выбирается из группы, представленной формулой 2, группы, представленной формулой 3, группы, представленной формулой 4, группы, представленной формулой 6, комбинации группы, представленной формулой 6 и группы, представленной формулой 7, и гетероциклической группы;

где каждый из R4-R8 независимо выбирается из Н, галогена, гидрокси, амино, фосфорной группы, сульфогруппы, замещенного или незамещенного алкила C1-C12, замещенного или незамещенного циклоалкила С3-С12, замещенного или незамещенного алкокси С1-С12, замещенной или незамещенной сложноэфирной группы С1-С12, замещенной или незамещенной группы амина C1-C12, и группа заместителя выбирается из галогена, гидрокси, амино, фосфорной группы, сульфогруппы, алкила С1-С12, циклоалкила С3-С12, алкокси C1-C12, сложноэфирной группы С1-С12, группы амина С1-С12; предпочтительно каждый из R4-R8 независимо выбирается из Н, галогена, гидрокси, амино, замещенного или незамещенного алкила С1-С6 и замещенного или незамещенного алкокси С1-С6;

где каждый из R4-R10 независимо выбирается из Н, галогена, гидрокси, амино, фосфорной группы, сульфогруппы, замещенного или незамещенного алкила С1-С12, замещенного или незамещенного циклоалкила С1-С12, замещенного или незамещенного алкокси С1-С12, замещенной или незамещенной сложноэфирной группы C1-C12, замещенной или незамещенной группы амина C1-C12, и группа заместителя выбирается из галогена, гидрокси, амино, фосфорной группы, сульфогруппы, алкила С1-С12, циклоалкила С3-С12, алкокси С1-С12, сложноэфирной группы C1-C12, группы амина C1-C12; предпочтительно каждый из R4-R10 независимо выбирается из Н, галогена, гидрокси, амино, замещенного или незамещенного алкила С1-С6 и замещенного или незамещенного алкокси C1-C6, и группа заместителя выбирается из галогена, гидрокси, амино, алкила C1-C6 и алкокси C1-C6;

где каждый из R4'-R10' независимо выбирается из Н, галогена, гидрокси, амино, фосфорной группы, сульфогруппы, замещенного или незамещенного алкила C4-C12, замещенного или незамещенного циклоалкила С1-С12, замещенного или незамещенного алкокси C4-C12, замещенной или незамещенной сложноэфирной группы C1-C12, замещенной или незамещенной группы амина C4-C12, и группа заместителя выбирается из галогена, гидрокси, амино, фосфорной группы, сульфогруппы, алкила C1-C12, циклоалкила С1-С42, алкокси C4-C12, сложноэфирной группы C4-C12, группы амина C1-C12; предпочтительно каждый из R4'-R10' независимо выбирается из Н, галогена, гидрокси, амино, замещенного или незамещенного алкила С1-С6 и замещенного или незамещенного алкокси С1-С6, и группа заместителя выбирается из галогена, гидрокси, амино, алкила С1-С6 и алкокси С1-С6;

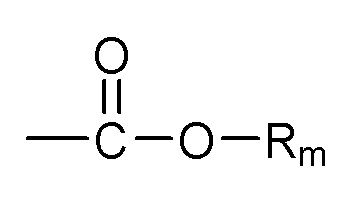

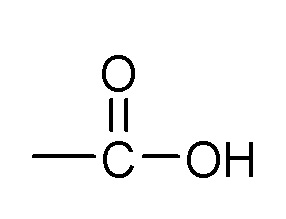

В Формуле 6 Rm выбирается из следующих групп, которые могут быть замещенными или незамещенными: линейный алкил С1-С20, разветвленный алкил С3-С20, циклоалкил С3-С42, эпоксиалкил С3-С12, эпоксиалкилалкил С3-С12, и группа заместителя представляет собой по меньшей мере одно, выбираемое из галогена, аминогруппы и гидроксильной группы.

Еще более предпочтительно алкенилсодержащий полимеризуемый мономер представляет собой по меньшей мере одно вещество, выбираемое из винилацетата, стирола, α-метилстирола, (мет)акрилатов, винилалкиловых эфиров, винилпирролидона, винилпиридина, винилимидазола и акрилонитрила; (мет)акрилат предпочтительно представляет собой по меньшей мере одно вещество, выбираемое из метил(мет)акрилата, этил(мет)акрилата и глицидил(мет)акрилата. Предпочтительно алкенилсодержащий полимеризуемый мономер выбирается из винилацетата, стирола и α-метилстирола. Еще более предпочтительно алкенилсодержащий полимеризуемый мономер представляет собой стирол.

Содержащий группу ангидрида привитый полипропилен по настоящему изобретению может быть приготовлен с помощью способа, содержащего стадию подвергания реакционной смеси, содержащей сополимер полипропилена, (малеиновый) ангидридный мономер и алкенилсодержащий полимеризуемый мономер, реакции прививки (предпочтительно реакции прививки в твердой фазе) в присутствии инертного газа для того, чтобы получить содержащий группу ангидрида привитый полипропилен.

Второй аспект настоящего изобретения представляет собой способ приготовления изоляционного материала, который содержит содержащий группу ангидрида привитый полипропилен, причем этот способ содержит: подвергание реакционной смеси, содержащей сополимер полипропилена, ангидридный мономер и алкенилсодержащий полимеризуемый мономер, реакции прививки в присутствии инертного газа для получения содержащего группу ангидрида привитого полипропилена;

в котором условия реакции прививки таковы, что: содержание структурных звеньев, полученных из ангидридного мономера и алкенилсодержащего полимеризуемого мономера и находящихся в привитом состоянии в содержащем группу ангидрида привитом полипропилене, составляет 0,1-5 мас. %, предпочтительно 0,4-3 мас. % по массе содержащего группу ангидрида привитого полипропилена; а молярное отношение структурных звеньев, полученных из ангидридного мономера, к структурным звеньям, полученным из алкенилсодержащего полимеризуемого мономера в содержащем группу ангидрида привитом полипропилене, составляет 1:1-20, и предпочтительно 1:1-10.

Сополимер полипропилена имеет по меньшей мере одну из следующих характеристик: содержание сомономера составляет 0,5-40 мол. %, предпочтительно 0,5-30 мол. %, более предпочтительно 4-25 мас. %, и еще более предпочтительно 4-22 мас. %; содержание растворимых в ксилоле веществ составляет 2-80 мас. %, предпочтительно 18-75 мас. %, более предпочтительно 30-70 мас. %, и еще более предпочтительно 30-67 мас. %; содержание сомономера в растворимых в ксилоле веществах составляет 10-70 мас. %, предпочтительно 10-50 мас. %, и более предпочтительно 20-35 мас. %; отношение характеристической вязкости растворимых в ксилоле веществ к сополимеру полипропилена составляет 0,3-5, предпочтительно 0,5-3, и более предпочтительно 0,8-1,3.

Предпочтительно содержание структурных звеньев, полученных из ангидридного мономера и находящихся в привитом состоянии в привитом полипропилене, содержащем группу ангидрида, составляет 0,05-2 мас. %, предпочтительно 0,2-0,7 мас. %.

Предпочтительно ангидрид выбирается из ангидридов, имеющих по меньшей мере одну олефиновую ненасыщенность. Предпочтительно ангидрид выбирается из малеинового ангидрида и итаконового ангидрида. Еще более предпочтительно ангидрид кислоты представляет собой малеиновый ангидрид.

Предпочтительно настоящее изобретение обеспечивает способ получения содержащего группу ангидрида привитого полипропилена для изоляционного материала, содержащий: подвергание реакционной смеси, содержащей сополимер полипропилена, малеиновый ангидридный мономер и алкенилсодержащий полимеризуемый мономер, реакции прививки в присутствии инертного газа для получения содержащего группу ангидрида привитого полипропилена;

в котором условия реакции прививки таковы, что: содержание структурных звеньев, полученных из малеинового ангидридного мономера и алкенилсодержащего полимеризуемого мономера и находящихся в привитом состоянии в содержащем группу ангидрида привитом полипропилене, составляет 0,1-5 мас. %, предпочтительно 0,4-3 мас. % по массе содержащего группу ангидрида привитого полипропилена; а молярное отношение структурных звеньев, полученных из малеинового ангидридного мономера, к структурным звеньям, полученным из алкенилсодержащего полимеризуемого мономера в содержащем группу ангидрида привитом полипропилене, составляет 1:1-20, и предпочтительно 1:1-10.

Сополимер полипропилена имеет по меньшей мере одну из следующих характеристик: содержание сомономера составляет 0,5-40 мол. %, предпочтительно 0,5-30 мол. %, более предпочтительно 4-25 мас. %, и еще более предпочтительно 4-22 мас. %; содержание растворимых в ксилоле веществ составляет 2-80 мас. %, предпочтительно 18-75 мас. %, более предпочтительно 30-70 мас. %, и еще более предпочтительно 30-67 мас. %; содержание сомономера в растворимых в ксилоле веществах составляет 10-70 мас. %, предпочтительно 10-50 мас. %, и более предпочтительно 20-35 мас. %; отношение характеристической вязкости растворимых в ксилоле веществ к сополимеру полипропилена составляет 0,3-5, предпочтительно 0,5-3, и более предпочтительно 0,8-1,3.

Предпочтительно содержание структурных звеньев, полученных из малеинового ангидридного мономера и находящихся в привитом состоянии в привитом полипропилене, содержащем группу ангидрида, составляет 0,05-2 мас. %, предпочтительно 0,2-0,7 мас. %.

Реакция прививки по настоящему изобретению может быть выполнена различными способами, которые являются обычными в данной области техники, предпочтительно с помощью реакции прививки в твердой фазе, например формирования активных площадок привитой сополимеризации на сополимере полипропилена в присутствии (малеинового) ангидридного мономера и алкенилсодержащего полимеризуемого мономера для выполнения прививки, или сначала формирования активных площадок привитой сополимеризации на сополимере полипропилена, а затем обработки мономерами для прививки. Площадки привитой сополимеризации могут быть сформированы путем обработки с помощью инициатора свободнорадикальной полимеризации или путем обработки высокоэнергетической ионизирующей радиацией или микроволнами. Свободные радикалы, образующиеся в полимере в результате химической или радиационной обработки, образуют площадки привитой сополимеризации на полимере и инициируют полимеризацию мономера на этих площадках.

Предпочтительно площадки привитой сополимеризации инициируются инициатором свободнорадикальной полимеризации, и реакция прививки продолжается дальше. В этом случае реакционная смесь содержит инициатор свободнорадикальной полимеризации; еще более предпочтительно инициатор свободнорадикальной полимеризации выбирается из инициатора свободнорадикальной полимеризациина основе пероксида и/или инициатора свободнорадикальной полимеризациина основе азосоединения.

Инициатор свободнорадикальной полимеризации на основе пероксида предпочтительно представляет собой по меньшей мере одно соединение, выбираемое из группы, состоящей из перекиси бензоила, перекиси дикумила, перекиси ди-трет-бутила, перекиси лауроила, перекиси додецила, трет-бутилпероксибензоата, диизопропилпероксидикарбоната, трет-бутилперокси(2-этилгексаноата) и дициклогексилпероксидикарбоната; а инициатор свободнорадикальной полимеризации на основе азосоединения предпочтительно представляет собой азобисизобутиронитрил и/или азобисизогептонитрил.

Более предпочтительно площадки привитой сополимеризации инициируются инициатором свободнорадикальной полимеризации на основе пероксида, и реакция прививки продолжается дальше.

Кроме того, реакция прививки по настоящему изобретению также может быть выполнена в соответствии со способами, описанными в патентных документах CN106543369A, CN104499281A, CN102108112A, CN109251270A, CN1884326A и CN 101492517 В.

Количество каждого компонента, используемого в реакции прививки по настоящему изобретению, особенно не ограничивается при условии, что вышеупомянутые характеристики продукта удовлетворяются, и, в частности, отношение массы инициатора свободнорадикальной полимеризации к полной массе (малеинового) ангидридного мономера и алкенилсодержащего полимеризуемого мономера составляет 0,1-10:100, предпочтительно 0,5-5:100. Отношение полной массы (малеинового) ангидридного мономера и алкенилсодержащего полимеризуемого мономера к массе сополимера полипропилена составляет 0,1-8:100, и предпочтительно 0,3-5:100. Массовое содержание (малеинового) ангидридного мономера может составлять 5-100 мас. %, и предпочтительно 10-100 мас. % по массе алкенилсодержащего полимеризуемого мономера.

Настоящее изобретение также не накладывает никакого специального ограничения на технические условия реакции прививки, и, в частности, температура реакции прививки может составлять 30-130°С, и предпочтительно 60-120°С; а время может составлять 0,5-10 час, и предпочтительно 1-5 час.

В настоящем изобретении термин «реакционная смесь» включает в себя все материалы, добавляемые к реакционной системе прививки, и эти материалы могут добавляться одновременно или на различных стадиях реакции.

Реакционная смесь по настоящему изобретению может также содержать диспергирующий агент, предпочтительно представляющий собой воду или водный раствор хлорида натрия. Массовое содержание диспергирующего агента предпочтительно составляет 50-300% по массе сополимера полипропилена.

Реакционная смесь по настоящему изобретению может дополнительно содержать агент, снижающий межфазное натяжение, который является органическим растворителем, обладающий набухающим действием на полиолефин, и предпочтительно представляет собой по меньшей мере одно вещество, выбираемое из следующих органических растворителей, оказывающих набухающее действие на сополимер полипропилена: эфирные растворители, кетоновые растворители, ароматические углеводородные растворители и алкановые растворители; более предпочтительно по меньшей мере одно вещество, выбираемое из следующих органических растворителей: хлорбензол, полихлорбензол, алканы или циклоалканы С6 или больше, бензол, замещенный алкилом С1-С4 бензол, жирные эфиры С2-С6, жирные кетоны С3-С6 и декалин; еще более предпочтительно по меньшей мере одно вещество, выбираемое из следующих органических растворителей: бензол, толуол, ксилол, хлорбензол, тетрагидрофуран, диэтиловый эфир, ацетон, гексан, циклогексан, декалин, гептан. Массовое содержание агента, снижающего межфазное натяжение, предпочтительно составляет 1-30%, и более предпочтительно 10-25% по массе сополимера полипропилена.

Реакционная смесь по настоящему изобретению может дополнительно содержать органический растворитель для растворения твердого радикального инициатора, предпочтительно содержащий по меньшей мере одно вещество, выбираемое из спиртов С2-С5, эфиров С2-С4 и кетонов С3-С5, более предпочтительно по меньшей мере одно вещество, выбираемое из спиртов С2-С4, эфиров С2-С3 и кетонов С3-С5, и наиболее предпочтительно по меньшей мере одно вещество, выбираемое из этанола, диэтилового эфира и ацетона. Массовое содержание органического растворителя предпочтительно составляет 1-35% по массе сополимера полипропилена.

В способе получения содержащего группу ангидрида привитого полипропилена по настоящему изобретению определения алкенилсодержащего полимеризуемого мономера и сополимера полипропилена являются теми же самыми, что и описанные выше, поэтому их описание не повторяется.

В соответствии с настоящим изобретением способ получения содержащего группу ангидрида привитого полипропилена может быть выбран из следующего:

Способ I получения содержит следующие стадии:

a. помещение сополимера полипропилена в закрытый реактор с последующим его заполнением инертным газом;

b. добавление в закрытый реактор инициатора свободнорадикальной полимеризации, ангидридного мономера и алкенилсодержащего полимеризуемого мономера и их смешивание при перемешивании;

c. необязательно добавление агента, снижающего межфазное натяжение и необязательно набухание реакционной системы;

d. необязательно добавление диспергирующего агента и нагревание реакционной системы до температуры реакции прививки для выполнения реакции прививки;

е. после окончания реакции, необязательно фильтрование (в случае использования диспергирующего агента водной фазы), и сушку для получения содержащего группу ангидрида привитого полипропилена.

Более конкретно, способ получения содержит следующие стадии:

a. помещение сополимера полипропилена в закрытый реактор с последующим его заполнением инертным газом;

b. растворение инициатора свободнорадикальной полимеризации в ангидридном мономере и алкенилсодержащем полимеризуемом мономере для получения раствора, добавление этого раствора в закрытый реактор, содержащий сополимер полипропилена, и их смешивание при перемешивании;

c. добавление 0-30 частей агентп, снижающего межфазное натяжение, и необязательно набухание реакционной системы при 20-60°С в течение 0-24 час;

d. добавление 0-300 частей диспергирующего агента и нагревание системы до температуры реакции привитой полимеризации 30-130°С для выполнения реакции в течение 0,5-10 час;

e. после окончания реакции, необязательно фильтрование (в случае использования диспергирующего агента водной фазы), и сушку для получения содержащего группу ангидрида привитого полипропилена.

Способ II получения содержит следующие стадии:

a. помещение сополимера полипропилена в закрытый реактор с последующим его заполнением инертным газом;

b. смешивание органического растворителя и инициатора свободнорадикальной полимеризации, и добавление этой смеси в закрытый реактор;

c. удаление органического растворителя;

d. добавление ангидридного мономера и алкенилсодержащего полимеризуемого мономера, необязательно добавление агента, снижающего межфазное натяжение, и необязательно набухание реакционной системы;

e. необязательно добавление диспергирующего агента и нагревание реакционной системы до температуры реакции прививки для выполнения реакции прививки;

f. после окончания реакции, необязательно фильтрование (в случае использования диспергирующего агента водной фазы), и сушку для получения содержащего группу ангидрида привитого полипропилена.

Более конкретно, способ получения содержит следующие стадии:

a. помещение сополимера полипропилена в закрытый реактор с последующим его заполнением инертным газом;

b. смешивание органического растворителя и инициатора свободнорадикальной полимеризации для получения раствора и добавление этого раствора в закрытый реактор, содержащий сополимер полипропилена;

c. удаление органического растворителя с помощью продувки инертным газом или с помощью вакуума;

d. добавление ангидридного мономера и алкенилсодержащего полимеризуемого мономера, добавление 0-30 частей агента, снижающего межфазное натяжение, и необязательно набухание реакционной системы при 20-60°С в течение 0-24 час;

e. добавление 0-300 частей диспергирующего агента и нагревание системы до температуры реакции привитой полимеризации 30-130°С для выполнения реакции в течение 0,5-10 час;

f. после окончания реакции необязательно фильтрование (в случае использования диспергирующего агента водной фазы) и сушку для получения содержащего группу ангидрида привитого полипропилена.

В соответствии со способом по настоящему изобретению, если летучие компоненты присутствуют в системе после окончания реакции, способ по настоящему изобретению предпочтительно содержит стадию удаления летучих веществ, которая может быть выполнена любым обычным способом, включая вакуумную экстракцию или использование отдувочного газа в конце реакции прививки. Подходящий отдувочный газ включает в себя, не ограничиваясь этим, инертный газ.

Как было описано выше, термин «привитый полипропилен, содержащий группу ангидрида» в настоящем изобретении включает в себя не только продукт (сырой продукт), получаемый непосредственно реакцией прививки к сополимеру полипропилена ангидридного мономера и алкенилсодержащего полимеризуемого мономера, но также и модифицированный прививкой чистый полипропиленовый продукт, получаемый путем дополнительной очистки этого продукта. Следовательно, способ получения по настоящему изобретению необязательно содержит стадию очистки сырого продукта. Очистка может быть выполнена различными способами, которые являются обычными в данной области техники, такими как экстракция.

Настоящее изобретение не накладывает никакого конкретного ограничения на эффективность реакции прививки, но более высокая эффективность привитой сополимеризации более выгодна для того, чтобы получить содержащий группу ангидрида привитый полипропилен, имеющий желаемые свойства, с помощью одностадийной реакции прививки. Следовательно, эффективность реакции прививки предпочтительно составляет 20-100%, и более предпочтительно 25-80%. Термин «эффективность прививки» известен специалистам в данной области техники и относится к отношению общего количества привитых ангидридного мономера и алкенилсодержащего полимеризуемого мономера к общему количеству ангидридного мономера и алкенилсодержащего полимеризуемого мономера, загруженному в реакцию.

Инертный газ по настоящему изобретению может быть различными инертными газами, обычно используемыми в данной области техники, включая, но не ограничиваясь этим, азот и аргон.

Третьим аспектом настоящего изобретения является создание привитого полипропилена, содержащего группу ангидрида, для изоляционного материала, получаемого с помощью вышеупомянутого способа.

Четвертый аспект настоящего изобретения представляет собой применение вышеупомянутого привитого полипропилена, содержащего группу ангидрида, в качестве изоляционного материала.

Еще более предпочтительно изоляционный материал представляет собой изоляционный материал кабеля; предпочтительно изоляционный материал кабеля постоянного тока.

Более предпочтительно изоляционный материал представляет собой материал изоляционного слоя кабеля.

Содержащий группу ангидрида привитый полипропилен, используемый в настоящем изобретении, может непосредственно использоваться в качестве основного материала изоляционного материала без смешивания с другими полимерами.

Пятый аспект настоящего изобретения представляет собой кабель, отличающийся тем, что он содержит: по меньшей мере один проводник и по меньшей мере один электроизоляционный слой, окружающий проводник; причем материал электроизоляционного слоя представляет собой привитый полипропилен, содержащий группу ангидрида.

Суть настоящего изобретения заключается в применении нового материала в качестве электроизоляционного слоя кабеля, поэтому в настоящем изобретении нет никаких особых ограничений на форму и конкретную структуру кабеля, и могут использоваться различные формы кабеля (постоянного тока или переменного тока, одножильные или многожильные) и соответствующие различные структуры, которые являются обычными в данной области техники. В кабеле по настоящему изобретению, за исключением применения нового материала из модифицированного прививкой полипропилена в электроизоляционном слое, другие структуры слоев и другие материалы слоев могут быть выбраны традиционным для данной области техники образом.

Кабель по настоящему изобретению может быть кабелем постоянного тока или кабелем переменного тока; предпочтительно кабелем постоянного тока; более предпочтительно кабель представляет собой кабель постоянного тока средневысокого напряжения или кабель постоянного тока сверхвысокого напряжения. В настоящем изобретении низкое напряжение (LV) обозначает напряжения ниже 1 кВ, среднее напряжение (MV) обозначает напряжения в диапазоне 1-40 кВ, высокое напряжение (HV) обозначает напряжения выше 40 кВ, предпочтительно выше 50 кВ, и сверхвысокое напряжение (EHV) обозначает напряжения по меньшей мере 230 кВ.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения кабель имеет по меньшей мере одну жилу, и каждая жила содержит, в порядке от ее центра к внешней стороне: проводник, необязательный экранирующий слой проводника, электроизоляционный слой, необязательный электроизоляционный экранирующий слой и необязательный металлический экранирующий слой. Экранирующий слой проводника, электроизоляционный экранирующий слой и металлический экранирующий слой могут быть расположены в соответствии с требованиями, и обычно используются в кабелях с напряжением выше 6 кВ.

В дополнение к вышеописанной структуре кабель может дополнительно содержать армирующий слой и/или слой оболочки.

Кабель по настоящему изобретению может быть одножильным или многожильным кабелем. Для многожильного кабеля кабель может дополнительно содержать заполняющий слой и/или оберточный слой.

Заполняющий слой формируется заполняющими материалами, размещенными между жилами кабеля. Оберточный слой покрывает внешнюю сторону всех проволочных жил, гарантирует, что проволочные жилы и заполняющий слой имеют круглую форму, предотвращает царапание проволочных жил армирующим слоем и обладает огнезащитным эффектом.

В кабеле по настоящему изобретению проводник представляет собой проводящий элемент, обычно изготовленный из металлического материала, предпочтительно из алюминия, меди или других сплавов, содержащий одну или несколько металлических проволок. Сопротивление постоянному току и количество проволок в проводнике должны отвечать требованиям GB/T3956. Проводник предпочтительно имеет уплотненную многопроволочную круглую структуру с номинальной площадью сечения не более 800 мм2; или он имеет расщепленную проводниковую структуру с номинальной площадью сечения не менее 1000 мм2 и количеством проводников не менее 170.

В кабеле по настоящему изобретению экранирующий слой проводника может быть покрывающим слоем, сделанным из полипропилена, полиолефинового эластомера, сажи и других материалов, имеющим удельное объемное электрическое сопротивление при 23°С < 1,0 Ом⋅м, удельное объемное электрическое сопротивление при 90°С < 3,5 Ом⋅м, скорость течения расплава при 230°С под нагрузкой 2,16 кг обычно 0,01-30 г/10 мин, предпочтительно 0, 05-20 г/10 мин, еще более предпочтительно 0,1-10 г/10 мин, и более предпочтительно 0,2-8 г/10 мин; прочность при растяжении ≥ 12,5 МПа; и относительное удлинение при разрыве ≥ 150%. Толщина самого тонкого места экранирующего слоя проводника составляет не менее 0,5 мм, а средняя толщина - не менее 1,0 мм.

В кабеле по настоящему изобретению материал электроизоляционного слоя представляет собой по меньшей мере один содержащий группу ангидрида привитый полипропилен, что означает, что основной материал, составляющий электроизоляционный слой, является содержащим группу ангидрида привитым полипропиленом, и дополнительные компоненты, например полимерные компоненты или добавки, предпочтительно добавки, такие как любая одна или более, выбираемые из антиоксидантов, стабилизаторов, веществ для улучшения технологических свойств, антипиренов, добавок для замедления образования водных дендритных структур, поглотителей кислот или ионов, неорганических наполнителей, стабилизаторов напряжения и ингибиторов меди, могут содержаться в дополнение к содержащему группу ангидрида привитому полипропилену. Типы и количество используемых добавок являются обычными и известны специалистам в данной области техники.

Способ получения электроизоляционного слоя по настоящему изобретению также может представлять собой обычный способ в области получения кабелей, например смешивание содержащего группу ангидрида привитого полипропилена с различными необязательными добавками, гранулирование смеси с помощью двухшнекового экструдера, а затем экструдирование полученных гранул через экструдер для получения электроизоляционного слоя. Как правило, материал экранирования проводника может соэкструдироваться с гранулами содержащего группу ангидрида привитого полипропилена, чтобы сформировать структуру экранирующий слой проводника + электроизоляционный слой, или сформировать структуру экранирующий слой проводника + электроизоляционный слой + электроизоляционный экранирующий слой. Конкретная операция может быть реализована с применением обычных способов и условий процесса, известных в данной области техники.

Благодаря применению содержащего группу ангидрида привитого полипропилена толщина электроизоляционного слоя может составлять всего лишь 50% - 95% от номинального значения толщины изоляционного слоя из XLPE в GB/T12706, и предпочтительно толщина электроизоляционного слоя составляет 70% - 90% от номинального значения толщины изоляционного слоя из XLPE в GB/T12706; эксцентриситет составляет не более 10%.

В кабеле по настоящему изобретению электроизоляционный экранирующий слой может быть покрывающим слоем, сделанным из полипропилена, полиолефинового эластомера, сажи и других материалов, имеющим удельное объемное электрическое сопротивление при 23°С < 1,0 Ом⋅м, удельное объемное электрическое сопротивление при 90°С < 3,5 Ом⋅м, скорость течения расплава при 230°С под нагрузкой 2,16 кг обычно 0,01-30 г/10 мин, предпочтительно 0, 05-20 г/10 мин, еще более предпочтительно 0,1-10 г/10 мин, и более предпочтительно 0,2-8 г/10 мин; прочность при растяжении ≥ 12,5 МПа; и относительное удлинение при разрыве ≥ 150%. Толщина самого тонкого места электроизоляционного экранирующего слоя составляет не менее 0,5 мм, а средняя толщина - не менее 1,0 мм.

В кабеле по настоящему изобретению металлический экранирующий слой может быть экранирующим слоем из медной ленты или экранирующим слоем из медной проволоки.

В кабеле по настоящему изобретению заполняющий слой может быть сделан из высокомолекулярных полимерных материалов, таких как PE/PP/PVC, или переработанных резиновых материалов.

В кабеле по настоящему изобретению оберточный слой/армирующий слой обычно представляет собой металлический покрывающий слой, который делается из медной сетки, свинцовых или алюминиевых рукавов и т.п. и обертывает наружную поверхность электроизоляционного экранирующего слоя, и имеет удельное объемное электрическое сопротивление постоянному току при комнатной температуре ≤ 1000 Ом⋅м.

В кабеле по настоящему изобретению материал слоя оболочки может быть любым, выбираемым из поливинилхлорида, полиэтилена или малодымных материалов, не содержащих галогена. Слой оболочки содержит не только внутренний слой оболочки, но также и внешний слой оболочки.

Вышеуказанная структура каждого слоя может быть сформирована обычными в данной области техники способами. Например, экранирующий слой проводника, электроизоляционный слой и слой оболочки могут быть сформированы путем экструзионного покрытия с помощью экструдера, а металлический экранирующий слой и армирующий слой могут быть сформированы путем обмотки.

Кабель по настоящему изобретению может быть получен с помощью различных способов, обычных в данной области техники, и настоящее изобретение не предъявляет к ним никаких особых требований.

В соответствии с конкретным вариантом осуществления настоящего изобретения способ получения кабеля является следующим:

Получение проводника: подвергание множества одиночных проводников (например из алюминия) к операции уплотнения путем скручивания, чтобы получить жилу проводника; или выполнение операции по формированию пучка проволок, а затем скручивание каждого пучка, чтобы получить жилу проводника.

Получение частиц модифицированного полипропилена: смешивание содержащего группу ангидрида привитого полипропилена с необязательными добавками и гранулирование с помощью двухшнекового экструдера.

Получение экранирующего слоя проводника и электроизоляционного слоя: покрытие жилы проводника путем соэкструдирования на нее материала экранирования проводника и частиц модифицированного полипропилена с помощью экструдера, чтобы сформировать экранирующий слой проводника + электроизоляционный слой, или экранирующий слой проводника + электроизоляционный слой + электроизоляционный экранирующий слой (внешний экранирующий слой).

Получение металлического экранирующего слоя: обмотка медной лентой или медной проволокой снаружи электроизоляционного слоя (электроизоляционного экранирующего слоя), чтобы сформировать металлический экранирующий слой.

Получение внутреннего слоя оболочки: экструдирование гранул слоя оболочки снаружи металлического экранирующего слоя с помощью экструдера, чтобы сформировать внутренний слой оболочки.

Получение армирующего слоя: предоставление армирующего слоя из стальной проволоки или стальной ленты с использованием оцинкованной стали/нержавеющей стали/алюминиевого сплава и намотка однослойного армирующего слоя в левом направлении (против часовой стрелки) или внутреннего слоя двухслойного армирующего слоя в правом направлении и наружного слоя в левом направлении на внутренний слой оболочки, где армирующий слой из стальной проволоки или стальной ленты должен быть плотным, так, чтобы зазор между соседними стальными проволоками/лентами был минимальным.

Получение внешнего слоя оболочки: экструдирование гранул слоя оболочки снаружи армирующего с помощью экструдера, чтобы сформировать внешний слой оболочки. На этом кабель готов.

Содержащий группу ангидрида привитый полипропилен по настоящему изобретению может обеспечивать как механические свойства, так и термические свойства при более высокой рабочей температуре, и является подходящим для рабочих условий высокой температуры и высокой напряженности рабочего поля. В дополнение к этому, по сравнению с материалом с низкомолекулярными добавками содержащий группу ангидрида привитый полипропилен по настоящему изобретению позволяет избежать ухудшения характеристик, вызванного миграцией малых молекул, и, следовательно, имеет лучшую стабильность.

По сравнению с существующим кабелем кабель по настоящему изобретению все еще может сохранять и даже иметь более высокое удельное объемное электрическое сопротивление и более сильное сопротивление пробою при более высокой рабочей температуре, и при этом механические свойства кабеля также могут соответствовать требованиям к использованию кабеля. При условии обеспечения того же уровня напряжения и изоляции по сравнению с электроизоляционным слоем обычного кабеля, электроизоляционный слой из содержащего группу ангидрида привитого полипропилена имеет преимущества меньшей толщины, лучшего рассеяния тепла, меньшего веса и т.п. Следовательно, этот кабель имеет более широкую область применения.

Шестой аспект настоящего изобретения представляет собой изоляционный материал, отличающийся тем, что он содержит по меньшей мере один содержащий группу ангидрида привитый полипропилен, как было описано выше.

Предпочтительно содержание по меньшей мере одного содержащего группу ангидрида привитого полипропилена составляет 20-100 мас. %, предпочтительно 40-100 мас. %, более предпочтительно 60-100 мас. %, еще более предпочтительно 80-100 мас. %, и еще более предпочтительно 90-100 мас. % по массе изоляционного материала.

Предпочтительно изоляционный материал дополнительно содержит добавки, такие как одно или более веществ, выбираемых из антиоксидантов, стабилизаторов, веществ для улучшения технологических свойств, антипиренов, добавок для замедления образования водных дендритных структур, поглотителей кислот или ионов, неорганических наполнителей, стабилизаторов напряжения и ингибиторов меди. Типы и количество используемых добавок являются обычными и известны специалистам в данной области техники.

Дополнительно к этому, настоящее изобретение также включает в себя варианты осуществления, сформулированные в следующих параграфах.

Параграф 1. Способ получения изоляционного материала с использованием привитого полипропилена, содержащего группу ангидрида, отличающийся тем, что привитый полипропилен, содержащий группу ангидрида, содержит структурные звенья, полученные из сополимера полипропилена, получаемого из ангидридного мономера, и структурные звенья, полученные из алкенилсодержащего полимеризуемого мономера; содержание структурных звеньев, полученных из ангидридного мономера и алкенилсодержащего полимеризуемого мономера и находящихся в привитом состоянии в привитом полипропилене, содержащем группу ангидрида, составляет 0,1-5 мас. %, предпочтительно 0,4-3 мас. % по массе привитого полипропилена, содержащего группу ангидрида; а молярное отношение структурных звеньев, полученных из ангидридного мономера, к структурным звеньям, полученным из алкенилсодержащего полимеризуемого мономера в привитом полипропилене, содержащем группу ангидрида, составляет 1:1-20, и предпочтительно 1:1-10;

причем сополимер полипропилена имеет по меньшей мере одну из следующих характеристик: содержание сомономера составляет 0,5-40 мол. %, предпочтительно 0,5-30 мол. %, более предпочтительно 4-25 мас. %, и еще более предпочтительно 4-22 мас. %; содержание растворимых в ксилоле веществ составляет 2-80 мас. %, предпочтительно 18-75 мас. %, более предпочтительно 30-70 мас. %, и еще более предпочтительно 30-67 мас. %; содержание сомономера в растворимых в ксилоле веществах составляет 10-70 мас. %, предпочтительно 10-50 мас. %, и более предпочтительно 20-35 мас. %; отношение характеристической вязкости растворимых в ксилоле веществ к сополимеру полипропилена составляет 0,3-5, предпочтительно 0,5-3, и более предпочтительно 0,8-1,3.

Параграф 2. Способ в соответствии с параграфом 1, в котором сополимер полипропилена имеет по меньшей мере одну из следующих характеристик: скорость течения расплава под нагрузкой 2,16 кг при 230°С, равную 0,01-60 г/10 мин, предпочтительно 0,05-35 г/10 мин, и более предпочтительно 0,5-15 г/10 мин, температуру плавления Tm 100°С или выше, предпочтительно 110-180°С, более предпочтительно 110-170°С, еще более предпочтительно 120-170°С, и наиболее предпочтительно 120-166°С. Средневесовая молекулярная масса предпочтительно составляет 20×104-60×104 г/моль.

Параграф 3. Способ в соответствии с параграфом 1 или 2, в котором сомономер сополимера полипропилена представляет собой по меньшей мере одно вещество, выбираемое из альфа-олефинов С2-С8, отличающихся от пропилена; предпочтительно сомономер сополимера полипропилена представляет собой по меньшей мере одно вещество, выбираемое из этилена, 1-бутена, 1-пентена, 4-метил-1-пентена, 1-гексена, 1-гептена и 1-октена; еще более предпочтительно сомономер сополимера полипропилена представляет собой этилен и/или 1-бутен; и еще более предпочтительно сополимер полипропилена состоит из пропилена и этилена.

Параграф 4. Способ в соответствии с любым из параграфов 1-3, в котором содержащий группу ангидрида привитый полипропилен получается с помощью реакции прививки в твердой фазе к сополимеру полипропилена ангидридного мономера и алкенилсодержащего полимеризуемого мономера.

Параграф 5. Способ в соответствии с любым из параграфов 1-4, в котором содержание структурных звеньев, полученных из ангидридного мономера и находящихся в привитом состоянии в привитом полипропилене, содержащем группу ангидрида, составляет 0,05-2 мас. %, предпочтительно 0,2-0,7 мас. %.

Параграф 6. Способ в соответствии с любым из параграфов 1-5, в котором ангидрид выбирается из ангидридов, имеющих по меньшей мере одну олефиновую ненасыщенность; предпочтительно ангидрид выбирается из малеинового ангидрида и итаконового ангидрида; и еще более предпочтительно ангидрид кислоты представляет собой малеиновый ангидрид.

Параграф 7. Способ в соответствии с любым из параграфов 1-6, в котором содержащий группу ангидрида привитый полипропилен имеет по меньшей мере одну из следующих характеристик: скорость течения расплава под нагрузкой 2,16 кг при 230°С, равную 0,01-30 г/10 мин, предпочтительно 0, 05-20 г/10 мин, еще более предпочтительно 0,1-10 г/10 мин, и более предпочтительно 0,2-8 г/10 мин; модуль упругости при изгибе 10-1050 МПа, предпочтительно 20-1000 МПа, и более предпочтительно 50-500 МПа; относительное удлинение при разрыве ≥200%, предпочтительно ≥300%.

Параграф 8. Способ в соответствии с любым из параграфов 1-7, в котором содержащий группу ангидрида привитый полипропилен имеет по меньшей мере одну из следующих характеристик:

- рабочая температура содержащего группу ангидрида привитого полипропилена составляет ≥90°С, и предпочтительно 90-160°С;

- напряженность поля при пробое Eg при 90°С привитого полипропилена, содержащего группу ангидрида, составляет ≥210 кВ/мм, и предпочтительно 210-800 кВ/мм;

- коэффициент изменения напряженности поля при пробое ΔЕ/Е, который представляет собой разность ΔЕ между напряженностью поля при пробое Eg при 90°С содержащего группу ангидрида привитого полипропилена и напряженностью поля пробоя Е при 90°С сополимера полипропилена, деленную на напряженность поля при пробое Е при 90°С сополимера полипропилена, составляет более 1,8%, предпочтительно 2-50%, более предпочтительно 5-35%, и еще более предпочтительно 8-2 8%;

- объемное удельное сопротивление постоянному току ρvg при 90°С и напряженности поля 15 кВ/мм содержащего группу ангидрида привитого полипропилена составляет ≥1,5×1013 Ом⋅м, предпочтительно 1,5×1013-1,0×1020 Ом⋅м;

отношение ρvg/ρv удельного объемного электрического сопротивления постоянному току ρvg при 90°С и напряженности поля 15 кВ/мм содержащего группу ангидрида привитого полипропилена к удельному объемному электрическому сопротивлению постоянному току ρv при 90°С и напряженности поля 15 кВ/мм сополимера полипропилена составляет больше чем 2, предпочтительно 2,1-40, более предпочтительно 2,3-20, и еще более предпочтительно 2,5-10.

Параграф 9. Способ в соответствии с любым из параграфов 1-8, в котором алкенилсодержащий полимеризуемый мономер представляет собой по меньшей мере одно вещество, выбираемое из мономера со структурой формулы 1,

где каждый из Rb, Rc, Rd независимо выбирается из Н, замещенного или незамещенного алкила; Ra выбирается из замещенного или незамещенного алкила, замещенного или незамещенного алкокси, замещенного или незамещенного арила, замещенной или незамещенной сложноэфирной группы, замещенного или незамещенного карбоксила, замещенного или незамещенного циклоалкила или гетероциклила и цианогруппы.

Параграф 10. Способ в соответствии с параграфом 9, в котором каждый из Rb, Rc, Rd независимо выбирается из Н, замещенного или незамещенного алкила C1-C6; предпочтительно каждый из Rb, Rc, Rd независимо выбирается из Н, замещенного или незамещенного алкила С1-С3; Ra выбирается из замещенного или незамещенного алкила C1-C20, замещенного или незамещенного алкокси С1-С20, замещенного или незамещенного арила С6-С20, замещенной или незамещенной сложноэфирной группы Сг-С20, замещенного или незамещенного карбоксила С1-С20, замещенного или незамещенного циклоалкила или гетероциклила С3-С20 и цианогруппы; группа заместителя представляет собой галоген, гидрокси, амино, алкил C1-C6, циклоалкил С3-С6; предпочтительно Ra выбирается из замещенного или незамещенного алкила С1-С12, замещенного или незамещенного алкокси С1-С18, замещенного или незамещенного арила С6-С12, замещенной или незамещенной сложноэфирной группы С1-С12, замещенного или незамещенного карбоксила С1-С12, замещенного или незамещенного циклоалкила или гетероциклила С3-С12 и цианогруппы, и группа заместителя представляет собой галоген, алкил С1-С6, циклоалкил С3-С6; более предпочтительно Ra выбирается из замещенного или незамещенного алкила С1-С6, замещенного или незамещенного алкокси С1-С12, замещенного или незамещенного арила С6-С8, замещенной или незамещенной сложноэфирной группы С1-С6, замещенного или незамещенного карбоксила С1-С6, замещенного или незамещенного циклоалкила или гетероциклила С3-С6 и цианогруппы; предпочтительно гетероциклил выбирается из имидазолила, пиразолила, карбазолила, пирролидинонила, пиридила, пиперидинила, капролактамовой группы, пиразинила, тиазолила, пуринила, морфолинила и оксазолинила.

Параграф 11. Способ в соответствии с параграфом 9, в котором каждый из Rb, Rc, Rd независимо выбирается из Н, замещенного или незамещенного алкила C1-C6;

Ra выбирается из группы, представленной формулой 2, группы, представленной формулой 3, группы, представленной формулой 4, группы, представленной формулой 6, комбинации группы, представленной формулой 6 и группы, представленной формулой 7, и гетероциклической группы;

где каждый из R4-R8 независимо выбирается из Н, галогена, гидрокси, амино, фосфорной группы, сульфогруппы, замещенного или незамещенного алкила C1-C12, замещенного или незамещенного циклоалкила C3-C12, замещенного или незамещенного алкокси C1-C12, замещенной или незамещенной сложноэфирной группы C1-C12, замещенной или незамещенной группы амина C1-C12, и группа заместителя выбирается из галогена, гидрокси, амино, фосфорной группы, сульфогруппы, алкила С1-С12, циклоалкила С3-С12, алкокси С1-С12, сложноэфирной группы Сг-С12, группы амина С1-С12; предпочтительно каждый из R4-R8 независимо выбирается из Н, галогена, гидрокси, амино, замещенного или незамещенного алкила С1-С6 и замещенного или незамещенного алкокси С1-С6;

где каждый из R4-R10 независимо выбирается из Н, галогена, гидрокси, амино, фосфорной группы, сульфогруппы, замещенного или незамещенного алкила C1-C12, замещенного или незамещенного циклоалкила C4-C12, замещенного или незамещенного алкокси C1-C12, замещенной или незамещенной сложноэфирной группы C1-C12, замещенной или незамещенной группы амина C2-C12, и группа заместителя выбирается из галогена, гидрокси, амино, фосфорной группы, сульфогруппы, алкила C1-C12, циклоалкила C3-C12, алкокси C1-C12, сложноэфирной группы C1-C12, группы амина C1-C12; предпочтительно каждый из R4-R10 независимо выбирается из Н, галогена, гидрокси, амино, замещенного или незамещенного алкила С1-С6 и замещенного или незамещенного алкокси C1-C6, и группа заместителя выбирается из галогена, гидрокси, амино, алкила C1-C6 и алкокси C1-C6;

где каждый из R4'-R10' независимо выбирается из Н, галогена, гидрокси, амино, фосфорной группы, сульфогруппы, замещенного или незамещенного алкила C1-C12, замещенного или незамещенного циклоалкила C4-C12, замещенного или незамещенного алкокси C1-C12, замещенной или незамещенной сложноэфирной группы C1-C12, замещенной или незамещенной группы амина C1-C12, и группа заместителя выбирается из галогена, гидрокси, амино, фосфорной группы, сульфогруппы, алкила C1-C12, циклоалкила C4-C12, алкокси С1-С12, сложноэфирной группы С1-С12, группы амина С1-С12; предпочтительно каждый из R4'-R10' независимо выбирается из Н, галогена, гидрокси, амино, замещенного или незамещенного алкила C1-C6 и замещенного или незамещенного алкокси С2-С6, и группа заместителя выбирается из галогена, гидрокси, амино, алкила C1-C6 и алкокси C1-C6;

В Формуле 6 Rm выбирается из следующих групп, которые могут быть замещенными или незамещенными: линейный алкил C1-C20, разветвленный алкил С3-С20, циклоалкил C3-C12, эпоксиалкил C3-C12, эпоксиалкилалкил C3-C12, и группа заместителя представляет собой по меньшей мере одно, выбираемое из галогена, аминогруппы и гидроксильной группы.

Параграф 12. Способ в соответствии с параграфом 9, в котором алкенилсодержащий полимеризуемый мономер представляет собой по меньшей мере одно вещество, выбираемое из винилацетата, стирола, а-метилстирола, (мет)акрилатов, винилалкиловых эфиров, винилпирролидона, винилпиридина, винилимидазола и акрилонитрила; (мет)акрилат предпочтительно представляет собой по меньшей мере одно вещество, выбираемое из метил(мет)акрилата, этил(мет)акрилата и глицидил(мет)акрилата; предпочтительно алкенилсодержащий полимеризуемый мономер выбирается из винилацетата, стирола, α-метилстирола; и еще более предпочтительно алкенилсодержащий полимеризуемый мономер представляет собой стирол.

Параграф 13. Способ в соответствии с любым из параграфов 1-12, в котором изоляционный материал представляет собой изоляционный материал кабеля; предпочтительно изоляционный материал кабеля постоянного тока.

Параграф 14. Способ в соответствии с параграфом 13, в котором изоляционный материал представляет собой материал изоляционного слоя кабеля.

Дополнительные особенности и преимущества настоящего изобретения будут сформулированы в следующем подробном описании конкретных вариантов осуществления.

СПОСОБ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Далее следует подробное описание конкретных вариантов осуществления настоящего изобретения. Следует понимать, что описанные в настоящем документе конкретные варианты осуществления предназначены только для иллюстрации и объяснения, а не ограничения настоящего изобретения.

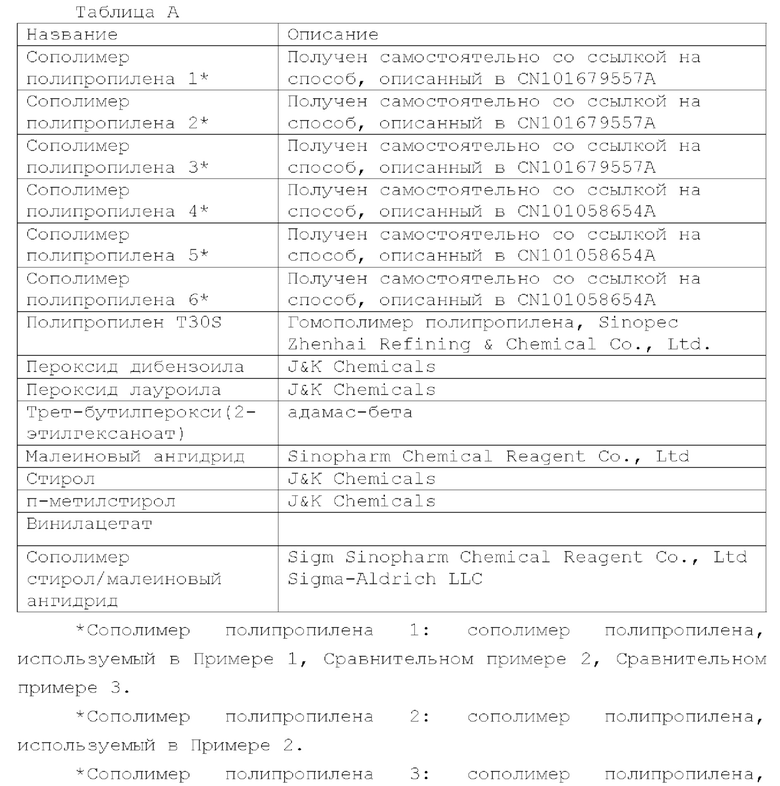

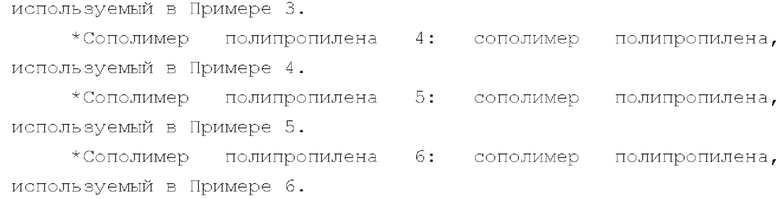

В следующих примерах и сравнительных примерах:

1. Определение содержания сомономера в сополимере полипропилена:

Содержание сомономера определялось с помощью количественной инфракрасной спектроскопии с преобразованием Фурье (FTIR). Корреляция определенного содержания сомономера калибровалась с помощью количественной спектроскопии ядерного магнитного резонанса (NMR). Способ калибровки на основе результатов, полученных из количественной спектроскопии 13C-NMR, выполнялся в соответствии с обычным способом в данной области техники.

2. Определение содержания растворимых в ксилоле веществ в сополимере полипропилена, содержания сомономера в растворимых в ксилоле веществах и отношения характеристической вязкости растворимых в ксилоле веществ к сополимеру полипропилена:

Определение выполнялось с использованием прибора CRYST-EX производства компании Polymer Char в соответствии со следующими стадиями: растворение в трихлорбензоле при нагревании до 150°С, выдержка температуры в течение 90 мин, отбор проб и испытание, затем охлаждение до 35°С, выдержка температуры в течение 70 мин, отбор проб и испытание.

3. Определение средневесовой молекулярной массы сополимера полипропилена:

Образец растворялся в 1,2,4-трихлорбензоле при концентрации 1,0 мг/мл и определялся методом высокотемпературной GPC с использованием гель-проникающего хроматографа типа PL-GPC 220 производства компании Polymer Laboratory. Температура определения составляла 150°С, а объемная скорость потока раствора - 1,0 мл/мин. Стандартная кривая строилась при использовании молекулярной массы полистирола в качестве внутреннего стандарта, и молекулярная масса и распределение молекулярной массы образца вычислялись в соответствии с временем истечения.

4. Определение скорости течения расплава MFR:

Определение выполнялось при 230°С под нагрузкой 2,16 кг с использованием прибора для измерения индекса расплава типа 7026 производства компании CEAST в соответствии со способом, определенным в GB/T3682-2018.

5. Определение температуры плавления Tm:

Процессы плавления и кристаллизации материала анализировались методом дифференциальной сканирующей калориметрии. Конкретная операция заключалась в следующем: в атмосфере азота 5-10 мг образца измерялись трехступенчатым методом повышения и понижения температуры от 20°С до 200°С, и процессы плавления и кристаллизации материала отражались изменением теплового потока, что позволяло вычислить температуру плавления Tm.

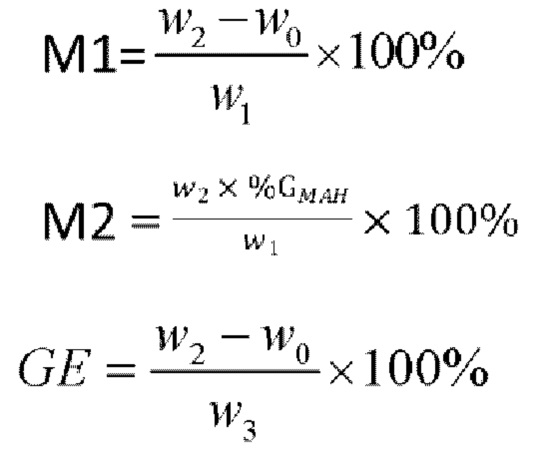

6. Определение эффективности прививки GE, параметра M1 и параметра М2:

2-4 г привитого продукта помещались в экстрактор Сокслета и экстрагировались этилацетатом в течение 24 час, непрореагировавшие мономеры и гомополимеры удалялись, и получался чистый привитый продукт, который сушился и взвешивался. Затем рассчитывались параметры M1, М2 и эффективность прививки GE.

Массовое содержание %GMAH малеинового ангидрида тестировалось и вычислялось в соответствии со способом, описанным в литературе (Zhang Guangping, Solid-phase grafting of maleic anhydride onto polypropylene in helical ribbon reactor, China Plastics, Vol.16, No. 2, Feb., 2002, 69-71).

Параметр M1 представляет содержание структурных звеньев, полученных из мономера малеинового ангидрида и

алкенилсодержащего полимеризуемого мономера и находящихся в привитом состоянии в содержащем группу ангидрида привитом полипропилене, параметр М2 представляет содержание структурных звеньев, полученных из мономера малеинового ангидрида и находящихся в привитом состоянии в содержащем группу ангидрида привитом полипропилене. Формулы вычисления M1, М2 и GE в настоящем изобретении являются следующими:

В вышеприведенных формулах w0 обозначает массу полипропиленовой матрицы; w1 обозначает массу привитого продукта перед экстракцией; w2 обозначает массу привитого продукта после экстракции; w3 обозначает полную массу добавленных мономера малеинового ангидрида и алкенилсодержащего полимеризуемого мономера.

7. Определение удельного объемного электрического сопротивления постоянному току:

Определение выполнялось в соответствии со способом, определенным в GB/Т1410-2006.

8. Определение напряженности поля при пробое:

Определение выполнялось в соответствии со способом, определенным в GB/T1408-2006.

9. Определение прочности при растяжении:

Определение выполнялось в соответствии со способом, определенным в GB/T1040.2-2006.

10. Определение модуля упругости при изгибе:

Определение выполнялось в соответствии со способом, определенным в GB/T9341-2008.

11. Определение относительного удлинения при разрыве: Определение выполнялось в соответствии со способом, определенным в GB/Т1040-2006.

12. Определение диэлектрической проницаемости и коэффициента диэлектрических потерь:

Определение выполнялось в соответствии со способом, определенным в GB/Т1409-2006.

13. Определение относительной удельной электропроводности (удельного сопротивления) основной изоляции кабеля:

Определение выполнялось в соответствии со способом, определенным в приложении А к TICW 7.1-2012. Относительная удельная электропроводность основной изоляции кабеля равна удельной электропроводности основной изоляции кабеля при 90°С, деленной на удельную электропроводность основной изоляции кабеля при 30°С.

14. Определение коэффициента искажения электрического поля: