Область техники, к которой относится изобретение

Настоящее изобретение относится к способу обработки информации, устройству обработки информации, системе обработки информации, программе обработки информации и способу эксплуатации доменной печи.

Уровень техники

Известны устройства, способные измерять размер каждой частицы гранулированного промышленного сырьевого материала, такого как кокс, с высокой точностью измерения (см., например, Патентную литературу (PTL) 1).

Список цитирования

Патентная литература

PTL 1: JP 2014-092494 A.

Раскрытие сущности изобретения

Техническая проблема

При вычислении параметра наложенного сырьевого материала посредством извлечения данных, относящихся к сырьевому материалу, с помощью обработки изображений, частицы, лежащие ниже, скрываются вследствие перекрытия частицами, расположенными выше, и поэтому ошибка вычисления параметра частиц, лежащих ниже, становится больше. Существует потребность в повышении точности вычисления параметра частиц посредством разделения частиц верхнего и нижнего слоёв для вычисления параметра.

Следовательно, было бы полезно обеспечить способ обработки информации, устройство обработки информации, систему обработки информации и программу обработки информации, которые могут повысить точность вычисления параметра частиц, а также способ эксплуатации доменной печи на основе рассчитанного параметра частиц.

Решение проблемы

Способ обработки информации, согласно варианту осуществления настоящего изобретения, содержит этапы, на которых: измеряют данные профиля наложенного материала, который содержит множество частиц, причём данные профиля включают в себя данные о расстоянии до наложенного материала или данные изображения наложенного материала; обнаруживают каждую из множества частиц на основе данных профиля; вычисляют показатель на основе данных профиля; и выделяют из наложенного материала частицы в поверхностном слое на основе результатов обнаружения для каждой из множества частиц и показателя, вычисленного на основе данных профиля.

Устройство обработки информации, согласно варианту осуществления настоящего раскрытия, содержит контроллер, выполненный с возможностью выполнения способа обработки информации.

Система обработки информации, согласно варианту осуществления настоящего изобретения, содержит устройство обработки информации и измерительное устройство, которое выводит данные профиля наложенного материала в устройство обработки информации.

Программа обработки информации, согласно варианту осуществления настоящего раскрытия, выполнена с возможностью вызывать выполнение процессором способа обработки информации.

Способ эксплуатации доменной печи, согласно варианту осуществления настоящего изобретения, содержит этапы, на которых: вычисляют параметр сырьевого материала, подлежащего загрузке в доменную печь, в качестве параметра частиц поверхностного слоя посредством выполнения способа обработки информации; и устанавливают условия эксплуатации доменной печи на основе результата вычисления параметра сырьевого материала.

Положительный результат изобретения

Согласно способу обработки информации, устройству обработки информации, системе обработки информации, программе обработки информации и способу эксплуатации доменной печи в соответствии с настоящим изобретением, точность вычисления параметра частиц может быть улучшена. Кроме того, результат вычисления параметра частиц может быть использован в способе эксплуатации доменной печи.

Краткое описание чертежей

На прилагаемых чертежах:

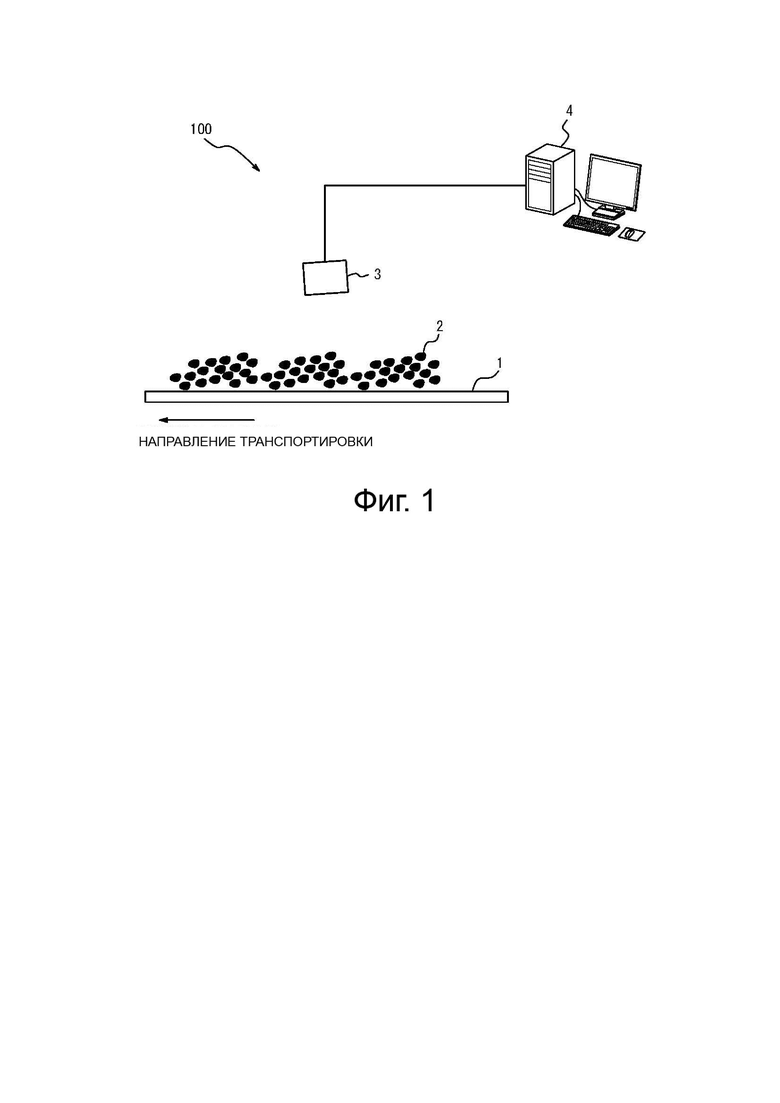

фиг. 1 - блок-схема, иллюстрирующая примерную конфигурацию системы обработки информации согласно настоящему изобретению;

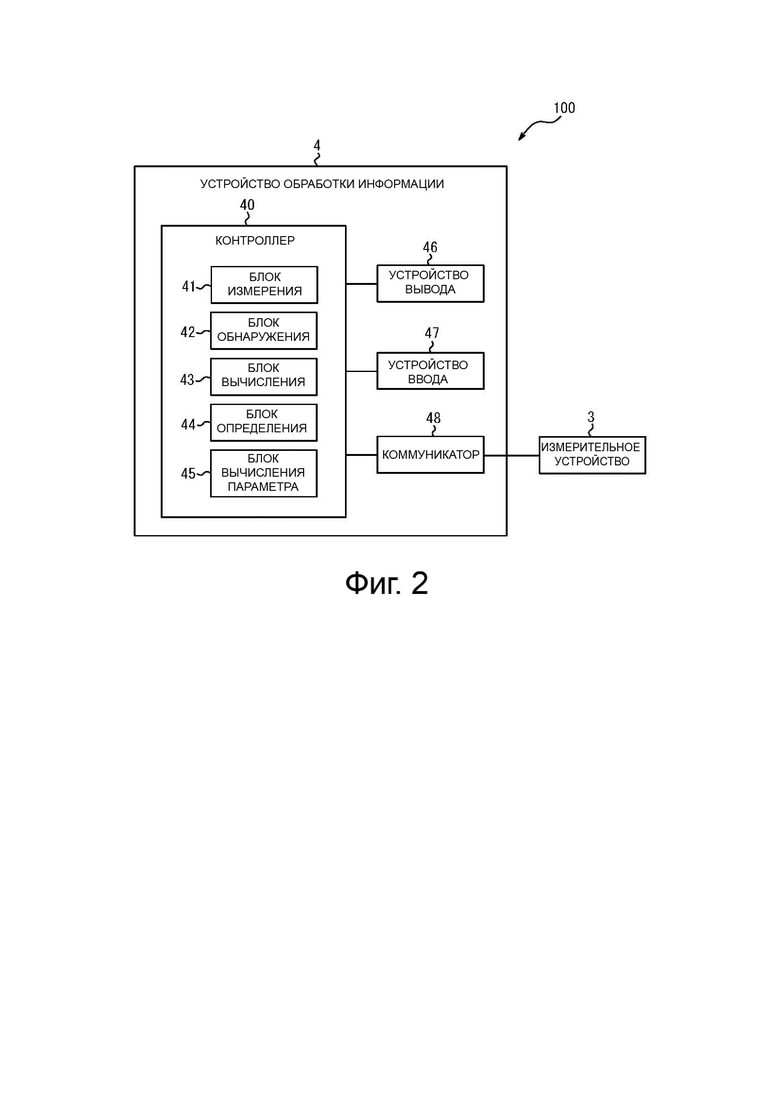

фиг. 2 - блок-схема, иллюстрирующая примерную конфигурацию системы обработки информации согласно настоящему изобретению;

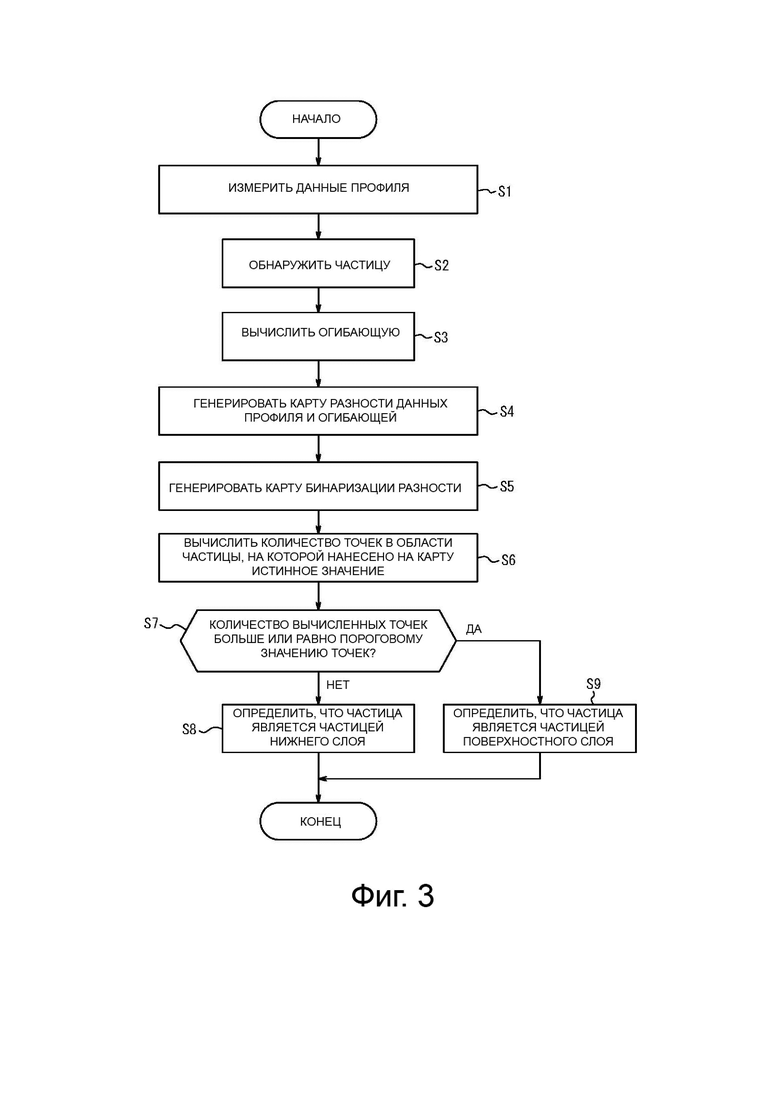

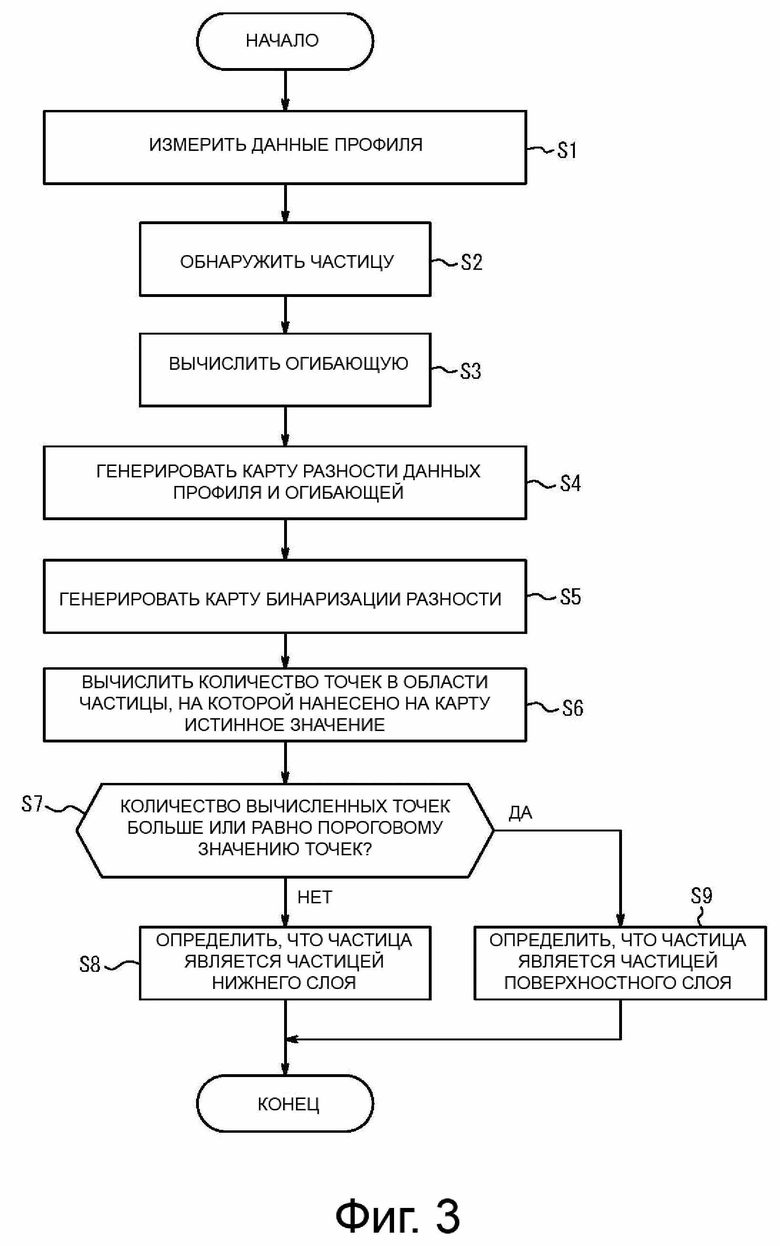

фиг. 3 - блок-схема последовательности операций, иллюстрирующая примерные процедуры способа обработки информации согласно настоящему изобретению;

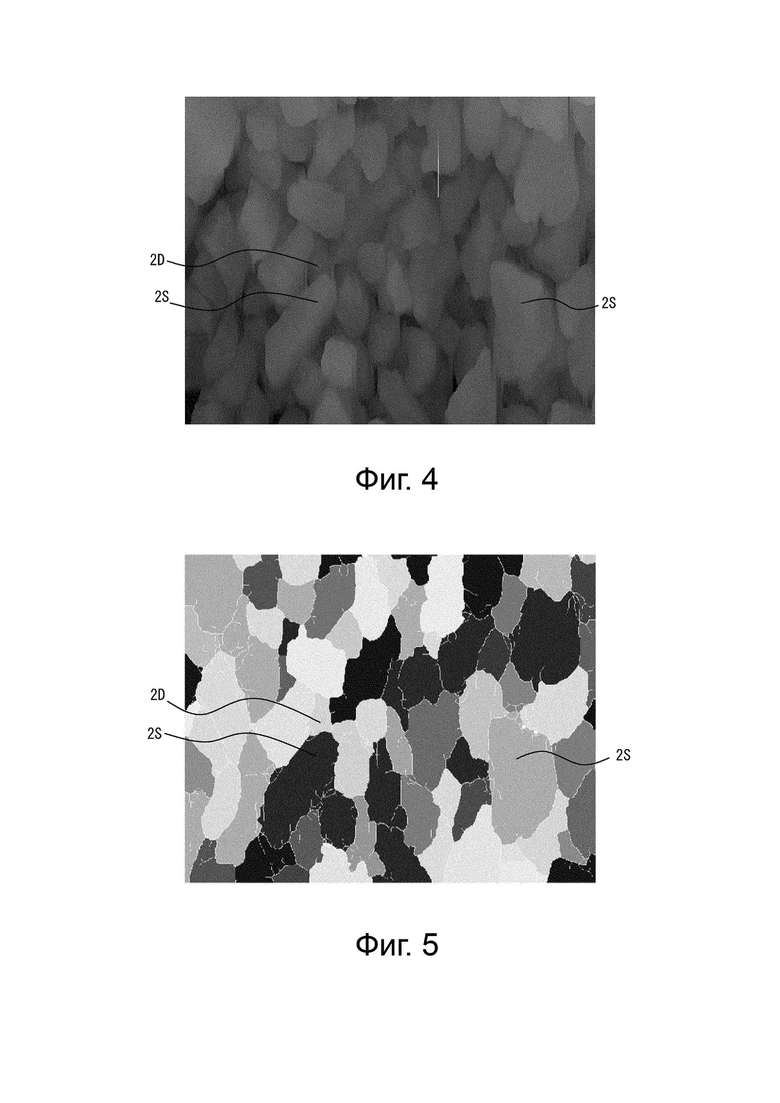

фиг. 4 - диаграмма, иллюстрирующая пример данных профиля наложенного материала;

фиг. 5 - диаграмма, иллюстрирующая частицы, обнаруженные по данным профиля на фиг. 4, определенные как области частиц;

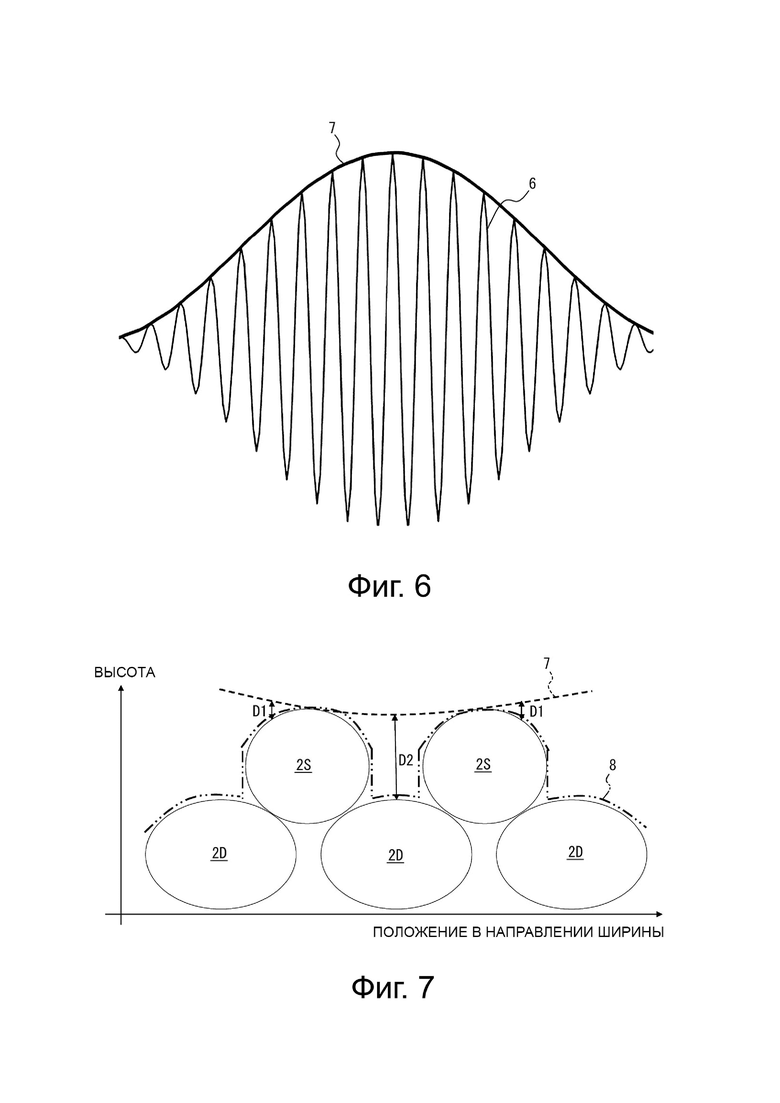

фиг. 6 - диаграмма, иллюстрирующая пример огибающей, сгенерированной как кривая, касательная только к верхней выпуклой части целевого сигнала;

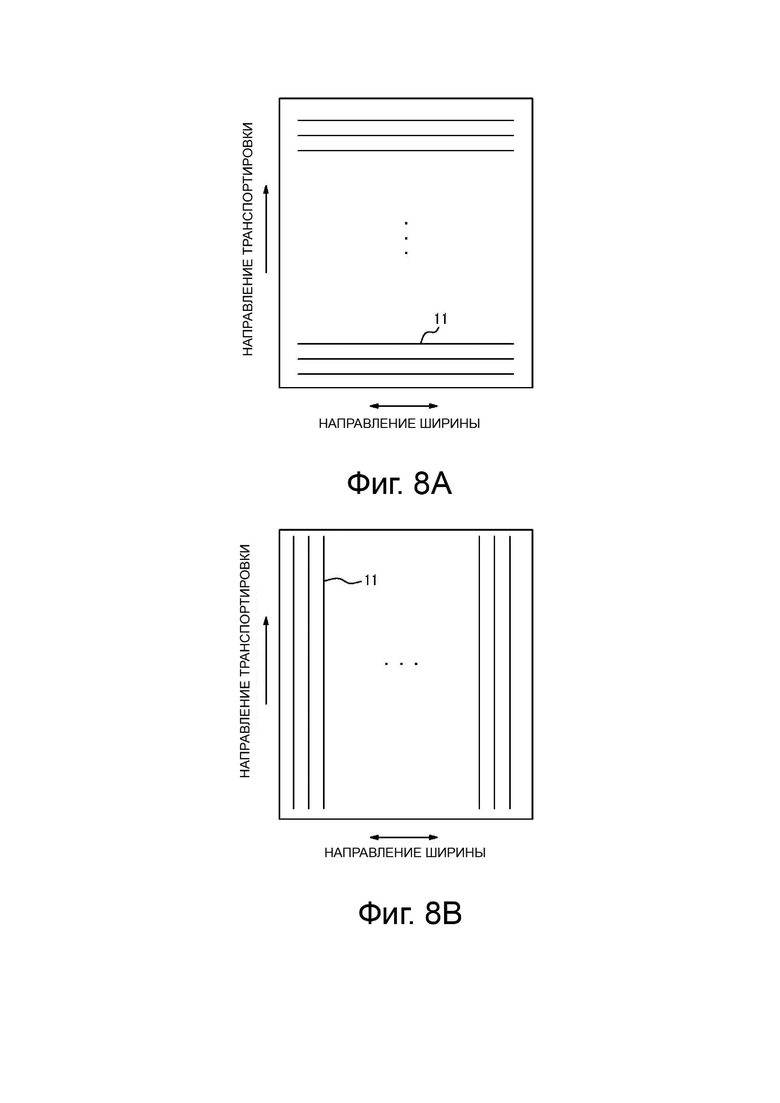

фиг. 7 - диаграмма, иллюстрирующая пример огибающей, рассчитанной с учётом данных профиля или наложенного материала;

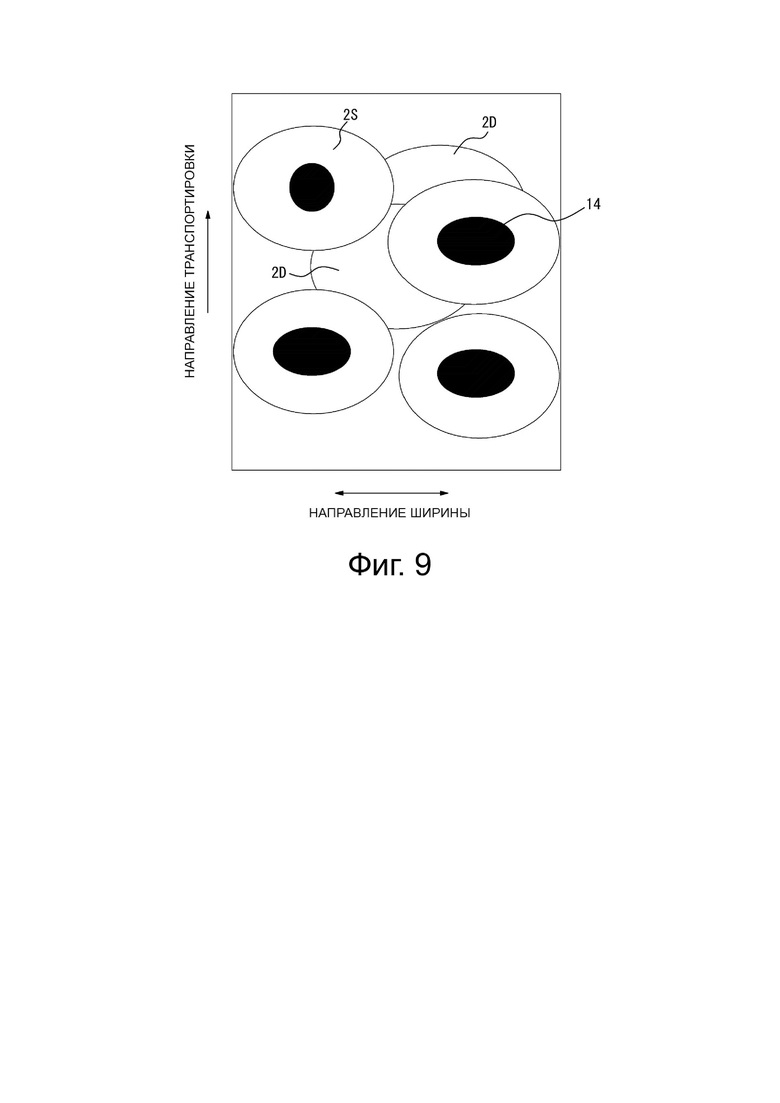

фиг. 8А - диаграмма, иллюстрирующая пример траекторий вычисления огибающей вдоль направления ширины конвейера;

фиг. 8B - диаграмма, иллюстрирующая пример траекторий вычисления огибающей вдоль направления транспортировки конвейера;

фиг. 9 - диаграмма, иллюстрирующая пример изображения, на котором область истинных значений наложена на данные профиля наложенного материала;

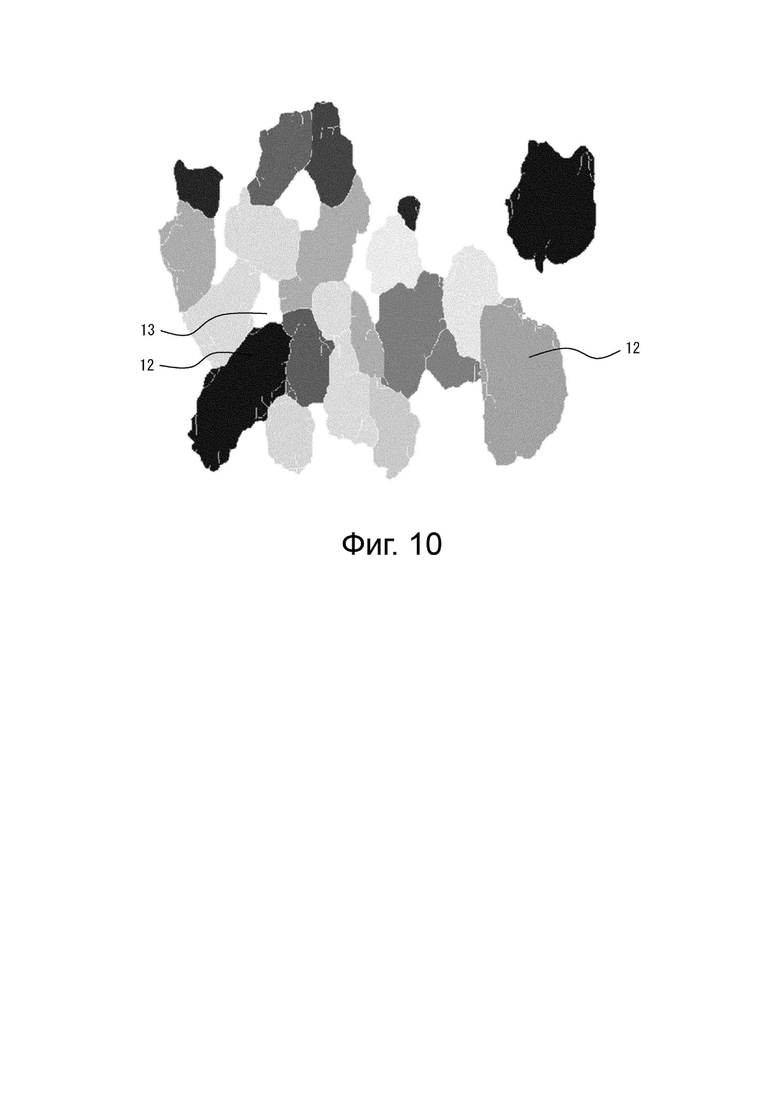

фиг. 10 - диаграмма, иллюстрирующая пример результата определения частиц поверхностного слоя и частиц нижнего слоя; и

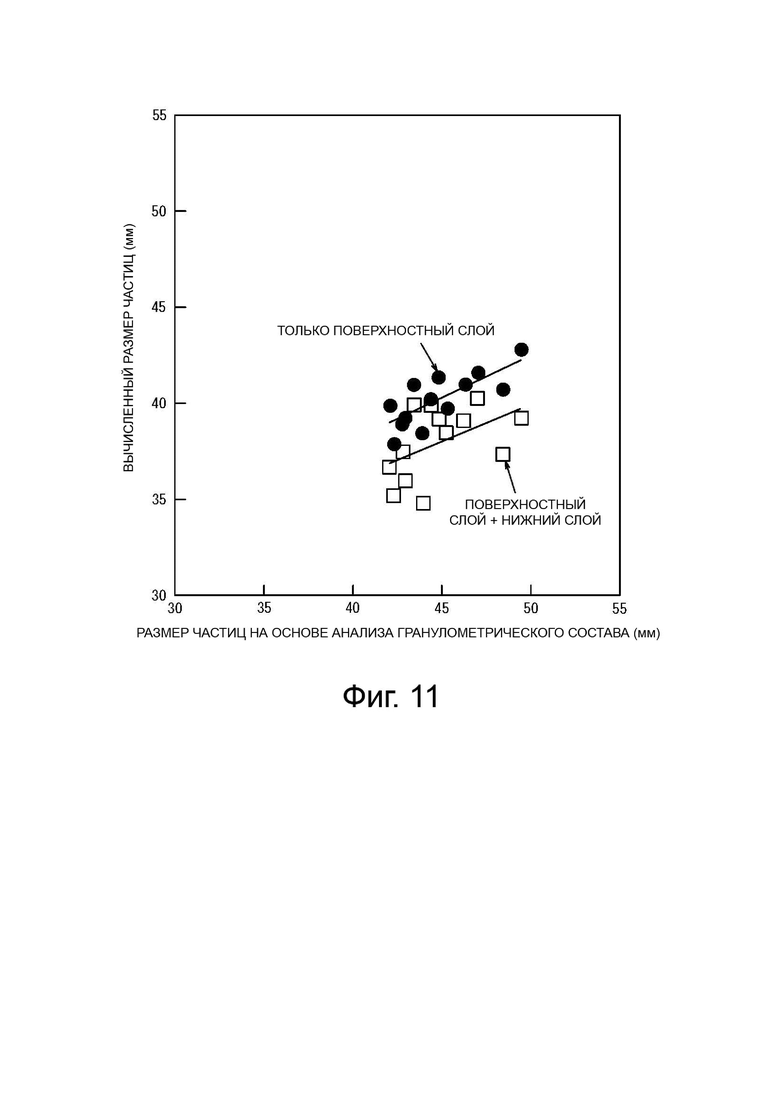

фиг. 11 - график, иллюстрирующий пример корреляции между размером частиц, полученном при анализе гранулометрического состава, и рассчитанным размером частиц.

Осуществление изобретения

Варианты осуществления системы 100 обработки информации (см., например, фиг. 1), устройства 4 обработки информации (см., например, фиг. 1) и способа обработки информации, согласно настоящему изобретению, описаны ниже со ссылкой на чертежи. Каждый чертёж является схематическим и может отличаться от фактической реализации. Кроме того, следующие варианты осуществления являются примерами устройств или способов осуществления технической концепции настоящего изобретения, и не являются ограничивающими. То есть, в техническую концепцию настоящего изобретения могут быть внесены различные изменения в пределах технического объёма, описанного в формуле изобретения.

В производственном процессе с использованием такого сырьевого материала, как минерал, размер частиц, форма частиц или гранулометрический состав сырьевого материала влияет на выполнение производственного процесса. Поэтому существует необходимость в том, чтобы параметр сырьевого материала был измерены и установлен заранее. В частности, важно установить гранулометрический состав сырьевого материала, такого как руда или кокс, который влияет на газопроницаемость в доменной печи во время работы доменной печи.

Чтобы определить гранулометрический состав сырьевого материала, гранулометрический состав может быть проанализирован посредством отбора проб и просеивания сырьевого материала. Однако анализ с использованием сита требует много времени, и поэтому отражение результатов анализа в режиме реального времени при работе доменной печи затруднено. Следовательно, существует потребность в технологии измерения гранулометрического состава сырьевого материала в режиме реального времени. Например, гранулометрический состав сырьевого материала может быть измерен в режиме реального времени посредством получения изображения или формы верхней части сырьевого материала с помощью камеры или лазерного дальномера.

Для измерения гранулометрического состава сырьевого материала, данные изображения гранулированного сырьевого материала на конвейере могут быть получены и подвергнуты обработке изображения. В таком случае, когда накладывается гранулированный сырьевой материал, контур нижнего слоя сырьевого материала, лежащего ниже поверхностного слоя сырьевого материала, скрыт поверхностным слоем сырьевого материала. Следовательно, размер частиц сырьевого материала в нижнем слое, вероятно, будет рассчитан как меньший, чем фактический размер частиц. То есть ошибка вычисления размера частиц, вероятно, будет большой.

Кроме того, размер частиц только поверхностного слоя горных пород в группе горных пород может быть рассчитан на основе трёхмерных данных о форме группы горных пород, наложенных на конвейер, причём данные о трёхмерной форме получают с использованием лазерного дальномера (см. ссылку 1 ниже). В таком случае вычисление высоты каждой точки каждой из горных пород может увеличить вычислительную нагрузку. Соответственно, вычисление размера частиц в реальном времени является затруднительным.

Ссылка 1: Мэтью Дж. Терли (Matthew J. Thurley), Автоматизированное онлайн-измерение гранулометрического состава с использованием данных трёхмерного диапазона (Automated Online Measurement of Particle Size Distribution using 3D Range Data), издания печатных трудов IFAC Proceedings Volumes, 2009, 42, 134-139.

Согласно системе 100 обработки информации, устройству 4 обработки информации и способу обработки информации, в соответствии с настоящим изобретением, материал в поверхностном слое может быть выбран просто и с высокой точностью из множества наложенных материалов. Кроме того, параметр материала в поверхностном слое можно рассчитать просто и с высокой точностью. Например, при работе производственного процесса, такого как работа доменной печи, материал в поверхностном слое сырьевого материала, такого как кокс или руда, который накладывается на конвейер и транспортируется на нем, может быть рассчитан просто и с высокой точностью. Кроме того, размер частиц, их форма и подобные параметры материала в поверхностном слое наложенного кокса или руды могут быть рассчитаны с высокой точностью.

Пример конфигурации системы 100 обработки информации

Как проиллюстрировано на фиг. 1 и фиг. 2, система 100 обработки информации, согласно варианту осуществления изобретения, включает в себя устройство 4 обработки информации и измерительное устройство 3. В системе 100 обработки информации измерительное устройство 3 получает информацию о частицах 2, которые накладываются на конвейер 1 и транспортируются на нём. Устройство 4 обработки информации обнаруживает частицы 2, находящиеся в поверхностном слое среди частиц 2 наложенного материала, и вычисляет их параметр.

Согласно настоящему варианту осуществления изобретения, конвейер 1 является конвейером для кокса, используемым в доменных печах черной металлургии, но не ограничивается этим примером. Кроме того, предполагается, что частицы 2 представляют собой кокс, который является одним из примеров сырьевого материала, используемого в черной металлургии, но не ограничивается этим примером. Частицы 2 могут включать в себя, например, руду, агломерированную руду, окатыши, известняк, горные породы, или подобные материалы.

Устройство 4 обработки информации

Устройство 4 обработки информации включает в себя контроллер 40, коммуникатор 48, устройство 46 вывода и устройство 47 ввода. Контроллер 40 может включать в себя по меньшей мере один процессор, такой как центральный процессор (ЦП, CPU) или графический процессор (ГП, GPU), для контроля и управления различными функциями устройства 4 обработки информации. Контроллер 40 может включать в себя один процессор или множество процессоров. Контроллер 40, включающий в себя по меньшей мере один процессор, может реализовывать функции устройства 4 обработки информации посредством считывания и выполнения программы, хранящейся в запоминающем устройстве, как описано ниже.

Контроллер 40 может быть разделён на компоненты, которые реализуют различные функции устройства 4 обработки информации. Согласно настоящему варианту осуществления, контроллер 40 включает в себя блок 41 измерения, блок 42 обнаружения, блок 43 вычисления, блок 44 определения, и блок 45 вычисления параметра. Ниже описаны операции каждого компонента контроллера 40.

Контроллер 40 может включать в себя запоминающее устройство. В запоминающем устройстве хранятся различные типы информации или данных. Запоминающее устройство может хранить, например, программу, которая будет выполняться в контроллере 40, данные, используемые при обработке, выполняемой в контроллере 40, результат обработки, или подобные данные. Кроме того, запоминающее устройство может функционировать как рабочая память контроллера 40. Запоминающее устройство может быть выполнено, например, как полупроводниковая память, но не ограничивается этим примером. Например, запоминающее устройство может быть выполнено как внутренняя память процессора, используемого в качестве контроллера 40, или как жёсткий диск (HDD), доступный из контроллера 40. Запоминающее устройство может быть выполнено как энергонезависимый считываемый носитель. Запоминающее устройство может быть выполнено как интегральная часть контроллера 40 или как отдельный от контроллера 40 блок.

Коммуникатор 48 может быть выполнен с возможностью включать в себя интерфейс связи для осуществления связи с другими устройствами, такими как измерительное устройство 3, посредством проводных или беспроводных средств. Интерфейс связи может быть выполнен с возможностью связываться с другими устройствами через сеть. Коммуникатор 48 может быть выполнен с возможностью включать в себя порты ввода/вывода, которые вводят и выводят данные на другие устройства и обратно. Коммуникатор 48 отправляет и принимает необходимые данные и сигналы в компьютер для контроля технологического процесса или систему высокого уровня и из компьютера и системы. Коммуникатор 48 может осуществлять связь на основе стандарта проводной связи, и может осуществлять связь на основе стандарта беспроводной связи. Примеры стандартов беспроводной связи могут включать в себя стандарты связи сотовых телефонов, такие как 3G, 4G, 5G и подобные стандарты. Кроме того, примеры стандартов беспроводной связи могут включать в себя IEEE 802.11 и Bluetooth® (Bluetooth является зарегистрированной торговой маркой в Японии и/или других странах). Коммуникатор 48 может поддерживать один или несколько таких стандартов связи. Коммуникатор 48 не ограничивается этими примерами и может обмениваться данными с другими устройствами и данными ввода/вывода на основе различных стандартов.

Устройство 46 вывода выводит информацию, полученную от контроллера 40. Устройство 46 вывода может уведомлять пользователя об информации посредством вывода визуальной информации, такой как текст, графические данные, изображения, или подобной информации, или напрямую, или через внешнее устройство, или подобным образом. Устройство 46 вывода может включать в себя устройство отображения и может быть подключено к устройству отображения проводным или беспроводным способом. Примеры устройств отображения включают в себя различные дисплеи, такие как, например, жидкокристаллические дисплеи. Устройство 46 вывода может уведомлять пользователя или сообщать информацию посредством вывода звуковой информации, такой как голос, либо напрямую, либо через внешнее устройство, или подобным образом. Устройство 46 вывода может включать в себя громкоговоритель, или другое устройство со звуковым выходом, и может быть подключено проводным или беспроводным способом к устройству со звуковым выходом. Устройство 46 вывода может включать в себя вибрационное устройство. Устройство 46 вывода может уведомлять пользователя об информации не только посредством вывода визуальной информации, акустической информации или тактильной информации, но также посредством вывода информации, которую пользователь может воспринимать другими органами чувств либо напрямую, либо через внешнее устройство, или подобным образом.

Устройство 47 ввода может включать в себя устройство ввода, которое принимает ввод от пользователя. Примеры устройств ввода включают в себя клавиатуры или физические клавиши, сенсорные панели или сенсорные датчики, а также координатно-указательные устройства, такие как координатные манипуляторы типа «мышь». Устройства ввода не ограничиваются этими примерами, и могут включать в себя множество других устройств.

Измерительное устройство 3

Согласно настоящему варианту осуществления изобретения, измерительное устройство 3 представляет собой лазерный дальномер. Лазерный дальномер излучает лазерный луч по линии вдоль направления ширины конвейера 1 (направление глубины бумаги на фиг. 1) для измерения расстояния до частиц 2, которые являются измеряемым объектом, по одной линии за один раз. Частицы 2 перемещаются в направлении транспортировки вследствие накладывания на конвейер и транспортировки с помощью этого конвейера 1. Лазерный дальномер измеряет расстояние до частиц 2 на линии с фиксированным циклом измерения и может генерировать данные о трёхмерной форме частиц 2 посредством интегрирования измеренных значений расстояния в каждой линии.

Описанный выше способ представляет собой способ получения трёхмерной формы измеряемого объекта с помощью так называемого способа оптической резки. В качестве измерительного устройства 3 могут быть задействованы лазерный дальномер и средства обработки данных, используемые для реализации способа оптической резки.

Область измерения лазерного дальномера может быть установлена в области, равной ширине конвейера 1 или превышающей ширину конвейера 1. Лазерный дальномер может быть выполнен с возможностью измерения всех частиц 2, транспортируемых с помощью конвейера 1.

Плотность измерения данных трёхмерной формы увеличивается вследствие сокращения цикла, когда лазерный дальномер измеряет расстояние до частиц 2 на линии. Согласно настоящему варианту осуществления, частота измерения установлена равной 4 кГц (цикл измерения в этом случае составляет 0,25 мс).

Измерительное устройство 3 не ограничивается лазерным дальномером и может быть выполнено в виде камеры для измерения расстояния с использованием способа времени пролёта (ToF). Измерительное устройство 3 генерирует данные о трёхмерной форме частиц 2, наложенных на конвейер 1, или данные о расстоянии от измерительного устройства 3 до частиц 2, и выводит их на устройство 4 обработки информации.

Измерительное устройство 3 может быть выполнено с возможностью включать в себя устройство формирования изображения, такое как, например, камера. Измерительное устройство 3 фиксирует изображение наложенного материала, включая частицы 2, наложенные на конвейер 1, и выводит захваченные изображения на устройство 4 обработки информации. Измерительное устройство 3 генерирует данные изображения частиц 2, наложенных на конвейер 1, и выводит на устройство 4 обработки информации. Кроме того, измерительное устройство 3 может использовать данные изображения для генерации данных о расстоянии от измерительного устройства 3 до частиц 2 и вывода на устройство 4 обработки информации. Например, измерительное устройство 3 может быть выполнено как стереокамера, которая генерирует данные о расстоянии посредством сопоставления двух изображений с использованием стереоскопический технологии и двух камер. Кроме того, измерительное устройство 3 может преобразовывать данные изображения в данные о расстоянии на основе взаимосоответствия между яркостью захвата изображения частиц 2 и расстоянием до частиц 2 (например, чем выше яркость, тем ближе точка находится к измерительному устройству 3).

Пример работы системы 100 обработки информации

В системе 100 обработки информации контроллер 40 устройства 4 обработки информации получает данные о трёхмерной форме, данные о расстоянии или данные изображения частиц 2, наложенных на конвейере 1, от измерительного устройства 3 через коммуникатор 48. Данные трёхмерной формы, данные о расстоянии, или данные изображения также могут называться данными профиля. Контроллер 40 на основе данных профиля, полученных от измерительного устройства 3, выделяет частицы 2 в поверхностном слое среди частиц 2, наложенных на конвейере 1. Далее контроллер 40 вычисляет параметр частиц 2 в поверхностном слое. Частицы 2, наложенные на конвейере 1, также могут называться наложенным материалом. Частицы 2 в поверхностном слое наложенного материала также могут называться частицами 2S поверхностного слоя (см., например, фиг. 4). Частицы 2 в нижнем слое под поверхностным слоем наложенного материала также могут называться частицами 2D нижнего слоя (см., например, фиг. 4).

Выделение частиц 2S поверхностного слоя

Ниже приводится описание, основанное на процедурах блок-схемы, показанных на фиг. 3, показательных операций, в которых контроллер 40 определяет и выделяет частицы 2S поверхностного слоя на основе данных профиля наложенного материала. Контроллер 40 способен выделять частицы 2S поверхностного слоя посредством выполнения способа обработки информации, включающего в себя процедуры блок-схемы, проиллюстрированные на фиг. 3. Способ обработки информации может быть реализован как программа обработки информации, выполняемая процессором контроллера 40. Программа обработки информации может храниться на энергонезависимом машиночитаемом носителе данных.

Контроллер 40 измеряет данные профиля наложенного материала (этап S1). В частности, контроллер 40 может генерировать профильные данные для профиля наложенного материала посредством обработки данных измерений от измерительного устройства 3 в блоке 41 измерения и может получать данные профиля наложенного материала от измерительного устройства 3. Согласно настоящему варианту осуществления изобретения, контроллер 40 получает в качестве данных профиля изображение, представляющее данные о расстоянии для наложенного материала, как проиллюстрировано на фиг. 4. На фиг. 4, чем ближе к измерительному устройству 3, тем больше точка представляется как точка высокой яркости (почти белый цвет). Частицы 2S поверхностного слоя имеют высокую яркость (почти белый цвет). Частицы 2D нижнего слоя имеют более низкую яркость (почти черный цвет), чем частицы 2S поверхностного слоя.

Контроллер 40 обнаруживает частицы 2, включённые в наложенный материал (этап S2). Данные профиля частиц 2, транспортируемых в виде наложенного материала на конвейере 1, представлены как единственный пример данных профиля, который не дифференцирует частицы 2 друг от друга. Контроллеру 40 необходимо дифференцировать и обнаруживать частицы 2, чтобы выделять частицы 2S поверхностного слоя из наложенного материала и вычислять параметр частиц 2S поверхностного слоя.

В частности, контроллер 40 выполняет обработку сигнала на данных профиля, полученных посредством измерения формы шероховатости поверхности наложенного материала, вызванной наложением частиц 2, чтобы отделить частицы 2 друг от друга. Например, при вычислении размера частиц как параметра каждой из частиц 2 контроллер 40 может рассчитывать гранулометрическое распределение посредством создания гистограммы на основе размера частиц 2, которые были разделены, подсчитывая количество частиц в каждом интервале размеров частиц.

Контроллер 40 может выполнять процесс разделения частиц 2 на основе способа обработки, называемого алгоритмом водораздела (см. ссылку 2), например, для разделения и идентификации каждой из частиц 2, как отдельного материала в данных профиля наложенного материала.

Ссылка 2: Мейер Ф. (1992), Сегментация цветного изображения, Материалы Международной конференции по обработке изображений и её приложениям, страницы 303-306.

Контроллер 40 может отделять и идентифицировать каждую из частиц 2 посредством установки сегментов, соответствующих каждой из частиц 2, посредством выполнения обработки сегментации на данных профиля наложенного материала.

Согласно настоящему варианту осуществления изобретения, контроллер 40 обнаруживает каждую из частиц 2 по данным профиля наложенного материала с использованием алгоритма, описанного в Ссылке 2. Как проиллюстрировано на фиг. 5, обнаруженные частицы 2 представлены в виде областей разного цвета в данных профиля. В частности, частицы 2S поверхностного слоя и частицы 2D нижнего слоя, которые являются соседними в данных профиля, разделяются на разные области. Области, на которые разделены частицы 2, также могут называться областями частиц. То есть отдельные области частиц хорошо выделяются из данных профиля наложенного материала, как проиллюстрировано на фиг. 5.

Контроллер 40 вычисляет огибающую 7 (см. фиг. 6 или фиг. 7) данных профиля наложенного материала (этап S3). Огибающая 7 может быть сгенерирована как кривая, касательная только к верхней выпуклой части целевого сигнала 6, как проиллюстрировано на фиг. 6, как используется в области обработки аудиосигналов или обработки электрических сигналов. Кроме того, огибающая 7 может быть создана как кривая, касательная ко всей заданной группе кривых. В поперечном сечении наложенного материала, проиллюстрированном на фиг. 7, контроллер 40 вычисляет огибающую 7 как кривую, касательную только к верхней выпуклой части верхней конечной линии 8, соединяющей верхние концы данных профиля наложенного материала. На фиг. 7 направление горизонтальной оси соответствует направлению ширины конвейера 1. Направление вертикальной оси соответствует направлению высоты наложенного материала на конвейере 1.

Контроллер 40 может рассчитывать множество огибающих 7 по всем данным профиля посредством вычисления огибающей 7 вдоль траекторий двумерного сканирования данных профиля наложенного материала. Траектории для вычисления огибающей 7 также могут называться маршрутами 11 вычисления огибающей (см. фиг. 8A и фиг. 8B). В частности, контроллер 40 может рассчитывать огибающую 7 на каждой траектории, используя линии вдоль направления ширины конвейера 1 в качестве траекторий 11 вычисления огибающей, как проиллюстрировано на фиг. 8А. Кроме того, контроллер 40 может рассчитывать огибающую 7 вдоль траекторий по меньшей мере в двух направлениях. В частности, контроллер 40 может рассчитывать огибающую 7 на каждой траектории, используя линии вдоль направления транспортировки конвейера 1 в качестве траекторий 11 вычисления огибающей, как проиллюстрировано на фиг. 8В. Контроллер 40 может рассчитывать поверхности огибающей двумерных данных профиля наложенного материала. Поверхности огибающей могут быть сгенерированы как касательные криволинейной поверхности ко всей заданной группе криволинейных поверхностей. Контроллер 40 может эффективно генерировать огибающую 7 или огибающие поверхности посредством выполнения библиотечного программного обеспечения, которое реализует функцию генерирования огибающей 7 или огибающей поверхности.

Согласно настоящему варианту осуществления изобретения, контроллер 40 рассчитывает огибающую 7 для 1000 линий в направлении транспортировки (одна линия содержит 800 фрагментов данных), тем самым генерируя карту огибающей в направлении транспортировки, представленную матрицей, которая имеет 800 х 1000 элементов. Далее контроллер 40 рассчитывает огибающую 7 для 800 линий в направлении ширины (одна линия содержит 1000 фрагментов данных), тем самым генерируя карту огибающей в направлении ширины, представленную матрицей, имеющей 800 х 1000 элементов. То есть, контроллер 40 генерирует карту огибающей в направлении транспортировки и направлении ширины посредством вычисления огибающей 7 по траекториям 11 вычисления огибающей вдоль направления транспортировки и направления ширины. Можно сказать, что карты огибающей включают в себя 800 × 1000 точек сетки.

Контроллер 40 не ограничен направлением транспортировки и направлением ширины, и может рассчитывать огибающую 7 вдоль другого направления. Контроллер 40 может установить интервал между траекториями 11 вычисления огибающей в каждом направлении по мере необходимости. Чем уже интервал траекторий 11 вычисления огибающей, тем более надёжно и точно может быть рассчитана огибающая 7 для сложных форм частиц 2 и наложенного материала. Контроллер 40 может, например, установить интервал траекторий 11 вычисления огибающей на основе размера частиц 2. Чем шире интервал траекторий 11 вычисления огибающей, тем больше может быть снижена вычислительная нагрузка.

Контроллер 40 вычисляет разницу между данными профиля наложенного материала и огибающей 7, рассчитанной на этапе S3, для генерирования карты различий (этап S4). В частности, в поперечном сечении наложенного материала, проиллюстрированном на фиг. 7, контроллер 40 рассчитывает разности в направлении высоты между огибающей 7, рассчитанной для данных профиля наложенного материала в поперечном сечении, и верхней конечной линией 8, соединяющей верхние концы данных профиля наложенного материала. Разница в наложенном материале между верхним концом частиц 2S поверхностного слоя и огибающей 7 представлена как D1. Разница в наложенном материале между верхним концом частиц 2D нижнего слоя и огибающей 7 обозначена как D2. Контроллер 40 вычисляет разницу в направлении высоты между огибающей 7 и верхним концом данных профиля наложенного материала в каждой точке сетки на карте огибающей и генерирует карту разности. Согласно настоящему варианту осуществления изобретения, контроллер 40 генерирует карты разности для карт огибающей в направлении транспортировки и направлении ширины.

Контроллер 40 генерирует карту бинаризации разностей (этап S5), сопоставляя истинные значения (1, True, или подобное значение) с точками сетки в карте разностей, значения разностей которых меньше порогового значения разности, и ложные значения (0, False, или подобное значение) для точек сетки на карте различий, значения различий которых больше или равны пороговому значению разности. Контроллер 40 может проецировать истинное значение в точку сетки с нулевым значением разности. Контроллер 40 может установить пороговое значение разницы в значение, например, 0,25. Кроме того, контроллер 40 генерирует карты бинаризации разностей для карт разностей, сгенерированных для направления транспортировки и направления ширины. Контроллер 40 генерирует карту бинаризации суммы разностей двух карт разностей вместе посредством вычисления логических сумм в каждой точке сетки двух карт разностей. Каждая из логических сумм соответствует операции, которая является истинной, когда по меньшей мере одно из двух логических значений является истинным.

Контроллер 40 вычисляет количество точек в каждой области частиц, на которой нанесено на карту истинное значение (этап S6). Контроллер 40 может генерировать карту, в которой карта бинаризации разностей или карта бинаризации суммы разностей накладывается на карту, в которой частицы 2, такие как частицы 2S поверхностного слоя или частицы 2D нижнего слоя, разделены на области частиц, как проиллюстрировано на фиг. 9. Области, содержащие точки, которым нанесены на карту истинные значения, представлены как затемнённые области 14 истинных значений. Контроллер 40 вычисляет количество точек, которым нанесены на карту истинное значение, посредством подсчёта точек в каждой области частиц, в которых нанесено на карту истинное значение.

Контроллер 40 определяет, превышает ли количество вычисленных точек, для которых истинное значение, которое нанесено на карту в области частиц, превышает пороговое значение точки или равно ему (этап S7). Контроллер 40 может установить пороговое значение баллов, например, равное 50 баллам.

Когда количество вычисленных точек не превышает или равно пороговому значению точки (этап S7: NO, НЕТ), то есть когда количество вычисленных точек меньше порогового значения точек, контроллер 40 определяет, что частица 2 в области частиц, подлежащей определению, является одной из частиц 2D нижнего слоя (этап S8). Контроллеру 40 не нужно определять, находится ли частица 2 в определяемой области частиц одной из частиц 2S поверхностного слоя или частиц 2D нижнего слоя. Когда количество вычисленных точек больше или равно пороговому значению точек (этап S7: YES, ДА), контроллер 40 определяет, что частица 2 находящаяся в области частиц, подлежащей определению, является одной из частиц 2S поверхностного слоя (этап S9). Контроллер 40 может установить область частиц, определяемых как одна из частиц 2S поверхностного слоя, в качестве области 12 определения поверхностного слоя, а область частиц, определяемых как одна из частиц 2D нижнего слоя, в качестве области 13 определения нижнего слоя, как проиллюстрировано на фиг. 10.

После определения, является ли частица 2 одной из частиц 2S поверхностного слоя в процедуре этапа S8 или S9, контроллер 40 завершает выполнение процедур блок-схемы последовательности операций, показанной на фиг. 3. Контроллер 40 может повторить процедуры с этапа S6 по S9 для других областей частиц, чтобы определить, являются ли частицы 2 частицами 2S поверхностного слоя. Контроллер 40 может отображать или выводить результат определения частиц 2S поверхностного слоя через устройство 46 вывода, и может выводить результат определения частиц 2S поверхностного слоя на другие устройства через коммуникатор 48.

Контроллер 40 может выполнять процедуру измерения данных профиля этапа S1 как функцию блока 41 измерения. Контроллер 40 может выполнять процедуру обнаружения частиц 2 этапа S2 как функцию блока 42 обнаружения. Контроллер 40 может выполнять процедуру вычисления огибающей 7 этапа S3 и процедуру генерирования карты разностей этапа S4 как функцию вычислительного блока 43. Контроллер 40 может выполнять процедуры из числа процедур генерирования карты бинаризации разностей этапа S5 с процедурой определения этапа S8 или S9, как функции блока 44 определения.

Контроллер 40 вычисляет количество точек, для которых нанесено на карту истинное значение, в процедуре этапа S6, а также определяет и выделяет частицы 2S поверхностного слоя на основе количества точек, вычисленных в процедуре этапа S7. Контроллер 40 может определить, что область частиц является областью 12 определения поверхностного слоя, когда истинное значение нанесено на карту по меньшей мере для одной точки в области частиц. Контроллер 40 может вычислять отношение количества точек, для которых нанесено на карту истинное значение, к количеству всех точек в области частиц и определять, что область частиц является областью 12 определения поверхностного слоя, когда это соотношение превышает пороговое значение соотношения.

Можно сказать, что контроллер 40 определяет частицы 2S поверхностного слоя, используя огибающую 7 или поверхности огибающей в качестве показателя. Помимо огибающей 7 или поверхностей огибающей, контроллер 40 может генерировать и использовать в качестве показателя, например, данные, в которых компонент высоких гармоник ослаблен в пространственной частоте данных профиля наложенного материала. Контроллер 40 может генерировать данные, в которых компонент высоких гармоник ослаблен, пропуская данные профиля наложенного материала через пространственно-частотный низкочастотный пропускной фильтр. Контроллер 40 способен выделять частицы 2S поверхностного слоя из наложенного материала на основе результатов обнаружения частиц 2 и показателя, рассчитанного на основе данных профиля наложенного материала.

При вычислении огибающей 7 в качестве показателя, контроллер 40 может устанавливать параметры алгоритма вычисления огибающей 7, чтобы регулировать степень, с которой огибающая 7 входит в углубления данных профиля наложенного материала. При генерировании данных, в которых компонент высоких гармоник данных профиля наложенного материала ослабляется как показатель, контроллер 40 может установить коэффициент ослабления компонента высоких гармоник. Чем выше установлен коэффициент ослабления компонента высоких гармоник, тем меньше вероятность того, что сгенерированные данные попадут в углубления данных профиля. Контроллер 40 может принимать ввод установочной информации пользователем от устройства 47 ввода и устанавливать параметр для вычисления огибающей 7 и т.п. на основе введённой установочной информации.

Как описано выше, согласно устройству 4 обработки информации и способу обработки информации настоящего варианта осуществления, частицы 2S поверхностного слоя извлекаются из наложенного материала на основе показателя, сгенерированного из данных профиля наложенного материала. В частности, выпуклые части данных профиля наложенного материала находятся в контакте или приближаются на определённое расстояние к показателю, такому как огибающая 7 или поверхности огибающей. Выпуклые части данных профиля соответствуют верхним участкам частиц 2S поверхностного слоя. Соответственно, частицы 2S поверхностного слоя извлекаются на основе позиционной взаимосвязи между показателем, таким как огибающая 7 или поверхность огибающей, и выпуклыми частями данных профиля. Устройство 4 обработки информации также может называться устройством обнаружения материала поверхностного слоя, который обнаруживает частицы 2S поверхностного слоя.

Вычислительная нагрузка для определения частиц 2S поверхностного слоя на основе показателя может быть уменьшена по сравнению с вычислительной нагрузкой для определения частиц 2S поверхностного слоя посредством анализа шероховатости наложенного материала. Следовательно, согласно устройству 4 обработки информации и способу обработки информации настоящего варианта осуществления, выделение частиц 2S поверхностного слоя может быть реализовано с низкой вычислительной нагрузкой. Кроме того, точность вычислений может быть повышена посредством вычисления параметра извлекаемых частиц 2S поверхностного слоя, как описано ниже. Простое извлечение частиц 2S поверхностного слоя способствует повышению точности вычисления параметра частиц 2S поверхностного слоя.

Вычисление параметра частиц 2S поверхностного слоя

Контроллер 40 вычисляет параметр частиц 2, определяемых как частицы 2S поверхностного слоя. Контроллер 40 может реализовать функцию вычисления параметра частиц 2 в качестве блока 45 вычисления параметра. Контроллер 40 может, например, вычислять размер частиц 2 как параметр частиц 2.

Контроллер 40 может рассчитывать размер частиц 2S поверхностного слоя, например, способом подбора кривой с помощью круговой аппроксимации. Способ подбора кривой с помощью круговой аппроксимации проводит аппроксимацию области, определяемую как одна из частиц 2S поверхностного слоя, с помощью истинного круга, площадь которого равна площади области, определяемой как одна из частиц 2S поверхностного слоя, при этом диаметр аппроксимированного круга рассчитывается как размер одной из частиц 2S поверхностного слоя. Контроллер 40 не ограничен способом подбора кривой с помощью круговой аппроксимации и может рассчитывать размер частиц 2S поверхностного слоя различными другими способами. Контроллер 40 может отображать или выводить результат вычисления параметра частиц 2S поверхностного слоя через устройство 46 вывода и может выводить результат вычисления параметра частиц 2S поверхностного слоя на другие устройства через коммуникатор 48.

Ниже приводится описание точности вычисления размера частиц 2 согласно настоящему варианту осуществления со ссылкой на график на фиг. 11, который иллюстрирует корреляцию между результатами вычисления размера частиц 2 согласно настоящему варианту осуществления и размером частиц, рассчитанным с помощью анализа гранулометрического состава. Размер частиц 2, согласно настоящему варианту осуществления, представляет собой значение, рассчитанное на основе данных профиля наложенного материала, который представляет собой наложенную группу частиц 2. Кроме того, размер частиц, рассчитанный с помощью анализа гранулометрического состава, представляет собой значение, полученное посредством совместного вычисления размеров частиц той же самой группы частиц 2 наложенного материала, для которой размер частиц 2 был рассчитан в соответствии с настоящим вариантом осуществления, и вычисления среднего размера частиц, как размера частиц для группы частиц 2. В частности, наложенный материал готовился с наложенными частицами 2, а размер частиц 2 рассчитывался по данным профиля. После вычисления размера частиц по данным профиля размер частиц 2 в наложенном материале рассчитывался с помощью анализа гранулометрического состава. Средний размер частиц, рассчитанный по данным профиля наложенного материала, представляет собой среднее значение размера частиц только для частиц 2, выделенных в качестве частиц 2S поверхностного слоя. Средний размер частиц, рассчитанный с помощью анализа гранулометрического состава, представляет собой среднее значение размера частиц в отношении всех частиц 2, включая как частицы 2S поверхностного слоя, так и частицы 2D нижнего слоя в наложенном материале. На графике на фиг. 11 круговые графические изображения показывают корреляцию между средними значениями размера частиц только для частиц 2, выделенных в качестве частиц 2S поверхностного слоя, и средними значениями размера частиц всех частиц 2 при анализе гранулометрического состава. Коэффициент (R^2) корреляции только для размера частиц в поверхностном слое был рассчитан как 0,62. Кроме того, на графике на фиг. 11 прямоугольные графические изображения показывают корреляцию между средними значениями размера частиц в отношении всех частиц 2, включая как частицы 2S поверхностного слоя, так и частицы 2D нижнего слоя, и средними значениями размера частиц всех частиц 2 при анализе гранулометрического состава. Коэффициент (R^2) корреляции в отношении размера частиц для поверхностного слоя и нижнего слоя вместе взятых был рассчитан как 0,17.

В настоящем документе размер частиц в результате анализа гранулометрического состава считается близким к фактическому размеру частиц. Чем выше коэффициент корреляции между расчётным размером частиц и размером частиц по анализу гранулометрического состава, тем ближе расчётный размер частиц к фактическому размеру частиц. Следовательно, чем выше коэффициент корреляции с размером частиц анализа гранулометрического состава, тем точнее вычисление размера частиц. Как описано выше, коэффициент корреляции для размера частиц только поверхностного слоя выше, чем коэффициент корреляции для размера частиц поверхностного слоя и нижнего слоя вместе взятых, и, следовательно, точность результатов вычисления только для размера частиц 2S поверхностного слоя выше, чем точность результатов вычисления размера частиц 2S поверхностного слоя и частиц нижнего слоя 2D вместе взятых.

Как описано выше, согласно устройству 4 обработки информации и способу обработки информации настоящего варианта осуществления, параметр частиц 2S поверхностного слоя может быть рассчитан посредством исключения частиц 2D нижнего слоя и выделения только частиц 2S поверхностного слоя, которые не скрыты другими частицами 2 из наложенного материала. Таким образом, параметр частиц 2S поверхностного слоя может быть рассчитан с высокой точностью и ясностью, без какой-либо пропущенной части. Согласно настоящему варианту осуществления, размер частиц 2 рассчитывается в качестве параметра частиц 2. В качестве параметра частиц 2 могут быть рассчитаны различные другие значения. Например, может быть рассчитана форма контуров частиц 2 на основе формы областей частицы в качестве параметра частиц 2. Кроме того, профиль поверхности, включая поры, спечённые поры и т.п., на поверхностях частиц 2 может быть рассчитан в качестве параметра частиц 2 на основе мелких неровностей в данных профиля наложенного материала или мелких неровностей границ в областях частиц. Кроме того, параметр материала частиц 2 может быть рассчитан в качестве параметра частиц 2. Устройство 4 обработки информации также может называться устройством вычисления параметра, которое вычисляет параметр частиц 2.

Способ работы доменной печи

Параметр кокса, используемого в качестве сырьевого материала в доменной печи, может быть рассчитан с помощью устройства 4 обработки информации и способа обработки информации, описанного выше. То есть, частицы 2 могут представлять собой кокс. Кокс действует как восстанавливающий агент и как разделитель, который обеспечивает проход для подъёма горячего газа в доменной печи. Поэтому размер частиц кокса тесно связан с газопроницаемостью доменной печи. Когда размер частиц кокса становится слишком мелким, газопроницаемость в доменной печи снижается вследствие меньшего количества зазоров. Пониженная газопроницаемость может ухудшить условия печи. Посредством вычисления размера частиц кокса в режиме реального времени перед загрузкой кокса в доменную печь можно установить рабочие условия в соответствии с размером частиц загружаемого кокса, чтобы не ухудшать условия печи.

Следовательно, условия работы доменной печи могут быть установлены на основе параметра частиц 2, рассчитанного контроллером 40 устройства 4 обработки информации. Устройство 4 обработки информации может выводить результат вычисления параметра частицы 2 к устройству, задающему режим работы доменной печи. Устройство 4 обработки информации может задавать условия работы доменной печи.

Согласно устройству 4 обработки информации и способу обработки информации настоящего варианта осуществления изобретения, размер частиц кокса может быть рассчитан в реальном времени перед загрузкой в доменную печь. Вычисление размера частиц кокса в режиме реального времени позволяет изменить способ эксплуатации доменной печи в зависимости от размера частиц кокса.

Например, когда размер частиц кокса меньше, пористость верхнего слоя доменной печи может быть меньше. Можно ожидать, что меньшая пористость приведёт к ухудшению газопроницаемости в доменной печи в будущем. Когда ожидается ухудшение газопроницаемости в доменной печи, можно предпринять меры эксплуатационного вмешательства для уменьшения расхода воздуха при горячем дутье.

Другим примером является то, что соотношение между гранулометрическим составом в местоположениях у центральных и внутренних стенок доменной печи может меняться в вертикальном направлении доменной печи. В таком случае можно ожидать, что в доменной печи реакция не будет ускоряться. Когда ожидается, что реакция в доменной печи не будет ускорена, могут быть реализованы меры эксплуатационного вмешательства для увеличения соотношения кокса относительно руды, загружаемой в доменную печь (удельный расход кокса), чтобы ускорить реакцию.

Хотя варианты осуществления настоящего изобретения были описаны на основе чертежей и примеров, следует отметить, что специалист в данной области техники может внести изменения и модификации на основе настоящего изобретения. Следовательно, следует отметить, что такие изменения и модификации включены в объём настоящего изобретения. Например, функции и т.п., включённые в каждый компонент и этап, могут быть перегруппированы, а несколько компонентов и этапов могут быть объединены в один или разделены до тех пор, пока не возникает логического несоответствия. Вариант осуществления, согласно настоящему раскрытию, может быть реализован как программа, выполняемая процессором, предоставленным устройству, или как носитель данных, на котором хранится программа. Следует понимать, что объем настоящего изобретения включает в себя эти примеры.

Список ссылочных обозначений

100 система обработки информации,

1 конвейер,

2 частицы (2S: частицы поверхностного слоя, 2D: частицы нижнего слоя),

3 измерительное устройство,

4 устройство обработки информации (40: контроллер, 41: блок измерения, 42: блок обнаружения, 43: блок вычисления, 44: блок определения, 45: блок вычисления параметра, 46: устройство вывода, 47: устройство ввода, 48: коммуникатор),

6 целевой сигнал,

7 огибающая,

8 верхняя конечная линия,

11 траектории вычисления огибающей,

12 область определения поверхностного слоя,

13 область определения нижнего слоя,

14 области истинных значений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И АППАРАТ ДЛЯ ИЗМЕРЕНИЯ ДОЛИ МЕЛКИХ ЧАСТИЦ | 2020 |

|

RU2778816C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ДОМЕННОЙ ПЕЧИ | 2020 |

|

RU2790500C1 |

| ОПТИМИЗАЦИЯ В ОПЕРАТИВНОМ РЕЖИМЕ УПРОЧНЕНИЯ ВЛАЖНЫХ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ НА ДВИЖУЩЕЙСЯ КОЛОСНИКОВОЙ РЕШЕТКЕ | 2010 |

|

RU2573844C2 |

| СПОСОБ ОЦЕНКИ КОЛИЧЕСТВА ПОДАВАЕМОГО ТЕПЛА, УСТРОЙСТВО ДЛЯ ОЦЕНКИ КОЛИЧЕСТВА ПОДАВАЕМОГО ТЕПЛА, ПРОГРАММА ОЦЕНКИ КОЛИЧЕСТВА ПОДАВАЕМОГО ТЕПЛА, СПОСОБ РАБОТЫ ДОМЕННОЙ ПЕЧИ | 2022 |

|

RU2832255C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕКОНДИЦИОННЫХ ЖЕЛЕЗО- И ЦИНКСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2009 |

|

RU2404271C1 |

| Способ обработки прокаленного кокса | 1990 |

|

SU1817787A3 |

| СПОСОБ ОЦЕНКИ КОЛИЧЕСТВА ПОДАВАЕМОГО ТЕПЛА, УСТРОЙСТВО ДЛЯ ОЦЕНКИ КОЛИЧЕСТВА ПОДАВАЕМОГО ТЕПЛА, ПРОГРАММА ОЦЕНКИ КОЛИЧЕСТВА ПОДАВАЕМОГО ТЕПЛА И СПОСОБ РАБОТЫ ДОМЕННОЙ ПЕЧИ | 2022 |

|

RU2832022C2 |

| Способ подготовки шихты для загрузки в доменную печь | 1988 |

|

SU1525211A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОКАЛИВАНИЯ СЫРЬЕВОГО МАТЕРИАЛА ВО ВРАЩАЮЩЕЙСЯ ПЕЧИ | 2006 |

|

RU2308651C1 |

| СПОСОБ КОНТРОЛЯ РАСПРЕДЕЛЕНИЯ ШИХТОВЫХ МАТЕРИАЛОВ ПО СЕЧЕНИЮ ДОМЕННОЙ ПЕЧИ | 1992 |

|

RU2095421C1 |

Изобретение относится к способу, устройству и системе определения параметра частиц, а также к способу эксплуатации доменной печи. Технический результат заключается в повышении точности определения параметра частиц. В способе измеряют данные профиля наложенного материала, содержащего множество частиц, наложенных на конвейер, причём данные профиля включают в себя данные о расстоянии от измерительного устройства до наложенного материала или данные изображения наложенного материала; обнаруживают каждую из множества частиц на основе данных профиля; вычисляют показатель для выделения частиц поверхностного слоя, которые представляют собой частицы в поверхностном слое наложенного материала, из наложенного материала на основе данных профиля; выделяют частицы поверхностного слоя из наложенного материала на основе результатов обнаружения для каждой из множества частиц и показателя, вычисленного на основе данных профиля; и вычисляют параметр частиц поверхностного слоя. 5 н. и 3 з.п. ф-лы, 12 ил.

1. Способ определения параметра частиц, содержащий этапы, на которых:

измеряют данные профиля наложенного материала, содержащего множество частиц, наложенных на конвейер, причём данные профиля включают в себя данные о расстоянии от измерительного устройства до наложенного материала или данные изображения наложенного материала;

обнаруживают каждую из множества частиц на основе данных профиля;

вычисляют показатель для выделения частиц поверхностного слоя, которые представляют собой частицы в поверхностном слое наложенного материала, из наложенного материала на основе данных профиля;

выделяют частицы поверхностного слоя из наложенного материала на основе результатов обнаружения для каждой из множества частиц и показателя, вычисленного на основе данных профиля; и

вычисляют параметр частиц поверхностного слоя.

2. Способ определения параметра частиц по п. 1, в котором на этапе вычисления показателя вычисляют огибающую или огибающую поверхность, касательную к верхней выпуклой части поверхностного слоя, в качестве показателя на основе данных профиля.

3. Способ определения параметра частиц по п. 1 или 2, в котором на этапе выделения частиц в поверхностном слое выделяют частицы в поверхностном слое из наложенного материала на основе разницы между показателем и данными профиля.

4. Способ определения параметра частиц по любому из пп. 1-3, в котором на этапе вычисления параметра частиц поверхностного слоя вычисляют размер частиц или форму частиц поверхностного слоя в качестве параметра частиц поверхностного слоя.

5. Устройство определения параметра частиц, содержащее контроллер, выполненный с возможностью выполнения способа определения параметра частиц по любому из пп. 1-4.

6. Система для определения параметра частиц, содержащая устройство определения параметра частиц по п. 5 и измерительное устройство, выполненное с возможностью вывода данных профиля наложенного материала в устройство определения параметра частиц.

7. Энергонезависимый машиночитаемый носитель данных, содержащий программу для определения параметра частиц, выполненную с возможностью вызывать выполнение процессором способа определения параметра частиц по любому из пп. 1-4.

8. Способ эксплуатации доменной печи, содержащий этапы, на которых:

вычисляют параметр сырьевого материала, подлежащего загрузке в доменную печь, в качестве параметра частиц поверхностного слоя посредством выполнения способа определения параметра частиц по любому из пп. 1-4; и

устанавливают условия эксплуатации доменной печи на основе результата вычисления параметра сырьевого материала.

| АППАРАТУРА ДЛЯ ИЗМЕРЕНИЯ РАСПРЕДЕЛЕНИЯ РАЗМЕРОВ ЧАСТИЦ И СПОСОБ ИЗМЕРЕНИЯ РАСПРЕДЕЛЕНИЯ РАЗМЕРОВ ЧАСТИЦ | 2019 |

|

RU2750581C1 |

| JP 2019174931 A, 10.10.2019 | |||

| JP 2017129408 A, 27.07.2017 | |||

| JP 2016061581 A, 25.04.2016 | |||

| JP 5164677 A, 29.06.1993 | |||

| JP 2015151623 A, 24.08.2015 | |||

| JP 2008046077 A, 28.02.2008 | |||

| CN 106521066 A, 22.03.2017 | |||

| JP 2015124436 A, 06.07.2015 | |||

| KR 101371042 B1, 10.03.2014. | |||

Авторы

Даты

2025-05-26—Публикация

2022-10-26—Подача