Настоящее изобретение относится к области автоматизированного управления технологическими процессами. Более конкретно, настоящее изобретение относится к системе оптимизации работы обжиговой печи.

УРОВЕНЬ ТЕХНИКИ

При производстве железорудных окатышей в сталелитейной промышленности обычно требуются этапы обогащения и окускования железорудных концентратов. Процесс гранулирования железной руды состоит из двух ключевых этапов, в которых железорудную мелочь вместе со смесью связующего материала (например, бентонита), топлива (угля или кокса) и флюса (например, известняка) увлажняют и подают в окомкователь, такой как вращающийся барабан или дисковый гранулятор, для получения влажных или сырых окатышей. Эти влажные окатыши загружают на полотно движущейся колосниковой решетки, чтобы сформировать уплотненный слой гранулированного сырьевого материала к загрузочной стороне обжиговой печи. Упрочнение по существу представляет собой процесс термической обработки, в котором влажные окатыши подвергают воздействию высоких температур и затем охлаждают, чтобы придать им необходимые механические и химические свойства, и получить обожженные окатыши.

Для процесса упрочнения влажных окатышей в результате термической обработки при повышенных температурах применяют обжиговую печь с прямолинейной колосниковой решеткой (технология «Straight-Grate»). Когда полотно колосниковой решетки перемещается от загрузочной стороны до разгрузочной стороны, уплотненный слой гранулированного сырьевого материала подвергается воздействию все более горячего технологического газа для высушивания и обжига окатышей, и затем пропускается окружающий воздух для охлаждения окатышей. В ходе упрочнения происходят некоторые сложные процессы, такие как сушка, упрочнение (или спекание), плавление и охлаждение окатышей, выгорание кокса, окисление магнетита и кальцинация известняка.

Как правило, обжиговая печь с прямолинейной колосниковой решеткой включает в себя семь зон, в том числе зону (UDD) сушки восходящим потоком, зону (DDD) сушки нисходящим потоком, зону (РН) предварительного нагрева, зону (F) обжига или воспламенения (IGN), дообжиговую зону (AF), зону (CZ1) первой фазы охлаждения и зону (CZ2) второй фазы охлаждения. Внутри печи газо-воздушные потоки протекают сквозь пористый движущийся слой в противоточном режиме перпендикулярно относительно направления перемещения слоя от загрузочной стороны до разгрузочной стороны. Взаимодействующие между собой полипараметрические физико-химические процессы на движущейся колосниковой решетке в печи делают процесс весьма взаимозависимым и тем самым с трудом поддающимся управлению.

Качество железорудных окатышей, сформированных в процессе упрочнения, определяется прочностью, которой они достигают во время этой термической обработки, и напрямую зависит от истории высокотемпературного воздействия на влажные окатыши внутри печи. Ввиду отсутствия каких-либо средств для прямого измерения температурного профиля в уплотненном слое гранулированного сырьевого материала внутри печи, технологический процесс управляется опосредованно на основе данных о максимальной температуре отходящего газа, вытекающего из слоя ниже полотна движущейся колосниковой решетки. Однако мониторинг температуры отходящего газа не отображает полной картины термических условий в уплотненном слое гранулированного сырьевого материала. Кроме того, выгружаемые из печи обожженные железорудные окатыши должны быть отправлены в лабораторию для независимого испытания, ввиду отсутствия любых средств измерения их прочности в режиме реального времени. Однако эта информация может быть получена только через 2-часовые или 4-часовые интервалы вследствие затрат времени на отбор образцов и тестирование на лабораторном оборудовании.

Поэтому существует потребность в системе оптимизации в режиме реального времени, которая основывается на надежных моделях технологического процесса, чтобы детектировать и модифицировать параметры процесса для увеличения производительности обработки в плане повышения уровня производства, снижения эксплуатационных расходов, улучшения контроля качества продукта и сокращения расхода энергии и топлива.

Было предпринято несколько попыток автоматизировать управление технологическим процессом и добиться оптимизации в режиме реального времени, некоторые из этих изобретений перечислены ниже в прототипной литературе.

Патент США № 6513024 раскрывает метод автоматической оптимизации и изделие на его основе, для быстрого улучшения или оптимизации производительности объекта, в котором проводят несколько автоматических экспериментальных циклов на выбранных переменных параметрах управления сообразно спроектированным с помощью компьютера таблицам условий проведения испытаний. Изделие включает в себя считываемую управляющую программу для исполнения многочисленных компьютеризованных автоматических экспериментальных циклов на оптимизируемом объекте в согласовании с многочисленными контрольными переменными параметрами, причем считываемая компьютерная управляющая программа исполняет этапы: компьютерного планирования разработанного эксперимента для каждого из циклов, исполнения компьютером каждого экспериментального цикла для получения результатов испытания, компьютерного анализа результатов испытания для оптимизации технологических параметров объекта, компьютерного кодирования для хранения в считываемой форме, и сохранения в компьютере.

Патентная публикация США №2002013664 раскрывает систему и способ контроля и мониторинга вращающегося оборудования. Описанное в патентном документе US 2002013664 изобретение представляет метод на основе компьютера для мониторинга механического компонента с использованием технологии нейронной сети или классификации на основе взвешенных расстояний, причем метод предусматривает формирование предварительно заданного набора возможных параметрических данных для датчика, измеряющего эксплуатационную характеристику компонента, и выведение подгруппы тех характеристик, которые затем используются в режиме реального времени для определения переменных значений параметра. База данных обновляется в режиме реального времени, когда происходит отклоняющееся от нормы измерение.

Патентная публикация США № 2009193936 представляет способ и систему для оперативного прогнозирования качества и управления в кислородном конвертере. Соответственно патентному документу US 2009193936, система включает в себя базу данных, конфигурированную для хранения статистических данных, касающихся качества продукта при первом наклоне конвертера, связанный с базой данных прогностический модуль, включающий компьютерную модель печи на основе метода опорных векторов для регрессии, который представляет собой статистический метод прогнозирования качества продукта при первом наклоне конвертера и, кроме того, конфигурирован для принятия ретроспективных данных, и модуль контроля параметров от одного технологического цикла к другому, связанный с прогностическим модулем и конфигурированный для сопоставления модели со статистическими данными для получения прогноза для качества продукта при первом наклоне конвертера и сравнения полученного прогноза с фактическим результатом измерения, чтобы вносить коррективы в рецептуру завалки в кислородный конвертер.

Патентная публикация США № 2010219567 раскрывает устройство и способ его применения для управления технологической линией, такой как линия непрерывного отжига или линия нанесения покрытий, где производится непрерывная обработка стального материала. Представленный в патентном документе US 2010219567 способ включает в себя измерение качества стального материала в положении, предшествующем процессу нагрева, и в положении, следующем после процесса охлаждения, проверку результатов измерений для выяснения, является ли материал приемлемым или нет, на основе определяющих критериев, регистрацию в базе данных, корректирование технологических условий, включающих температуры нагрева или охлаждения, и скорость перемещения стального материала конвейером.

РСТ патентная публикация № WO 201092430 раскрывает способ и систему оптимизации параметров для котла-регенератора. Система согласно патентному документу WO 201092430 представляет компонент модели технологического процесса, имеющий модель технологического процесса, описывающую взаимосвязь между разнообразными переменными технологическими параметрами по меньшей мере для одной установки, компонент оценки параметров для определения по меньшей мере одной характеристики установки, контроллерный компонент для управления второй установкой на основе параметрической оценки, причем модель технологического процесса полностью или частично основывается на базовых принципах математического моделирования, и компонент оценки параметров использует измерения в оперативном режиме, выполненные в ряду разнообразных блоков котла, рассчитывает переменные технологические параметры с использованием технологической модели, использует лабораторные данные для оценки параметров котла, которые не могут быть измерены непосредственно.

Техническая статья, опубликованная авторами Dominique Pomerleau и др. в материалах 11-й Средиземноморской конференции по управлению и автоматизации, озаглавленная «Оптимизация моделируемой обжиговой машины для упрочнения железорудных окатышей», предлагает оптимизацию работы обжиговой печи в режиме реального времени на основе надежных технологических моделей с использованием алгоритма IMC-оптимизации, алгоритма статической нелинейной оптимизации, причем модель предусматривает такие технологические параметры, как температурный профиль газового потока, энергетический баланс и падение давления в газовых потоках.

Настоящее изобретение представляет одну такую систему оптимизации, в частности, для обжиговой печи, используемой для производства железорудных окатышей, в которой применяется основанный на моделировании компонент для прогнозирования в режиме реального времени параметров технологического процесса и качества окатышей, которые не могут быть измерены напрямую, и алгоритмы моделирования и оптимизации, которые используются для исполнения оптимизации работы обжиговой печи в режиме реального времени, для оптимизации производительности без влияния на качество продукта.

ЦЕЛИ ИЗОБРЕТЕНИЯ

Одна цель настоящего изобретения состоит в создании системы оптимизации работы обжиговой печи, применяемой для производства железорудных окатышей.

Еще одной целью настоящего изобретения является создание системы оптимизации работы обжиговой печи, которая повышает производительность печи.

Еще одна дополнительная цель настоящего изобретения заключается в создании системы оптимизации работы обжиговой печи, которая непрерывно отслеживает режим работы обжиговой печи, предлагает оптимальные значения регулируемых переменных параметров технологического процесса и тем самым обеспечивает постоянство качества продукта.

Еще одной дополнительной целью настоящего изобретения является создание системы оптимизации работы обжиговой печи, которая в режиме реального времени прогнозирует технологические параметры, которые не могут быть измерены непосредственно, например профили температуры и химического состава окатышей и газов внутри печи по всей длине и высоте печи.

Еще одна цель настоящего изобретения состоит в создании системы оптимизации работы обжиговой печи, которая в режиме реального времени прогнозирует качественные характеристики обожженных окатышей, в том числе предел прочности при холодном сжатии, показатель ударостойкости и показатель прочности на истирание, которые не могут быть измерены напрямую.

Еще одна дополнительная цель настоящего изобретения состоит в создании системы оптимизации работы обжиговой печи, которая сокращает расход топлива печью.

Кроме того, еще одной дополнительной целью настоящего изобретения является создание системы оптимизации работы обжиговой печи, которая непрерывно, в режиме реального времени, обеспечивает температурный режим внутри печи, который представляет собой критически важный фактор, весьма влияющий на качество обожженных окатышей.

Одна дополнительная цель настоящего изобретения состоит в создании системы оптимизации работы обжиговой печи, которая снижает общие эксплуатационные расходы и стоимость производства в процессе упрочнения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением, представлена система оптимизации работы обжиговой печи, причем указанная система включает в себя:

- интерактивное средство для контроля и управления печью для обеспечения оптимизации работы печи, причем указанное интерактивное средство выбрано из группы, состоящей из программируемого логического контроллера (PLC), распределенной системы управления (DCS) и централизованной системы управления и сбора данных (SCADA), причем указанное интерактивное средство адаптировано для осуществления связи с печью, получения в режиме реального времени технологических данных в оперативном режиме, и адаптировано для отправки в режиме реального времени технологических данных в оперативном режиме на обработку, и для приема в нем оптимизирующего сигнала, передаваемого печи для изменения по меньшей мере одного технологического условия печи;

- калибровочное средство для формирования множества идеальных заданных величин для целей проверки, причем указанное калибровочное средство содержит лабораторную информационную систему для приема технологической информации, относящейся к печи, причем указанная технологическая информация является по меньшей мере выбранной из группы, состоящей из параметров качества обожженных окатышей, физических характеристик железной руды, химических характеристик железной руды, физических характеристик топлива (угля или кокса), химических характеристик топлива (угля или кокса), физических характеристик флюса (известняка) и химических характеристик флюса (известняка), и адаптировано для обработки информации для генерирования множества идеальных заданных величин, чтобы калибровать печь для работы на оптимальном уровне; и

- модуль обработки, адаптированный для выполнения оптимизации в режиме реального времени, причем указанный модуль обработки выполнен с возможностью приема, в режиме реального времени, технологических данных в оперативном режиме и множества идеальных заданных величин, и содержит: вычислительное средство, конфигурированное с возможностью вычисления множества активных заданных величин в режиме реального времени, с использованием технологических данных в оперативном режиме; средство подтверждения, выполненное с возможностью сопоставления по меньшей мере одной из множества активных заданных величин в режиме реального времени с соответствующими идеальными заданными величинами; средство оповещения, выполненное с возможностью формирования сигнала для оптимизации по меньшей мере одного технологического условия, если по меньшей мере одна из множества активных заданных величин в режиме реального времени не совпадает с соответствующим идеальным заданным значением; средство оптимизации, выполненное с возможностью при приеме сигнала от указанного сигнализирующего средства, формировать по меньшей мере один оптимизирующий сигнал, который передается указанному интерактивному средству, для оптимизации работы печи.

Как правило, в соответствии с настоящим изобретением, указанный модуль обработки данных содержит средство приема для приема технологических данных в оперативном режиме от указанного интерактивного средства, и множества идеальных заданных величин от указанного калибровочного средства.

Предпочтительно, в соответствии с настоящим изобретением, указанный модуль обработки содержит центральный репозиторий для хранения технологических данных в оперативном режиме, множества идеальных заданных величин, множества активных заданных величин в режиме реального времени, и оптимизирующего сигнала, в течение предопределенного периода.

В соответствии с настоящим изобретением, указанное вычислительное средство дополнительно адаптировано для расчета с использованием технологических данных в оперативном режиме непосредственно неизмеримых технологических параметров, включающих в себя температурный профиль окатышей и газовых потоков, профиль состава окатышей и газовых потоков, перепад давления газовых потоков, профиль высыхания влажных окатышей, профиль горения угля или кокса и профиль кальцинации известняка по всем различным зонам печи, и параметров качества обожженных окатышей, включающих в себя предел прочности при холодном сжатии, показатель ударостойкости и показатель прочности на истирание.

Предпочтительно, в соответствии с настоящим изобретением, указанный модуль обработки включает в себя средство вывода, выполненное с возможностью передачи оптимизирующего сигнала интерактивному средству и указанному центральному репозиторию.

Как правило, в соответствии с настоящим изобретением, между упомянутым интерактивным средством и упомянутым модулем обработки предусматривается модуль отображения.

Предпочтительно, в соответствии с настоящим изобретением, технологические данные и технологическая информация в оперативном режиме содержат размеры различных зон печи, свойства сырых железорудных окатышей, такие как распределение частиц по размерам, химический состав, содержание влаги, и распределение частиц по размерам для угля/кокса и известняка, температура, химический состав, содержание влаги, давление и величина расхода газового потока, высота слоя, скорость колосниковой решетки и характеристики слоя постели на решетке.

В соответствии с настоящим изобретением, представлен способ оптимизации работы обжиговой печи, используемой для производства железорудных окатышей, причем способ содержит этапы, на которых:

- формируют множество идеальных заданных величин, для целей проверки, посредством обработки относящейся к печи технологической информации, выбранной из группы, состоящей из параметров качества обожженных окатышей и физических и химических характеристик железной руды, топлива (угля или кокса) и флюса (известняка), в калибровочном средстве, имеющем информационную систему лаборатории;

- получают в режиме реального времени технологические данные в оперативном режиме через интерактивное средство, выбранное из группы, состоящей из программируемого логического контроллера, распределенной системы управления и централизованной системы управления и сбора данных, причем указанное интерактивное средство снабжено связью с печью для контроля и управления печью в режиме реального времени, для обеспечения оптимизированной работы печи;

- передают технологические данные в оперативном режиме и множество идеальных заданных величин в модуль обработки для оптимизации в режиме реального времени;

- вычисляют множество активных заданных величин в режиме реального времени посредством обработки технологических данных в оперативном режиме в вычислительном средстве указанного модуля обработки;

- сопоставляют по меньшей мере одно из множества активных заданных величин в режиме реального времени с соответствующими идеальными заданными величинами в средстве подтверждения указанного модуля обработки;

- сигнализируют для оптимизации в средстве оповещения указанного модуля обработки, если по меньшей мере одна из множества активных заданных величин в режиме реального времени не совпадает с соответствующей идеальной заданной величиной;

- формируют по меньшей мере один оптимизирующий сигнал в средстве оптимизации указанного модуля обработки, для изменения по меньшей мере одного технологического условия печи; и

- передают оптимизирующий сигнал в указанное интерактивное средство для оптимизации работы печи в реальном времени.

Как правило, в соответствии с настоящим изобретением, способ оптимизации работы обжиговой печи включает в себя этап сохранения технологических данных в оперативном режиме, множества идеальных заданных величин, множества активных заданных величин в режиме реального времени и оптимизирующего сигнала в центральном репозитории.

Предпочтительно, в соответствии с настоящим изобретением, способ оптимизации работы обжиговой печи включает в себя этап передачи оптимизирующего сигнала вручную или автоматически указанному интерактивному средству.

Как правило, в соответствии с настоящим изобретением, способ оптимизации работы обжиговой печи включает в себя этап сопряжения указанного модуля обработки с печью через указанное интерактивное средство.

В соответствии с настоящим изобретением, способ оптимизации работы обжиговой печи включает в себя этап получения детального анализа технологического процесса в автономном режиме.

Как правило, в соответствии с настоящим изобретением, способ оптимизации работы обжиговой печи включает в себя этап оптимизации условий технологического процесса, выбранных из группы, состоящей из высоты слоя окатышей, скорости передвижения решетки, скорости потока охлаждающих газовых потоков, температуры воспламеняющего газа и перепада давления газовых потоков в различных зонах печи.

Предпочтительно, в соответствии с настоящим изобретением, способ оптимизации работы обжиговой печи включает в себя этап выборки множества заданных величин из скорости потока окатышей на решетке и качества параметров качества конечного продукта.

КРАТКОЕ ОПИСАНИЕ СОПРОВОДИТЕЛЬНЫХ ЧЕРТЕЖЕЙ

Теперь изобретение будет описано с помощью сопроводительных чертежей, в которых:

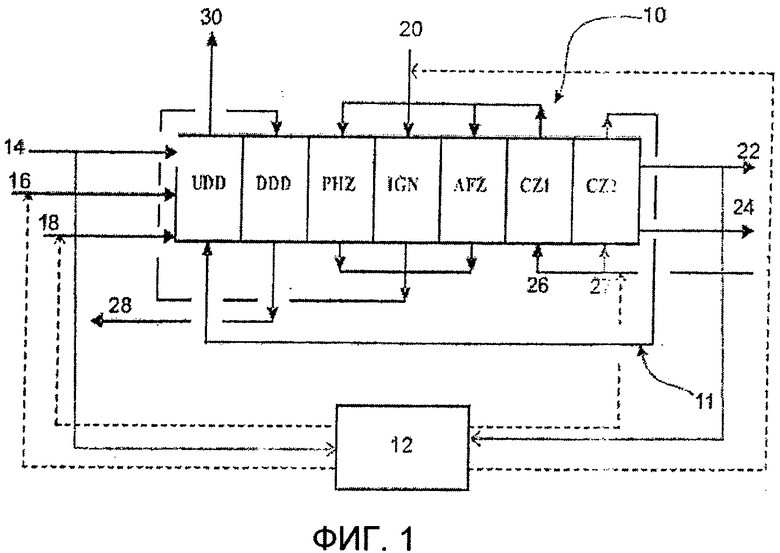

Фигура 1 иллюстрирует схематичное изображение, показывающее систему оптимизации в сообщении с обжиговой печью в эксплуатационном режиме, в соответствии с настоящим изобретением;

Фигура 2 иллюстрирует схематичное изображение системы оптимизации работы обжиговой печи в эксплуатационном режиме, в соответствии с настоящим изобретением;

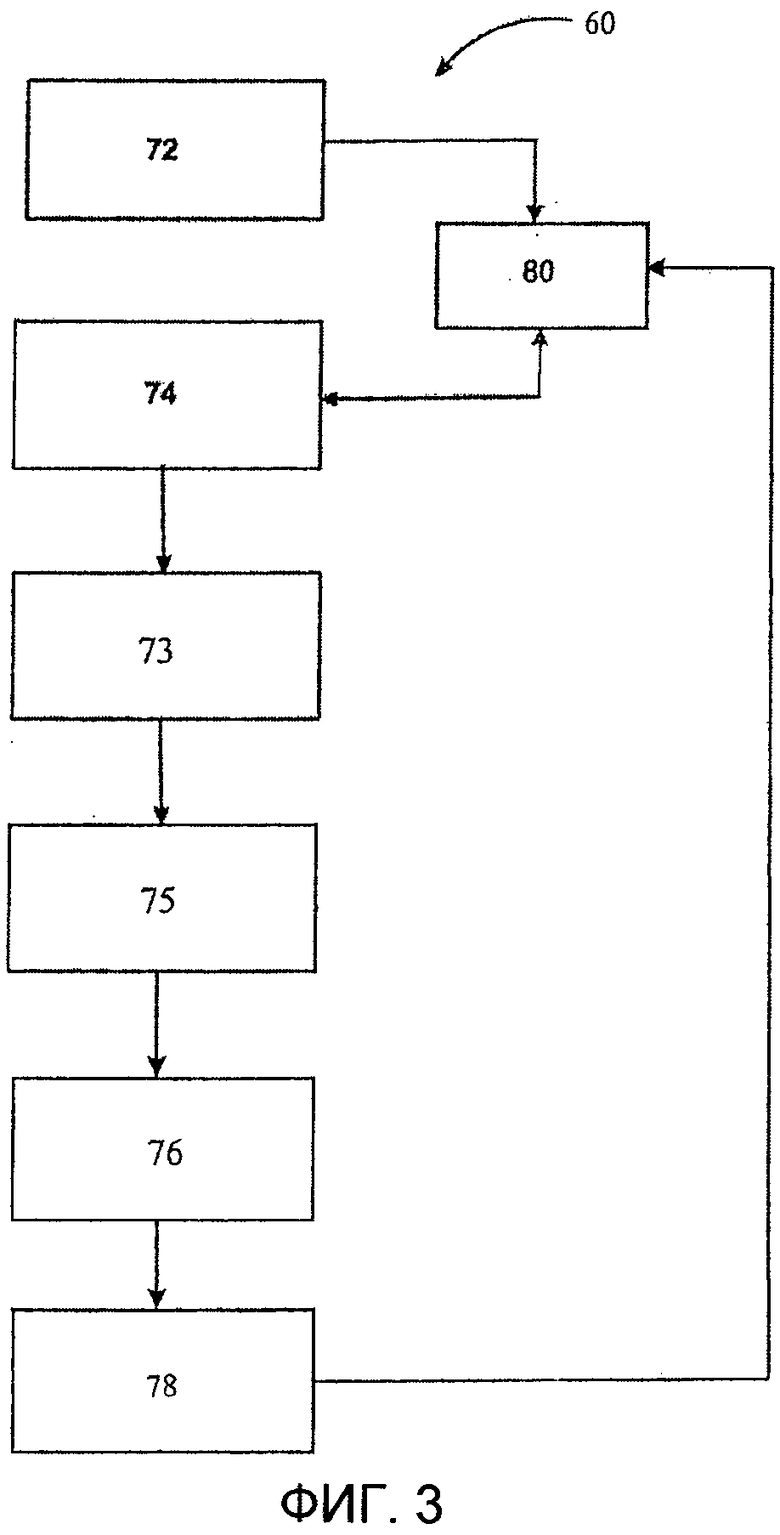

Фигура 3 иллюстрирует схематичное изображение модуля обработки данных системы оптимизации работы обжиговой печи, в соответствии с настоящим изобретением;

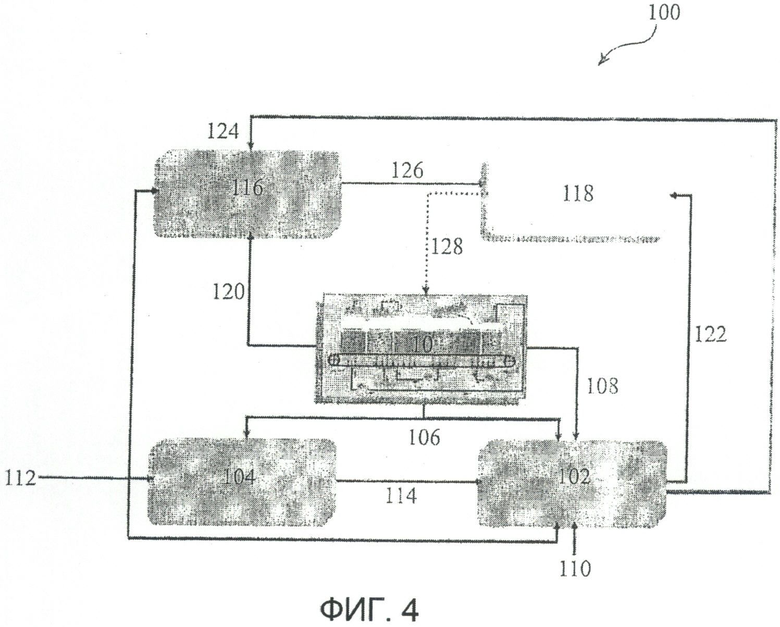

Фигура 4 иллюстрирует схематичное изображение модели системы оптимизации в оперативном сообщении с процессом упрочнения, в соответствии с настоящим изобретением;

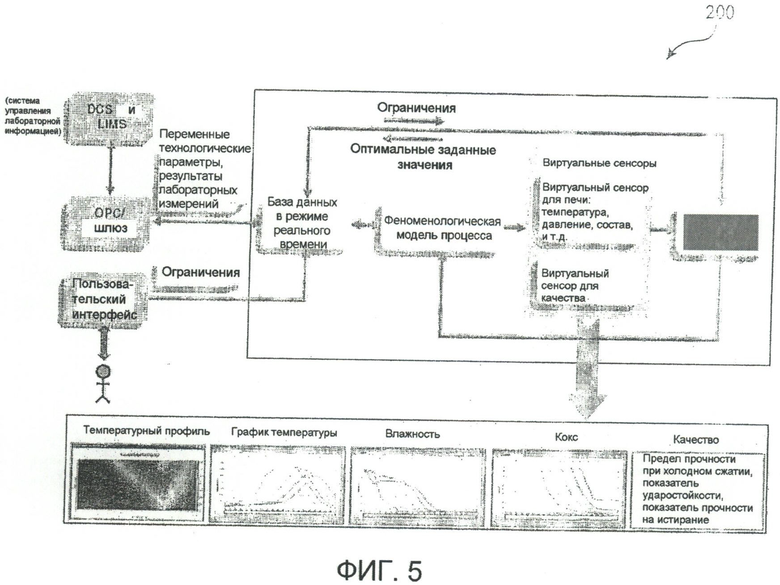

Фигура 5 иллюстрирует схематичное изображение оптимизации процесса в оперативном режиме, в соответствии с настоящим изобретением;

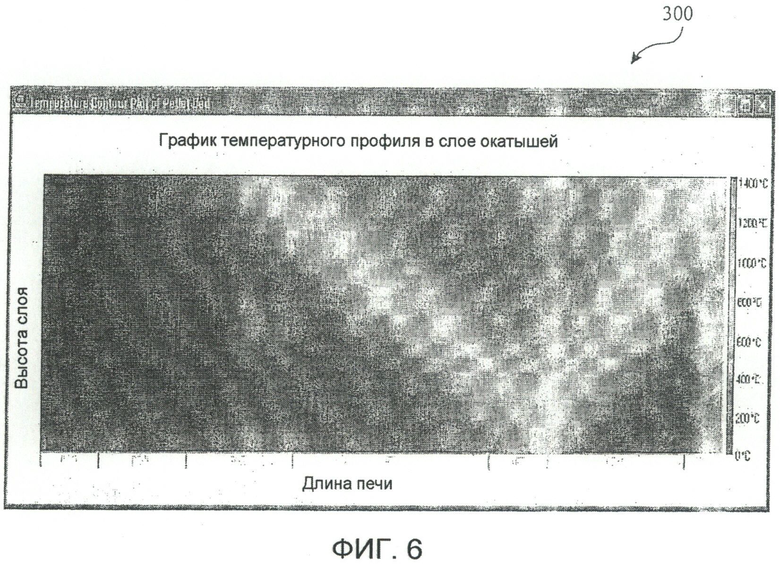

Фигура 6 иллюстрирует схематичное изображение, показывающее прогнозирование в режиме реального времени температурного профиля слоя окатышей, в соответствии с настоящим изобретением;

Фигура 7 иллюстрирует графическое представление подтверждения достоверности системы оптимизации согласно настоящему изобретению, показывающее сравнение прогнозированных температур дутьевой камеры с фактическими результатами измерений из промышленной обжиговой печи, причем данные приведены как опубликованные авторами Thurlby и др., в журнале Intl. J. Mineral Process, том 6 (1979), стр. 43-64, в соответствии с настоящим изобретением;

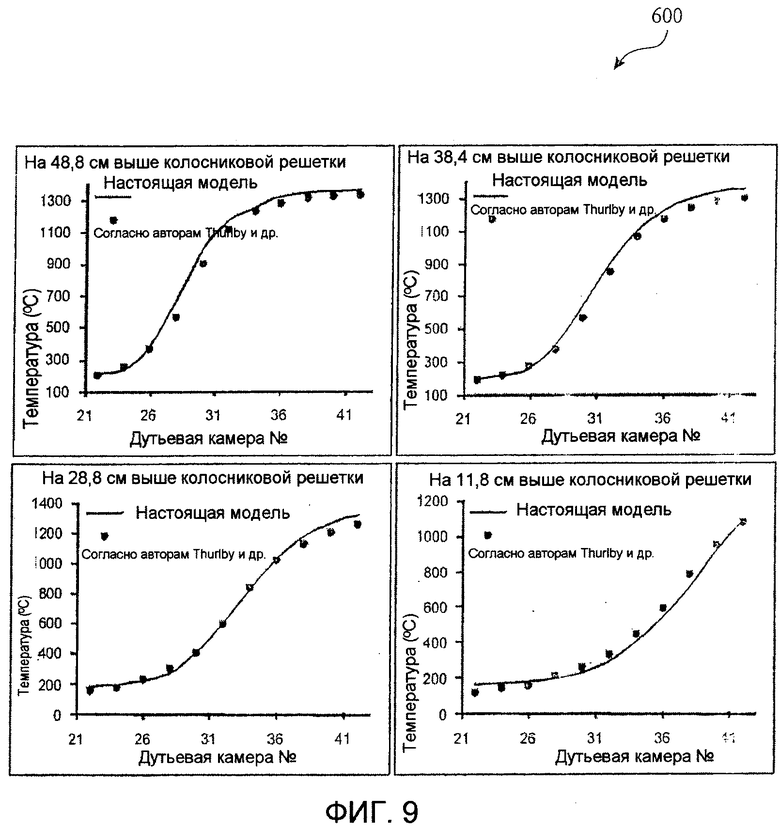

Фигура 8 иллюстрирует графическое представление подтверждения достоверности системы оптимизации согласно настоящему изобретению, показывающее сравнение прогнозированных температур слоя с температурами слоя при различных высотах слоя в различных дутьевых камерах, причем данные приведены как опубликованные авторами Thurlby и др., в журнале Intl. J. Mineral Process., том 6 (1979), стр. 43-64, в соответствии с настоящим изобретением; и

Фигура 9 иллюстрирует графическое представление подтверждения достоверности системы оптимизации согласно настоящему изобретению, показывающее сравнение прогнозированных температур слоя с результатами измерений фактических температур слоя внутри тигельной колосниковой решетки при различных высотах слоя, причем данные приведены как опубликованные авторами Thurlby и др., в журнале Intl. J. Mineral Process, том 6 (1979), стр. 43-64, в соответствии с настоящим изобретением.

ПОДРОБНОЕ ОПИСАНИЕ СОПРОВОДИТЕЛЬНЫХ ЧЕРТЕЖЕЙ

Теперь изобретение будет описано со ссылкой на сопроводительные чертежи, которые не ограничивают область и объем изобретения. Описание приведено исключительно в качестве примера и для иллюстрации.

Настоящее изобретение представляет систему оптимизации работы обжиговой печи. В системе согласно настоящему изобретению используется компонент для оптимизации на основе моделирования, который разработан на основе фундаментальных принципов теплопередачи и массопереноса между взаимодействующими фазами внутри печи, кинетических характеристик испарения и конденсации влаги, кинетических характеристик химических реакций сгорания кокса и кальцинации известняка во время работы и величины расхода газовых потоков, протекающих через пористый уплотненный слой окатышей. Система согласно настоящему изобретению отслеживает скорость перемещения железорудных окатышей в уплотненном слое окатышей на движущейся колосниковой решетке печи и величину расхода различных газовых потоков внутри печи и прогнозирует прочность железорудных окатышей и прочие параметры качества, наряду с проницаемостью, пористостью, профилем расхода углерода, профилем расхода известняка и профилем высушивания от влаги слоя железорудных окатышей в различных зонах печи. Кроме того, система согласно настоящему изобретению прогнозирует неизмеряемые напрямую технологические параметры, такие как температурный профиль твердой фазы и газовой фазы внутри печи в различных зонах печи, композиционный профиль разнообразных химических веществ внутри печи как для твердой, так и для газовой фаз и падение давления газовой фазы в пределах различных зон печи.

Кроме того, система согласно настоящему изобретению прогнозирует профиль концентрации влаги, профиль концентрации углерода и профиль концентрации карбоната кальция в пределах размеров слоя окатышей и проницаемость твердого пористого слоя. Она также прогнозирует концентрации кислорода, диоксида углерода и влаги в газовой фазе по всей длине и высоте печи. Для этой цели система автоматически настраивается и калибруется с использованием значения температур отходящего газа под слоем. Система может быть использована в оперативном режиме и в автономном режиме в разнообразных диапазонах эксплуатационных режимов. В оперативном режиме система взаимодействует с печью через интерактивное средство, которое отслеживает параметры работы печи и регулирует их в режиме реального времени. В автономном режиме система может быть применена для подробного анализа и диагностики процесса.

Система согласно настоящему изобретению главным образом включает в себя: интерактивное средство, находящееся в сообщении с печью во время работы для получения, в режиме реального времени, технологических данных в оперативном режиме, например, от программируемого логического контроллера, или системы распределенного управления, или централизованной системы управления и сбора данных, или лабораторной информационной системы управления; причем указанное интерактивное средство адаптировано для приема в нем оптимизирующего сигнала, чтобы изменять по меньшей мере одно технологическое условие печи; калибровочное средство для формирования множества идеальных заданных величин для целей проверки; модуль обработки, который с использованием технологических данных в оперативном режиме рассчитывает множество идеальных заданных величин в вычислительном средстве, средство подтверждения для сопоставления по меньшей мере одной из множества активных заданных величин в режиме реального времени с соответствующими идеальными заданными величинами, средство оповещения, которое генерирует сигнал, если по меньшей мере одна из множества активных заданных величин в режиме реального времени не совпадает с соответствующим идеальным заданным значением, и средство оптимизации, формирующее по меньшей мере один оптимизирующий сигнал для изменения по меньшей мере одного технологического условия печи; интерактивное средство принимает оптимизирующий сигнал для изменения по меньшей мере одного технологического условия печи, которое сообщается с печью, в режиме реального времени, тем самым повышая производительность, в то же время с сохранением качества продукта в пределах желательных технических условий. Система оснащена центральным репозиторием для хранения имеющих отношение к процессу данных для каждодневной регистрации. Необязательно, модуль обработки дополнительно включает в себя средство вывода, которое находится в сообщении со средством оптимизации для передачи оптимизирующего сигнала интерактивному средству и центральному репозиторию.

Вычислительное средство, предусмотренное в настоящем изобретении, включает в себя множество моделей, имеющих набор нелинейных дифференциальных уравнений в частных производных и алгебраических уравнений, которые способствуют расчету, с использованием технологических данных в оперативном режиме в режиме реального времени, совокупных материального баланса и энергетического баланса газовой фазы и твердой фазы, материальных балансов всех индивидуальных веществ в каждой фазе по всей длине и высоте печи, и падения давления газовой фазы внутри печи. Вычислительное средство на основе технологических данных в оперативном режиме моделирует работу печи, подразделяя уплотненный слой гранулированного сырьевого материала, содержащий железорудные окатыши, на мелкие ячейки по всему размеру уплотненного слоя окатышей. На каждой из этих ячеек решаются модельные уравнения для оценки общего состояния процесса.

Фигура 1 иллюстрирует схематичное изображение, показывающее систему оптимизации согласно настоящему изобретению в сообщении с обжиговой печью с прямолинейной колосниковой решеткой в эксплуатационном режиме, причем печь представлена общим кодовым номером 10 позиции. Система, представленная общим кодовым номером 12 позиции, для оптимизации эксплуатационных режимов обжиговой печи 10, соединена с интерактивным средством (не показанным на фигуре 1), включающим программируемый логический контроллер (PLC), или распределенную систему управления (DCS), или централизованную

систему управления и сбора данных (SCADA), которая в свою очередь контролирует технологические условия в обжиговой печи 10.

Как правило, обжиговая печь 10 с прямолинейной колосниковой решеткой состоит из семи зон, включающих зону (UDD) сушки восходящим потоком, зону (DDD) сушки нисходящим потоком, зону (PHZ) предварительного нагрева, зону (IGN) воспламенения, дообжиговую зону (AFZ), зону (CZ1) первого охлаждения и зону (CZ2) второго охлаждения. Сырые железорудные окатыши помещают на движущуюся колосниковую решетку обжиговой печи 10 в форме уплотненного слоя гранулированного сырьевого материала. Когда движущаяся колосниковая решетка находится в эксплуатационном режиме, сырые железорудные окатыши поступают в TJDD-зону обжиговой печи 10 и подвергаются воздействию горячего газа для высушивания влажных окатышей в UDD- и DDD-зонах. Сырые железорудные окатыши высушиваются в режиме сушки восходящим потоком на начальной фазе сушки в DDD, и в режиме сушки нисходящим потоком во второй фазе сушки в DDD. Значительное количество воды, содержащейся в сырых железорудных окатышах, испаряется в DDD- и DDD-зонах. Из второй зоны DDD сушки уплотненный слой гранулированного сырьевого материала из железорудных окатышей поступает в зону PHZ обжиговой печи 10, где начинается процесс спекания или обжига. Процесс спекания ускоряется в IGN- и AFZ-зонах под действием тепла, выделяемого в топочной камере, представленной общим кодовым номером 20 позиции. Тепло из топочной камеры 20 поступает в обжиговую печь 10 в IGN-зоне. После обжига железорудные окатыши направляются в зоны охлаждения (CZ1 и CZ2) для охлаждения окатышей до температуры, подходящей для их обработки.

Поток 26 охлаждающего воздуха поступает в обжиговую печь 10 в зоне CZ1 охлаждения и проходит через слой железорудных окатышей. Поток 26, выходящий из зоны CZ1 охлаждения, обычно имеет среднюю температуру около 1000°C. Затем поток 26 распределяется и направляется нисходящим потоком через уплотненный слой гранулированного сырьевого материала из железорудных окатышей в PHZ-, IGN- и AFZ-зонах с использованием нагнетательного вентилятора. Кроме того, в IGN-зону подводится дополнительное тепло от топочной камеры 20, в результате чего температура нового газового потока возрастает до уровня от около 1200°C до 1300°C. Газовый поток 26 из зон PHZ, IGN и AFZ обжига рекуперируется и используется в зоне DDD сушки нисходящим потоком для второй фазы сушки. Поток 28 отработавшего газа выводится из DDD-зоны.

Еще один поток 27 охлаждающего воздуха, поступающий в обжиговую печь 10, проходит восходящим потоком через вторую зону CZ2 охлаждения. Кроме того, поток 11 отработавшего газа из CZ2-зоны вовлекается в рециркуляцию в UDD для начальной фазы сушки. Поток 30 отработавшего газа выводится из UDD-зоны.

Система 12 получает информацию о свойствах сырых железорудных окатышей, включающую распределение сырых окатышей по величине (PSD) и состав сырых окатышей (совместно представленные на фигуре 1 кодовым номером 14 позиции), а качество окатышей представлено общим кодовым номером 22 позиции. На основании полученных данных система 12 формирует выходные данные, представляющие надлежащую высоту слоя 16 железорудных окатышей на входе в обжиговую печь 10, оптимальную скорость, с которой должна действовать движущаяся колосниковая решетка 18, величину расхода потоков 26 и 27 охлаждающего газа, и температурный профиль воспламеняющего газа, поступающего из топочной камеры 20. Эти выходные данные из системы 12 помогают довести до максимума производительность 24 без ухудшения желательного качества продукта 22. Система 12 оснащена средством для прогнозирования, в режиме реального времени, прочности и качества обожженных железорудных окатышей, производимых печью 10. Таким образом, система 12 представляет собой средство прямого мониторинга качества конечного производимого продукта. Кроме того, в случае, если качество конечного продукта не соответствует заданным стандартам, технологические условия печи изменяются в режиме реального времени, тем самым с экономией времени и энергии.

Фигура 2 иллюстрирует схематичное изображение системы 12 в оперативной конфигурации с обжиговой печью 10. Интерактивное средство, обозначенное кодовым номером 66 позиции, включает в себя программируемый логический контроллер (PLC), или распределенную систему управления (DCS), или централизованную систему управления и сбора данных (SCADA), которая позволяет системе 12 взаимодействовать с печью 10 в ходе работы, чтобы непрерывно, в режиме реального времени, получать технологические данные в оперативном режиме. Интерактивное средство 66 отслеживает работу печи и управляет ею для обеспечения оптимизированного режима работы печи. Информация относительно технологического режима работы, выполняемой в печи 10, принимается калибровочным средством, обозначенным кодовым номером 62 позиции, которое включает в себя лабораторную информационную систему, принимает и обрабатывает в нем информацию о технологическом режиме печи 10, и генерирует множество идеальных заданных величин, которые используются для целей проверки. Множество идеальных заданных величин, генерированных калибровочным средством 62, учитывает желательные качество готовых окатышей, физические и химические свойства железных руд, топлива (угля или кокса), флюса (известняка) и связующего материала (бентонита), чтобы калибровать работу печи на оптимизированном уровне.

Технологические данные в оперативном режиме, полученные интерактивным средством 66, передаются в модуль обработки, представленный кодовым номером 60 позиции, по линии 70 для обработки. Интерактивное средство 66 непосредственно соединено с печью 10 для мониторинга, в режиме реального времени, технологических условий внутри печи 10. Это подробная технологическая информация передается в модуль 60 обработки. Модуль 60 обработки также принимает множество идеальных заданных величин из калибровочного средства 62. В модуле 60 обработки, с использованием технологических данных в оперативном режиме, рассчитывается множество активных заданных величин, которые временно сохраняются в калибровочном средстве 62. В модуле 60 обработки множество активных заданных величин сопоставляется с соответствующими идеальными заданными величинами для определения, требуется ли оптимизация для сохранения желательного качества продукта. В случае, когда требуется оптимизация, генерируется оптимизирующий сигнал для изменения по меньшей мере одного технологического условия печи 10, который сообщается с интерактивным средством 66, ссылка на Фигуру 2. Оптимизирующий сигнал может быть вручную или автоматически передан интерактивному средству 66. Необязательно, модуль отображения, представленный кодовым номером 64 позиции, предусматривается между модулем обработки 60 и интерактивным средством 66, причем оптимизирующий сигнал передается на интерактивное средство 66 через модуль 64 отображения. Затем оптимизирующий сигнал для изменения по меньшей мере одного технологического условия печи 10 сообщается печи 10 интерактивным средством 66, чтобы оптимизировать технологические условия и тем самым оптимизировать производительность без ущерба качеству конечного продукта.

В соответствии с одним предпочтительным вариантом осуществления настоящего изобретения, система 12 может быть использована как в оперативном режиме, так и в автономном режиме для разнообразных диапазонов эксплуатационных условий. В оперативном режиме система 12 взаимодействует с обжиговой печью 10 посредством интерактивного средства 66. Тогда как в автономном режиме система 12 применяется для подробного анализа процесса. Система 12 также обеспечивает управление процессом в оперативном режиме.

Фигура 3 иллюстрирует схематичное изображение модуля 60 обработки данных системы 12 согласно настоящему изобретению. Модуль 60 обработки типично включает в себя: средство 72 приема, вычислительное средство 74, центральный репозиторий 80, средство 73 подтверждения, средство 75 оповещения, средство 76 оптимизации и средство 78 вывода.

Модуль 60 обработки, адаптированный для выполнения оптимизации в режиме реального времени, сообщается с интерактивным средством 66 и калибровочным средством 62 для извлечения технологических данных в оперативном режиме и множества идеальных заданных величин. Эти данные принимаются средством 72 приема, причем технологические данные в оперативном режиме включают: размерные параметры печи, свойства сырых железорудных окатышей, сведения о поступающих потоках и характеристики уплотненного слоя окатышей. Размеры печи и входные параметры, как правило, включают:

- длину каждой зоны печи, а именно, UDD, DDD, PHZ, IGN AFZ, CZ1 и CZ2;

- скорость перемещения колосниковой решетки;

- общее число дутьевых камер;

- длину каждой дутьевой камеры;

- число горелок в топочной камере;

- расположение горелок в топочной камере; и

- расстояния между горелками в топочной камере.

Свойства сырых железорудных окатышей обычно включают:

- распределение железорудных окатышей по размеру (PSD);

- химический состав железорудных окатышей;

- содержание влаги в железорудных окатышах;

- химический состав и влагосодержание угля/кокса;

- химический состав и влагосодержание известняка; и

- гранулометрический состав угля/кокса и известняка.

Сведения о поступающих потоках обычно включают:

- скорость поступления сырых железорудных окатышей на колосниковую решетку;

- температуру сырых железорудных окатышей;

- давление, температуры и величины расхода потоков поступающих газов; и

- химический состав и влагосодержание поступающих газовых потоков.

Характеристики уплотненного слоя окатышей обычно включают:

- общую высоту уплотненного слоя окатышей;

- высоту слоя постели на решетке; и

- гранулометрический и химический состав слоя постели на решетке.

Технологические данные в оперативном режиме и множество идеальных заданных величин, извлеченные средством 72 приема, сохраняются в центральном репозитории 80, для каждодневной регистрации данных. Эти данные извлекаются вычислительным средством 74 из центрального репозитория 80 для расчета пропускной способности движущейся колосниковой решетки обжиговой печи 10 при производстве обожженных железорудных окатышей, и качества готовых окатышей из обжиговой печи 10, тем самым генерируя множество активных заданных величин в режиме реального времени. В дополнение, вычислительное средство 74 выводит характеристики проницаемости и профиль высушивания от влаги слоя железорудных окатышей внутри обжиговой печи 10 в разнообразных зонах печи 10, общий материальный баланс и энергетический баланс газовых потоков и железорудных окатышей, материальные балансы для всех отдельных веществ в каждой фазе по всей длине и высоте обжиговой печи 10 и падение давления потоков газа внутри печи 10.

Вычислительное средство 74 в результате обработки технологических данных в оперативном режиме, в режиме реального времени, прогнозирует не поддающиеся прямому измерению технологические параметры, такие как температурный профиль железорудных окатышей и газовых потоков внутри обжиговой печи 10 в различных зонах печи 10, композиционный профиль разнообразных химических веществ внутри обжиговой печи 10 и падение давления газовых потоков в различных зонах обжиговой печи 10. Кроме того, вычислительное средство 74 прогнозирует профиль концентрации влаги, профиль концентрации углерода и профиль концентрации карбоната кальция сообразно размерам уплотненного слоя железорудных окатышей на движущейся колосниковой решетке обжиговой печи 10. Вычислительное средство 74 также прогнозирует концентрации кислорода, диоксида углерода и влаги в газовой фазе по длине и высоте обжиговой печи 10.

Множество активных заданных величин в режиме реального времени и множество идеальных заданных величин принимаются средством 73 подтверждения, причем средство подтверждения конфигурировано для согласования по меньшей мере одной из множества активных заданных величин в режиме реального времени с соответствующей идеальной заданной величиной, чтобы проверить, надлежащим ли образом работает печь. Если по меньшей мере одна из множества активных заданных величин в режиме реального времени не соответствует идеальной заданной величине, данные пропускаются через средство 75 оповещения. Средство 75 оповещения генерирует сигнал для оптимизации работы печи. Этот сигнал принимается средством 76 оптимизации, которое генерирует оптимизирующий сигнал для изменения по меньшей мере одного технологического условия печи 10. Подлежащее оптимизации технологическое условие выбирается из: высоты слоя окатышей, скорости движущейся колосниковой решетки, величины расхода потоков охлаждающих газов, температуры воспламеняющего газа и падения давления газовых потоков. Оптимизирующий сигнал передается интерактивному средству 66 и в центральный репозиторий 80 с помощью средства 78 вывода. Интерактивное средство 66 принимает оптимизирующий сигнал и тем самым оптимизирует работу обжиговой печи в режиме реального времени.

На фигуре 4 показано схематичное изображение модели системы оптимизации в оперативном сообщении с процессом упрочнения, представленной на фигуре 4 кодовым номером 100 позиции. Вычислительное средство 74 содержит модель 102 процесса упрочнения, модель 104 проницаемости и модель 116 качества, которые представляют собой математические модели, основанные на фундаментальных принципах материального и энергетического балансов, кинетических характеристиках химических реакций, происходящих внутри печи 10, и характеристиках течения газов через пористый уплотненный слой окатышей. Модели используют набор нелинейных дифференциальных уравнений в частных производных и алгебраических уравнений для расчета совокупных материального баланса и энергетического баланса газовых потоков и железорудных окатышей, материальных балансов для всех индивидуальных веществ в каждой фазе по всей длине печи 10 и падения давления газовых потоков в печи 10. Модель 102 упрочнения, модель 104 проницаемости и модель 116 качества принимают технологическую информацию относительно работы, выполняемой в печи 10, в том числе о высоте слоя, падении давления (ссылка на позицию 106), температуре в топочной камере, скорости колосниковой решетки, величинах расхода потоков газа (ссылка на позицию 108), сведений о химическом составе окатышей и физических свойствах железной руды, топлива (угля/кокса) и флюса (известняка) (ссылка на позицию 110), измеренных переменных технологических параметрах (ссылка на позицию 120), распределении окатышей по размеру и свойствах газа (ссылка на позицию 112), скорости газа (ссылка на позицию 114). Модели прогнозируют параметры качества (ссылка на позицию 126) и температуру прогорания (ссылка на позицию 122), которые посылаются в средство оптимизации, представленное на фигуре 4 кодовым номером 118 позиции, для генерирования оптимизирующего сигнала 128, который посылается в печь 10, причем оптимизирующий сигнал включает в себя условия изменения технологических условий печи 10, в том числе высоту слоя, скорость колосниковой решетки, величину расхода потока охлаждающего газа, температурный профиль топочной камеры и падение давления в газовой фазе в различных зонах печи.

Модели, как иллюстрировано на фигуре 4, также включают набор подблоков. Набор подблоков рассчитывает данные, которые направляются моделям для генерирования, в режиме реального времени, критерия характеристик слоя железорудных окатышей и характеристик газовой фазы.

Набор подблоков включает в себя следующее:

- блок расчета теплопередачи, который рассчитывает общий энергетический баланс газовых потоков и железорудных окатышей с использованием набора нелинейных дифференциальных уравнений в частных производных для оценки характеристик теплопередачи во время работы;

- блок расчета массопереноса, который рассчитывает общий материальный баланс газовых потоков и железорудных окатышей и материальные балансы индивидуальных химических веществ в газовой фазе и в окатышах, с использованием набора нелинейных дифференциальных уравнений в частных производных для оценки характеристик массопереноса во время работы;

- блок расчета кинетических характеристик реакций, который оценивает кинетические характеристики всех химических реакций, 35

происходящих во время работы (сгорание угля или кокса и кальцинация известняка); и

- блок расчета оплавления окатышей, который оценивает профиль плавления железорудных окатышей во время работы.

Оценка, в режиме реального времени, свойств слоя железорудных окатышей включает в себя:

- температурный профиль слоя железорудных окатышей; и

- профиль состава слоя железорудных окатышей.

Оценка, в режиме реального времени, характеристик газовой фазы включает в себя:

- величину расхода потока, давление, температуру и химический состав отходящих газов;

- профили давления и скорости газовой фазы по всей печи;

- температурный профиль газовой фазы по всей печи; и

- профиль химического состава газовой фазы по всей печи.

Выходные данные, генерированные моделями вычислительного средства 74, также сохраняются в центральном репозитории 80 для каждодневной регистрации данных.

Со ссылкой на Фигуру 5, показано схематичное изображение системы оптимизации в оперативном режиме, в которой технологические данные, в режиме реального времени, и результаты лабораторных измерений принимаются в базу данных, в режиме реального времени, системы оптимизации согласно настоящему изобретению. Информация принимается технологическими моделями для обработки и виртуальными сенсорами для определения неизмеряемых напрямую технологических параметров, и, наконец, для оптимизации, в которой оптимальные заданные величины сообщаются в PLC/DCS/SCADA, в режиме реального времени.

Фигура 6 иллюстрирует схематичное изображение, показывающее прогнозирование, в режиме реального времени, профилей температуры в пределах разнообразных зон печи 10 с использованием системы 12 согласно настоящему изобретению. Фигуры 7, 8 и 9 показывают графическое представление для оценки достоверности системы 12 оптимизации согласно настоящему изобретению, путем сравнения результатов моделирования, имеющих отношение к температурам дутьевых камер, температурам слоя при разнообразных высотах слоя и температурам слоя вдоль длины колосниковой решетки, с результатами фактических измерений, полученными на промышленной обжиговой печи и лабораторной печи с тигельной колосниковой решеткой авторами Thurlby и др. согласно данным, опубликованным в журнале Intl. J. Mineral Process, том 6 (1979), стр. 43-64. Из Фигур 7, 8 и 9 понятно, что результаты моделирования, полученные с использованием технологических моделей согласно настоящему изобретению, для получения неизмеряемых напрямую технологических параметров, являются в надлежащей степени точными.

ТЕХНИЧЕСКИЕ ПРЕИМУЩЕСТВА

Система оптимизации работы обжиговой печи, применяемой для производства железорудных окатышей, как раскрытая в настоящем изобретении, имеет несколько технических преимуществ, включающих, но не ограничивающихся этим, реализацию:

- системы оптимизации работы обжиговой печи, которая повышает производительность печи при взаимодействии, в режиме реального времени;

- системы оптимизации работы обжиговой печи, которая непрерывно отслеживает работу обжиговой печи и управляет ею с помощью интерактивного средства, тем самым обеспечивая постоянство качества продукта;

- системы для прогнозирования пористости и проницаемости уплотненного слоя окатышей;

- системы для прогнозирования параметров качества обожженных окатышей, в том числе предела прочности при холодном сжатии, показателя ударостойкости и показателя прочности на истирание, которые не могут быть измерены непосредственно в оперативном режиме;

- системы для оптимизации работы обжиговой печи, которая прогнозирует, в режиме реального времени, не измеряемые напрямую технологические параметры, такие как температурный профиль твердой фазы и газовой фазы внутри печи в различных зонах печи, композиционный профиль разнообразных химических веществ внутри печи как для твердой, так и для газовой фаз, и падение давления в газовой фазе в пределах разнообразных зон печи;

- системы оптимизации работы обжиговой печи, которая сокращает расход топлива печью;

- системы оптимизации работы обжиговой печи, которая непрерывно отслеживает, в режиме реального времени, температурные условия внутри печи; и

- системы оптимизации работы обжиговой печи, которая снижает совокупные эксплуатационные затраты и стоимость производства в процессе упрочнения.

Численные значения, упомянутые для разнообразных физических параметров, размеров или количеств, являются только приближенными, и предусматривается, что значения выше/ниже, чем численные значения, приписанные параметрам, размерам или количествам, находятся в пределах области изобретения, если в описании не оговорено условие, утверждающее обратное.

Принимая во внимание широкое разнообразие вариантов исполнения, к которым могут быть применимыми принципы настоящего изобретения, должно быть понятно, что иллюстрированные варианты исполнения являются только примерными. В то время как здесь были в значительной мере акцентированы конкретные признаки настоящего изобретения, будет понятно, что могут быть сделаны разнообразные модификации, и что многие изменения могут быть сделаны в 39

предпочтительных вариантах исполнения без выхода за пределы принципов изобретения. Эти и прочие модификации в природе изобретения или в предпочтительных вариантах исполнения будут очевидными квалифицированным специалистам в этой области техники из приведенного здесь описания, сообразно чему должно быть определенно понятно, что вышеуказанный текстовый материал следует толковать исключительно как иллюстрирующий, но не как ограничивающий изобретение.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖИГА ОКАТЫШЕЙ НА КОНВЕЙЕРНОЙ МАШИНЕ | 2003 |

|

RU2229074C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2009 |

|

RU2459878C2 |

| СПОСОБ ДЛЯ УПРАВЛЕНИЯ ПРОИЗВОДИТЕЛЬНОСТЬЮ ОБЖИГОВОЙ МАШИНЫ ДЛЯ ОБЖИГА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2006 |

|

RU2450064C2 |

| Способ обработки отходящего газа и система для обработки | 2021 |

|

RU2793175C1 |

| СИСТЕМА ДЛЯ ПРОИЗВОДСТВА ОКАТЫШЕЙ И СПОСОБ УПРАВЛЕНИЯ ВОЗДУШНЫМ ПОТОКОМ ДЛЯ УКАЗАННОЙ СИСТЕМЫ | 2021 |

|

RU2797438C1 |

| СПОСОБ КОНТРОЛЯ ГАЗОПРОНИЦАЕМОСТИ И ИЗМЕРЕНИЯ РАСХОДА ГАЗА ЧЕРЕЗ СЛОЙ ПРИ ТЕРМООБРАБОТКЕ НА КОНВЕЙЕРНОЙ МАШИНЕ | 2023 |

|

RU2837907C2 |

| КОНВЕЙЕРНАЯ МАШИНА ОКУСКОВАНИЯ И ЕЕ ДИАГНОСТИРОВАНИЕ | 1999 |

|

RU2204098C2 |

| Способ термической обработки железорудных окатышей | 1989 |

|

SU1629334A1 |

| Способ и устройство для производства окатышей | 2017 |

|

RU2652684C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2021 |

|

RU2829746C2 |

Изобретение относится к области производства железорудных окатышей. Технический результат - снижение операционных и производственных издержек. Система управления обжигом железорудных окатышей в обжиговой печи содержит интерактивное средство (66) для контроля технологического процесса и управления печью (10) с целью обеспечения оптимального режима ее работы. Система также содержит калибровочное средство (62) для формирования совокупности эталонных значений параметров и модуль обработки данных (60), который в режиме реального времени получает действительные данные о процессе из интерактивного средства (66). Модуль обработки данных (60) производит расчет совокупности значений параметров, которые сравниваются с эталонными значениями из калибровочного средства (62), в котором формируется управляющий сигнал. Упомянутый сигнал посылается интерактивному средству (66). В режиме реального времени осуществляется расчет параметров технологического процесса и продукта, которые не могут быть измерены непосредственно, и таким образом обеспечиваются оптимальные параметры технологического процесса обжиговой машины. 2 н. и 15 з.п. ф-лы, 9 ил.

1. Система управления обжигом железорудных окатышей в обжиговой печи, причем система содержит:

интерактивное средство для контроля и управления параметрами обжига железорудных окатышей в обжиговой печи, причем интерактивное средство выполнено с возможностью извлечения в оперативном режиме в режиме реального времени технологических данных, касающихся обжига железорудных окатышей, отправки в режиме реального времени технологических данных на обработку и для приема в нем оптимизирующего сигнала, передаваемого для изменения по меньшей мере одного параметра обжига в обжиговой печи,

калибровочное средство для формирования множества идеальных заданных величин для целей проверки, причем указанное калибровочное средство содержит лабораторную информационную систему для приема технологической информации, выбранной из группы, состоящей из: параметров качества обожженных окатышей, включающих в себя предел прочности при холодном сжатии, показатель ударостойкости и показатель прочности на истирание, физических и химических характеристик железной руды, физических и химических характеристик топлива, физических и химических характеристик известняка, используемого как флюс, причем калибровочное средство выполнено с возможностью обработки технологической информации для формирования множества идеальных заданных величин, соответствующих параметрам обжига в обжиговой печи оптимального уровня, и

модуль обработки данных, выполненный с возможностью осуществления режима оптимизации обжига в реальном времени, причем указанный модуль обработки выполнен с возможностью приема в оперативном режиме в режиме реального времени технологических данных и множества идеальных заданных величин и содержащий:

вычислительное средство, выполненное с возможностью вычисления множества заданных величин в режиме реального времени с использованием технологических данных,

средство подтверждения, выполненное с возможностью сопоставления по меньшей мере одного из множества заданных величин в режиме реального времени с соответствующими идеальными заданными величинами,

средство оповещения, выполненное с возможностью формирования сигнала для оптимизации по меньшей мере одного параметра обжига в обжиговой печи, если по меньшей мере одно из множества заданных величин в режиме реального времени не совпадает с соответствующим идеальным заданным значением,

средство оптимизации, выполненное с возможностью формирования, при приеме сигнала от указанного средства оповещения, по меньшей мере одного оптимизирующего сигнала, который передается указанному интерактивному средству для оптимизации параметров обжига в обжиговой печи.

2. Система по п. 1, в которой в качестве упомянутого интерактивного средства использован программируемый логический контроллер (ПЛК).

3. Система по п. 1, в которой в качестве упомянутого интерактивного средства использована распределенная система управления (РСУ).

4. Система по п. 1, в которой в качестве упомянутого интерактивного средства использована централизованная система управления и сбора данных (SCADA).

5. Система по п. 1, в которой указанный модуль обработки данных содержит средство приема для приема технологических данных от указанного интерактивного средства и множества идеальных заданных величин от указанного калибровочного средства.

6. Система по п. 1, в которой указанный модуль обработки данных содержит центральный репозиторий для хранения технологических данных, множества идеальных заданных величин, множества заданных величин в режиме реального времени и оптимизирующего сигнала в течение предопределенного периода.

7. Система по п. 1, в которой упомянутое вычислительное средство выполнено с возможностью расчета с использованием технологических данных параметров качества обожженных окатышей и непосредственно неизмеряемых технологических параметров, включающих в себя температурный профиль железорудных окатышей и газовых потоков, профиль состава железорудных окатышей и газовых потоков, перепад давления газовых потоков, профиль высыхания влажных окатышей, профиль горения топлива и профиль кальцинации известняка по всем различным зонам обжиговой печи.

8. Система по п. 1, в которой указанный модуль обработки данных включает в себя средство вывода, выполненное с возможностью передачи оптимизирующего сигнала упомянутому интерактивному средству и центральному репозиторию.

9. Система по п. 1, в которой модуль отображения установлен между упомянутым интерактивным средством и упомянутым модулем обработки.

10. Система по п. 1, в которой технологические данные и технологическая информация относятся к по меньшей мере одному из следующего: размерам различных зон обжиговой печи, свойствам сырых железорудных окатышей, включающим в себя распределение частиц по размерам, химический состав, содержание влаги, и распределение частиц по размерам для топлива и известняка, и условиям обжига внутри обжиговой печи, включающим в себя температуру газового потока, химический состав, содержание влаги, давление и скорость потока, высоту слоя, скорость решетки и характеристики слоя пода печи.

11. Способ управления обжигом железорудных окатышей в обжиговой печи, используемой для производства железорудных окатышей, причем способ содержит этапы, на которых:

формируют с использованием калибровочного средства, имеющего лабораторную информационную систему, множество идеальных заданных величин для проверки, относящейся к обжигу в обжиговой печи технологической информации, причем технологическая информация выбрана из группы, состоящей из параметров качества обожженных окатышей, включающих в себя предел прочности при холодном сжатии, показатель ударостойкости и показатель прочности на истирание, и физических и химических характеристик железной руды, топлива и флюса,

извлекают в оперативном режиме в режиме реального времени технологические данные через интерактивное средство для контроля и управления параметрами обжига в обжиговой печи в режиме реального времени для обеспечения оптимизации параметров обжига в обжиговой печи,

передают технологические данные и множество идеальных заданных величин в модуль обработки данных для оптимизации обжига в обжиговой печи в режиме реального времени,

вычисляют множество заданных величин в режиме реального времени посредством обработки технологических данных в вычислительном средстве указанного модуля обработки данных,

сопоставляют по меньшей мере одну из множества заданных величин в режиме реального времени с соответствующими идеальными заданными величинами в средстве подтверждения указанного модуля обработки данных,

сигнализируют через средства оповещения указанного модуля обработки данных, если по меньшей мере одна из множества заданных величин в режиме реального времени не совпадает с соответствующей идеальной заданной величиной,

формируют оптимизирующий сигнал в средстве оптимизации указанного модуля обработки данных для изменения по меньшей мере одного параметра обжига в обжиговой печи и

передают оптимизирующий сигнал в указанное интерактивное средство для оптимизации обжига в режиме реального времени.

12. Способ по п. 11, дополнительно содержащий этап сохранения технологических данных, множества идеальных заданных величин, множества заданных величин в режиме реального времени и этап оптимизации сигнала в центральном репозитории.

13. Способ по п. 11, дополнительно содержащий этап передачи оптимизирующего сигнала автоматически указанному интерактивному средству.

14. Способ по п. 11, дополнительно содержащий этап извлечения технологических данных в оперативном режиме указанным модулем обработки данных через указанное интерактивное средство.

15. Способ по п. 11, дополнительно содержащий этап получения детального анализа обжига в автономном режиме.

16. Способ по п. 11, дополнительно содержащий этап оптимизации условий обжига, выбранных из группы, состоящей из: высоты слоя окатышей, скорости передвижения колосниковой решетки, скорости потока охлаждающих газовых потоков, температуры воспламенения газа и перепада давления газовых потоков в различных зонах обжиговой печи.

17. Способ по п. 11, дополнительно содержащий этап выборки множества заданных величин из скорости потока железорудных окатышей на движущейся колосниковой решетке и упомянутых параметров качества железорудных окатышей.

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ КАЧЕСТВОМ АГЛОМЕРАТА | 2008 |

|

RU2375659C1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ АГЛОМЕРАЦИИ | 2002 |

|

RU2222614C1 |

| US 4975827 A, 04.12.1990 | |||

| JP 56127733 A, 06.10.1981. | |||

Авторы

Даты

2016-01-27—Публикация

2010-12-03—Подача