Область техники

Настоящее изобретение относится к способу эксплуатации доменной печи, в котором расход дутья, продуваемого через фурму в нижней части печи, регулируют в соответствии с изменением содержания порошка кокса, загружаемого в доменную печь.

Уровень техники

В доменной печи чугун получают путем поочередной загрузки железного сырья на основе оксида железа и кокса с верхней части печи, путем сжигания кокса горячим воздухом, продуваемым через фурму в нижней части печи, с образованием CO и путем восстановления оксидов железа, содержащихся в агломерированной руде и кусковой руде, восстановительным газом, содержащим образовавшийся CO.

При такой работе доменной печи газопроницаемость в доменной печи оказывает существенное влияние на стабильную работу доменной печи. Для поддержания удовлетворительной газопроницаемости в доменной печи важно поддержание достаточных пустот, образующихся между частицами кокса. В случае если в сырье содержатся мелкие комки и порошок, то из-за того, что пустоты заполнены такими мелкими комками и порошком, происходит ухудшение газопроницаемости в печи, что приводит к нестабильной работе доменной печи. Поэтому, как правило, сырье, загружаемое в доменную печь, просеивают, чтобы перед загрузкой в доменную печь размер частиц кокса составлял от 25 до 35 мм или более, а размер частиц агломерированной руды и железной руды - от 5 до 25 мм или более. Однако в случае обычного способа просеивания трудно полностью удалить порошок, налипший на кокс. Порошок, налипший на кокс, отделяют от кокса в печи, что приводит к ухудшению газопроницаемости печи. Следовательно, в случае, когда есть возможность своевременно оценить количество загружаемого в доменную печь порошка, можно эксплуатировать доменную печь в соответствии с оцененным количеством порошка.

В патентной литературе 1 и патентной литературе 2 раскрыты устройства для измерения фракции порошка, с помощью которых можно измерять содержание порошка, налипающего на кокс, транспортируемый по конвейеру. В случае устройств для измерения фракции порошка, раскрытых в патентной литературе 1 и патентной литературе 2, путем проведения предварительного исследования взаимосвязи между содержанием порошка, прилипающего к кусковому коксу, и средней яркостью данных изображения, полученных путем построения изображения кускового кокса, содержание порошка, налипающего на кусковой кокс, определяют в режиме онлайн на основе средней яркости данных изображения, полученных при съемке изображения кускового кокса, транспортируемого по конвейеру в доменную печь.

В патентной литературе 3 раскрыт способ оценки содержания порошка, в котором содержание порошка сырья для доменной печи оценивают на основе угла наклона собранного в кучу сырья в верхнем бункере доменной печи. В случае способа оценки содержания порошка, раскрытого в патентной литературе 3, содержание порошка сырья для доменной печи оценивают на основе угла наклона кучи сырья в верхнем бункере печи и корреляции между углом наклона уложенного в кучу сырья и содержания порошка.

Список источников

Патентная литература

PTL 1: Международная публикация № WO 2018/101287.

PTL 2: Международная публикация № WO 2018/181942.

PTL 3: Японская нерассмотренная заявка на патент, публикация № 2015-196888.

Непатентная литература

NPL 1: Ямада и др., "Распределение шихтовых материалов и газопроницаемость в доменной печи большого объема", KAWASAKI STEEL GIHO, т. 6 (1974) № 1, стр. 16-37.

Раскрытие сущности изобретения

Техническая задача

В патентной литературе 1 раскрыто только устройство измерения фракции порошка и система измерения фракции порошка, с помощью которых можно измерять содержание порошка кускового кокса, загружаемого в доменную печь, и в нем не упомянут конкретный способ эксплуатации доменной печи на основе измеренной фракции порошка. Хотя в патентной литературе 2 раскрыто устройство для измерения содержания пустот в доменной печи на основе фракции порошка, в ней нет упоминания о способе эксплуатации доменной печи.

В патентной литературе 3 раскрыт способ эксплуатации доменной печи на основе фиксированного порогового значения фракции порошка сырья для доменной печи, которое оценивают на основе угла наклона кучи сырья в верхнем бункере доменной печи. Однако в случае управления по фиксированному пороговому значению не удается предотвратить ухудшение режима эксплуатации доменной печи, вызванное изменением содержания порошка. Задача настоящего изобретения заключается в том, чтобы предложить способ эксплуатации доменной печи, с помощью которого даже в случае изменения гранулометрического состава загружаемого в доменную печь кокса можно реализовать стабилизацию эксплуатации доменной печи путем измерения гранулометрического состава и регулирования по меньшей мере одного из следующих параметров: расхода дутья, продуваемого через фурму, и расхода кокса на основе показателя, полученного из измеренного гранулометрического состава.

Решение задачи

Меры по решению описанных выше задач заключаются в следующем.

(1) Способ эксплуатации доменной печи путем продувки воздухом через фурму, расположенную в нижней части доменной печи, причем способ включает в себя следующее: последовательно измеряют гранулометрический состав кокса, подаваемого в доменную печь, и регулируют по меньшей мере расход дутья и/или расход кокса в соответствии с показателем, полученным из гранулометрического состава.

(2) Способ эксплуатации доменной печи по п. (1), в котором регулируют расход дутья, в котором предварительно задают первое пороговое значение для изменения показателя в течение определенного промежутка времени, в котором, в случае, если первое пороговое значение является положительным, расход дутья уменьшают, если изменение показателя в течение определенного промежутка времени равно или больше, чем заданное первое пороговое значение, и в котором, в случае если первое пороговое значение отрицательное, расход дутья уменьшают, если изменение показателя в течение определенного промежутка времени меньше или равно предварительно заданного первого порогового значения.

(3) Способ эксплуатации доменной печи по п. (1), в котором регулируют расход кокса, в котором заранее устанавливают второе пороговое значение для изменения показателя в течение определенного промежутка времени, в котором, в случае, если второе пороговое значение является положительным, расход кокса увеличивают, если изменение показателя в течение определенного промежутка времени равно или больше, чем заданное второе пороговое значение, и в котором, в случае если второе пороговое значение отрицательное, расход кокса увеличивают, если изменение показателя в течение определенного промежутка времени меньше или равно заданного второго порогового значения.

(4) Способ эксплуатации доменной печи по п. (1), в котором первое пороговое значение для изменения показателя в течение определенного промежутка времени и второе пороговое значение, абсолютное значение которого превышает абсолютное значение первого порогового значения, устанавливают заранее, при этом в случае, когда первое пороговое значение и второе пороговое значение являются положительными, расход дутья уменьшают, если изменение показателя в течение определенного промежутка времени равно или больше первого порогового значения и меньше второго порогового значения, и расход кокса увеличивают, если изменение показателя в течение определенного промежутка времени равно или превышает второе пороговое значение, и в котором, в случае, когда первое пороговое значение и второе пороговое значение отрицательны, расход дутья уменьшают, если изменение показателя в течение определенного промежутка времени равно или меньше первого порогового значения и больше второго порогового значения, и расход кокса увеличивают, если изменение показателя в течение определенного промежутка времени равно или меньше второго порогового значения.

(5) Способ эксплуатации доменной печи по любому из пунктов (1)-(4), в котором показатель представляет собой содержание порошка кокса с диаметром частиц 5 мм или менее, содержащихся в коксе.

(6) Способ эксплуатации доменной печи по любому из пунктов (1)-(4), в котором показатель представляет собой содержание пустот в коксовом слое.

Полезные эффекты изобретения

В результате реализации способа эксплуатации доменной печи в соответствии с настоящим изобретением даже в том случае, если имеет место изменение гранулометрического состава загружаемого в доменную печь кокса, то поскольку можно уменьшить степень турбулентности потока газа в печи путем регулирования по меньшей мере одного из следующих параметров: расхода дутья, продуваемого через фурму, и расхода кокса в соответствии с показателем, полученным из гранулометрического состава, можно значительно снизить возможность потери баланса давления в печи. Препятствуя таким образом значительной потере баланса давления в печи, можно реализовать стабилизацию эксплуатации доменной печи.

Краткое описание чертежей

На фиг. 1 приведена схематическая диаграмма, иллюстрирующая один пример устройства 10 для измерения гранулометрического состава с его периферийными компонентами.

На фиг. 2 приведен график, иллюстрирующий взаимосвязь между средней яркостью и содержание порошка в кусковом коксе, имеющем диаметр частиц 35 мм или более, к которому прилипает коксовый порошок.

На фиг. 3 приведен график, иллюстрирующий взаимосвязь между изменением содержания коксового порошка в течение 4 часов и показателем проницаемости.

На фиг. 4 приведен график, иллюстрирующий взаимосвязь между изменением содержания пустот в течение 4 часов и показателем проницаемости.

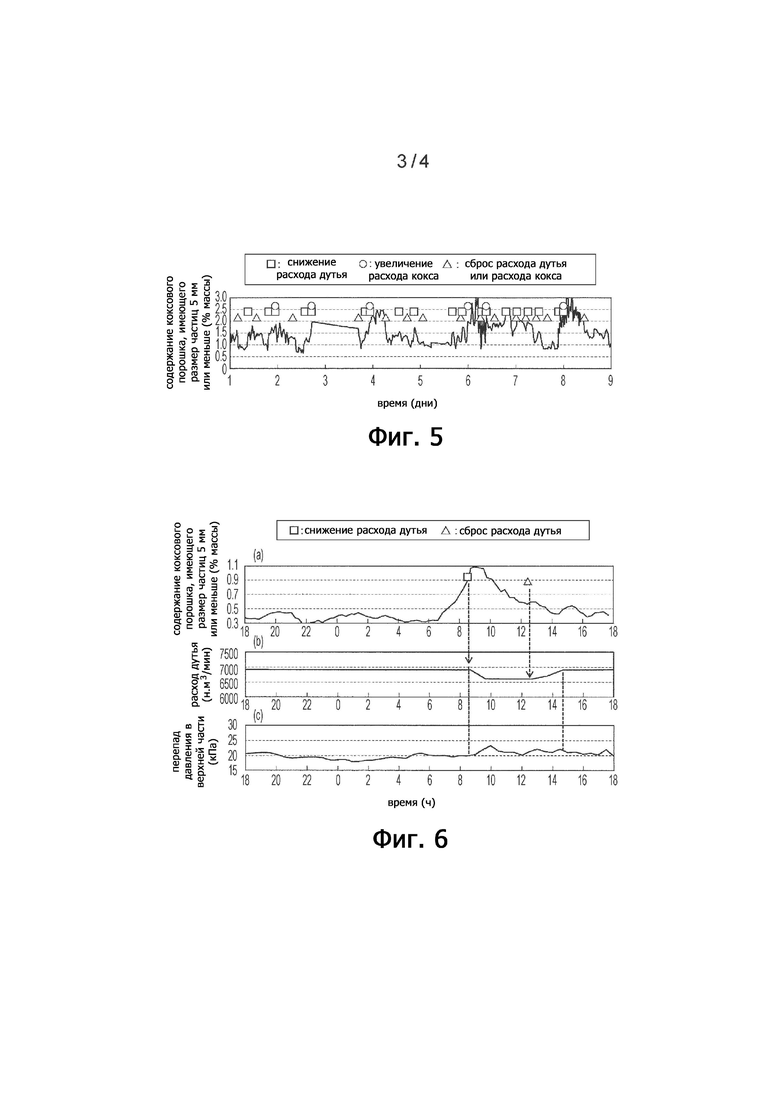

На фиг. 5 приведен график, иллюстрирующий один пример изменения содержания коксового порошка.

На фиг. 6(a) приведен график, иллюстрирующий один пример изменения содержания коксового порошка, на фиг. 6(b) приведен график, иллюстрирующий один пример изменения расхода дутья, продуваемого через фурму, и на фиг. 6(c) приведен график, иллюстрирующий один пример изменения перепада давления в верхней части доменной печи.

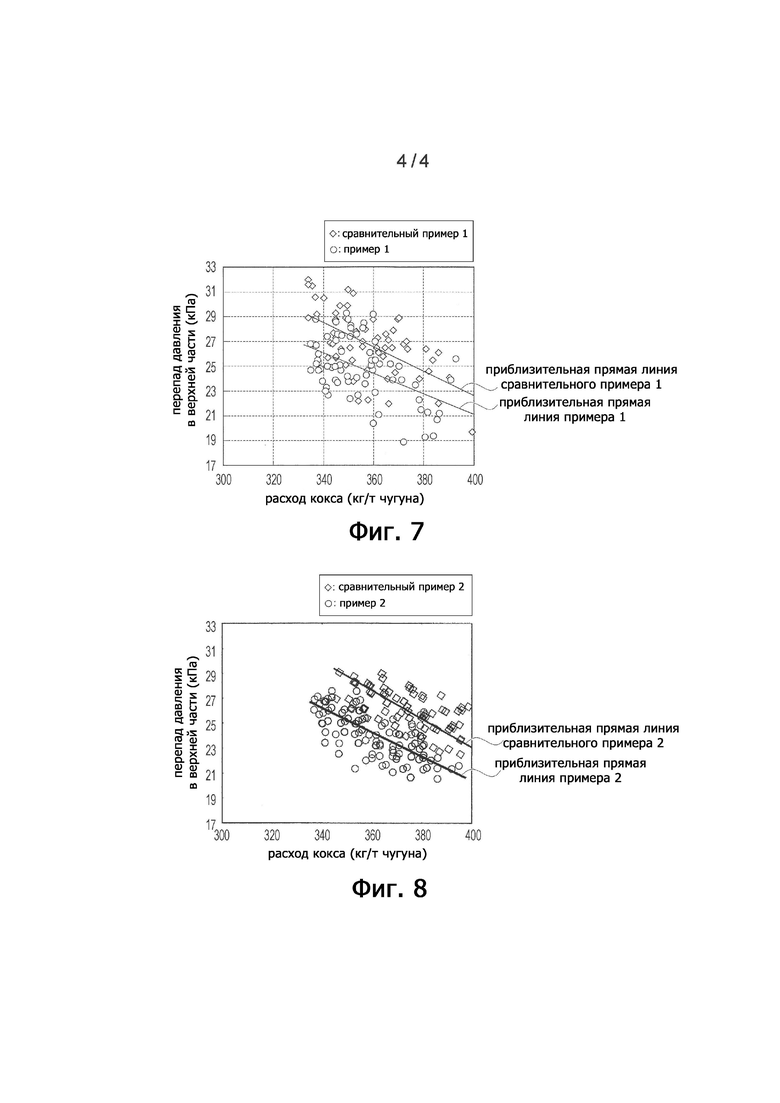

На фиг. 7 приведен график, иллюстрирующий взаимосвязь между расходом кокса и перепадом давления в верхней части.

На фиг. 8 приведен график, иллюстрирующий взаимосвязь между расходом кокса и перепадом давления в верхней части.

Осуществление изобретения

Далее настоящее изобретение будет описано в соответствии с вариантами осуществления настоящего изобретения. В способе эксплуатации доменной печи в соответствии с настоящим вариантом осуществления гранулометрический состав кокса, загружаемого в доменную печь, последовательно измеряют в режиме онлайн. На фиг. 1 приведена схематическая диаграмма, иллюстрирующая один пример устройства 10 для измерения гранулометрического состава с его периферийными компонентами. Хотя со ссылкой на фиг. 1 описано устройство 10 для измерения гранулометрического состава, можно использовать не только устройство 10 для измерения гранулометрического состава, показанное на фиг. 1, но также и другие измерительные устройства, если возможно последовательно измерять гранулометрический состав в режиме онлайн.

Устройство 10 для измерения гранулометрического состава имеет устройство 12 для получения изображений, осветительное устройство 14 и вычислительное устройство 16. Кокс 20, загружаемый в доменную печь, удерживают в бункере 22. После просеивания кокса 20, выгруженного из бункера 22, с помощью сита 24 так, что через сито проходит порошок с диаметром частиц меньше, чем размер ячейки сита 24, кокс, оставшийся на сите, транспортируют в доменную печь 30 с помощью конвейера 26. В настоящем варианте осуществления размер ячейки сита 24 составляет 35 мм. Таким образом, кокс 20, транспортируемый с помощью конвейера 26, включает в себя кусковой кокс с диаметром частиц 35 мм или более и коксовый порошок, налипший на кусковой кокс, который не проходит через сито 24. При измерении диаметра частиц коксового порошка, прилипшего к кусковому коксу, выяснилось, что коксовый порошок имел диаметр частиц 5 мм или меньше. В настоящем варианте осуществления выражение "коксовый порошок с диаметром частиц 5 мм или менее" означает коксовый порошок, проходящий через сито с размером ячеек 5 мм.

Устройство 12 для получения изображений расположено над конвейером 26, чтобы получать изображение кокса 20, транспортируемого с использованием конвейера 26, для получения данных изображения. Примеры устройства 12 для получения изображения включают в себя цифровую камеру, имеющую CCD- или CMOS-датчики для получения изображения и линзы. Хотя предпочтительно, чтобы высота места над конвейером 26, на котором расположено устройство 12 для получения изображений, составляла 500 мм или более и 1000 мм или менее, высота, на которой расположено устройство 12 для получения изображений, может быть отрегулирована так, чтобы получать изображение всей ширины транспортируемого кокса в соответствии с размерами датчиков для получения изображения и углом обзора линз, входящих в состав устройства 12 для получения изображений.

Устройство 12 получения изображений формирует данные изображения, принимая свет, в том числе свет, отраженный поверхностью кокса 20, с помощью датчиков для получения изображения. Коксовый порошок, налипший на поверхность кокса 20, влияет на свет, отраженный поверхностью кокса 20. Таким образом, данные изображения, полученные путем приема света, в том числе света, отраженного поверхностью кокса 20, включают в себя информацию о коксовом порошке, прилипшем к поверхности кокса 20.

Данные изображения, созданные устройством 12 получения изображений, подают на вычислительное устройство 16, имеющее вычислительный блок и блок преобразования (не показаны). Вычислительное устройство 16 обрабатывает данные изображения, выдаваемые устройством 12 получения изображений. Как описано выше, поскольку данные изображения включают в себя информацию о коксовом порошке, прилипшем к поверхности кокса 20, то вычислительный блок вычислительного устройства 16 рассчитывает характеристику, включающую в себя информацию о коксовом порошке, из данных изображения. Примеры характеристики, вычисляемой вычислительным блоком, включают в себя среднюю яркость, которая представляет собой среднее арифметическое значение яркости (от 0 до 255) каждого из элементов изображения в данных изображения.

На фиг. 2 приведен график, иллюстрирующий взаимосвязь между средней яркостью и долей порошка кускового кокса, имеющего диаметр частиц 35 мм или более, к которому прилипает коксовый порошок. На фиг. 2 по вертикальной оси представлено фактически измеренное содержание (% по массе) коксового порошка, налипшего на кусковой кокс. По горизонтальной оси отложена средняя яркость в данных изображения, полученных путем получения изображения кускового кокса, к которому прилипает коксовый порошок. Кусковой кокс, имеющий диаметр частиц 35 мм или более, был подготовлен путем просеивания кокса с помощью сита с размером ячеек 35 мм. Что касается содержания коксового порошка, налипшего на поверхность кускового кокса, то после сушки кускового кокса при температуре от 120°С до 200°С в течение 4 часов или более до достижения постоянной массы высушенный кокс просеивали с помощью сита с ячейкой сита 5 мм, и содержание коксового порошка определяли как отношение разности масс кускового кокса до и после просеивания к его массе до просеивания. Этот способ основан на явлении, при котором налипший порошок отделяется в высушенном состоянии. Среднюю яркость в данных изображения кускового кокса, к которому прилипает коксовый порошок, определяли путем вычисления среднего арифметического значения яркости (от 0 до 255) каждого из элементов изображения в данных изображения, полученных при съемке изображения кускового кокса цифровой камерой при заданном освещении.

Как показано на фиг. 2, содержание коксового порошка, прилипшего к кусковому коксу, и средняя яркость в данных изображения кускового кокса сильно коррелируют друг с другом, а коэффициент вклада (R2), указывающий на степень корреляции, составляет 0,67. То есть было установлено, что содержание коксового порошка, прилипшего к кусковому коксу, и средняя яркость в данных изображения кускового кокса сильно коррелируют друг с другом.

Среднюю яркость, рассчитанную вычислительным блоком, преобразуют в содержание налипшего порошка блоком преобразования. В блоке преобразования предварительно сохраняют уравнение регрессии, которое показывает корреляцию между долей коксового порошка, прилипшего к поверхности кокса, и средней яркостью, показанной на фиг. 2, и блок преобразования преобразует среднюю яркость, рассчитанную вычислительным блоком в содержание коксового порошка, налипшего на поверхность кокса 20, с использованием такого уравнения регрессии.

Устройство 12 получения изображений повторно снимает изображение кокса 20 для получения данных изображения по истечении заданного промежутка времени. Заданный промежуток времени может быть определен в соответствии, например, с диапазоном съемки изображения, в котором устройство 12 получения изображений может сделать изображение кокса 20, и скоростью транспортировки конвейера 26. То есть заданный промежуток времени может быть определен как время, рассчитанное путем деления длины диапазона съемки изображения в направлении транспортировки конвейера 26 на скорость транспортировки конвейера 26. Следовательно, устройство 12 получения изображений может получать бесшовные изображения кокса 20 в направлении транспортировки конвейера 26. Предпочтительно, чтобы устройство 12 получения изображений делало изображение кокса 20 в направлении, перпендикулярном направлению транспортировки конвейера 26.

Данные изображения, созданные устройством 12 получения изображений, снова подают на вычислительное устройство 16, и вычислительное устройство 16 вычисляет содержание коксового порошка, налипшего на кокс 20. Повторяя описанную выше обработку, устройство 10 для измерения гранулометрического состава в соответствии с настоящим вариантом осуществления может измерять в режиме онлайн содержание коксового порошка, прилипшего к поверхности кокса 20, транспортируемого с помощью конвейера 26, то есть содержание коксового порошка с диаметром частиц 5 мм или менее (далее также именуемого "содержанием коксового порошка"), и в качестве результата такого измерения оценить содержание коксового порошка с диаметром частиц 5 мм или менее, загружаемого в доменную печь 30. Выражение "содержание коксового порошка с диаметром частиц 5 мм или менее" означает отношение массы коксового порошка с диаметром частиц 5 мм или менее к общей массе кокса, и можно сказать, что выражение обозначает гранулометрический состав кокса, состоящего из частиц размер, которых соответствует диаметру частиц 5 мм или менее, и частиц, размер которых соответствует диаметру частиц более 5 мм. То есть содержание коксового порошка, имеющего диаметр частиц 5 мм или менее, в соответствии с настоящим вариантом осуществления является одним из примеров показателя, полученного из гранулометрического состава кокса.

В доменной печи 30 чугун получают путем поочередной загрузки кокса 20 и железного сырья, такого как агломерированная руда, с верхней части печи, путем сжигания кокса 20 горячим воздухом, продуваемым через фурму в нижней части печи, с образованием CO и путем восстановления оксидов железа восстановительным газом, содержащим образовавшийся CO. Для поддержания стабильной эксплуатации доменной печи 30 важно поддерживать удовлетворительную газопроницаемость в доменной печи и тем самым стабилизировать поток высокотемпературного газа, продуваемого через фурму в нижней части печи. Однако в случае увеличения содержания коксового порошка 20, загружаемого в доменную печь 30, поскольку коксовый порошок попадает в пустоты между частицами кокса, происходит уменьшение содержания пустот, что приводит к ухудшению газопроницаемости печи. В случае ухудшения газопроницаемости печи, поскольку в печи возникает турбулентность потока газа, нарушается баланс давления в печи, что приводит к нестабильной работе доменной печи.

На фиг. 3 приведен график, иллюстрирующий взаимосвязь между изменением содержания коксового порошка в течение 4 часов и показателем проницаемости. На фиг. 3 по горизонтальной оси представлено изменение содержания (% массы) коксового порошка с диаметром частиц 5 мм или менее в течение 4 часов, и, например, число "-0,5" по горизонтальной оси обозначает случай, когда происходит снижение содержания коксового порошка на 0,5% массы в течение 4 часов. То есть изменение содержания порошка, представленное горизонтальной осью, является значением, рассчитанным путем вычитания содержания коксового порошка 4 часа назад из содержания коксового порошка в данный момент времени. Выражение "содержание коксового порошка в данный момент времени" означает значение, полученное путем последовательного измерения содержания коксового порошка каждый раз, когда кокс загружают в доменную печь в час непосредственно перед этим моментом времени, путем расчета среднего значения фракции порошка каждой загрузки и путем вычисления среднего значения рассчитанных средних значений фракции порошка. Например, в случае, когда кокс загружают в доменную печь 4 раза за 1 час, содержание коксового порошка в этот момент времени может быть определено как среднее значение содержания коксового порошка последних четырех загрузок или скользящее среднее значение прошлых загрузок. Изменение фракции порошка, представленное горизонтальной осью, получается путем выполнения такого расчета каждый 1 час и вычитания содержания коксового порошка за 4 часа до этого момента времени из содержания коксового порошка в этот момент времени.

На фиг. 3 по вертикальной оси отложен показатель проницаемости в этот момент времени, и в случае увеличения этого показателя проницаемости наблюдают повышенное изменение газопроницаемости печи в окружном направлении. Термин "показатель проницаемости" означает показатель для оценки степени турбулентности газового потока в доменной печи на основе изменения температуры в окружном направлении доменной печи, и, в случае примера, проиллюстрированного на фиг. 3, показатель определяют как стандартное отклонение температуры газа в периферийной зоне доменной печи, которое измеряют с помощью семи термометров, расположенных через равные промежутки в окружном направлении доменной печи на уровне примерно на 5 м ниже уровня загрузки доменной печи. Показатель проницаемости, равный 120 - это значение, которое используют в качестве контрольного значения газопроницаемости при работе доменной печи, и, в случае, если показатель проницаемости больше 120, то поскольку баланс давления в печи нарушается, возникает нестабильная работа доменной печи. Поэтому необходимо, чтобы показатель проницаемости удерживали на уровне 120 или ниже.

Каждые из нанесенных на фиг. 3 данных представляют собой показатель проницаемости за 4 часа с момента времени, когда показатель проницаемости был равен 120 или меньше, поскольку доменная печь работала без изменения условий. Как показано на фиг. 3, в случае увеличения содержания коксового порошка на 0,5% массы или более в течение 4 часов вероятность того, что показатель проницаемости превысит 120, возрастает. Следовательно, в способе эксплуатации доменной печи в соответствии с настоящим вариантом осуществления в случае, когда происходит увеличение среднечасового значения содержания коксового порошка, загружаемого в доменную печь, на 0,5% массы или более в течение 4 часов, например, расход дутья горячего воздуха, продуваемого через фурму, уменьшают на 5% или более. Следовательно, даже в том случае, когда имеет место ухудшение газопроницаемости печи за счет увеличения количества коксового порошка, имеющего диаметр частиц 5 мм или менее, то поскольку можно уменьшить степень турбулентности газового потока в печи за счет уменьшения расхода дутья, продуваемого через фурму, можно предотвратить значительную потерю баланса давления в печи.

Поскольку существует случай, когда содержание коксового порошка всегда превышает пороговое значение, зависящее от загружаемого в доменную печь сырья, то необходимо корректировать пороговое значение в соответствии с состоянием сырья, загружаемого в доменную печь. Поэтому в случае, если управление осуществляют на основе фиксированного порогового значения фракции порошка, трудно предотвратить значительную потерю баланса давления в печи. Кроме того, обращая внимание на тот факт, что изменение содержания порошка в загружаемом коксе имеет тенденцию вызывать нарушение баланса давления в печи, можно сказать, что предпочтительнее, чтобы управление осуществляли на основе изменения содержания порошка, которое указывает на изменение содержания коксового порошка, вместо фиксированного порогового значения для содержания порошка.

Увеличение содержания коксового порошка на 0,5% массы в течение 4 часов является одним из примеров предварительно заданного первого порогового значения для изменения в течение определенного промежутка времени. Более того, уменьшение расхода дутья, продуваемого через фурму, является одним из примеров регулирования расхода дутья, продуваемого через фурму. Расход дутья может быть уменьшен в несколько этапов. В случае, когда расход дутья уменьшают в несколько этапов, достаточно, чтобы общая величина уменьшения расхода дутья в течение 1 часа составляла 5% или более. В случае, когда общая величина снижения расхода дутья за 1 час составляет менее 5%, не удается добиться эффекта снижения степени турбулентности потока газа в печи. С другой стороны, в случае, если общая величина уменьшения расхода дутья в течение 1 часа чрезмерно велика, то может наблюдаться изменение состояния эксплуатации доменной печи. Следовательно, предпочтительно, чтобы общая величина уменьшения расхода дутья в течение 1 часа составляла 5% или более и 15% или менее, или, более предпочтительно, 5% или более и 10% или менее.

После уменьшения расхода дутья через фурму на 5% или более в случае увеличения без снижения среднечасового значения содержания коксового порошка на 0,5% массы или более в течение 2 часов, предпочтительно, чтобы расход дутья, продуваемого через фурму, дополнительно уменьшали на 5% или более. Следовательно, даже в том случае, когда имеет место дополнительное ухудшение газопроницаемости печи за счет дополнительного увеличения количества коксового порошка, имеющего диаметр частиц 5 мм или менее, то поскольку можно уменьшить степень турбулентности газового потока в печи за счет уменьшения расхода дутья, продуваемого через фурму, можно дополнительно предотвратить значительную потерю баланса давления в печи.

Как правило, для решения проблемы ухудшения газопроницаемости печи увеличивают количество загружаемого кокса, который выполняет функцию буфера в печи, или увеличивают содержание кокса в сырье за счет уменьшения количества загружаемой железной руды в зависимости от количества загруженного кокса. Однако в случае увеличения расхода кокса происходит увеличение количества выделяемого CO2, и уменьшается количество производимого чушкового чугуна. В способе эксплуатации доменной печи в соответствии с настоящим вариантом осуществления последовательно измеряют гранулометрический состав кокса, транспортируемого в доменную печь 30, и регулируют расход дутья в соответствии с показателем, полученным из гранулометрического состава. Таким образом, регулируя расход дутья, продуваемого через фурму, без увеличения расхода кокса в сырье для решения этой проблемы, можно предотвратить нестабильную работу доменной печи из-за потери баланса давления в печи вследствие ухудшения газопроницаемости, сдерживая при этом увеличение количества выделяемого СО2 и снижая количество производимого чушкового чугуна.

С другой стороны, в случае, когда происходит увеличение среднечасового значения содержания коксового порошка на 1,0% массы или более в течение 4 часов, поскольку происходит значительное ухудшение газопроницаемости печи, трудно решить проблему ухудшения только за счет регулировки расхода дутья, продуваемого через фурму. Следовательно, в случае, если увеличение содержания коксового порошка велико, предпочтительно регулировать не только расход дутья, продуваемого через фурму, но также и расход кокса. Термин "расход кокса" обозначает количество (кг) кокса, используемого для производства одной тонны чушкового чугуна, и выражается в единицах кг/т чугуна.

Как описано выше, в случае увеличения среднечасового значения содержания коксового порошка на 1,0% массы или более в течение 4 часов при снижении расхода дутья на 5% или более предпочтительно, чтобы расход кокса в сырье был увеличен, а расход дутья уменьшен. В частности, расход кокса увеличивают на 20 кг/т чугуна или более в пределах диапазона, в котором содержание восстановителя (количество (кг) восстановителя, используемого для производства одной тонны чугуна) не превышает 600 кг/т чугуна. Например, при условии, что порошкообразную угольную мелочь вдувают в количестве от 50 кг/т чугуна до 200 кг/т чугуна, расход кокса увеличивают до 380 кг/т чугуна, в том случае, когда расход кокса составляет 360 кг/т чугуна или менее, а расход кокса увеличивают до 400 кг/т чугуна в случае, если расход кокса составляет более 360 кг/т чугуна и меньше 400 кг/т чугуна. В случае, когда расход кокса составляет 400 кг/т чугуна или более, расход кокса не увеличивают.

В случае увеличения расхода кокса при уменьшении расхода дутья, продуваемого через фурму, для решения проблемы увеличения содержания коксового порошка предварительно устанавливают одно пороговое значение, т.е. увеличение содержания коксового порошка на 0,5% массы в течение 4 часов, и другое пороговое значение, т.е. увеличение содержания коксового порошка на 1,0% массы в течение 4 часов, абсолютное значение которого больше, чем у предыдущего порогового значения. Тогда в случае увеличения содержания коксового порошка на 0,5% массы или более или менее 1,0% массы в течение 4 часов расход дутья, продуваемого через фурму, уменьшают, а расход кокса не изменяют. В случае увеличения содержания коксового порошка на 1,0% массы или более в течение 4 часов, расход кокса увеличивают при неизменном расходе дутья. Следовательно, даже в том случае, когда происходит увеличение среднечасового значения содержания коксового порошка на целых 1,0% массы в течение 4 часов, что может привести к значительному ухудшению газопроницаемости печи, можно предотвратить значительную потерю баланса давления в печи. Увеличение содержания коксового порошка на 1,0% массы в течение 4 часов является одним из примеров предварительно заданного второго порогового значения для изменения в течение определенного промежутка времени. Более того, увеличение расхода кокса является одним из примеров регулирования расхода кокса. Хотя в примере, описанном выше, был приведен пример, в котором расход кокса увеличивают, а расход дутья, продуваемого через фурму, уменьшают для решения проблемы увеличения содержания коксового порошка, настоящее изобретение не ограничено приведенным выше примером, и проблема может быть решена только за счет уменьшения расхода дутья или только за счет увеличения расхода кокса. То есть в способе эксплуатации доменной печи в соответствии с настоящим вариантом осуществления регулируют по меньшей мере расход дутья и/или расход кокса в соответствии с показателем, рассчитанным на основе гранулометрического состава. Следовательно, поскольку можно уменьшить степень турбулентности потока газа в печи, можно предотвратить значительную потерю баланса давления в печи, в результате чего достигают стабильной эксплуатации доменной печи.

В случае если общее уменьшение расхода дутья, продуваемого через фурму, составляет 15% или более, или коэффициент расхода дутья составляет 1,2 или менее, то предпочтительно, чтобы был остановлен контроль расхода дутья с помощью устройства 10 для измерения гранулометрического состава. В случае, когда общее уменьшение расхода дутья, продуваемого через фурму, составляет 15% или более, или коэффициент расхода дутья составляет 1,2 или менее, то существует высокая вероятность возникновения проблемы, отличной от ухудшения газопроницаемости в печи за счет коксового порошка с диаметром частиц 5 мм или менее. Следовательно, существует риск ухудшения, а не улучшения состояния печи, если контроль расхода дутья осуществляют с использованием устройства 10 для измерения гранулометрического состава. Следовательно, в случае, если общее уменьшение расхода дутья, продуваемого через фурму, составляет 15% или более, или коэффициент расхода дутья составляет 1,2 или менее, то предпочтительно, чтобы был остановлен контроль расхода дутья с помощью устройства 10 для измерения гранулометрического состава. Здесь термин "коэффициент расхода дутья" означает значение, рассчитанное с использованием уравнения (коэффициент расхода дутья) = (расход дутья, продуваемого через фурму) [н.м3/мин]/(объем доменной печи) [м3].

В способе, при котором расход дутья, продуваемого через фурму, уменьшают, через 4 часа с момента уменьшения расхода дутья, в случае, если имеет место снижение среднечасового значения содержания коксового порошка по сравнению с этим значением при уменьшении расхода дутья, предпочтительно, чтобы расход дутья, продуваемого через фурму, был сброшен до значения, предшествующего его уменьшению. В настоящем варианте осуществления предпочтительно, чтобы расход дутья был сброшен до исходного значения, например, путем увеличения расхода дутья, продуваемого через фурму, на 5% в случае, когда расход дутья, продуваемого через фурму, был уменьшен на 5%, а также увеличения расхода дутья, продуваемого через фурму, на 10% при уменьшении расхода дутья, продуваемого через фурму, на 10% (уменьшение на 5% производилось дважды).

По прошествии 4 часов после уменьшения расхода дутья, продуваемого через фурму, газовый поток в печи стабилизируется. Таким образом, по прошествии 4 часов с момента, когда расход дутья, продуваемого через фурму, был уменьшен, в случае, когда не происходит увеличения среднечасового значения содержания коксового порошка, а происходит снижение среднего значения содержания коксового порошка, желательно, чтобы расход дутья, продуваемого через фурму, был сброшен до значения, которое было до его уменьшения. Путем сброса расхода дутья, продуваемого через фурму, до исходного значения по прошествии 4 часов с момента уменьшения расхода дутья можно сбросить расход дутья, продуваемого через фурму, до исходного значения, при этом баланс давления в печи существенно не теряется.

Аналогичным образом, поскольку поток газа в печи стабилизируется по прошествии 4 часов с момента увеличения расхода кокса, расход кокса может быть сброшен до значения, предшествующего его увеличению, по прошествии 4 часов с момента увеличения расхода кокса в случае, когда не происходит увеличения среднечасового значения содержания коксового порошка по сравнению с таковым при увеличении содержания коксового порошка, а имеет место снижение среднего значения содержания коксового порошка. Путем сброса расхода кокса до исходного значения по прошествии 4 часов с момента, когда расход кокса был увеличен, можно сбросить расход кокса до исходного значения, не нарушая существенно баланс давления в печи.

В способе эксплуатации доменной печи в соответствии с настоящим вариантом осуществления содержание коксового порошка используют в качестве показателя, полученного из гранулометрического состава, при этом настоящее изобретение не ограничено этим примером. Например, в качестве показателя, полученного из гранулометрического состава, может быть использовано содержание пустот в слое, заполненном коксом (в дальнейшем называемое «содержание пустот в коксовом слое») в доменной печи. Можно рассчитать содержание пустот в коксовом слое, используя гранулометрический состав мелких частиц кокса, загружаемого в доменную печь, который измеряют с помощью устройства 10 для измерения гранулометрического состава, гранулометрический состав крупных частиц кокса, который последовательно измеряют с помощью, например, лазерного дальномера, и модели, предложенной Сато и Тагучи, которая описана в непатентной литературе 1. В соответствии с вышеупомянутой моделью содержание пустот в коксовом слое ε вычисляют с использованием приведенного ниже математического выражения (1).

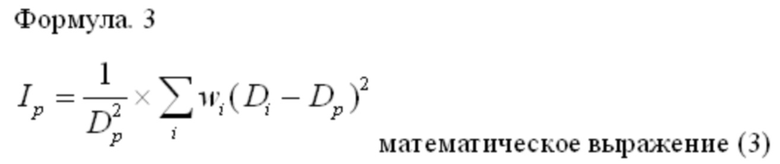

В приведенном выше математическом выражении (1) a, b, c и d являются параметрами, значения которых определяют эмпирически в соответствии с видом частиц. Например, в случае кокса а = 0,153, b = 0,418, с = 0,01225 и d = 0,416. DP представляет собой среднегармонический диаметр, а ISP определяется математическим выражением (2), математическим выражением (3) и математическим выражением (4), приведенными ниже, и выражается в виде числового значения.

В математических выражениях (3) и (4) Di - диаметр каждой частицы, а Wi - массовая содержание частиц под ситом, соответствующая каждому диаметру частицы. IP, который определяется математическим выражением (3) и значением, выражающим дисперсию распределения размеров частиц, и IS, который определяется математическим выражением (4) и значением, выражающим дисперсию удельной площади поверхности, вычисляют из количественных характеристик, извлеченных из данных изображения. Содержание пустот, полученное таким образом, может быть использовано в качестве показателя, полученного из гранулометрического состава в способе эксплуатации доменной печи в соответствии с настоящим вариантом осуществления.

На фиг. 4 приведен график, иллюстрирующий взаимосвязь между изменением содержания пустот в течение 4 часов и показателем проницаемости. На фиг. 4 по горизонтальной оси отложено изменение содержания пустот (% объема) в течение 4 часов, и, например, число "-5" по горизонтальной оси обозначает случай, когда происходит снижение содержания пустот на 5% объема в течение 4 часов. То есть изменение содержания пустот, представленное горизонтальной осью, является значением, рассчитанным путем вычитания содержания пустот 4 часа назад из содержания пустот в данный момент времени. Выражение «содержание пустот в данный момент времени» означает значение, полученное путем последовательного измерения содержания пустот каждый раз, когда кокс загружают в доменную печь в час непосредственно перед этим моментом времени, путем расчета среднего значения содержания пустот каждой загрузки и путем вычисления среднего значения рассчитанных средних значений содержания пустот. Например, в случае, когда кокс загружают в доменную печь 4 раза за 1 час, содержание пустот в этот момент времени может быть определено как среднее значение содержания пустот последних четырех загрузок или скользящее среднее значение прошлых загрузок. Изменение содержания пустот, представленное горизонтальной осью, получается путем выполнения такого расчета каждый 1 час и вычитания содержания пустот за 4 часа до этого момента времени из содержания пустот в этот момент времени.

На фиг. 4 по вертикальной оси отложен показатель проницаемости в этот момент времени, и в случае увеличения этого показателя проницаемости наблюдают повышенное изменение газопроницаемости печи в окружном направлении. Значение и способ измерения показателя проницаемости такие же, как у показателя проницаемости, представленного вертикальной осью на фиг. 3.

Каждые из данных, нанесенных на фиг. 4, представляют собой показатель проницаемости, который был измерен после того, как доменная печь проработала без изменения условий в течение 4 часов с момента времени, когда показатель проницаемости составлял 120 или менее. Как показано на фиг. 4, в случае изменения содержания пустот на -5% объема или менее в течение 4 часов вероятность того, что показатель проницаемости превысит 120, возрастает. Следовательно, в способе эксплуатации доменной печи в соответствии с настоящим вариантом осуществления с использованием содержания пустот в качестве показателя в случае, когда происходит изменение среднечасового значения содержания пустот в коксе, загружаемом в доменную печь, на -5% объема или менее в течение 4 часов, например, расход дутья, продуваемого через фурму, уменьшают на 5% или более. Следовательно, даже в том случае, когда имеет место ухудшение газопроницаемости печи за счет снижения содержания пустот, то поскольку можно уменьшить степень турбулентности газового потока в печи за счет уменьшения расхода дутья, продуваемого через фурму, можно предотвратить значительную потерю баланса давления в печи. Изменение содержания пустот на -5% объема в течение 4 часов является еще одним примером заданного первого порогового значения для изменения в течение определенного промежутка времени. Расход дутья, продуваемого через фурму, может быть уменьшен за один или несколько шагов.

Необходимо, чтобы пороговое значение корректировалось в соответствии с состоянием сырья, загружаемого в доменную печь, поскольку существует случай, когда содержание пустот всегда больше порогового значения в зависимости от сырья, загружаемого в доменную печь. Поэтому в случае, если управление осуществляют на основе фиксированного порогового значения содержания пустот, трудно предотвратить значительную потерю баланса давления в печи. Кроме того, обращая внимание на тот факт, что изменение содержания пустот имеет тенденцию вызывать нарушение баланса давления в печи, можно сказать, что предпочтительнее, чтобы управление осуществляли на основе изменения содержания пустот вместо фиксированного порогового значения для содержания пустот.

После уменьшения расхода дутья через фурму на 5% или более в случае изменения без увеличения среднечасового значения содержания пустот на -5% объема или менее в течение 2 часов, предпочтительно, чтобы расход дутья, продуваемого через фурму, дополнительно уменьшали на 5% или более. Следовательно, даже в том случае, когда имеет место дополнительное ухудшение газопроницаемости печи за счет дополнительного снижения содержания пустот, то поскольку можно дополнительно уменьшить степень турбулентности газового потока в печи за счет уменьшения расхода дутья, продуваемого через фурму, можно дополнительно предотвратить значительную потерю баланса давления в печи.

С другой стороны, в случае, когда происходит изменение среднечасового значения содержания пустот на -10% объема или менее в течение 4 часов, что приводит к значительному ухудшению газопроницаемости печи, трудно решить проблему ухудшения только за счет регулировки расхода дутья, продуваемого через фурму. Следовательно, в случае, если снижение содержания пустот велико, предпочтительно регулировать не только расход дутья, продуваемого через фурму, но также и расход кокса. Как описано выше, в случае изменения среднечасового значения содержания пустот на -10% объема или менее в течение 4 часов при снижении расхода дутья на 5% или более предпочтительно, чтобы расход кокса в сырье был увеличен, а расход дутья уменьшен. В частности, расход кокса увеличивают на 20 кг/т чугуна или более в пределах диапазона, в котором содержание восстановителя (количество (кг) восстановителя, используемого для производства одной тонны чугуна) не превышает 600 кг/т чугуна. Например, при условии, что порошкообразную угольную мелочь вдувают в количестве от 50 кг/т чугуна до 200 кг/т чугуна, расход кокса увеличивают до 380 кг/т чугуна, в том случае, когда расход кокса составляет 360 кг/т чугуна или менее, а расход кокса увеличивают до 400 кг/т чугуна в случае, если расход кокса составляет более 360 кг/т чугуна и меньше 400 кг/т чугуна. В случае, когда расход кокса составляет 400 кг/т чугуна или более, расход кокса больше не увеличивают.

В случае, когда расход дутья, продуваемого через фурму, уменьшается, а расход кокса увеличивается для решения проблемы снижения содержания пустот, предварительно устанавливают одно пороговое значение, т.е. изменение содержания пустот на -5% объема в течение 4 часов, и другое пороговое значение, т.е. изменение содержания пустот на -10% объема в течение 4 часов, абсолютное значение которого больше, чем у предыдущего порогового значения. Затем, в случае изменения содержания пустот на -5% объема или менее или более чем на -10% объема в течение 4 часов, расход дутья, продуваемого через фурму, уменьшают, в то время как расход кокса не изменяют. В случае изменения содержания пустот на -10% объема или менее в течение 4 часов, расход кокса снижают при неизменном расходе дутья. Следовательно, даже в том случае, когда происходит изменение среднечасового значения содержания пустот на -10% объема в течение 4 часов, что может привести к значительному ухудшению газопроницаемости печи, можно предотвратить значительную потерю баланса давления в печи. Изменение содержания пустот на -10% объема в течение 4 часов является еще одним примером заданного второго порогового значения для изменения в течение определенного промежутка времени. Хотя в примере, описанном выше, был приведен пример, в котором расход дутья, продуваемого через фурму, уменьшают, в то время как расход кокса увеличивают для решения проблемы снижения газопроницаемости, настоящее изобретение не ограничено приведенным выше примером, и проблема может быть решена только за счет уменьшения расхода дутья или только за счет увеличения расхода кокса.

В примере, при котором расход дутья, продуваемого через фурму, уменьшают, через 4 часа с момента уменьшения расхода дутья, в случае, если имеет место увеличение среднечасового значения содержания пустот по сравнению с этим значением при уменьшении расхода дутья предпочтительно, чтобы расход дутья, продуваемого через фурму, был сброшен до значения, предшествующего его уменьшению. Предпочтительно, чтобы расход дутья был сброшен до исходного значения, например, путем увеличения расхода дутья, продуваемого через фурму, на 5% в случае, когда расход дутья, продуваемого через фурму, был уменьшен на 5%, а также увеличения расхода дутья, продуваемого через фурму, на 10% при уменьшении расхода дутья, продуваемого через фурму, на 10% (уменьшение на 5% производилось дважды).

По прошествии 4 часов после уменьшения расхода дутья, продуваемого через фурму, газовый поток в печи стабилизируется. Таким образом, по прошествии 4 часов с момента, когда расход дутья, продуваемого через фурму, был уменьшен, в случае, когда не происходит снижения среднечасового значения содержания пустот, а происходит увеличение среднего значения содержания пустот, желательно, чтобы расход дутья, продуваемого через фурму, был сброшен до значения, которое было до его уменьшения. Путем сброса расхода дутья, продуваемого через фурму, до исходного значения по прошествии 4 часов с момента уменьшения расхода дутья можно сбросить расход дутья, продуваемого через фурму, до исходного значения, при этом баланс давления в печи существенно не теряется.

Аналогичным образом, поскольку поток газа в печи стабилизируется по прошествии 4 часов с момента увеличения расхода кокса, расход кокса может быть сброшен до значения, предшествующего его увеличению, по прошествии 4 часов с момента увеличения расхода кокса в случае, когда не происходит снижения среднечасового значения содержания пустот по сравнению с таковым при увеличении расхода кокса, а имеет место увеличение среднего значения среднечасовых величин содержания пустот. Путем сброса расхода кокса до исходного значения по прошествии 4 часов с момента, когда расход кокса был увеличен, можно сбросить расход кокса до исходного значения, не нарушая существенно баланс давления в печи.

Как указано выше, в качестве примеров показателя, полученного из гранулометрического состава, был описан пример использования содержания коксового порошка в качестве показателя и пример использования содержания пустот в качестве показателя. В обоих случаях изменение значения показателя в течение определенного периода времени определяется как значение, рассчитанное путем вычитания значения показателя на определенный период времени до настоящего момента из значения показателя в этот момент времени. Случай увеличения содержания коксового порошка не является предпочтительным для доменной печи, когда в качестве показателя используют содержание коксового порошка, и случай уменьшения содержания пустот не является предпочтительным для эксплуатации доменной печи, когда в качестве показателя используют содержание пустот. Следовательно, в случае, когда в качестве показателя используют содержание коксового порошка, предпочтительно, чтобы первое или второе пороговое значение были положительными, а расход дутья или расход кокса при изменении содержания коксового порошка устанавливали равным или превышающим пороговое значение. С другой стороны, в случае, когда в качестве показателя используют содержание пустот, предпочтительно, чтобы первое или второе пороговое значение были отрицательными, а расход дутья или расход кокса при изменении содержания пустот устанавливали равным или меньше порогового значения.

Пример 1

Будет описан пример 1, в котором реализован способ эксплуатации доменной печи в соответствии с настоящим вариантом осуществления. В способе эксплуатации доменной печи в примере 1 в качестве показателя, полученного из гранулометрического состава, использовали содержание коксового порошка. В то время как кокс, просеянный с помощью сита с размером ячейки 35 мм, транспортировали на коксовый склад доменной печи с помощью конвейера, измеряли порошковую фракцию транспортируемого кокса в режиме онлайн с помощью прибора 10 для измерения гранулометрического состава. Кокс загружали в доменную печь из коксового склада со скоростью 4 загрузки/час. Рассчитывали среднее значение содержания коксового порошка, измеренное в каждой из загрузок, и определяли содержание коксового порошка как среднее значение рассчитанных средних значений содержания коксового порошка по четырем загрузкам. На основе этой содержания коксового порошка регулировали расход дутья, продуваемого через фурму, и расход кокса.

Что касается регулирования расхода дутья, продуваемого через фурму, то расход дутья, продуваемого через фурму, уменьшали на 5% в случае увеличения содержания коксового порошка на 0,5% массы в течение 4 часов, и расход дутья, продуваемого через фурму, дополнительно уменьшали на 5% в случае, если имело место дополнительное увеличение содержания коксового порошка на 0,5% массы или более в течение 2 часов. Что касается регулирования расхода кокса, то в случае, если имело место увеличение содержания коксового порошка на 1,0% массы или более в течение 4 часов, расход кокса увеличивали до 380 кг/т-чугуна, когда расход кокса составлял 360 кг/т чугуна или менее, и расход кокса увеличивали до 400 кг/т чугуна, когда расход кокса составлял более 360 кг/т чугуна или менее 400 кг/т чугуна. Когда расход кокса составлял 400 кг/т чугуна или более, расход кокса больше не увеличивали.

В примере, при котором расход дутья, продуваемого через фурму, уменьшали, через 4 часа с момента уменьшения расхода дутья, в случае, если имело место снижение содержания коксового порошка по сравнению с этим значением при уменьшении расхода дутья, расход дутья, продуваемого через фурму, был сброшен до значения, предшествующего его уменьшению. Более того, по прошествии 4 часов с момента увеличения расхода кокса, в случае, когда имело место снижение содержания коксового порошка по сравнению с таковым при увеличении расхода кокса, расход кокса был сброшен до значения, которое имело место до его увеличения.

На фиг. 5 приведен график, иллюстрирующий один пример изменения содержания коксового порошка. На фиг. 5 по горизонтальной оси представлено время (в днях), а по вертикальной оси представлена содержание коксового порошка, причем порошок имеет диаметр частиц 5 мм или менее (% массы). На фиг. 5 символ  обозначает случай, когда расход дутья, продуваемого через фурму, был уменьшен на 5%, а символ

обозначает случай, когда расход дутья, продуваемого через фурму, был уменьшен на 5%, а символ  обозначает случай, когда расход кокса был увеличен. С другой стороны, символ Δ обозначает случай, когда расход дутья или расход кокса были сброшены до значения, предшествующего его изменению.

обозначает случай, когда расход кокса был увеличен. С другой стороны, символ Δ обозначает случай, когда расход дутья или расход кокса были сброшены до значения, предшествующего его изменению.

На фиг. 6(a) приведен график, иллюстрирующий один пример изменения содержания коксового порошка, на фиг. 6(b) приведен график, иллюстрирующий один пример изменения расхода дутья, продуваемого через фурму, и на фиг. 6(c) приведен график, иллюстрирующий один пример изменения перепада давления в верхней части доменной печи. На фиг. 6 по горизонтальной оси представлено время (ч), по вертикальной оси на фиг. 6(а) представлено содержание коксового порошка, причем порошок имеет диаметр частиц 5 мм или менее (% массы), по вертикальной оси на фиг. 6(b) представлен расход дутья (н.м3/мин), а по вертикальной оси на фиг. 6(c) представлен перепад давления в верхней части (кПа). Здесь термин "перепад давления в верхней части" означает разницу (кПа) между давлением в верхней части печи и давлением, измеренным с помощью манометра, расположенного примерно на 10 м ниже уровня загрузки печи.

Как показано на фиг. 6(а), поскольку было обнаружено, что содержание коксового порошка, измеренное с помощью устройства 10 для измерения гранулометрического состава, начало увеличиваться со времени 6,0 ч, а со времени 8,5 ч произошло увеличение среднечасовой величины фракции порошка на 0,5% за 4 часа, расход дутья уменьшили на 5% ( на фиг. 6(а)). Хотя предполагается, что имеет место увеличение перепада давления в верхней части из-за ухудшения газопроницаемости печи в случае увеличения среднечасового значения содержания коксового порошка с диаметром частиц 5 мм или меньше на 0,5% массы в течение 4 часов, в верхней части не было увеличения перепада давления, как показано на фиг. 6(с). Из такого результата выяснилось, что даже в том случае, когда происходит увеличение среднечасового значения содержания коксового порошка на 0,5% массы в течение 4 часов, так как не происходит увеличения перепада давления в верхней части в результате уменьшения расхода дутья на 5%, то можно предотвратить значительную потерю баланса давления в печи.

на фиг. 6(а)). Хотя предполагается, что имеет место увеличение перепада давления в верхней части из-за ухудшения газопроницаемости печи в случае увеличения среднечасового значения содержания коксового порошка с диаметром частиц 5 мм или меньше на 0,5% массы в течение 4 часов, в верхней части не было увеличения перепада давления, как показано на фиг. 6(с). Из такого результата выяснилось, что даже в том случае, когда происходит увеличение среднечасового значения содержания коксового порошка на 0,5% массы в течение 4 часов, так как не происходит увеличения перепада давления в верхней части в результате уменьшения расхода дутья на 5%, то можно предотвратить значительную потерю баланса давления в печи.

Кроме того, по прошествии 4 часов с момента, когда расход дутья, продуваемого через фурму, уменьшили на 5%, так как произошло уменьшение содержания коксового порошка по сравнению с таковым при уменьшении расхода дутья, то расход дутья, продуваемого через фурму, был увеличен на 5%, чтобы вернуться к значению до его изменения (Δ на фиг. 6 (а)). Поскольку расход дутья был уменьшен на 5% для решения проблемы ухудшения газопроницаемости печи из-за увеличения среднечасового значения содержания коксового порошка на 0,5% массы в течение 4 часов, было принято решение, что существовал риск увеличения показателя перепада давления в верхней части в результате увеличения расхода дутья на 5%. Однако, как показано на фиг. 6(с), показатель перепада давления в верхней части не увеличился. Из такого результата было установлено, что, поскольку баланс давления в печи стабилизируется по прошествии 4 часов с момента уменьшения расхода дутья, в случае, когда расход дутья в таком случае сбрасывают, не происходит увеличения показателя перепада давления в верхней части, даже если сбрасывают расход дутья, продуваемого через фурму, тем самым можно предотвратить значительную потерю баланса давления в печи.

Для подтверждения действия способа эксплуатации доменной печи в примере 1 была исследована взаимосвязь между расходом кокса и перепадом давления в верхней части в одной доменной печи в случае, когда контроль расхода дутья и расхода кокса не проводили в течение двух месяцев (сравнительный пример 1) и в случае, когда контроль расхода дутья и расхода кокса проводили в течение двух месяцев (пример 1). На фиг. 7 приведен график, иллюстрирующий взаимосвязь между расходом кокса и перепадом давления в верхней части. На фиг. 7 по горизонтальной оси представлен расход кокса (кг/т чугуна), а по вертикальной оси представлен перепад давления в верхней части (кПа). В период сравнительного примера 1 кокс имел среднюю прочность DI (150/15) 82,8, средний диаметр частиц 42,7 мм и среднюю фракцию порошка 0,6%. В период примера 1 кокс имел среднюю прочность DI (150/15) 82,7, средний диаметр частиц 42,8 мм и среднюю фракцию порошка 0,7%. В соответствии с вышесказанным, средние свойства кокса были практически одинаковыми в период сравнительного примера 1 и в период примера 1.

Как показано на фиг. 7, приблизительная прямая линия графических данных примера 1, которая показывает взаимосвязь между расходом кокса и перепадом давления в верхней части в случае, когда измеряли содержание коксового порошка и осуществляли корректировки расхода дутья и расхода кокса на основе измеренной фракции порошка в соответствии со способом эксплуатации доменной печи в соответствии с примером 1, оказалась ниже приблизительной прямой графических данных сравнительного примера 1, которая показывает результат в случае, когда корректировки расхода дутья и расхода кокса не производили. Из этого результата было установлено, что можно предотвратить увеличение перепада давления в верхней части, используя способ эксплуатации доменной печи примера 1. Поскольку ухудшение газопроницаемости в печи вызывает увеличение перепада давления в верхней части, было установлено, что можно предотвратить ухудшение газопроницаемости в печи, используя способ эксплуатации доменной печи примера 1, и тем самым можно добиться стабилизации эксплуатации доменной печи.

Пример 2

Далее будет описан пример 2, в котором реализован способ эксплуатации доменной печи в соответствии с настоящим вариантом осуществления. В способе эксплуатации доменной печи в примере 2 в качестве показателя, полученного из гранулометрического состава, использовали содержание пустот. В то время как кокс, просеянный с помощью сита с размером ячейки 35 мм, транспортировали на коксовый склад доменной печи с помощью конвейера, в режиме онлайн измеряли гранулометрический состав мелких частиц транспортируемого кокса и гранулометрический состав крупных частиц кокса с использованием способа, описанного в патентной литературе 2, для определения содержания пустот кокса. Кокс загружали в доменную печь из коксового склада со скоростью 4 загрузки/час. Рассчитывали среднее значение содержания пустот, измеренное в каждой из загрузок, и определяли содержание пустот как среднее значение рассчитанных средних значений содержания пустот по четырем загрузкам. С использованием этого содержания пустот регулировали расход дутья, продуваемого через фурму, и расход кокса.

Что касается регулирования расхода дутья, продуваемого через фурму, то расход дутья, продуваемого через фурму, уменьшали на 5% в случае изменения содержания пустот на -5% объема в течение 4 часов, и расход дутья, продуваемого через фурму, дополнительно уменьшали на 5% в случае, если имело место дополнительное изменение содержания пустот на -5% объема или менее в течение 2 часов. Что касается регулирования расхода кокса, то в случае, если имело место изменение среднечасового значения содержания пустот на -10% объема или менее в течение 4 часов, расход кокса увеличивали до 380 кг/т-чугуна, когда расход кокса составлял 360 кг/т чугуна или менее, и расход кокса увеличивали до 400 кг/т чугуна, когда расход кокса составлял более 360 кг/т чугуна или менее 400 кг/т чугуна. Когда расход кокса составлял 400 кг/т чугуна или более, расход кокса больше не увеличивали.

В примере, при котором расход дутья, продуваемого через фурму, уменьшали, через 4 часа с момента уменьшения расхода дутья, в случае, если имело место увеличение содержания пустот по сравнению с этим значением при уменьшении расхода дутья, расход дутья, продуваемого через фурму, был сброшен до значения, предшествующего его уменьшению. Более того, по прошествии 4 часов с момента увеличения расхода кокса, в случае, когда имело место увеличение содержания пустот по сравнению с таковым при увеличении расхода кокса, расход кокса был сброшен до значения, которое имело место до его увеличения.

Для подтверждения действия способа эксплуатации доменной печи в примере 2 была исследована взаимосвязь между расходом кокса и перепадом давления в верхней части в одной доменной печи в случае, когда контроль расхода дутья и расхода кокса не проводили в течение двух месяцев (сравнительный пример 2) и в случае, когда контроль расход дутья и расхода кокса проводили в течение двух месяцев (пример 2).

На фиг. 8 приведен график, иллюстрирующий взаимосвязь между расходом кокса и перепадом давления в верхней части. На фиг. 8 по горизонтальной оси представлен расход кокса (кг/т чугуна), а по вертикальной оси представлен перепад давления в верхней части (кПа). В период сравнительного примера 2 кокс имел среднюю прочность DI (150/15) 83,0, средний диаметр частиц 44,0 мм и среднее содержание пустот 48,3%. В период примера 2 кокс имел среднюю прочность DI (150/15) 82,9, средний диаметр частиц 43,8 мм и среднее содержание пустот 48,2%. В соответствии с вышесказанным, средние свойства кокса были практически одинаковыми в период сравнительного примера 2 и в период примера 2.

Как показано на фиг. 8, приблизительная прямая линия графических данных примера 2, которая показывает взаимосвязь между расходом кокса и перепадом давления в верхней части в случае, когда измеряли содержание пустот и осуществляли корректировки расхода дутья и расхода кокса на основе измеренного содержания пустот в соответствии со способом эксплуатации доменной печи в соответствии с примером 2, оказалась ниже приблизительной прямой графических данных сравнительного примера 2, которая показывает результат в случае, когда корректировки расхода дутья и расхода кокса не производили. Из этого результата было установлено, что можно предотвратить увеличение перепада давления в верхней части, используя способ эксплуатации доменной печи примера 2. Поскольку ухудшение газопроницаемости в печи вызывает увеличение перепада давления в верхней части, было установлено, что можно предотвратить ухудшение газопроницаемости в печи, используя способ эксплуатации доменной печи примера 2, и тем самым можно добиться стабилизации эксплуатации доменной печи.

Список ссылочных позиций

10 устройство для измерения гранулометрического состава

12 устройство получения изображений

14 осветительное устройство

16 вычислительное устройство

20 кокс

22 бункер

24 сито

26 конвейер

30 доменная печь

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО КОЛИЧЕСТВА ЖИДКОСТИ, СПОСОБ И УСТРОЙСТВО ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО КОЛИЧЕСТВА ЖИДКОГО МАТЕРИАЛА И СПОСОБ РАБОТЫ ВЕРТИКАЛЬНОЙ ПЕЧИ | 2022 |

|

RU2825734C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЮСТИТНОГО ПРОДУКТА ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2012 |

|

RU2516428C2 |

| СПОСОБ И УСТРОЙСТВО ОПРЕДЕЛЕНИЯ УРОВНЯ ЖИДКОСТИ, СПОСОБ И УСТРОЙСТВО ОПРЕДЕЛЕНИЯ УРОВНЯ ЖИДКОСТИ ДЛЯ ЖИДКОГО МАТЕРИАЛА И СПОСОБ РАБОТЫ ВЕРТИКАЛЬНОЙ ПЕЧИ | 2022 |

|

RU2815506C1 |

| Способ ведения доменной плавки | 2024 |

|

RU2836969C1 |

| Способ регулирования работы доменной печи | 1983 |

|

SU1199799A1 |

| СПОСОБ ПРОМЫВКИ ДОМЕННОЙ ПЕЧИ | 2014 |

|

RU2547390C1 |

| СПОСОБ ПРОИЗВОДСТВА ЧУГУНА | 2021 |

|

RU2829647C2 |

| СПОСОБ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 1997 |

|

RU2119958C1 |

| СПОСОБ ЗАГРУЗКИ ДОМЕННОЙ ПЕЧИ | 1995 |

|

RU2092564C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 2013 |

|

RU2544972C2 |

Изобретение относится к области металлургии и может быть использовано в процессе проведения плавки в доменной печи посредством продувки воздухом через фурму, расположенную в нижней части доменной печи. В способе последовательно измеряют гранулометрический состав кокса, подаваемого в доменную печь, и регулируют по меньшей мере расход дутья и/или расход кокса в соответствии с показателем, полученным из гранулометрического состава. При этом указанный показатель представляет собой относительное содержание порошка кокса с диаметром частиц 5 мм или менее, содержащихся в коксе, или содержание пустот в коксовом слое. Изобретение позволяет осуществлять плавку в доменной печи и стабилизировать ее в случае, когда имеет место увеличение содержания коксового порошка, загружаемого в печь, в процессе эксплуатации доменной печи. 3 н. и 3 з.п. ф-лы, 8 ил., 2 пр.

1. Способ плавки в доменной печи посредством продувки воздухом через фурму, расположенную в нижней части доменной печи, включающий в себя:

последовательно измеряют гранулометрический состав кокса, подаваемого в доменную печь, и

регулируют расход кокса в соответствии с показателем, полученным из указанного гранулометрического состава,

причем предварительно задают второе пороговое значение для изменения указанного показателя в течение определенного периода времени,

причем в случае, когда второе пороговое значение является положительным, расход кокса увеличивают, если изменение указанного показателя в течение определенного периода времени равно или больше заданного второго порогового значения, и

причем в случае, когда второе пороговое значение является отрицательным, расход кокса увеличивают, если изменение указанного показателя в течение определенного периода времени равно или меньше заданного второго порогового значения.

2. Способ плавки в доменной печи посредством продувки воздухом через фурму, расположенную в нижней части доменной печи, включающий в себя:

последовательно измеряют гранулометрический состав кокса, подаваемого в доменную печь, и

регулируют расход дутья и/или расход кокса в соответствии с показателем, полученным из указанного гранулометрического состава,

при этом предварительно задают первое пороговое значение для изменения указанного показателя в течение определенного промежутка времени и второе пороговое значение, абсолютное значение которого превышает абсолютное значение первого порогового значения,

причем в случае, когда первое пороговое значение и второе пороговое значение являются положительными, расход дутья уменьшают, если изменение указанного показателя в течение определенного промежутка времени равно или больше первого порогового значения и меньше второго порогового значения, и расход кокса увеличивают, если изменение указанного показателя в течение определенного промежутка времени равно или превышает второе пороговое значение, и

причем в случае, когда первое пороговое значение и второе пороговое значение являются отрицательными, расход дутья уменьшают, если изменение указанного показателя в течение определенного промежутка времени равно или меньше первого порогового значения и больше второго порогового значения, и расход кокса увеличивают, если изменение указанного показателя в течение определенного промежутка времени равно или меньше второго порогового значения.

3. Способ по п. 1 или 2, в котором указанный показатель представляет собой относительное содержание порошка кокса с диаметром частиц 5 мм или менее, содержащихся в коксе.

4. Способ по п. 1 или 2, в котором указанный показатель представляет собой содержание пустот в коксовом слое.

5. Способ плавки в доменной печи посредством продувки воздухом через фурму, расположенную в нижней части доменной печи, включающий в себя:

последовательно измеряют гранулометрический состав кокса, подаваемого в доменную печь, и

регулируют расход дутья и/или расход кокса в соответствии с показателем, полученным из указанного гранулометрического состава,

при этом указанный показатель представляет собой относительное содержание порошка кокса с диаметром частиц 5 мм или менее, содержащихся в коксе.

6. Способ по п. 5, в котором регулируют расход дутья,

причем предварительно задают первое пороговое значение для изменения указанного показателя в течение определенного периода времени,

причем в случае, когда первое пороговое значение является положительным, расход дутья снижают, если изменение указанного показателя в течение определенного периода времени равно или больше заданного первого порогового значения, и

причем в случае, когда первое пороговое значение является отрицательным, расход дутья снижают, если изменение указанного показателя в течение определенного периода времени равно или меньше заданного первого порогового значения.

| МЕТАЛЛУРГИЯ ЧУГУНА | |||

| Учебник для вузов | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Под редакцией Ю.С.Юсфина | |||

| М.,ИКЦ АКАДЕМКНИГА, 2004, сс.367-368, с.386, сс.391-392, с.399-405, рис.4.81, сс.406-409 | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

Авторы

Даты

2023-02-21—Публикация

2020-10-19—Подача