ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области коксования в металлургии, в частности к способу и системе для осуществления бездымной загрузки угля в коксовую печь и стабилизации давления в камерах коксования.

УРОВЕНЬ ТЕХНИКИ

В области коксования в металлургии для того, чтобы обеспечить в конце коксования наличие микроположительного давления на нижних днищах камер коксования, давление в газоотводящем трубопроводе коксовой печи должно сохранять определенное положительное значение в большинстве коксовых печей. В ходе всего процесса коксования, от загрузки угля до выталкивания кокса, камера коксования полностью сообщается с газоотводящим трубопроводом через стояк, перекидное колено и клапан гидрозатвора без какого-либо регулирующего устройства. Однако в ходе процесса коксования объем сырого коксового газа, создаваемый в угле в камере коксования продолжает уменьшаться, и давление в камере коксования будет изменяться вместе с изменением цикла коксования. Дым и сырой коксовый газ могут легко выходить из канала для утечки в двери печи на начальном этапе загрузки угля в коксовую печь; и отрицательное давление в камере коксования в конце коксования приводит к утечке через стену печи.

В настоящее время системы регулирования давления в камере коксования, широко используемые в зарубежных странах, включают германскую систему PROven/EnviBAT и итальянскую систему SOPRECO. Практика показала, что эти системы обычно имеют следующие проблемы в практическом применении:

1) нестабильное давление в камерах коксования при коксовании;

2) сложность конструкции и высокая стоимость оборудования;

3) частое техническое обслуживание, сложность в эксплуатации и высокие требования к эксплуатирующему и обслуживающему персоналу;

4) невозможность применения при модернизации и преобразовании коксовых печей, которые запущены в эксплуатацию.

"Способ модификации для осуществления регулирования давления в одной камере коксования действующей коксовой печи" раскрыт в патентной заявке Китая с номером публикации CN106167711A, включающий следующее: 1) направляющий рукав измерительного трубопровода установлен на перекидное колено, трубопровод для измерения давления проходит в перекидное колено через направляющий рукав трубопровода для измерения давления, и его выступающий конец находится в области распыления форсунки для аммиачной воды и исполнительный механизм на рабочем столе газоотводящего трубопровода, при этом конец выхода мощности исполнительного механизма соединен с движущимся стержнем тарелки клапана гидрозатвора; трубопровод для измерения давления и исполнительный механизм соединены с компьютерной системой управления. 2) В соответствии с разными объемами сырого коксового газа, создаваемыми в коксовой печи в разные периоды времени работы, давление в перекидном колене регулируют на трех стадиях: ранняя стадия, средняя стадия и конечная стадия, так что давление в камере коксования всегда поддерживается на микроположительном значении в ходе всего процесса, от загрузки угля до выталкивания кокса. Настоящее изобретение создает возможность осуществления автоматической функции регулирования давления для камеры коксования с одним отверстием. Предлагаемые конструкция и способ простые и легкие в осуществлении, хорошо подходят для преобразования действующей коксовой печи и могут осуществить преобразование печи без ее остановки. Однако, способ только предлагает идею, что "после того, как процесс загрузки угля завершен, создаваемый объем сырого коксового газа стремится к стабильности и входит в среднюю стадию регулирования; на этой стадии давление сырого коксового газа в перекидном колене измеряют посредством трубопровода для измерения давления, данные передаются в компьютерную систему управления, и компьютерная система управления контролирует степень открытия тарелки клапана гидрозатвора через исполнительный механизм, чтобы постоянно поддерживать на днище камеры коксования микроположительное давление", но конкретно не предлагает способ расчета и совместного управления заданным пороговым значением степени открытия тарелки клапана гидрозатвора компьютерной системой управления. Фактически невозможно в полной мере осуществлять контроль стабильности микроположительного давления в камере коксования.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Цель настоящего изобретения заключается в том, чтобы предложить способ и систему для осуществления бездымной загрузки угля в коксовую печь и стабилизации давления в камерах коксования с применением технологического маршрута "контроль давления в газоотводящем трубопроводе + нагнетание аммиачной воды под высоким давлением + автоматическое регулирование давления в камере коксования", чтобы осуществлять контроль стабильности давления в камерах коксования в процессе коксования без изменения конструкции системы стояка.

Для достижения указанной цели настоящее изобретение применяет следующие технические решения.

Способ осуществления бездымной загрузки угля в коксовую печь и стабилизации давления в камерах коксования, причем бездымную загрузку угля в коксовую печь и стабилизацию давления в камерах коксования в процессе коксования осуществляют посредством этого способа при автоматическом управлении выталкиванием кокса и загрузкой угля, и автоматическое регулирование в процессе коксования осуществляют при той предпосылке, что установочное значение давления в газоотводящем трубопроводе является микроположительным, при этом способ включает следующие конкретные этапы.

1) В начале загрузки угля, по сигналу на подготовку к загрузке угля системы координации машины для трамбования коксовой печи и на основании сигнала на открывание подвижного рычага трамбовочной камеры или сигнала на соединение внутреннего направляющего рукава системы координации машины коксовой печи с верхней загрузкой, программируемый логический контроллер/система распределенного управления (PLC/DCS) посылает команду закрыть крышку стояка, клапан, регулирующий давление, между перекидным коленом и газоотводящим трубопроводом открывается на максимум, так что камера коксования полностью сообщается с газоотводящим трубопроводом, и одновременно с этим открывается клапан подачи аммиачной воды под высоким давлением, расположенный на перекидном колене. При загрузке коксовой печи с трамбованием подача аммиачной воды под высоким давлением в отверстие N-1 открывается после пуска донной плиты, на которой лежит уголь, открывается подача аммиачной воды под высоким давлением в N отверстия, когда угольный брикет приближается к двери печи на машинной стороне, подача аммиачной воды под высоким давлением открывается в отверстие N+2 перед приближением к направляющему отверстию для дыма N+2, и при отрицательном давлении, создаваемым нагнетанием аммиачной воды под высоким давлением, дым от загрузки угля вводится в газоотводящий трубопровод, при этом N отверстие является текущей камерой коксования, куда загружают уголь.

2) В конце загрузки угля, по сигналу на закрывание двери печи от системы координации машины коксовой печи, система PLC/DCS посылает команду на переключение подачи аммиачной воды под высоким давлением на подачу аммиачной воды под низким давлением, что вводит клапан, регулирующий давление, между перекидным коленом и газоотводящим трубопроводом в состояние регулирования.

3) Во время коксования давление в перекидном колене регулируется клапаном, регулирующим давление, в реальном времени:

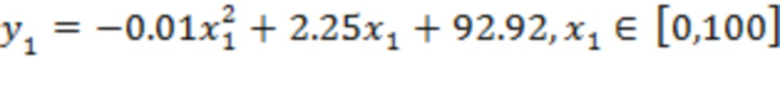

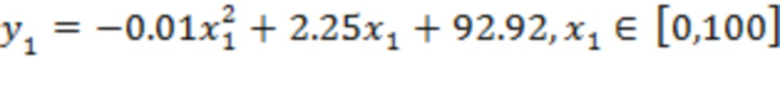

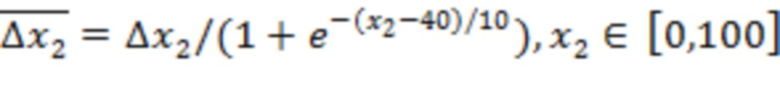

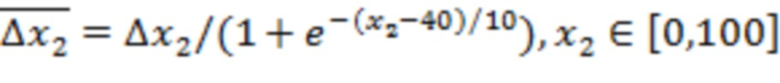

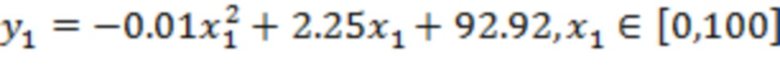

возьмем микроположительное давление на днище камеры коксования в качестве цели и вычислим после фактической калибровки на месте процент времени коксования, отсчитанного с начала загрузки угля, и установочное значение давления в перекидном колене по Формуле (1):

(1)

(1)

где:  – установочное значение давления в перекидном колене, в Па; и

– установочное значение давления в перекидном колене, в Па; и  – процент времени коксования, в %; и

– процент времени коксования, в %; и

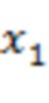

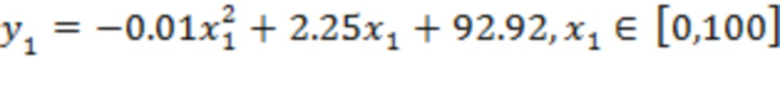

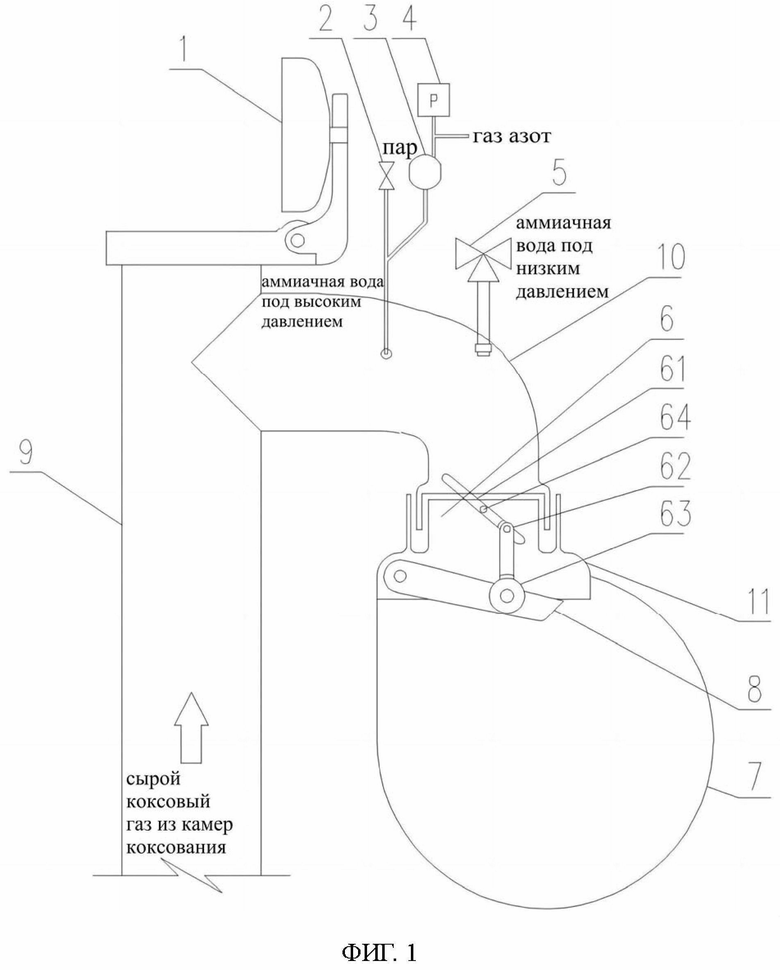

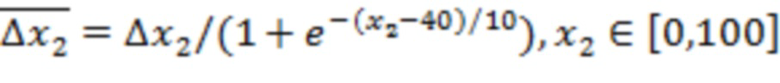

автоматически регулируется алгоритм управления давлением в перекидном колене, и применяется политика управления смещаемой пропорционально-интегрально-производной (PID) в процессе коксования, то есть, компенсируется выходной инкремент PID посредством степени открытия клапана, регулирующего давление, с использованием сигмоидной функции, при этом формула выходного инкремента PID после компенсации следующая:

(2)

(2)

где:  – степень открытия клапана, регулирующего давление, в %; и

– степень открытия клапана, регулирующего давление, в %; и  - выходной инкремент смещенной PID, в %.

- выходной инкремент смещенной PID, в %.

4) Во время выталкивания кокса, по сигналу на приготовление к выталкиванию кокса от системы координации машины коксовой печи и на основании "сигнала движения двери вперед", система PLC/DCS посылает команду закрыть клапан, регулирующий давление, между перекидным коленом и газоотводящим трубопроводом и открыть крышку стояка.

Микроположительное давление составляет 0-100 Па.

Система, применяемая в способе осуществления бездымной загрузки угля коксовой печи и стабилизации давления в камерах коксования включает газоотводящий трубопровод, стояк и перекидное колено. Клапан переключения подачи аммиачной воды под высоким/низким давлением расположен на перекидном колене, и клапан, регулирующий давление, расположен между газоотводящим трубопроводом и перекидным коленом; клапан, регулирующий давление, включает тарелку клапана гидрозатвора, седло клапана гидрозатвора и устройство регулирования давления, причем устройство регулирования давления включает тело клапана, передаточный стержень, катящееся колесо и вращающийся вал; седло клапана гидрозатвора закреплено на газоотводящем трубопроводе для соединения с перекидным коленом в режиме гидрозатвора; вращающийся вал закреплен на седле клапана гидрозатвора, и тело клапана поворачивается вокруг вращающегося вала для осуществления открывания и закрывания тела клапана; передаточный стержень шарнирно соединен с телом клапана посредством круглого пальца, катящееся колесо установлено на конце передаточного стержня и катится по поверхности вместе с действием тарелки клапана гидрозатвора; тарелка клапана гидрозатвора шарнирно соединена с нижней поверхностью седла клапана гидрозатвора и может качаться вверх и вниз.

Также включены пробоотборный трубопровод, клапан продувки паром, конденсирующий сосуд и датчик перепада давления. Пробоотборный трубопровод расположен на перекидном колене; и пробоотборный трубопровод включает пробоотборное ответвление I и пробоотборное ответвление II, причем пробоотборное ответвление I соединено с клапаном продувки паром, и пробоотборное ответвление II последовательно соединено с конденсирующим сосудом и датчиком перепада давления, и пробоотборное ответвление II соединено с трубопроводом подачи газа азота между конденсирующим сосудом и датчиком перепада давления.

Пробоотборное ответвление I и пробоотборное ответвление II расположены вертикально, и соединительный трубопровод между пробоотборным ответвлением I и пробоотборным ответвлением II расположен наклонно для изоляции газа азота и пара.

Верхний конец стояка шарнирно соединен с крышкой стояка.

По сравнению с известным уровнем техники настоящее изобретение имеет следующие преимущества.

1. Применяемое устройство регулирования давления, связанное с тарелкой клапана гидрозатвора, подобно дроссельному затвору, имеет равные процентные характеристики и может осуществлять регулирование с высокой точностью. В настоящем изобретении степени открытия клапана гидрозатвора и устройства регулирования давления, связанного с клапаном гидрозатвора, контролируются посредством цилиндра регулирования клапана гидрозатвора, и область циркуляции сырого коксового газа изменяется для осуществления точного контроля давления в перекидном колене и газоотводящем трубопроводе. Таким образом осуществляется стабильный контроль давления в камерах коксования в процессе коксования.

2. В соответствии с изменением давления в перекидном колене, вызванным разными объемами генерации угольного газа на разных стадиях процесса коксования, установочное значение давления в перекидном колене регулируют в разные периоды времени. В процессе коксования, в соответствии с давлением в перекидном колене, давление в камере коксования контролируется посредством регулирования в реальном времени степени открытия устройства регулирования давления, так что днище камеры коксования всегда находится в состоянии микроположительного давления в течение всего цикла коксования, и микроположительное давление в камере коксования достигается в реальном времени при стабильном контроле.

3. Конструкция пробоотборного трубопровода оптимизирована. При использовании газа азота для защиты добавлена продувка паром, чтобы решить проблему блокировки пробоотборного трубопровода.

4. Управление переключением подачи аммиачной воды под высоким/низким давлением применено для предотвращения выхода дыма и сырого коксового газа из канала утечки в двери печи на начальной стадии загрузки угля.

5. Настоящее изобретение подходит для модернизации и преобразования коксовых печей, которые введены в эксплуатацию, и его преимущества заключаются в простоте работы, легкости осуществления и низкой стоимости технического обслуживания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

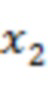

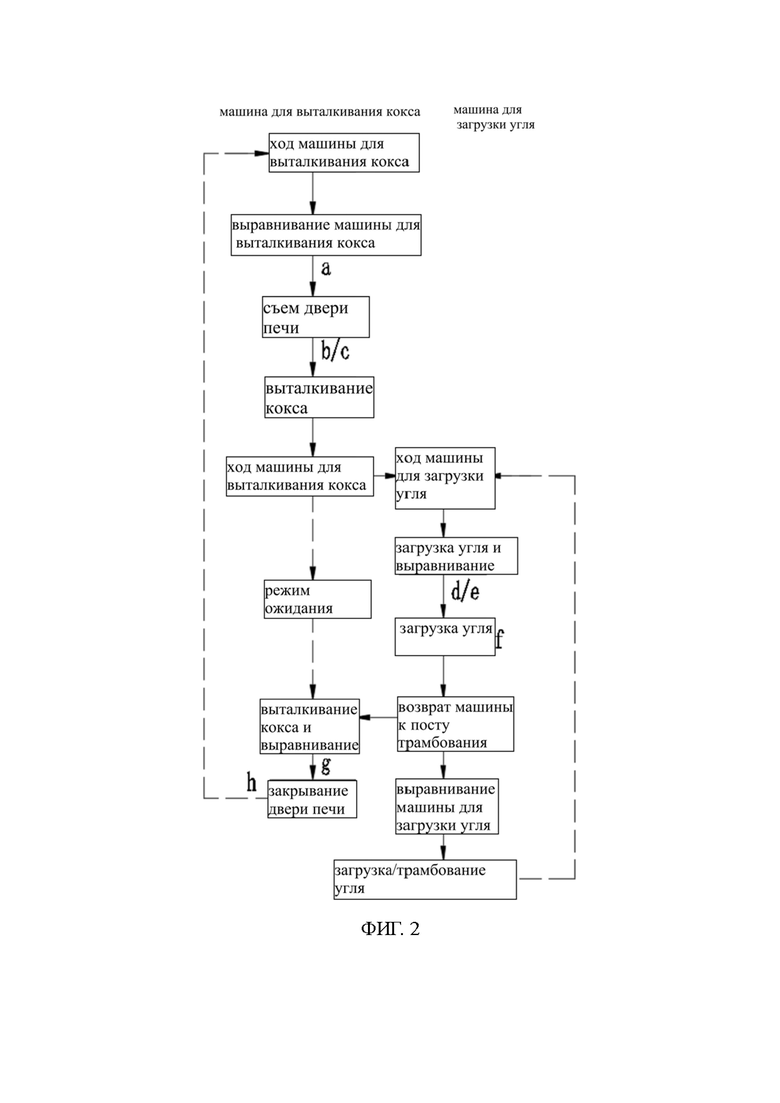

ФИГ. 1 – схема конструкции настоящего изобретения.

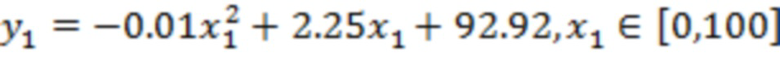

ФИГ. 2 – схема последовательности операций выталкивания кокса и загрузки угля настоящего изобретения.

Ссылочные номера и к чему они относятся: 1 – крышка стояка; 2 – клапан продувки паром; 3 – конденсирующий сосуд; 4 – датчик перепада давления; 5 – трехходовой клапан высокого/низкого давления подачи аммиачной воды; 6 – устройство регулирования давления; 7 – газоотводящий трубопровод; 8 – тарелка клапана гидрозатвора; 9 – стояк; 10 – перекидное колено; 11 – седло клапана гидрозатвора; 61 – тело клапана; 62 – передаточный стержень; 63 – катящееся колесо; 64 – вращающийся вал.

ПОДРОБНОЕ ОПИСАНИЕ

Ниже подробно описано содержание настоящего изобретения с конкретными вариантами осуществления, но при этом не должно пониматься, что объем настоящего изобретения ограничен следующими примерами. Без нарушения указанного выше технического замысла настоящего изобретения различные замены или модификации, выполненные средним техническим специалистом в данной области техники общеизвестными техническими средствами, должны быть включены в объем настоящего изобретения.

Способ осуществления бездымной загрузки угля коксовой печи и стабилизации давления в камерах коксования, причем бездымная загрузка угля в коксовую печь и стабилизация давления в камерах коксования в процессе коксования осуществляется этим способом посредством автоматического управления выталкиванием кокса и загрузкой угля и автоматического регулирования в процессе коксования при той предпосылке, что установочное значение давления в газоотводящем трубопроводе 7 является микроположительным (микроположительное давление составляет 0-100 Па), и возможность всасывания угольной пыли в систему газоотводящего трубопровода 7 снижена, включает следующие конкретные этапы.

1) В начале загрузки угля, по сигналу на подготовку к загрузке угля системы координации машины для трамбования коксовой печи и на основании сигнала на открывание подвижного рычага трамбовочной камеры или сигнала на соединение внутреннего направляющего рукава системы координации машины коксовой печи с верхней загрузкой, система программируемого логического контроллера/система распределенного управления (PLC/DCS) посылает команду закрыть крышку 1 стояка, клапан, регулирующий давление, между перекидным коленом 10 и газоотводящим трубопроводом 7 открывается на максимум, так что камера коксования полностью сообщается с газоотводящим трубопроводом 7, и одновременно с этим открывается клапан подачи аммиачной воды под высоким давлением, расположенный на перекидном колене 10. При загрузке коксовой печи с трамбованием подача аммиачной воды под высоким давлением в отверстие N-1 открывается после пуска донной плиты, на которой лежит уголь, подача аммиачной воды под высоким давлением в отверстие N открывается, когда угольный брикет приближается к двери печи с машинной стороны, подача аммиачной воды под высоким давлением в отверстие N+2 открывается перед приближением к направляющему отверстию N+2 для дыма, и при отрицательном давлении, создаваемым нагнетанием аммиачной воды под высоким давлением, дым от загрузки угля вводится в газоотводящий трубопровод 7, при этом N отверстием является текущая камера коксования, куда загружают уголь.

2) В конце загрузки угля, по сигналу на закрывание двери печи от системы координации машины коксовой печи, система PLC/DCS посылает команду переключить подачу аммиачной воды под высоким давлением на подачу аммиачной воды под низким давлением, переводя клапан, регулирующий давление, между перекидным коленом 10 и газоотводящим трубопроводом 7 в состояние регулирования.

3) Во время коксования давление в перекидном колене 10 регулируется клапаном, регулирующим давление, в реальном времени:

возьмем микроположительное давление на днище камеры коксования в качестве цели и вычислим после фактической калибровки на месте процент времени коксования, отсчитанного с начала загрузки угля, и установочное значение давления в перекидном колене по Формуле (1):

(1)

(1)

где:  – установочное значение давления в перекидном колене, в Па; и

– установочное значение давления в перекидном колене, в Па; и  – процент времени коксования, в %; и

– процент времени коксования, в %; и

автоматически регулируется алгоритм управления давлением в перекидном колене 10, и применяется политика управления смещаемой пропорционально-интегрально-производной (PID) в процессе коксования, то есть, компенсируется выходной инкремент PID посредством степени открытия клапана, регулирующего давление, с использованием сигмоидной функции, при этом формула выходного инкремента PID после компенсации следующая:

(2)

(2)

где:  – степень открытия клапана, регулирующего давление, в %; и

– степень открытия клапана, регулирующего давление, в %; и  - выходной инкремент смещенной PID, в %.

- выходной инкремент смещенной PID, в %.

4) Во время выталкивания кокса, по сигналу на подготовку к выталкиванию кокса от системы координации машины коксовой печи и на основании "сигнала на движение двери вперед", система PLC/DCS посылает команду закрыть клапан, регулирующий давление, между перекидным коленом 10 и газоотводящим трубопроводом 7 и открыть крышку стояка 1.

Система, применяемая в способе осуществления бездымной загрузки угля коксовой печи и стабилизации давления в камерах коксования, включает газоотводящий трубопровод 7, стояк 9 и перекидное колено 10. Клапан 5 переключения подачи аммиачной воды под высоким/низким давлением расположен на перекидном колене 10, и клапан, регулирующий давление, расположен между газоотводящим трубопроводом 7 и перекидным коленом 10; клапан, регулирующий давление, включает тарелку 8 клапана гидрозатвора, седло 11 клапана гидрозатвора и устройство 6 регулирования давления, при этом устройство 6 регулирования давления включает тело 61 клапана, передаточный стержень 62, катящееся колесо 63 и вращающийся вал 64; седло 11 клапана гидрозатвора закреплено на газоотводящем трубопроводе 7 для соединения с перекидным коленом 10 в режиме гидрозатвора; вращающийся вал 64 закреплен на седле 11 клапана гидрозатвора, и тело 61 клапана поворачивается вокруг вращающегося вала 64 для осуществления открывания и закрывания тела 61 клапана; передаточный стержень 62 шарнирно соединен с телом 61 клапана 61 посредством круглого пальца, катящееся колесо 63 установлено на конце передаточного стержня 62 и катится по поверхности вместе с действием тарелки 8 клапана гидрозатвора; и тарелка 8 клапана гидрозатвора шарнирно соединена с нижней поверхностью седла 11 клапана гидрозатвора и может качаться вверх и вниз. Верхний конец стояка 9 шарнирно соединен с крышкой 1 стояка. В известном уровне техники только седло 11 клапана гидрозатвора и тарелка 8 клапана гидрозатвора расположены между перекидным коленом 10 и газоотводящим трубопроводом 7, и тарелка 8 клапана гидрозатвора выполняет только функцию переключения, но не может выполнять функцию точного регулирования давления. Настоящее изобретение изменяет конструкцию устройства 6 регулирования давления, связанного с тарелкой 8 клапана гидрозатвора, и давление в газоотводящем трубопроводе 7 можно точно контролировать путем регулирования степени открытия устройства 6 регулирования давления.

Также включены пробоотборный трубопровод, клапан 2 продувки паром, конденсирующий сосуд 3 и датчик 4 перепада давления. Пробоотборный трубопровод расположен на перекидном колене 10; и пробоотборный трубопровод включает пробоотборное ответвление I и пробоотборное ответвление II, причем пробоотборное ответвление I соединено с клапаном 2 продувки паром, и пробоотборное ответвление II последовательно соединено с конденсирующим сосудом 3 и датчиком 4 перепада давления, и пробоотборное ответвление II между конденсирующим сосудом 3 и датчиком 4 перепада давления соединено с трубопроводом газа азота.

Пробоотборное ответвление I и пробоотборное ответвление II расположены вертикально, и соединительный трубопровод между пробоотборным ответвлением I и пробоотборным ответвлением II расположен наклонно для изоляции газа азота и пара для предотвращения попадания пара в трубопровод газа азота и трубопровод датчика 4 перепада давления 4. Газ азот подсоединен на датчике 4 перепада давления 4, поступает в перекидное колено 10 через конденсирующий сосуд 3 и заполняет весь пробоотборный трубопровод.

На перекидном колене 10 пробоотборный трубопровод и трубопровод аммиачной воды расположены последовательно в направлении потока сырого коксового газа, и трубопровод аммиачной воды соединен с трехходовым клапаном 5 высокого/низкого давления подачи аммиачной воды.

Настоящее изобретение в основном выполняет следующие функции:

1. Автоматическое управление выталкиванием кокса и загрузкой угля: по сигналам на выталкивание кокса и загрузку угля автоматически выполняются открывание и закрывание крышки 1 стояка, автоматическое переключение высокого и низкого давления подачи аммиачной воды, и открывание и закрывание тарелки 8 клапана гидрозатвора.

2. Автоматическое регулирование процесса коксования: при изменении давления в перекидном колене 10, вызванном разными объемами создаваемого газа на разных стадиях процесса коксования, установочное значение давления в перекидном колене 10 регулируется в разные периоды времени. Путем регулирования степени открытия устройства 6 регулирования давления, связанного с тарелкой 8 клапана гидрозатвора, контролируется давление в камере коксования, чтобы обеспечить состояние микроположительного давления на днище камеры коксования в течение всего цикла коксования.

3. Регулярная автоматическая очистка пробоотборного трубопровода: на основании защиты газом азотом осуществляется продувка паром, чтобы достигнуть стабильности измерения давления в перекидном колене 10. Способ заключается в следующем: защита газом азотом и продувка паром применяются для измерения давления в перекидном колене 10, и защита газом азотом выполняется в реальном времени для предотвращения попадания смолы или угольной пыли в пробоотборный трубопровод, чем обеспечивается чистота точки пересечения пробоотборного трубопровода. Продувка паром запускается регулярно для очистки смолы или угольной пыли, отложившейся или сконденсировавшейся в точке пересечения пробоотборного трубопровода, чем обеспечивается чистота точки пересечения пробоотборного трубопровода.

Автоматическое управление выталкиванием кокса и загрузкой угля показано на ФИГ. 1 и 2. Посредством сообщения с системой координации машины коксовой печи поступают сигналы на выталкивание кокса и загрузку угля, при этом автоматически выполняется открывание и закрывание крышки 1 стояка, автоматическое переключение трехходового клапана высокого/низкого давления подачи аммиачной воды 5 и открывание и закрывание устройства 6 регулирования давления, связанного с тарелкой клапана гидрозатвора. В начале выталкивания кокса, по сигналу на подготовку к выталкиванию кокса от системы координации машины коксовой печи и на основании сигнала о движении двери вперед автоматически закрывается тарелка 8 клапана гидрозатвора, открывается крышка 1 стояка, и сообщение между камерой коксования и газоотводящим трубопроводом 7 полностью прекращается, чтобы обеспечить нормальную операцию выталкивания кокса и избежать потенциальной опасности попадания воздуха в газоотводящий трубопровод 7. В начале загрузки угля, по сигналу на подготовку к загрузке угля от системы координации машины коксовой печи и на основании сигнала на открывание подвижного рычага системы машины для трамбования коксовой печи или сигнала на соединение внутреннего направляющего рукава от системы координации машины коксовой печи с верхней загрузкой, автоматически закрывается крышка 1 стояка, открывается тарелка 8 клапана гидрозатвора, и трехходовой клапан высокого/низкого давления подачи аммиачной воды 5 переключается в состояние высокого давления, так что устанавливается полное сообщение между камерой коксования и газоотводящим трубопроводом 7. При отрицательном давлении, создаваемом нагнетанием аммиачной воды под высоким давлением, дым от загрузки угля вводится в газоотводящий трубопровод 7 и направляется в последующее устройство очистки газа для обработки, которое взаимодействует с машиной загрузки угля "закрытого типа". Делается ссылка на анализ технического принципа осуществления бездымной загрузки угля в коксовую печь с помощью устройства CPS-NG (автор: Кай Ченгю (Cai Chengyou), журнал Fuel & Chemical Processes, № 1, Т. 53, январь 2022 г.), по которому можно осуществлять полностью бездымную загрузку угля. В конце загрузки угля, по сигналу на окончание загрузки угля от системы координации машины коксовой печи и на основании сигнала на закрывание двери печи, открывается клапан 2 продувки паром, чтобы автоматически очистить линию трубопровода для измерения давления, и трехходовой клапан высокого/низкого давления подачи аммиачной воды 5 переключается на состояние низкого давления с задержкой по времени (1-2 минуты для подачи аммиачной воды под высоким давлением), чтобы не допустить выход дыма из двери печи из-за избыточного давления в камере коксования после загрузки угля.

Что касается отрицательного давления, создаваемого нагнетанием аммиачной воды под высоким давлением при автоматическом управлении выталкиванием кокса и загрузкой угля, применяется форсунка высокого давления для аммиачной воды такая же как "форсунка для аммиачной воды для очистки, охлаждения сырого коксового газа и устройства чистки от смолы", раскрытая в патентной публикации CN210855970U. При том же расходе и давлении аммиачной воды под высоким давлением, как и в известных коксовых печах, на перекидном колене 10 может быть создана достаточная сила всасывания в процессе загрузки угля, чтобы осуществлять бездымную загрузку угля из углезагрузочной машины "закрытого типа".

Сообщение с системой координации машины при автоматическом управлении выталкиванием кокса и загрузкой угля, как показано на ФИГ. 2, включает следующие процессы:

a. Система координации машины блокирует и посылает номер текущей печи системе для бездымной загрузки угля в коксовую печь и стабилизации давления в камерах коксования.

b. Система координации машины посылает сигнал на подготовку к выталкиванию кокса системе для бездымной загрузки угля в коксовую печь и стабилизации давления в камерах коксования.

c. Система координации машины получает разрешение начать выталкивание кокса только после получения сигнала о готовности к выталкиванию кокса от системы для бездымной загрузки угля в коксовую печь и стабилизации давления в камерах коксования.

d. Система координации машины посылает сигнал на подготовку к загрузке угля системе для бездымной загрузки угля в коксовую печь и стабилизации давления в камерах коксования.

e. Система координации машины получает разрешение начать загрузку угля только после получения сигнала о готовности к загрузке угля от системы для бездымной загрузки угля в коксовую печь и стабилизации давления в камерах коксования.

f. Система координации машины посылает сигнал хода донной плиты, где лежит уголь, системе для бездымной загрузки угля в коксовую печь и стабилизации давления в камерах коксования (только для коксовой печи с трамбованием).

g. Система координации машины посылает сигнал на окончание загрузки угля системе для бездымной загрузки угля в коксовую печь и стабилизации давления в камерах коксования.

h. Система координации машины выдает номер печи.

Автоматическое регулирование процесса коксования показано на ФИГ. 1. При той предпосылке, что установочное значение давления в газоотводящем трубопроводе 7 является микроположительным (0 - +100 Па), устройство 6 регулирования давления, связанное с тарелкой 8 клапана гидрозатвора, регулируется в реальном времени в соответствии с давлением в перекидном колене 10, измеренным датчиком 4 перепада давления, и давление в камере коксования стабилизируется путем изменения степени открытия устройства 6 регулирования давления, связанного с тарелкой 8 клапана гидрозатвора.

При автоматическом регулировании процесса коксования устройство 6 регулирования давления, связанное с тарелкой 8 клапана гидрозатвора, размещено между перекидным коленом 10 и седлом 11 клапана гидрозатвора, что соответствует характеристикам процесса большого объема создаваемого сырого коксового газа в процессе загрузки угля и небольшого объема создаваемого сырого коксового газа на конечной стадии коксования и соответствует требованиям к диапазону регулирования давления (0-300 Па). Когда тарелка 8 клапана гидрозатвора закрывается, тарелка 8 клапана гидрозатвора приводит в движение катящееся колесо 63 и затем приводит в движение передаточный стержень 62, чтобы осуществить закрывание тела 61 клапана; и когда тарелка 8 клапана гидрозатвора открывается, тело 61 клапана открывается под силой тяжести передаточного стержня 62 и катящегося колеса 63.

Что касается определения установочного значения давления в перекидном колене 10 при автоматическом регулировании процесса коксования, отношение между давлением в перекидном колене 10 и временем коксования может быть определено путем измерения изменения в разности давления между днищем камеры коксования и перекидным коленом 10 в процессе коксования на месте. Возьмем микроположительное давление на днище камеры коксования в качестве цели, после фактической калибровки на месте процент времени коксования, отсчитанного с начала загрузки угля, и установочное значение давления в перекидном колене 10 могут быть вычислены по Формуле (1).

(1)

(1)

где:  – установочное значение давления в перекидном колене, в Па; и

– установочное значение давления в перекидном колене, в Па; и  – процент времени коксования, в %; и

– процент времени коксования, в %; и

автоматически регулируется алгоритм управления давлением в перекидном колене 10, и применяется политика управления смещаемой пропорционально-интегрально-производной (PID) в процессе коксования согласно технологическим характеристикам большого объема угольного газа на начальной стадии и малого объема угольного газа на конечной стадии, то есть, компенсируется выходной инкремент PID посредством степени открытия клапана, регулирующего давление, (степени открытия устройства 6 регулирования давления) с использованием сигмоидной функции, при этом формула выходного инкремента PID после компенсации следующая:

(2)

(2)

где:  – степень открытия клапана, регулирующего давление, в %; и

– степень открытия клапана, регулирующего давление, в %; и  - выходной инкремент смещенной PID, в %.

- выходной инкремент смещенной PID, в %.

Пробоотборный трубопровод автоматически очищается регулярно, как показано на ФИГ. 1, для этого применяется "система для измерения давления сырого коксового газа в перекидном колене коксовой печи", раскрытая в патентной публикации с номером CN208984273U. Газ азот, подсоединенный на датчике перепада давления 4, поступает в перекидное колено 10 через конденсирующий сосуд 3 и заполняет весь пробоотборный трубопровод, чтобы не позволить сырому коксовому газу блокировать пробоотборный трубопровод смолой или угольной пылью. Когда измерение давления в перекидном колене 10 находится в состоянии ожидания во время выталкивания кокса и загрузки угля, клапан 2 продувки паром открывается, и смола или угольная пыль, остающаяся в точке пересечения пробоотборного трубопровода, удаляется паром. Нижний трубопровод конденсирующего сосуда 3 должен иметь достаточный угол наклона для изоляции газа азота и пара, чтобы не позволять пару поступать в трубопровод для газа азота и трубопровод датчика 4 перепада давления и повышать стабильность измерения давления в перекидном колене 10.

В настоящем изобретении устройство регулирования давления, связанное с тарелкой клапана гидрозатвора, применено для осуществления стабилизации давления в камерах коксования в процессе коксования. При этом автоматическое регулирование приводит к тому, что днище камеры коксования находится в состоянии микроположительного давления в течение всего времени коксования. Конструкция пробоотборного трубопровода оптимизирована, добавлена продувка паром при использовании защиты газом азотом, и решена проблема блокировки пробоотборного трубопровода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГУЛИРОВАНИЯ ГИДРАВЛИЧЕСКОГО РЕЖИМА КОКСОВОЙ БАТАРЕИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2388788C2 |

| СПОСОБ БЕЗДЫМНОЙ ЗАГРУЗКИ КОКСОВЫХ ПЕЧЕЙ | 1999 |

|

RU2181745C2 |

| УСТРОЙСТВО ДЛЯ ОТВОДА КОКСОВОГО ГАЗА ИЗ КОКСОВОЙ ПЕЧИ | 2023 |

|

RU2810103C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УМЕНЬШЕНИЯ ВЫБРОСА ГАЗОВ-НАПОЛНИТЕЛЕЙ ПРИ ЗАГРУЗКЕ ПЕЧНЫХ КАМЕР БАТАРЕИ КОКСОВЫХ ПЕЧЕЙ БРИКЕТАМИ ПРЕССОВАННОГО УГЛЯ | 2012 |

|

RU2585791C2 |

| Устройство для отвода газа из коксовой печи | 1988 |

|

SU1581732A1 |

| Устройство для отвода газов при загрузке коксовых печей | 1989 |

|

SU1701722A1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ В КАМЕРАХ КОКСОВАНИЯ В БАТАРЕЕ КОКСОВЫХ ПЕЧЕЙ ПОСРЕДСТВОМ РЕГУЛИРУЕМЫХ ДИАФРАГМ В ВЫПУСКНЫХ ОТВЕРСТИЯХ КОЛЕН СТОЯКОВ, ВЕДУЩИХ В КОЛЛЕКТОР НЕОЧИЩЕННОГО ГАЗА | 2011 |

|

RU2565188C2 |

| Стояк для отвода газов из коксовой печи | 1990 |

|

SU1736987A1 |

| СПОСОБ ОТВОДА ГАЗОВ ИЗ КОКСОВОЙ ПЕЧИ | 1985 |

|

SU1345617A1 |

| Способ бездымной загрузки коксовых печей и устройство для его осуществления | 1959 |

|

SU127234A1 |

Изобретение относится к способу осуществления бездымной загрузки угля коксовой печи и стабилизации давления в камерах коксования, причем бездымная загрузка угля в коксовую печь и стабилизация давления в камерах коксования в процессе коксования осуществляется способом автоматического управления выталкиванием кокса и загрузкой угля и автоматического регулирования в процессе коксования при той предпосылке, что установочное значение давления в газоотводящем трубопроводе является микроположительным. При этом способ включает следующие конкретные этапы: 1) закрывание крышки стояка в начале загрузки угля, открывание клапана, регулирующего давление, между перекидным коленом и газоотводящим трубопроводом на максимум, чтобы обеспечить полное сообщение между камерой коксования и газоотводящим трубопроводом; 2) переключение клапана, регулирующего давление, между перекидным коленом и газоотводящим трубопроводом в состояние регулирования в конце загрузки угля; и 3) регулирование, во время коксования, давления в перекидном колене клапаном, регулирующим давление, в реальном времени: в качестве цели берется микроположительное давление на днищах камер коксования, после фактической калибровки на месте вычисляется процент времени коксования, отсчитываемого от начала загрузки угля, и установочное значение давления в перекидном колене по Формуле (1):  (1), где:

(1), где:  – установочное значение давления в перекидном колене, в Па; и

– установочное значение давления в перекидном колене, в Па; и  – процент времени коксования, в %; и автоматическое регулирование алгоритма управления давлением в перекидном колене, и применение политики управления смещаемой пропорционально-интегрально-производной (PID) в процессе коксования, то есть компенсация выходного инкремента PID посредством степени открытия клапана, регулирующего давление, с использованием сигмоидной функции, при этом формула выходного инкремента PID после компенсации следующая:

– процент времени коксования, в %; и автоматическое регулирование алгоритма управления давлением в перекидном колене, и применение политики управления смещаемой пропорционально-интегрально-производной (PID) в процессе коксования, то есть компенсация выходного инкремента PID посредством степени открытия клапана, регулирующего давление, с использованием сигмоидной функции, при этом формула выходного инкремента PID после компенсации следующая:  (2), где:

(2), где:  – степень открытия клапана, регулирующего давление, в %; и

– степень открытия клапана, регулирующего давление, в %; и  – выходной инкремент смещенной PID, в %. Также изобретение относится к системе. Использование предлагаемого изобретения позволяет осуществлять стабильный контроль давления в камерах коксования в процессе коксования, также решена проблема блокировки пробоотборного трубопровода. 2 н. и 8 з.п. ф-лы, 2 ил.

– выходной инкремент смещенной PID, в %. Также изобретение относится к системе. Использование предлагаемого изобретения позволяет осуществлять стабильный контроль давления в камерах коксования в процессе коксования, также решена проблема блокировки пробоотборного трубопровода. 2 н. и 8 з.п. ф-лы, 2 ил.

1. Способ осуществления бездымной загрузки угля коксовой печи и стабилизации давления в камерах коксования, причем бездымная загрузка угля в коксовую печь и стабилизация давления в камерах коксования в процессе коксования осуществляется способом автоматического управления выталкиванием кокса и загрузкой угля и автоматического регулирования в процессе коксования при той предпосылке, что установочное значение давления в газоотводящем трубопроводе является микроположительным, при этом способ включает следующие конкретные этапы:

1) закрывание крышки стояка в начале загрузки угля, открывание клапана, регулирующего давление, между перекидным коленом и газоотводящим трубопроводом на максимум, чтобы обеспечить полное сообщение между камерой коксования и газоотводящим трубопроводом;

2) переключение клапана, регулирующего давление, между перекидным коленом и газоотводящим трубопроводом в состояние регулирования в конце загрузки угля; и

3) регулирование, во время коксования, давления в перекидном колене клапаном, регулирующим давление, в реальном времени:

в качестве цели берется микроположительное давление на днищах камер коксования, после фактической калибровки на месте вычисляется процент времени коксования, отсчитываемого от начала загрузки угля, и установочное значение давления в перекидном колене по Формуле (1):

(1)

(1)

где:  – установочное значение давления в перекидном колене, в Па; и

– установочное значение давления в перекидном колене, в Па; и  – процент времени коксования, в %; и

– процент времени коксования, в %; и

автоматическое регулирование алгоритма управления давлением в перекидном колене, и применение политики управления смещаемой пропорционально-интегрально-производной (PID) в процессе коксования, то есть, компенсация выходного инкремента PID посредством степени открытия клапана, регулирующего давление, с использованием сигмоидной функции, при этом формула выходного инкремента PID после компенсации следующая:

(2)

(2)

где:  – степень открытия клапана, регулирующего давление, в %; и

– степень открытия клапана, регулирующего давление, в %; и  – выходной инкремент смещенной PID, в %.

– выходной инкремент смещенной PID, в %.

2. Способ осуществления бездымной загрузки угля коксовой печи и стабилизации давления в камерах коксования по п. 1, в котором начало загрузки угля основано на сигнале на открытие подвижного рычага коксовой печи с трамбованием или сигнале на соединение внутреннего направляющего рукава коксовой печи с верхней загрузкой, и окончание загрузки угля основано на сигнале на закрывание двери печи.

3. Способ осуществления бездымной загрузки угля коксовой печи и стабилизации давления в камерах коксования по п. 1, в котором выталкивание кокса основано на "сигнале на движение двери вперед"; при этом клапан, регулирующий давление, между перекидным коленом и газоотводящим трубопроводом закрывается, и крышка стояка открывается.

4. Способ осуществления бездымной загрузки угля коксовой печи и стабилизации давления в камерах коксования по п. 1 или 2, в котором на приведенном выше этапе 1) клапан подачи аммиачной воды под высоким давлением, расположенный на перекидном колене, открывается одновременно с началом загрузки угля; когда происходит загрузка коксовой печи с трамбованием, подача аммиачной воды под высоким давлением в отверстие N-1 открывается после пуска донной плиты, на которой лежит уголь, подача аммиачной воды под высоким давлением в отверстия N открывается, когда угольный брикет приближается к двери печи с машинной стороны, подача аммиачной воды под высоким давлением в отверстие N+2 открывается перед приближением к направляющему отверстию для дыма N+2, и при отрицательном давлении, созданным нагнетанием аммиачной воды под высоким давлением, дым от загрузки угля вводится в газоотводящий трубопровод, причем отверстием N является текущая камера коксования, куда загружают уголь; и

на приведенном выше этапе 2) подача аммиачной воды под высоким давлением переключается на подачу аммиачной воды под низким давлением при окончании загрузки угля.

5. Способ осуществления бездымной загрузки угля коксовой печи и стабилизации давления в камерах коксования по п. 1, в котором способ осуществляется на основании программируемого логического контроллера/системы распределенного управления (PLC/DCS).

6. Способ осуществления бездымной загрузки угля коксовой печи и стабилизации давления в камерах коксования по п. 1, в котором микроположительное давление составляет 0-100 Па.

7. Система, применяемая в способе осуществления бездымной загрузки угля коксовой печи и стабилизации давления в камерах коксования по п. 1, включающая газоотводящий трубопровод, стояк и перекидное колено, в которой клапан переключения высокого/низкого давления подачи аммиачной воды расположен на перекидном колене, и клапан, регулирующий давление, расположен между газоотводящим трубопроводом и перекидным коленом; клапан, регулирующий давление, включает тарелку клапана гидрозатвора, седло клапана гидрозатвора и устройство регулирования давления, причем устройство регулирования давления включает тело клапана, передаточный стержень, катящееся колесо и вращающийся вал; седло клапана гидрозатвора закреплено на газоотводящем трубопроводе для соединения с перекидным коленом в режиме гидрозатвора; вращающийся вал закреплен на седле клапана гидрозатвора, и тело клапана поворачивается вокруг вращающегося вал для осуществления открывания и закрывания тела клапана; передаточный стержень шарнирно соединен с телом клапана посредством круглого пальца, катящееся колесо установлено на конце передаточного стержня и катится по поверхности вместе с действием тарелки клапана гидрозатвора; и тарелка клапана гидрозатвора шарнирно соединена с нижней поверхностью седла клапана гидрозатвора и может качаться вверх и вниз.

8. Система, применяемая в способе осуществления бездымной загрузки угля коксовой печи и стабилизации давления в камерах коксования по п. 7, также включающая пробоотборный трубопровод, клапан продувки паром, конденсирующий сосуд и датчик перепада давления, в которой пробоотборный трубопровод расположен на перекидном колене; и пробоотборный трубопровод включает пробоотборное ответвление I и пробоотборное ответвление II, причем пробоотборное ответвление I соединено с клапаном продувки паром, и пробоотборное ответвление II последовательно соединено с конденсирующим сосудом и датчиком перепада давления, при этом пробоотборное ответвление II между конденсирующим сосудом и датчиком перепада давления соединено с трубопроводом газа азота.

9. Система, применяемая в способе осуществления бездымной загрузки угля коксовой печи и стабилизации давления в камерах коксования по п. 8, в которой пробоотборное ответвление I и пробоотборное ответвление II расположены вертикально, и соединительный трубопровод между пробоотборным ответвлением I и пробоотборным ответвлением II расположен наклонно.

10. Система, применяемая в способе осуществления бездымной загрузки угля коксовой печи и стабилизации давления в камерах коксования по п. 7, в которой верхний конец стояка шарнирно соединен с крышкой стояка.

| УСТРОЙСТВО И СПОСОБ РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ ГАЗА И УПРАВЛЕНИЯ ЭТИМ ДАВЛЕНИЕМ | 2013 |

|

RU2618029C2 |

| Устройство для отвода газа из коксовой печи | 1988 |

|

SU1611919A1 |

| Стояк для отвода газов из коксовой печи | 1990 |

|

SU1736987A1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ В КАМЕРАХ КОКСОВАНИЯ В БАТАРЕЕ КОКСОВЫХ ПЕЧЕЙ ПОСРЕДСТВОМ РЕГУЛИРУЕМЫХ ДИАФРАГМ В ВЫПУСКНЫХ ОТВЕРСТИЯХ КОЛЕН СТОЯКОВ, ВЕДУЩИХ В КОЛЛЕКТОР НЕОЧИЩЕННОГО ГАЗА | 2011 |

|

RU2565188C2 |

| CN 106167711 A, 30.11.2016 | |||

| CN 107858155 A, 30.03.2018 | |||

| CN 106147803 A, 23.11.2016. | |||

Авторы

Даты

2025-05-28—Публикация

2023-11-16—Подача