Основным недостатком известного способа бездымной загрузки коксовых печей является унос угольной пыли в газосборники, что приводит к повышению зольности смолы в декантерах. Применение паровой инжекции вызывает унос угольной пыли в газосборники, из-за чего увеличивается количество фусов, засоряющих клапанные коробки, газосборники, смоляные хранилища и декантеры. очистка которых затрудняется и в результате нарушается нормальная работа коксохимического заводаОписываемый способ бездымной загрузки коксовых печей с двумя газосборниками и с применением паровой инжекции устраняет отмеченные недостатки, улучшает условия труда и снижает содержание золы в смоле. Для этого газосборник коксовой стороны подключают только на период загрузки печей. Загрузку коксовых печей ведут последовательно, сначала с коксовой стороны без планирования через один загрузочный люк, затем с машинной стороны без планирования через один первый загрузочный люк и через 15-20 мин. после первых двух операций ведут загрузку .при планировании среднего участка печи.

Для осушествления способа газосборники коксовой и машинной стороны батареи соединены перекидным газонроводом, а газосборник машинной стороны разобщен с отводным газопроводом.

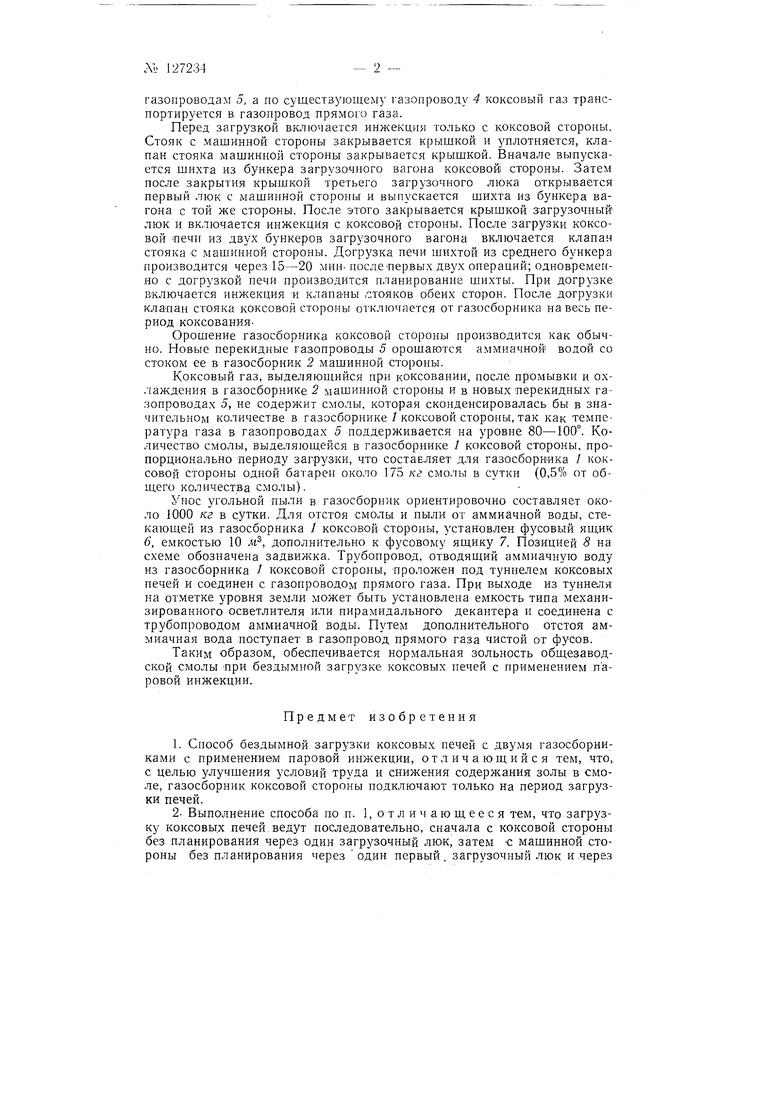

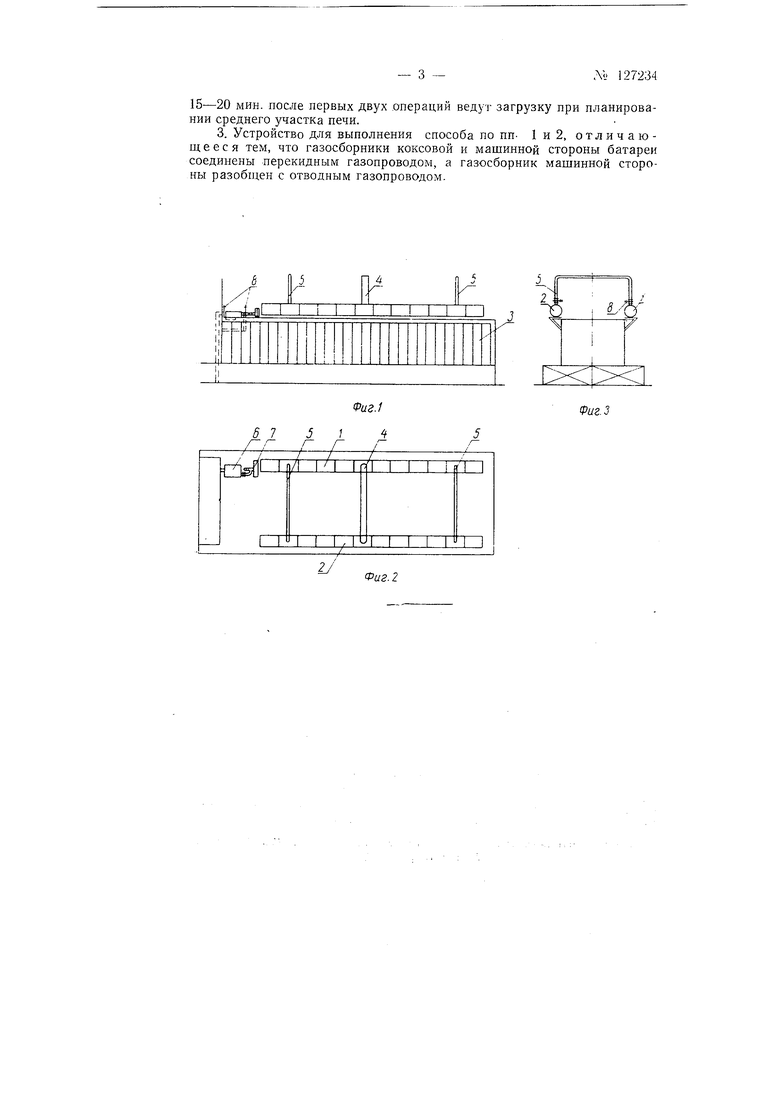

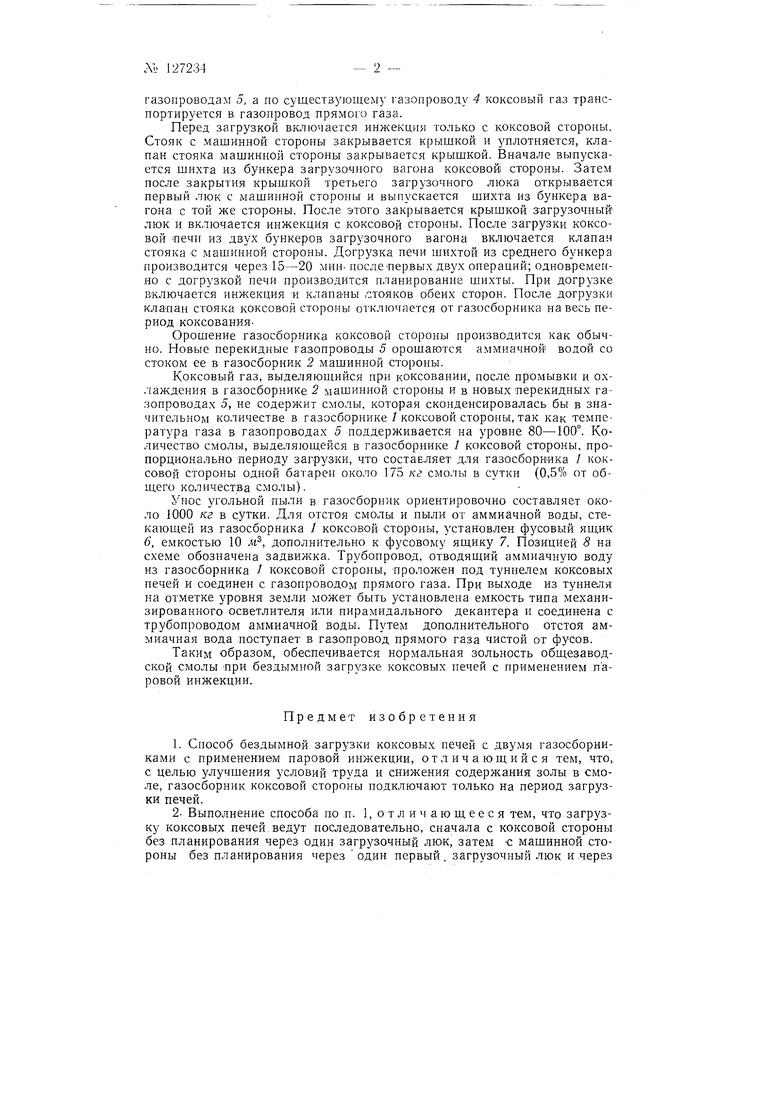

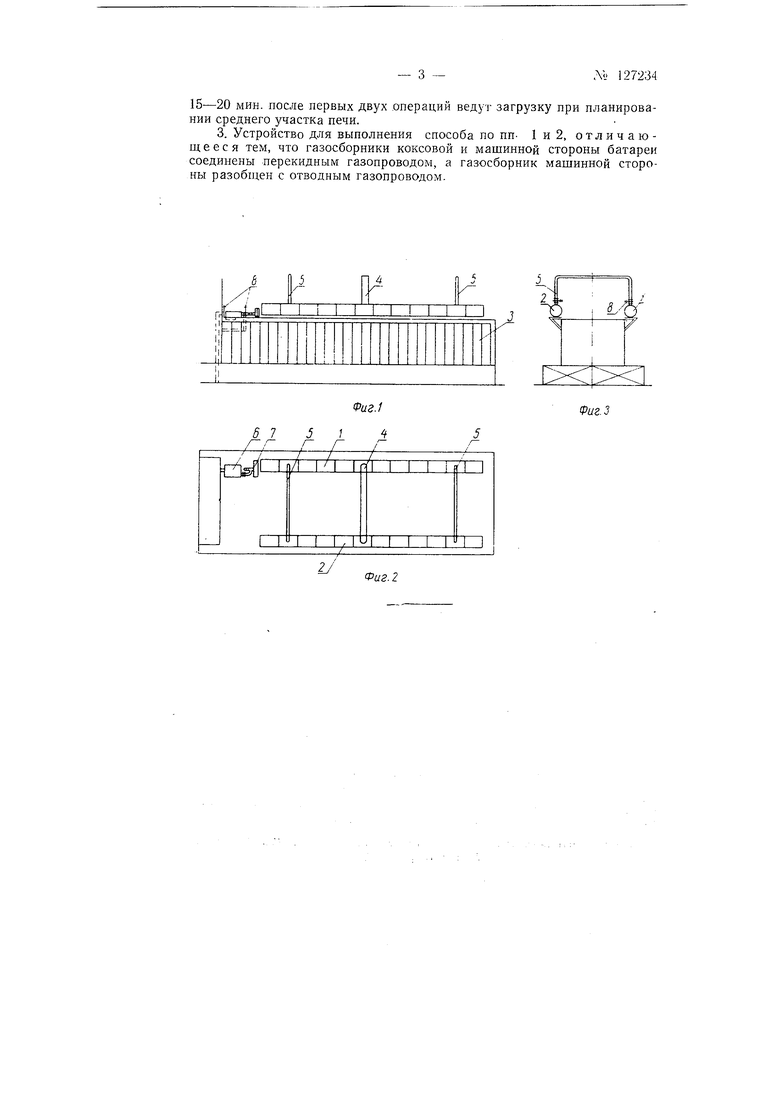

На фиг. 1 изображена схема газосборников коксовой и машинной стороны батареи ПК-49; на фиг. 2 - то же, вид в илане; на фиг. 3 - то же. вид с торца.

Газосборник / КОКСОВОЙ1 стороны и газосборник 2 машинной стороны коксовой батареи 3 соединены существующим перек идным газопроводом 4 и двумя новыми перекидными газопроводами 5, диаметром не менее 800 мм. Бабочка газосборника машинной стороны полностью перекрывается, и весь коксовый газ направляется ио двум перекидным

Л1 127234

газопроводам 5, а по существующему газопроводу 4 коксовый газ транспортируется в газопровод прямого газа.

Перед загрузкой включается инжекция только с коксовой сторопы. Стояк с машинной стороны закрывается крыщкой и уплотняется, клапан стояка мащинной стороны закрывается крышкой. Вначале выпускается шихта из бункера загрузочного вагона коксовой стороны. Затем после закрытия крышкой третьего загрузочного люка открывается первый люк с машинной стороны и выпускается шихта из бункера вагона с той же стороны. После этого закрывается крышкой загрузочный люк и включается инжекция с коксовой стороны. После загрузки коксовой печи из двух бункеров загрузочного вагона включается кланан стояка с машинной стороны. Догрузка печи шихтой из среднего бункера производится через 15-20 мин-после первых двух операций; одновременно с догрузкой печи производится планирование шихты. При догрузке включается инжекция и клапаны .стояков обеих сторон. После догрузки клапан стояка коксовой стороны отключается от газосборника навесь период коксованияОрошение газосборника коксовой стороны производится как обычно. Новые перекидные газопроводы 5 орошаются амл иачной водой со стоком ее в газосборник 2 машинной стороны.

Коксовый газ, выделяюпгийся при коксовании, после промывки и охлалсдения в газосборнике 2 машинной стороны и в новых перекидных газопроводах 5, не содержит смолы, которая сконденсировалась бы в значительном количестве в газосборнике 7 коксовой стороны, так как температура газа в газопроводах 5 поддерживается на уровне 80-100°. Количество смолы, выделяющейся в газосборнике / коксовой стороны, пропорционально периоду загрузки, что составляет для газосборнпка / коксовой стороны одной батареи около 175 кг смолы в сутки (0,5% от общего количества смолы).

Унос угольной пыли в газосборник ориентировочно составляет около 1000 кг в сутки. Для отстоя смолы и пыли от аммиачной воды, стекаюшей из газосборника / коксовой стороны, установлен фусовый ящик 6, емкостью 10 м, дополнительно к фусовому ящику 7. Позицией 8 на схеме обозначена задвил ка. Трубопровод, отводящий аммиачную воду из газосборника / коксовой стороны, проложен под туннелем коксовых печей и соединен с газопроводом прямого газа. При выходе из туннеля на отметке уровня земли может быть установлена емкость тина механизированного осветлителя или пирамидального декантера и соединена с трубопроводом аммиачной воды. Путем дополнительного отстоя аммиачная вода поступает в газопровод прямого газа чистой от фусов.

Таким образом, обеспечивается нормальная зольность общезаводской смолы при бездымной загрузке коксовых печей с применением паровой инжекции.

Предмет изобретения

1. Сиособ бездымной загрузки коксовых печей с двумя газосборниками с применением паровой инжекции, от.тичающийся тем, что, с целью улучшения условий труда и снижения содержания золы в смоле, газосборник коксовой стороны подключают только на период загрузки печей.

2- Выполнение способа но ,п. 1, о т л и ч а ю щ е ее я тем, что загрузку коксовых печей,ведут последовательно, сначала с коксовой стороны без планирования через один загрузочный люк, затем с машинной стороны без планирования через один первый. загрузочный люк и.через

15-20 мин. после первых двух .операций ведут загрузку при планировании среднего участка печи,

3. Устройство для выполнения способа по пи- 1и2, отличающееся тем, что газосборники коксовой и машинной стороны батареи соединены перекидным газопроводом, а газосборник машинной стороны разобп1ен с отводным газопроводом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ бездымной загрузки коксовых печей | 1960 |

|

SU145545A1 |

| СПОСОБ БЕЗДЫМНОЙ ЗАГРУЗКИ КОКСОВЫХ ПЕЧЕЙ | 1999 |

|

RU2181745C2 |

| СПОСОБ БЕЗДЫМНОЙ ЗАГРУЗКИ КОКСОВЫХ ПЕЧЕЙ | 1970 |

|

SU287901A1 |

| СПОСОБ БЕЗДЫМНОЙ ЗАГРУЗКИ КОКСОВЫХ ПЕЧЕЙ 1 ГОРЯЧЕЙ ИЛИ СУХОЙ УГОЛЬНОЙ ШИХТОЙ | 1971 |

|

SU321535A1 |

| СПОСОБ ОТВОДА ГАЗООБРАЗНЫХ ПРОДУКТОВ ПИРОЛИЗА УГЛЯ ИЗ ГОРИЗОНТАЛЬНЫХ КОКСОВЫХ ПЕЧЕЙ | 2009 |

|

RU2423406C2 |

| Способ бездымной загрузки коксовых печей и устройство для его осуществления | 1986 |

|

SU1419138A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ГИДРАВЛИЧЕСКОГО РЕЖИМА КОКСОВОЙ БАТАРЕИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2388788C2 |

| Коксовая батарея | 1981 |

|

SU1013455A1 |

| Способ загрузки коксовых печей термически подготовленной угольной шихты | 1983 |

|

SU1139741A1 |

| Способ загрузки батареи коксовых печей угольной шихтой и устройство для его осуществления | 1974 |

|

SU605417A1 |

Авторы

Даты

1960-01-01—Публикация

1959-01-02—Подача