Изобретение относится к текстильной промышленности и касается конструкции круглоткацкой машины и способов формирования на ней многослойных тканых оболочек.

Круглоткацкая машина, предназначенная для изготовления тканых многослойных оболочек, включающая такие механизмы и устройства как устройство установки формообразующей оправки, на поверхности которой формируют оболочку, расположенное в центре машины, перемещающее оправку в вертикальном направлении по мере наработки оболочки; несколько шпулярников, установленных вокруг центральной зоны машины с множеством паковок с нитями основы, направляемыми к формообразующей оправке радиально в горизонтальной плоскости; устройство зевообразования, содержащее галева, через глазки которых пробраны нити основы, распределенные по окружности кассейными досками и включающее несколько размещенных по периметру центральной зоны машины механизмов зевообразования, имеющих подвижные ножи с установленными на них крючками, управляющими нитями основы, перемещая их в нижний и верхний настилы образуемого ими (нитями основы) кругового зева, изменяемого в соответствии с заданным переплетением ткани; челнок, принудительно перемещаемый по роликам направляющей между верхним и нижним настилами кругового зева и прокладывающий уток в опушку ткани [В.А Гордеев и др. Ткачество, М. изд-во «Легкая индустрия», 1970 с. 361-365].

В ней плотность нитей основы по ширине ткани (по периметру) задает бердо, а функцию устройства для зевообразования выполняет жаккардовая машина.

Недостатком такой конструкции ткацкой машины является проблема с вводом дополнительных нитей основы. Следствием этого является затруднение или невозможность наработки на ней многослойных оболочек конической формы, а также оболочек с ребрами и фланцами.

Еще одним недостатком такой конструкции ткацкой машины является то, что при наработке каркаса все нити основы перемещаются, следствием чего является их повышенное истирание.

Кроме того, наличие в составе ткацкой машины жаккардовых машин приводит к усложнению конструкции ткацкой машины, в частности, из-за потребности в большом объеме карт, программирующих наработку каркаса.

Задачей первого из изобретений является расширение технологических возможностей круглоткацкой машины в части разнообразия форм нарабатываемых на ней тканых оболочек с равномерной плотностью, повышение их прочности и упрощение конструкции круглоткацкой машины.

Задачей второго технического решения является упрощение программного управления процессом наработки тканой оболочки.

Известен способ формирования тканых многослойных оболочек на круглоткацкой машине, заключающийся в наработке их на установленной в центре круглоткацкой машины формообразующей оправке путем переплетения радиально направленных систем нитей основы, пробранных в глазки галев подвязей устройства зевообразования, образующего по рапорту рисунка ткани круговой волновой зев, и нитей утка, прокладываемых челноком между верхним и нижним настилами зева, и в котором плотность по основе задают количеством нитей основы, формирующих опушку ткани. В соответствии с ним плотность нитей основы по ширине ткани (периметру тканой оболочки) задают путем размещения их между рядами бердо. Способ усматривается из [В.А Гордеев и др. Ткачество, М. изд-во «Легкая индустрия», 1970 с. 361-365].

Недостатком способа является проблема с вводом дополнительных нитей основы. Следствием этого является затруднение или невозможность наработки на круглоткацкой машине многослойных оболочек конической формы, а также оболочек с утолщениями.

Задачей третьего изобретения является упрощение способа и расширение его технологических возможностей в части разнообразия форм, нарабатываемых на круглоткацкой машине многослойных оболочек.

Известен способ формирования тканых многослойных оболочек, заключающийся в наработке ее на установленной в центре круглоткацкой машины формообразующей оправке путем переплетения радиально направленных систем нитей основы, пробранных в глазки галев подвязей устройства зевообразования, образующего по рапорту рисунка ткани круговой волновой зев, и нитей утка, прокладываемых челноком между верхним и нижним настилами зева, и в котором плотность по основе задают количеством нитей основы, формирующих опушку ткани [Пат. США №3719210, патентообладатель - фирма «Монсанто Компани»].

В соответствии с ним подача нитей основы в зону формирования тканых многослойных оболочек конической формы, а также оболочек переменной толщины, в том числе с ребрами и фланцами, осуществляется с помощью специальных колец, в отверстия которых пробираются нити основы (каждая нить по отдельности). При этом каждое кольцо имеет свои внутренний и наружный диаметры. Причем в зоне, где необходим ввод нитей основы, внутренние диаметры соответствуют наружным диаметрам опушки ткани.

Недостатком способа является то, что для заправки множества нитей основы (тысячи и десятки тысяч) требуется очень длительное время фактически ручной работы. Следствием этого является существенное увеличение трудоемкости и стоимости формирования тканой оболочки. И эта операция проводится для каждой формируемой тканой оболочки (каркаса).

Общей задачей изобретений является расширение технологических возможностей круглоткацкой машины в части разнообразия форм нарабатываемых на ней тканых оболочек с равномерной плотностью, повышение их прочности, снижение трудоемкости и стоимости изготовления, а также упрощение конструкции круглоткацкой машины, упрощение процесса программного управления наработкой тканых оболочек и упрощение в целом способа формирования тканых оболочек.

Первая из поставленных задач выполняется за счет того, что в круглоткацкой машине, содержащей такие механизмы и устройства, как механизм перемещения формообразующей оправки, установленной в центре машины; шпулярники для размещения по периметру машины катушек с нитями основы и обеспечения непрерывной подачи их к формообразующей оправке; устройство зевообразования, содержащее галева, через глазки которых пробраны нити основы, образующие круговой волновой зев из систем нитей основы, и состоящее из нескольких механизмов зевообразования, имеющих подвижные ножи с установленными на них крючками, управляющими через подвязи нитями основы, перемещая их в верхний и нижний настилы зева; челнок, принудительно движущийся по роликам направляющей между верхним и нижним настилами волнового зева и прокладывающий уток, состоящий из одной или нескольких нитей, в соответствии с первым заявляемым техническим решением глазки галев устройства зевообразования расположены так, что непосредственно обеспечивают распределение нитей основы вокруг формообразующей оправки, а в устройстве зевообразования над каждым подвижным ножом расположен неподвижный нож, на котором установлены крючки резервных нитей основы с возможностью их введения в опущку ткани переустановкой крючков с неподвижного ножа на подвижный и выведения по программе (программного выведения) из опушки ткани в резерв путем переустановки крючков с подвижного ножа на неподвижный.

То, что при задании количества формирующих опушку ткани нитей основы их пробирают непосредственно, и только, через глазки галев устройства зевообразования достаточно просто обеспечивает требуемое их распределение вокруг формообразующей оправки и, как следствие, равномерную плотность тканых оболочек, в том числе конической, цилиндрически-конической формы (т.е. когда в процессе наработки тканой оболочки изменяется ее диаметр). Следствием того, что в устройстве зевобразования над каждым подвижным ножом расположен неподвижный нож, на котором установлены крючки резервных нитей основы с возможностью их введения в опушку ткани переустановкой крючков с неподвижного ножа на подвижный и выведения по программе (программного выведения) из опушки ткани в резерв путем переустановки крючков с подвижного ножа на неподвижный, является то, что при формировании опушки ткани перемещаются только те нити основы, которые в этом задействованы (предусмотрены программой наработки), а другие (резервные) не перемещаются, что позволяет исключить их истирание. Кроме того, такое исполнение устройства зевообразования проще, чем конструкция жаккардовой машины.

В новой совокупности существенных признаков у объекта первого изобретения появляется новое свойство: обеспечение возможности наработки на круглоткацкой машине оболочек с равномерной плотностью, в том числе с изменяемой геометрией, при низкой истираемости нитей основы и применении более простого, чем жаккардовая машина, устройства зевообразования.

Благодаря новому свойству решается первая поставленная задача, а именно: расширяются технологические возможности круглоткацкой машины в части разнообразия форм, нарабатываемых на ней оболочек с равномерной плотностью, повышается их прочность и упрощается конструкция машины.

Вторая из поставленных задач выполняется за счет того, что в круглоткацкой машине, содержащей такие узлы и механизмы как устройство установки формообразующей оправки, на поверхности которой формируют оболочку, расположенное в центре машины, перемещающее оправку в вертикальном направлении по мере наработки оболочки; несколько шпулярников, установленных вокруг центральной зоны машины с множеством паковок с нитями основы, направляемыми к формообразующей оправке радиально в горизонтальной плоскости; устройство зевообразования содержащее галева, через глазки которых пробраны нити основы, распределенные по окружности кассейными досками и включающее несколько размещенных по периметру центральной зоны машины механизмов зевообразования, имеющих подвижные ножи с установленными на них крючками, управляющими нитями основы, перемещая их в нижний и верхний настилы образуемого ими (нитями основы) кругового зева, изменяемого в соответствии с заданным переплетением ткани; челнок, принудительно перемещаемый по роликам направляющей между верхним и нижним настилами кругового зева и прокладывающий уток в опушку ткани, в соответствии со вторым заявляемым техническим решением подвижные ножи устройства зевообразования оснащены сервоприводами, перемещающими ножи в верхнее и нижнее положение, создавая тем самым изменяемый круговой зев синхронно с движущимся челноком, последовательно от одного механизма к другому; при этом управление сервоприводами осуществляют по заданной контроллером каждого механизма зевообразования программе; причем устройство зевообразования выполнено с возможностью задания компьютером программы управления сервоприводами одновременно для всех контроллеров механизмов зевообразования для создания кругового зева.

То, что в круглоткацкой машине подвижные ножи устройства зевообразования оснащены сервоприводами, перемещающими ножи в верхнее и нижнее положение, создавая тем самым изменяемый круговой зев синхронно с движущимся челноком, последовательно от одного механизма к другому; при этом управление сервоприводами осуществляют по заданной контроллером каждого механизма зевообразования программе, позволяет обеспечить более простое (компьютерное) программное управление образованием каждого из зевов кругового зева, чем управление с помощью жаккардовых машин, на картах которых насекается программа наработки тканой оболочки.

В новой совокупности существенных признаков у объекта изобретения возникает новое свойство: способность исключить необходимость применения при наработке тканых оболочек жаккардовых машин, оснащенных специальными картами, усложняющими процесс программного управления.

Благодаря новому свойству решается вторая из поставленных задач, а именно: упрощается процесс программного управления наработкой тканой многослойной оболочки.

Третья из поставленных задач выполняется за счет того, что в способе формирования тканых многослойных оболочек, заключающемся в наработке ее на установленной в центре круглоткацкой машины формообразующей оправке путем переплетения радиально направленных систем нитей основы, пробранных в глазки галев подвязей устройства зевообразования, образующего по рапорту рисунка ткани круговой зев, и нитей утка, прокладываемых челноком между верхним и нижним настилами зева, и в котором плотность по основе задают количеством нитей основы, формирующих опушку ткани, в соответствии с третьим заявляемым техническим решением нити основы пробирают и распределяют в зеве непосредственно через глазки галев устройства зевообразования.

То, что при задании количества формирующих опушку ткани нитей основы их пробирают и распределяют в зеве непосредственно через глазки галев устройства зевообразования достаточно просто обеспечивает требуемое их распределение вокруг формообразующей оправки и, как следствие, равномерную плотность тканых оболочек, в том числе конической, цилиндрически-конической формы (т.е. когда в процессе наработки тканой оболочки изменяется ее диаметр).

В новой совокупности существенных признаков у объекта третьего изобретения появляется новое свойство: способность достаточно просто обеспечить возможность наработки на круглоткацкой машине оболочек с равномерной плотностью, в том числе с изменяемой геометрией.

Благодаря новому свойству решается третья поставленная задача, а именно: расширяются технологические возможности способа в части разнообразия форм, нарабатываемых на круглоткацкой машине многослойных оболочек при одновременном его упрощении.

Четвертая из поставленных задач выполняется за счет того, что в способе формирования тканых многослойных оболочек, заключающемся в наработке ее на установленной в центре круглоткацкой машины формообразующей оправке путем переплетения радиально направленных систем нитей основы, пробранных в глазки галев подвязей устройства зевообразования, образующего по рапорту рисунка ткани круговой зев, и нитей утка, прокладываемых челноком между верхним и нижним настилами зева, и в котором плотность по основе задают количеством нитей основы, формирующих опушку ткани, в соответствии с четвертым заявляемым техническим решением концы нитей основы распределяют и закрепляют в зубьях заправочных гребенок, которые устанавливают на торце формообразующей оправки по ее периметру и с которых начинают заработок ткани; при этом ввод нитей основы в опушку ткани при увеличении ее периметра осуществляют по заданной программе непосредственно с гребенок, а по окончании наработки оболочки нити основы на заданном расстоянии от опушки закрепляют в гребенках второго комплекта.

То, что концы нитей основы распределяют и закрепляют в зубьях заправочных гребенок, которые устанавливают на торце формообразующей оправки по ее периметру и с которых начинают заработок ткани, позволяет существенно упростить распределение по периметру формообразующей оправки тех нитей основы, которые предназначены для дополнительного их ввода в опушку ткани, в сравнении с заправкой нитей через отверстия специальных колец.

То, что при этом ввод нитей основы осуществляют по заданной программе непосредственно с гребенок в опушку ткани, позволяет существенно упростить эту процедуру в сравнении с вводом нитей основы специальными кольцами, которые необходимо где-то разместить в круглоткацкой машине, а затем в нужный момент опустить к опушке ткани нарабатываемой тканой оболочки.

В новой совокупности существенных признаков у объекта четвертого технического решения появляется новое свойство: способность существенно упростить ввод нитей основы в опушку тканых оболочек конической формы, а также оболочек переменной толщины, в том числе оболочек с ребрами жесткости или фланцами.

Благодаря новому свойству решается четвертая поставленная задача, а именно: существенно снижается трудоемкость и стоимость формирования тканых многослойных оболочек конической формы, а также оболочек переменной толщины, в том числе оболочек с ребрами жесткости или фланцами.

В совокупности четыре рассмотренных выше технических решения обеспечивают выполнение общей задачи, а именно: обеспечивается расширение технологических возможностей круглоткацкой машины в части разнообразия форм нарабатываемых на ней тканых оболочек с равномерной плотностью, повышение их прочности, снижение трудоемкости и стоимости их изготовления, а также упрощение конструкции круглоткацкой машины и упрощение процесса программного управления наработкой тканых оболочек.

Заявляемые изобретения взаимосвязаны на столько, что образуют единый изобретательский замысел, а именно: изобретена круглоткацкая машина с рядом механизмов нового конструктивного исполнения, а также изобретены новые способы наработки на круглоткацкой машине многослойных оболочек; при этом каждое из изобретений направлено на решение своей частной задачи, но при этом задачи в какой-то степени пересекаются, а самое главное - подчинены решению общей задачи. Это свидетельствует о соблюдении единства изобретения.

Круглоткацкая машина включает такие механизмы и устройства как механизм перемещения формообразующей оправки, установленной в центре машины; шпулярники для размещения по периметру машины катушек с нитями основы и обеспечения непрерывной подачи их к формообразующей оправке; устройство зевообразования, содержащее галева, через глазки которых пробраны нити основы, образующие круговой волновой зев из систем нитей основы, и состоящее из нескольких механизмов зевообразования,. имеющих подвижные ножи с установленными на них крючками, управляющими через подвязи нитями основы, перемещая их в верхний и нижний настилы зева; челнок, принудительно движущийся по роликам направляющей между верхним и нижним настилами волнового зева и прокладывающий уток, состоящий из одной или нескольких нитей.

При этом в ней глазки галев устройства зевообразования расположены так, что непосредственно обеспечивают распределение нитей основы вокруг формообразующей оправки, а в устройстве зевообразования над каждым подвижным ножом расположен неподвижный нож, на котором установлены крючки резервных нитей основы с возможностью их введения в опушку ткани переустановкой крючков с неподвижного ножа на подвижный и выведения по программе (программного выведения) из опушки ткани в резерв путем переустановки крючков с подвижного ножа на неподвижный. Кроме того, в ней подвижный и неподвижный ножи устройства зевообразования оснащены сервоприводами, перемещающими ножи в верхнее и нижнее положение, создавая тем самым изменяемый круговой зев синхронно с движущимся челноком, последовательно от одного механизма к другому. При этом управление сервоприводами осуществляется по заданной контроллером каждого механизма зевообразования программе. Причем устройство зевообразования выполнено с возможностью задания компьютером программы управления сервоприводами одновременно для всех контроллеров механизмов зевообразования.

Способ формирования тканых многослойных оболочек заключается в наработке ее на установленной в центре круглоткацкой машины формообразующей оправке путем переплетения радиально направленных систем нитей основы, пробранных в глазки галев подвязей устройства зевообразования, образующего по рапорту рисунка ткани круговой зев, и нитей утка, прокладываемых челноком между верхним и нижним настилами зева, и в котором плотность по основе задают количеством нитей основы, формирующих опушку ткани (назовем этот способ базовым).

В одном из заявляемых способов, в основе которого лежит базовый способ, нити основы пробирают и распределяют в зеве непосредственно через глазки галев устройства зевообразования.

В другом из заявляемых способов, в основе которого лежит базовый способ, концы нитей основы распределяют и закрепляют в зубьях заправочных гребенок, которые устанавливают на торце формообразующей оправки по ее периметру и с которых начинают заработок ткани; при этом ввод нитей основы в опушку ткани при увеличении ее периметра осуществляют по заданной программе непосредственно с гребенок, а по окончании наработки оболочки нити основы на заданном расстоянии от опушки закрепляют в гребенках второго комплекта.

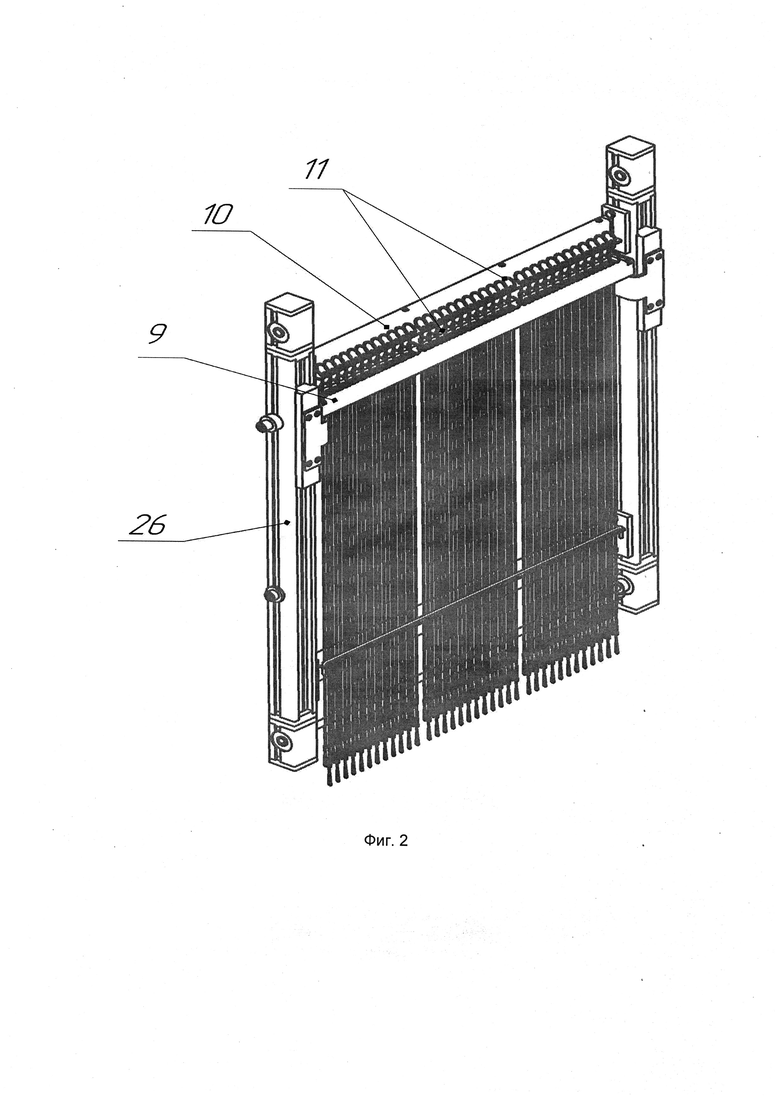

Конструкция устройства поясняется чертежами. На фиг. 1 схематично приведена конструкция круглоткацкой машины. На фиг. 2 схематично приведена конструкция модуля, входящего в механизм зевообразования.

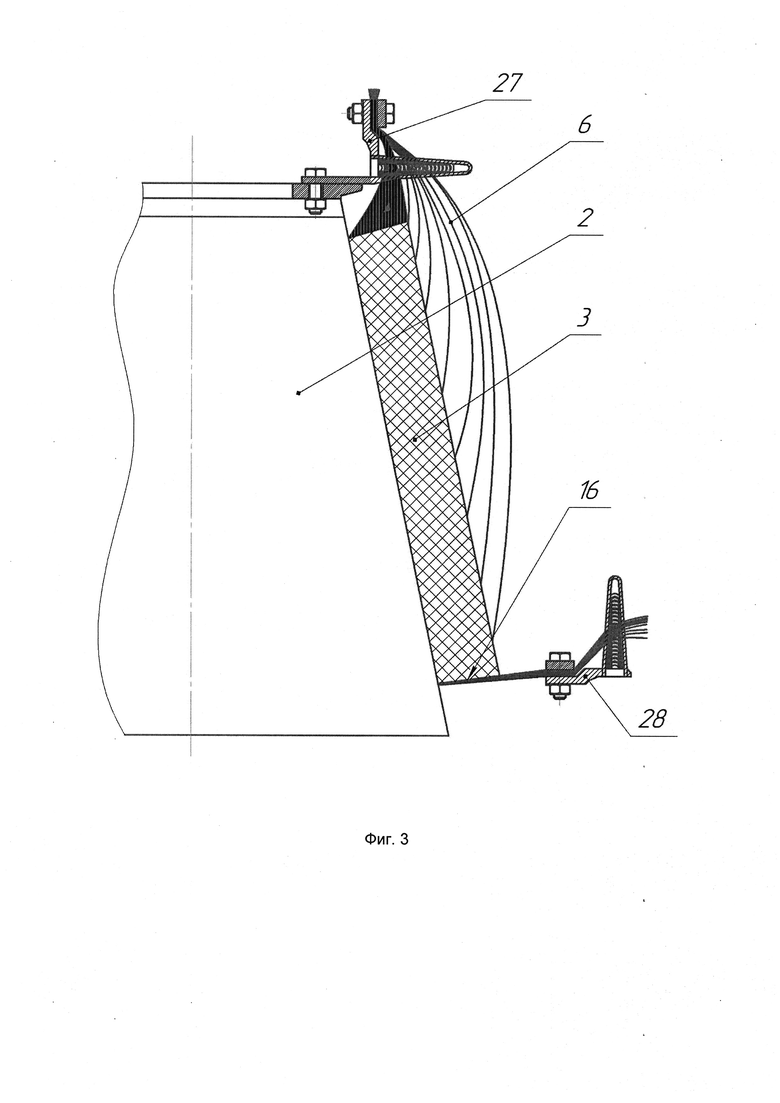

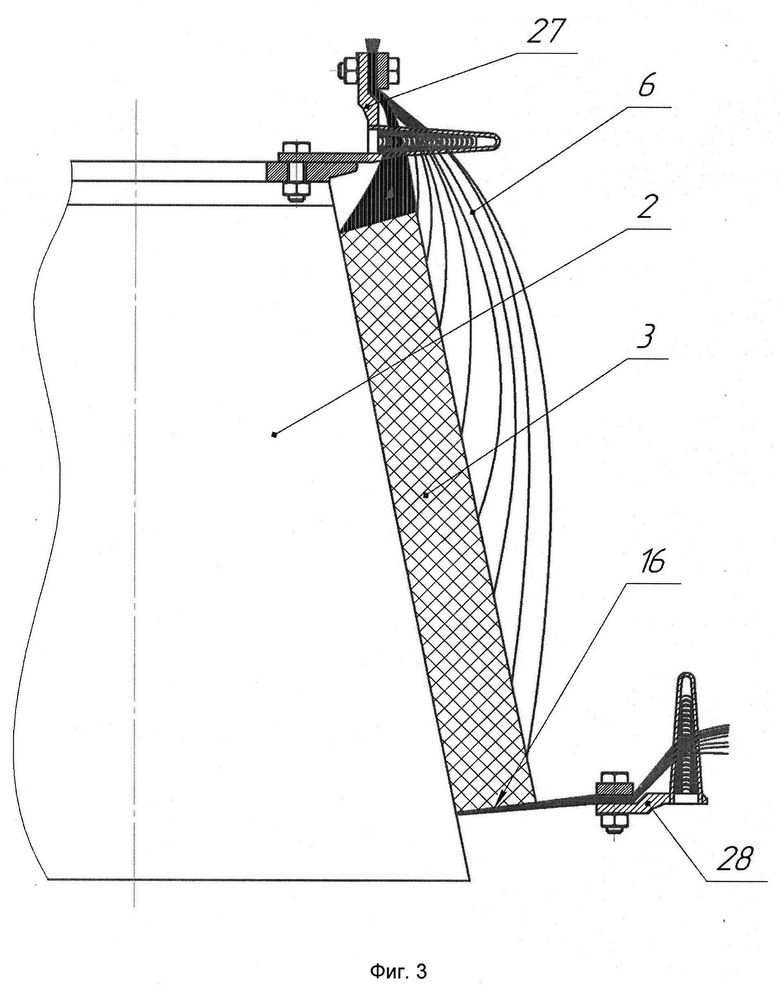

На фиг. 3 схематично изображена тканая многослойная оболочка на формообразующей оправке.

Круглоткацкая машина содержит устройство 1 установки формообразующей оправки 2, на поверхности которой формируют тканую оболочку (каркас) 3. Устройство 1 формообразующей оправки 2 расположено в центре машины. Устройство 1 перемещает оправку 2 в вертикальном направлении по мере наработки оболочки (каркаса) 3.

Кроме того, круглоткацкая машина содержит несколько шпулярников 4, установленных вокруг центральной зоны машины, с множеством паковок 5, с нитями основы 6, направленными к формообразующей оправке 2 радиально в горизонтальной плоскости.

Кроме того, круглоткацкая машина содержит устройство зевообразования, включающее несколько механизмов зевообразования 7, размещенных по периметру центральной зоны машины, образующих из нитей основы 6 круговой зев 8, изменяемый в соответствии с заданным переплетением ткани. Механизмы зевообразования 7 (смотри фиг. 2) имеют подвижные 9 и неподвижные 10 ножи с установленными на них крючками 11, управляющими нитями основы 6, перемещая их в нижний 12 и верхний 13 настилы образуемого ими (нитями основы) кругового зева 8.

Кроме того, круглоткацкая машина содержит челнок 14, принудительно перемещаемый в круговом зеве 8 и прокладывающий уток 15 в опушку ткани 16 (см. фиг. 3).

Устройства и механизмы машины оснащены индивидуальными приводами и контрольными датчиками; при этом приводами управляет компьютер через контроллер по заданной круговой цикловой диаграмме, построенной относительно положения движущегося челнока 14, либо по индивидуальным командам, подаваемым с компьютера или из центральной зоны машины; с помощью же контрольных датчиков осуществляют контроль исполнения круговой цикловой диаграммы, включения и выключения приводов, перемещений и положений исполнительных элементов с отображением информации на мониторе в режиме реального времени.

Челнок 14 оснащен несколькими тормозными фрикционными устройствами (на чертежах не показаны), в которых расположены катушки 17 с нитями утка 15, выполненные с возможностью задания и поддержания величины натяжения нитей утка 15, а также регулирования натяжения, в том числе непосредственно в процессе наработки оболочки (каркаса) 3. На челноке 14 установлены элементы расширения зева (на чертеже не показаны). Элементы расширения зева отклоняют от прямолинейности нити основы 6 нижнего 12 и верхнего 13 настилов или обоих настилов в зоне прокладывания утка 15.

В круглоткацкой машине нити основы 6 проходят последовательно через распределительную доску 18 шпулярника 4, а затем через распределительную доску 19 к зевообразовательному механизму 7.

Нити основы 6 распределяются вокруг формообразующей оправки 2 кассейными досками 20.

Нити основы 6 пробраны в глазки галев 21 и соединены через гибкие связи (аркаты) 22 с крючками 11 (смотри фиг. 2) механизма зевообразования 7. К галевам 21 подвешены грузы 23. При этом кассейные 20 и распределительные 19 доски распределяют галева 21 и, следовательно, нити основы 6 по окружности секторами, между которыми расположены направляющие ролики (на фигурах не показаны) челнока 14 и валы-шестерни 24 устройства перемещения челнока 25. В указанных секторах нити основы отсутствуют. Кассейные доски 20 выполнены так, что несколько крайних по окружности рядов отверстий выполнены через меньшее расстояние, чем прочие.

Глазки галев 21 механизма зевообразования 7 расположены так, что непосредственно (без других промежуточных элементов, в частности, бердо) обеспечивают распределение нитей основы вокруг формообразующей оправки 2.

В механизме зевообразования 7 над каждым подвижным ножом 9 расположен неподвижный нож 10, на котором установлены крючки 11 резервных нитей основы 6 с возможностью их введения в опушку ткани 16 переустановкой крючков с неподвижного ножа 10 на подвижный 9 и выведения по программе (программного выведения) из опушки ткани 16 в резерв путем переустановки крючков с подвижного ножа 9 на неподвижный 10.

Подвижные ножи 9 механизма зевообразования 7 оснащены сервоприводами (на фиг.2 не показаны), перемещающими ножи 9 в верхнее и нижнее положение, создавая тем самым изменяемый круговой зев синхронно с движущимся челноком 14, последовательно от одного механизма к другому; при этом управление сервоприводами осуществляется по заданной контроллером каждого механизма зевообразования 7 программе; причем механизм зевообразования 7 выполнен с возможностью задания компьютером программы управления сервоприводами одновременно для всех контроллеров механизмов зевообразования, создающих круговой зев.

Крючки 11, неподвижный нож 10 и подвижный нож 9, перемещающийся по рельсам актуаторов 26, совместно с другими элементами образуют модуль механизма зевообразования.

Ниже приведены примеры конкретного выполнения заявляемых способов.

Примеры 1,2 и 3 наработки тканой многослойной оболочки максимальным диаметром до 100 мм цилиндрической формы без местных утолщений (пример 1) и цилиндрической формы с утолщениями (пример 2), а также конической оболочки 0100 × 0 300 мм (пример 3).

В центре круглоткацкой машины установили формообразующую оправку. Наработку тканой многослойной оболочки произвели путем переплетения радиально направленных систем нитей основы, пробранных в глазки галев подвязей устройства зевообразования, образующего по рапорту рисунка ткани круговой волновой зев, и нитей утка, прокладываемых челноком между верхним и нижним настилами зева. При этом плотность по основе задали количеством нитей основы, формирующих опушку ткани. Причем нити основы пробрали непосредственно, и только, через глазки галев устройства зевообразования. Для этого в круглоткацкой машине глазки галев устройства зевообразования расположены так, что они непосредственно обеспечивают распределение нитей основы вокруг формообразующей оправки.

При наработке оболочки цилиндрической формы с утолщением (пример 2) наработку утолщения произвели с введением дополнительных нитей основы, а после завершения наработки утолщения, введенные в опушку дополнительные нити вывели из нее. Это осуществили соответственно путем переустановки в устройстве зевообразования резервных крючков с неподвижного ножа на подвижный и с подвижного ножа на неподвижный. Для этого в устройстве зевообразования над каждым подвижным ножом расположен неподвижный нож, на котором установлены крючки резервных нитей основы с возможностью их введения в опушку ткани переустановкой крючков с неподвижного на подвижный и выведения по программе из опушки ткани в резерв путем переустановки крючков с подвижного ножа на неподвижный.

При наработке тканой многослойной оболочки конической формы (пример 3) кроме того, что было применено в части ввода дополнительных нитей основы при формировании оболочки в соответствии с примером 2, выполнили следующее (для пояснения приведена фиг. 3). Концы нитей основы 6 распределили и закрепили в зубьях заправочных гребенок 27, которые установили на торце формообразующей оправки 2 по ее периметру (зубья гребенок осуществляют роль опоры для начала заработка тканевой оболочки). После этого начали заработок тканевой оболочки 3. Ввод нитей основы 6 по мере увеличения диаметра тканой оболочки 3 осуществляли по заданной программе непосредственно с гребенок 27 в опушку ткани 16. При этом чем дальше от гребенки 27 было место ввода, тем длиннее конец нити, который в дальнейшем отрезали (т.е. указанные нити уходили в отходы).

При достижении опушкой окончания наработки ткани нити основы на требуемом расстоянии от опушки ткани (если требовалось оставить концы нитей основы у торца нарабатываемой тканой оболочки) распределили и закрепили в гребенках второго комплекта 28. Нити закрепили прижимной планкой и подрезали. Гребенки первого комплекта 27 демонтировали с формообразующей оправки 2 вместе с нитями основы начала наработки, а на их место установили гребенки второго комплекта 28 с уже заправленными нитями основы. Образование отходов углеродных нитей, естественно, является недостатком, приводящим к увеличению стоимости тканой оболочки. Поэтому, казалось бы, заявляемое техническое решение проигрывает по сравнению с тем, что приведено в способе-прототипе. На самом деле все обстоит иначе. Из-за чрезвычайно высокой трудоемкости заправки колец (колец, подающих нити основы в зону опушки тканой оболочки), производимой вручную, стоимость и трудоемкость тканой оболочки по способу-прототипу существенно превышает стоимость ее изготовления в соответствии с заявляемым способом. Обусловлено это тем, что стоимость отходов нити не идет ни в какое сравнение с существенным уменьшением трудоемкости и стоимости операции наработки тканой оболочки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Круглоткацкая машина и способы формирования на ней тканых многослойных оболочек | 2023 |

|

RU2840905C2 |

| СПОСОБЫ ФОРМИРОВАНИЯ ТОЛСТОСТЕННЫХ МНОГОСЛОЙНЫХ ОБОЛОЧЕК ЦИЛИНДРИЧЕСКОЙ ИЛИ КОНИЧЕСКОЙ ФОРМЫ С МАЛЫМ УГЛОМ КОНУСНОСТИ НА КРУГЛОТКАЦКОЙ МАШИНЕ | 2020 |

|

RU2783134C2 |

| ЦЕЛЬНОТКАНАЯ МНОГОСЛОЙНАЯ ОБОЛОЧКА С ФЛАНЦЕМ И СПОСОБ ЕЕ ФОРМИРОВАНИЯ | 2019 |

|

RU2714146C1 |

| СПОСОБ ФОРМИРОВАНИЯ МНОГОСЛОЙНОЙ ТКАНОЙ ОБОЛОЧКИ | 2020 |

|

RU2752183C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТКАНЫХ ОБОЛОЧЕК | 1998 |

|

RU2130093C1 |

| ЦЕЛЬНОТКАНАЯ МНОГОСЛОЙНАЯ ОБОЛОЧКА С РЕБРАМИ ЖЕСТКОСТИ И СПОСОБ ЕЁ ФОРМИРОВАНИЯ | 2019 |

|

RU2713990C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ТКАНОЙ ОБОЛОЧКИ | 2020 |

|

RU2748555C1 |

| ПОЛОЕ ИЗДЕЛИЕ В ВИДЕ ТКАНОГО ПОЛОТНА, СПОСОБ ЕГО ФОРМИРОВАНИЯ И СПОСОБ ФОРМИРОВАНИЯ НА ЕГО ОСНОВЕ ТОЛСТОСТЕННОГО ИЗДЕЛИЯ, В ТОМ ЧИСЛЕ КРУПНОГАБАРИТНОГО | 2019 |

|

RU2707100C1 |

| СПОСОБЫ ФОРМИРОВАНИЯ ТКАНОЙ МНОГОСЛОЙНОЙ ОБОЛОЧКИ (ВАРИАНТЫ) | 2022 |

|

RU2800722C1 |

| ПОЛЫЙ МНОГОСЛОЙНЫЙ ТКАНЫЙ КАРКАС ОБЪЁМНОЙ СТРУКТУРЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2768942C1 |

Изобретение относится к текстильной промышленности и касается конструкции круглоткацкой машины и способов формирования на ней многослойных тканых оболочек. Предлагается круглоткацкая машина, в которой глазки галев устройства зевообразования расположены так, что непосредственно обеспечивают распределение нитей основы вокруг формообразующей оправки, а в механизме зевообразования над каждым подвижным ножом расположен неподвижный нож, на котором установлены крючки резервных нитей основы с возможностью их введения в опушку ткани переустановкой крючков с неподвижного ножа на подвижный и выведения по программе из опушки ткани в резерв путем переустановки крючков с подвижного ножа на неподвижный, причем при формировании тканых многослойных оболочек на круглоткацкой машине нити основы пробирают и распределяют в зеве непосредственно через глазки галев механизма зевообразования. 2 н.п. ф-лы, 3 ил.

1. Круглоткацкая машина, предназначенная для изготовления тканых многослойных оболочек, включающая такие механизмы и устройства, как устройство установки формообразующей оправки, на поверхности которой формируют оболочку, расположенное в центре машины, перемещающее оправку в вертикальном направлении по мере наработки оболочки; несколько шпулярников, установленных вокруг центральной зоны машины с множеством паковок с нитями основы, направляемыми к формообразующей оправке радиально в горизонтальной плоскости; устройство зевообразования, содержащее галева, через глазки которых пробраны нити основы, распределенные по окружности кассейными досками, и включающее несколько размещенных по периметру центральной зоны машины механизмов зевообразования, имеющих подвижные ножи с установленными на них крючками, управляющими нитями основы, перемещая их в нижний и верхний настилы образуемого ими кругового зева, изменяемого в соответствии с заданным переплетением ткани; челнок, принудительно перемещаемый по роликам направляющей между верхним и нижним настилами кругового зева и прокладывающий уток в опушку ткани, отличающаяся тем, что в ней глазки галев устройства зевообразования расположены так, что непосредственно обеспечивают распределение нитей основы вокруг формообразующей оправки, а в механизме зевообразования над каждым подвижным ножом расположен неподвижный нож, на котором установлены крючки резервных нитей основы с возможностью их введения в опушку ткани переустановкой крючков с неподвижного ножа на подвижный и выведения по программе из опушки ткани в резерв путем переустановки крючков с подвижного ножа на неподвижный.

2. Способ формирования тканых многослойных оболочек на круглоткацкой машине, заключающийся в наработке их на установленной в центре круглоткацкой машины формообразующей оправке путем переплетения радиально направленных систем нитей основы, пробранных в глазки галев подвязей устройства зевообразования, образующего по рапорту рисунка ткани круговой зев, и нитей утка, прокладываемых челноком между верхним и нижним настилами зева, и в котором плотность по основе задают количеством нитей основы, формирующих опушку ткани, отличающийся тем, что нити основы пробирают и распределяют в зеве непосредственно через глазки галев механизма зевообразования.

| WO 2017029390 A1, 23.02.2017 | |||

| CN 107447341 A, 08.12.2017 | |||

| CN 108677352 A, 19.10.2018 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ТКАНОЙ ОБОЛОЧКИ | 2020 |

|

RU2748555C1 |

Авторы

Даты

2025-05-30—Публикация

2023-11-21—Подача