ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к полимерным пленкам для покрытия сельскохозяйственных конструкций (сооружений) и способам изготовления таких пленок. Изобретение также относится к применению покрытия по меньшей мере на одной внешней поверхности полимерной пленки в качестве барьера для газов и паров воды и для снижения склонности пленки к фотодеградации (фоторазложению) в присутствии агрохимикатов.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Сельскохозяйственные конструкции часто покрывают гибкими пленками из полимерных материалов различного назначения. Например, теплицы могут быть покрыты полимерными пленками, предназначенными для создания благоприятных условий для выращивания сельскохозяйственных культур и растений. Полимерные пленки защищают выращиваемые под ними культуры от неблагоприятных погодных условий и создают парниковый эффект, избирательно фильтруя солнечное излучение.

Полимерные материалы пленок, такие как сополимеры полиэтилена, этилена с винилацетатом (EVA, от англ. ethylene vinyl acetate) и этилена с бутилакрилатом (ЕВА, от англ. ethylene butyl acrylate), поглощают ультрафиолетовое излучение, что приводит к фотодеградации пленки, тем самым сокращая срок службы пленки.

По этой причине в полимерный пленочный материал обычно добавляют стабилизаторы ультрафиолетового излучения (УФ-стабилизаторы). УФ-стабилизаторы работают, поглощая УФ-излучение, тем самым предотвращая его поглощение полимерами пленки (УФ-поглотители) или прерывая химические реакции, ведущие к фотодеградации (поглотители свободных радикалов).

Поглотители ультрафиолета имеют два недостатка, которые не позволяют им должным образом защитить полимер: а) обычно они представляют собой небольшие молекулы, которые постепенно мигрируют к поверхности пленки и теряются в окружающей среде; (b) они не могут адекватно защитить поверхность пленки, так как согласно законам физики (закону Ламберта-Бера) им требуется определенная глубина, чтобы действовать как ультрафиолетовый фильтр. По этой причине за последние 20 лет так называемые HALS (Hindered Amin Light Stabilizers - светостабилизаторы на основе затрудненных аминов) преобладали в качестве основных стабилизаторов пленок для теплиц. HALS представляют собой стерически (пространственно) затрудненные соединения аминов, которые действуют как поглотители свободных радикалов, реагируя со свободными радикалами, образующимися в полимере под действием кислорода, ультрафиолетового излучения и тепла. Это останавливает химические реакции, которые в противном случае привели бы к разрыву цепи или сшиванию молекул полимера и к ухудшению физических и оптических свойств пленки.

HALS оказались очень эффективными стабилизаторами для многих применений.

Однако в случае с пленками для теплиц существует серьезное ограничение, ведущее к снижению их эффективности: во внутренней части теплиц широко используются агрохимикаты для обеззараживания почвы и защиты растений. Эти агрохимикаты разлагаются под воздействием тепла и ультрафиолетового излучения и создают активные химические соединения, которые попадают в пленку либо в газообразном виде, либо растворяются в водяных парах, реагируют с HALS и дезактивируют их. В частности, сера, а также соединения, содержащие серу и хлор, могут привести к очень значительному сокращению срока службы пленок для теплиц, содержащих HALS, т.е. от 3-5 лет в Средиземноморье до 1-2 лет.

В последние годы производители пленок для теплиц и профессиональные ассоциации (например, CEPLA, Испания) установили предельные значения содержания серы и хлора в преждевременно разлагающихся пленках, чтобы действовала пожизненная гарантия производителя. Тем не менее, поскольку применение пестицидов в теплицах для предотвращения различных болезней сельскохозяйственных культур неизбежно и даже увеличивается, основной проблемой повышения качества полимерных пленок на сегодняшний день является недопущение преждевременного старения из-за пестицидов.

Были предложены различные решения этой проблемы. Одно предложение состоит в том, чтобы использовать комплекс никеля в качестве стабилизатора, который полностью устойчив к сере. Однако он чувствителен к хлору и придает пленке желтую окраску, что нежелательно, так как снижает светопропускание. Другим предложенным решением является применение состабилизаторов, которые реагируют с активными остатками пестицидов и дезактивируют их, но этого оказалось недостаточно. Еще одним решением является применение HALS, устойчивых к пестицидам, таких как NOR HALS (HALS на основе неосновных аминоэфиров). К сожалению, эти специфические HALS, хотя и более устойчивы, чем обычные HALS, не решили проблему в должной мере и до сих пор наблюдается преждевременное старение пленок для теплиц из-за воздействия агрохимикатов на УФ-стабилизаторы.

Документы WO 2009/060480 и ЕР 1857272 раскрывают многослойные пленки, включающие соэкструдированный слой полиамида. Слой полиамида может действовать как барьерный слой для предотвращения проникновения агрохимикатов в пленку в газообразной форме. К сожалению, этот соэкструдированный слой полиамида имеет низкую эластичность и плохую прочность на разрыв, что значительно снижает механическую прочность пленки. Слой полиамида также очень чувствителен к фотодеградации, что снижает срок службы пленки. Полиамидный слой также поглощает влагу (до 9% своей массы), часто содержащую химические остатки, которые затем диффундируют по всей массе пленки, разрушая стабилизаторы и/или сам полимер. Когда слой полиамида поглощает влагу, его газопроницаемость также увеличивается до уровня, при котором он уже не может препятствовать проникновению агрохимикатов в пленку.

В случае силосных пленок полезно, чтобы пленка имела низкую проницаемость для кислорода, чтобы улучшить процесс анаэробной ферментации и, следовательно, добиться лучшего качества силоса с меньшими потерями из-за плесени.

Были предложены многослойные силосные пленки, такие как описанные в US 6610377, в которых проницаемость для кислорода снижена за счет применения со экструдированного слоя полиамида (РА, от англ. polyamide) или этиленвинилового спирта (EVOH, от англ. ethylene vinyl alcohol) в середине пленки. Недостатком этих пленок является то, что по сравнению с полимерными пленками без соэкструдированных слоев EVOH и/или РА они имеют более низкие механические свойства, как обсуждалось выше. Особое значение имеет ударопрочность (испытание дротиком), что важно для данного применения. Кроме того, применение со экструдированного слоя EVOH или РА затрудняет переработку этих пленок. Более того, производство таких пленок требует применения производственных машин, способных формировать пленки, по меньшей мере, из пяти слоев, а производственный процесс является довольно сложным, с высоким уровнем брака.

Ввиду вышеизложенного существует неудовлетворенная потребность в улучшенных пленках для покрытия сельскохозяйственных конструкций, обладающих пониженной восприимчивостью к фотодеградации в присутствии агрохимикатов и хорошими барьерными свойствами по отношению к кислороду, сохраняя при этом превосходные механические свойства и пригодность к переработке.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно первому аспекту изобретения предложена пленка для покрытия сельскохозяйственных конструкций, включающая:

a) полимерную пленку, имеющую один или более слоев, где по меньшей мере один из слоев содержит один или более УФ-стабилизаторов; и

b) покрытие по меньшей мере на одной внешней поверхности полимерной пленки, причем покрытие содержит по меньшей мере один слой, содержащий полимер, так что пленка имеет кислородопроницаемость менее 500 мл/м2/бар/сутки при температуре 23°С и относительной влажности 0%, измеренную в соответствии со стандартом EN ISO 15105-2.

Полимерное покрытие на поверхности полимерной пленки обеспечивает пленке низкую проницаемость для кислорода и поэтому действует как внешний газонепроницаемый барьер. В результате покрытие действует также как барьер для агрохимикатов или их производных в газообразной форме, тем самым предотвращая дезактивацию УФ-стабилизаторов в слоях пленки. Таким образом, пленки согласно изобретению имеют увеличенный срок службы в присутствии агрохимикатов, поскольку полимерные материалы пленки менее склонны к фотодеградации.

Низкая кислородопроницаемость пленок согласно изобретению особенно выгодна для силосных пленок, поскольку она способствует анаэробной ферментации, благодаря чему достигается лучшее качество силоса с меньшими потерями из-за плесени.

Используемый в настоящей работе термин «покрытие» относится к одному или более слоям на внешней поверхности полимерной пленки, где каждый слой образован путем нанесения раствора. По меньшей мере один слой покрытия, содержащего полимер, формируют путем нанесения раствора, содержащего полимер. Следовательно, покрытие образует внешнюю поверхность пленки, а не слой внутри полимерной пленки. Покрытие согласно изобретение структурно отличается от слоя пленки, полученной совместной экструзией (соэкструзией). Поскольку покрытие формируется из раствора, полимер находится в виде дисперсных полимерных цепочек, которые осаждаются с образованием покрытия. Напротив, соэкструдированный слой представляет собой непрерывный слой пластика (полимера), который был расплавлен вместе. Таким образом, покрытие согласно настоящему изобретению можно отличить от совместно экструдированного (соэкструдированного) слоя пленки с помощью соответствующих методов. Например, присутствие соэкструдированного слоя в пленке можно обнаружить с помощью инфракрасной (ИК) спектроскопии. Сканирующую электронную микроскопию (СЭМ) можно использовать для исследования поверхности пленки и выявления наличия покрытия по настоящему изобретению. ЭДС (энергодисперсионная рентгеновская спектроскопия) может использоваться для определения элементного состава покрытия и, следовательно, идентификации материалов, присутствующих в покрытии.

Неожиданно было обнаружено, что применение барьерного покрытия приводит к улучшению механических свойств по сравнению с пленкой, содержащей соэкструдированный барьерный слой. Соэкструдированные барьерные слои (например, из EVOH или полиамида) являются жесткими, и их присутствие снижает эластичность и ударную вязкость пленки. Барьерные покрытия согласно изобретению лишены этих недостатков.

Таким образом, применение барьерного покрытия на поверхности полимерной пленки позволяет получить пленку с низкой проницаемостью для кислорода и пониженной проницаемостью для агрохимикатов при сохранении превосходных механических свойств. Кроме того, пленки согласно изобретению сохраняют превосходную пригодность для повторной переработки.

Авторы настоящего изобретения также обнаружили, что покрытие может повышать гидрофильность поверхности полимерной пленки. Это придает пленке антикапельные свойства (т.е. пленка препятствует образованию капель на своей поверхности), что очень желательно для покрытий теплиц.

В соответствии с другим аспектом изобретения предусмотрено применение покрытия по меньшей мере на одной внешней поверхности полимерной пленки для снижения склонности пленки к фотодеградации в присутствии агрохимикатов, при этом покрытие содержит по меньшей мере один слой, содержащий полимер, причем полимерная пленка содержит один или более слоев, по меньшей мере, один слой содержит один или более УФ-стабилизаторов.

Согласно другому аспекту изобретения предусмотрено применение покрытия по меньшей мере на одной внешней поверхности полимерной пленки для снижения проницаемости полимерной пленки для газов и/или паров воды, при этом покрытие содержит по меньшей мере один слой, содержащий полимер, и при этом полимерная пленка содержит один или более слоев, причем по меньшей мере один слой содержит один или более УФ-стабилизаторов.

В соответствии с другим аспектом изобретения предложена сельскохозяйственная конструкция, характеризующаяся тем, что по меньшей мере ее часть покрыта пленкой согласно изобретению.

В соответствии с другим аспектом изобретения предложен способ покрытия сельскохозяйственной конструкции, включающий покрытие по меньшей мере части сельскохозяйственной конструкции пленкой согласно изобретению.

В соответствии с другим аспектом изобретения предложен способ изготовления пленки для покрытия сельскохозяйственных конструкций, включающий:

i) получение полимерной пленки, имеющей один или более слоев, где по меньшей мере один из слоев содержит один или более УФ-стабилизаторов; и

ii) нанесение покрытия по меньшей мере на одну внешнюю поверхность полимерной пленки, при этом покрытие содержит по меньшей мере один слой, содержащий полимер, так что пленка имеет кислородопроницаемость менее 500 мл/м2/бар/сутки при температуре 23°С и относительной влажности 0%, измеренную в соответствии со стандартом EN ISO 15105-2.

В соответствии с другим аспектом изобретения предложена пленка согласно изобретению, которую можно получить способом изготовления пленки согласно изобретению.

Полимерная пленка

Пленка согласно изобретению включает полимерную пленку, имеющую один или более слоев.

Слои пленки могут быть изготовлены из любых подходящих полимерных материалов, известных специалистам в данной области. Каждый из одного или более слоев полимерной пленки может независимо содержать один или более полимеров, независимо выбранных из группы, состоящей из сложных полиэфиров, полиолефинов, полиамидов и полиуретанов. Например, каждый из одного или более слоев полимерной пленки может независимо содержать один или более полимеров, выбранных из группы, состоящей из полиэтилена низкой плотности (LDPE, от англ. low density polyethylene), линейного полиэтилена низкой плотности (LLDPE, от англ. low density linear polyethylene), металлоценового линейного полиэтилена низкой плотности (MLLDPE, от англ. metallocene low density linear polyethylene), сополимера этилена с винилацетатом (EVA, от англ. ethylene vinyl acetate), сополимера этилена с бутилакрилатом (ЕВА, от англ. ethylene butyl acrylate), полиэтилена высокой плотности (HDPE, от англ. high density polyethylene), полипропилена (РР, от англ. polypropylene), термопластичного полиуретана (TPU, от англ. thermoplastic polyurethane), полиэтилентерефталата (PET, от англ. polyethylene terephthalate), поливинилхлорида (PVC, от англ. polyvinyl chloride), полиамида (РА, от англ. polyamide), сополимера этилена с виниловым спиртом (EVOH, от англ. ethylene-vinyl alcohol) и их комбинаций.

По меньшей мере один слой полимерной пленки содержит один или более УФ-стабилизаторов для обеспечения защиты пленки от УФ-излучения, т.е. предотвращения фотодеградации полимерных материалов в пленке, тем самым увеличивая срок службы пленки. УФ-стабилизаторы могут присутствовать более чем в одном слое полимерной пленки или во всех слоях полимерной пленки для обеспечения желаемого уровня защиты от УФ-излучения.

Используемый в настоящей работе термин «УФ-стабилизаторы» включает как «поглотители УФ-излучения», которые поглощают ультрафиолетовое излучение и тем самым предотвращают его поглощение полимерами полимерной пленки, так и светостабилизаторы на основе затрудненных аминов, которые останавливают химические реакции, ведущие к фотодеградации полимеров.

В полимерной пленке можно использовать любые подходящие УФ-стабилизаторы. Один или более УФ-стабилизаторов могут быть независимо выбраны из группы, состоящей из светостабилизаторов на основе затрудненных аминов (HALS), УФ-поглотителей и никельорганических комплексов (Ni-гаситель).

В предпочтительном аспекте изобретения по меньшей мере один из слоев полимерной пленки содержит светостабилизатор на основе затрудненных аминов (HALS).

Примерами HALS, подходящими для применения в изобретении, являются: 1,3,5-триазин-2,4,6-триамин, N2,N2''-1,2-этандиилбис[М2-[3-[[4,6-бис [бутил(1,2,2,6,6-пентаметил-4-пиперидинил)амино]-1,3,5-триазин-2-ил]амино]пропил]-N',N''-дибутил-N',N''-бис(1,2,2,6,6-пентаметил-4-пиперидинил)бутандиовая кислота, полимер 1,4-диметилового эфира с 4-гидрокси-2,2,6,6-тетраметил-1-пиперидинэтанолом; поли(4-гидрокси-2,2,6,6-тетраметил-1-пиперидинэтанол-альт-1,4-бутандиовая кислота); и поли[[6-[(1,1,3,3-тетраметилбутил)амино]-1,3,5-триазин-2,4-диил][(2,2,6,6-тетраметил-4-пиперидинил)имино]-1,6-гександиил[(2,2,6,6-тетраметил-4-пиперидинил)имино]]).

Один или более УФ-стабилизаторов могут присутствовать в слоях пленки в любом подходящем количестве, например, от 0,1 мас. % до 20 мас. %, предпочтительно от 0,1 мас. % до 10 мас. %, наиболее предпочтительно от 0,1 мас. % до 5 мас. % в расчете на общую массу слоя.

Каждый из слоев пленки может независимо содержать один или более дополнительных компонентов. Например, каждый из одного или более слоев полимерной пленки может независимо содержать ИК-поглотители, вещества, препятствующие запотеванию, вещества, препятствующие образованию капель, вещества, защищающие от пыли, вещества, препятствующие образованию водорослей, клейкие материалы и/или пигменты.

Используемый в настоящей работе термин «поглотитель инфракрасного излучения» («ИК-поглотитель») относится к веществу, которое поглощает инфракрасное излучение (ИК).

Используемый в настоящей работе термин «вещества, препятствующие образованию капель» относится к веществам, препятствующим конденсации капель воды, тогда как «вещества, препятствующие запотеванию» относится к веществам, препятствующим образованию тумана на поверхности пленки.

Используемый в настоящей работе термин «вещества, защищающие от пыли» относится к веществам, которые отталкивают пыль с поверхности пленки.

Используемый в настоящей работе термин «вещества, препятствующие образованию водорослей» относится к веществам, подавляющим рост водорослей на пленке.

Используемый в настоящей работе термин «клейкие материалы» относится к веществам, которые усиливают сцепление покрытия с пленкой.

Примеры подходящих пигментов, которые можно использовать в слоях полимерной пленки, включают Ti02 и сажу. Пленки для силоса обычно имеют разный цвет с каждой стороны, например, черный с одной стороны и белый с другой. Может быть предпочтительно иметь одну сторону светлого цвета (например, белого), чтобы отражать свет и избегать перегрева.

Пленкам для теплиц предпочтительно иметь высокий коэффициент светопропускания, чтобы обеспечить оптимальные условия освещения внутри теплицы для выращивания сельскохозяйственных культур и растений. Например, пленки согласно изобретению могут иметь светопропускание по меньшей мере 30%, предпочтительно по меньшей мере 50%, более предпочтительно по меньшей мере 75%, наиболее предпочтительно по меньшей мере 85%.

Кроме того, может быть предпочтительным, чтобы пленки для теплиц имели характеристики слабой мутности (дымчатости), хотя это зависит от географического положения, поскольку в некоторых районах мира могут быть желательны более высокие уровни мутности. В зависимости от конкретного применения пленки согласно изобретению могут иметь мутность от 10% до 90%.

Мутность и светопропускание можно измерить в соответствии со стандартным методом испытаний ASTM-D1003-92 на мутность и светопропускание прозрачных пластиков (полимеров). Этот метод испытаний охватывает оценку удельных светопропускающих и широкоугольных светорассеивающих свойств плоских участков материалов, таких как по существу прозрачный пластик (полимер). Предусмотрена процедура измерения светопропускания и мутности. Материал, имеющий значение мутности более 30%, считается рассеивающим. В этом методе испытаний «мутность» определяется как облачный или дымчатый вид или внешний вид прозрачного в других отношениях образца, вызванный рассеянием света изнутри образца или с его поверхностей. Она измеряется как процент от общего прошедшего света, который при прохождении через образец отклоняется от падающего луча из-за прямого рассеяния более чем на 0,044 рад (2,5°) в среднем.

Коэффициент пропускания света - это отношение светового потока, прошедшего через тело, к потоку, падающему на него.

Мутность пленки можно измерить прибором для определения мутности (дымчатости) пленки - мутномером. Коэффициент пропускания света можно получить, поместив прозрачный образец на расстоянии от входного отверстия интегрирующей сферы.

Полимерная пленка может иметь любое подходящее количество слоев, например от 1 до 100 слоев, предпочтительно от 3 до 11 слоев. Пленка для покрытия сельскохозяйственных конструкций может иметь любую подходящую общую толщину и общую ширину, например общую толщину от 25 мкм до 500 мкм и общую ширину от 1 м до 50 м или от 1 м до 60 м.

Полимерная пленка может быть изготовлена любым подходящим способом, известным специалистам в данной области. Предпочтительно полимерная пленка может быть получена путем экструзии или совместной экструзии, более предпочтительно путем экструзии или совместной экструзии пленки с раздувом или литьем пленки.

Покрытие

Пленка согласно изобретению снабжена покрытием по меньшей мере на одной внешней поверхности или стороне полимерной пленки. Покрытие содержит по меньшей мере один слой, содержащий полимер.

Покрытие действует как внешний барьер на полимерной пленке, препятствуя прохождению через пленку газов, таких как кислород и водяной пар. Покрытие снижает кислородопроницаемость полимерной пленки до уровня менее 500 мл/м2/бар/сутки, предпочтительно менее 200 мл/м2/бар/сутки, более предпочтительно менее 100 мл/м2/бар/сутки при температуре 23°С и относительной влажности 0%, измеренную в соответствии со стандартом EN ISO 15105-2.

Покрытие в первую очередь отвечает за низкую кислородопроницаемость пленки. Предпочтительно полимерная пленка без покрытия имеет кислородопроницаемость выше 500 мл/м2/бар/сутки, более предпочтительно выше 1000 мл/м2/бар/сутки, измеренную в соответствии со стандартом EN ISO 15105-2 при температуре 23°С и относительной влажности 0%.

Покрытие действует как газонепроницаемый барьер и, следовательно, как барьер для агрохимикатов в газообразной форме, препятствуя их проникновению в слои полимерной пленки и дезактивируя содержащиеся в ней УФ-стабилизаторы. Благодаря предотвращению деактивации УФ-стабилизаторов, полимерные материалы пленки защищены от фотодеградации, что продлевает срок службы пленки.

Как понятно специалисту в данной области техники, термин «агрохимикаты» относится к химическим веществам, используемым в сельском хозяйстве, таким как пестициды, инсектициды, фумиганты и удобрения. Используемый в настоящей работе термин «агрохимикаты» также включает побочные продукты, образующиеся при разложении агрохимикатов (например, под воздействием тепла и УФ-излучения), такие как сера и соединения, содержащие серу и хлор.

Когда пленки согласно изобретению используются для покрытия силоса, низкая кислородопроницаемость способствует анаэробной ферментации силоса. Это приводит к лучшему качеству силоса с меньшими потерями из-за плесени.

При применении внешнего барьерного покрытия, содержащего полимер, механические свойства пленки не ухудшаются, например, по сравнению с пленками предшествующего уровня техники, содержащими соэкструдированные барьерные слои. Соэкструдированные барьерные слои (например, из EVOH или полиамида) являются жесткими, что отрицательно влияет на механические свойства пленки. Когда барьерный материал, такой как полиамид или EVOH, включается в массу пленки в виде соэкструдированного слоя, например, в пленках предшествующего уровня техники, механические свойства пленки ухудшаются, поскольку гибкость соэкструдированного барьерного материала ниже, чем других слоев пленки (например, полиэтилена). Таким образом, пленки согласно изобретению обладают улучшенными механическими свойствами, в частности, ударопрочностью, что особенно важно для силосных пленок.

Покрытие может также придавать пленке превосходную стойкость к истиранию. Кроме того, покрытие может также повышать гидрофильность поверхности пленки. Это придает пленке антикапельные свойства (т.е. препятствует образованию капель на поверхности пленки). Это особенно желательно для пленок для теплиц, поскольку предотвращает конденсацию воды на внутренней поверхности пленки, которая может негативно сказаться на качестве и росте растений, так как капли воды снижают светопропускание на 15-30% и увеличивают подверженность некоторым заболеваниям.

Покрытие также может придать пленке низкую проницаемость для водяного пара, что действует как барьер для агрохимикатов, растворенных в водяном паре. Например, пленка может иметь водопроницаемость менее 100 г/м2/сутки, предпочтительно менее 50 г/м2/сутки, наиболее предпочтительно менее 10 г/м2/сутки при температуре 38°С и относительной влажности 90%, измеренную в соответствии со стандартом ASTM Е96.

Описанное в настоящей работе покрытие может быть нанесено на одну или обе внешние поверхности полимерной пленки. Покрытия на каждой внешней поверхности полимерной пленки могут быть одинаковыми или различными. Следовательно, каждое покрытие может быть независимо определено, как описано в настоящей работе.

Кроме того, покрытие может состоять из более чем одного слоя при условии, что по меньшей мере один слой содержит полимер. Каждый слой покрытия может быть одинаковым или различным. Альтернативно, покрытие может содержать только один слой, содержащий полимер.

Покрытие покрывает практически всю из каждой внешней поверхности полимерной пленки, на которую нанесено покрытие. Под фразой «практически вся» подразумевается, что покрытие покрывает по меньшей мере 90%, предпочтительно по меньшей мере 95%, более предпочтительно по меньшей мере 98%, наиболее предпочтительно по меньшей мере 99% внешней поверхности.

В покрытии можно использовать любой полимер, подходящий для того, чтобы обеспечить пленке низкую проницаемость для кислорода. В предпочтительном аспекте изобретения полимер покрытия представляет собой гомополимер или сополимер винилиденхлорида или гомополимер или сополимер винилового спирта.

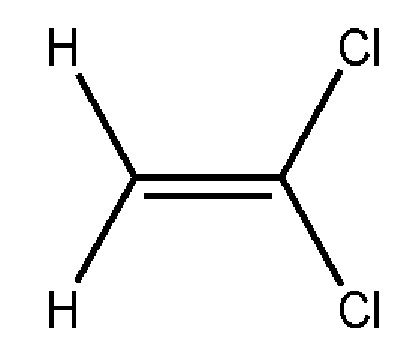

Используемый в настоящем изобретении винилиденхлорид имеет следующую структуру:

Используемый в настоящей работе термин «гомополимер» относится к полимеру, образованному по существу в результате полимеризации одного типа мономера или разновидностей мономера. Следовательно, термин «гомополимер винилиденхлорида» относится к полимеру, образованному по существу в результате полимеризации только мономеров винилиденхлорида. Таким образом, гомополимеры винилиденхлорида содержат по меньшей мере 99 мас. % мономера винилиденхлорида в расчете на общую массу гомополимера.

В настоящей работе ссылки на количество мономера винилиденхлорида в полимере относятся к звеньям, полученным в результате полимеризации мономеров винилиденхлорида, а не к самим мономерам.

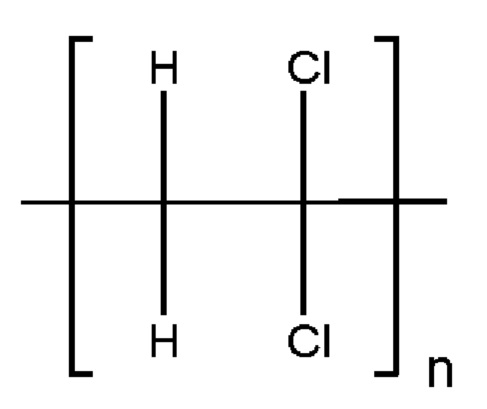

Гомополимеры винилиденхлорида имеют следующее повторяющееся звено, где «n» - количество звеньев мономера винилиденхлорида в гомополимере:

Используемый в настоящей работе термин «сополимер» относится к полимеру, полученному в результате полимеризации более чем одного типа мономера. Следовательно, термин «сополимер винилиденхлорида» относится к полимеру, образованному полимеризацией мономеров винилиденхлорида и одного или более других мономеров.

Сополимер винилиденхлорида может содержать любое подходящее количество мономера винилиденхлорида при условии, что он содержит по меньшей мере одно звено, полученное из другого мономера.

Для обеспечения оптимальных барьерных свойств может оказаться полезным, чтобы сополимер винилиденхлорида содержал по меньшей мере 20 мас. % мономера винилиденхлорида, предпочтительно по меньшей мере 40 мас. %, более предпочтительно по меньшей мере 50 мас. %, более предпочтительно по меньшей мере 60 мас. %, более предпочтительно по меньшей мере 70 мас. % наиболее предпочтительно по меньшей мере 80 мас. % в расчете на общую массу сополимера.

Сополимеризация винилиденхлорида с одним или более другими мономерами может быть предпочтительнее применения гомополимера винилиденхлорида. Например, сополимер может иметь улучшенную термическую стабильность. Поэтому в предпочтительном примере осуществления изобретения покрытие включает сополимер винилиденхлорида. Предпочтительно сополимер винилиденхлорида содержит менее 95 мас. % мономера винилиденхлорида, предпочтительно менее 90 мас. % от общей массы сополимера.

Сополимер винилиденхлорида может содержать от 20 мас. % до 95 мас. % мономера винилиденхлорида, предпочтительно от 40 мас. % до 95 мас. %, более предпочтительно от 50 мас. % до 95 мас. %, более предпочтительно от 60 мас. % до 95 мас. %, более предпочтительно от 70 мас. % до 95 мас. %, наиболее предпочтительно от 80 мас. % до 95 мас. %, в расчете на общую массу сополимера.

Альтернативно, сополимер винилиденхлорида может содержать от 20 до 90 мас. % мономера винилиденхлорида, предпочтительно от 40 до 90 мас. %, более предпочтительно от 50 до 90 мас. %, более предпочтительно от 60 мас. % до 90 мас. %, более предпочтительно от 70 мас. % до 90 мас. %, наиболее предпочтительно от 80 мас. % до 90 мас. %, в расчете на общую массу сополимера.

В одном предпочтительном примере осуществления изобретения сополимер винилиденхлорида содержит по меньшей мере 50 мас. % мономера винилиденхлорида в расчете на общую массу сополимера, предпочтительно от 50 мас. % до 95 мас. %, более предпочтительно от 50 мас. %. мас. % до 90 мас. %.

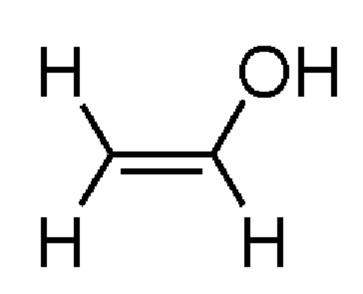

Используемый в настоящем изобретении виниловый спирт имеет следующую структуру:

Используемый в настоящей работе термин «гомополимер винилового спирта» относится к полимеру, образованному в основном в результате полимеризации мономеров винилового спирта. Таким образом, гомополимеры винилового спирта содержат по меньшей мере 99 мас. % мономера винилового спирта в расчете на общую массу гомополимера.

Ссылки в настоящей работе на количество мономера винилового спирта в полимере относятся к звеньям, полученным в результате полимеризации мономеров винилового спирта, а не к самим мономерам. Как будет понятно специалисту в данной области техники, полимер не может быть фактически получен полимеризацией мономеров винилового спирта. Обычно поливиниловый спирт получают путем полимеризации мономеров винилацетата с образованием поливинилацетата, который затем подвергают гидролизу. В качестве альтернативы можно использовать мономеры ацетальдегида (таутомера винилового спирта).

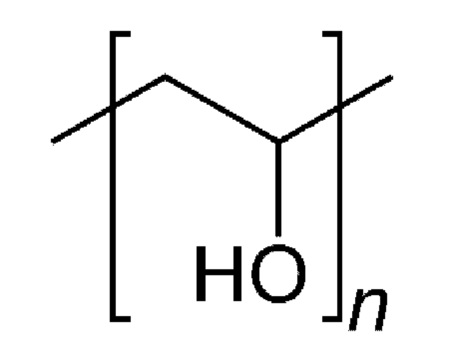

Гомополимеры винилового спирта имеют следующее повторяющееся звено, где «n» - количество звеньев мономера винилового спирта в гомополимере:

Термин «сополимер винилового спирта» относится к полимеру, образованному полимеризацией мономеров винилового спирта и одного или более других мономеров.

Сополимер винилового спирта может содержать любое подходящее количество мономера винилового спирта при условии, что он содержит по меньшей мере одно звено, полученное из другого мономера.

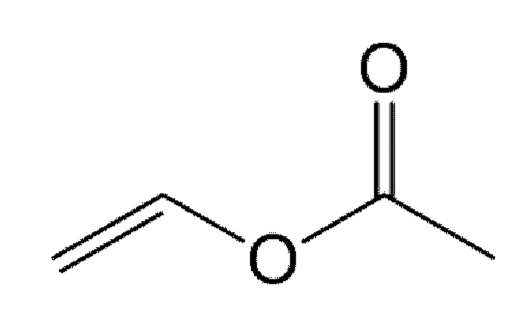

При гидролизе поливинилацетата с получением поливинилового спирта он может гидролизоваться только частично. Следовательно, сополимер винилового спирта может содержать мономеры винилацетата. Винилацетат имеет следующую структуру:

Иными словами, сополимер винилового спирта может представлять собой сополимер винилового спирта и одного или более дополнительных мономеров, причем необязательно один или более дополнительных мономеров включают винилацетат.

Для обеспечения оптимальных барьерных свойств может оказаться предпочтительным, чтобы общее количество мономеров винилового спирта и винилацетата в сополимере винилового спирта составляло по меньшей мере 20 мас. %, предпочтительно по меньшей мере 40 мас. %, более предпочтительно по меньшей мере 50 мас. %, более предпочтительно по меньшей мере 60 мас. %, более предпочтительно по меньшей мере 70 мас. % наиболее предпочтительно по меньшей мере 80 мас. % в расчете на общую массу сополимера.

Кроме того, предпочтительно, чтобы количество мономеров винилового спирта в сополимере составляло по меньшей мере 80% от общего количества мономеров винилового спирта и винилацетата, предпочтительно по меньшей мере 95%, наиболее предпочтительно по меньшей мере 97%. Это оптимизирует барьерные свойства сополимера и повышает его устойчивость к влаге.

Разумеется, в сополимере может отсутствовать винилацетат, в этом случае количество мономеров винилового спирта составляет 100% от общего количества мономеров винилового спирта и винилацетата, а общее количество мономеров винилацетата и винилового спирта соответствует количеству мономера винилового спирта в сополимере.

Сополимеризация винилового спирта (и необязательно винилацетата) с одним или более другими мономерами может быть предпочтительнее применения только винилового спирта и винилацетата. Например, может быть улучшена устойчивость полимера к влаге. Поэтому общее количество мономеров винилового спирта и винилацетата в сополимере винилового спирта предпочтительно составляет менее 95 мас. %. %, предпочтительно менее 90 мас. % в расчете на общую массу сополимера.

Общее количество мономеров винилового спирта и винилацетата в сополимере винилового спирта может составлять от 20 мас. % до 95 мас. %, предпочтительно от 40 мас. % до 95 мас. %, более предпочтительно от 50 мас. % до 95 мас. %, более предпочтительно от 60 мас. % до 95 мас. %, более предпочтительно от 70 мас. % до 95 мас. %, наиболее предпочтительно от 80 мас. % до 95 мас. %, в расчете на общую массу сополимера.

Альтернативно, общее количество мономеров винилового спирта и винилацетата в сополимере винилового спирта может составлять от 20 мас. % до 90 мас. %, предпочтительно от 40 мас. % до 90 мас. %, более предпочтительно от 50 мас. % 90 мас. %, более предпочтительно от 60 мас. % до 90 мас. %, более предпочтительно от 70 мас. % до 90 мас. %, наиболее предпочтительно от 80 мас. % до 90 мас. %, в расчете на общую массу сополимера.

В одном предпочтительном аспекте изобретения общее количество мономеров винилового спирта и винилацетата в сополимере винилового спирта составляет по меньшей мере 50 мас. % в расчете на общую массу сополимера, предпочтительно от 50 мас. % до 95 мас. %, более предпочтительно от 50 мас. % до 90 мас. %.

Гомополимер или сополимер винилового спирта может быть модифицированным. Например, один или более мономеров винилового спирта могут быть модифицированы путем карбоксилирования, образования простого эфира, ацетализации, карбамирования, аминирования, сульфатирования или образования сложного эфира (этерификации). В этом случае гидроксильная группа может быть замещена другой функциональной группой, такой как карбоксильная, этиленоксидная, ацетильная, ацетоацетильная, сульфоновая, аминогруппа или группа соли аммония.

Также одна или более боковых цепей могут быть связаны с мономерами винилового спирта в гомополимере или сополимере. Каждая боковая цепь может быть независимо выбрана из полиэтиленгликоля, полиакриловой кислоты, полимолочной кислоты и амилозы.

Для повышения устойчивости к влаге гомополимер или сополимер винилового спирта может быть сшит. Гомополимер или сополимер винилового спирта может быть сшит с помощью нагревания, УФ (ультрафиолетового излучения) и/или сшивающего агента.

Можно использовать любой подходящий сшивающий агент. Например, сшивающий агент может быть выбран из группы, состоящей из спиртов, полиолов с прямой цепью, полиолов с разветвленной цепью, альдегидов, аминов, полиаминов, гидразидов, полигидразидов, солей металлов, кислот и органических кислот. Предпочтительно сшивающий агент выбирают из группы, состоящей из этиленгликоля, формальдегида, ацетальдегида, глиоксаля, малонового диальдегида, сукциндиальдегида, глутарового альдегида, метаксилендиамина, 1,3-бис(аминометил)циклогексана, дигидразида адипиновой кислоты,

додекандигидразида, карбонильного аддукта полиола, бората натрия, карбоната аммония-циркония, глиоксилата натрия, малоновой кислоты, янтарной кислоты, адипиновой кислоты, борной кислоты и сульфоянтарной кислоты.

Любые подходящие мономеры могут быть сополимеризованы с винилиденхлоридом, виниловым спиртом и/или винилацетатом в описанных в настоящей работе сополимерах, таких как этиленненасыщенные мономеры. Используемый в настоящей работе термин «этиленненасыщенный мономер» относится к мономеру, со держащему углерод-углеродную двойную связь.

В одном предпочтительном примере осуществления изобретения сополимер винилиденхлорида может представлять собой сополимер винилиденхлорида и одного или более дополнительных мономеров, и/или сополимер винилового спирта может представлять собой сополимер винилового спирта, одного или более дополнительных мономеров и необязательно винилацетата. Один или более дополнительных мономеров могут быть независимо выбраны из группы, состоящей из алкенов, акрилатов, винилгалогенидов, виниламидов, стиролов, виниловых спиртов, виниловых сложных эфиров, виниловых простых эфиров, винилкетонов, малеиновой кислоты или малеатов, фумаровой кислоты или фумаратов, итаконовой кислоты или итаконатов, кротоновой кислоты или кротонатов.

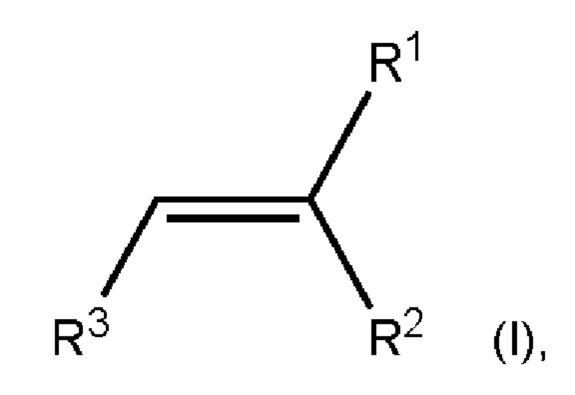

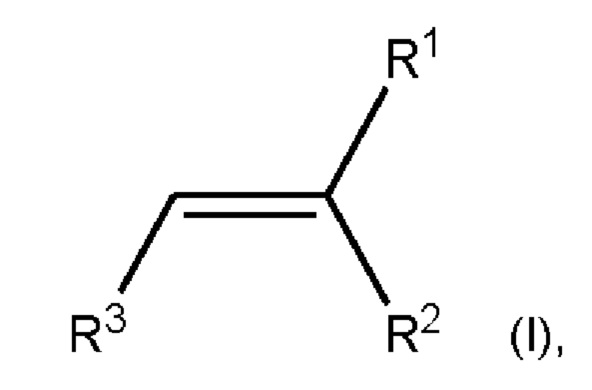

Например, сополимер винилиденхлорида может представлять собой сополимер винилиденхлорида и одного или более мономеров формулы (I). Сополимер винилового спирта может быть сополимером винилового спирта, одного или более мономеров формулы (I) и необязательно винилацетата:

где каждый R1 независимо выбран из группы, состоящей из Н, С1-С10 алкила, С3-С10 циклоалкила, С1-С10 алкокси, (С1-С5 алкил)-О-( С1-С5 алкила), С6-С10 арила, С1-С9 гетероарила, нитрила, -ОН, галогена, -C(O)R4, -C(O)OR4, -OC(O)R4, -C(O)NHR4 и -NHC(O)R4;

каждый R2 независимо выбран из группы, состоящей из Н, галогена, С1-С3 алкила, -C(O)OR5 и -CH2C(O)OR5;

каждый R3 независимо выбран из группы, состоящей из Н, -C(O)OR5 и С1-С3 алкила;

каждый R4 независимо выбран из группы, состоящей из Н, С1-С10 алкила, С3-С10 циклоалкила, (С1-С5 алкил)-О-(С1-С5 алкила), С6-С10 арила и С1-С9 гетероарила;

каждый R5 независимо выбран из С1-С10 алкила;

причем каждый С1-С10 алкил, С3-С10 циклоалкил, С1-С10 алкокси, (С1-С5-алкил)-О-(С1-С5 алкил), С6-С10 арил и С1-С9 гетероарил необязательно независимо замещен одним или более заместителями, независимо выбранными из -ОН, оксо, -SO2H, -NO2 и галогена.

Примеры мономеров, которые могут быть сополимеризованы с винилиденхлоридом, включают: этен, пропен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, акриловую кислоту, метилакрилат, этилакрилат, гидроксиэтилакрилат, н-пропилакрилат, изопропилакрилат, н-бутила крилат, изобутилакрилат, трет-бутилакрилат, н-пентилакрилат, н-гексилакрилат, циклогексилакрилат, н-гептилакрилат, н-октилакрилат, 2-этилгексилакрилат, фенилакрилат, метоксиэтилакрилат, хлорэтилакрилат, метакриловая кислота, метилметакрилат, этилметакрилат, гидроксиэтилметакрилат, н-пропилметакрилат, изопропилметакрилат, н-бутилметакрилат, изобутилметакрилат, трет-бутилметакрилат, н-пентилметакрилат, н-гексилметакрилат, циклогексилметакрилат, н-гептилметакрилат, н-октилметакрилат, 2-этилгексилакрилат, фенилметакрилат, метоксиэтилметакрилат, хлорэтил метакрилат, акрилонитрил, метакрилонитрил, метилвинилкетон, фенилвинилкетон, метилвиниловый простой эфир, этилвиниловый простой эфир, дивиниловый простой эфир, винилхлорид, винилбромид, виниловый спирт, винилацетат, винилпропионат, винилхлорацетат, винилнафталин, стирол, малеиновая кислота, малеиновый ангидрид, фумаровая кислота, диметилмалеат, диэтилмалеат, диметилфумарат, диэтилфумарат, кротоновая кислота, метилкротонат, этилкротонат, n-пропилкротонат, н-бутилкротонат, итаконовая кислота, диметилитаконат, диэтилитаконат, дибутилитаконат, акриламид, метакриламид и винил пиридин.

Предпочтительно сополимер винилиденхлорида представляет собой сополимер винилиденхлорида и одного или более мономеров, независимо выбранных из группы, состоящей из этена, пропена, бутена, акриловой кислоты, метилакрилата, этилакрилата, н-пропилакрилата, н-бутилакрилата, гидроксиэтилакрилата, метакриловой кислоты, метил мета крилата, этилметакрилата, н-пропилметакрилата, н-бутилметакрилата, акрилонитрила, метакрилонитрила, винилхлорида, стирола, метилвинилкетона, винилового спирта, винилацетата и итаконовой кислоты.

Примеры мономеров, которые могут быть сополимеризованы с виниловым спиртом и необязательно винилацетатом, включают: этен, пропен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, акриловую кислоту, метилакрилат, этилакрилат, гидроксиэтилакрилат, н-пропила крилат, изопропилакрилат, н-бутилакрилат, изобутилакрилат, трет-бутилакрилат, н-пентилакрилат, н-гексилакрилат, циклогексилакрилат, н-гептилакрилат, н-октилакрилат, 2-этилгексилакрилат, фенилакрилат, метоксиэтилакрилат, хлорэтилакрилат, метакриловую кислоту, метилметакрилат, этилметакрилат, гидроксиэтилметакрилат, н-пропилметакрилат, изо пропил метакрилат, н-бутилметакрилат, изобутилметакрилат, трет-бутилметакрилат, н-пентилметакрилат, н-гексилметакрилат, циклогексилметакрилат, н-гептилметакрилат, н-октилметакрилат, 2-этилгексилакрилат, фен ил мета крилат, метоксиэтилметакрилат, хлорэтил метакрилат, акрилонитрил, метакрилонитрил, метилвинилкетон, фенилвинилкетон, метилвиниловый простой эфир, этилвиниловый простой эфир, дивиниловый простой эфир, винилхлорид, винилиденхлорид, винилбромид, винилпропионат, винилхлорацетат, винилнафталин, стирол, малеиновую кислоту, малеиновый ангидрид, фумаровую кислоту, диметилмалеат, диэтилмалеат, диметилфумарат, диэтилфумарат, кротоновую кислоту, метилкротонат, этилкротонат, н-пропилкротонат, н-бутилкротонат, итаконовую кислоту, диметилитаконат, диэтилитаконат, дибутилитаконат, акриламид, метакриламид и винилпиридин.

Предпочтительно сополимер винилового спирта представляет собой сополимер винилового спирта, необязательно винилацетата и одного или более дополнительных мономеров, независимо выбранных из группы, состоящей из этилена, пропена, бутена, акриловой кислоты, метилакрилата, этилакрилата, пропилакрилата, бутилакрилата, гидроксиэтилакрилата, метакриловой кислоты, метил метакрилата, этилметакрилата, пропилметакрилата, бутилметакрилата, акрилонитрила, метакрилонитрила, винилхлорида, винилиденхлорида, стирола, метилвинилкетона и итаконовой кислоты.

В предпочтительном примере осуществления сополимер винилиденхлорида может представлять собой сополимер винилиденхлорида и одного или более мономеров, выбранных из винилхлорида, метила крилата, метил метакрилата, гидроксиэтилакрилата, акрилонитрила, метакрилонитрила, винилового спирта и винилацетата.

В другом предпочтительном примере осуществления сополимер винилиденхлорида может представлять собой сополимер винилиденхлорида, метила крилата, акрилонитрила и гидроксиэтилакрилата.

В другом предпочтительном примере осуществления сополимер винилиденхлорида может представлять собой сополимер винилиденхлорида, метилакрилата и винилхлорида.

В другом предпочтительном примере осуществления сополимер винилиденхлорида может представлять собой сополимер винилиденхлорида и винилхлорида.

В другом предпочтительном примере осуществления сополимер винилиденхлорида может представлять собой сополимер винилиденхлорида и метилакрилата.

В другом предпочтительном примере осуществления сополимер винилового спирта может представлять собой сополимер винилового спирта, необязательно винилацетата и одного или более мономеров, выбранных из этена, пропена, бутена, метилакрилата, метилметакрилата, бути л а крилата, гидроксиэтилакрилата, винилхлорида и винилиденхлорида.

Общая толщина покрытия на каждой внешней поверхности полимерной пленки может независимо составлять от 0,1 мкм до 20 мкм, предпочтительно от 0,1 мкм до 10 мкм.

По меньшей мере один слой покрытия, содержащего полимер, может иметь толщину от 0,1 мкм до 5 мкм, предпочтительно от 0,3 мкм до 1,5 мкм. Альтернативно по меньшей мере один слой покрытия, содержащего полимер, может иметь толщину от 0,1 мкм до 5 мкм, более предпочтительно от 0,1 мкм до 2,0 мкм, наиболее предпочтительно от 0,2 мкм до 1,0 мкм.

Покрытие может содержать полимер в любом подходящем количестве, чтобы обеспечить пленке низкую кислородопроницаемость. Когда в качестве полимера используют гомополимер или сополимер винилового спирта, по меньшей мере один слой покрытия, содержащего полимер, может содержать по меньшей мере 1 мас. % полимера, более предпочтительно по меньшей мере 3 мас. %, более предпочтительно по меньшей мере 6 мас. % в расчете на общую сухую массу по меньшей мере одного слоя покрытия, содержащего полимер. Когда в качестве полимера используют гомополимер или сополимер винилиденхлорида, по меньшей мере один слой покрытия, содержащего полимер, предпочтительно содержит по меньшей мере 30 мас. % полимера, более предпочтительно по меньшей мере 50 мас. %, наиболее предпочтительно по меньшей мере 70 мас. % в расчете на общую сухую массу по меньшей мере одного слоя покрытия, содержащего полимер. Под «сухой массой» подразумевается масса покрытия после удаления растворителя.

Путем нанесения раствора полимера можно сформировать очень тонкое покрытие на поверхности полимерной пленки, что позволяет избежать ухудшения гибкости и механических свойств полимерной пленки. Соэкструдированные барьерные слои обычно намного толще, что отрицательно сказывается на гибкости и механических свойствах пленки. Кроме того, масса тонкого барьерного покрытия ничтожна по сравнению с массой пленки в целом. Следовательно, небольшое количество присутствующих материалов покрытия не оказывает существенного влияния на пригодность пленки к вторичной переработке. Пленки с более толстыми соэкструдированными слоями (такими как EVOH и полиамид) труднее перерабатывать, а переработанный материал, полученный из отходов после истечения срока службы пленки, имеет более низкое качество и меньшую коммерческую ценность, чем переработанные смолы полиэтилена, которые не содержат таких соэкструдированных слоев (например, EVOH и полиамида).

В дополнение к полимеру каждое покрытие может независимо включать один или более дополнительных компонентов.

Например, каждое покрытие может независимо содержать одну или более неорганических частиц, независимо выбранных из группы, состоящей из SiO2, Al2O3, TiO2, AlCl3, MgO, ZnO, CuO, Fe2O3, глин и их комбинаций.

Каждое покрытие может независимо содержать одну или более органических молекул, независимо выбранных из группы, состоящей из акриловых смол, эпоксидных смол, полиуретанов, полииминов, полисилоксанов, поверхностно-активных веществ, связующих веществ и их комбинаций.

В предпочтительном аспекте изобретения сополимер винилиденхлорида содержит по меньшей мере 50 мас. % мономера винилиденхлорида в расчете на общую массу сополимера, причем сополимер представляет собой сополимер винилиденхлорида и одного или более мономеров, независимо выбранных из группы, состоящей из алкенов, акрилатов, винилгалогенидов, виниламидов, стиролов, виниловых сложных эфиров, виниловых простых эфиров, винилкетонов, малеиновой кислоты или малеатов, фумаровой кислоты или фумаратов, итаконовой кислоты или итаконатов, кротоновой кислоты или кротонатов.

В другом предпочтительном аспекте изобретения сополимер винилиденхлорида содержит по меньшей мере 50 мас. % мономера винилиденхлорида в расчете на общую массу сополимера, и сополимер представляет собой сополимер винилиденхлорида и одного или более мономеров, независимо выбранных из группы, состоящей из акриловой кислоты, метилакрилата, этилакрилата, пропилакрилата, бутилакрилата, гидроксиэтилакрилата, метакриловой кислоты, метил метакрилата, этилметакрилата, пропилметакрилата, бутилметакрилата, акрилонитрила, метакрилонитрила, винилхлорида, стирола, метилвинилкетона, винилацетата и итаконовой кислоты.

В другом предпочтительном аспекте изобретения сополимер винилиденхлорида содержит по меньшей мере 50 мас. % мономера винилиденхлорида в расчете на общую массу сополимера, и сополимер представляет собой сополимер винилиденхлорида и одного или более мономеров, независимо выбранных из группы, состоящей из винилхлорида, метилакрилата, гидроксиэтилакрилата, метилметакрилата, акрилонитрила, метакрилонитрила и винилацетата.

В другом предпочтительном аспекте изобретения покрытие содержит сополимер винилиденхлорида, содержащий от 50 мас. % до 95 мас. % мономера винилиденхлорида в расчете на общую массу сополимера, и сополимер представляет собой сополимер винилиденхлорида и одного или более мономеров, независимо выбранных из группы, состоящей из винилхлорида, метилакрилата, гидроксиэтилакрилата, метилметакрилата, акрилонитрила, метакрилонитрила и винилацетата.

В другом предпочтительном аспекте изобретения один или более УФ-стабилизаторов включают светостабилизатор на основе затрудненного амина; и сополимер винилиденхлорида содержит по меньшей мере 50 мас. % мономера винилиденхлорида в расчете на общую массу сополимера.

В другом предпочтительном аспекте изобретения один или более УФ-стабилизаторов включают светостабилизатор на основе затрудненного амина; и сополимер винилиденхлорида содержит по меньшей мере 50 мас. % мономера винилиденхлорида в расчете на общую массу сополимера, причем сополимер представляет собой сополимер винилиденхлорида и одного или более мономеров, независимо выбранных из группы, состоящей из алкенов, акрилатов, винилгалогенидов, виниламидов, стиролов, виниловых сложных эфиров, виниловых простых эфиров, винилкетонов, малеиновой кислоты или малеатов, фумаровой кислоты или фумаратов, итаконовой кислоты или итаконатов, кротоновой кислоты или кротонатов.

В другом предпочтительном аспекте изобретения один или более УФ-стабилизаторов включают светостабилизатор на основе затрудненного амина; и сополимер винилиденхлорида содержит по меньшей мере 50 мас. % мономера винилиденхлорида в расчете на общую массу сополимера, и сополимер представляет собой сополимер винилиденхлорида и одного или более мономеров, независимо выбранных из группы, состоящей из акриловой кислоты, метилакрилата, этилакрилата, пропилакрилата, бутилакрилата, гидроксиэтилакрилата, метакриловой кислоты, метилметакрилата, этилметакрилата, пропилметакрилата, бутилметакрилата, акрилонитрила, метакрилонитрила, винилхлорида, стирола, метилвинилкетона, винилацетата и итаконовой кислоты.

В другом предпочтительном аспекте изобретения один или более УФ-стабилизаторов включают светостабилизатор на основе затрудненного амина; и сополимер винилиденхлорида содержит по меньшей мере 50 мас. % мономера винилиденхлорида в расчете на общую массу сополимера, и сополимер представляет собой сополимер винилиденхлорида и одного или более мономеров, независимо выбранных из группы, состоящей из винилхлорида, метилакрилата, гидроксиэтилакрилата, метилметакрилата, акрилонитрила, метакрилонитрила и винилацетата.

В другом предпочтительном аспекте изобретения один или более УФ-стабилизаторов включают светостабилизатор на основе затрудненного амина; и покрытие содержит сополимер винилиденхлорида, содержащий от 50 мас. % до 95 мас. % мономера винилиденхлорида в расчете на общую массу сополимера, и сополимер представляет собой сополимер винилиденхлорида и одного или более мономеров, независимо выбранных из группы, состоящей из винилхлорида, метилакрилата, гидроксиэтилакрилата, метилметакрилата, акрилонитрила, метакрилонитрила и винилацетата.

В другом предпочтительном аспекте изобретения количество мономеров винилового спирта в сополимере винилового спирта составляет по меньшей мере 97% от общего количества мономеров винилового спирта и винилацетата в сополимере, где сополимер винилового спирта сшит сшивающим агентом, независимо выбранным из группы, состоящей из глиоксаля, глутарового альдегида, метаксилендиамина, 1,3-бис(аминометил)циклогексана, дигидразида адипиновой кислоты, додекандигидразида, карбоната аммония-циркония, глиоксилата натрия, борной кислоты и сульфоянтарной кислоты.

В другом предпочтительном аспекте изобретения сополимер винилового спирта представляет собой сополимер винилового спирта, одного или более мономеров, выбранных из этилена и бутилакрилата, и необязательно винила крилата, где количество мономеров винилового спирта в сополимере винилового спирта составляет по меньшей мере 97% от общего количества мономеров винилового спирта и винилацетата в сополимере, и при этом сополимер сшит одним или более сшивающими агентами, независимо выбранными из группы, состоящей из глиоксаля, глутарового альдегида, метаксилендиамина, 1,3-бис(аминометил)циклогексана, дигидразида адипиновой кислоты, додекандигидразида, карбоната аммония-циркония, глиоксилата натрия, борной кислоты и сульфоянтарной кислоты.

В другом предпочтительном аспекте изобретения сополимер винилового спирта представляет собой сополимер винилового спирта, одного или более мономеров, выбранных из этилена и бутилакрилата, и необязательно винила крилата, где количество мономеров винилового спирта в сополимере винилового спирта составляет по меньшей мере 97% от общего количества мономеров винилового спирта и винилацетата в сополимере, и при этом сополимер сшит одним или более сшивающими агентами, независимо выбранными из группы, состоящей из глиоксаля, глутарового альдегида, метаксилендиамина, 1,3-бис(аминометил)циклогексана, дигидразида адипиновой кислоты, додекандигидразида, карбоната аммония-циркония, глиоксилата натрия, борной кислоты и сульфоянтарной кислоты, и где покрытие дополнительно содержит одну или более неорганических частиц, независимо выбранных из группы, состоящей из SiO2, Al2O3, TiO2, AlCl3, MgO, ZnO, CuO, Fe2O3, глин.

В другом предпочтительном аспекте изобретения количество мономеров винилового спирта в сополимере винилового спирта составляет по меньшей мере 97% от общего количества мономеров винилового спирта и винилацетата в сополимере, при этом один или более мономеров винилового спирта в сополимере модифицированы путем карбоксилирования, образования простого эфира, ацетализации, карбамирования, аминирования, сульфатирования или образования сложного эфира (этерификации), и где сополимер сшит одним или более сшивающими агентами, независимо выбранными из группы, состоящей из глиоксаля, глутарового альдегида, метаксилендиамина, 1,3-бис(аминометил)циклогексана, дигидразида адипиновой кислоты, додекандигидразида, карбоната аммония-циркония, глиоксилата натрия, борной кислоты и сульфоянтарной кислоты.

В другом предпочтительном аспекте изобретения количество мономеров винилового спирта в сополимере винилового спирта составляет по меньшей мере 97% от общего количества мономеров винилового спирта и винилацетата в сополимере, при этом один или более мономеров винилового спирта в сополимере модифицированы путем карбоксилирования, образования простого эфира, ацетализации, карбамирования, аминирования, сульфатирования или образования сложного эфира (этерификации), и где сополимер сшит одним или более сшивающими агентами, независимо выбранными из группы, состоящей из глиоксаля, глутарового альдегида, метаксилендиамина, 1,3-бис(аминометил)циклогексана, дигидразида адипиновой кислоты, додекандигидразида, карбоната аммония-циркония, глиоксилата натрия, борной кислоты и сульфоянтарной кислоты, и при этом покрытие дополнительно содержит одну или более неорганических частиц, независимо выбранных из группы, состоящей из SiO2, Al2O3, TiO2, AlCl3, MgO, ZnO, CuO, Fe2O3 и глин.

В другом предпочтительном аспекте изобретения количество мономеров винилового спирта в сополимере винилового спирта составляет по меньшей мере 97% от общего количества мономеров винилового спирта и винилацетата в сополимере, при этом один или более мономеров винилового спирта в сополимере модифицированы путем карбоксилирования, образования простого эфира, ацетализации, карбамирования, аминирования, сульфатирования или образования сложного эфира (этерификации), и где сополимер сшит одним или более сшивающими агентами, независимо выбранными из группы, состоящей из глиоксаля, глутарового альдегида, метаксилендиамина, 1,3-бис(аминометил)циклогексана, дигидразида адипиновой кислоты, додекандигидразида, карбоната аммония-циркония, глиоксилата натрия, борной кислоты и сульфоянтарной кислоты, и при этом покрытие дополнительно содержит одну или более органических молекул, независимо выбранных из группы, состоящей из акриловых смол, эпоксидных смол, полиуретанов, полииминов, полисилоксанов, поверхностно-активных веществ и связующих.

Сельскохозяйственные конструкции

Пленки согласно изобретению пригодны для покрытия сельскохозяйственных конструкций. Используемый в настоящей работе термин «сельскохозяйственные конструкции» относится к конструкциям (сооружениям), предназначенным для сельскохозяйственных целей, таким как теплицы, силосные ямы, силосные бункеры ит.д.

Таким образом, изобретение также включает сельскохозяйственную конструкцию, отличающуюся тем, что по меньшей мере ее часть покрыта пленкой согласно изобретению. Кроме того, изобретение включает способ покрытия сельскохозяйственной конструкции, включающий покрытие по меньшей мере части сельскохозяйственной конструкции пленкой согласно изобретению.

В одном примере осуществления пленка может покрывать практически всю сельскохозяйственную конструкцию.

Например, пленки согласно изобретению можно применять для покрытия теплицы. Пленка может покрывать теплицу таким образом, что «внутренняя» поверхность (т.е. внутри теплицы) полимерной пленки она имеет покрытие, как описано в настоящем документе. Таким образом, покрытие защищает слои полимерной пленки от агрохимикатов, используемых внутри теплицы.

Пленки согласно изобретению можно также использовать для покрытия силоса. Пленка может покрывать силос таким образом, что «внешняя» поверхность полимерной пленки (т.е. поверхность пленки, не контактирующая с силосом) или «внутренняя поверхность» (т.е. поверхность пленки, контактирующая с силосом) имеет покрытие, как описано в настоящей работе. Это покрытие действует как внешний барьер, препятствуя проникновению кислорода через пленку и вступлению его в контакт с силосом.

Способ изготовления пленок согласно изобретению

Пленки согласно изобретению могут быть изготовлены любым подходящим способом, известным специалистам в данной области.

Пленки по настоящему изобретению могут быть изготовлены путем получения сначала полимерной пленки, включающей один или более слоев, при этом по меньшей мере один из слоев содержит один или более УФ-стабилизаторов, как описано в настоящей работе. Затем либо на линии во время производства пленки, либо в автономном режиме в качестве отдельного этапа покрытие, как описано в настоящем документе, наносят по меньшей мере на одну внешнюю поверхность полимерной пленки, при этом покрытие содержит по меньшей мере один слой, содержащий полимер.

Способ может включать получение полимерной пленки путем экструзии или совместной экструзии (соэкструзии) пленки с раздувом или литьем пленки.

Перед нанесением покрытия внешняя поверхность полимерной пленки может быть обработана коронным разрядом и/или плазмой. Это может улучшить адгезию покрытия к внешней поверхности полимерной пленки.

Каждый слой покрытия наносится в виде раствора, содержащего компоненты этого слоя. Первый слой покрытия наносится на поверхность полимерной пленки. После высыхания первого слоя покрытия второй слой (если он есть) наносится поверх первого слоя. Этот процесс продолжается для получения покрытия с любым количеством слоев.

По меньшей мере один слой покрытия, содержащего полимер, наносят в виде раствора, содержащего полимер. Можно использовать любой подходящий растворитель, такой как вода. Когда в качестве полимера используют гомополимер или сополимер винилиденхлорида, раствор может содержать от 5 мас. % до 90 мас. % полимера, предпочтительно от 20 мас. % до 70 мас. %, наиболее предпочтительно от 50 мас. % до 60 мас. %.

Когда в качестве полимера используют гомополимер или сополимер винилового спирта, раствор может содержать от 1% по массе до 20% по массе полимера, предпочтительно от 2% по массе до 10% по массе, наиболее предпочтительно от 3% по массе до 6% по массе.

Покрытие может быть нанесено любым подходящим методом нанесения покрытия, известным специалистам в данной области. Предпочтительно покрытие наносится погружением, напылением, флексографией, плазменной, лазерной, глубокой печатью, реверсивным валиком, валковым валиком, наложением ножей, стержневым устройством для нанесения покрытий, струйной печатью или методами нанесения покрытия со щелевой головкой.

После нанесения полимерная пленка может быть прокалена и быстро охлаждена для стабилизации покрытия.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Пример 1

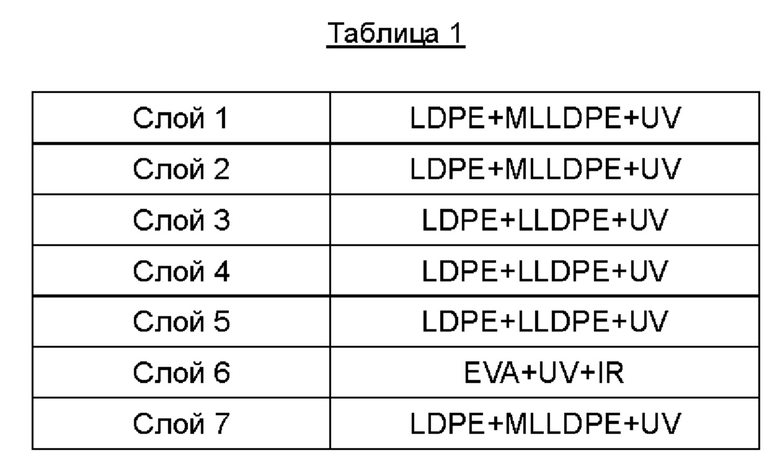

Прозрачную пленку для теплиц толщиной 180 мкм и шириной 12 м изготавливали на линии для экструзии с раздувом семислойной пленки с экструзионной головкой 1800 мм при производительности 1300 кг/ч и скорости 11 м/мин. Состав слоев пленки показан в Таблице 1 ниже. Пленку обрабатывали коронным разрядом и распыляли на одну сторону 50%-ный водный раствор сополимера винилиденхлорида, метилакрилата, акрилонитрила и гидроксиэтилакрилата (Diofan 050 от фирмы Solvay) для образования покрытия. Толщина покрытия составляла 0,8 мкм.

LDPE - полиэтилен низкой плотности;

LLDPE - линейный полиэтилен низкой плотности;

MLLDPE - металлоценовый линейный полиэтилен низкой плотности;

EVA - сополимер этилена с винил ацетатом с содержанием винилацетата 14%;

UV - УФ-концентрат, содержащий комбинации УФ-стабилизаторов (UV20H,

содержащий 20% HALS Chimassorb 944);

IR - маточная смесь IR, содержащая поглотитель инфракрасного излучения.

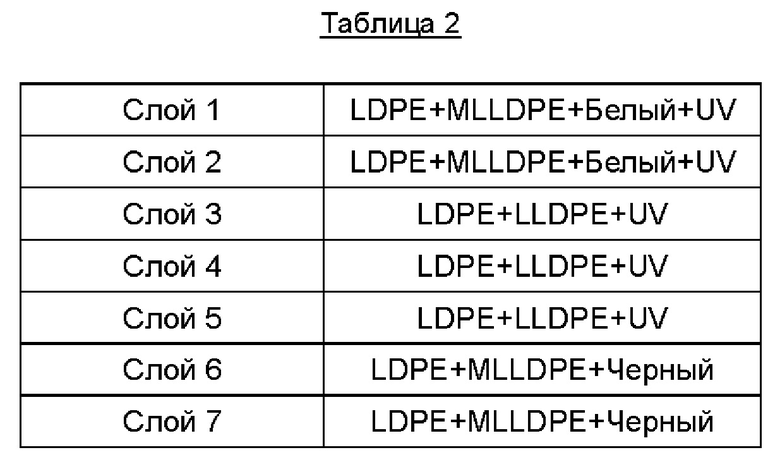

Пример 2

Черно-белую силосную пленку толщиной 100 м и шириной 12 м изготавливали на линии для экструзии с раздувом семислойной пленки с экструзионной головкой 1800 мм при производительности 1300 кг/ч и скорости 19 м/мин. Состав слоев пленки показан в Таблице 2 ниже. Пленку обрабатывали коронным разрядом, а затем погружали в резервуар, содержащий 58% мае. водный раствор сополимера винилиденхлорида (Diofan 063 от фирмы Solvay), чтобы сформировать покрытие из полимера на одной стороне пленки. Толщина покрытия составляла 1 мкм. Сразу после погружения пленку пропускали через сушилки, где испарялась вода, пленку охлаждали и сворачивали в рулоны.

Белый - Белая маточная смесь, содержащая 70% диоксида титана в полиэтиленовом носителе;

Черный - Черная маточная смесь, содержащая 40% сажи в полиэтиленовом носителе.

Остальные сокращения в Таблице 2 являются такими же, как определены выше для Таблицы 1.

Сравнительный Пример 1

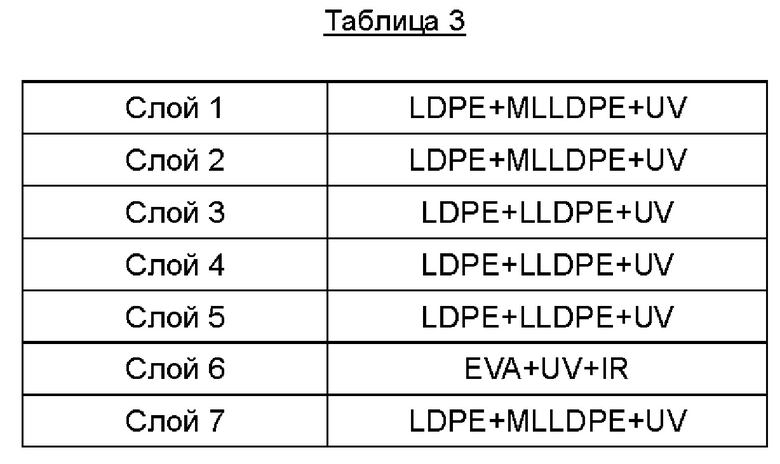

Семислойная пленка толщиной 180 мкм, как определено в Таблице 3 ниже.

Сокращения в Таблице 3 являются такими же, как определены выше.

Сравнительный Пример 2.

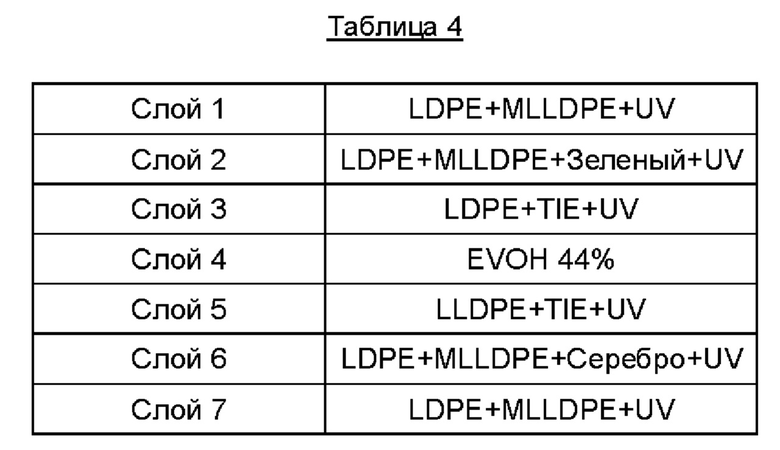

Семислойная силосная пленка толщиной 100 мкм со слоем EVOH толщиной 2,5 мкм в середине. Состав слоев пленки показан в Таблице 4 ниже.

Зеленый - Зеленая маточная смесь, содержащая зеленый пигмент в полиэтиленовом носителе;

Серебро - Серебристая маточная смесь, содержащая полиэтиленовый носитель с ионами пигмента алюминия;

EVOH 44% - этиленвиниловый спирт 44% мол.;

TIE - смола связующего слоя.

Остальные сокращения в Таблице 4 являются такими же, как определены выше.

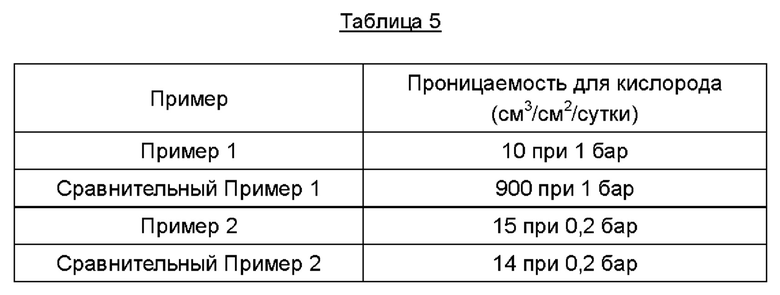

Проницаемость для кислорода

Кислородопроницаемость пленок для Примеров и Сравнительных Примеров измеряли в соответствии со стандартом EN ISO 15105-2 (при температуре 23°С и относительной влажности 0%).

Результаты показаны в Таблице 5 ниже.

Пленка из Примера 1, имеющая покрытие, содержащее сополимер винилиденхлорида на поверхности пленки, имеет значительно более низкую проницаемость для кислорода, чем в Сравнительном Примере 1 без такого покрытия. Это показывает, что покрытие, содержащее гомополимер или сополимер винилиденхлорида, обеспечивает пленке низкую кислородопроницаемость.

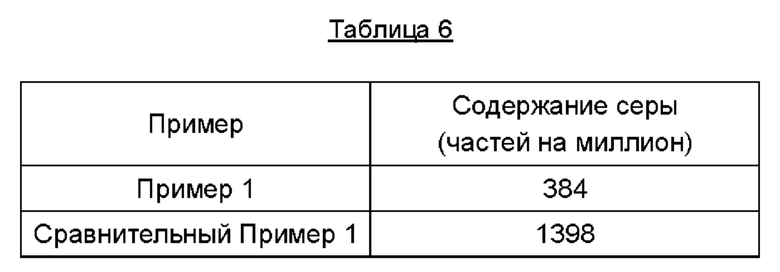

Проницаемость для агрохимикатов

Пленки Примера 1 и Сравнительного Примера 1 применяли для покрытия двух идентичных металлических конструкций (размеры металлической конструкции: 1850 см × 1100 см × 1000 см). К середине крыши каждой металлоконструкции (и на расстоянии 40 см от нее) была подвешена серная горелка, возгоняющая серу с помощью инфракрасной лампы. Серную горелку включали на 30 минут в сутки в общей сложности на 3 суток. Серная горелка действует как источник серы внутри металлической конструкции, имитируя агрохимикаты, разлагающиеся под воздействием тепла и УФ-излучения и образующие активные соединения, такие как сера.

После этого были взяты образцы пленки из обеих пленок в верхней части двух конструкций. Образцы пленки механически протирали для удаления серы с их поверхности, и концентрации серы затем измеряли с помощью анализатора серы от фирмы Mitsubishi Chemical.

Результаты анализа серы показаны в Таблице 6 ниже. Как видно, содержание серы в образце из пленки Примера 1 значительно ниже, чем в образце пленки из Сравнительного Примера 1. Это показывает, что кислородонепроницаемое покрытие на внешней поверхности полимерной пленки из Примера 1 снижает проницаемость пленки для серы, тем самым снижая дезактивацию УФ-стабилизаторов в полимерной пленке. Таким образом, пленки согласно настоящему изобретению демонстрируют пониженную подверженность фотодеградации в присутствии агрохимикатов.

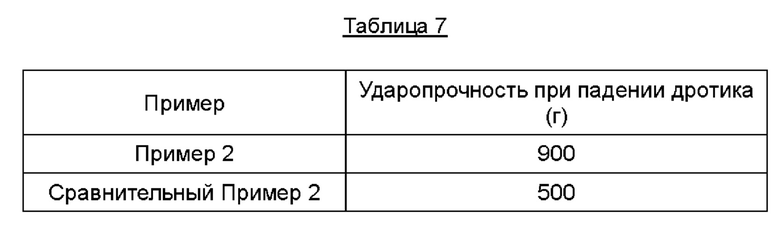

Ударопрочность при падении дротика

Ударопрочность пленок Примера 2 и Сравнительного Примера 2 при падении дротика измеряли в соответствии со стандартом EN ISO 77651.

Результаты показаны в Таблице 7 ниже.

Пленка Сравнительного Примера 2 содержит соэкструдированный барьерный слой EVOH в середине пленки. Это обеспечивает пленке кислородопроницаемость 14 см3/см2/сутки при 0,2 бар, как указано выше. Однако этот соэкструдированный барьерный слой отрицательно влияет на механические свойства пленки. Например, ударопрочность пленки Сравнительного Примера 2 при падении дротика составляет всего 500 г.

В отличие от этого, пленка Примера 2 имеет такую же низкую кислородопроницаемость 15 см3/см2/сутки при 0,2 бар, но значительно лучшую ударопрочность при падении дротика 900 г. Следовательно, барьерное покрытие Примера 2 обеспечивает пленку с низкой проницаемостью для кислорода, но улучшенными механическими свойствами по сравнению с соэкструдированным барьерным слоем Сравнительного Примера 2.

Это показывает, что пленки согласно настоящему изобретению имеют низкую проницаемость для газообразного кислорода (и, следовательно, пониженную восприимчивость к фотодеградации в присутствии агрохимикатов, как показано выше в Примере 1), сохраняя при этом превосходные механические свойства.

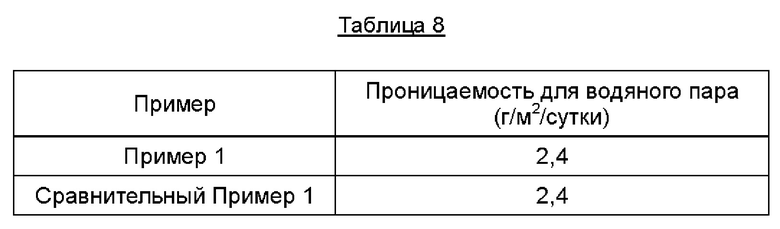

Проницаемость для водяного пара

Проницаемость пленок Примера 1 и Сравнительного Примера 1 для водяного пара измеряли в соответствии со стандартом ASTM Е96 (Т=38°С, Δ(RH)=90%). Результаты показаны в Таблице 8 ниже.

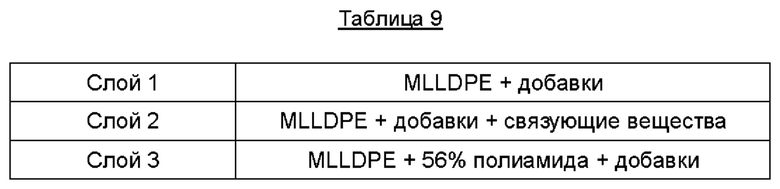

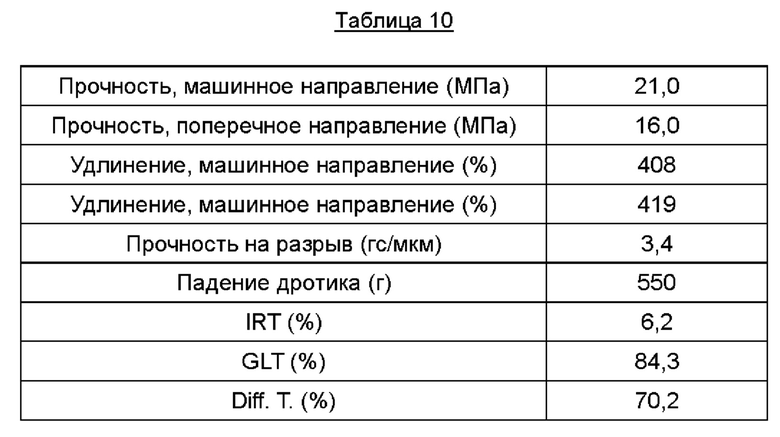

Сравнительный пример 3

Была приготовлена соэкструдированная пленка с составом, указанным в Таблице 9 ниже.

Механические свойства этой пленки подробно представлены в Таблице 10 ниже.

IRT - коэффициент пропускания инфракрасного излучения;

GLT - общий коэффициент пропускания света;

Diff. Т. - Рассеянное пропускание.

Из Таблицы 10 видно, что присутствие в пленке соэкструдированного слоя, содержащего полиамид, приводит к плохим механическим свойствам. Пленки по настоящему изобретению, имеющие барьерное покрытие, не страдают от этих проблем. Например, пленка Сравнительного Примера 3 имеет ударопрочность при падении дротика всего 550 г, тогда как пленка Примера 2 изобретения имеет значительно более высокую ударопрочность при падении дротика, составляющую 900 г.

Пронумерованные варианты осуществления изобретения

Вариант 1. Пленка для покрытия сельскохозяйственных конструкций, включающая:

a) полимерную пленку, имеющую один или более слоев, где по меньшей мере один из слоев содержит один или более УФ-стабилизаторов; и

b) покрытие, содержащее гомополимер или сополимер винилиденхлорида по меньшей мере на одной внешней поверхности полимерной пленки.

Вариант 2. Пленка согласно варианту осуществления 1, в которой покрытие имеет толщину от 0,1 мкм до 5 мкм, предпочтительно от 0,3 мкм до 1,5 мкм.

Вариант 3. Пленка согласно варианту осуществления 1 или 2, в которой покрытие содержит одну или более неорганических частиц, независимо выбранных из группы, состоящей из SiO2, Al2O3, TiO2, AlCl3, MgO, ZnO, CuO, Fe2O3 и их комбинаций; и/или одну или более органических молекул, независимо выбранных из группы, состоящей из акриловых смол, эпоксидных смол, полиуретанов, поверхностно-активных веществ и их комбинаций.

Вариант 4. Пленка в соответствии с любым предшествующим вариантом осуществления, в которой сополимер винилиденхлорида содержит по меньшей мере 20 мас. % мономера винилиденхлорида, предпочтительно по меньшей мере 40 мас. %, более предпочтительно по меньшей мере 50 мас. %, более предпочтительно по меньшей мере 60 мас. %, более предпочтительно, по меньшей мере, 70 мас. %, наиболее предпочтительно, по меньшей мере, 80 мас. %, в расчете на общую массу сополимера; и/или

в которой сополимер винилиденхлорида содержит менее 95 мас. % мономера винилиденхлорида, предпочтительно менее 90 мас. %, в расчете на общую массу сополимера.

Вариант 5. Пленка в соответствии с любым предшествующим вариантом осуществления, в которой сополимер винилиденхлорида представляет собой сополимер винилиденхлорида и одного или более мономеров формулы (I):

где каждый R1 независимо выбран из группы, состоящей из Н, С1-С10 алкила, С3-С10 циклоалкила, С1-С10 алкокси, (С1-С5 алкил)-О-(С1-С5 алкила), С6-С10 арила, С1-С9 гетероарила, нитрила, -ОН, галогена, -C(O)R4, -C(O)OR4, -OC(O)R4, -C(O)NHR4 и -NHC(O)R4;

каждый R2 независимо выбран из группы, состоящей из Н, галогена, С1-С3 алкила, -C(O)OR5 и -CH2C(O)OR5;

каждый R3 независимо выбран из группы, состоящей из Н, -C(O)OR5 и С1-С3 алкила;

каждый R4 независимо выбран из группы, состоящей из Н, С1-С10 алкила, С3-С10 циклоалкила, (С1-С5 алкил)-О-(С1-С5 алкила), С6-С10 арила и С1-С9 гетероарила;

каждый R5 независимо выбран из С1-С10 алкила;

причем каждый С1-С10 алкил, С3-С10 циклоалкил, С1-С10 алкокси, (С1-С5-алкил)-О-(С1-С5 алкил), С6-С10 арил и С1-С9 гетероарил необязательно независимо замещен одним или более заместителями, независимо выбранными из -ОН, оксо, -SO2H, -NO2 и галогена.

Варианте. Пленка в соответствии с любым предшествующим вариантом осуществления, в которой сополимер винилиденхлорида представляет собой сополимер винилиденхлорида и одного или более мономеров, независимо выбранных из группы, состоящей из алкенов, акрилатов, винилгалогенидов, виниламидов, стиролов, виниловых сложных эфиров, виниловых простых эфиров, винилкетонов, малеиновой кислоты или малеатов, фумаровой кислоты или фумаратов, итаконовой кислоты или итаконатов, кротоновой кислоты или кротонатов, где сополимер винилиденхлорида предпочтительно представляет собой сополимер винилиденхлорида и одного или более мономеров, независимо выбранных из группы, состоящей из акриловой кислоты, метилакрилата, этилакрилата, пропилакрилата, бутилакрилата, гидроксиэтилакрилата, метакриловой кислоты, метилметакрилата, этилметакрилата, пропилметакрилата, бутилметакрилата, акрилонитрила, метакрилонитрила, винилхлорида, стирола, метилвинилкетона, винилацетата и итаконовой кислоты.

Вариант 7. Пленка в соответствии с любым предшествующим вариантом осуществления, содержащая покрытие на обеих внешних поверхностях полимерной пленки, где каждое покрытие является независимо таким, как определено в любом из вариантов осуществления с 1 по 6.

Вариант 8. Пленка в соответствии с любым предшествующим вариантом осуществления, в которой один или более слоев полимерной пленки, каждый независимо, содержат один или более полимеров, независимо выбранных из группы, состоящей из полиэтилена низкой плотности (LDPE), линейного полиэтилена низкой плотности (LLDPE), сополимера этилена с винилацетатом (EVA), сополимера этилена с бутилакрилатом (ЕВА), полиэтилена высокой плотности (HDPE), полипропилена (РР), термопластичного полиуретана (TPU), полиэтилентерефталата (PET), поливинилхлорида (PVC), полиамида (PA), сополимера этилена с виниловым спиртом (EVOH) и их комбинаций; и/или

при этом по меньшей мере один из слоев полимерной пленки дополнительно содержит ИК-поглотители, вещества, препятствующие запотеванию, вещества, препятствующие образованию капель, вещества, защищающие от пыли, вещества, препятствующие образованию водорослей, и/или пигменты.

Вариант 9. Пленка в соответствии с любым предшествующим вариантом осуществления, в которой один или более УФ-стабилизаторов независимо выбраны из группы, состоящей из светостабилизаторов на основе затрудненных аминов (HALS), УФ-поглотителей и никельорганических комплексов; и/или

в которой или более УФ-стабилизаторов присутствуют в количестве от 0,1 мас. % до 20 мас. %, предпочтительно от 0,1 мас. % до 10 мас. %, наиболее предпочтительно от 0,1 мас. % до 5 мас. % %, в расчете на общую массу слоя.

Вариант 10. Пленка по любому предшествующему варианту осуществления, где полимерная пленка имеет от 1 до 100 слоев, предпочтительно от 3 до 11 слоев; и/или

где полимерная пленка может быть получена путем совместной экструзии, предпочтительно совместной экструзии пленки с раздувом или литьем пленки; и/или

где пленка имеет общую толщину от 25 мкм до 500 мкм и общую ширину от 1 м до 50 м; и/или

где пленка имеет кислородопроницаемость менее 500 мл/м2/сутки, предпочтительно менее 100 мл/м2/сутки, измеренную в соответствии со стандартом ASTM D3985 при температуре 23°С и относительной влажности 0%.

Вариант 11. Применение покрытия, содержащего гомополимер или сополимер винилиденхлорида, по меньшей мере на одной внешней поверхности полимерной пленки, где полимерная пленка содержит один или более слоев, причем по меньшей мере один слой содержит один или более УФ-стабилизаторов, для снижения склонности полимерной пленки к фотодеградации в присутствии агрохимикатов; и/или для снижения проницаемости полимерной пленки для газа и/или водяного пара.

Вариант 12. Сельскохозяйственная конструкция, характеризующаяся тем, что по меньшей мере ее часть покрыта пленкой в соответствии с любым из вариантов осуществления с 1 по 10.

Вариант 13. Способ покрытия сельскохозяйственной конструкции, включающий покрытие по меньшей мере части сельскохозяйственной конструкции пленкой в соответствии с любым из вариантов осуществления с 1 по 10.

Вариант 14. Способ изготовления пленки для покрытия сельскохозяйственных конструкций, включающий:

i) получение полимерной пленки, включающей один или более слоев, где по меньшей мере один из слоев содержит один или более УФ-стабилизаторов; и

ii) нанесение покрытия, содержащего гомополимер или сополимер винилиденхлорида, по меньшей мере на одну внешнюю поверхность полимерной пленки.

Вариант 15. Способ изготовления пленки в соответствии с вариантом осуществления 14, в котором покрытие наносят погружением, распылением, флексографией, плазменной, лазерной, глубокой печатью, реверсивным валиком, валковым валиком, наложением ножей, стержневым устройством для нанесения покрытий, струйной печатью или методами нанесения покрытия со щелевой головкой; и/или

в котором внешнюю поверхность полимерной пленки перед нанесением покрытия обрабатывают плазмой; и/или

где способ дополнительно включает получение полимерной пленки посредством совместной экструзии с раздувом или литьем.

Изобретения относятся к области сельского хозяйства. Пленка включает a) полимерную пленку, имеющую один или более слоев, где по меньшей мере один из слоев содержит один или более УФ-стабилизаторов; и b) покрытие по меньшей мере на одной внешней поверхности полимерной пленки, причем покрытие содержит по меньшей мере один слой, содержащий полимер, так что пленка имеет кислородопроницаемость менее 500 мл/м2/бар/сутки при температуре 23°С и относительной влажности 0%, измеренную в соответствии со стандартом EN ISO 15105-2. Причем каждый слой покрытия образован путем нанесения раствора с формированием слоя и сушки этого слоя. Применение покрытия по меньшей мере на одной внешней поверхности полимерной пленки, причем покрытие содержит по меньшей мере один слой, содержащий полимер, причем каждый слой покрытия образован путем нанесения раствора с формированием слоя и сушки этого слоя. Полимерная пленка содержит один или более слоев, где по меньшей мере один слой содержит один или более УФ-стабилизаторов, для снижения склонности полимерной пленки к фотодеградации в присутствии агрохимикатов; и/или снижения проницаемости полимерной пленки для газа и/или водяного пара. Сельскохозяйственная конструкция, по меньшей мере часть которой, покрыта пленкой. Способ включает покрытие по меньшей мере части сельскохозяйственной конструкции пленкой. Способ изготовления пленки для покрытия сельскохозяйственных конструкций включает: i) получение полимерной пленки, включающей один или более слоев, где по меньшей мере один из слоев содержит один или более УФ-стабилизаторов; и ii) нанесение покрытия по меньшей мере на одну внешнюю поверхность полимерной пленки, где покрытие содержит по меньшей мере один слой, содержащий полимер, так что пленка имеет кислородопроницаемость менее 500 мл/м2/бар/сутки при температуре 23°С и относительной влажности 0%, измеренную в соответствии со стандартом EN ISO 15105-2. Причем каждый слой покрытия образован путем нанесения раствора с формированием слоя и сушки этого слоя. Изобретения обеспечивают получение пленок, обладающих пониженной восприимчивостью к фотодеградации в присутствии агрохимикатов и хорошими барьерными свойствами по отношению к кислороду, сохраняя при этом превосходные механические свойства и пригодность к переработке. 5 н. и 26 з.п. ф-лы, 10 табл., 2 пр.

1. Пленка для покрытия сельскохозяйственных конструкций, включающая:

a) полимерную пленку, имеющую один или более слоев, где по меньшей мере один из слоев содержит один или более УФ-стабилизаторов; и

b) покрытие по меньшей мере на одной внешней поверхности полимерной пленки, причем покрытие содержит по меньшей мере один слой, содержащий полимер, так что пленка имеет кислородопроницаемость менее 500 мл/м2/бар/сутки при температуре 23°С и относительной влажности 0%, измеренную в соответствии со стандартом EN ISO 15105-2,

причем каждый слой покрытия образован путем нанесения раствора с формированием слоя и сушки этого слоя.

2. Пленка по п. 1, где пленка имеет кислородопроницаемость менее 200 мл/м2/бар/сутки, предпочтительно менее 100 мл/м2/бар/сутки.

3. Пленка по п. 1 или 2, где пленка имеет паропроницаемость менее 100 г/м2/сутки, предпочтительно менее 50 г/м2/сутки, наиболее предпочтительно менее 10 г/м2/сутки при температуре 38°С и относительной влажности 90%, измеренную в соответствии со стандартом ASTM Е96.

4. Пленка по любому из предшествующих пунктов, в которой по меньшей мере один слой покрытия, содержащего полимер, имеет толщину от 0,1 мкм до 5 мкм, предпочтительно от 0,1 мкм до 2,0 мкм, наиболее предпочтительно от 0,2 мкм до 1,0 мкм.

5. Пленка по любому из предшествующих пунктов, в которой покрытие содержит одну или более неорганических частиц, независимо выбранных из группы, состоящей из SiO2, Al2O3, TiO2, AlCl3, MgO, ZnO, CuO, Fe2O3, глин и их комбинаций; и/или одну или более органических молекул, независимо выбранных из группы, состоящей из акриловых смол, эпоксидных смол, полиуретанов, полииминов, полисилоксанов, поверхностно-активных веществ, связующих веществ и их комбинаций.

6. Пленка по любому из предшествующих пунктов, в которой полимер покрытия представляет собой гомополимер или сополимер винилиденхлорида или гомополимер или сополимер винилового спирта.