Настоящее изобретение относится к упаковочной пленке, содержащей подвергнутую по меньшей мере одноосной вытяжке многослойную гибкую полимерную пленку общей толщиной не более 18 мкм, преимущественно не более 12 мкм, у которой ее удлинение при его определении в соответствии со стандартом DIN EN ISO 527-3 составляет максимум 1% при растягивающей нагрузке по меньшей мере 3 Н на 25 мм ширины, и к изготовленным из нее упаковкам для упаковываемых преимущественно в индивидуальные упаковки санитарно-гигиенических изделий или упаковываемых в индивидуальные упаковки изделий для людей, страдающих недержанием.

Известно, что полимерные пленки применяются во многих областях по самому различному назначению, при этом значительная доля потребления полимерных пленок приходится на их использование в качестве упаковочного материала. Так, в частности, возрастающая тенденция к использованию полимерных пленок заметна также прежде всего в области гигиены для упаковывания санитарно-гигиенических изделий одноразового пользования, поскольку подобные санитарно-гигиенические изделия, такие как женские гигиенические прокладки для ежедневного применения или женские гигиенические прокладки для применения в период менструации, а также изделия для людей, страдающих недержанием, упаковывают в постоянно возрастающих объемах в индивидуальные упаковки. По этой же причине непрерывно возрастает и спрос на соответствующий упаковочный материал. Поскольку подобный упаковочный материал практически не поддается вторичной переработке и поэтому не может направляться на повторное использование, ведется интенсивный поиск решений, направленных на сокращение до минимально возможной доли использования ископаемых ресурсов в производстве и этих упаковочных материалов. Иными словами, для изготовления соответствующих полимерных пленок в качестве упаковочного материала следует использовать как можно меньше получаемых из ископаемого сырья полимеров, что, однако, не должно идти в ущерб соблюдению обязательных требований к качеству таких полимерных пленок, прежде всего к их механическим свойствам, к их барьерным свойствам и к их иным необходимым физическим свойствам.

С целью обеспечить экономию полимерного материала при изготовлении полимерных пленок очевидным решением является прежде всего уменьшение общей толщины такой многослойной полимерной пленки. Поскольку, однако, с этим обычно связано отчасти резкое ухудшение механических свойств подобной полимерной пленки, таких как ее напряжение при растяжении, прочность на раздир и при определенных условиях прочность на прокалывание, снижается надежность процесса дальнейшей переработки полимерной пленки в конечный продукт, из-за чего могут возникать также нарушения производственного процесса. Тем самым подобная возможность экономии материала сопряжена с довольно значительными рисками. Дополнительно сложности могут возникать также при снабжении полимерных пленок общей толщиной не более 20 мкм антиадгезионным покрытием.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача предложить упаковочную пленку на основе гибкой полимерной пленки, которая несмотря на уменьшение ее общей толщины до значений менее 20 мкм обладала бы превосходными механическими свойствами и обеспечивала бы возможность ее практически бесперебойной переработки.

Указанная задача решается с помощью предлагаемой в изобретении упаковочной пленки, содержащей подвергнутую по меньшей мере одноосной вытяжке многослойную полимерную пленку общей толщиной не более 18 мкм, преимущественно не более 12 мкм, прежде всего от 5 до не более 12 мкм, у которой ее удлинение при его определении в соответствии со стандартом DIN EN ISO 527-3 составляет максимум 1% при растягивающей нагрузке по меньшей мере 3 Н, преимущественно от 3 до 5 Н, на 25 мм ширины.

В предпочтительном варианте предлагаемая в изобретении упаковочная пленка состоит только из одной многослойной полимерной пленки общей толщиной не более 18 мкм, преимущественно не более 12 мкм, прежде всего от 5 до не более 12 мкм, которая отличается тем, что она подвергнута по меньшей мере одноосной вытяжке в продольном (или машинном) направлении с кратностью по меньшей мере 1:2, предпочтительно по меньшей мере 1:3, особенно предпочтительно от 1:3 до 1:5, и характеризуется удлинением, которое при его определении в соответствии со стандартом DIN EN ISO 527-3 составляет максимум 1% при растягивающей нагрузке по меньшей мере 3 Н, преимущественно от 3 до 5 Н, на 25 см ширины.

При необходимости предлагаемая в изобретении полимерная пленка может быть также подвергнута двухосной вытяжке, т.е. также вытяжке в поперечном направлении, с кратностью от 1:2 до 1:3,5. При двухосной вытяжке, т.е. при вытяжке в продольном направлении и в поперечном ему направлении, кратность вытяжки в одном из этих обоих направлений может быть отлична от кратности вытяжки в другом из них, при этом в предпочтительном варианте кратность вытяжки в продольном направлении больше, чем в поперечном ему направлении.

Используемая согласно изобретению полимерная пленка является многослойной, предпочтительно по меньшей мере трехслойной, особенно предпочтительно по меньшей мере пятислойной. В других предпочтительных вариантах полимерная пленка может иметь от 7 до 11 слоев.

В предпочтительном варианте используемая согласно изобретению многослойная полимерная пленка имеет по меньшей мере пятислойную структуру из следующих полимерных слоев:

(а) слоя (а) в качестве наружного слоя, который при необходимости является термосвариваемым,

(б) слоя (б) промотора адгезии,

(в) слоя (в), при необходимости с барьерным действием,

(г) слоя (г) промотора адгезии и

(д) слоя (д) в качестве наружного слоя, который при необходимости является термосвариваемым.

Слои полимерной пленки, используемой согласно изобретению в качестве упаковочной пленки, в предпочтительном варианте образованы термопластичными полимерами, выбранными из группы, включающей полиолефины, полиамиды, сложные полиэфиры, биологически разлагаемые полимеры, сополимеры из по меньшей мере двух мономеров указанных полимеров и смеси по меньшей мере двух указанных полимеров.

В предпочтительном варианте предлагаемая в изобретении полимерная пленка, используемая в качестве упаковочной пленки, на по меньшей мере 50 мас. %, особенно предпочтительно на по меньшей мере 70 мас. %, состоит из полиолефинов, предпочтительно С2-8полиолефинов, особенно предпочтительно С2-С3полиолефинов, их смесей или сополимеров и обладает указанными выше характеристиками, такими как толщина, направление и кратность вытяжки и удлинение.

В предпочтительном варианте предлагаемая в изобретении полимерная пленка не содержит полимеры циклоолефинов или их сополимеры.

В предпочтительном варианте слои (а) и (д), а также при определенных условиях слой (в) предлагаемой в изобретении полимерной пленки, которые могут иметь одинаковый или разный состав, выполнены на основе полимеров из числа полиолефинов и сополимеров α,β-ненасыщенных олефинов с 2-8 атомами углерода, предпочтительно с 2 или 3 атомами углерода, предпочтительно выбранных из группы, включающей полиэтилены (ПЭ), преимущественно полиэтилены низкой плотности в пределах от 0,86 до 0,93 г/см3 (ПЭНП), линейные полиэтилены низкой плотности в пределах от 0,86 до 0,94 г/см3 (ЛПЭНП), которые наряду с этиленом содержат в качестве сомономера один или несколько α-олефинов с более чем 2 атомами углерода, полиэтилены средней плотности в пределах от 0,926 до 0,94 г/см3 (ПЭСП), полиэтилены высокой плотности в пределах от 0,94 до 0,97 г/см3 (ПЭВП), сополимеры этилена и α-олефина с 4 или более атомами углерода (мПЭ), полипропилены (ПП), полиизобутилены (ПИ), полибутилены (ПБ) и сополимеры этилена и пропилена с содержанием этилена предпочтительно от 1 до 10 мол. %. В особенно предпочтительном варианте для образования слоев (а), (д) и при определенных условиях (в) возможно использование смеси из ПЭНП и ПЭСП или смеси из ПЭНП, ПЭСП и ПП, при этом на долю ПЭСП и возможно применяемого ПП в смеси может приходиться в каждом случае от 25 до 85 мас. % в пересчете на общую массу соответствующего слоя.

Слои (а) и (д) могут быть выполнены также из сополимеров олефинов и винилкарбоновых кислот или сополимеров олефинов и сложных виниловых эфиров, таких как сополимеры этилена и акриловой кислоты (ЕАА), их сложные эфиры, такие как ЕМА, сополимеры этилена и метакриловой кислоты (ЕМАА), их сложные эфиры, такие как EMMA, сополимеры этилена и винилацетата с содержанием этилена предпочтительно от 60 до 99 мол. %, или из смесей полимеров по меньшей мере двух указанных выше типов.

В еще одном варианте по меньшей мере слой (д) в качестве наружного слоя может быть выполнен на основе по меньшей мере одного сложного полиэфира или по меньшей мере одного сложного сополиэфира, предпочтительно выбранного из группы, включающей полиэтилентерефталаты (ПЭТ, к-ПЭТ, а-ПЭТ) и их сополимеры, такие как соПЭТ, ПБТ и соПБТ. Сокращением "ПЭТ" обозначают полиэтилентерефталаты, полученные поликонденсацией этиленгликоля и терефталевой кислоты. Возможно далее использование аморфных ПЭТ (а-ПЭТ) и кристаллических ПЭТ (к-ПЭТ). Сокращением "соПЭТ" обозначают сложные сополиэфиры, которые наряду с этиленгликолем и терефталевой кислотой могут содержать еще и другие мономеры, такие, например, как разветвленные или ароматические диолы. Сокращением "соПБТ" обозначают полибутилентерефталаты. В предпочтительном варианте применяемый сложный полиэфир или сложный сополиэфир имеет характеристическую вязкость преимущественно от 0,1 до 2,0 дл/г, более предпочтительно от 0,3 до 1,5 дл/г, прежде всего от 0,6 до 1,0 дл/г, при этом методы определения характеристической вязкости известны специалисту. Подробное описание пригодных для применения в указанных выше целях ПЭТ и ПБТ приведено в справочнике Kunststoffhandbuch, т. 3/1: "Technische Thermoplaste: Polycarbonate, Polyacetale, Polyester, Celluloseester", изд-во Carl Hanser Verlag, 1992, содержание которого в полном объеме включено в настоящее описание в качестве ссылки.

В еще одном варианте по меньшей мере слой (д) может быть выполнен на основе по меньшей мере одного биологически разлагаемого полимера. В качестве приемлемых биологически разлагаемых термопластичных полимеров можно использовать по меньшей мере один биологически разлагаемый полимер, выбранный из группы, включающей гомо- и сополимеры молочной кислоты, предпочтительно полилактиды, особенно предпочтительно DL-лактид, L-лактид и D-лактид, полигидроксиалканоаты, целлюлозу, ее производные, термопластичный крахмал, сложные полиэфиры, преимущественно поликапролактоны, простые полиэфиры, по меньшей мере частично омыленные поливинилацетаты, сополимеры этилена и винилового спирта и сополимеры из по меньшей мере двух мономеров указанных полимеров.

В еще одном предпочтительном варианте полимерная пленка, используемая согласно изобретению в качестве упаковочной пленки, имеет по меньшей мере один слой (в) с барьерным действием. Специалисту известны приемлемые полимеры, с использованием которых возможно достижение барьерного действия, прежде всего по предотвращению потери газа и аромата, по предотвращению миграции низкомолекулярных компонентов и/или по предотвращению ухудшения вкуса, соответственно запаха или по предотвращению просачивания влаги и/или масел и жиров.

В соответствии с этим слой (в) с барьерным действием по предотвращению просачивания газов, предпочтительно по предотвращению просачивания О2, водяного пара и/или газообразных ароматических веществ, по предотвращению миграции низкомолекулярных органических соединений и/или по предотвращению ухудшения вкуса, соответственно запаха выполнен на основе по меньшей мере одного термопластичного полимера, выбранного из группы, включающей сополимеры этилена и винилового спирта, поливиниловые спирты, поливинилиденхлориды, сополимеры винилиденхлорида, блоксополимеры простых полиэфиров и полиамидов и смеси этих полимеров с сополимерами этилена и винилацетата. У предпочтительных сополимеров винилиденхлорида на его долю приходится 80% или более. Особенно предпочтительны сополимеры этилена и винилового спирта.

В еще одном предпочтительном варианте слой (в) для достижения барьерного действия по предотвращению просачивания влаги и/или масел и жиров выполнен преимущественно на основе термопластичного алифатического или (частично) ароматического полиамида или сополиамида либо их смесей.

В качестве полиамидов или сополиамидов для образования по меньшей мере одного слоя (в) в предпочтительном варианте можно использовать алифатические или (частично) ароматические полиамиды, преимущественно с температурой плавления в пределах от 160 до 240°С, более предпочтительно от 170 до 220°С. Предпочтительны алифатические полиамиды, при этом по меньшей мере один полиамид или сополиамид выбран из группы, включающей полиамид-6, полиамид-12, полиамид-6,6, полиамид-6,12, полиамид-6/6,6, полиамид-6,6/6, или частично ароматические полиамиды, такие как полиамид-6Т и полиамид-6I, которые в предпочтительном варианте могут также содержать изофорондиаминовые звенья. Подробное описание полиамидов и сополиамидов приведено в справочнике Kunststoff-Handbuch, т. VI: "Polyamide", изд-во Carl Hanser Verlag  1966, и в справочнике Nylon Plastics Handbook, Melvin I. Kohan, изд-во Carl Hanser Verlag

1966, и в справочнике Nylon Plastics Handbook, Melvin I. Kohan, изд-во Carl Hanser Verlag  1995, содержание которых в полном объеме включено в настоящее описание в качестве ссылки.

1995, содержание которых в полном объеме включено в настоящее описание в качестве ссылки.

Как уже говорилось выше, для образования прежде всего слоя (в) можно использовать гомо- и/или сополиамиды, выбранные из группы, включающей термопластичные алифатические, частично ароматические и ароматические гомо- или сополиамиды с изофорондиаминовыми звеньями. Такие гомо- или сополиамиды с изофорондиаминовыми звеньями могут быть получены из других алифатических и/или циклоалифатических диаминов с 2-10 атомами углерода, таких как гексаметилендиамин, и/или ароматических диаминов с 6-10 атомами углерода, таких как парафенилендиамин, и из алифатических или ароматических дикарбоновых кислот с 6-14 атомами углерода, таких, например, как адипиновая кислота наряду с терефталевой кислотой и/или изофталевой кислотой. Помимо этого возможно также использование полиамидов с изофорондиаминовыми звеньями, полученных при совместном применении лактамов с 4-10 атомами углерода, таких, например, как ε-капролактам. Для образования слоя (в) можно использовать преимущественно гомо- и/или сополиамиды с изофорондиаминовыми звеньями, при этом особенно предпочтительно применение сополиамидов на основе ε-капролактама, изофорондиамина и ароматической дикарбоновой кислоты, предпочтительно изофталевой кислоты.

В одном из предпочтительных вариантов на долю звеньев изофорондиамина и изофталевой кислоты в полиамидном компоненте слоя (в) приходится от по меньшей мере 1 до 10 мас. %, особенно предпочтительно от 2 до 6 мас. %, в пересчете на общую массу этого полиамидного компонента.

Для образования слоя (в) можно использовать и указанные выше в качестве материалов для образования слоя (д) термопластичные сложные полиэфиры.

Предлагаемая в изобретении многослойная полимерная пленка может благодаря слою (в) в качестве барьерного слоя при соответствующем выборе приемлемых для его образования полимеров обладать существенно меньшей по сравнению с соответствующей полимерной пленкой без барьерного слоя кислородопроницаемостью при ее определении в соответствии со стандартом DIN 53380-3, которая может составлять максимум 10,00 см3/(м2-сутки-бар) при 23°С и 50%-ной относительной влажности. При этом кислородопроницаемость применяемой согласно изобретению многослойной полимерной пленки можно дополнительно снизить до максимум 8 см3/(м2-сутки-бар), предпочтительно до максимум 7 или 6 см3/(м2-сутки-бар), более предпочтительно до максимум 5, 4 или 3 см3/(м2-сутки-бар), более предпочтительно до максимум 2, 1 или 0,5 см3/(м2-сутки-бар), особенно предпочтительно до максимум 0,4, 0,3 или 0,2 см3/(м2-сутки-бар), прежде всего до максимум 0,1, 0,09 или 0,08 см3/(м2-сутки-бар) (в каждом случае при 23°С и 50%-ной относительной влажности).

С использованием слоя (в) в качестве барьерного слоя можно также при соответствующем выборе приемлемых для его образования полимеров снизить паропроницаемость применяемой согласно изобретению многослойной полимерной пленки до указанных выше значений кислородопроницаемости, при этом паропроницаемость определяют в соответствии со стандартом DIN ISO 53122.

Слой (в) при выполнении им функции барьерного слоя (в) в предпочтительном варианте соединен с примыкающими к нему слоями посредством слоев (б) и (г) промотора адгезии.

Соответствующие термопластичные полимеры, которые можно использовать в качестве промоторов адгезии, известны специалисту. В предпочтительном варианте слои (б) и (г) промотора адгезии, которые могут иметь одинаковый или разный состав, выполнены на основе предпочтительно модифицированных полиолефинов и/или сополиолефинов, преимущественно выбранных из группы, включающей модифицированные карбоксильными группами или циклическими ангидридными группами полиэтилены, полипропилены, прежде всего модифицированные группами малеинового ангидрида полиэтилены, полипропилены и сополимеры этилена и винилацетата. Предпочтительны модифицированные малеиновым ангидридом полиэтилены, модифицированные СООН-группами полиэтилены, модифицированные карбоксильными группами сополимеры этилена и винилацетата или этилена и (мет)акрилата или модифицированные ангидридными группами сополимеры этилена и винилацетата и смесь из по меньшей мере двух вышеуказанных полимеров. Особенно предпочтительны модифицированные малеиновым ангидридом сополимеры.

В одном из предпочтительных вариантов предлагаемая в изобретении упаковочная пленка образована полимерной пленкой с по меньшей мере пятислойной структурой из

(а) слоя (а) на основе смеси полиэтиленов, преимущественно смеси из ПЭСП или ЛПЭНП и ПЭНП и при необходимости дополнительных наполнителей и вспомогательных веществ,

(б) слоя (б) промотора адгезии,

(в) барьерного слоя (в) на основе полиамида, преимущественно алифатического полиамида, или сополиамида, преимущественно (частично) ароматического сополиамида,

(г) еще одного слоя (г) промотора адгезии и

(д) еще одного слоя (д) на основе смеси полиэтиленов, преимущественно смеси из ПЭСП или ЛПЭНП и ПЭНП.

В еще одном, особенно предпочтительном варианте предлагаемая в изобретении многослойная полимерная пленка, используемая в качестве упаковочной пленки, имеет более одного слоя (в) в соответствии со следующей последовательностью слоев:

(а) при необходимости термосвариваемый, при определенных условиях многослойный слой (а), который преимущественно выполнен из по меньшей мере одного термопластичного гомо- или сополимера олефина или их смесей и который при необходимости может быть снабжен антиадгезионным слоем в качестве наружного слоя,

(б) слой (б) промотора адгезии,

(в) слой (в), который преимущественно выполнен из по меньшей мере одного гомо- и/или сополиамида,

(б) при необходимости еще один слой (б) промотора адгезии,

(в) еще один слой (в), который преимущественно выполнен из по меньшей мере одного гомо- и/или сополиамида или сополимера этилена и винилового спирта,

(г) еще один слой (г) промотора адгезии,

(д) при необходимости термосвариваемый наружный слой (д), который выполнен из по меньшей мере одного термопластичного гомо- или сополимера олефина или их смесей.

Слои (в) выполнены на основе гомополимеров, сополимеров или смесей полимеров, как это описано выше, особенно предпочтительно на основе полиамидов или сополимеров этилена и винилового спирта. Остальные слои по своему составу в предпочтительном варианте также соответствуют приведенной выше в отношении них информации.

Слои используемой согласно изобретению многослойной полимерной пленки могут содержать одинаковые или разные добавки, выбранные из группы, включающей антиоксиданты, средства для предохранения от слипания, средства, предотвращающие запотевание, антистатики, противомикробные действующие вещества, противостарители, предохраняющие от разрушения под действием света, поглотители УФ-излучения, УФ-фильтры, красители, пигменты, стабилизаторы, предпочтительно стабилизаторы против теплового старения, технологические стабилизаторы и УФ- и/или светостабилизаторы, предпочтительно на основе по меньшей мере одного стерически затрудненного амина (HALS (стерически затрудненные амины, служащие светостабилизаторами для полимеров)), технологические добавки, антипирены, зародышеобразователи, способствующие кристаллизации средства, преимущественно образователи центров кристаллизации, лубриканты, оптические отбеливатели, пластификаторы, силаны, спейсеры, наполнители, такие как CaCO3, силикаты, способствующие отслаиванию добавки, способствующие термосвариванию добавки, воски, смачиватели, поверхностно-активные вещества, предпочтительно тензиды, и диспергаторы.

Слои используемой согласно изобретению полимерной пленки могут содержать по меньшей мере одну из указанных выше добавок в количестве от по меньшей мере 0,01 до 30 мас. %, предпочтительно от по меньшей мере 0,1 до 20 мас. %, в каждом случае в пересчете на общую массу соответствующего отдельного слоя.

Предлагаемая в изобретении полимерная пленка, соответственно упаковочная пленка не подвергнута тиснению и не имеет никакой тисненой структуры на своих поверхностных слоях.

Предлагаемая в изобретении подвергнутая вытяжке полимерная пленка, соответственно упаковочная пленка обладает, кроме того, превосходной прочностью при растяжении, варьирующейся от хорошей до очень хорошей прочностью на раздир, а также превосходной прочностью на прокалывание, при этом при растягивающей нагрузке по меньшей мере 3 Н, преимущественно от 3 до 5 Н, на 25 мм ширины удлинение пленки при его определении в соответствии со стандартом DIN EN ISO 527-3 составляет максимум 1%.

Благодаря этому переработка предлагаемой в изобретении упаковочной пленки возможна несмотря на ее малую общую толщину с обычными высокими скоростями приема на упаковочных машинах без сколько-нибудь существенного удлинения, соответственно растяжения.

Помимо этого у предлагаемых в изобретении подвергнутых одноосной вытяжке в продольном направлении нетисненых упаковочных пленок с по меньшей мере пятислойной структурой, включая барьерный слой, выполненный прежде всего из одного из вышеуказанных частично ароматических сополиамидов, прочность на раздир (определяемая в соответствии со стандартом DIN 53356 на образце в форме брюк) в продольном направлении неожиданно оказалась выше на величину, достигающую 50%, чем в поперечном ему направлении, благодаря чему такие пленки при их дальнейшей переработке в намного меньшей степени подвержены образованию разрывов в продольном направлении, в результате чего образуется гораздо меньше брака и возникает гораздо меньше нарушений производственного процесса.

Многослойная полимерная пленка, используемая согласно изобретению в качестве упаковочной пленки, для улучшения ее разделительного (антиадгезионного) действия может также иметь антиадгезионное покрытие на одном из своих наружных слоев.

В предпочтительном варианте такое антиадгезионное покрытие представляет собой покрытие на основе отвержденного полисилоксана, которое можно наносить на используемую согласно изобретению многослойную полимерную пленку еще перед ее вытяжкой либо после ее вытяжки. Антиадгезионное покрытие, создающее разделительное действие, присутствует в основном в виде сплошного покрытия, преимущественно вплоть до по меньшей мере одной (непрерывно) проходящей в продольном направлении полосы, или дискретно, соответственно локально на части поверхности, преимущественно в виде нанесенной с соблюдением точной приводки поперечной полосы.

Под термином "полисилоксан" согласно настоящему изобретению подразумеваются соединения, полимерные цепи которых построены из чередующихся атомов кремния и кислорода. Основу полисилоксана составляют n повторяющихся силоксановых звеньев (-[Si(R2)-O]-)n, каждое из которых независимо от других дизамещено двумя органическими остатками R, где R в каждом случае предпочтительно представляет собой R1 или OR1, где R1 в каждом случае обозначает алкильный или арильный остаток. В предпочтительном варианте основу отвержденного полисилоксана, используемого в качестве антиадгезионного покрытия, составляет повторяющееся диалкилсилоксановое звено или повторяющееся алкиларилсилоксановое звено. В зависимости от количества Si-O-связей в одном силоксановом звене, в каждом случае в пересчете на четырехвалентный атом кремния, такие звенья можно подразделить на концевые монофункциональные силоксаны (М) с одной Si-O-связью, дифункциональные силоксаны (D) с двумя Si-O-связями, трифункциональные силоксаны (Т) с тремя Si-O-связями и тетрафункциональные силоксаны (Q) с четырьмя Si-O-связями. В предпочтительном варианте полисилоксан, используемый согласно изобретению в качестве антиадгезионного покрытия, имеет сшитую кольце- или цепевидную структуру, особенно предпочтительно сшитую цепевидную структуру, которая (D)-, (Т)- и/или (Q)-звеньями связана в двух- или трехмерную сетчатую структуру. Количество n повторяющихся силоксановых звеньев (-[Si(R2)-O]-)n в полисилоксановой цепи обозначают как степень полимеризации полисилоксана.

В предпочтительном варианте основу наносимого на предлагаемую в изобретении полимерную пленку покрытия из отвержденного полисилоксана составляет по меньшей мере один отвержденный, т.е. сшитый, полисилоксан, выбранный из группы, включающей сшитые путем аддитивного сшивания, предпочтительно аддитивного сшивания в присутствии металлического катализатора, путем конденсационного сшивания, путем радикального сшивания и/или путем катионного сшивания полисилоксаны.

В особенно предпочтительном варианте основу покрытия из полисилоксана составляет по меньшей мере один отвержденный полисилоксан, отвержденный путем термического отверждения и/или путем воздействия ультрафиолетовым (УФ-) излучением. В предпочтительном варианте основу покрытия из полисилоксана составляет по меньшей мере один отвержденный полисилоксан, выбранный из группы, включающей полидиалкилсилоксаны, предпочтительно полидиметилсилокеаны, и полиалкиларилсилоксаны, предпочтительно полиметилфенилсилоксаны, которые в каждом случае отверждены. Термически отвержденные полисилоксаны можно получать путем термического гидросилилирования полисилоксанов с силановыми функциональными группами соединением с по меньшей мере одной двойной углерод-углеродной связью. Отверждение УФ-излучением в предпочтительном варианте проводят после вытяжки используемой согласно изобретению пленки. Равным образом и термическое отверждение в предпочтительном варианте проводят после вытяжки предлагаемой в изобретении упаковочной пленки. Предпочтительно согласно изобретению отверждение УФ-излучением.

Полимерную пленку, используемую согласно изобретению в качестве упаковочной пленки, в принципе можно изготавливать любыми известными способами, такими, например, как экструзия или соэкструзия.

При этом отдельные, равно как и все слои полимерной пленки можно изготавливать путем экструзии, прежде всего экструзии рукавных пленок с раздувом и/или экструзии плоских пленок (плоскощелевой экструзии), или, что более предпочтительно, путем соэкструзии, прежде всего соэкструзии рукавных пленок с раздувом и/или соэкструзии плоских пленок (плоскощелевой соэкструзии), при этом последний из указанных способов предпочтителен. При этом следует учитывать, что при применении добавок в слое (а) или других слоях такие добавки, вводимые путем их смешения, при необходимости в виде маточной смеси (концентрата), с полимерным компонентом или полимерными компонентами соответствующего слоя, в дальнейшем используются при переработке совместно с этим полимерным компонентом или этими полимерными компонентами. Такое смешение может осуществляться в сухом состоянии путем смешения гранулята с порошком или гранулята с гранулятом. Однако возможно также добавление добавки к уже расплавленному полимерному компоненту или расплавленным полимерным компонентам соответствующего слоя, предпочтительно путем дозирования в экструдере, используемом для экструзии соответствующего слоя.

При изготовлении полимерной пленки известным способом соэкструзии расплавы, соответствующие отдельным слоям пленки, используемой согласно изобретению в качестве упаковочной пленки, одновременно и совместно соэкструдируются через экструзионную головку с кольцевой щелью или плоскощелевую экструзионную головку, полученная таким путем пленка для ее затвердевания принимается одним или несколькими приемными (или тянущими) валками, и подвергнутая вытяжке пленка подвергается термофиксации.

Двухосную вытяжку (двухосную ориентацию) можно проводить раздельно или одновременно. Раздельную вытяжку обычно проводят последовательно, при этом предпочтительна раздельная двухосная вытяжка, при которой пленку сначала вытягивают в продольном направлении (в машинном направлении), а затем в поперечном направлении (перпендикулярно машинному направлению). При изготовлении пленки способом экструзии плоских пленок с последующей одноосной или двухосной вытяжкой полимер, соответственно смесь полимеров для образования отдельных слоев спрессовывается и расплавляется в экструдере, при этом возможно используемые добавки уже могут содержаться в полимере, соответственно в смеси полимеров. Затем расплавы одновременно продавливаются через (плоско-)щелевую экструзионную головку, и выдавленная многослойная пленка поступает на один или несколько приемных валков (барабанов) при температуре от 10 до 100°С, преимущественно от 10 до 50°С, при этом пленка охлаждается и затвердевает.

Используемую согласно изобретению многослойную полимерную пленку затем подвергают вытяжке либо только вдоль направления экструзии, либо вдоль него и поперечно ему, что приводит к ориентации молекулярных цепей. Продольную вытяжку проводят преимущественно при температуре в пределах от 70 до 130°С, предпочтительно от 80 до 110°С, обычно с использованием двух валков, быстровращающихся с разными скоростями соответственно требуемой кратности вытяжки, а возможную дополнительную поперечную вытяжку проводят преимущественно при температуре в пределах от 120 до 180°С с использованием соответствующей клуппной рамы. При этом кратность поперечной вытяжки можно настраивать на требуемые значения. Предпочтительна согласно изобретению вытяжка только в продольном направлении.

После вытяжки используемой согласно изобретению пленки ее в предпочтительном варианте подвергают термофиксации (термической обработке), для чего пленку в течение примерно 0,1-10 с выдерживают при температуре в пределах от 100 до 160°С. Затем предлагаемую в изобретении пленку можно, при определенных условиях после ее промежуточного хранения, снабжать предусматриваемым при необходимости антиадгезионным покрытием. Однако используемую согласно изобретению экструдированную многослойную полимерную пленку можно также снабжать предусматриваемым при необходимости антиадгезионным покрытием еще до ее вытяжки.

Используемая согласно изобретению полимерная пленка, соответственно упаковочная пленка является нетисненой. Упаковочная пленка состоит преимущественно из описанной выше подвергнутой по меньшей мере одноосной вытяжке многослойной полимерной пленки. Такие полимерные пленки могут быть при необходимости соединены с другими полимерными пленками и/или бумажными лентами. В предпочтительном варианте упаковочные пленки состоят только из описанных выше полимерных пленок. Предлагаемые в изобретении упаковочные пленки в предпочтительном варианте могут быть снабжены печатным изображением.

Еще одним объектом настоящего изобретения является упаковка из предлагаемой в изобретении упаковочной пленки, предпочтительно из используемой согласно изобретению в качестве нее полимерной пленки, предпочтительно для клейких изделий любого типа, особенно предпочтительно для самоклеящихся изделий любого типа, наиболее предпочтительно для упаковываемых в индивидуальные упаковки клейких изделий, прежде всего одноразового пользования.

Еще одним объектом настоящего изобретения является упаковка из предлагаемой в изобретении упаковочной пленки, предпочтительно из используемой согласно изобретению в качестве нее полимерной пленки, для санитарно-гигиенических изделий, которые при необходимости являются самоклеящимися, предпочтительно для упаковываемых в индивидуальные упаковки, при необходимости сложенных и/или при необходимости самоклеящихся женских гигиенических прокладок для ежедневного применения, женских гигиенических прокладок для применения в период менструации или изделий для людей, страдающих недержанием, прежде всего одноразового пользования.

Приведенные ниже примеры и сравнительные примеры служат для пояснения изобретения, однако не должны трактоваться как ограничивающие его объем.

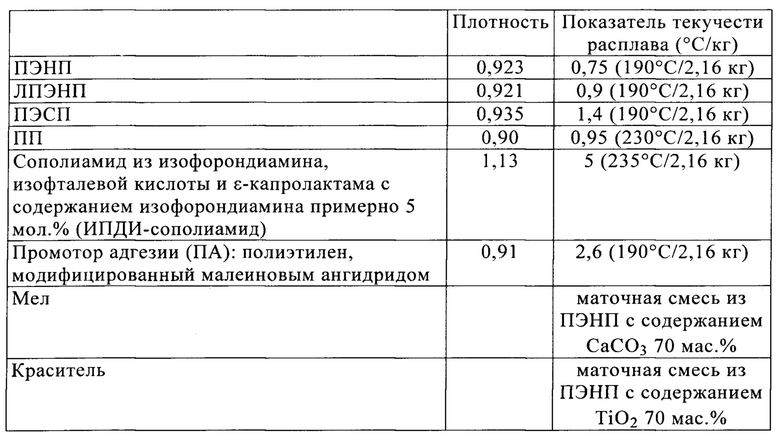

I. Химические характеристики применяемых исходных материалов

Таблица I

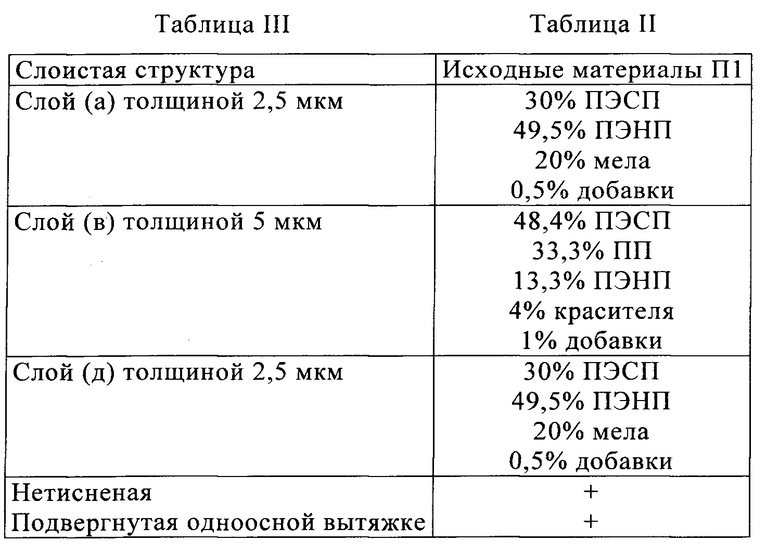

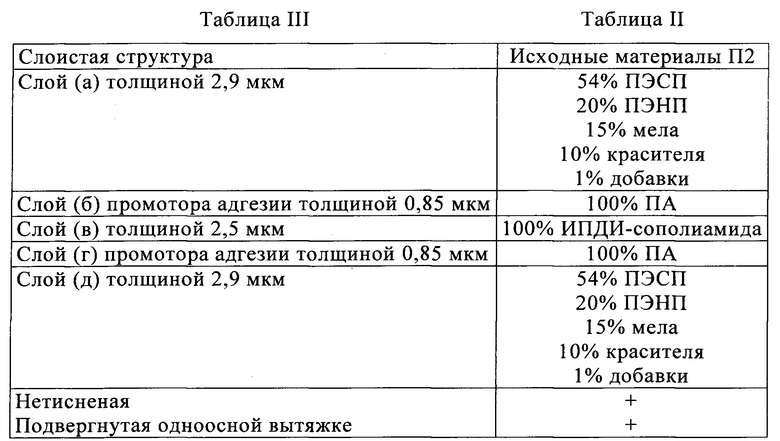

II. Изготовление используемых согласно изобретению полимерных пленок (П1/П2)

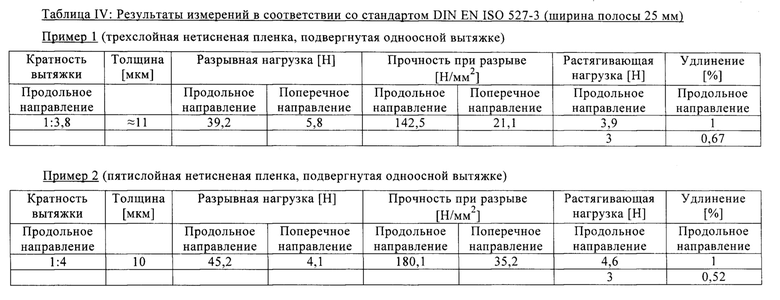

Каждую из многослойных полимерных пленок указанного в таблице II состава, соответственно указанной в таблице III структуры изготавливали путем соэкструзии на установке для соэкструзии рукавных пленок с раздувом с первоначальной общей толщиной 40 мкм. После стягивания пленочного рукава в двойную плоскую пленку ее подавали в валковое вытяжное устройство и подвергали вытяжке в продольном направлении с кратностью 1:4, в результате чего общая толщина полученной таким путем пленки уменьшилась до 10 мкм. Для этих многослойных полимерных пленок в соответствии со стандартом DIN EN ISO 527-3 определяли и указывали их представленные ниже в таблице IV физические свойства.

III. Структура полимерных пленок

Все приведенные ниже данные о содержании того или иного компонента в % соответствуют содержанию в мас. %.

III. 1. Примеры П1

(Трехслойная пленка общей толщиной 10 мкм)

III.2. Примеры П2

(Пятислойная пленка общей толщиной 10 мкм)

| название | год | авторы | номер документа |

|---|---|---|---|

| УПАКОВКА | 2015 |

|

RU2676980C2 |

| СПОСОБНАЯ К ЛИНЕЙНОМУ РАЗДИРУ МНОГОСЛОЙНАЯ ПЛЕНКА | 2012 |

|

RU2622409C2 |

| РАЗДЕЛИТЕЛЬНАЯ ПЛЕНКА С ЯЧЕИСТОЙ СТРУКТУРОЙ | 2010 |

|

RU2567912C2 |

| СПОСОБНАЯ К ЛИНЕЙНОМУ РАЗДИРУ МНОГОСЛОЙНАЯ ПЛЕНКА | 2013 |

|

RU2664104C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОЙ ПЛЕНКИ С ПОКРЫТИЕМ ИЗ ОТВЕРЖДЕННОГО ПОЛИСИЛОКСАНА | 2011 |

|

RU2582398C2 |

| ПРЕПРЕГИ | 2014 |

|

RU2649440C2 |

| ПРИГОДНЫЕ ДЛЯ ПЕРЕРАБОТКИ ТЕРМОФОРМОВАНИЕМ МНОГОСЛОЙНЫЕ ПЛЕНКИ | 2005 |

|

RU2401201C2 |

| СИНТЕТИЧЕСКАЯ КИШЕЧНАЯ ОБОЛОЧКА ИЗ ПОЛИАМИДА С НАНОДИСПЕРСНЫМИ ДОБАВКАМИ | 2000 |

|

RU2299567C2 |

| БИАКСИАЛЬНО ВЫТЯНУТАЯ РУКАВНАЯ ПЛЕНКА, ИСПОЛЬЗУЕМАЯ В КАЧЕСТВЕ УПАКОВКИ И ОБОЛОЧКИ ДЛЯ МЯСА С КОСТЯМИ ИЛИ БЕЗ КОСТЕЙ ИЛИ ПАСТООБРАЗНЫХ ПИЩЕВЫХ ПРОДУКТОВ, И ЕЕ ПРИМЕНЕНИЕ | 2002 |

|

RU2317895C2 |

| РАЗДЕЛИТЕЛЬНАЯ ПЛЕНКА С ДЛИТЕЛЬНЫМ АНТИСТАТИЧЕСКИМ ДЕЙСТВИЕМ | 2011 |

|

RU2573680C2 |

Изобретение относится к упаковочной пленке, содержащей подвергнутую по меньшей мере одноосной вытяжке многослойную полимерную пленку общей толщиной не более 18 мкм, которая на по меньшей мере 50 мас.% состоит из полиолефинов, полипропиленов и их смесей или сополимеров и не имеет тисненой структуры на своих поверхностных слоях и у которой ее удлинение при его определении в соответствии со стандартом DIN EN ISO 527-3 составляет максимум 1% при растягивающей нагрузке по меньшей мере 3 Н на 25 мм ширины. Многослойная пленка представляет собой по меньшей мере пятислойную структуру из (а) слоя на основе смеси из полиэтиленов низкой плотности (ПЭНП) и полиэтиленов средней плотности (ПЭСП) или смеси из ПЭНП, ПЭСП и полипропиленов (ПП), (б) слоя промотора адгезии, (в) слоя на основе смеси из ПЭНП и ПЭСП или смеси из ПЭНП, ПЭСП и ПП или на основе сополимеров этилена и винилового спирта, поливиниловых спиртов, полиамидов, сополиамидов и/или сложных полиэфиров, (г) слоя промотора адгезии и (д) слоя на основе смеси из ПЭНП и ПЭСП или смеси из ПЭНП, ПЭСП и ПП. 2 н. и 13 з.п. ф-лы, 4 табл.

1. Упаковочная пленка, отличающаяся тем, что она содержит подвергнутую по меньшей мере одноосной вытяжке в продольном направлении с кратностью по меньшей мере 1:2 нетисненую многослойную полимерную пленку общей толщиной не более 18 мкм, преимущественно не более 12 мкм, с по меньшей мере пятислойной структурой из:

(а) слоя (а) на основе смеси из полиэтиленов низкой плотности (ПЭНП) и полиэтиленов средней плотности (ПЭСП) или смеси из ПЭНП, ПЭСП и полипропиленов (ПП),

(б) слоя (б) промотора адгезии,

(в) слоя (в) на основе смеси из ПЭНП и ПЭСП или смеси из ПЭНП, ПЭСП и ПП или на основе сополимеров этилена и винилового спирта, поливиниловых спиртов, полиамидов, сополиамидов и/или сложных полиэфиров,

(г) слоя (г) промотора адгезии и

(д) слоя (д) на основе смеси из ПЭНП и ПЭСП или смеси из ПЭНП, ПЭСП и ПП, которая на по меньшей мере 50 мас.% состоит из полиэтиленов, полипропиленов, их смесей или сополимеров и не имеет тисненой структуры на своих поверхностных слоях и у которой ее удлинение при его определении в соответствии со стандартом DIN EN ISO 527-3 составляет максимум 1% при растягивающей нагрузке по меньшей мере 3 Н на 25 мм ширины.

2. Упаковочная пленка по п. 1, отличающаяся тем, что она состоит из многослойной полимерной пленки.

3. Упаковочная пленка по п. 1 или 2, отличающаяся тем, что кратность вытяжки полимерной пленки в продольном направлении составляет по меньшей мере 1:3.

4. Упаковочная пленка по п. 1 или 2, отличающаяся тем, что полимерная пленка на по меньшей мере 70 мас.% состоит из полиэтиленов, полипропиленов, их смесей или сополимеров.

5. Упаковочная пленка по п. 1 или 2, отличающаяся тем, что полимерная пленка имеет по меньшей мере один барьерный слой, преимущественно барьерный слой, предотвращающий просачивание газов, особенно предпочтительно O2, водяного пара и/или газообразных ароматических веществ, просачивание жиров и масел или миграцию низкомолекулярных органических соединений и/или просачивание влаги.

6. Упаковочная пленка по п. 5, отличающаяся тем, что барьерный слой полимерной пленки выполнен из сополимеров этилена и винилового спирта, поливиниловых спиртов, полиамидов, сополиамидов и/или сложных полиэфиров.

7. Упаковочная пленка по пп. 1, 2 или 6, отличающаяся тем, что полимерная пленка имеет по меньшей мере пятислойную структуру из

(а) слоя (а), состоящего из смеси из ПЭСП и ПЭНП и при необходимости дополнительных наполнителей и вспомогательных веществ,

(б) слоя (б) промотора адгезии,

(в) барьерного слоя (в) на основе полиамида, преимущественно алифатического полиамида, или сополиамида, преимущественно (частично) ароматического сополиамида,

(г) еще одного слоя (г) промотора адгезии и

(д) еще одного слоя (д), состоящего из смеси из ПЭСП и ПЭНП.

8. Упаковочная пленка по п. 7, отличающаяся тем, что барьерный слой полимерной пленки выполнен на основе алифатического полиамида или (частично) ароматического сополиамида, преимущественно выполнен из сополиамида на основе ε-капролактама, изофорондиамина, звеньев изофталевой кислоты.

9. Упаковочная пленка по п. 8, отличающаяся тем, что подвергнутая вытяжке в продольном направлении нетисненая полимерная пленка обладает более высокой прочностью на раздир в продольном направлении, чем в поперечном ему направлении.

10. Упаковочная пленка по пп. 1, 2, 6, 8 или 9, отличающаяся тем, что полимерная пленка имеет на по меньшей мере одной из своих поверхностей антиадгезионное покрытие, преимущественно из отвержденного полисилоксана.

11. Упаковка, изготовленная из упаковочной пленки по одному из предыдущих пунктов.

12. Упаковка по п. 11 для санитарно-гигиенических изделий, преимущественно для упаковываемых в индивидуальные упаковки женских гигиенических прокладок для ежедневного применения, женских гигиенических прокладок для применения в период менструации или изделий для людей, страдающих недержанием.

13. Упаковка по п. 12 для упаковываемых в индивидуальные упаковки клейких изделий, преимущественно для самоклеящихся изделий одноразового пользования.

14. Упаковка по п. 13 для самоклеящихся санитарно-гигиенических изделий или изделий для людей, страдающих недержанием.

| EA 200900660 A1, 19.12.2007 | |||

| DE 102011121143 A1, 28.02.2013 | |||

| WO 2011054434 A1, 12.05.2011. |

Авторы

Даты

2019-04-22—Публикация

2015-03-19—Подача