Дифракционные решетки широко применяются в различных оптических устройствах: спектральных приборах для получения монохроматического света (монохроматоры, спектрофотометры и др.), в качестве оптических датчиков линейных и угловых перемещений, для поляризаторов и оптических фильтров и даже в так называемых антибликовых покрытиях. В настоящее время в связи с быстрым развитием фотоники дифракционные решетки стали широко применять в фотонных устройствах для ввода света в плоские волноводы. Эффективность ввода в плоские волноводы сильно зависит от формы дифракционной решетки. Форма решетки, которая дает максимальную дифракционную эффективность, - пилообразная. Поэтому была поставлена задача изготовить пилообразную дифрационную решетку.

Изобретение относится к технологии изготовления оптических приборов, а точнее к способу изготовления дифракционной решетки как отражательного типа, так и решетки на пропускание при копировании на светопропускающие материалы.

В патенте [1] описан способ изготовления дифракционной решетки. На стеклянную подложку в вакууме наносят слой металла (например, алюминия), затем с помощью делительной машины алмазным резцом формируют микропрофиль, состоящий из штрихов необходимой частоты с требуемым углом наклона рабочей грани.

При этом на нерабочей грани образуется «навал». После чего для коррекции микропрофиля дифракционную решетку помещают в вакуумную камеру, где поверхностный микропрофиль подвергают направленному воздействию ионного потока инертного газа (например, аргона), в результате чего микропрофиль штрихов приобретает вид, соответствующий требуемому теоретическому треугольному. При этом повышается дифракционная эффективность, и снижается уровень паразитного мешающего излучения.

Используется метод нарезных дифракционных решеток, заключающийся в формировании поверхностного треугольного микропрофиля штрихов алмазным резцом на специальной делительной машине в слое металла, чаще всего алюминия, напыленного в вакууме на стеклянную подложку. Способ позволяет изготавливать широкую номенклатуру дифракционных решеток с высокой дифракционной эффективностью с пространственной частотой до 2400 штрихов на миллиметр и с различным углом наклона рабочей грани (так называемый угол «блеска»), определяющим максимум спектральной характеристики. Недостатком этого способа является необходимость использования очень сложного, уникального и дорогого оборудования - делительной машины, которая алмазным резцом нарезает дифракционные решетки с пилообразным профилем. Механическая нарезка занимает очень много времени. В случае большой решетки алмаз к концу нарезки проходит путь до 10 км и больше. За это время он стирается, поэтому форма и глубина штриха в конце нарезки несколько отличаются от начальной. С этим связано заметное фокусирующее действие некоторых плоских решеток, которое, однако, не вызывает существенных неудобств при работе. Алмаз, режущий решетку по мягкому металлу, выдавливает его, создавая довольно сложный профиль штриха, который не всегда точно воспроизводится. Поэтому инструментальный контур и распределение энергии по порядкам не совсем точно совпадает с расчетным.

Принципиальным недостатком способа нарезки на делительной машине является отличие формы реализуемого микро профиля от теоретического треугольного за счет неизбежного образования так называемого «навала» на нерабочей грани штриха, являющегося причиной паразитного рассеянного излучения и снижения дифракционной эффективности, ухудшающих характеристики спектральных приборов. В патенте [1] коррекцию треугольного микро профиля штрихов производят путем удаления «навала» на нерабочей грани штриха путем направленного воздействия ионного потока инертного газа на поверхностный микро профиль, достигается существенное улучшение оптических характеристик дифракционных решеток.

К недостаткам данного способа относится то, что в итоге изготовление дифракционных решеток, приведенное патенте [1], сводится к коррекции качества нарезных дифракционных решеток и не имеет самостоятельного применения. Также этот способ не позволяет изменять геометрию нарезанных алмазом штрихов.

Известен способ [2]. Авторы этого способа также усовершенствуют способ изготовления дифракционных решеток, предложенный в патенте [1], по которому на полированную подложку из оптического стекла наносят слой пластичного материала и формируют в нем штрихи с помощью алмазного резца на делительной машине с системой интерференционного управления [3].

В результате получают оригинальную решетку-матрицу, которую используют для получения реплик дифракционных решеток. При таком способе изготовления нарезных дифракционных решеток заданная геометрия профиля штрихов определяется в основном формой используемого для этого алмазного резца, а также пластичными свойствами материала, в котором формируют штрихи. Основным недостатком известного способа является низкая дифракционная эффективность реплик дифракционных решеток, получаемых с матрицы решетки-эшелле, в спектральном диапазоне коротких длин волн, обусловленная тем, что угол «блеска», который определяет область максимальной дифракционной эффективности решетки, равен 63,5° при частоте штрихов типовых решеток-эшелле 300, 75 и 37,5 штр/мм [3]. Кроме того, в процессе формирования штрихов алмазным резцом неизбежно возникает «навал» над нерабочей гранью штриха, являющийся причиной паразитного рассеянного излучения. Для повышения дифракционной эффективности в указанном диапазоне нарезных дифракционных решеток необходимо увеличивать угол «блеска». Однако практический максимальный угол заточки алмазного резца правильной геометрии (угол наклона его рабочей грани примерно равен углу «блеска» решетки) не превышает 70°. Увеличение этого угла является очень сложной, трудоемкой и не всегда выполнимой задачей. Кроме того, форма профиля штрихов не является идеально треугольной. Практически задача повышения качества дифракционных решеток, предложенных в патенте [2], решается с помощью нарезки на делительной машине менее глубоких штрихов и травление приготовленной подложки в анизотропной плазме. Увеличение глубины штрихов происходит за счет разности скоростей травления нанесенного на подложку материала и собственно подложки, у которой скорость травления больше, чем у материала с нанесенными штрихами. Так что и в этом патенте необходимо использовать делительную машину, которая режет решетки на меньшую глубину и поэтому меньше изнашивается.

К недостаткам данного способа относится длительность, сложность и трудоемкость. Другим недостатком данного метода является использование сложного уникального технологического оборудования - делительной машины. Также этот способ не позволяет изменять геометрию нарезанных алмазом штрихов.

В качестве прототипа выбран [4]. В этом методе формирования дифракционной решетки обходятся без делительной машины, которая алмазным резцом нарезает линии. Способ изготовления дифракционной решетки заключается в том, что на поверхности подложки монокристаллического кремния (111) с углом разориентации α формируют защитную маску, через которую осуществляют анизотропное химическое травление в растворе калия гидроксида, сопровождающееся образованием профиля с наклонной плоскостью канавки с углом наклона α и выступом на гребне треугольного профиля, удаляют защитную маску, удаляют выступы кремния и наносят отражающее покрытие. Для формирования защитной маски на поверхность подложки наносят слой резиста, в котором лазерным или электронным лучом засвечивают, а затем проявляют обработкой водным раствором тетраметиламмония гидроксида или калия гидроксида рисунок чередующихся параллельных полос; на всю поверхность подложки наносят слой хрома; формируют защитную маску методом взрывной литографии, удаляя полосы фоторезиста, с нанесенным слоем хрома в органическом растворителе, после чего осуществляют анизотропное химическое травление в растворе калия гидроксида, сопровождающееся образованием профиля с наклонной плоскостью канавки с углом наклона а и выступом на гребне профиля, удаляют защитную маску хрома травлением в цериевом травителе, удаляют выступы анизотропным химическим травлением.

Угол пилообразного наклона создается за счет кристаллографической разориентации на подложках кремния путем анизотропного травления в растворе КОН 20%. Угол наклона пилообразной решетки при этом менее 1 градуса.

К недостаткам данного способа относится привязка к кристаллографической разориентации подложек кремния, малый угол наклона штриха, невозможность сделать угол наклона, который будет необходим в различных приложениях. Угол наклона для некоторых приложений должен быть больше 45-60 градусов.

Задача изобретения состояла в увеличении эффективности ввода излучения в волновод.

Способ изготовления дифракционной решетки пилообразного типа, заключающийся в том, что на поверхность подложки кремния наносят слой хрома, на хром наносят слой резиста, в котором лазерным, световым или электронным лучом засвечивают, а затем проявляют обработкой водным раствором щелочи рисунок чередующихся параллельных полос, после чего осуществляют анизотропное химическое травление или плазмохимическое травление сопровождающееся образованием бинарного профиля рельефа, с выступами, далее на приготовленный образец бинарной решетки производится напыление хрома в режиме качания образца в диапазоне углов от нормального падения 90 градусов по отношению к образцу до 30 градусов, для образования пилообразного профиля хрома между выступами бинарной решетки, после чего проводится второе анизотропное плазмохимическое травление после которого образуется пилообразный профиль в подложке кремния между выступами, затем в растворе цериевого травителя убираются вертикальные нити хрома, оставшиеся на выступах после напыления хрома в режиме качения, и напыляется отражающий слой, отличающийся тем, что формирование профиля рельефа создается следующим образом:

- на приготовленный образец бинарной решетки производится напыление хрома в режиме качания образца в диапазоне углов от нормального падения 90 градусов по отношению к образцу до 30 градусов, для образования пилообразного профиля хрома между выступами бинарной решетки, после чего проводят второе анизотропное плазмохимическое травление, при котором убирается первоначальная бинарная решетка с выступами и остается пилообразная, после которого в растворе цериевого травителя убираются вертикальные нити хрома, оставшиеся после напыления хрома в режиме качания, и напыляется отражающий слой.

Необходимо было ввести излучение в плоский волновод. Недостаток бинарных решеток при вводе излучения в волновод в том, что эффективность ввода всегда меньше 50 процентов в идеальном случае, и угол ввода излучения не может быть нормальным, т.е. составлять 90 градусов, что необходимо при вводе излучения с помощью вертикально-излучающего лазера VCSEL. Пилообразная решетка позволяет теоретически ввести 100 процентов излучения в идеальном случае при угле ввода излучения 90 градусов, как того требуют новые лазеры VCSEL.

Заявленный способ дифракционной решетки, которая может быть выполнена не только на кремниевой подложке, а на любой другой независимо от кристаллической структуры материал, был реализован для решения задачи ввода излучения в плоские волноводы для реализации фотонных схем обработки информации. Качественно позволяет в едином технологическом цикле при изготовлении Фотонной Интегральной Схемы (ФИС) изготавливать дифракционные решетки вместе с волноводами для ввода и вывода излучения в ФИС. Также позволяет использовать новые лазеры VCSEL для вертикального ввода излучения в ФИС. По сравнению с используемыми бинарными решетками ввода излучения позволяет теоретически вводить 100 процентов излучения в волновод.

Технологический процесс описан ниже и приведен на Фиг.1-10.

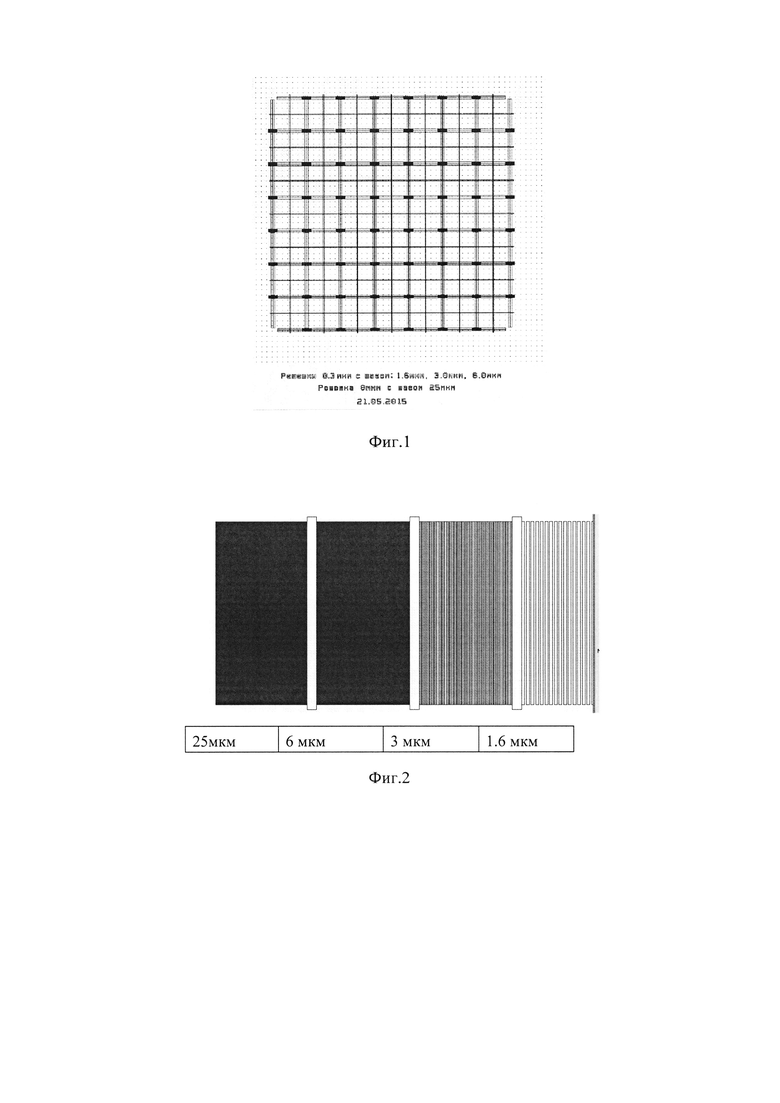

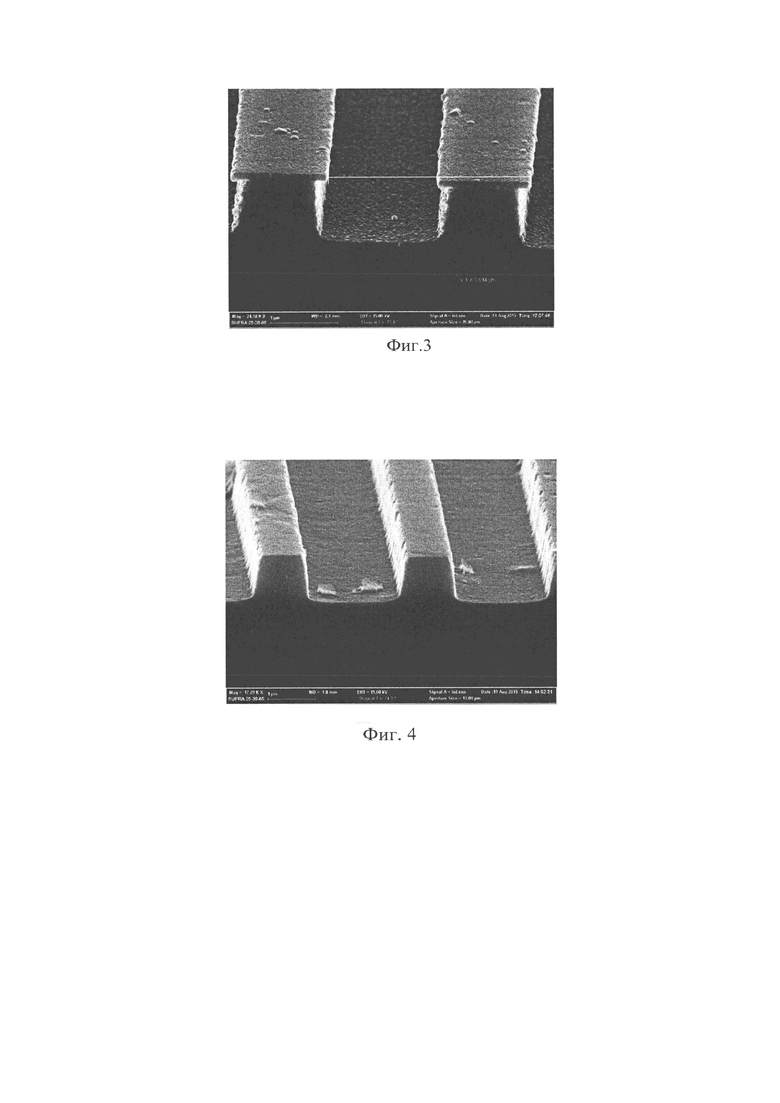

Для отработки многочисленных технологических режимов при изготовлении решетки в системе Автокад 2010 был разработан шаблон для вывода на одной пластине 60 экземпляров решетки с различными периодами. Были запрограммированы решетки с периодами 1.6 мкм, 3 мкм, 6 мкм и 25 мкм. См. Фиг.1.

Увеличенное изображение одной секции показано на Фиг.2

Фотошаблон изготавливали, используя немецкий литограф ZBA-21 с технологическим режимом разрешающей способности 90 нм.

После изготовления фотошаблона производили заготовку для создания пилообразной решетки. Заготовка создавалась путем нанесения на кремниевую пластину (кремний КДБ12 ориентация - 100, толщина 460 ± 20 мкм) последовательно хрома и позитивного резиста ФП-3515 толщиной 1 мкм.

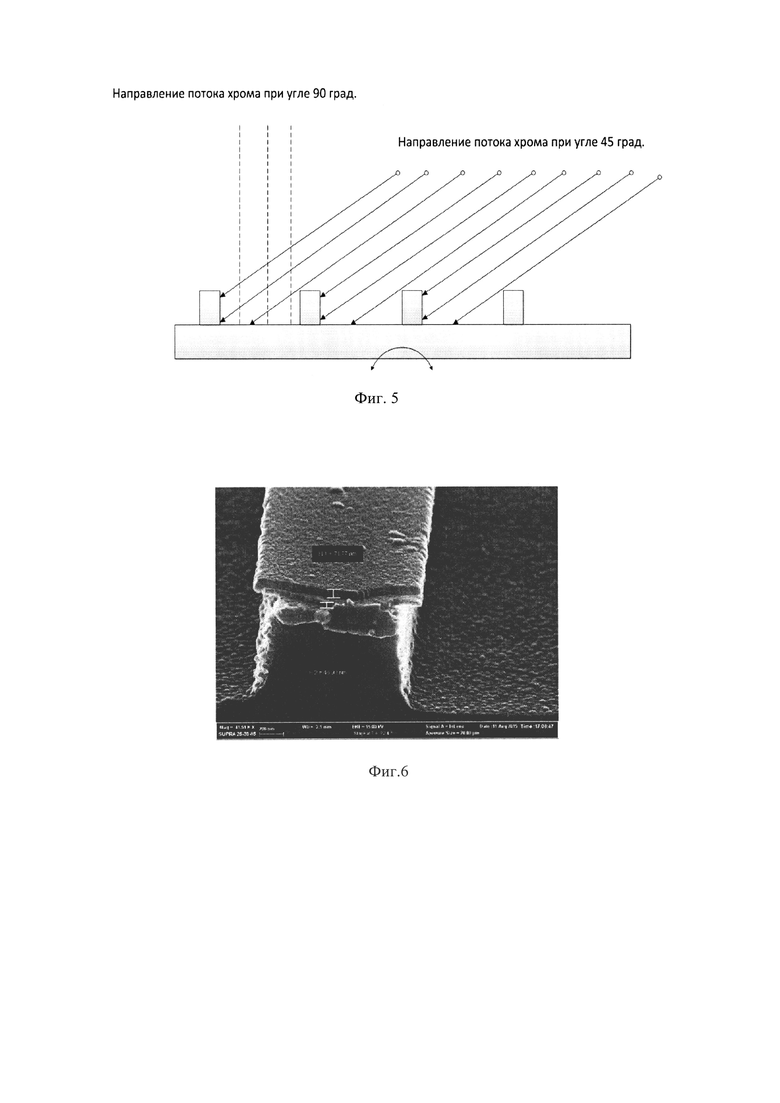

На установке вакуумного напыления на кремниевую пластину напыляли хром толщиной 50 нм, наносили фоторезист, экспонировали фотошаблон с решетками и делали бинарную решетку на слое хрома. После этого проводили вертикальное травление полученного образца в анизотропной плазме. В результате получали бинарную решетку, показанную на Фиг.З. Далее производили травление в цериевом травителе, для того чтобы убрать хром с образца Фиг.4.

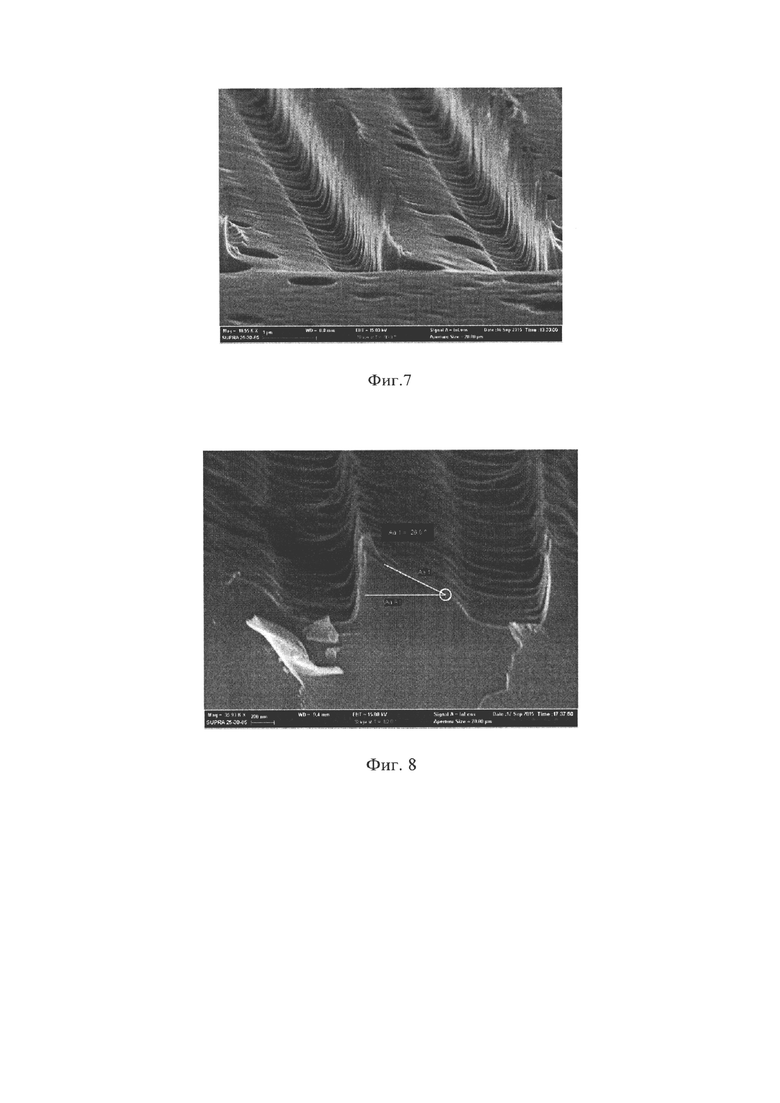

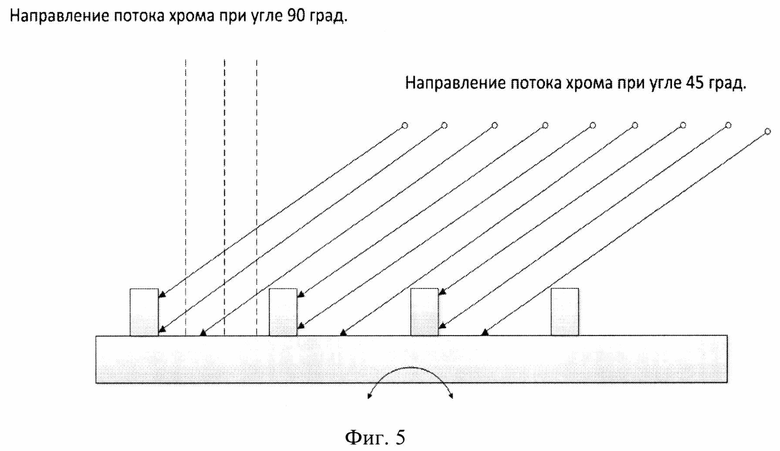

Далее производилось напыление хрома с качанием образца. Изменение направления потока напыляемого хрома при вращении заготовки с бинарным рельефом показано на Фиг.5. Здесь видно, что при угле наклона 45 градусов происходит затенение потока хрома соседними выступами, и остается зона вблизи выступа с правой стороны, куда хром не попадает. Высота бинарной решетки выбирается в соответствии с периодом дифракционной решетки Т и может быть выбрана с коэффициентом 1-0.25 от необходимого периода дифракционной решетки. Соотношение периода решетки с шириной выступа желательно брать как можно больше, насколько позволит разрешающая способность литографа, так как ширина выступа ограничит протяженность пилообразного участка по зоне и уменьшит в конечном итоге дифракционную эффективность решетки. Далее эта решетка закрепляется на устройство, которое механически поворачивает решетку в угловых пределах от 90 до 20 градусов в одну сторону с возвратом в начальное положение и помещается в установку термического напыления. Угол качания при повороте от нормали в одну сторону и обратно определяется как арктангенс соотношения высоты решетки и периода - arctg (h/T). При h=T угол поворота будет равен 45 градусов, при h=0.25T угол поворота будет равен 70 градусов. Угол поворота необходимо выбирать немного больше arctg (h/T), для того чтобы не было непокрытого хромом участка зоны между выступами бинарной решетки.

На Фиг.5 можно видеть что если поворачивать образец на угол от 70 до 90 градусов при выбранном на рисунке соотношении периода и высоты ступенек первоначально изготовленной решетки, то поток напыляемого хрома будет осаждаться только на боковой поверхности выступов, а на промежуток между выступами - основанием решетки, где создается профиль, ничего попадать не будет, поэтому угол вращения и берется от arctg (h/T) до 90 градусов, когда все испаряемое вещество - хром падает на основание будущей пилообразной решетки.

Во время всего процесса напыления решетка непрерывно поворачивается в прямом и обратном направлениях. По отношению к падающему потоку испаряемого вещества бинарная решетка располагается таким образом, чтобы вектор потока напыляемого материала при повороте плоскости решетки менялся от нормального падения до выбранного.

Не попавший на дно между выступами хром задерживается соседней зоной и оседает на вертикальной стенке с противоположной стороны соседней зоны. Впоследствии на завершающем этапе этот вертикальный столб хрома убирается цериевым травителем. При вращении заготовки с бинарным рельефом от нормального угла падения хрома до крайнего противоположного направления с углом, зависящим от высоты рельефа на образце (мы брали угол порядка 20 градусов), происходит плавное изменение толщины напыляемого хрома. В затененную зону с правой стороны зоны хром попадет только при нормальном угле падения 90 градусов. Максимальное количество хрома будет осаждаться с левой стороны зоны, где время напыления при вращении будет максимальным. В результате такого неравномерного по толщине напыления, которое при равномерном вращении туда-сюда, получается пилообразный профиль. Если вращение с помощью программируемого шагового двигателя сделать неравномерным, с изменением скорости вращения в течении периода вращения от 20 до 90 градусов и обратно, то в соответствии с изменением скорости будет изменяться и профиль напыления. Так что предлагаемый метод позволяет изготавливать дифракционные решетки с любым желаемым профилем. Период вращения решетки был выбран 20 секунд. Время периода вращения выбиралось, исходя из того, чтобы оно было более чем на порядок меньше суммарного времени напыления. Время напыления в зависимости от технологических режимов меняется от 5 до 20 минут и контролируется по пилотным образцам. В результате качания образца с бинарной решеткой между выступами образуется слой хрома с изменением толщины по пилообразному закону, а на вертикальных стенках прямоугольных выступов образуется вертикальный слой хрома.

Изображение, сделанное на растровом электронном микроскопе после напыления хрома в режиме качания, показано на Фиг.6.

После этого проводили второе анизотропное травление Фиг.7.

Первоначальный бинарный рельеф, полученный на кремнии, при этом полностью стравливался, появился только пилообразный рельеф, образовавшийся под пилообразной пленкой хрома с высотой рельефа пропорциональной скоростям травления хрома и кремния. Соотношение скоростей травления хрома и кремния можно менять в 30 раз, соответственно, для толщин хрома 50 нм, высоту пилообразного профиля можно получить до 1.5 мкм. После второго анизотропного травления, оставшиеся вертикальные нити хрома удаляются в растворе цериевого травителя.

После изготовления решеток (Фиг.9) с высотой ступеньки 0.4 мкм были проведены испытания решеток в красном свете лазера. Эксперимент организовали так, чтобы было видно работу сразу всех решеток с разными периодами по оценке мощности плюс и минус первых порядков дифракции. Для этого взяли красный лазер с длиной волны 650 нм и апертурой пучка 3 мм, чтобы осветить одновременно все 4 решетки. Решетки расположены в группе. Каждая решетка имеет ширину 5 мм и длину 10 мм. 4 решетки, сгруппированные по ширине друг к другу таким образом имеют размер 2 мм. Решетки испытывались на отражение. Светили лазером так, чтобы угол отражения был близок к нулю. Отраженный луч от зеркала подложки кремния с максимальной интенсивностью, т.к. наибольшая площадь луча накрывает зеркальную поверхность, расположенную вокруг решеток. Энергия лазерного луча, попавшая на каждую решетку, распределяется на плюс и минус первые порядки дифракции, поэтому о качестве каждой решетки можно судить по соотношению энергий в плюс и минус первых порядках дифракции. У идеальной решетки один из порядков стремится к 1, а другой - к нулю.

В результате испытаны на отражение пилообразные дифракционные решетки с высотой 0.4 мкм и периодами 1.5 мкм, 3 мкм и 6 мкм и 25 мкм.

Испытания проводились в отраженном свете красного лазера с длиной волны 650 нм.

На прилагаемой фотографии Фиг.10 видны относительно нулевого порядка с двух сторон первые порядки дифракции одновременно 4 решеток.

С правой стороны (относительно центрального яркого пятна прямого отражения и нулевого порядка) видно 4 ярких пятна. Самое последнее с правого края из них относится к решетке с периодом 1.5 мкм (самый большой угол дифракции). Далее последовательно к центру идут первые порядки дифракции от решеток с периодом 3 мкм, 6 мкм и 25 мкм.

С левой стороны (относительно центрального яркого пятна прямого отражения и нулевого порядка) видны также 4 пятна, но гораздо меньшей интенсивности. Это минус первые порядки дифракции решеток с периодом 3 мкм, 6 мкм и 25 мкм. Минус первый порядок дифракции 4 по счету с левой стороны от центрального пятна (решетка 1.6 мкм) практически отсутствует, что говорит об очень хорошем качестве полученного пилообразного рельефа. Визуально по интенсивности для остальных решеток минус первые порядки в 10 раз меньше, чем плюс первые порядки. Между основными порядками дифракции видны мелкие порядки более высоких порядков дифракции (второго, третьего и т.д.), характерные для бинарных решеток или для решеток не с идеальным профилем, отличающихся от пилообразного.

Отсюда можно сделать вывод: предложенный метод позволяет изготавливать пилообразные дифракционные решетки с хорошим качеством и с большим и малым периодом. Продемонстрированы решетки с периодом от 1.6 мкм до 25 мкм.

На Фиг. 3-9 приведены конкретные примеры реализации предложенной идеи. Когда на одном фотошаблоне были изготовлены 4 решетки с разными периодами, вытравлены бинарные решетки, затем образцы качались при напылении и по описанной выше технологии сделаны пилообразные решетки. Таким образом, мы доказали работоспособность предложенной технологии.

Источники информации

1. Патент РФ № 2615020 / 03.04.2017. Гужов Василий Юрьевич.

2. Патент РФ № 2643220 / 31.01.2018. Лукашевич Я.К.

3. Герасимов Ф.М., Яковлев Э.А. Дифракционные решетки // Современные тенденции в технике спектроскопии. - Новосибирск, «Наука», 1982, с. 68-71, с. 76-81.

4. Патент РФ № 2809769 / 18.12.2023. Мохов Д. В. - Прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления дифракционной кремниевой решетки типа эшелле | 2023 |

|

RU2809769C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОЛОГРАФИЧЕСКИХ ДИФРАКЦИОННЫХ РЕШЕТОК | 1999 |

|

RU2165637C1 |

| Способ измерения толщины пленки на подложке | 1980 |

|

SU947640A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕТЕРОЭПИТАКСИАЛЬНОГО СЛОЯ КРЕМНИЯ НА ДИЭЛЕКТРИКЕ | 2016 |

|

RU2646070C1 |

| Состав для фотохимического травления поверхностей из закиси меди | 1984 |

|

SU1216765A1 |

| ДИФРАКЦИОННАЯ РЕШЕТКА ДЛЯ УЛЬТРАФИОЛЕТОВОГО И РЕНТГЕНОВСКОГО ИЗЛУЧЕНИЯ | 1996 |

|

RU2104567C1 |

| Защитное устройство на основе дифракционных структур нулевого порядка | 2022 |

|

RU2801793C1 |

| ДИФРАКЦИОННОЕ УСТРОЙСТВО ДЛЯ ИК-ИЗЛУЧЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2047877C1 |

| Способ получения периодических профилей на поверхности кристаллов парателлурита | 2016 |

|

RU2623681C1 |

| ОПТИЧЕСКИЙ ЭЛЕМЕНТ ЛАЗЕРНОГО РЕЗОНАТОРА (ВАРИАНТЫ) | 2007 |

|

RU2345388C1 |

Изобретение относится к области оптического приборостроения и касается способа изготовления дифракционной решетки пилообразного типа. Способ заключается в том, что на поверхность подложки кремния наносят слой хрома, на хром наносят слой резиста, в котором лазерным, световым или электронным лучом засвечивают, а затем проявляют рисунок чередующихся параллельных полос. Далее осуществляют анизотропное химическое травление или плазмохимическое травление, сопровождающееся образованием бинарного профиля рельефа, с выступами. На приготовленный образец бинарной решетки производится напыление хрома в режиме качания образца в диапазоне углов от нормального падения 90 градусов по отношению к образцу до 30 градусов для образования пилообразного профиля хрома между выступами бинарной решетки. Далее проводят второе анизотропное плазмохимическое травление, при котором убирается первоначальная бинарная решетка и остается пилообразная. Затем в растворе цериевого травителя убираются вертикальные нити хрома, оставшиеся после напыления хрома в режиме качания, и напыляется отражающий слой. Технический результат заключается в улучшении качества решетки и увеличении эффективности ввода излучения в волновод с использованием дифракционной решетки. 10 ил.

Способ изготовления дифракционной решетки пилообразного типа, заключающийся в том, что на поверхность подложки кремния наносят слой хрома, на хром наносят слой резиста, в котором лазерным, световым или электронным лучом засвечивают, а затем проявляют обработкой водным раствором щелочи рисунок чередующихся параллельных полос, после чего осуществляют анизотропное химическое травление или плазмохимическое травление, сопровождающееся образованием бинарного профиля рельефа, с выступами, далее на приготовленный образец бинарной решетки производится напыление хрома в режиме качания образца в диапазоне углов от нормального падения 90 градусов по отношению к образцу до 30 градусов для образования пилообразного профиля хрома между выступами бинарной решетки, после чего проводят второе анизотропное плазмохимическое травление, при котором убирается первоначальная бинарная решетка с выступами и остается пилообразная, после которого в растворе цериевого травителя убираются вертикальные нити хрома, оставшиеся после напыления хрома в режиме качания, и напыляется отражающий слой.

| Способ изготовления дифракционной кремниевой решетки типа эшелле | 2023 |

|

RU2809769C1 |

| US 6517734 B1, 11.02.2003 | |||

| US 11231540 B2, 25.01.2022 | |||

| WO 2021016028 A1, 28.01.2021. | |||

Авторы

Даты

2025-06-06—Публикация

2024-06-24—Подача