Изобретение относится к контрольно-измерительной технике и может быть использовано для измерения толщины h тонких ( мкм).преимущественно поглощающих,- пленок, нанесенных на подложки различными технологическими методами.

Известен способ толщины тонких: пленок, заключающийся в.формировании на пленке синусоидальной дифракционной решетки, состоящей из чередукяцихся областей пленки и подло)хки, с напыленным непрозрачным слоем алюминия. Такую решетку освещают когерентным излучением и по измерению интенсивности света в дифракционных максимумах возникающей от решетки дифракционной картины судят о толщине пленки tl3.

Недостатком данного способа является то, что он не позволяет измерять толщины пленок меньше 0,003 мкм вследствие искажения рельефа созданной на пленке дифракционной решетки напыленным слоем алюминия, толщина которого 7/0,06 мкм.

Наиболее близким по технической сущности к изобретению является дифракционный способ измерения толщины пленки наподложке, заключающийся в

том, что на подложке формируют отра хательную фазовую дифракционную решетку, на которую наносят измеряемую пленку, облучают решетку когерентным излучением и регистрируют интенсивность света в первом и втором дифракционных максимумах. Формируют решетку методом фотолитографии .21.

10

Недостатком данного способа является ограниченная область применения, включающая лишь возможность измерения толщины тех пленок, которые равномерно осаждаются по поверхности

15 рельефа дифракционной решетки (случай эпитаксиального наращивания пленок из парогазовой фазы). Для других методо-в получения пленок, например термического испарения в вакууме,

20 данный способ не приемлем , поскольку толщина пленки, осаждающейся на боковых стенках канавок рещетки, значительно меньше, чем на дне канавок и выступах решетки.

25

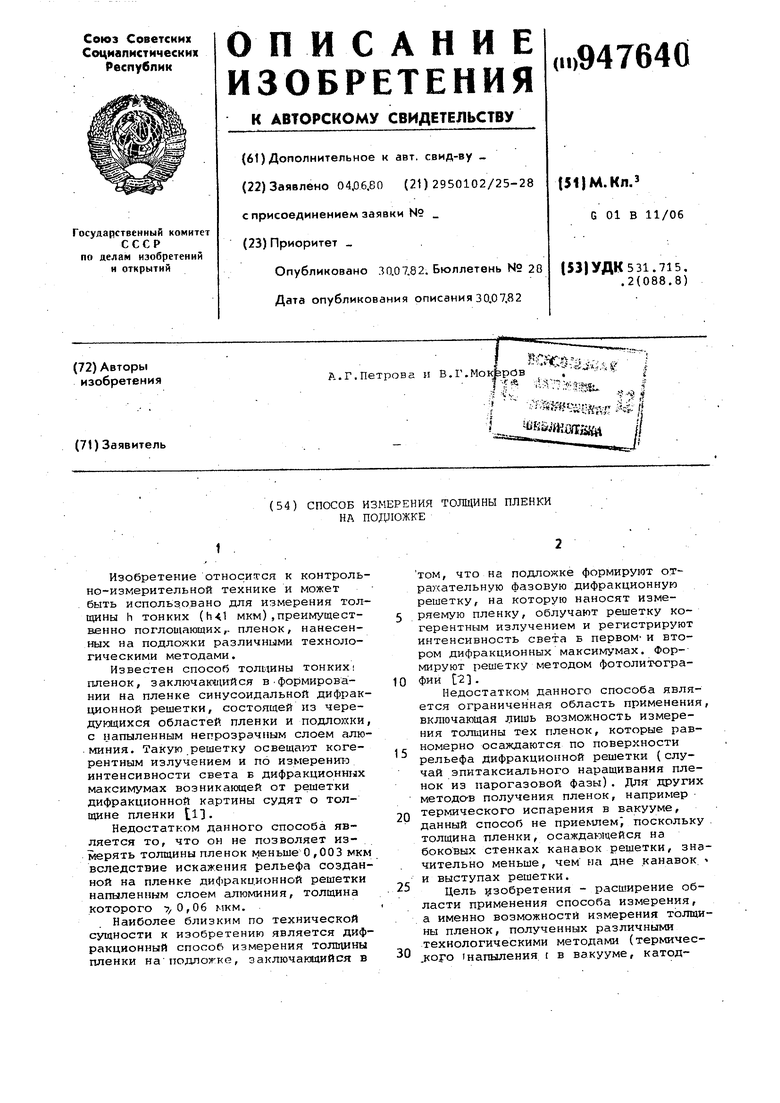

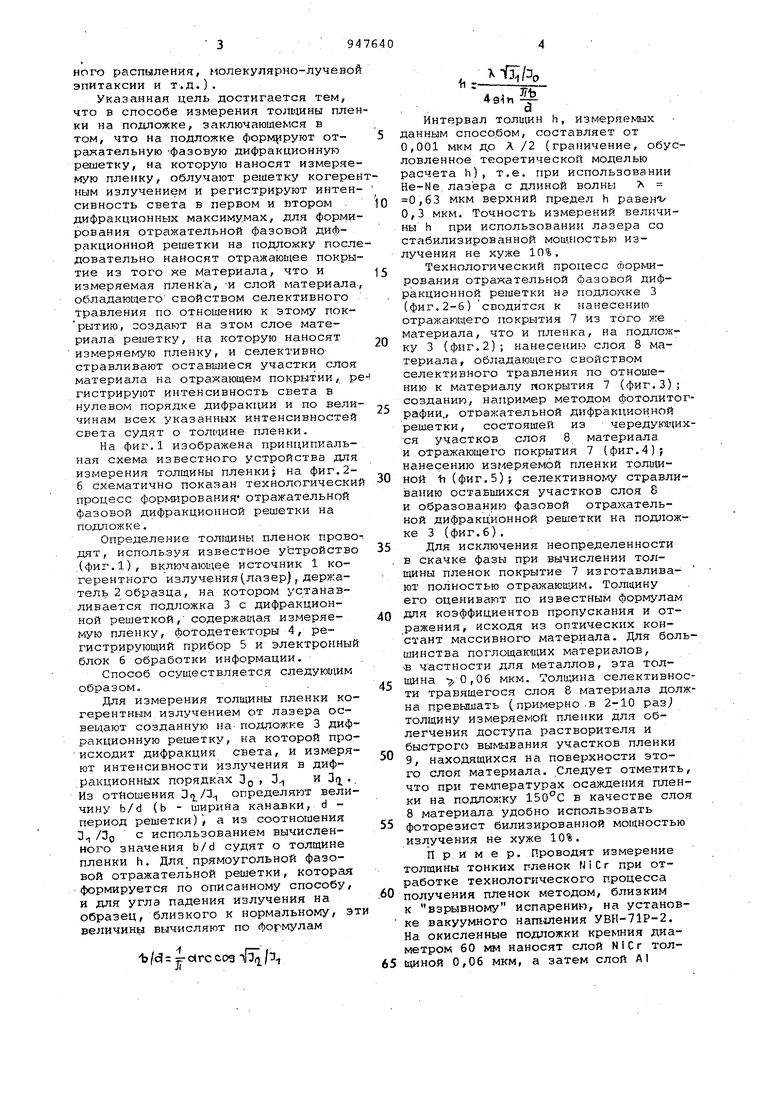

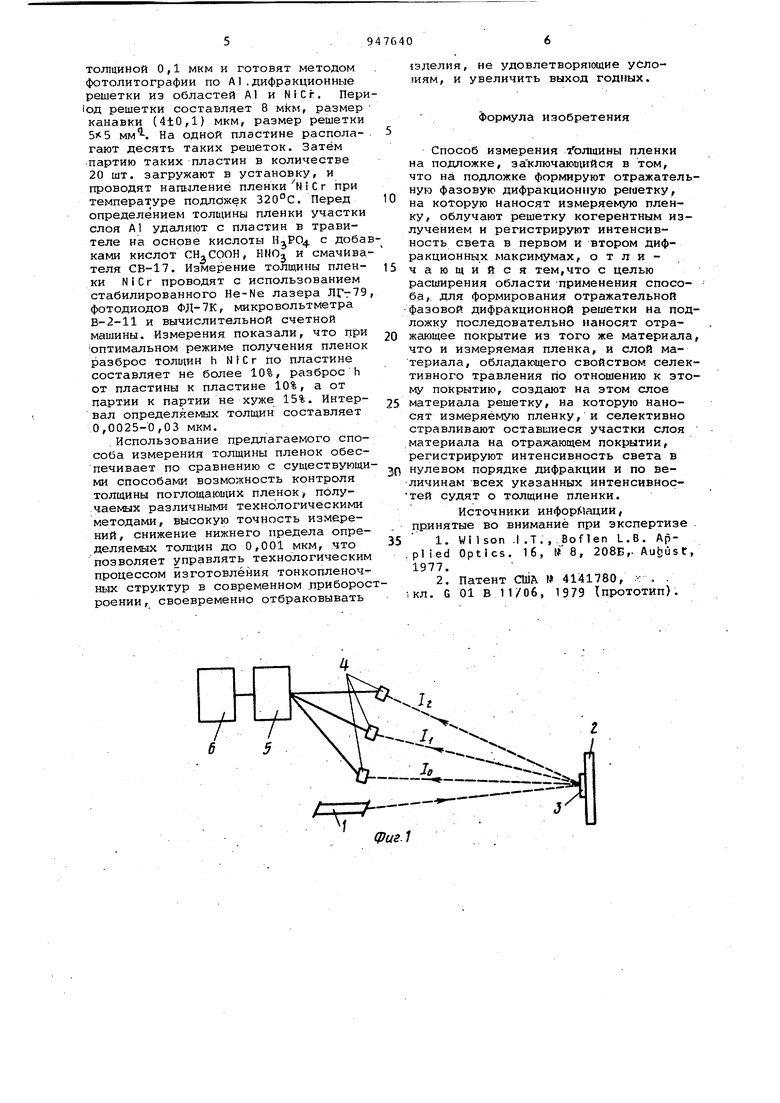

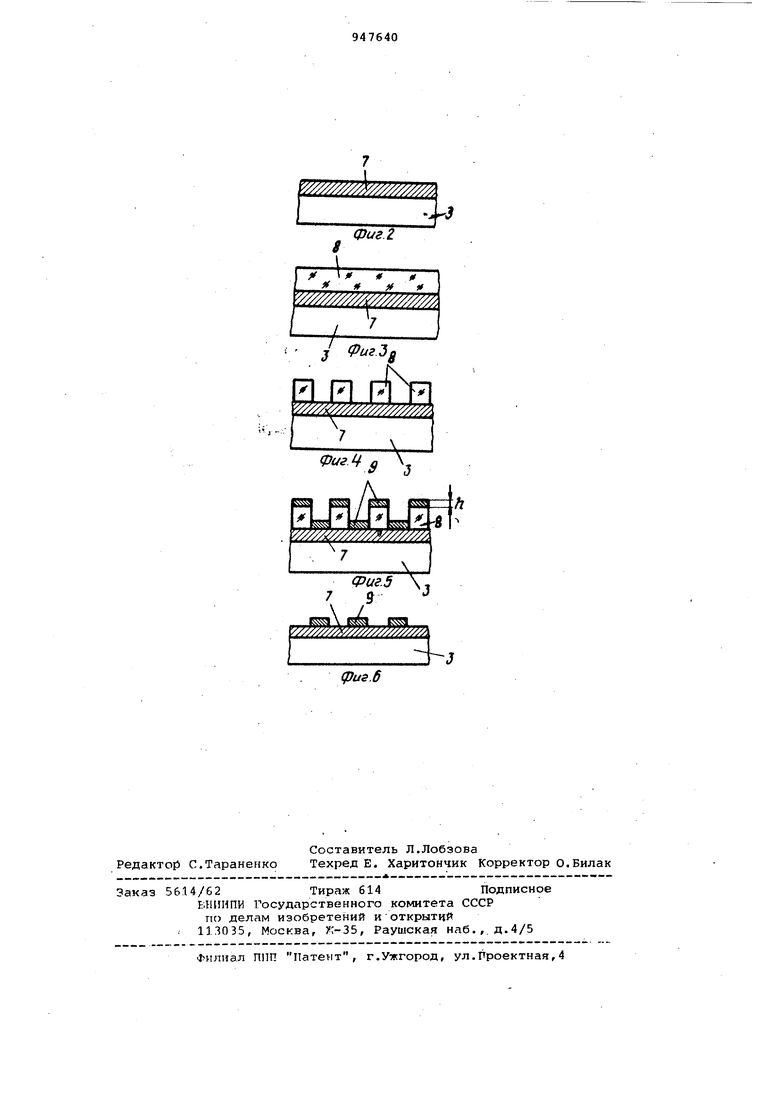

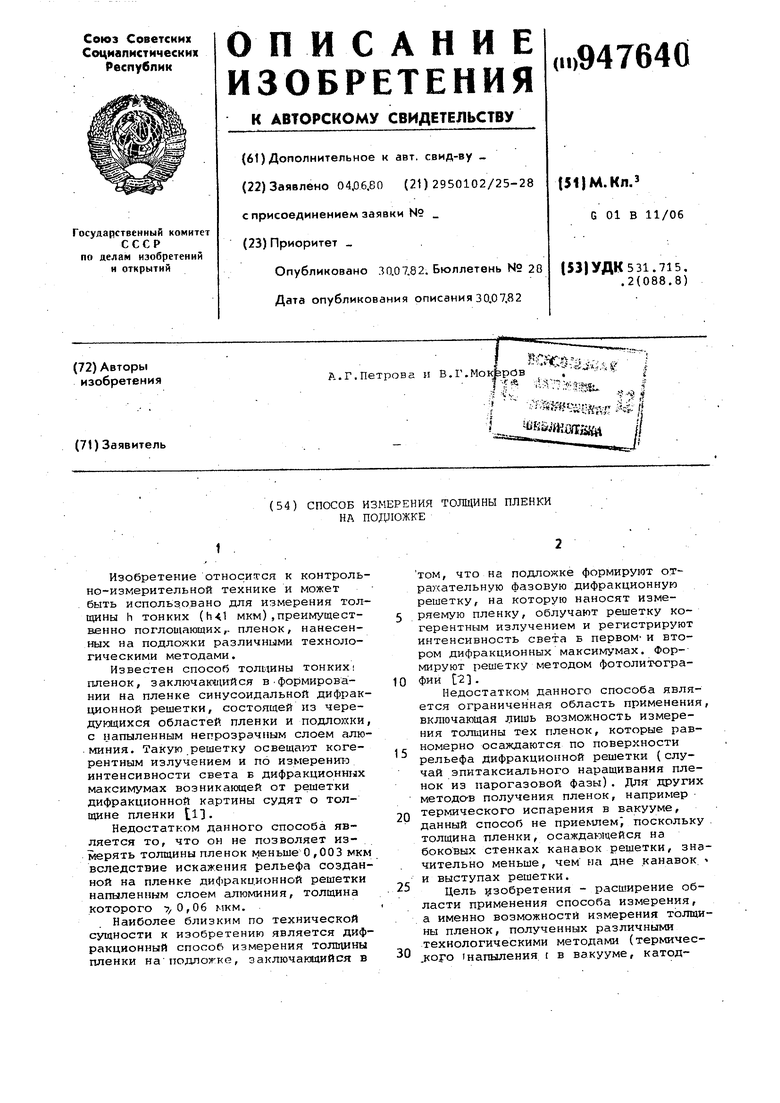

Цель изобретения - расширение области применения способа измерения, а именно возможности измерения толщины пленок, полученных различными технологическими методами (термичес30 .кого 1напыления t в вакууме, катодного распыления, молекулярно-лучев эпитаксии и т.д.). Указанная цель достигается тем, что в способе измерения толщины пл ки на подложке, заключающемся в том, что на подложке формируют отражательную -фазовую дифракционную решетку, на которую наносят измеря мую пленку, облучают решетку когер ным излучением и регистрируют инте сивность света в первом и втором . дифракционных максимумах, для форм рования отражательной фазовой дифракционной решетки на подложку пос довательно наносят отражающее покры тие из того хе Материала, что и измеряемая Пленка, -и слой материал обладающего свойством селективного травления по отношению к этому пок рытию, создают на этом слое материала решетку, на которую наносят измеряемую пленку, и селективностравливают оставшиеся участки сло материала на отражающем покрытии, p гистрируют интенсивность света в нулевом порядке дифракции и по вели чинам всех указанных интенсивностей света судят о толщине пленки. На фиг. 1 изображе.на принципиальная схема известного устройства дл измерения толщины пленки; на фиг.26 схематично показан технологически процесс формирования отражательной фазовой дифракционной решетки на подложке. Определение толщины пленок прово дят, используя известное устройство .(фиг.1), включаю1 ;ее источник 1 когерентного излучения(лазер), держатель 2 образца, на котором устанав, ливается подложка 3 с дифракционной решеткой, содержащая измеряемую пленку, фотодетекторы 4, регистрирующий прибор 5 и электронный блок б обработки информации. Способ осуществляется следующим образом.- . Для измерения толщины пленки когерентным излучением от лазера освещают созданную на-подложке 3 дифракционную решетку, на которой происходит дифракция света, и измеряют интенсивности излучения в дифракционных порядках 3(5 , 3 и Oii.. Из отношения определяют величину b/d (b - ширийа канавки, d период решетки)i а из соотношения 3 /3(3 с использованием вычисленного значения b/d судят о толщине пленки h. Для прямоугольной фазовой отражательной решетки, которая формируется по описанному способу, и для угла падения излучения на образец, близкого к нормальному, эт величины вычисляют по формулам Ь /с1 J соз /Э Xlfi;/3, Интервал толщин h, измеряемых данным способом, составляет от 0,001 мкм до А /2 (граничение, обусловленное теоретической моделью расчета h), т.е. при использовании He-Ne,лазера с длиной волны Л 0,63 мкм верхний предел h равен-ь 0,3 мкм. Точность измерений величины h при использовании лазера со стабилизированной мощностью излучения не хуже 10%. Технологический процесс формирования отражательной фазовой дифракционной решетки на подложке 3 (фиг.2-6) сводится к нанесению отражающего покрытия 7 из того же материала, что и пленка, на подложку 3 (фиг.2); нанесениьэ слоя 8 материала, обладающего свойством селективного травления по отношению к материалу покрытия 7 (фиг.З); созданию, например методом фотолитографии., отражательной дифракционной решетки, состоящей из чередующихся участков слоя 8 материала, и .отражающего покрытия 7 (фиг.4); нанесению изг еряемой пленки толщиной 11 (фиг.Б); селективному стравливанию оставшихся участков слоя 8 и образованию фазовой отрах ательной дифракционной решетки на подложке 3 (фиг.6), Для исключения неопределенности в скачке фазы при вычислении толщины пленок покрытие 7 изготавливают полностью отражающим. Толщину его оценивают по известным формулам для коэффициентов пропускания и отражения, исходя из оптических констант массивного материала. Для большинства поглощающих материалов, в частности для металлов, эта толщина 0,06 мкм. Толщина селективности травящегося слоя 8 материала должна превышать (примерно .в 2-10 раз толщину измеряемой пленки для облегчения доступа растворителя и быстрого вымывания участков пленки 9, находящихся на поверхности этого слоя материала. Следует отметить, что при температурах осаждения пленки на ПОДЛОЖКУ 150°С в качестве слоя 8 материала удобно использовать фоторезист билизированной мощностью излучения не хуже 10%. Пример. Проводят измерение олщины тонких пленок N i С г при отаботке технологического процесса олучения пленок методом, близким взрывному испарении, на установе вакуумного нашшения УВИ-71Р-2. а окисленные подложки кремния диаетром 60 мм наносят слой NICr толвиной 0,06 мкм, а затем слой А1 тотациной О,1 мкм и готовят методом фотолитографии по А1.дифракционные решетки из областей А1 и NiCr, Пери 1од решетки составляет 8 мкм, размер канавки (4tO,l) мкм, размер решетки мм. На одной пластине располагают десять таких решеток. Затем партию таких пластин в количестве 20 шт. загружают в установку, и проводят напыление пленки НiС г при температуре подложек 320°С. Перед определением толщины пленки участки слоя А1 удаляют с пластин в травителе На основе кислоты H-jPO с доба ками кислот СНдСООН, HHOj и смачива теля СВ-17. Измерение толщины пленки NiCr проводят с использованием стабилированного He-Ne лазера ЛГг79 фотодиодов ФД-7К, микровольтметра В-2-11 и вычислительной счетной машины. Измерения показали, что при оптимальном режиме получения пленок разброс толщин h N f С г По пластине составляет не более 10%, разброс h от пластины к пластине 10%, а от партии к партии не хуже 15%. Интервал определяемых толщин составляет 0,0025-0,03 мкм. .Использование предлагаемого способа измерения толщины пленок обеспечивает по сравнению с существующи ми способами возможность контроля толщины поглощающих пленок, получаемых различными технологическими методами, высокую точность измерений, снижение нижнего предела определяемых толгдин до 0,001 мкм, что позволяет управлять технологическим процессом изготовления тонкопленоч ных структур в современном приборос роении, своевременно отбраковывать 1злелия, не удовлетворяющие услошям, и увеличить выход годных. Формула изобретения Способ измерения Лэлщины пленки на подложке, заключающийся в том, что на подложке формируют отражательную фазовую дифракционную региетку, на которую наносят измеряемую пленку, облучают решетку когерентным излучением и регистрируют интенсивность света в первом и втором дифракционных максимумах, отличающийся тем,что с целью расширения области применения способа, для формирования отражательной фазовой дифракционной решетки на подложку последовательно наносят отражающее покрытие из того же материала, что и измеряемая пленка, и слой материала, обладающего свойством, селективного травления по отношению к этому покрытию, создают на этом слое материала решетку, на которую наносят измеряемую пленку, и селективно стравливают оставшиеся участки слоя материала на отражающем покрытии, регистрируют интенсивность света в нулевом порядке дифракции и по величинам всех указанных интенсивностей судят о толщине пленки. Источники инфор 1ации, принятые во внимание при экспертизе 1.Wilson .1 .Т. , . Bof len L.B. Арplied Optics. 16, №8, 208Б,- Autjust, 2.Патент США 4141780, : , . 1КЛ. G 01 В 11/06, 1979 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения глубины микрорельефа,преимущественно в тонких слоях на полупроводниковых подложках | 1982 |

|

SU1073574A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОЛОГРАФИЧЕСКИХ ДИФРАКЦИОННЫХ РЕШЕТОК | 1999 |

|

RU2165637C1 |

| СПОСОБ ИЗМЕРЕНИЯ СКОРОСТИ ОБРАЗОВАНИЯ И ТОЛЩИНЫ ПЛЕНОК | 1972 |

|

SU325482A1 |

| МНОГОСЛОЙНЫЙ ОБЪЕКТ, ИМЕЮЩИЙ ОБЪЕМНУЮ ГОЛОГРАММУ | 2007 |

|

RU2438155C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОЛОГРАММ | 1992 |

|

RU2029331C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ МЕТАЛЛИЧЕСКОЙ ПЛЕНКИ | 2001 |

|

RU2221989C2 |

| Устройство для отклонения луча | 1986 |

|

SU1409032A1 |

| УСТРОЙСТВО БЕЗОПАСНОСТИ | 2005 |

|

RU2293376C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФРАКЦИОННОЙ РЕШЕТКИ ПИЛООБРАЗНОГО ТИПА | 2024 |

|

RU2841334C1 |

| ОПТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ПЕРЕКЛЮЧЕНИЯ ПЕРИОДИЧЕСКОГО РИСУНКА НА ПОВЕРХНОСТИ АМОРФНЫХ ТОНКИХ ПЛЕНОК ФАЗОПЕРЕМЕННЫХ ХАЛЬКОГЕНИДНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2825198C1 |

И

ZlFl РГЯ

y//7/)(//y/////777/////7/,

ФигМ Q V 7

/////// ///////7 y//WZ/.

(pus. 6

фиг.2

(Риг.5,

Авторы

Даты

1982-07-30—Публикация

1980-07-04—Подача