Изобретение относится к области технического диагностирования дизельных двигателей внутреннего сгорания транспортных, транспортно-технологических машин, направленной на повышение их контролепригодности.

Предлагаемое изобретение предназначено для оценки технического состояния и предупреждения аварийных отказов двигателей внутреннего сгорания транспортных, транспортно-технологических машин.

Для оценки технического состояния двигателя внутреннего сгорания на транспортных, транспортно-технологических машинах применяют систему бортового диагностирования агрегатов. Например, бортовая система диагностирования дизельного двигателя состоит из ряда датчиков, а именно, датчика температуры охлаждающей жидкости, датчика положения коленчатого вала, датчика температуры топлива, датчика давления топлива в аккумуляторе, датчика температуры воздуха во впускном коллекторе [ Иванов В.И. Техническая диагностика строительных, дорожных и коммунальных машин: Учеб. пособие/ Кузнецова В.Н., Салихов Р.Ф., Рыжих Е.А.– Омск: Изд-во СибАДИ, 2006.– Часть I. Теоретические основы технической диагностики СДКМ. С.27-28 ].

Известен способ контроля технического состояния авиационного двигателя в штатном, нештатном и форсированном режимах с использованием бортового вычислителя (патент RU 2249119, F02C 9/28, опубликован 27.03.2005), согласно которому измеренные текущие значения контролируемых параметров сравнивают с вычисленными предельными и опасными их значениями и в случае их превышения формируют сигнал, который поступает в аварийную систему.

Основными недостатками этого способа является ограниченная возможность точной и глубокой оценки состояния элементов и систем двигателя внутреннего сгорания, а также низкая информативность результатов оценки.

Низкая точность оценки обусловлена следующим:

- учитываются не все факторы, влияющие на контролируемые параметры двигателя;

- не учитываются индивидуальные характеристики двигателя;

- направлена, только на поиск неисправностей датчиковой аппаратуры и исполнительных механизмом электронной системы управления двигателя, то есть оценку технического состояния элементов двигателя внутреннего сгорания не производит, например степень износа цилиндро-поршневой группы.

Перечисленные недостатки требуют увеличения допусков, что приводит к снижению точности оценки.

Недостаточная глубина оценки объясняется тем, что известный способ обеспечивает возможность предоставления информации только об отклонении параметра, но не указывает на причину этого отклонения.

Недостаточная информативность известного способа выражается в представлении ограниченного объема информации по параметрам двигателя, а также в отсутствии возможности анализа изменения параметра во времени и комплексного анализа параметров.

Из известных технических решений устраняющих недостатки бортовой системы диагностирования ДВС транспортных, транспортно-технологических машин является переносная система компьютерного диагностирования.

В настоящее время для проверки микропроцессорных систем СДКМ применяют системы компьютерного диагностирования. В этих системах датчики через аналогово-цифровой преобразователь (АЦП) связаны с центральным управляющем устройством (ЦУУ) – центральным процессором с постоянной и оперативной памятью и измерительным многоканальным устройством (ИМУ). Измерительная информация из аналогово – цифрового преобразователя в виде нормализованных сигналов обрабатывается центральным процессором и поступает на экран дисплея (цифрового осциллографа) в виде осциллограмм рабочих процессов. Центральное управляющее устройство связано с калибрующим устройством (КУ) и выносным дистанционным управляющим устройством (ВУ). Рабочая программа диагностирования управляет вводом данных о диагностируемом ДВС и вспомогательных программ, производит выбор измерительных режимов и их последовательности, а также осуществляет вывод результатов [ Иванов В.И. Техническая диагностика строительных, дорожных и коммунальных машин: Учеб. Пособие / Кузнецова В.Н., Салихов Р.Ф., Рыжих Е.А.– Омск: Изд-во СибАДИ, 2006.– Часть I. Теоретические основы технической диагностики СДКМ. С.19 -20 ].

Известен прибор для переносного компьютерного диагностирования модели USB Autoscope [ USB Autoscope осциллографы с функциямия мотортестера Электронный ресурс: – Режим доступа: [ https://injectorservice.com.ua/oscilloscope.php#0 ], принимается в качестве прототипа, в котором назначением программно-аппаратного комплекса USB Oscilloscope является выявление неисправностей в различных электронных системах автомобиля, в системах искрового зажигания, а также для диагностики системы газораспределения и механики двигателя.

Классический комплект датчиков для диагностирования ДВС переносной системой USB Oscilloscope, состоит из осциллографа USB Autoscope, оптического датчика коленчатого вала, датчика давления в цилиндре, индуктивного датчика Lx-M, емкостного датчика Cx-M, датчика разрежения Dx, датчика пульсаций ПД-6, адаптера диагностики систем зажигания, усилителя датчика разрежения Dx, токовых клещей.

Основными недостатками переносной системы компьютерного диагностирования USB Oscilloscope являются: затраты времени на доставку оборудования к объекту диагностирования, финансовые затраты на монтаж, демонтаж оборудования и транспортные издержки.

Из известных технических решений устраняющих недостатки переносной системы компьютерного диагностирования ДВС транспортных, транспортно-технологических машин является применение предлагаемого диагностического комплекса для удаленной оценки технического состояния.

Задачи, которые решает предлагаемое изобретение являются устранение затрат времени на доставку транспортного средства к объекту, а также устранение времени на монтаж, демонтаж диагностического оборудования.

Указанный технический результат достигается посредством диагностического комплекса для удаленной оценки технического состояния дизельных двигателей внутреннего сгорания, состоящего из датчика положения коленчатого вала, пьезодатчиков с пьезоусилителями, предназначенных для определения радиальной деформации топливного трубопровода высокого давления дизельного двигателя, токовых клещей, датчика давления разряжения во впускном коллекторе и датчика давления в выпускном коллекторе. Комплекс содержит терминал ГЛОНАСС/GPS, устройство для измерения скорости износа с датчиком температуры, контролирующее наличие железосодержащих частиц в масле двигателя и определяющее температуру моторного масла в поддоне двигателя, счетчик моточасов работы двигателя, датчик давления с электроклапаном в системе вентиляции картерных газов, прикрепленным на двигатель кронштейном.

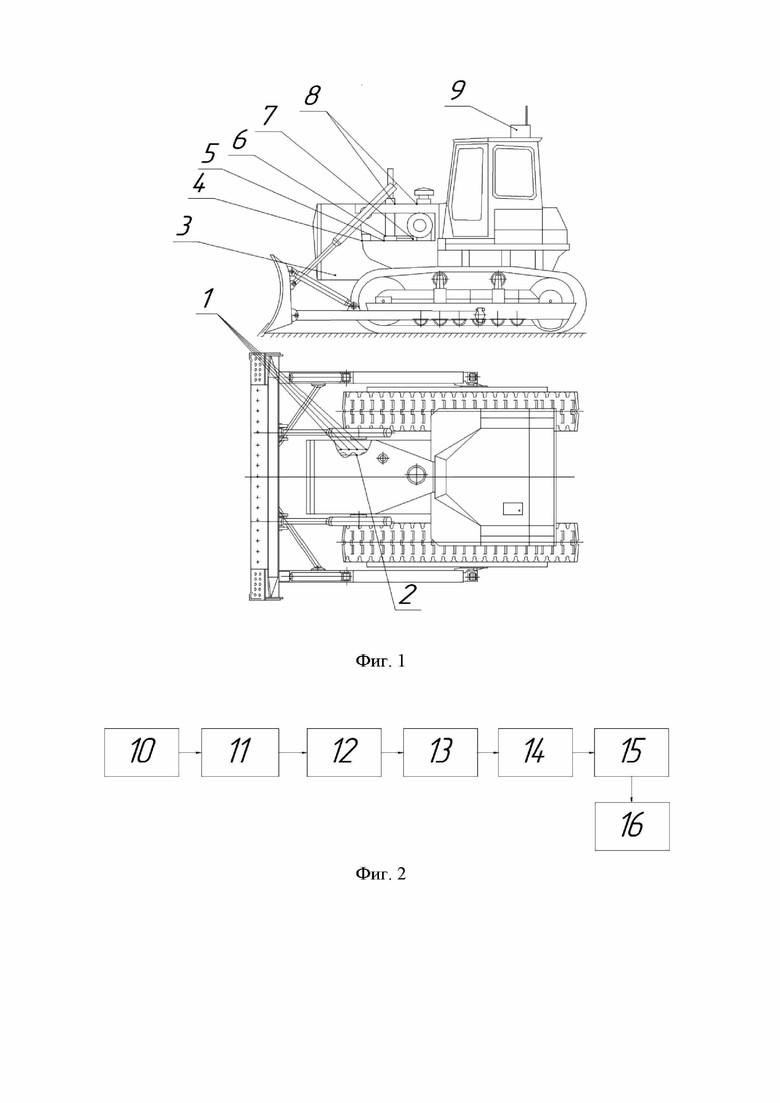

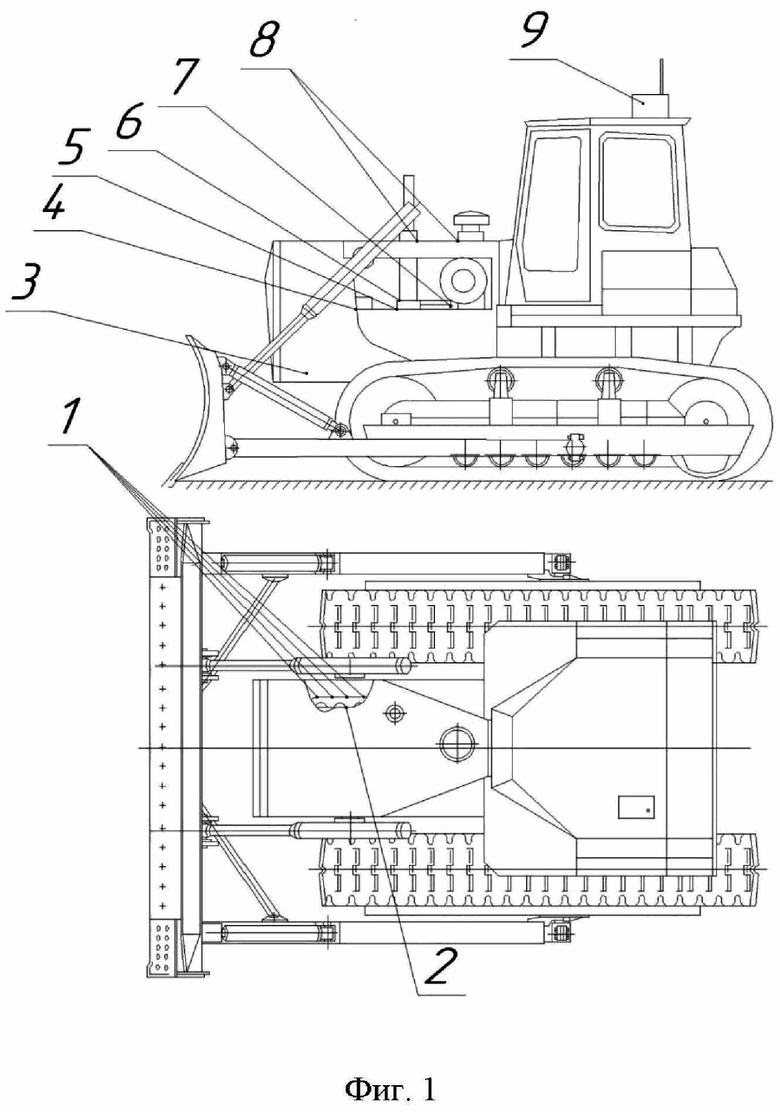

На фиг. 1 показано размещение датчиков на примере бульдозера предлагаемого диагностического комплекса, состоящего из терминала ГЛОНАСС/GPS Galileosky 7x 9, датчиков давления разрежения во впускном и выпускном коллекторах, в системе вентиляции картерных газов 6, которые крепятся с помощью кронштейнов, и кратковременно взаимодействуют с измеряемой средой через электроклапаны 8, которые управляются машинистом, датчика положения коленчатого вала 4, устройства для измерения скорости износа с датчиком температуры 3, пьезодатчиков с пьезоусилителями 1, токовых клещей 7, счетчика моточасов 5, датчика давления моторного масла 2.

Терминал ГЛОНАСС/GPS Galileosky 7x 9, осуществляет передачу данных на удаленный сервер, состоит из блока расширения, позволяющий собирать информацию с определенного количества датчиков и модуля предназначенного для преобразования аналоговых сигналов датчиков в аналогово-цифровой сигнал.

Счетчик моточасов 5 предназначен для количественной оценки работы двигателя с учетом его нагрузок, благодаря чему производятся своевременные операции по техническому обслуживанию и ремонту ТТМ.

Пьезодатчики с пьезоусилителями 1 предназначены для преобразования радиальной деформации топливного трубопровода высокого давления дизельного двигателя в электрический заряд по импульсу, которого определяют состояния элементов системы питания.

Токовые клещи 7 предназначены для измерения величины потребляемого тока отдельно каждым цилиндром двигателя внутреннего сгорания на пусковой частоте вращения коленчатого вала.

Датчик давления разрежения картерных газов 8 предназначен для измерения давления картерных газов.

Датчик давления разрежения во впускном коллекторе 6 предназначен для измерения давления поступающего воздуха в двигатель внутреннего сгорания, формы осциллограмм, фаз газораспределительного механизма, наличие неисправностей впускных клапанов.

Датчик давления в выпускной трубе 6 предназначен для измерения давления выхлопных газов, формы осциллограмм, фаз газораспределительного механизма, наличие неисправностей выпускных клапанов.

Датчик положения коленчатого вала 4 предназначен для определения положения коленчатого вала, момента прохождения поршнями верхних и нижних мертвых точек, динамики разгона и выбега.

Датчик давления моторного масла 2 предназначен для определения давления в системе смазки двигателя внутреннего сгорания.

Устройство для измерения скорости износа 3 предназначено для контроля наличия железосодержащих частиц в масле ДВС и определения температуры моторного масла в поддоне ДВС.

Электроклапан - вспомогательное устройство для предотвращения поломки датчиков: датчика давления разрежения картерных газов 8, датчиков давления разряжения на впуске и выпуске 6, сокращения продолжительности взаимодействия с измеряемой средой (агрессивными газами).

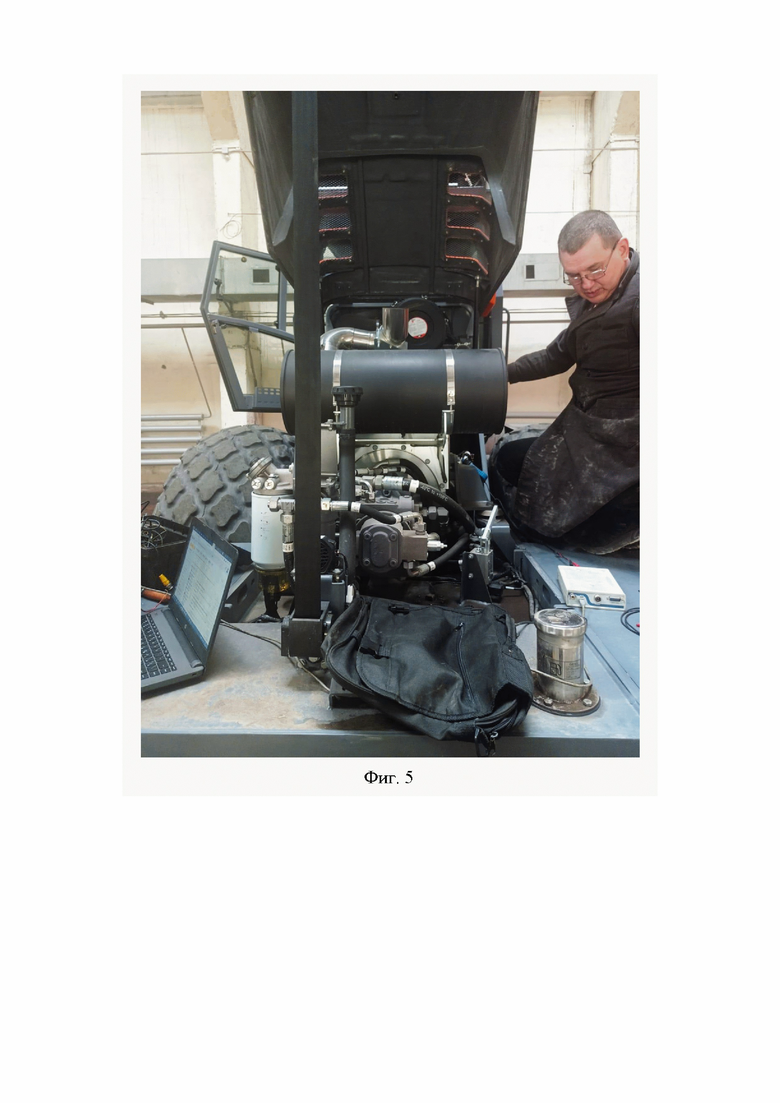

На фиг. 2 представлена предлагаемая схема работы диагностического комплекса для удаленной оценки технического состояния ДВС. Показания работы агрегатов 10 с помощью диагностических датчиков 11 отправляются на контроллер 12, который с помощью GPRS, GPS передатчика 13 отправляет данные по системе связи (сотовые вышки, спутниковая связь) 14, откуда они передаются на удаленный сервер 15, данные с удаленного сервера поступают на компьютер оператора-диагноста 16.

Предлагаемый диагностический комплекс для удаленной оценки технического состояния ДВС имеет ряд ключевых достоинств, по сравнению с применением системы переносного компьютерного диагностирования одним из которых является сокращение продолжительности оценки объекта.

Для подтверждения вышесказанного утверждения было проведено сравнения времени затрачиваемого на диагностирование одного 6- цилиндрового рядного двигателя предлагаемым диагностическим комплексом для удаленной оценки технического состояния и переносной системой компьютерного диагностирования (прототипом).

В таблице 1 представлены результаты расчета затрачиваемого времени необходимого для диагностирования ДВС одной транспортной, транспортно-технологической машины переносной системой компьютерного диагностирования.

Пьезодатчик с пьезоусилителем

Давления картерных газов

Токовых клещей

Давления разрежения на впускной коллектор

Давления разрежения на выпускной коллектор

3 чел.-мин

1 чел.-мин

5 чел.-мин

2 чел.-мин

Таблица 1. Время, затрачиваемое на диагностирование ДВС переносной системой компьютерного диагностирования (6 – цилиндровый, рядный двигатель)

В таблице 2 представлены результаты расчета затрачиваемого времени необходимого для диагностирования ДВС одной транспортной, транспортно-технологической машины диагностическим комплексом для удаленной оценки технического состояния (с учетом того, что датчики уже смонтированы на машину).

Таблица 2. Время, затрачиваемое на диагностирование ДВС с применением диагностического комплекса для удаленной оценки технического состояния

Проведя сравнительный анализ продолжительности затрачиваемого на диагностирование одной машины системой переносного компьютерного диагностирования и диагностическим комплексом для удаленной оценки технического состояния ДВС, можно сделать вывод о том, что наблюдается разница в несколько раз, которая зависит от удаленности объекта диагноза.

Помимо сокращения времени диагностирования диагностический комплекс для удаленной оценки технического состояния ДВС имеет ряд других преимуществ: снижение времени простоев обуславливается тем что, все показания с датчиков могут передаваться напрямую в компьютер диагноста в режиме онлайн, либо же остановкой транспортной, транспортно-технологической машины на 10 - 20 минут. Облегчается задача сбора данных, исследования динамики диагностических параметров. Таким образом, повышается контролепригодность двигателей внутреннего сгорания транспортных, транспортно-технологических машин, сокращаются организационные простои.

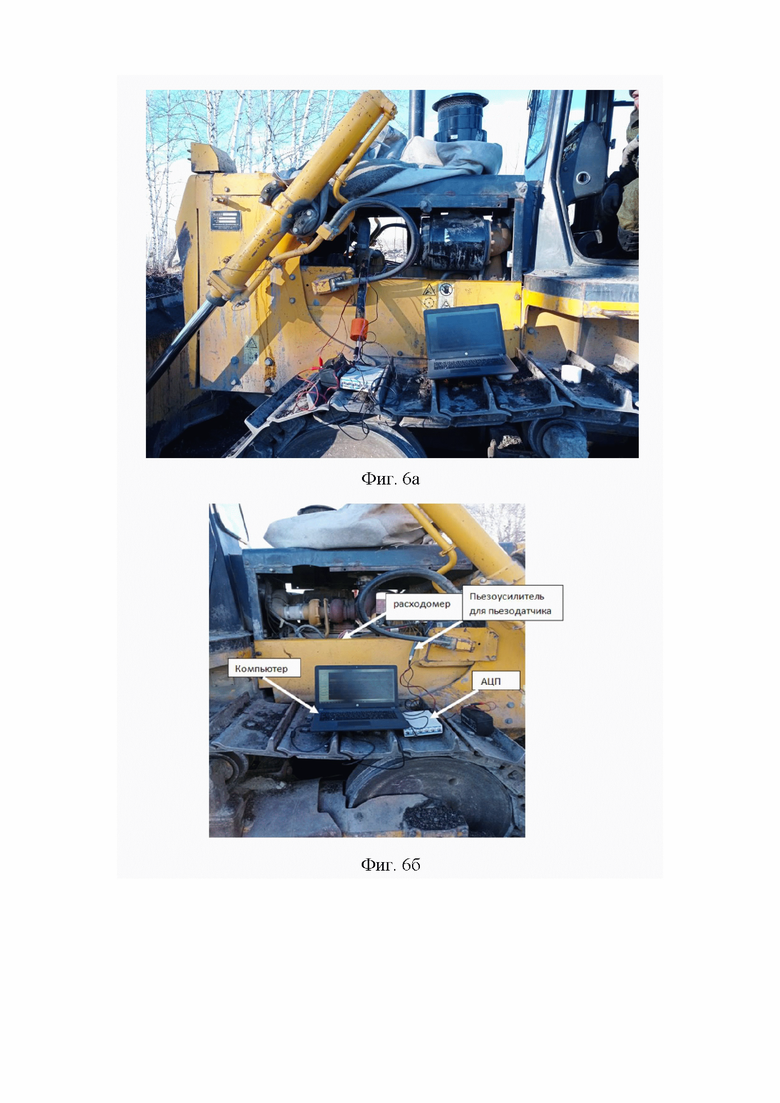

Для проверки работоспособности предлагаемого диагностического комплекса был проведен монтаж в условиях завода – изготовителя (Фиг. 3) на строительную технику (фиг. 4 и фиг. 5).

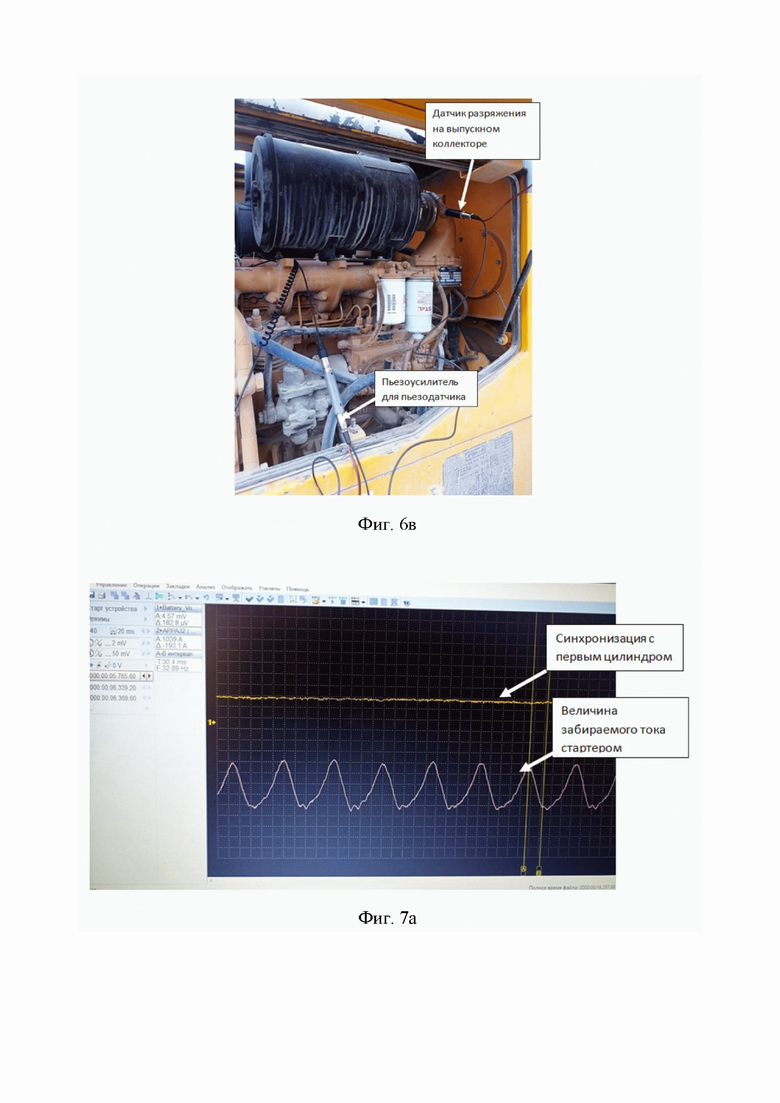

Опытные испытания (фиг. 6а, 6б, 6в) проводились на предприятии ООО «Стройсервис» в Омской области.

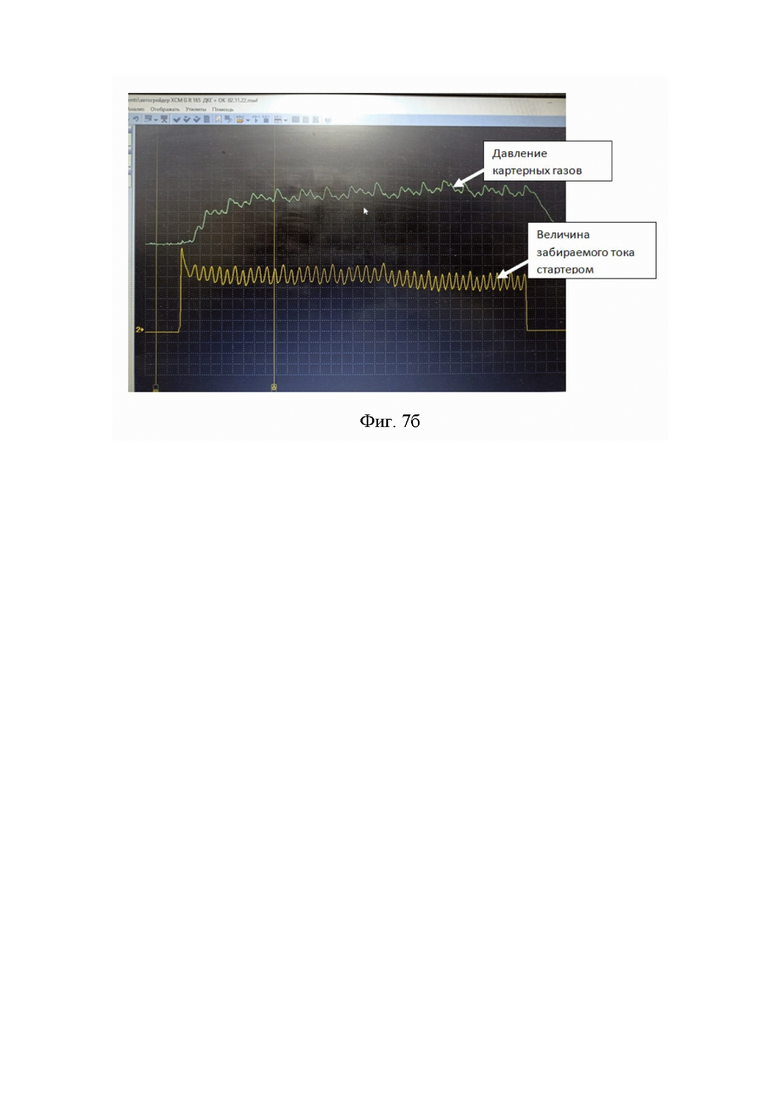

По результатам проведенных испытаний получены графики, которые позволяют оценить техническое состояние двигателя и его систем. На фиг. 7 приведены осциллограммы измеряемых сигналов: фиг. 7а - осциллограмма величины забираемого тока стартером для исправного двигателя, фиг. 7б - осциллограмма картерных газов и величины забираемого тока стартером для неисправного двигателя.

Применение диагностического комплекса приведет к ряду преимуществ относительно аналогов: снижение времени организационных простоев из-за ожидания проведения диагностики, повышению контролепригодности, сокращению продолжительности диагностирования двигателей внутреннего сгорания транспортных, транспортно-технологических машин и оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки технического состояния цилиндропоршневой группы двигателя внутреннего сгорания | 2023 |

|

RU2819020C1 |

| СПОСОБ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЦИЛИНДРОПОРШНЕВОЙ ГРУППЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2021 |

|

RU2794138C2 |

| Способ оценки технического состояния цилиндропоршневой группы двигателя внутреннего сгорания | 2018 |

|

RU2690998C1 |

| Устройство для оценки технического состояния и выявления зарождающихся неисправностей в системах и механизмах двигателя | 2023 |

|

RU2820020C1 |

| Способ и система контроля параметров технического состояния двигателя внутреннего сгорания | 2019 |

|

RU2743092C2 |

| СПОСОБ ДЛЯ КОМПЛЕКСНОГО И ПОЭЛЕМЕНТНОГО ДИАГНОСТИРОВАНИЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2538003C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА ЦИЛИНДРОПОРШНЕВОЙ ГРУППЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2011 |

|

RU2479830C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗАЗОРА В ШАТУННОМ ПОДШИПНИКЕ КОЛЕНЧАТОГО ВАЛА ПРИ ИСПЫТАНИИ И ДИАГНОСТИКЕ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ АВТОМОБИЛЕЙ, ТРАНСПОРТНЫХ И ТРАНСПОРТНО-ТЕХНОЛОГИЧЕСКИХ МАШИН | 2018 |

|

RU2691259C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С ТУРБОКОМПРЕССОРОМ | 2011 |

|

RU2469285C1 |

| Способ диагностики контура низкого давления автомобильного дизельного ДВС | 2020 |

|

RU2730690C1 |

Изобретение относится к установкам для диагностирования дизельных двигателей внутреннего сгорания (ДВС) транспортных, транспортно-технологических машин и оборудования. Предлагается диагностический комплекс для удаленной оценки технического состояния дизельных ДВС, состоящий из датчика положения коленчатого вала 4, пьезодатчиков с пьезоусилителями 1, предназначенных для определения радиальной деформации топливного трубопровода высокого давления ДВС, токовых клещей 7, датчика давления разрежения во впускном коллекторе 6 и датчика давления в выпускном коллекторе 6. Комплекс содержит терминал ГЛОНАСС/GPS 9, устройство для измерения скорости износа с датчиком температуры 3, контролирующее наличие железосодержащих частиц в масле ДВС и определяющее температуру моторного масла в поддоне ДВС, счетчик моточасов 5 работы ДВС, датчик давления 8 с электроклапаном в системе вентиляции картерных газов. Применение диагностического комплекса позволяет снизить время организационных простоев из-за ожидания проведения диагностики, повысить контролепригодность, сократить продолжительность диагностирования ДВС транспортных машин. 10 ил.

Диагностический комплекс для удаленной оценки технического состояния дизельных двигателей внутреннего сгорания, состоящий из датчика положения коленчатого вала, пьезодатчиков с пьезоусилителями, предназначенных для определения радиальной деформации топливного трубопровода высокого давления дизельного двигателя, токовых клещей, датчика давления разрежения во впускном коллекторе и датчика давления в выпускном коллекторе, отличающийся тем, что содержит терминал ГЛОНАСС/GPS, устройство для измерения скорости износа с датчиком температуры, контролирующее наличие железосодержащих частиц в масле двигателя и определяющее температуру моторного масла в поддоне двигателя, счетчик моточасов работы двигателя, датчик давления с электроклапаном в системе вентиляции картерных газов, прикрепленным на двигатель кронштейном.

| RU 227573 U1, 24.07.2024 | |||

| US 20130073174 A1, 21.03.2013 | |||

| US 20100126259 A1, 27.05.2010 | |||

| US 20210053578 A1, 25.02.2021 | |||

| US 20010049579 A1, 06.12.2001 | |||

| US 20190304214 A1, 03.10.2019. |

Авторы

Даты

2025-06-06—Публикация

2024-04-27—Подача