Изобретение относится к технологии машиностроения, в частности к способу и устройству для упрочнения деталей поверхностным деформированием и может быть использовано при ремонте изношенных электрогидравлических форсунок дизельных двигателей.

Уровень техники изобретения

Известен способ обработки контактной поверхности седла клапана газораспределительного механизма ДВС пристукиванием [Licota ATA-1401 Машинка для притирки клапанов пристукиванием, пневматическая https://garagetools.ru/tovar/prisposoblenie-dlya-pritirki-klapanov-pnevmaticheskoe], заключающийся в том, что тарелка клапана подвергается циклическому возвратно - поступательному перемещению из открытого положения, обеспечиваемого технологической возвратной пружиной, в закрытое, с ударным воздействием тарелки клапана на седло, путём импульсного воздействия на тарелку рабочего органа внешнего, пневматического привода.

Система, реализующая данный способ обработки контактной поверхности седла клапана, содержит технологическую возвратную пружину, источник питания, в виде пневмосети, подключенной к внешнему, пневматическому линейному исполнительному механизму, с задатчиком частоты перемещений рабочего органа, связанного с тарелкой клапана.

Недостатками способа и реализующей его системы являются необходимость установки технологической возвратной пружины, соединения клапана со специальным внешним исполнительным механизмом, и необходимость наличия пневмосети или компрессорной установки.

Известен способ обработки контактной поверхности седла шарикового клапана [А.с СССР №231345 МПК В24В 15/08. Способ обработки контактной поверхности седла шарикового клапана. Авторы изобретения И.H. Смирнов, В.И. Скрылев, H.Н. Евграфов и Н.В. Зюзенко, заявл. 08.07.1967 №1170814/25-8, опубл. 15.11.1968. Б.И. 35, дата опубликования описания 18.03.1969 https://patents.su/2-231345-sposob-obrabotki-kontaktnojj-poverkhnosti-sedla-sharikovogo-klapana.html], заключающийся в том, что обрабатываемый клапан устанавливается, как обратный на конец трубопровода, соединенного с баком, в котором поддерживают давление жидкости, обеспечивающее получение высокочастотных колебаний клапана. Пристукивание колеблющимся и вращающимся в потоке жидкости шариком кромки седла ведет к появлению на седле контактной поверхности посадочного пояска, соответствующей форме данного шарика и значительному улучшению герметичности клапанного узла в целом.

Система, реализующая данный способ обработки контактной поверхности седла шарикового клапана пристукиванием, содержит жидкостный бак, выход которого подключен к входу жидкостного насоса, выход которого связан с входом шарикового клапана, выход которого соединен с входом жидкостного бака.

Недостатками способа являются его повышенная трудоемкость обусловленная необходимостью подключения клапана к внешнему, гидравлическому источнику ударных воздействий, ручное управление началом процесса работы, отсутствие оперативного контроля протекания процесса формирования контактной поверхности седла шарикового клапана.

Недостатками системы, реализующей данный способ, является сложная конструкция, обусловленная применением внешнего гидравлического источника ударных воздействий, малая эффективность, вследствие длительности цикла пристукивания, и отсутствие фильтров очистки жидкости от механических примесей.

Известен способ обработки контактной поверхности седла шарикового клапана электрогидравлической форсунки [Аккумуляторные топливные системы высокооборотных судовых дизелей https://mirmarine.net/dvs/toplivnye-sistemy/akkumulyatornye-toplivnye-sistemy/410-akkumulyatornye-toplivnye-sistemy-vysokooborotnykh-sudovykh- dizelej?ysclid=m09m9a3j6f211591129], осуществляемый в начальный период ее штатной эксплуатации в составе дизеля с аккумуляторной системой питания. Сущность способа заключается в подводе жидкости к гидравлическому входу электрогидравлической форсунки, подаче управляющих импульсов на ее электрический вход и отводе жидкости от ее гидравлического входа в жидкостный бак, при этом обработка (формирование) контактной поверхности осуществляется ударным воздействием шарика на седло клапана в момент его закрытия штатной пружиной запирания, на соответствующих, эксплуатационных нагрузочно - скоростных режимах работы дизеля.

Система, реализующая данный способ обработки контактной поверхности седла шарикового клапана электрогидравлической форсунки, содержит жидкостный (топливный) бак, выход которого, через фильтр, связан с входом жидкостного насоса, выход которого подключен к гидравлическому входу электрогидравлической форсунки, гидравлический выход которой подключен к входу жидкостного бака, электрический вход электрогидравлической форсунки подключен к выходу электронного блока управления, а вход блока управления соединен с источником электропитания.

Недостатками данного способа являются: наличие шероховатости поверхности седла шарикового клапана электрогидравлической форсунки, после изготовления или ремонта седла, препятствует полному закрытию потока топлива на управление в начальный период эксплуатации электрогидравлической форсунки. Возникающие, вследствие высокого до 300 МПа давления, протечки топлива, в зоне формирования контактной поверхности седла, приводят к гидроабразивному износу его шероховатой, недостаточно приработанной поверхности в местах протечек, с образованием и дальнейшим углублением в процессе эксплуатации каналов утечки топлива;

- малая эффективность приработки узла «шарик-седло» клапана по причине противодействия его посадке в седло высокого давления топлива на входе клапана (от 60 до 300 МПа). Это значительно, до 30%, снижает силу удара шарика о седло клапана в момент его закрытия и, соответственно, интенсивность пластической деформации (наклепа) шероховатой контактной поверхности седла. В результате замедляется формирование контактной поверхности седла и не достигаются оптимальные значения ее микротвердости, износостойкости и формы, и соответственно, ресурса и гидроплотности шарикового клапана;

- переменная частота вращения коленчатого вала дизелей транспортно - технологических машин в процессе их эксплуатации уменьшает среднюю частоту ударных воздействий шарика на седло клапана (не более 50 Гц) и, соответственно, снижает интенсивность процесса формирования контактной поверхности седла шарикового клапана электрогидравлической форсунки;

- отсутствие контроля процесса обработки седла клапана.

Недостатками системы, реализующей данный способ, являются сложная конструкция, отсутствие средств контроля и управления процессом обработки контактной поверхности седла шарикового клапана.

Известен способ обработки контактной поверхности седла шарикового клапана электрогидравлической форсунки пристукиванием [ЕС-1000 CODE Стенд для диагностики и регулировки форсунок Common Rail https://sl33.ru/es-100-ctend-dlja-diagnostiki-i-regulirovki-forsunok-common-rail/], согласно которого процесс обработки контактной поверхности седла отремонтированного шарикового клапана с электромагнитным приводом электрогидравлической форсунки дизеля, осуществляется в течение заданного времени ее стендовых испытаний, с подводом жидкости к гидравлическому входу электрогидравлической форсунки, подачей управляющих импульсов на электрический вход электрогидравлической форсунки и отводом жидкости от ее гидравлического выхода в жидкостный бак.

Обработка и формирование контактной поверхности седла шарикового клапана электрогидравлической форсунки осуществляется на испытательных режимах работы стенда (согласно тест-плана), при избыточном давлении в линии подвода топлива от 60 до 300 МПа и частоте циклов пристукивания шариком седла электромагнитного шарикового клапана, соответствующей рабочей частоте автотракторных дизельных электрогидравлических форсунок (20…60 Гц).

При реализации данного способа, на обмотку электромагнита шарикового клапана электрогидравлической форсунки, с блока управления стенда поступают управляющие импульсы, формируемые испытательным стендом, под действием которых происходит образование электромагнитного поля, намагничивающего сердечник. Магнитное поле сердечника притягивает якорь, а якорь сжимает пружину запирания клапана и освобождает шарик, который давлением жидкости отводится от седла и открывает проход жидкости с гидравлического входа электрогидравлической форсунки к ее гидравлическому выходу обратного слива в жидкостный бак. Снижение давления в камере гидроуправления ведет к подъему иглы форсунки, открытию отверстий распылителя и началу впрыска жидкости (топлива). В конце впрыска топлива, токовый управляющий импульс принимает нулевое значение, магнитное поле исчезает, пружиной запирания якорь возвращается в исходное положение, перемещая при этом шарик в конусное седло. Возникающее при этом силовое, ударное взаимодействие шарика с седлом шарикового клапана обеспечивает формирование контактной поверхности седла кольцевой формы.

Система, реализующая данный способ обработки контактной поверхности седла шарикового клапана, содержит электрогидравлическую форсунку, гидравлический выход которой соединен с входом жидкостного бака, выход которого, через фильтр, связан с гидравлическим входом электрического жидкостного насоса, выход которого подключен к гидравлическому входу электрогидравлической форсунки, электрический вход которой соединен с первым выходом электронного блока управления, второй выход которого связан с электрическим входом электрического жидкостного насоса, а первый вход блока управления соединен с источником электропитания.

Электронный блок управления формирует управляющие импульсы с заданными частотой, длительностью и формой тока, необходимыми для ее испытаний, согласно тест-плана, на режимах, соответствующих характерным, эксплуатационным (номинальном, максимального крутящего момента, холостого хода). Типовая форма (структура) управляющего импульса содержит фазы страгивания и перемещения якоря электромагнита из исходного в конечное положение, при котором сжимается пружина запирания и освобождается шарик (управляющий клапан открывается), а также фазы удержания якоря в конечном положении и его возврата в исходное положение, при котором возвратная пружина клапана прижимает шарик к седлу и клапан закрывается [Системы управления дизельными двигателями с.280…300 https://steldiesel.ru/files/Boschsystuprdizdwigat.pdf]. Формирование контактной поверхности происходит, по окончанию фазы удержания управляющего импульса, за счет удара шарика о седло клапана силами пружины запирания и инерции движущихся возвратно-поступательно масс (пружины запирания, якоря электромагнита и других). Этот процесс осуществляется с частотой, не превышающей частоту впрысков топлива форсункой дизеля для которого она предназначена (не более 20…60 Гц для автотракторных, четырехтактных дизелей).

Недостатками данного способа являются:

- наличие шероховатости контактной поверхности седла шарикового клапана электрогидравлической форсунки, после его изготовления или ремонта, например методом притирания с абразивом, препятствует полному закрытию потока жидкости, расходуемой на управление с самого начала стендовых испытаний. Возникающие под действием высокого давления протечки жидкости в зоне формирования кольцевого пояска приводят к быстрому гидроабразивному износу его шероховатой, недостаточно приработанной поверхности в местах протечек, с образованием каналов утечки и дальнейшим их углублением в процессе испытаний;

- малая эффективность пристукивания седла клапана по причине противодействия посадке шарика в седло высокого давления топлива на входе клапана (от 60 до 300 МПа). Это значительно снижает силу удара шарика о седло клапана в момент его закрытия и, соответственно, интенсивность пластической деформации (вибронаклепа) шероховатой контактной поверхности (кольцевого запорного пояска) седла;

- малая частота ударных воздействий на седло клапана (20…30 Гц) обуславливает повышенное время процесса обработки контактной поверхности седла шарикового клапана электрогидравлической форсунки;

- наличие фазы удержания включенного состояния электромагнита электрогидравлической форсунки, на время впрыска топлива (жидкости), увеличивает потребление электроэнергии на управление форсункой;

- наличие фазы впрыска топлива увеличивает расход электроэнергии на привод жидкостного насоса (для ЕС-1000 мощность электродвигателя насоса - 4000 Вт).

Недостатками системы, реализующей данный способ, являются сложная конструкция, отсутствие средств контроля и управления процессом обработки контактной поверхности седла шарикового клапана.

Наиболее близким по технической сути к заявляемому изобретению является способ обработки контактной поверхности седла шарикового клапана электрогидравлической форсунки пристукиванием [Тимохин С.В., Усовершенствованная технология ремонта электрогидравлических форсунок автотракторных дизелей / С.В. Тимохин, П.В Богатырёв, Д.А. Галин // Технический сервис машин. 2020. №4 (141). С. 74-82], согласно которого процесс обработки контактной поверхности седла отремонтированного шарикового клапана электрогидравлической форсунки дизеля, осуществляется в течение заданного времени, с подводом жидкости к гидравлическому входу электрогидравлической форсунки и подачей управляющих импульсов на ее электрический вход.

Обработка и формирование контактной поверхности седла шарикового клапана электрогидравлической форсунки осуществляется с использованием формируемых стендом управляющих импульсов, с параметрами, соответствующими штатным режимам работы дизелей, для которых они предназначены и при определенном давлении жидкости на гидравлическом входе электрогидравлической форсунки.

При реализации данного способа на обмотку электромагнита шарикового клапана электрогидравлической форсунки с электронного блока управления поступают управляющие импульсы, под действием которых происходит образование электромагнитного поля, намагничивающего сердечник электромагнита. Магнитное поле сердечника притягивает якорь, а якорь сжимает пружину запирания клапана и освобождает шарик, который давлением жидкости отводится от седла и открывает проход жидкости с гидравлического входа электрогидравлической форсунки к ее гидравлическому выходу слива в жидкостный бак, на время фазы удержания якоря. По окончании управляющего импульса, магнитное поле исчезает, пружиной запирания якорь возвращается в исходное положение, перемещая при этом шарик в конусное седло. Возникающее при этом силовое, ударное взаимодействие шарика с седлом шарикового клапана обеспечивает формирование контактной поверхности седла кольцевой формы. Этот процесс осуществляется с частотой, не превышающей частоту впрысков топлива форсункой дизеля, для которого она предназначена (не более 20…60 Гц для автотракторных, четырехтактных дизелей).

Система, реализующая данный способ обработки контактной поверхности седла шарикового клапана, содержит электрогидравлическую форсунку, гидравлический выход которой соединен с входом жидкостного бака, выход которого, через фильтр, связан с гидравлическим входом электрического жидкостного насоса, выход которого подключен к гидравлическому входу электрогидравлической форсунки, электрический вход которой соединен с первым выходом электронного блока управления, второй выход которого связан с электрическим входом электрического жидкостного насоса, а первый вход блока управления соединен с источником электропитания.

Недостатками данного способа являются отсутствие оперативного контроля силы удара шарика о седло клапана и глубины образующейся контактной поверхности седла шарикового клапана электрогидравлической форсунки и, как следствие, неоптимальность длительности и частоты управляющих импульсов, формируемых электронным блоком управления и полученных параметров контактной поверхности седла (формы, микротвердости, гидроплотности), а также большое время процесса.

Недостатками системы, реализующей данный способ, являются:

- отсутствуют средства оперативного контроля длительности и частоты ударных воздействий шарика на седло клапана, глубины образующейся контактной поверхности седла шарикового клапана, ручного управления длительностью и частотой управляющих импульсов, а также временем процесса, что затрудняет получение стабильных результатов и минимального времени обработки;

- повышенное потребление электроэнергии на управление электрогидравлической форсункой, вследствие наличия фазы удержания якоря, в структуре управляющего импульса;

- большая мощность электрического жидкостного насоса (для ЕС-1000 мощность электродвигателя насоса - 4000 Вт) и, соответственно, повышенный расход электроэнергии на его привод.

Целью предложенного изобретения являются повышение качества контактной поверхности седла и ресурса шарикового клапана электрогидравлической форсунки, сокращение времени ее обработки и уменьшение расхода электроэнергии на ее осуществление.

Поставленная цель достигается тем, что в способе обработки контактной поверхности седла шарикового клапана электрогидравлической форсунки пристукиванием, осуществляемого в течение заданного времени, с подводом жидкости к гидравлическому входу электрогидравлической форсунки. Новым является то, что перед началом обработки контактной поверхности седла клапана определяют исходный вылет якоря электромагнита электрогидравлической форсунки. Подают управляющие импульсы на ее электрический вход и отводят жидкость от ее гидравлического выхода. Увеличивают длительность управляющих импульсов до достижения максимальной силы удара шарика о седло клапана, с её контролем по амплитуде сигнала пьезоэлектрического датчика удара. Увеличивают частоту следования управляющих импульсов, до момента начала уменьшения амплитуды сигнала пьезоэлектрического датчика удара. И, по истечении заданного времени, процесс обработки контактной поверхности седла клапана останавливают. Измеряют полученный вылет якоря электромагнита и по величине разности полученного и исходного значений, определяют завершенность или необходимость продолжения процесса обработки контактной поверхности седла клапана.

Как вариант, в способе обработки контактной поверхности седла шарикового клапана, подвод жидкости к гидравлическому входу электрогидравлической форсунки осуществляют под давлением 0,01…1 МПа.

Как вариант, в способе обработки контактной поверхности седла шарикового клапана определяют вылет якоря электромагнита, путем прямого измерения микрометром через гидравлический выход электрогидравлической форсунки.

Как вариант, в способе обработки контактной поверхности седла шарикового клапана определяют вылет якоря электромагнита, по величине индуктивности его обмотки.

Предлагаемый способ реализуется с помощью системы для обработки контактной поверхности седла шарикового клапана электрогидравлической форсунки пристукиванием, содержащей электрогидравлическую форсунку, гидравлический выход которой соединен с входом жидкостного бака, выход которого, через фильтр, связан с гидравлическим входом электрического жидкостного насоса, выход которого подключен к гидравлическому входу электрогидравлической форсунки, электрический вход которой, соединен с первым выходом электронного блока управления, второй выход которого связан с электрическим входом электрического жидкостного насоса, а первый вход блока управления соединен с источником электропитания. Новым является то, что введены пьезоэлектрический датчик удара шарика о седло клапана электрогидравлической форсунки, механически связанный с ее корпусом. Выход пьезоэлектрического датчика подключен к входу электронного осциллографа. Задатчики частоты, длительности импульсов управления электрогидравлической форсункой и времени процесса обработки контактной поверхности седла шарикового клапана электрогидравлической форсунки, подключены, соответственно, к второму, третьему и четвертому входам электронного блока управления, третий выход которого подсоединен к входу измерителя индуктивности.

Сущность предложенного изобретения заключается в обработке контактной поверхности седла шарикового клапана пристукиванием, например, отремонтированного клапана с электромагнитным приводом электрогидравлической форсунки дизеля, осуществляемой в течение заданного времени, после сборки ремонтируемой электрогидравлической форсунки, с целью создания кольцевой, по форме шарика контактной поверхности с повышенной микротвердостью и гидроплотностью. Это обеспечивает повышение ресурса клапана и качества его работы в виде сокращения расхода жидкости на управление работой электрогидравлической форсунки, вследствие уменьшения протечек через закрытый клапан.

Замеры вылета якоря электромагнита перед обработкой и, по истечении заданного времени обработки, позволяют определить глубину полученной кольцевой контактной поверхности и обосновано принять решение о завершении процесса обработки или его продлении.

Для обеспечения максимальной эффективности процесса обработки седла клапана, косвенно, по величине амплитуды сигнала пьезоэлектрического датчика удара, соосно закрепленного на корпусе электрогидравлической форсунки, контролируют силу удара шарика о седло клапана и задают длительность управляющих импульсов, соответствующую максимальной величине данной амплитуды. Действующая при этом сила удара шарика, обеспечивает его давление на контактную поверхность, превышающее микротвердость материала седла (650 МПа), что обеспечивает возможность наклепа контактной поверхности.

После задания оптимальной длительности увеличивают частоту следования управляющих импульсов, до момента уменьшения амплитуды сигнала датчика силы удара и осуществляют процесс обработки в течение заданного времени. Как показывают исследования, эта частота может достигать 200…600Гц и пропорционально уменьшает время процесса обработки (например, по сравнению с обработкой электрогидравлической форсунки мод. 0445110376 на стенде ЕС-1000 с частотой 20 Гц, время уменьшается в 10 и более раз).

Подвод жидкости к гидравлическому входу электрогидравлической форсунки и, соответственно, к входу шарикового клапана осуществляют под давлением 0,01…1 МПа, что значительно снижает противодействие потока жидкости посадке шарика в седло при закрытии клапана и увеличивает силу удара шарика о седло.

Замеры вылета якоря электромагнита электрогидравлической форсунки перед началом обработки и после ее остановки можно, оперативно проводить путем косвенного измерения, по индуктивности обмотки электромагнита электрогидравлической форсунки, величина которой пропорциональна величине вылета якоря электромагнита [Кривцов С.Н. Измерение индуктивности электромагнита, как фактор повышения качества регулировки электрогидравлических форсунок «Коммон Рэйл» при ремонте / С.Н. Кривцов // Автомобильная промышленность 2015 №5 С. 9-11].

Замеры вылета якоря электромагнита, перед началом обработки и после ее остановки, с повышенной точностью, можно проводить, путем прямого измерения цифровым микрометром, через линию обратного слива электрогидравлической форсунки.

Определение разности полученного и исходного значений вылета якоря электромагнита, прижимающего шарик к контактной поверхности, позволяет безразборно определить глубину полученной контактной поверхности и завершенность процесса обработки или необходимость его продолжения.

Новым в системе реализующей данный способ обработки контактной поверхности седла шарикового клапана электрогидравлической форсунки, является то, что она содержит пьезоэлектрический датчик удара шарика о седло клапана, выполненный, например, в виде пьезоэлектрического акселерометра, обеспечивающего, совместно с электронным осциллографом, возможность визуального контроля силы удара шарика о седло и задания оптимальных значений параметров управляющих импульсов – длительности и частоты.

Задатчики длительности и частоты управляющих импульсов обеспечивают ручное задание их оптимальных параметров по максимуму амплитуды сигнала пьезоэлектрического датчика удара, что обеспечивает максимально возможную скорость процесса вибронаклепа контактной поверхности седла шарикового клапана седла клапана, а также его минимальную продолжительность.

Задатчик времени процесса обработки обеспечивает ручное задание его оптимального, ранее определенного значения и, совместно с электронным блоком управления, автоматическую остановку процесса.

Измеритель индуктивности обмотки электромагнита электрогидравлической форсунки, обеспечивает контроль индуктивности обесточенной обмотки электромагнита.

Цифровой или стрелочный микрометр, с разрешением 0,001мм и соответствующими диаметром и длиной наконечника, может использоваться в составе системы, как дополнительная опция.

Электронный блок управления обеспечивает выработку управляющих импульсов с регулируемыми параметрами (частотой, длительностью), управление временем процесса обработки, работой электрического жидкостного насоса, контроль индуктивности обмотки электромагнита электрогидравлической форсунки, автоматическое подключение обесточенной обмотки электромагнита электрогидравлической форсунки к измерителю индуктивности.

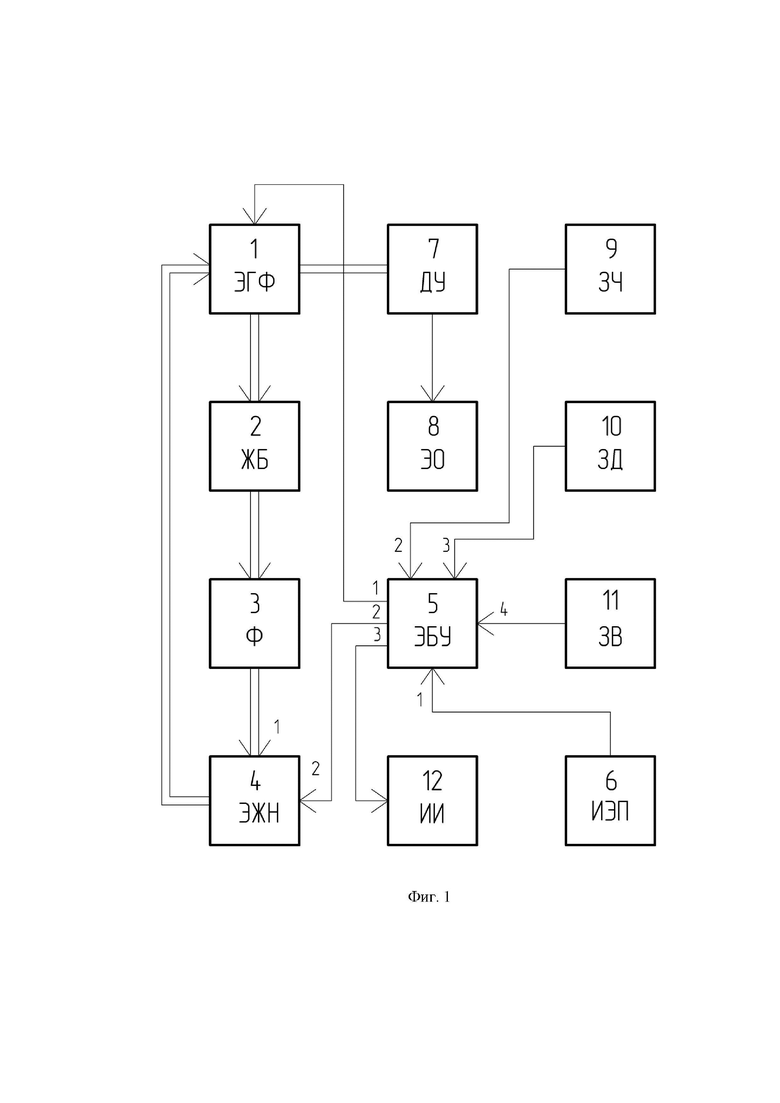

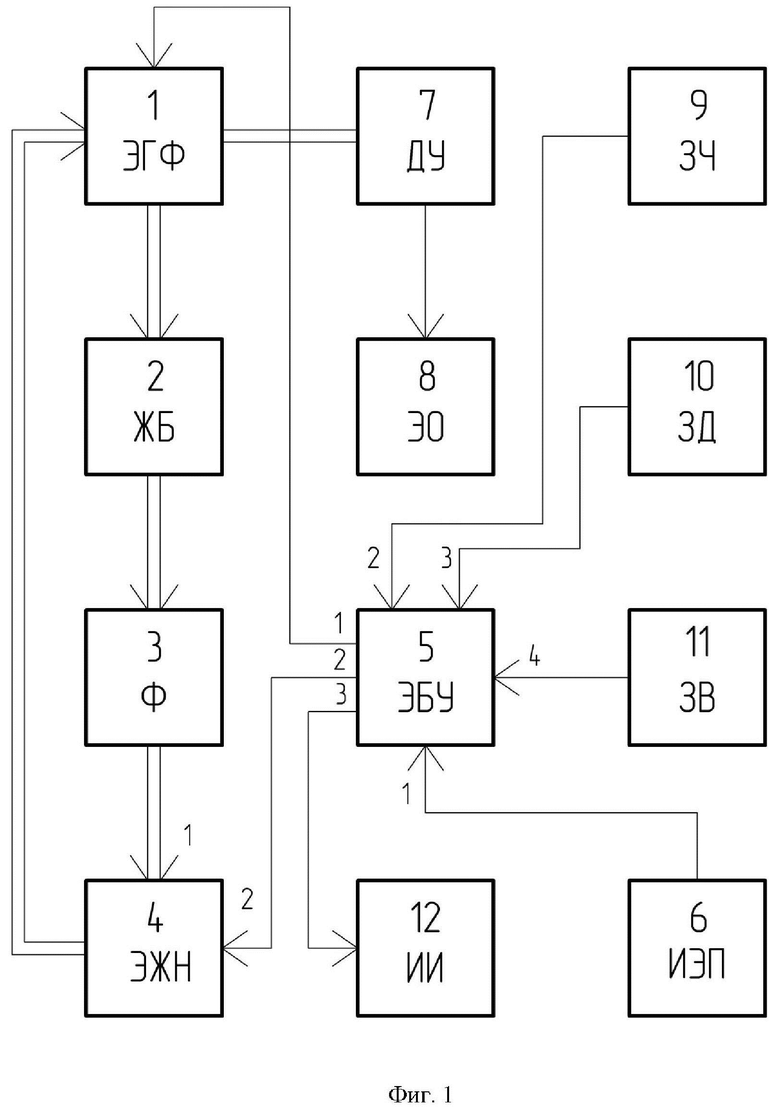

На фиг. 1 показана комбинированная схема системы для обработки контактной поверхности седла шарикового клапана электрогидравлической форсунки (ЭГФ). Двойными линиями обозначены механические и гидравлические связи, а одинарными электрические. Общий провод электрических элементов системы не показан.

На фиг. 1 обозначено: 1 - электрогидравлическая форсунка (ЭГФ), 2 - жидкостный бак (ЖБ), 3 - фильтр (Ф), 4 - электрический жидкостный насос (ЭЖН), 5 - электронный блок управления (ЭБУ), 6 - источником электропитания (ИЭП), 7 - датчик удара (ДУ), например, пьезоэлектрический, 8 - электронный осциллограф (ЭО), 9 - задатчик частоты (ЗЧ), 10 - задатчик длительности (ЗД), 11 - задатчик времени (ЗВ), 12 - измеритель индуктивности (ИИ).

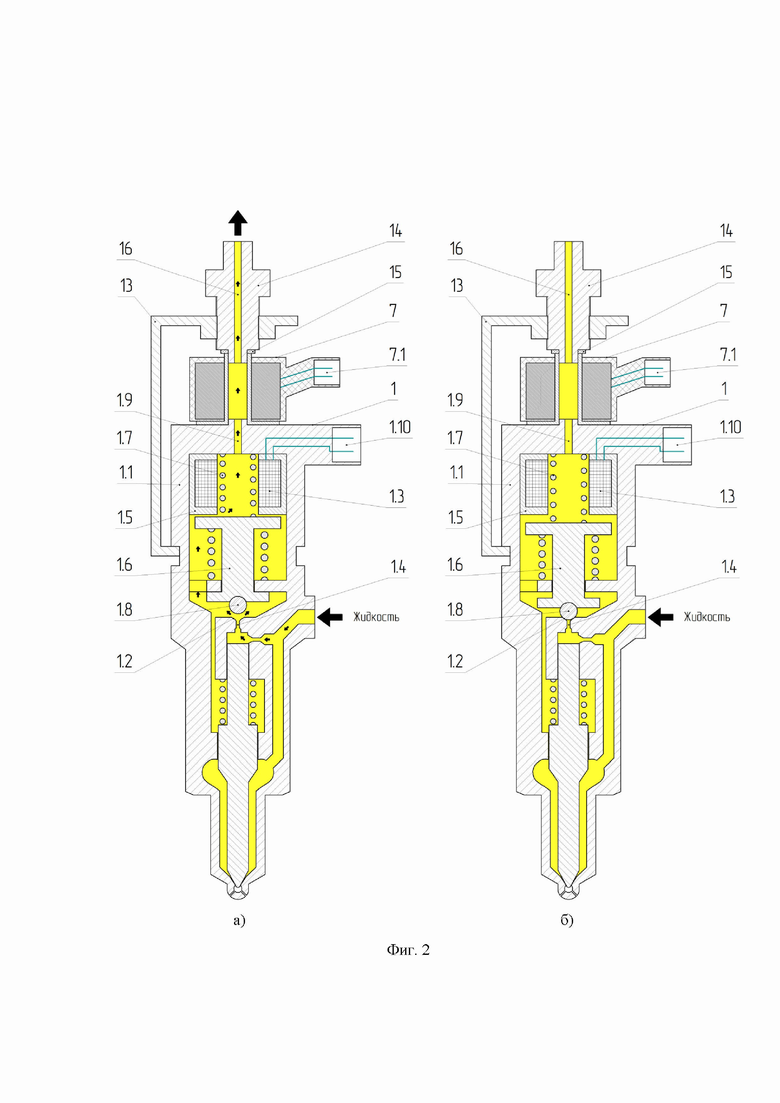

На фиг. 2 а) показано упрощенное изображение узла ЭГФ с электромагнитным приводом шарикового клапана, при его открытом состоянии, с установленным пьезоэлектрическим датчиком удара и элементами его крепления к корпусу ЭГФ.

На фиг. 2 б) показано упрощенное изображение узла ЭГФ с электромагнитным приводом шарикового клапана, при его закрытом состоянии, с установленным пьезоэлектрическим датчиком удара и элементами его крепления датчика к корпусу ЭГФ.

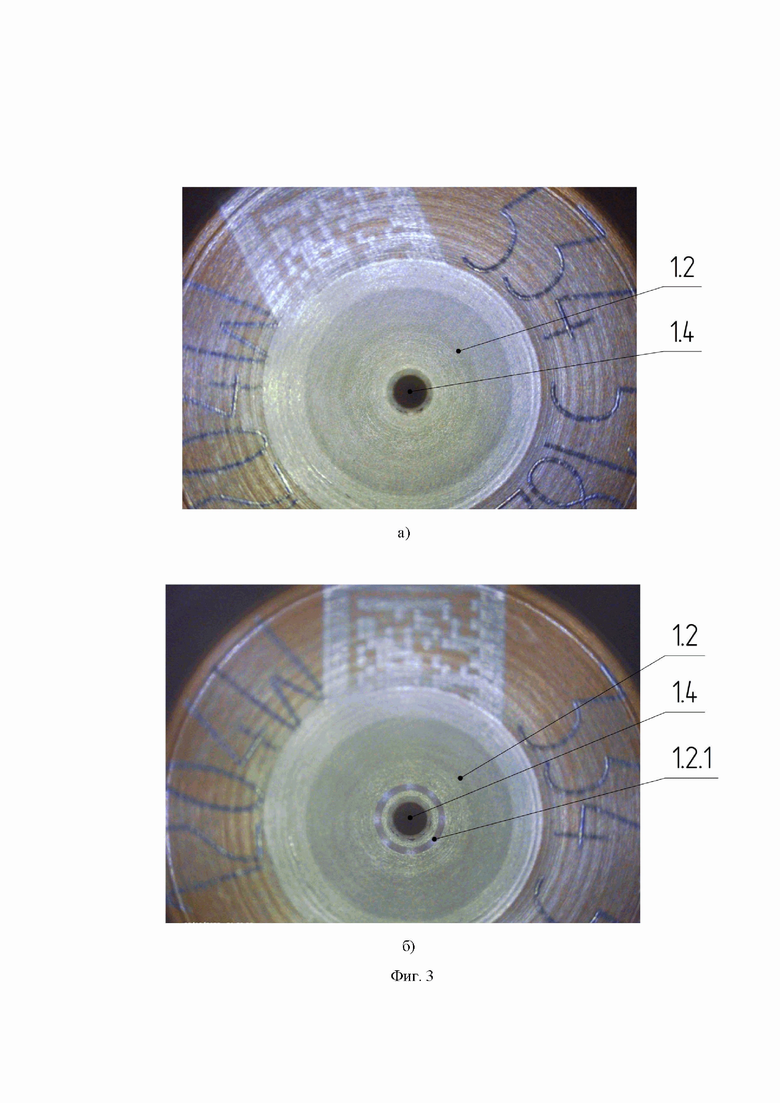

На фиг. 3 а) показано седло шарикового клапана электрогидравлической форсунки после его восстановления притиранием, б) показано седло шарикового клапана электрогидравлической форсунки после его восстановления притиранием и обработки контактной поверхности вибронаклепом.

Система для обработки контактной поверхности седла шарикового клапана электрогидравлической форсунки, содержит ЭГФ 1 (Фиг. 1), гидравлический выход которой соединен с входом жидкостного бака 2, выход которого, через фильтр 3, связан с гидравлическим входом электрического жидкостного насоса 4, выход которого подключен к гидравлическому входу ЭГФ 1, электрический вход которой соединен с первым выходом электронного блока управления 5, второй выход которого связан с электрическим входом электрического жидкостного насоса 4, а первый вход блока управления 5 соединен с источником электропитания 6. Пьезоэлектрический датчик 7 удара шарика о седло клапана ЭГФ 1, механически связан с ее корпусом, выход пьезоэлектрического датчика 7 удара подключен к входу электронного осциллографа 8. Задатчики частоты 9, длительности 10 импульсов управления ЭГФ 1 и времени 11 процесса обработки контактной поверхности седла шарикового клапана ЭГФ 1, подключены, соответственно, к второму, третьему и четвертому входам электронного блока управления 5, третий выход которого подсоединен к входу измерителя индуктивности 12.

Узел ЭГФ 1, с установленным пьезоэлектрическим датчиком 7 удара (Фиг. 2 а) содержит корпус 1.1 ЭГФ, седло 1.2 шарикового клапана, обмотку 1.3 электромагнита, гидравлический вход 1.4 шарикового клапана, сердечник 1.5 и якорь 1.6 электромагнита, пружину запирания 1.7, шарик 1.8, линию слива 1.9 жидкости и электрический вход 1.10 электрогидравлической форсунки ЭГФ 1. Траектория движения жидкости от гидравлического входа ЭГФ 1 до ее гидравлического выхода, при открытом шариковом клапане и далее по линии слива 1.9 на Фиг. 2 а) показана стрелками.

Пьезоэлектрический датчик 7 удара, снабжен выходом 7.1 (фиг. 2), в виде штыревого разъема и, закреплен на корпусе 1.1 ЭГФ 1 посредством струбцины, содержащей П – образную скобу 13, с вилкой на нижней полке, механически связанной с проточкой в корпусе 1.1 ЭГФ 1 и резьбовое отверстие, на верхней полке, в которое ввернут штуцер 14, прижимающий, через шайбу 15, пьезоэлектрический датчик 7 удара к верхней части корпуса 1.1 электрогидравлической форсунки ЭГФ 1 и ее гидравлическому выходу (на Фиг. 2 не обозначен). Штуцер 14 снабжен внутренним осевым отверстием 14.1 (Фиг. 2), продолжающим, совместно с осевым отверстием пьезоэлектрического датчика 7 удара, линию слива 1.9 жидкости с гидравлического выхода ЭГФ 1 в жидкостный бак 2 (Фиг. 1).

Пьезоэлектрический датчик 7 удара шарика о седло клапана может быть выполнен в виде пьезоэлектрического акселерометра (например датчика детонации ДВС), механически, соосно, связанного с верхней частью корпуса ЭГФ 1. Его осевое отверстие (Фиг. 2) используется для его фиксации в радиальном направлении и, как участок линии слива 1.9 жидкости ЭГФ 1.

В качестве вторичного преобразователя (усилителя сигнала пьезоэлектрического датчика 7 удара) и элемента вывода информации может использоваться малогабаритный электронный осциллограф 8 с автономным питанием.

Задатчики частоты 9, длительности 10 импульсов управления ЭГФ 1 и времени 11 процесса обработки контактной поверхности седла управляющего шарикового клапана ЭГФ 1, могут быть выполнены в виде энкодеров с ручным управлением (в цифровом варианте ЭБУ 5) или переменных резисторов (в аналоговом варианте ЭБУ 5).

В качестве измерителя индуктивности 12 может быть использован портативный цифровой измеритель индуктивности с разрешением 1 микрогенри и автономным питанием.

ЭБУ 5 выполнен с возможностью выработки управляющих импульсов ЭГФ 1 с регулируемыми параметрами (частотой, длительностью), требуемой формой и величиной напряжения и тока, управления временем процесса обработки и работой электрического жидкостного насоса 4, контроля индуктивности обмотки электромагнита ЭГФ 1, автоматического подключения обесточенной обмотки электромагнита 1.3 ЭГФ 1 к измерителю индуктивности 12.

В качестве электрического жидкостного насоса может быть применен топливоподкачивающий насос с электроприводом постоянного тока и напряжением 12 или 24В, от аккумуляторных систем питания дизелей, например дизеля Cummins ISF 2.8, обеспечивающий давление до 1МПа.

Источник электропитания 6 обеспечивает электроснабжение ЭБУ 5 и подключенных к нему электропотребителей, и может быть выполнен в виде типового преобразователя сетевого переменного напряжения (220 В, 50 Гц) в постоянное, с требуемыми параметрами.

Работа системы, реализующей заявляемый способ обработки контактной поверхности седла шарикового клапана ЭГФ 1, осуществляется следующим образом.

Закрепляют на верхней части корпуса 1.1 (Фиг. 2) отремонтированной ЭГФ 1 пьезоэлектрический датчик 7 силы удара шарика с помощью струбцины, содержащей П - образную скобу 13 с вилкой на нижней полке, связанной с проточкой в корпусе 1.1 ЭГФ 1 и резьбовое отверстие, на верхней полке, в которое ввернут штуцер 14, прижимающий через шайбу 15 пьезоэлектрический датчик 7 силы удара к верхней части корпуса 1.1 ЭГФ 1. Выход 7.1 пьезоэлектрического датчика 7 силы удара, входы и выходы ЭГФ 1 подключают к элементам системы в соответствии с комбинированной схемой (Фиг.1). Настраивают задатчики частоты 9 и длительности 10 импульсов управления, а также времени 11 процесса обработки контактной поверхности седла 1.2 (Фиг. 2) шарикового клапана ЭГФ 1, на ранее определенные, средние значения параметров: частоты и длительности управляющих импульсов, времени процесса обработки. В выключенном состоянии ЭБУ 5, его выходы 5.1 и 5.3 соединены между собой и обмотка электромагнита 1.3 (Фиг. 2) ЭГФ 1 подключена к входу измерителя индуктивности 12, что позволяет измерить величину исходной индуктивности обмотки, которую запоминают или регистрируют. Включают блок управления 5 (Фиг. 1), с первого 5.1 выхода которого поступают управляющие импульсы на вход ЭГФ 1, а со второго 5.2 питание на электрический жидкостный насос 4, настроенный на требуемое давление (0,01…0,1 МПа). Жидкость из бака 2, через фильтр 3, поступает в жидкостный насос 4, с его выхода на гидравлический вход ЭГФ 1 и с него, на вход 1.4 (Фиг. 2 а) шарикового клапана. Управляющий импульс, поступающий на обмотку 1.3 электромагнита (Фиг.2 а), намагничивает его сердечник 1.5 и якорь 1.6, преодолевая сопротивление пружины запирания 1.7, притягивается к нему, при этом шарик 1.8 клапана освобождается (Фиг. 2 а) и открывает путь жидкости к линии слива 1.9 и далее в жидкостный бак 2 (Фиг. 1). Жидкость, проходящая через шариковый клапан смазывает его подвижные сопряжения, выносит продукты износа обрабатываемых поверхностей, охлаждает обмотку 1.3 электромагнита.

После окончания управляющего импульса и размагничивания сердечника 1.5 (Фиг. 2) пружина запирания 1.7 перемещает якорь 1.6 в исходное положение (Фиг. 2 б), при этом сила пружины запирания 1.7, совместно с силами инерции поступательно движущихся масс, приложатся к шарику 1.8, который ударится о седло 1.2 и, сминая вершины гребней абразивной обработки в зоне контакта, сформирует начальный профиль кольцевой контактной поверхности. На экране осциллографа 8 (Фиг. 1) отразится, формируемый пьезоэлектрическим датчиком 7 силы удара, сигнал виброускорения, амплитуда которого пропорциональна силе удара шарика 1.8 (Фиг. 2) о седло 1.2. Изменяя задатчиком 10 длительность управляющего импульса, добиваются максимального значения амплитуды сигнала виброускорения, после чего увеличивают задатчиком 9 частоту следования импульсов до значения, при котором амплитуда начинает уменьшаться. С данными настройками проводят дальнейшую обработку ЭГФ 1. Последующие многократные срабатывания клапана с частотой до 600 Гц, в течение заданного времени процесса, обеспечивают окончательное формирование профиля кольцевой контактной поверхности, путем ее пластической деформации с повышением микротвердости, за счет вибронаклепа. По истечению заданного времени процесса, таймер электронного блока управления 5 (Фиг. 1) останавливает подачу управляющих импульсов на ЭГФ 1 и питание на жидкостный насос 4. После чего осуществляют замер полученной индуктивности обмотки электромагнита 1.3 (Фиг. 2). Разность между начальной и полученной индуктивностью в определенном масштабе отражает глубину кольцевой контактной поверхности седла 1.2 клапана (Фиг. 2 б). При соответствии глубины кольцевой контактной поверхности требуемому значению, процесс обработки заканчивают, а при ее меньшем значении - продолжают (до достижения требуемого значения). Цифровым микрометром можно, непосредственно, через отверстие слива 1.9 (Фиг. 2), измерить положение якоря 1.6 обесточенного электромагнита ЭГФ 1, относительно неподвижной точки, связанной с корпусом 1.1 ЭГФ 1, до и после обработки и, по разности начальных и полученных значений, определить глубину кольцевой контактной поверхности седла 1.2 (Фиг. 2) клапана.

Как показывают проведенные исследования, максимум амплитуды силы удара достигается при длительности управляющего импульса, значительно меньшей его длительности на рабочих режимах, так как фаза удержания не требуется, что позволяет существенно увеличить частоту ударных воздействий и интенсивность процесса обработки контактной поверхности седла шарикового клапана, снижает энергопотребление устройства и нагрев элементов электромагнита ЭГФ 1. Помимо этого для создания давления жидкости 0,01…1.0 МПа, при ее минимальном расходе, достаточно мощности электрического топливного насоса, не превышающей 100Вт, при 4000Вт у прототипа, что дополнительно снижает расход потребляемой устройством электроэнергии.

Анализ формы и качества полученной контактной поверхности седла 1.2.1 (Фиг. 3 б), шарикового клапана показывает ее правильную, круглую форму и высокий, не ниже 10, класс шероховатости наклепанной шариком поверхности, отражающей свет восьми точечных источников осветителя цифрового микроскопа Andostar 208.

Сравнительные эксплуатационные испытания ЭГФ, восстановленных по типовой технологии и по предлагаемой, с вибронаклепом контактной поверхности шарикового клапана, попарно установленных на подконтрольных автомобилях, подтвердили улучшение гидроплотности и увеличение ресурса работы шарикового клапана.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВПРЫСКА ТОПЛИВА (ВАРИАНТЫ) | 2008 |

|

RU2378530C1 |

| Форсунка с электрогидравлическим управлением | 2019 |

|

RU2731155C1 |

| Пропорциональный электрогидравлический механизм управления фрикционами гидромеханической передачи мобильной машины | 2018 |

|

RU2690542C1 |

| ФОРСУНКА ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С АККУМУЛЯТОРНОЙ ТОПЛИВНОЙ СИСТЕМОЙ | 2002 |

|

RU2221930C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2489576C2 |

| ПРОПОРЦИОНАЛЬНЫЙ КЛАПАН УПРАВЛЕНИЯ ФРИКЦИОНАМИ ГИДРОМЕХАНИЧЕСКОЙ ПЕРЕДАЧИ | 2016 |

|

RU2624926C1 |

| СПОСОБ ОБРАБОТКИ КОНТАКТНОЙ ПОВЕРХНОСТИ СЕДЛА ШАРИКОВОГО КЛАПАНА | 1968 |

|

SU231345A1 |

| Устройство для управления форсункой | 1981 |

|

SU966272A1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ФОРСУНКА С ВОЗМОЖНОСТЬЮ ФОРМИРОВАНИЯ ЗАКОНА ПОДАЧИ | 2016 |

|

RU2627741C1 |

| СПОСОБ УПРАВЛЕНИЯ ХАРАКТЕРИСТИКАМИ ВПРЫСКИВАНИЯ ТОПЛИВА В КАМЕРУ СГОРАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2295049C2 |

Изобретение относится к обработке контактной поверхности седла шарикового клапана электрогидравлической форсунки. Осуществляют подвод жидкости к гидравлическому входу электрогидравлической форсунки. Определяют исходный вылет якоря электромагнита электрогидравлической форсунки перед началом обработки контактной поверхности седла клапана. Подают управляющие импульсы на ее электрический вход. Отводят жидкость от ее гидравлического выхода. Увеличивают длительность управляющих импульсов до достижения максимальной силы удара шарика шарикового клапана о седло шарикового клапана электрогидравлической форсунки с обеспечением её контроля посредством амплитуды сигнала пьезоэлектрического датчика удара. Увеличивают частоту следования управляющих импульсов до момента начала уменьшения амплитуды сигнала пьезоэлектрического датчика удара и по истечении заданного времени процесс обработки контактной поверхности седла клапана останавливают. Определяют полученный вылет якоря электромагнита и по величине разности полученного и исходного значений вылета якоря электромагнита определяют завершенность или необходимость продолжения процесса обработки контактной поверхности седла клапана. В результате улучшается гидроплотность и повышается ресурс шарикового клапана электрогидравлической форсунки. 2 н. и 3 з.п. ф-лы, 3 ил.

1. Способ обработки контактной поверхности седла шарикового клапана электрогидравлической форсунки путем пристукивания, включающий осуществление в течение заданного времени подвода жидкости к гидравлическому входу электрогидравлической форсунки, отличающийся тем, что определяют исходный вылет якоря электромагнита электрогидравлической форсунки перед началом обработки контактной поверхности седла клапана, подают управляющие импульсы на ее электрический вход, отводят жидкость от ее гидравлического выхода, увеличивают длительность управляющих импульсов до достижения максимальной силы удара шарика шарикового клапана о седло шарикового клапана электрогидравлической форсунки с обеспечением её контроля посредством амплитуды сигнала пьезоэлектрического датчика удара, увеличивают частоту следования управляющих импульсов до момента начала уменьшения амплитуды сигнала пьезоэлектрического датчика удара и по истечении заданного времени процесс обработки контактной поверхности седла клапана останавливают, определяют полученный вылет якоря электромагнита и по величине разности полученного и исходного значений вылета якоря электромагнита определяют завершенность или необходимость продолжения процесса обработки контактной поверхности седла клапана.

2. Способ по п.1, отличающийся тем, что подвод жидкости к гидравлическому входу электрогидравлической форсунки осуществляют под давлением 0,01...1 МПа.

3. Способ по п.1, отличающийся тем, что определение вылета якоря электромагнита осуществляют путем прямого измерения микрометром через гидравлический выход электрогидравлической форсунки.

4. Способ по п.1, отличающийся тем, что определение вылета якоря электромагнита осуществляют по величине индуктивности его обмотки.

5. Система для обработки контактной поверхности седла шарикового клапана электрогидравлической форсунки путем пристукивания, содержащая жидкостной бак 2, фильтр 3, электрический жидкостной насос 4, электронный блок управления 5 и источник электропитания 6, при этом вход жидкостного бака 2 выполнен с возможностью соединения с гидравлическим выходом электрогидравлической форсунки 1, выход жидкостного бака 2 посредством фильтра 3 связан с гидравлическим входом электрического жидкостного насоса 4, выход которого выполнен с возможностью подключения к гидравлическому входу электрогидравлической форсунки 1, первый выход электронного блока управления 5 выполнен с возможностью соединения с электрическим входом электрогидравлической форсунки 1, второй выход электронного блока управления 5 связан с электрическим входом электрического жидкостного насоса 4, а первый вход блока управления 5 соединен с источником электропитания 6, отличающаяся тем, что она снабжена пьезоэлектрическим датчиком 7 удара шарика о седло клапана электрогидравлической форсунки 1, электронным осциллографом 8, задатчиками частоты 9 и длительности 10 импульсов управления электрогидравлической форсункой 1, задатчиком времени 11 процесса обработки контактной поверхности седла шарикового клапана электрогидравлической форсунки 1 и измерителем индуктивности 12, при этом пьезоэлектрический датчик 7 выполнен с возможностью механической связи с корпусом электрогидравлической форсунки 1, а его выход подключен к входу электронного осциллографа 8, причем упомянутые задатчики частоты 9, длительности 10 импульсов управления и времени 11 процесса обработки подключены соответственно ко второму, третьему и четвертому входам электронного блока управления 5, третий выход которого подсоединен к входу измерителя индуктивности 12.

| СПОСОБ ОБРАБОТКИ КОНТАКТНОЙ ПОВЕРХНОСТИ СЕДЛА ШАРИКОВОГО КЛАПАНА | 0 |

|

SU231345A1 |

| Установка для притирки сопрягаемых уплотнительных поверхностей диска и седла клапана обратного | 2019 |

|

RU2724232C1 |

| WO 1997020659 A1, 12.06.1997 | |||

| DE 3639147 A1, 19.05.1988. | |||

Авторы

Даты

2025-06-06—Публикация

2024-09-30—Подача