Изобретение относится к области металлообработки, а именно к устройствам для притирки уплотнительных поверхностей деталей запорной арматуры, в том числе путем их взаимной притирки, в частности, дисков и седел клапанов обратных больших размеров диаметром от 1000 мм до 1400 мм, предназначенных для установки на участках газопроводов, предотвращающих обратный поток природного нефтяного и искусственного газов в районах их добычи, производства и хранения.

Известны устройства для притирки уплотнительных поверхностей клапанов вручную с помощью соответствующих приспособлений. Однако данный устройства технически устарели и при выходе на серийное производство имеют ряд недостатков: большая трудоемкость, требующая большого количества физически сильного персонала, длительное время протекания процесса притирки, недостаточное качество притирки из-за отсутствия регулировки усилия поджатия деталей в вертикальном направлении. Данные недостатки устраняются путем автоматизации ручного процесса притирки.

Известен станок для притирки машинных частей, содержащий заключенный в кронштейне станины соединенный с приводным механизмом шпиндель для крепления в нем притираемой детали, получающей вращательные движения, одновременно сообщающим движение и столу, на котором закреплена притираемая другая машинная часть, (патент SU №9048 А, МПК В24В 15/08, приоритет от 04.10.1927, опубл. 30.04.1929).

Недостатком известного станка является сложность его конструкции из-за наличия большого количества высокоточных деталей (кулачковой муфты, фрикционных конических, червячных передач, а также зубчатой рейки для осуществления возвратно поступательного движения, в сравнении с ручным домкратом). Сложность конструкции станка приводит к неудобству его эксплуатации. Кроме того, отсутствие датчика измерения усилия приводит к невозможности контроля усилия прижатия притираемых поверхностей и выбора оптимального режима притирки, а отсутствие блока управления притирочным процессом не позволяет задавать режим притирки (скорость вращения, количество циклов, величину усилия). Приспособление наиболее подходит для притирки одновременно нескольких небольших клапанов.

Наиболее близким техническим решением, выбранным в качестве прототипа, является устройство для притирки деталей клапана, содержащее раму с неподвижно закрепленной на ней колонной в виде стойки, и с размещенным на ней приводом вращения, кинематически связанным с устройством для закрепления притираемой детали клапана, стол в виде шпинделя для установки притираемых деталей клапана, механизм осевого перемещения деталей клапана, (SU, №1553344 А1, МПК В24В 15/06, приоритет от 18.05.1987, опубл. 30.03.1990).

Недостатком известного устройства является сложность конструкции из-за наличия большого количества высокоточных деталей (шестерни, направляющие, рейки). Устройством невозможно обеспечивать контроль усилия прижатия притираемых изделий из-за отсутствия датчика измерения усилия. Кроме того, ограничен диапазон размеров притираемых изделий, приспособление используется для притирки одновременно нескольких клапанов небольшого размера.

Техническим результатом изобретения является упрощение конструкции установки, возможность контроля усилия прижатия притираемых деталей.

Такой технический результат достигается за счет того, что в установке для притирки сопрягаемых уплотнительных поверхностей диска и седла клапана обратного, содержащей раму с размещенным на ней приводом вращения, кинематически связанным с устройством для размещения притираемой детали клапана, механизм осевого перемещения клапана, согласно изобретению, притирочное устройство для притирки диска и седла клапана, устанавливаемых поочередно в сменной подвеске, кинематически соединенной с приводом через компенсатор перемещений и двойной кардан, компенсирующий несоосность привода и притираемой детали, и взаимодействующий с путевыми бесконтактными переключателями, закрепленными на поворотной стреле стойки, и обеспечивающими реверсное переключение направления вращения привода, стол установлен на опоре, снабжен обеспечивающим его осевое перемещение гидроцилиндром, и тензорезисторным датчиком, контролирующим усилие поджатия притираемой детали к притиру, при этом притир для притирки диска клапана выполнен в виде стального кольца с равномерно закрепленными снизу по его окружности съемными чугунными брусками, а притир для притирки седла клапана выполнен в виде стального круга с равномерно закрепленными сверху по его окружности съемными чугунными брусками.

Выполнение притирочного устройства в виде сменных притиров и установки их в сменной подвеске, кинематически соединенной с приводом через компенсатор перемещений с двойным карданом, упрощает конструкцию установки, возможность притирки большого диапазона размеров клапанов обратных за счет применения съемных подвесок с притиром различных размеров.

Использование двойного кардана позволяет компенсировать несоосность вала привода и притираемой детали, в результате чего обеспечивается отсутствие радиального биения в процессе работы станка

Наличие путевых бесконтактных переключателей, взаимодействие их с приводом, обеспечивает реверсное переключение направления вращения привода.

Снабжение стола гидроцилиндром обеспечивает его осевое перемещение по вертикали и осуществления контакта притираемых поверхностей.

Снабжение стола тензорезисторным датчиком позволяет контролировать усилие поджатия притираемой детали к притиру, что позволяет выставлять оптимальное усилие прижатия деталей в процессе притирки.

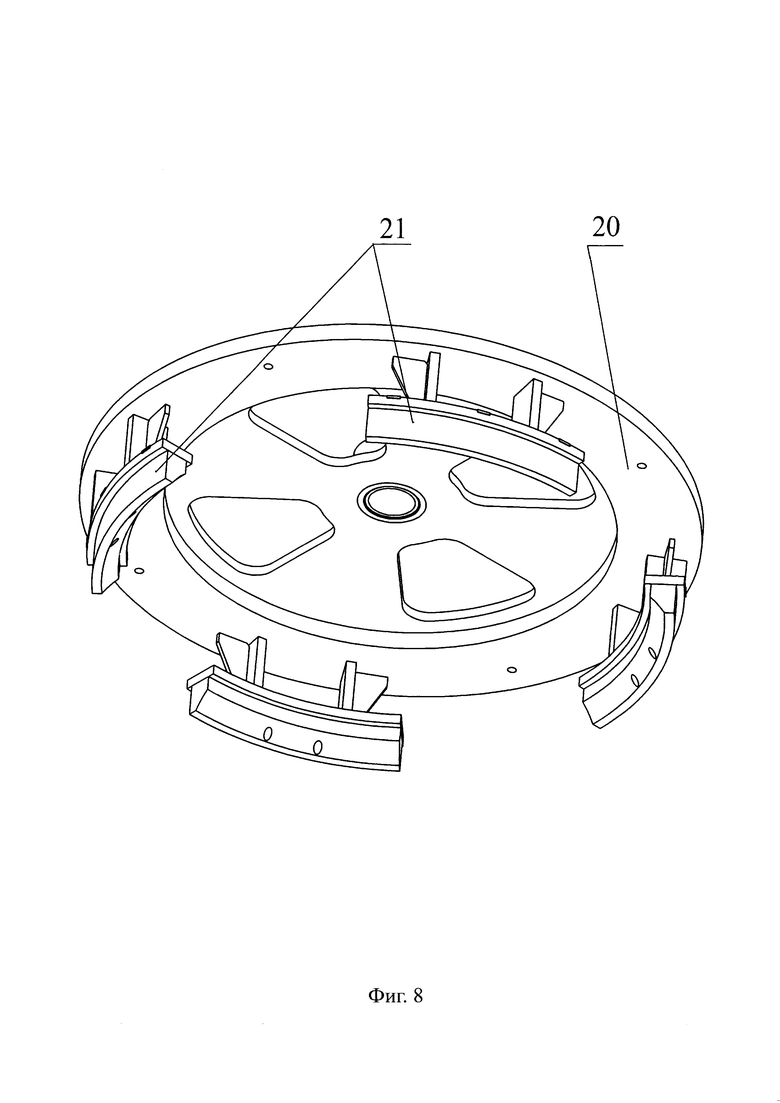

Выполнение притира для притирки диска клапана в виде стального кольца с равномерно закрепленными снизу по его окружности съемными чугунными брусками, позволяет многократно использовать притир для последующих работ путем замены изношенных в процессе притирки брусков.

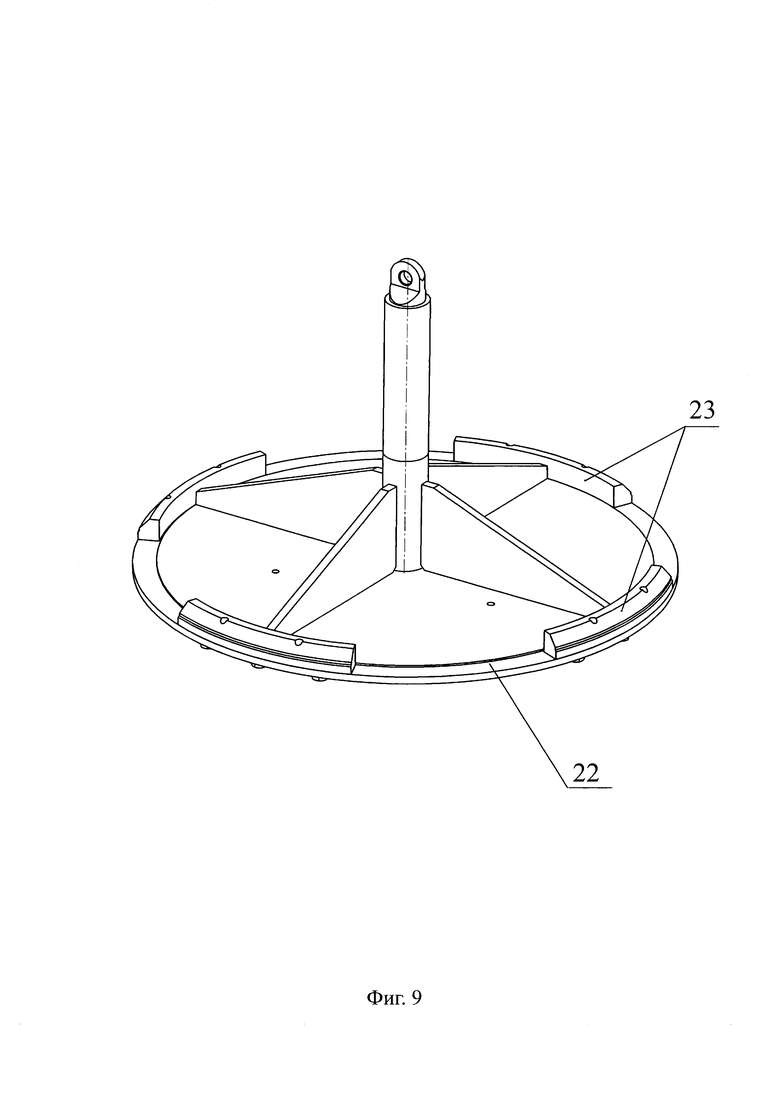

Выполнение притира для притирки седла клапана в виде стального круга с равномерно закрепленными сверху по его окружности съемными чугунными брусками, позволяет многократно использовать притир для последующих работ путем замены изношенных в процессе притирки брусков.

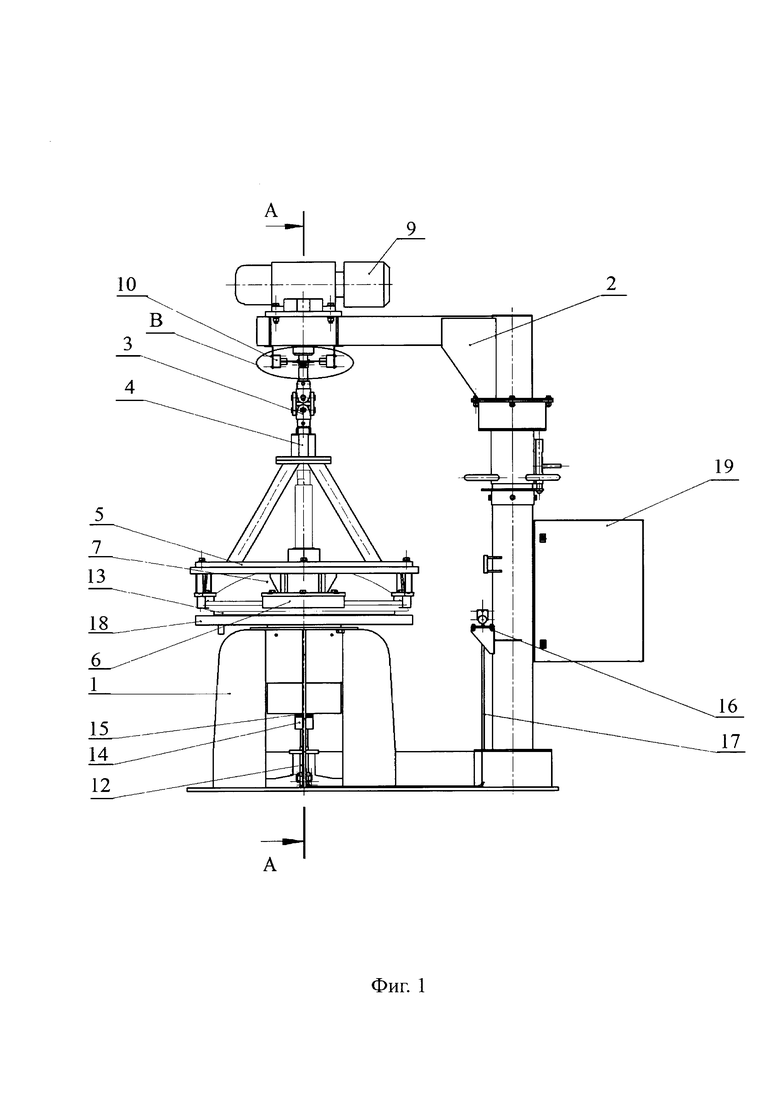

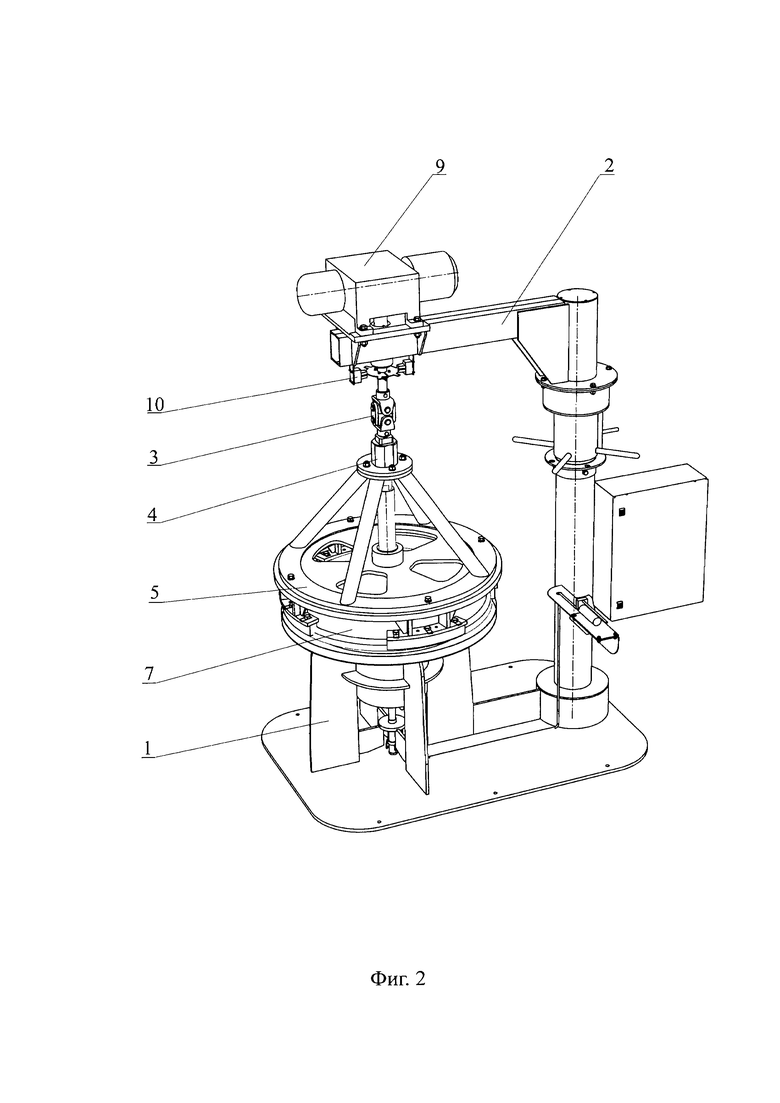

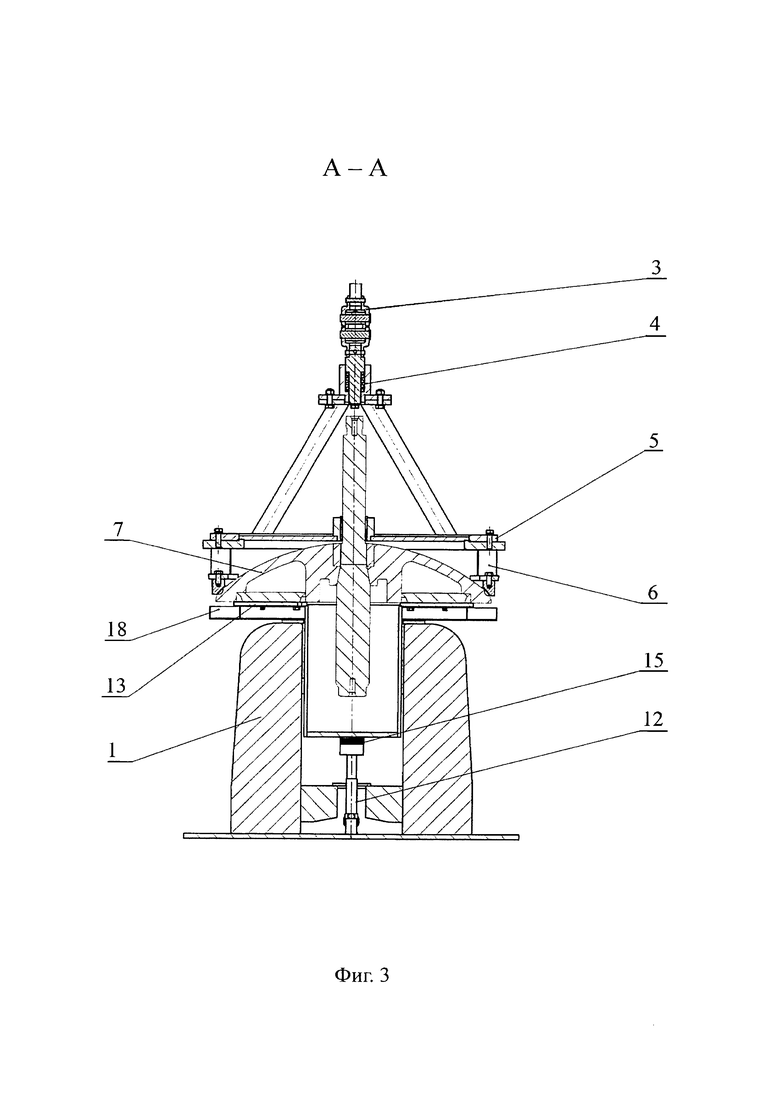

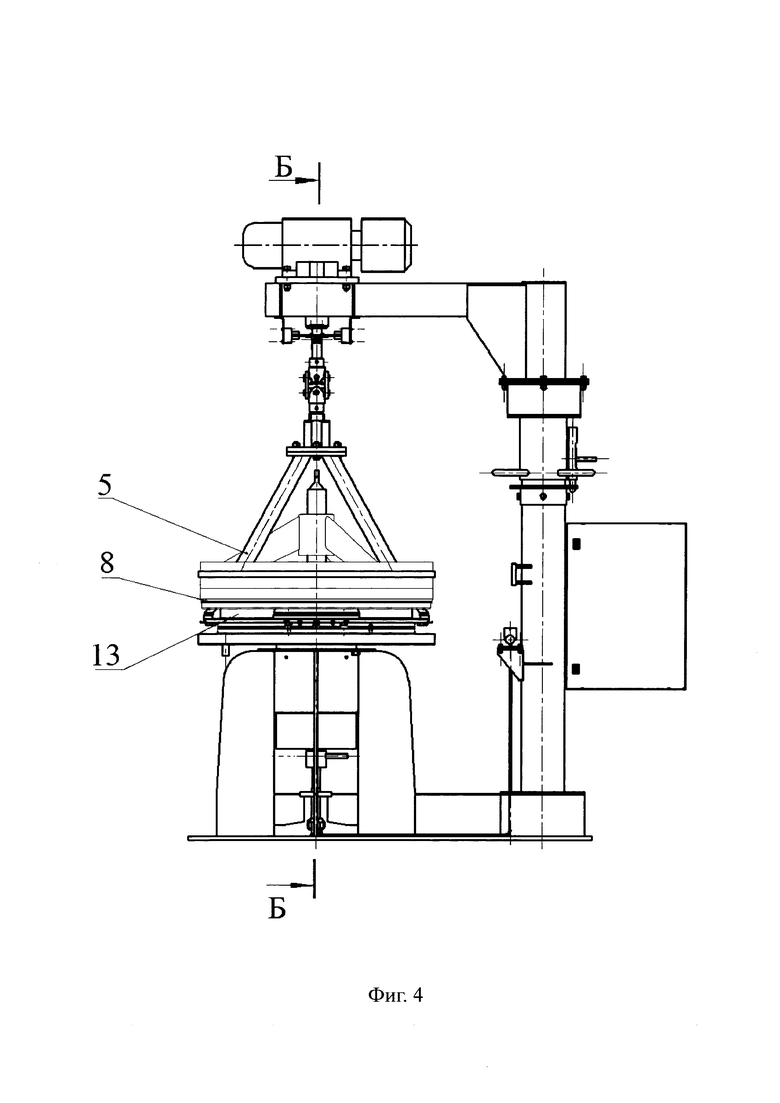

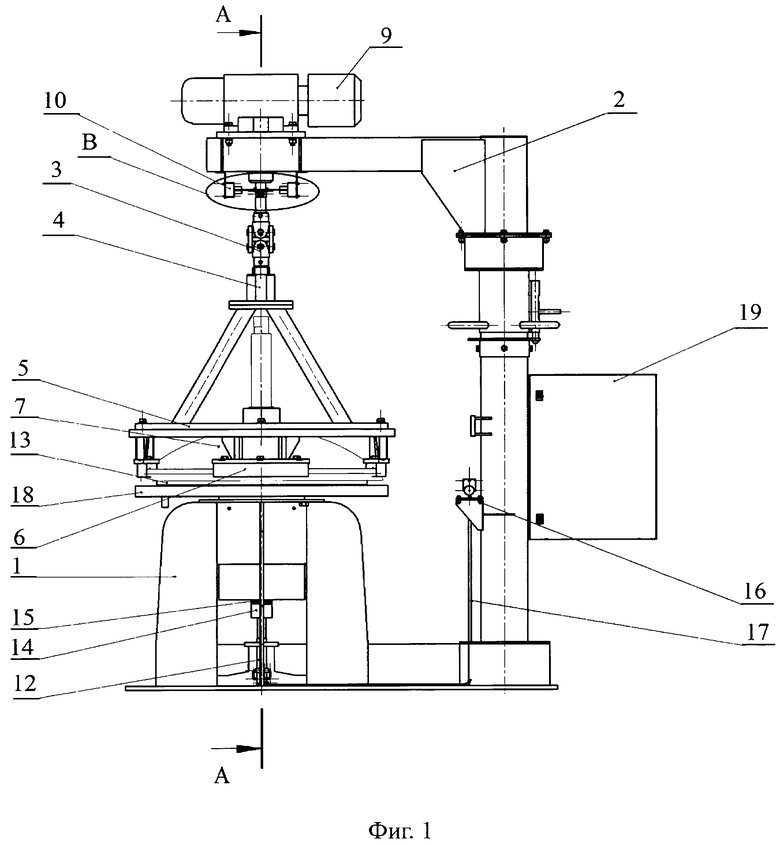

Установка для притирки сопрягаемых уплотнительных поверхностей диска и седла клапана обратного поясняется чертежами где:

на фиг. 1 - показана установка для притирки сопрягаемых уплотнительных поверхностей диска и седла клапана обратного с установленным в сменной подвеске притиром для черновой притирки диска клапана обратного, общий вид;

на фиг. 2 - показана установка для притирки сопрягаемых уплотнительных поверхностей диска и седла клапана обратного с установленным в сменной подвеске притиром для черновой притирки диска клапана обратного, аксонометрия;

на фиг. 3 - сечение А-А на фиг. 1, показана подвеска с притиром для черновой притирки диска клапана обратного;

на фиг. 4 - показана установка для притирки сопрягаемых уплотнительных поверхностей диска и седла клапана обратного с установленным в сменной подвеске притиром для черновой притирки седла клапана обратного;

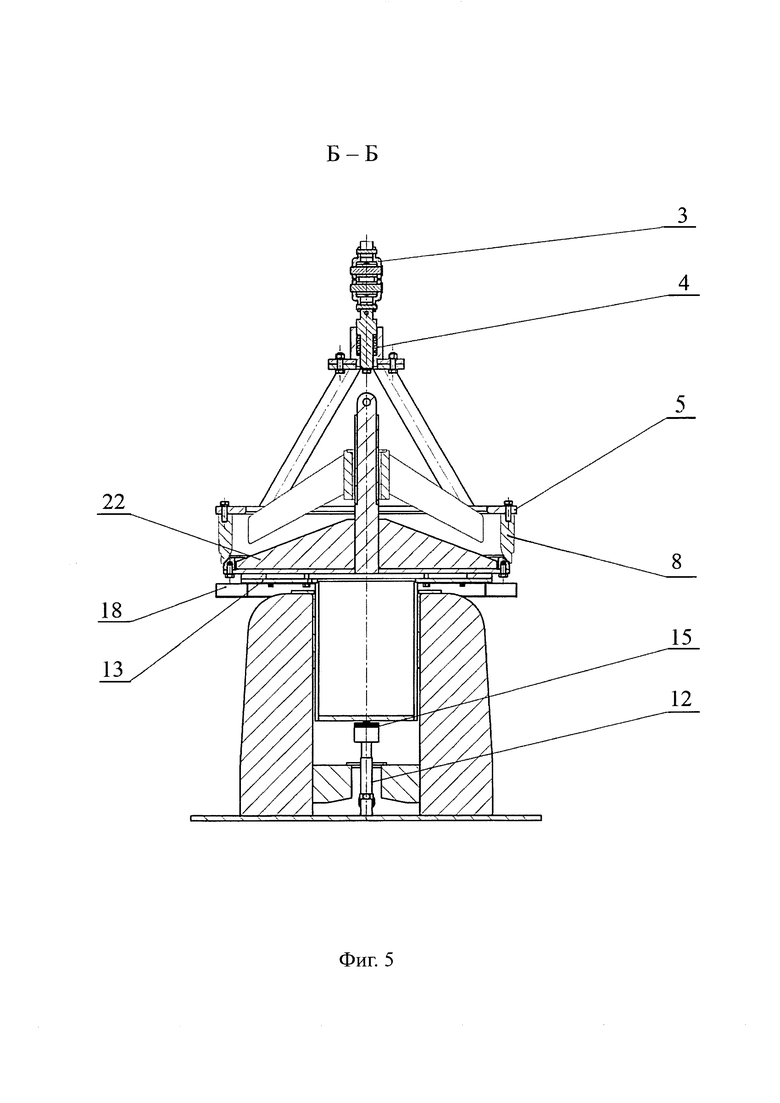

на фиг. 5 - сечение Б-Б на фиг. 4, показан подвеска с притиром для черновой притирки седла клапана обратного;

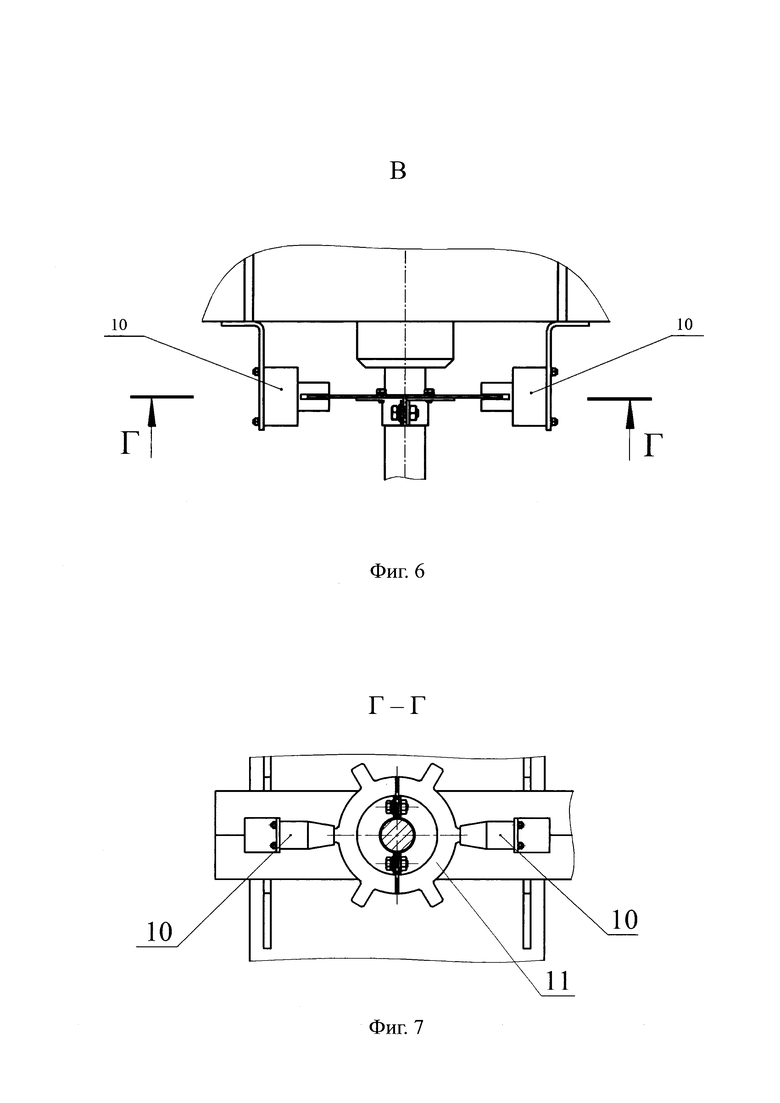

на фиг. 6 - вид В на фиг. 1, показаны путевые бесконтактные переключатели, установленные на валу привода установки, служащие для реверсного переключения направления вращения привода;

на фиг. 7 - сечение Г-Г на фиг. 6, показана звездочка, расположенная на валу привода, служащая для реверсного переключения направления вращения привода после прохождения зоны путевых бесконтактных переключателей;

на фиг. 8 - показан притир для черновой притирки диска клапана обратного в виде стального кольца с равномерно закрепленными снизу по его окружности съемными чугунными брусками (притирами), аксонометрия;

на фиг. 9 - показан притир для черновой притирки седла клапана обратного в виде стального круга с равномерно закрепленными сверху по его окружности съемными чугунными брусками (притирами), аксонометрия.

В графических материалах соответствующие конструктивные элементы установки для притирки поверхностей диска и седла клапана обратного обозначены следующими позициями:

1 - опора

2 - поворотная стрела

3 - двойной кардан

4 - компенсатор перемещений

5 - сменная подвеска

6 - чугунный притир

7 - диск клапана обратного

8 - седло клапана обратного

9 - привод

10 - путевые бесконтактные переключатели

11 - звездочка

12 - гидроцилиндр

13 - стол

14 - переходник

15 - тензорезисторный датчик

16 - насос

17 - рукав высокого давления

18 - желоб для сбора притирочного материала

19 - шкаф управления

20 - стальное кольцо для черновой притирки диска клапана

21 - притиры для диска (чугунные бруски)

22 - стальной круг для черновой притирки седла клапана

23 - притиры для седла (чугунные бруски)

Установка для притирки сопрягаемых уплотнительных поверхностей диска и седла клапана обратного содержит опору 1 с неподвижно закрепленной на ней неподвижно вертикальной стойкой, на которой установлена поворотная стрела 2 (фиг. 1-3). К поворотной стреле 2 через двойной кардан 3, соединенный с компенсатором перемещений 4, подвешивается сменная подвеска 5 с чугунным притиром 6 для притирки поверхностей деталей клапана обратного: диска 7 или седла 8 (фиг. 4, 5).

На поворотной стреле 2 стойки закреплены привод 9 и взаимодействующие с ним путевые бесконтактные переключатели 10. Бесконтактные переключатели 10 служат для реверсного переключения направления вращения привода 9. Реверсное переключение направления вращения привода 9 происходит после прохождения зоны переключателей 10 звездочкой 11, расположенной на валу привода 9 (фиг. 6-7). Бесконтактные переключатели 10 соединены с двойным карданом 3. Кардан 3 служит для компенсации несоосности привода 9 и подвески 5 с закрепленным в ней притиром 6. Компенсатор перемещений 4, соединенный со сменной подвеской 5, служит для защиты поворотной стрелы 2 от чрезмерной подачи усилия гидроцилиндром 12, обеспечивающего подъем стола 13 установки.

Стол 13 установлен на опоре 1 соосно подвеске 5 с притиром 6, и служит для закрепления на нем притираемых деталей - диска 7 или седла 8 клапана. Гидроцилиндр 12 установлен в нижней части опоры 1, обеспечивает осевое возвратно-поступательное перемещение стола 13, и снабжен переходником 14 с резьбой для установки на нем тензорезисторного датчика 15, предназначенного для контроля (измерения) усилия поджатия притираемой детали к притиру 6.

На вертикальной стойке опоры 1 закреплен насос 16, обеспечивающий регулирование усилия гидроцилиндра 12 при поджатии детали к притиру 6. Насос 16 с гидроцилиндром 12 соединен рукавом высокого давления 17. Снизу к столу 13 прикручен желоб 18 для сбора отработанного притирочного материала в процессе притирки, соединенный с емкостью (не показана).

Контроль усилия поджатия детали клапана: диска 7 или седла 8 к подвеске 5 с притиром 6 обеспечивается тензорезисторным датчиком 15. Показания датчика 15 фиксируются электронной системой управления притирочным процессом, расположенной в шкафу управления 19. Шкаф 19 закреплен на вертикальной стойке опоры 1. Через систему управления задается и режим обработки деталей клапана. Электронная система управления включает систему энергоснабжения, управления и контроля за всеми элементами электрооборудования приспособления, обеспечивает ручное и автоматическое управление перемещением притираемой детали, имеющей четыре скорости, контроль числа выполненных притирочных перемещений и отключение процесса притирки по истечении заданного числа перемещений, а также контроль усилия между притираемыми поверхностями детали клапана и притира 6 с выдачей светового или светозвукового сигнала при достижении порогового или предельного значения усилия, соответственно.

Устройство позволяет производить черновую притирку уплотнительных поверхностей деталей клапана вначале чугунными притирами 6 для диска и седла 8, установленными поочередно на подвеске 5 (черновая притирка), с последующей чистовой притиркой ответной деталью, например, седла 8, закрепленного на подвеске 5 вместо чугунного притира 6 (чистовая притирка), по диску 7, закрепленного на столе 13.

Для черновой притирки диска 7 клапана притир 6 выполнен в виде стального кольца 20 с равномерно закрепленными снизу по его окружности съемными чугунными брусками (притирами) 21 (фиг. 8). Для черновой притирки седла 8 клапана притир 6 выполнен в виде стального круга 22 с равномерно закрепленными сверху по его окружности съемными чугунными брусками (притирами) 23 (фиг. 9).

Установка для притирки сопрягаемых уплотнительных поверхностей диска и седла клапана обратного работает следующим образом.

Для выполнения черновой притирки уплотнительной поверхности детали клапана, например, диска 7, поворотную стрелу 2 отводят в сторону, примерно на 90 градусов. Диск 7 устанавливают на стол 13. Сверху на диск 7 устанавливают сменную подвеску 5 с чугунным притиром 6, соответствующим размеру диска 7 в виде стального кольца 20 с равномерно закрепленными снизу по ее окружности съемными чугунными брусками (притирами) 21. Стрелу 2 поворачивают обратно в рабочее положение и фиксируют от проворота к вертикальной стойке опоры 1 с помощью фиксатора стрелы. Поднимают стол 13 гидроцилиндром 12, соединенным с насосом 16 рукавом высокого давления 17, вверх с установленным на нем диском 7 и одетой на него сменной подвеской 5 с чугунным притиром 6 для него, до касания фланца подвески 5 с фланцем компенсатора перемещений 4. Фланцы подвески 5 соединяют болтовым соединением с фланцем компенсатора перемещений 4. Затем опускают стол 13 с диском 7 с помощью гидроцилиндра 12, при этом подвеска 5 с притиром 6 остается в подвешенном состоянии. Стол 13 поднимают насосом 16 с установленным на столе притираемым диском 7 до соприкосновения с притиром 6 подвески 5. Включают привод 9 с помощью тумблера шкафа управления 19. Соединенная с приводом 9 подвеска 5 с притиром 6 получает возвратно-вращательное перемещение и производит притирку поверхности диска 7. Реверсное переключение направлений вращения привода 9 происходит после прохождения зоны переключателей 10 звездочкой 11, расположенной на валу привода 9. Контроль усилия поджатия осуществляется путем передачи его значений тензорезисторным датчиком 15 на табло шкафа управления 19, через который задается режим обработки диска 7. В процессе притирки существует возможность изменять давление между притираемыми поверхностями с помощью насоса 16. В процессе притирки притирочная смесь стекает в желоб 18 и далее собирается в специальную емкость (не показано). Работа на установке осуществляется одним оператором. Режим обработки задается через шкаф управления 19. Система управления обеспечивает ручное и автоматическое управление перемещением притираемых деталей клапана на одной из четырех скоростей, контроль числа выполненных притирочных перемещений и отключение процесса притирки по истечении заданного числа перемещений, контроль усилия между притираемыми поверхностями с выдачей светового или светозвукового сигнала при достижении порогового или предельного значения усилия соответственно. После проведения притирки отключают привод 9.

Для выполнения черновой притирки уплотнительной поверхности седла 8 клапана производят переналадку установки. Опускают стол вместе с диском 7 и установленной на нем подвеской 5 с притиром для диска 7. Снимают подвеску 5, предварительно размыкают фланцевое соединение подвески 5 и компенсатора перемещений 4 и отводят стрелу 2 в сторону. Снимают со стола 13 диск 7 клапана. На стол 13 устанавливают притир 6 в виде стального круга 22 с равномерно закрепленными сверху по его окружности чугунными брусками (притирами) 23 для притира уплотнительной поверхности седла 8 клапана. На круг 22 устанавливают седло 8, закрепленное в подвеске 5. Поднимают стол 13 с установленными на нем притиром 6 и одетой на нем подвеской 5 с притираемым седлом 8 клапана вверх до касания фланца подвески с фланцем компенсатора перемещений 4. Выполняют болтовое соединение фланца подвески 5 с фланцем компенсатора 4. Опускают стол 13 с притиром 6. При этом подвеска 5 с седлом 8 остается в подвешенном состоянии. Поднимают стол 13 с установленным на нем притиром 6 до соприкосновения с седлом 8. Контроль усилия поджатия осуществляют по показаниям на табло шкафа управления 19. Включают привод 9 с помощью тумблера шкафа управления 19 и производят притирку седла 8.

После выполнения черновой притирки поверхностей диска 7 и седла 8 выполняют чистовую притирку данных поверхностей между собой. Для этого диск 7 клапана закрепляют на столе 13, седло 8 крепят к подвеске 5. Затем опускают седло 8 на диск 7 и выполняют притирку соприкасающихся поверхностей. В процессе вращения притира осуществляется взаимная притирка сопрягаемых поверхностей диска и седла клапана. Поджатие притираемых деталей производится гидроцилиндром 12.

Таким образом, применение предлагаемой установки для притирки поверхностей клапанов обратных позволяет упростить конструкцию установки, обеспечить возможность контроля усилия прижатия притираемых деталей, сокращает время протекания процесса притирки примерно в восемь раз за счет предварительной черновой притирки чугунным притиром с последующей чистовой притиркой сопрягаемых поверхностей диска и седла клапана. Благодаря сменным подвескам конструкция установки позволяет обрабатывать поверхности клапанов больших диаметром в диапазоне более 1000 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ И ПРИТИРКИ УПЛОТНИТЕЛЬНЫХ ПОВЕРХНОСТЕЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2002 |

|

RU2210482C1 |

| УСТРОЙСТВО ДЛЯ ПРИТИРКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2002 |

|

RU2207945C1 |

| Устройство для притирки шариковых клапанов | 1982 |

|

SU1021573A1 |

| СТАНОК ПЕРЕНОСНОЙ ДЛЯ ПРИТИРКИ СЕДЛОВЫХ УПЛОТНИТЕЛЬНЫХ ПОВЕРХНОСТЕЙ В КОРПУСЕ ЗАДВИЖКИ | 2014 |

|

RU2553752C1 |

| Устройство для притирки клапанов | 1977 |

|

SU623718A1 |

| Способ притирки цилиндрических отверстий | 1989 |

|

SU1773700A1 |

| КЛАПАН РЕГУЛИРУЮЩИЙ | 1992 |

|

RU2100679C1 |

| Станок для притирки деталей | 1980 |

|

SU944882A1 |

| Устройство для притирки уплотнительных поверхностей | 1989 |

|

SU1683984A1 |

| Станок для притирки клапанов | 1979 |

|

SU841926A1 |

Изобретение относится к области металлообработки и может быть использовано для притирки уплотнительных поверхностей деталей запорной арматуры, в частности дисков и седел клапанов обратных. Установка содержит опору с вертикальной стойкой, установленную на ней поворотную стрелу с закрепленным приводом вращения, сменную подвеску, соединенную с приводом вращения, и установленный на опоре соосно сменной подвеске стол с размещенным в нижней части опоры механизмом осевого перемещения. Сменная подвеска выполнена с возможностью установки в ней притираемого седла клапана или сменного притира для притирки диска клапана в виде стального кольца с равномерно закрепленными снизу по его окружности съемными чугунными брусками. Стол выполнен с возможностью установки на него диска клапана или сменного притира для притирки седла клапана в виде стального круга с равномерно закрепленными сверху по его окружности съемными чугунными брусками. Предусмотрены путевые бесконтактные переключатели для реверсирования направления вращения привода, а также датчик для контроля усилия поджатия притираемых деталей. В результате упрощается конструкция установки. 9 ил.

Установка для притирки сопрягаемых уплотнительных поверхностей диска и седла клапана обратного, содержащая опору с вертикальной стойкой, привод вращения притираемых деталей клапана и механизм осевого перемещения, отличающаяся тем, что она снабжена установленной на вертикальной стойке поворотной стрелой, на которой закреплен упомянутый привод вращения, сменной подвеской, соединенной с приводом вращения посредством компенсатора перемещений и взаимодействующего с ним двойного кардана, и установленным на опоре соосно сменной подвеске столом с размещенным в нижней части опоры механизмом осевого перемещения в виде гидроцилиндра, при этом сменная подвеска выполнена с возможностью установки в ней притираемого седла клапана или сменного притира для притирки диска клапана в виде стального кольца с равномерно закрепленными снизу по его окружности съемными чугунными брусками, а стол выполнен с возможностью установки на него диска клапана или сменного притира для притирки седла клапана в виде стального круга с равномерно закрепленными сверху по его окружности съемными чугунными брусками, причем упомянутый двойной кардан, предназначенный для компенсации несоосности привода вращения и притираемой детали, соединен с путевыми бесконтактными переключателями, закрепленными на поворотной стреле стойки с обеспечением реверсивного переключения направления вращения упомянутого привода, а гидроцилиндр стола имеет тензорезисторный датчик для контроля усилия поджатия притираемых деталей.

| Устройство для притирки клапанов | 1987 |

|

SU1553344A1 |

| Станок для притирки клапанов | 1979 |

|

SU841926A1 |

| УСТРОЙСТВО ДЛЯ ПРИТИРАНИЯ КЛАПАНОВ ТОРМОЗНОГО КОМПРЕССОРА | 2014 |

|

RU2576983C2 |

| US 4581854 A1, 15.04.1986. | |||

Авторы

Даты

2020-06-22—Публикация

2019-06-13—Подача