Группа изобретений относится к моделированию процессов закупорки капилляра в стенке замкнутой емкости (ЗЁ) парогазовой смесью жидкости и воздуха (ПГС) при проведении ряда операций, например мойки, гидравлических испытаний на прочность, тарировки объемов и т.д. Может быть использовано для топливных баков и трубопроводов авиационной и ракетно-космической техники и т.д.

Известен патент РФ № 2461890 G09 В23/00, Способ моделирования процесса газификации остатков жидкого ракетного топлива в баках отделяющейся части ступени ракеты-носителя (РН).

Способ включает введение теплоносителя (ТН) в экспериментальную установку с жидкостью, расположенной на поддоне, установленном под углом α к плоскости местного горизонта, который обеспечивают путем наклона экспериментальной установки на соответствующий угол, определяемый из условия удержания максимальной массы капли жидкости набегающим газовым потоком.

Устройство, содержащее экспериментальную установку, съемный поддон, систему подачи газового потока, датчики температуры, давления и расхода, дренажный трубопровод с дренажно-предохранительным клапаном, утилизатор, газоанализатор, компрессор, ресивер, теплоэлектронагреватель, теплообменник, предназначено для моделирования газификации остатков жидкого компонента ракетного топлива в баках отделяющейся части ступени ракеты носителя.

Однако данное устройство, реализующее способ моделирования газификации остатков жидкого компонента ракетного топлива в баках отделяющейся части ступени ракеты носителя, имеет ограниченные функциональные возможности для закупоривания капилляра жидкостью.

Наиболее близким к предлагаемому техническому решению является патент РФ № 2821686 G01 N33/22:

1. Способ моделирования процесса тепло- и массообмена при конвективной осушке замкнутой емкости и устройство для его реализации, в котором при испарении жидкости со свободной поверхностью в ЗЁ, основанный на воздействии различных факторов на процесс испарения жидкости, в том числе конвективного ТН с заданной влажностью и ультразвукового воздействия (УЗВ), температуры ТН, стенок ЗЁ, при этом в качестве критерия эффективности используют затраты энергии на нагрев ТН для испарения определенного количества жидкости в ЗЁ, воздействие на ЗЁ осуществляют как одновременным изменением температуры ТН и УЗВ, так и воздействием каждого из этих факторов в отдельности, с учетом дополнительной теплоты за счет теплопередачи от стенок ЗЁ к ТН, отличающийся тем, что испаряемую жидкость перед экспериментом подают в ЗЁ и затем сливают, воздействие осуществляется на оставшуюся на поверхности ЗЁ жидкость, угол ввода ТН в ЗЁ и скорость ТН в точках соприкосновения с поверхностью жидкости определяют из условия срыва капель и их выноса из ЗЁ, проводят измерения влажности ТН на входе и выходе из ЗЁ и, при достижении заданного значения влажности ТН на выходе из ЗЁ, прекращают осушку, осуществляют УЗВ на конструкцию ЗЁ и на поток ТН в виде его модулирования, при этом УЗВ может осуществляться как одновременно на конструкцию и на поток ТН, так и на каждое из них по отдельности, используют дополнительное съемное изолирующее покрытие на конструкцию ЗЁ, управление величинами параметров факторов, воздействующих на ЗЁ, в том числе циклограммой, температурой и секундным расходом ТН, амплитудой и частотой УЗВ осуществляют из условия оптимизации введенного критерия с использованием метода оптимального управления.

2. Способ по п. 1, отличающийся тем, что модулирование потока ТН осуществляют при помощи генератора Гартмана.

3. Устройство для реализации способа по п. 1, включающее в свой состав ЗЁ, механически связанный с пьезоэлектрическим излучателем (ПЭИ), емкость для жидкости, датчики температуры, входной и выходной патрубки, компрессор для нагнетания ТН, отличающееся тем, что в состав дополнительно вводят устройство ввода ТН в ЗЁ с различными углами ввода, датчики влажности, установленные на входе ТН в ЗЁ и на выходе ТН из ЗЁ, генератор Гартмана, установленный на магистраль ввода ТН в ЗЁ, насос для подачи жидкости в ЗЁ, устройство управления циклограммами функционирования УЗВ и ТН, запорную арматуру в виде вентилей, съемное изолирующее покрытие на конструкцию ЗЁ.

К основным недостаткам этого способа и устройства при применении к предлагаемому техническому решению по моделированию процесса закупоривании капилляра в стенке ЗЁ являются:

- при каждой операции (мойка, гидравлические испытания, тарировка и т.д.), связанной с воздействием на ЗЁ жидкости или ПГС, осуществляют традиционную осушку до заданной точки росы, соответственно, длительность осушки после каждой такой процедуры определяется влажностью ПГС, выходящей из ЗЁ, однако, при проведении этих процедур не известна остаточная степень закупорки капилляра, хотя после этих операций не требуется вскрытие капилляра;

- перед проведением испытаний ЗЁ на герметичность возникает необходимость вскрытия капилляров, закупорка которых произошла на указанных операциях, при этом величина энергетических затрат на вскрытие капилляра зависит от степени закупорки капилляра жидкостью или ПГС;

- при вскрытии капилляров диаметр капилляра Dэ определяется в соответствии с допущением о форме капилляра в виде прямоугольного цилиндра с высотой Нк, равной толщине стенки ЗЁ, ламинарном потоке газа в соответствии с кн. 1 (Методы и режимы сушки изделий перед испытаниями на герметичность. ОСТ 92-0019-78. 80 л. Издание официальное). Диаметр капилляра определяют по формуле Пуазейля, эта формула, является точным решением уравнение Навье-Стокса (кн. 2 Бутиков Е.И., Кондратьев А. С.Физика. Учебное пособие. В 3 кн. Кн. 1. Механика. Физматлит, 2004, 352 с.) при принятых допущениях: капилляр представляет собой прямоугольный цилиндр при ламинарном потоке жидкости. В действительности, геометрические формы капилляра определить чрезвычайно сложно, как и тип течения жидкости, поэтому представляет интерес постепенного уточнения геометрии капилляра;

- необходимо знать степень закупорки капилляра в стенке ЗЁ при традиционной осушке после каждой операции мойки, испытания на прочность, тарирования ЗЁ, контролируемой по точке росы.

Указанные недостатки устраняются в способе прототипа моделирования процесса тепло- и массообмена при конвективной осушке ЗЁ и устройстве для его реализации, в котором при испарении жидкости со свободной поверхностью в ЗЁ, моделирования оценки процесса закупоривания контрольного капилляра (КК) в стенке ЗЁ жидкостью, основанный на воздействии различных факторов в течение заданного времени каждым фактором, в том числе при мойке ЗЁ, что соответствует наличию молекулярного слоя жидкости на внутренней поверхности ЗЁ и влажности парогазовой смеси внутри ЗЁ, гидравлических испытаний ЗЁ на прочность при заполнении всего объема ЗЁ жидкостью с повышением статического давления жидкости, тарировки объема ЗЁ путем заливки жидкостью на различные уровни с последующим сливом, воздействие на ЗЁ осуществляют как одновременным изменением температуры ТН и УЗВ, так и воздействием каждого из этих факторов в отдельности, с учетом дополнительной теплоты за счет теплопередачи от стенок ЗЁ к ТН вводят следующие действия:

1) осуществляют закупорку КК путем подачи жидкости в ЗЁ для каждого фактора с соответствующими давлениями на заданном интервале времени воздействия, соответственно, мытье Δtзм, гидравлические испытания Δtзг, тарировка Δtзm;

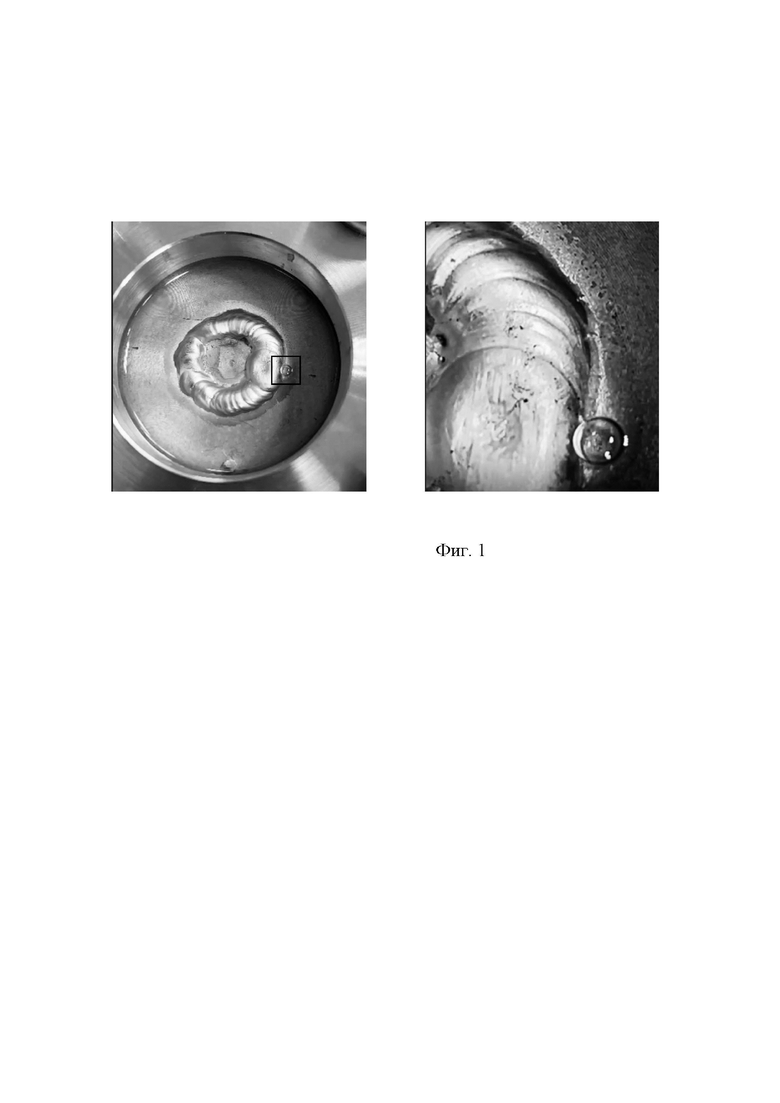

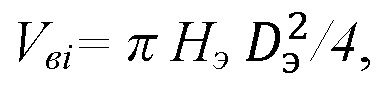

2) для каждого фактора закупорки КК осуществляют физический эксперимент по вскрытию КК конвективной продувкой ЗЁ воздушно-гелиевой смесью (ВГС) и фиксируют длительность интервала времени процесса вскрытия для каждого вскрытия Δtвi (i=1, 2, 3) и определяют объемы прямоугольных цилиндров КК, принимая допущение о форме КК в виде прямоугольного цилиндра с высотой Hэ, равной толщине стенки ЗЁ,

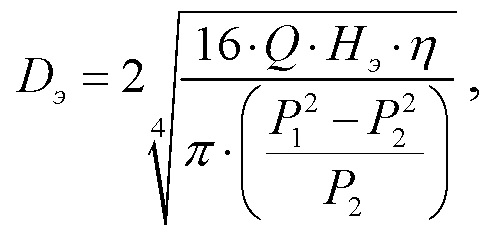

где Dэ - диаметр КК, определяют по формуле

где:

Q - объемный расход ВГС через КК, м/с;

η - динамическая вязкость газа (ВГС), Пах;

Нэ - высота КК, м, равная толщине стенки ЗЁ;

P1 - входное давление газа (ВГС), Па;

Р2 - выходное давление газа (ВГС), Па;

3) проводят численное моделирование закупоривание КК с полученным значением Dэ и сравнивают расчетные объемы КК с экспериментальными данными для уточнения расчетной длины КК;

4) физическое моделирование процесса закупоривания КК при гидравлических испытаниях ЗЁ на прочность и тарировке объема ЗЁ проводят при развороте ЗЁ в поле тяготения на 180 градусов для создания давления жидкости на КК.

На фиг. 1-5 приведены схемы, поясняющие функционирование предлагаемого способа и устройства на примере экспериментального исследовательского лабораторного стенда.

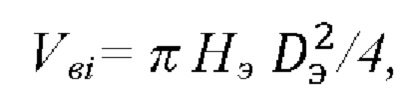

Фиг. 1. Сварной шов в ЗЁ.

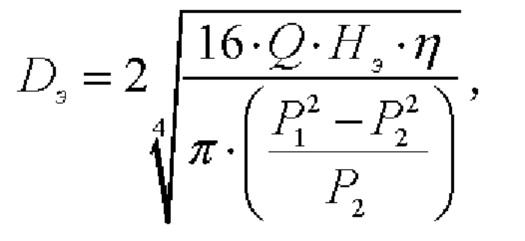

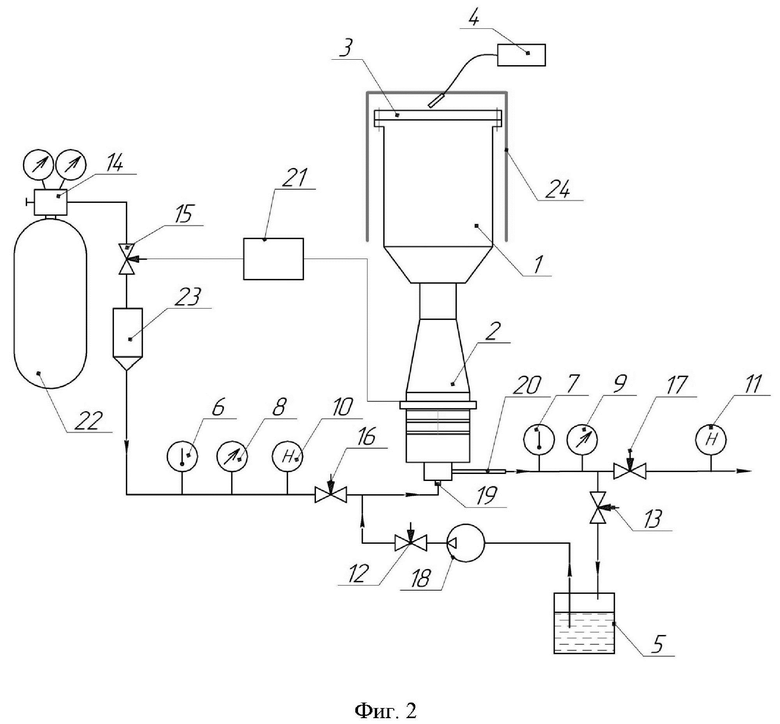

Фиг. 2. Схема экспериментального исследовательского лабораторного стенда: 1 - ЗЁ; 2 - ПЭИ; 3 - КК; 4 - датчик измерения потока ВГС над вскрывшимся КК; 5 - емкость для жидкости; 6, 7 - датчики температуры; 8, 9 - датчики давления; 10, 11 - датчики влажности; 12-17 - запорная арматура в виде вентилей; 18 - насос для подачи жидкости в ЗЁ; 19 - входной патрубок; 20 - выходной патрубок; 21 - устройство управления циклограммами функционирования УЗВ и ТН; 22 - баллон с ВГС для нагнетания ТН; 23 - генератор Гартмана; 24 - съемное изолирующее покрытие на конструкцию ЗЁ.

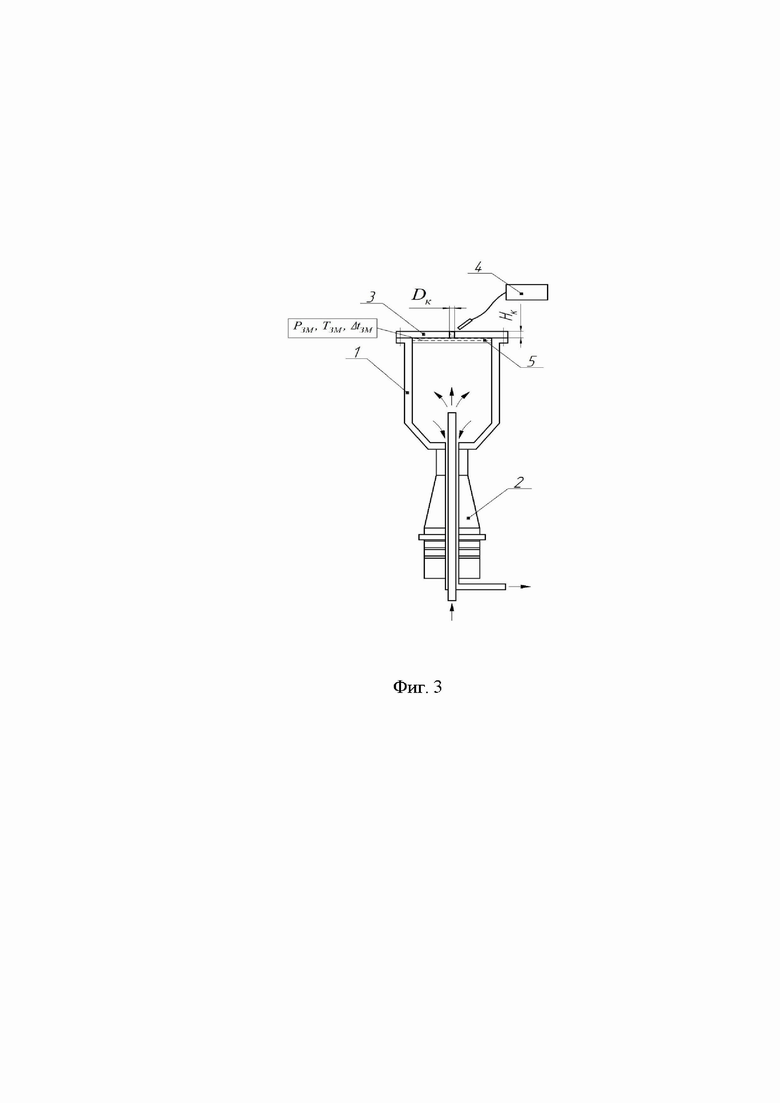

Фиг. 3. Схема воздействия на ЗЁ при мытье: 1 - ЗЁ; 2 - ПЭИ; 3 - КК; 4 - датчик измерения потока ВГС над вскрывшимся КК; 5 - слой жидкости на стенки ЗЁ и в КК после мытья; Нк - высота капилляра; Dк - диаметр КК; РЗМ - давление жидкости при мытье; ТЗМ - температура жидкости при мытье; Δt3M - интервал времени, затраченного на мытье ЗЁ.

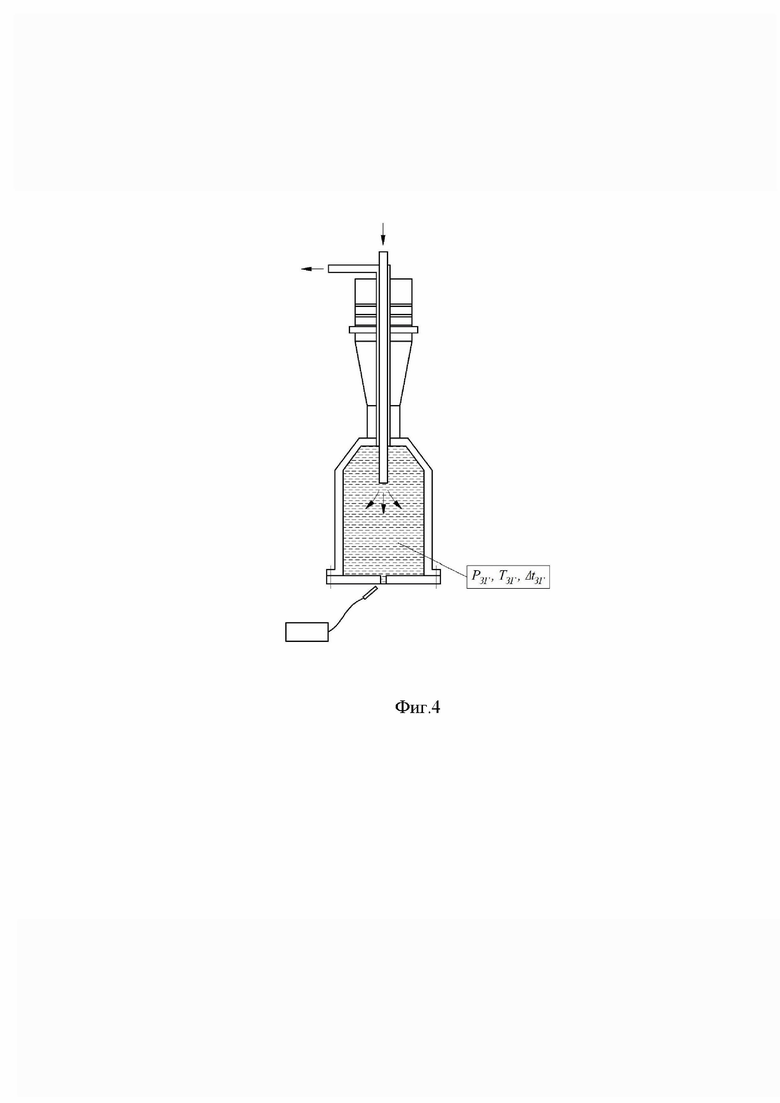

Фиг. 4. Схема воздействия на ЗЁ при гидроиспытаниях: РЗГ - давление жидкости при гидроиспытаниях; ТЗГ - температура жидкости при гидроиспытаниях; ΔtЗГ - интервал времени, затраченного на проведение гидроиспытаний ЗЁ.

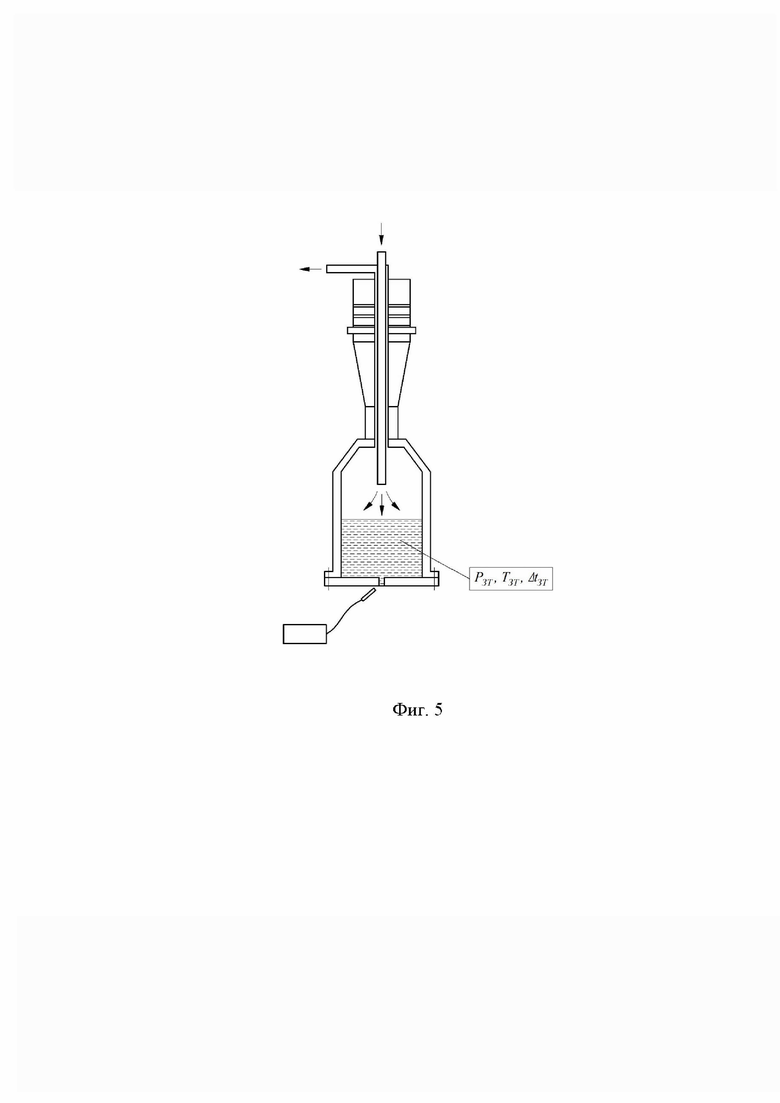

Фиг. 5. Схема воздействия на ЗЁ при тарировке: РЗТ - давление жидкости при тарировке ЗЁ; ТЗТ - температура жидкости при тарировке ЗЁ; ΔtЗТ - интервал времени, затраченного на тарировку ЗЁ.

1. Обоснование действий способа

1.1) Осуществляют закупорку КК путем подачи жидкости в ЗЁ для каждого фактора с соответствующими давлениями на заданном интервале времени воздействия, соответственно, мытье Δtзм, гидравлические испытания Δtзг, тарировка Δtзm.

Пример 1. Заполнение КК жидкостью, мытье ЗЁ. Интервал времени заполнения путем воздействия жидкости на ЗЁ при ее мытье Δtзм принят 140 секунд, перепад давлений между емкостью и внешней средой 20 кПа.

1.2) Для каждого фактора закупорки КК осуществляют физический эксперимент по вскрытию КК конвективной продувкой ЗЁ ВГС и фиксируют длительность интервала времени процесса вскрытия для каждого вскрытия Δtвi (i=1, 2, 3) и определяют объемы прямоугольных цилиндров КК, принимая допущение о форме КК в виде прямоугольного цилиндра с высотой Нэ, равной толщине стенки ЗЁ,

где Dэ - диаметр КК, определяют по формуле

где:

Q - объемный расход ВГС через КК, м3/с;

η - динамическая вязкость газа (ВГС), Па с;

Нэ - высота КК, м, равная толщине стенки ЗЁ;

P1 - входное давление газа (ВГС), Па;

Р2 - выходное давление газа (ВГС), Па.

При проведении эксперимента по вскрытию параметры ВГС (температура, скорость потока, наличие УЗВ) являются заданными.

Фактические параметры КК неизвестные, поэтому для ее оценки используют гелиевый течеискатель, который фиксирует объемный расход ВГС через капилляр в соответствии с кн. 1 (Методы и режимы сушки изделий перед испытаниями на герметичность. ОСТ 92-0019-78. 80 л. Издание официальное.). Диаметр КК Dэ определяют по формуле Пуазейля, эта формула является точным решением уравнение Навье-Стокса (кн. 2 Бутиков Е.И., Кондратьев А.С. Физика. Учебное пособие. В 3 кн. Кн. 1. Механика. Физматлит, 2004, 352 с.) при принятых допущениях.

Пример 2. При проведении физических экспериментов по осушке внутреннего объема ЗЁ после мойки объемный расход гелия из КК составляет Q=2,827⋅10-9 м3/с. Объемный расход гелия определялся по объему пузырьков, вышедших из КК за 1 секунду. При полученном объемной расходе гелия из КК, с учетом принятого допущения о форме КК в виде прямоугольного цилиндра с высотой равной толщине стенки ЗЁ Нэ=0,004 м, диаметр КК составляет DЭ=1,048⋅10-5 м=0,01 мм. На фиг. 1 показан сварной шов в ЗЁ, из КК выходит пузырек гелия. Диаметр пузырька составляет 3 мм. Давление гелия в ЗЁ 3 атм.

1.3) Проводят численное моделирование закупоривание КК с полученным значением Dэ и сравнивают объемы КК расчетные с экспериментальными данными для уточнения расчетной длины КК.

Численное моделирование проводится с использованием программного комплекса Ansys Fluent.

В связи с тем, что экспериментальное определение параметров капилляра связано со значительными допущениями, см. кн. 1, численное моделирование показывает объем вытесненной в КК жидкости. Предполагается, что «протекание» жидкости через стенку ЗЁ не происходит, следовательно, имеют место другие параметры капилляра. Если ограничиться допущением, что цилиндр прямоугольный и его диаметр равен определенному, то длина этого цилиндра в случае превышения первоначального объема будет больше.

Пример 3. При определенном Dk=0,01 мм и времени воздействия при мытье ЗЁ длительностью 140 сек, перепаде давления 20 кПа произошло заполнения КК на 0,42 мм. Полная длина КК 4 мм, следовательно, при операции мытье для заданных параметров воздействия произошло заполнение примерно на 10%.

1.4) физическое моделирование процесса закупоривания КК при гидравлических испытаниях ЗЁ на прочность и тарировке объема ЗЁ проводят при развороте ЗЁ в поле тяготения на 180 градусов для создания условий на КК.

На фиг. 2-3 приведен вид экспериментальной установки с расположением ЗЁ для исследования процесса закупорки для операции мойки. КК расположена в верхней части ЗЁ (поз. 3). Жидкость подается снизу-вверх и создает в окрестности КК молекулярный слоя жидкости на внутренней поверхности ЗЁ, обусловленной адгезией жидкости и материала КК с наличием парогазовой смеси внутри ЗЁ.

Для операций гидравлических испытаний и тарировки из-за конструктивного расположения КК в верхней части ЗЁ при подаче жидкости снизу-вверх ЗЁ разворачивают на 180 градусов в поле тяготения для создания условий (давление жидкости) для закупоривания КК (фиг. 4, 5).

2. Обоснование предлагаемого устройства

Устройство для реализации способа по п. 1, включающее в свой состав ЗЁ, механически связанный с ПЭИ, емкость для жидкости, датчики температуры, датчики давления, входной и выходной патрубки, датчики влажности, установленные на входе ТН в ЗЁ и на выходе ТН из ЗЁ, генератор Гартмана, установленный на магистраль ввода ТН в ЗЁ, насос для подачи жидкости в ЗЁ, устройство управления циклограммами функционирования УЗВ и ТН, запорную арматуру в виде вентилей, съемное изолирующее покрытие на конструкцию ЗЁ дополнительно вводят:

-КК;

- баллон с ВГС;

- датчик измерения потока ВГС над КК.

Введенные дополнительные системы не требуют дополнительного обоснования.

Перед проведением эксперимента осуществляется установка ЗЁ 1 с ПЭИ 2 следующим образом: при мытье (фиг. 2, фиг. 3) ЗЁ 1 располагается с КК 3 сверху; при гидравлических испытаниях (фиг. 4) или тарировке (фиг. 5) ЗЁ 1 располагается с КК 3 снизу (осуществляется разворот ЗЁ на 180 градусов), для создания давления жидкости на КК 3.

В соответствии с фиг. 2 все вентили 12-17 закрыты. Емкость для жидкости 5 заполняется технической жидкостью, соответственно, для мытья, гидравлических испытаний или тарировки ЗЁ 1. Включаются датчики температуры 6, 7, датчики давления 8, 9 и датчики влажности 10, 11. При мытье ЗЁ 1 открываются вентили 12, 13 и включается насос 18. Жидкость с соответствующим давлением РЗМ температурой ТЗМ на заданном интервале времени ΔtЗМ из емкости 5 поступает в ЗЁ 1 через входной патрубок 19, проходящий через ПЭИ 2 и возвращается обратно в емкость 5 проходя через выходной патрубок 20. При этом происходит закупоривание жидкостью КК 3. Избыточное давление в ЗЁ 1 устанавливается за счет регулирования положения вентиля 13 и определяется с помощью датчика давления 9. Температура жидкости определяется с помощью датчика температуры 7.

При гидравлических испытаниях или тарировке ЗЁ 1 перед включением насоса 18 открывается только вентиль 12. После включения насоса 18 жидкость с заданной температурой ТЗГ или ТЗТ заполняет свободный объем ЗЁ 1 до заданного значения давления РЗГ или РЗТ, определяемого с помощью датчика давления 9. При этом температура жидкости определяется с помощью датчика температура 7. Под давлением жидкости в ЗЁ 1 происходит закупоривание КК 3. После выдержки жидкости в ЗЁ 1 в течение заданного интервала времени ΔtЗГ или ΔtЗТ, соответствующего выбранному фактору воздействия (гидравлические испытания или тарировка), осуществляется слив жидкости через выходной патрубок 20, путем открытия вентиля 13 и разворота ЗЁ 1 на 180 градусов. После этого все вентили 12-13 закрываются.

После закупорки КК 3 жидкостью для каждого фактора воздействия (мытье, гидравлические испытания или тарировка) осуществляется осушка ЗЁ 1 для вскрытия КК 3 конвективной продувкой ЗЁ 1 ВГС. Для этого в непосредственной близости от КК 3 устанавливается датчик измерения потока ВГС 4. Включается устройство управления циклограммами функционирования УЗВ и ТН 21.

С помощью вентиля 14, установленного на баллоне с ВГС 22 устанавливается необходимое давление ТН на входе в ЗЁ 1 и на выходе из ЗЁ 1, которое контролируется с помощью датчиков давления 8, 9.

Открываются вентили 15-17, и ТН поступает из баллона с ВГС 22 в ультразвуковой генератор Гартмана 23. Модулированный поток ТН через входной патрубок 19 поступает в ЗЁ 1 и, проходя через вентиль 17, выбрасывается в окружающее пространство. На входе и на выходе из ЗЁ 1 с помощью датчиков температуры 6, 7, датчиков давления 8, 9 и датчиков влажности 10, 11 определяют значения температуры, давления, температуры и влажности газа.

В соответствии с программой эксперимента, одновременно с модулированным потоком ТН может происходить УЗВ на конструкцию ЗЁ 1. В этом случае осуществляют включение ПЭИ 2, жестко связанного с ЗЁ 1.

При достижении заданного значения расхода ВГС из КК 3, определяемого с помощью датчика измерения потока ВГС 4 и влажности газа на выходе из ЗЁ 1, определяемой с помощью датчика влажности 11, прекращается осушка, фиксируется длительность интервала времени процесса вскрытия для каждого фактора вскрытия и делается вывод о том, что КК 3 вскрыта, и ЗЁ 1 полностью осушена.

Закрываются все вентили 15-17, и выключаются все датчики 4, 6-11.

Управление величинами параметров воздействующих факторов на ЗЁ 1, в том числе циклограмму и параметры ТН (секундный расход), УЗВ (амплитуда и частота) осуществляют с использованием устройства управления циклограммами функционирования УЗВ и ТН 21.

В соответствии с программой эксперимента перед подачей ТН в ЗЁ 1 на конструкцию ЗЁ 1 может быть установлено съемное изолирующее покрытие (чехол) 24.

Применение предлагаемого способа и устройства позволяет оценить степень закупоривания капилляров для различных этапов производства ЗЁ при контакте с жидкостями и, соответственно, минимизировать затраты на осушку ЗЁ для каждого этапа, в том числе и самого затратного (при испытаниях на герметичность).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОДЕЛИРОВАНИЯ ПРОЦЕССА ТЕПЛО- И МАССООБМЕНА ПРИ КОНВЕКТИВНОЙ ОСУШКЕ ЗАМКНУТОЙ ЁМКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2023 |

|

RU2821686C1 |

| СПОСОБ МОДЕЛИРОВАНИЯ ПРОЦЕССА ТЕПЛО- И МАССООБМЕНА ПРИ ИСПАРЕНИИ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2677868C1 |

| Способ консервации деталей | 1988 |

|

SU1539237A1 |

| СПОСОБ МОДЕЛИРОВАНИЯ ПРОЦЕССА ГАЗИФИКАЦИИ ОСТАТКОВ ЖИДКОГО КОМПОНЕНТА РАКЕТНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2016 |

|

RU2637140C2 |

| СПОСОБ ОСУШКИ ПОЛОСТИ МОРСКОГО ГАЗОПРОВОДА ПОСЛЕ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ | 2017 |

|

RU2638105C1 |

| Способ контроля уровня ванны в конвертере | 1990 |

|

SU1731825A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕСТА НЕГЕРМЕТИЧНОСТИ УЧАСТКА ТРУБОПРОВОДНОЙ СИСТЕМЫ | 2006 |

|

RU2371630C2 |

| СПОСОБ МОДЕЛИРОВАНИЯ ПРОЦЕССА ТЕПЛО- И МАССООБМЕНА ПРИ ИСПАРЕНИИ ЖИДКОСТИ ИЗ ПРОЗРАЧНОЙ ЕМКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2021 |

|

RU2777650C1 |

| СПОСОБ ИЗОЛЯЦИИ ПОГЛОЩАЮЩИХ И ВОДОНАСЫЩЕННЫХ ПЛАСТОВ | 1990 |

|

RU2057900C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГЕРМЕТИЧНОСТИ ИЗОЛИРОВАННОГО ОБЪЕМА СИСТЕМЫ ПОДАЧИ РАБОЧЕГО ТЕЛА С ИСТОЧНИКОМ ПЛАЗМЫ, ПРЕИМУЩЕСТВЕННО В УСЛОВИЯХ ВАКУУМА | 2004 |

|

RU2272265C2 |

Изобретение относится к ракетно-космической технике. Способ моделирования процесса закупоривания капилляра в стенке замкнутой ёмкости (1) жидкостью, основанный на воздействии различных факторов в течение заданного времени каждым фактором. Для каждого фактора закупорки капилляра осуществляют физический эксперимент по его вскрытию конвективной продувкой замкнутой емкости (1) воздушно-гелиевой смесью и фиксируют длительность интервала времени процесса вскрытия для каждого фактора с последующим определением объёма капилляра, принимая допущение о форме капилляра в виде прямоугольного цилиндра с высотой, равной толщине стенки замкнутой емкости (1). Достигается повышение точности оценки степени закупоривания капилляров в стенке замкнутой емкости. 2 н. и 1 з.п. ф-лы, 5 ил.

1. Способ моделирования процесса закупоривания капилляра в стенке замкнутой ёмкости (ЗЁ) жидкостью, основанный на воздействии различных факторов в течение заданного времени каждым фактором, в том числе при мойке ЗЁ, что соответствует наличию молекулярного слоя жидкости на внутренней поверхности ЗЁ и влажности парогазовой смеси внутри ЗЁ, гидравлических испытаниях ЗЁ на прочность при заполнении всего объёма ЗЁ жидкостью с повышением статического давления жидкости, тарировки объёма ЗЁ путём заливки жидкостью на различные уровни с последующим сливом, воздействие на ЗЁ осуществляют как одновременным изменением температуры ТН и УЗВ, так и воздействием каждого из этих факторов в отдельности, с учётом дополнительной теплоты за счёт теплопередачи от стенок ЗЁ к ТН, отличающийся тем, что перед проведением эксперимента осуществляют закупорку КК путём подачи жидкости в ЗЁ для каждого фактора с соответствующими давлениями на заданном интервале времени воздействия, соответственно, мытьё, гидравлические испытания, тарировка, для каждого фактора закупорки КК осуществляют физический эксперимент по вскрытию КК конвективной продувкой ЗЁ воздушно-гелиевой смесью (ВГС) и фиксируют длительность интервала времени процесса вскрытия для каждого вскрытия, и определяют объёмы прямоугольных цилиндров КК, принимая допущение о форме КК в виде прямоугольного цилиндра с высотой Нэ, равной толщине стенки ЗЁ,

где Dэ – диаметр КК, определяют по формуле

где:

Q – объёмный расход ВГС через КК, м3/с;

η – динамическая вязкость газа (ВГС), Па·с;

Hэ – высота КК, м, равная толщине стенки ЗЁ;

P1 – входное давление газа (ВГС), Па;

P2 – выходное давление газа (ВГС), Па,

проводят численное моделирование закупоривание КК с полученным значением Dэ и сравнивают расчётные объёмы КК с экспериментальными данными для уточнения расчётной длины КК.

2. Способ по п.1, отличающийся тем, что физическое моделирование процесса закупоривания КК при гидравлических испытаниях ЗЁ на прочность и тарировке объёма ЗЁ проводится при развороте ЗЁ на 180 градусов в поле тяготения для создания давления жидкости на КК.

3. Устройство для реализации способа по п. 1, включающее в свой состав ЗЁ, механически связанный с ПЭИ, ёмкость для жидкости, датчики температуры, давления, входной и выходной патрубки, датчики влажности, установленные на входе ТН в ЗЁ и на выходе ТН из ЗЁ, генератор Гартмана, установленный на магистраль ввода ТН в ЗЁ, насос для подачи жидкости в ЗЁ, устройство управления циклограммами функционирования УЗВ и ТН, запорную арматуру в виде вентилей, съёмное изолирующее покрытие на конструкцию ЗЁ, отличающееся тем, что в состав вводят КК, баллон с ВГС, датчик измерения потока ВГС над КК.

| СПОСОБ МОДЕЛИРОВАНИЯ ПРОЦЕССА ТЕПЛО- И МАССООБМЕНА ПРИ КОНВЕКТИВНОЙ ОСУШКЕ ЗАМКНУТОЙ ЁМКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2023 |

|

RU2821686C1 |

| СПОСОБ МОДЕЛИРОВАНИЯ ПРОЦЕССА ГАЗИФИКАЦИИ ОСТАТКОВ ЖИДКОГО РАКЕТНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2474816C2 |

| СПОСОБ МОДЕЛИРОВАНИЯ ПРОЦЕССА ГАЗИФИКАЦИИ ОСТАТКОВ ЖИДКОГО КОМПОНЕНТА РАКЕТНОГО ТОПЛИВА В БАКАХ ОТДЕЛЯЮЩЕЙСЯ ЧАСТИ СТУПЕНИ РАКЕТЫ-НОСИТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2605073C1 |

| WO 2016090264 A1, 09.06.2016. | |||

Авторы

Даты

2025-06-06—Публикация

2024-11-15—Подача