Изобретение относится к способу консервации деталей, в частности имеющих микропористую поверхность.

Цель изобретения - защита микропористых поверхностей от закупоривающего действия влаги.

Пример. Деталь, имеющую микропористую поверхность, необходимо осушить любым из доступных известных способов для удаления влаги из капилляров. Осушенную деталь обрабатывают хладоном-113.

Наиболее целесообразно микропористую деталь помещать в пары растворителя с давлением, близким или ранным давлению насыщения, ибо в этом случае за счет капиллярной конденсации растворитель осаждается непосредственно в микроканалс и исключается попадание загрязнений с поверхности изделияо

Удаление растворителя из микроканалов производится под давлением газа или вакуумированием, что исключает загрязнение канала.

Растворитель в канале может храниться достаточно долго, его расход определяется скоростью испарения и зависит от диаметра и геометрии канала капилляра.

Предлагаемый способ в соответствии с примером может быть использован Г для консервации капиллярных микродефектов сквозного характера перед испытанием на герметичность Испытания проводились на образцах - имитаторах негерметичности с проницаемостью порядка 5-10 - 1 , изготовленных из алюминиевого сплава АМГ-6, Негерметичность образцов достигалась путем преднамеренно некачественной вварки вкладыша в корпус. Отбор образцов , с заданным диапазоном проницаемости осуществляется по результатам масс- спектрометрического контроля при давлении гелия 5-10 Па. Перед проведением масс-спектрометрического контроля образцы проходили подготовку, включающую мойку и обезжиривание

(Л

ел

оо со

N5

GO

доном-113 и температурную вакуумную сушку.

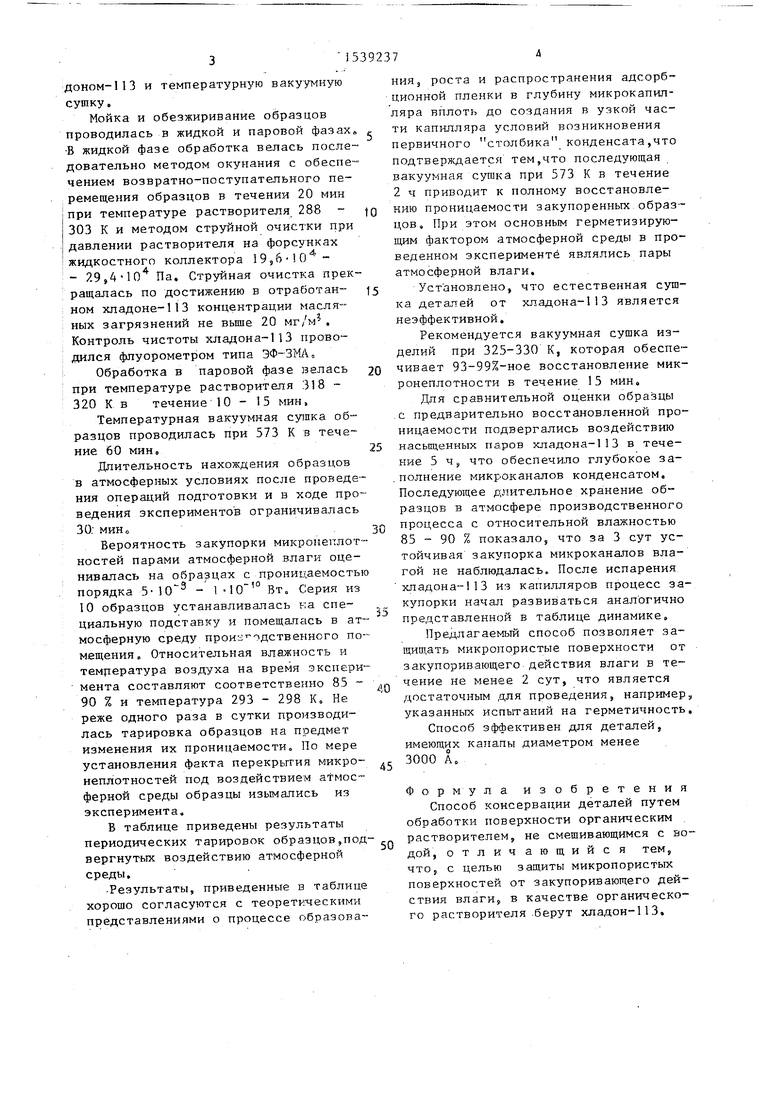

Мойка и обезжиривание образцов проводилась в жидкой и паровой фазах В жидкой фазе обработка велась последовательно методом окунания с обеспечением возвратно-поступательного перемещения образцов в течении 20 мин при температуре растворителя 288 - 303 К и методом струйной очистки при давлении растворителя на форсунках жидкостного коллектора 1996104 - 29,4-10 Па, Струйная очистка прекращалась по достижению в отраЕютан- ном хладоне-113 концентрации масляных загрязнений не выше 20 мг/м. Контроль чистоты хладона-113 проводился флуорометром типа ЭФ-ЗМА,

Обработка в паровой фазе велась при температуре растворителя 318 - 320 К в течение 10-15 мин,

Температурная вакуумная сутака образцов проводилась при 573 К в течение 60

Длительность нахождения образцов в атмосферных условиях после проведения операций подготовки и в ходе проведения экспериментов ограничивалась 30 мино

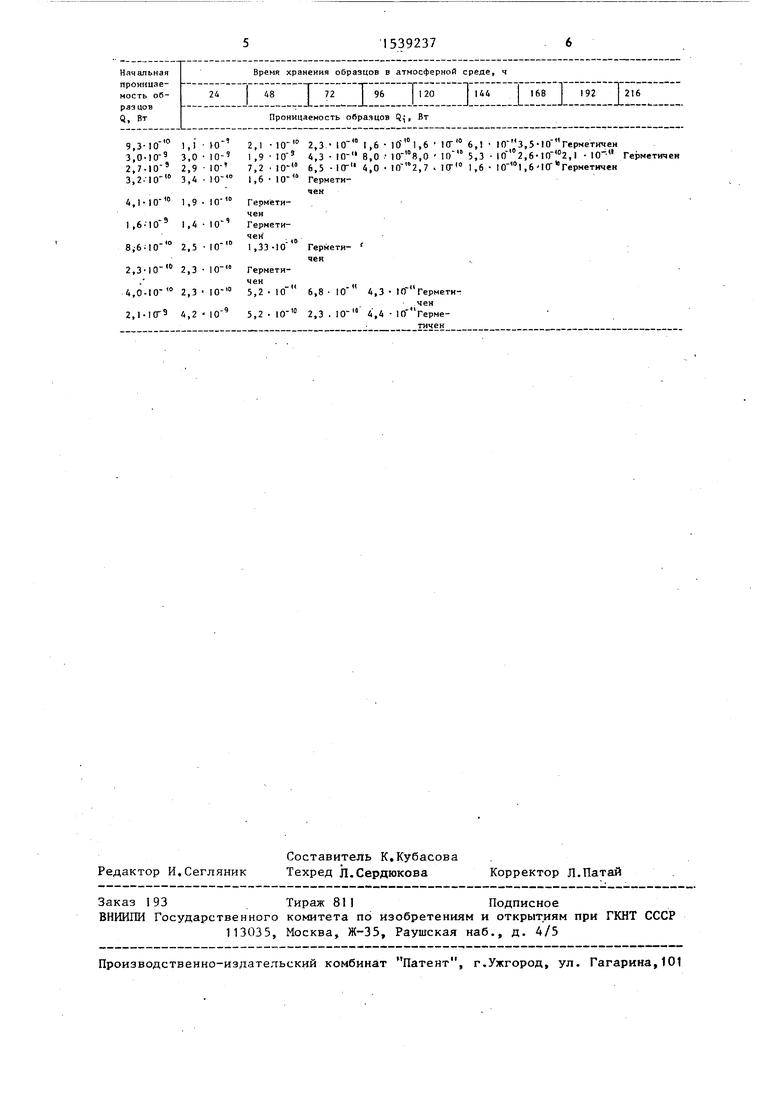

Вероятность закупорки микронеплотностей парами атмосферной влаги оценивалась на образцах с проницаемостью порядка 5-3 - 1 Вт. Серия из 10 образцов устанавливалась ьа специальную подставку и помещалась в атмосферную среду производственного помещения. Относительная влажность и температура воздуха на время эксперимента составляют соответственно 85 - 90 % и температура 293 - 298 К. Не реже одного раза в сутки производилась тарировка образцов на поедмет изменения их проницаемости. По мере установления факта перекрытия микро- неплотностей под воздействием атмосферной среды образцы изымались из эксперимента.

В таблице приведены результаты периодических тарировок образцов,под- вергнутых воздействию атмосферной среды.

Результаты, приведенные в таблице хорошо согласуются с теоретическими представлениями о процессе образова

,-. ,

нияэ роста и распространения адсорбционной пленки в глубину микрокапилляра вплоть до создания в узкой части капилляра условий возникновения первичного столбика11 конденсата,что подтверждается тем,что последующая вакуумная сушка при 573 К в течение 2 ч приводит к полному восстановлению проницаемости закупоренных образцов. При этом основным герметизирующим фактором атмосферной среды в проведенном эксперименте являлись пары атмосферной влаги.

Установлено, что естественная сушка деталей от хладона-113 является неэффективной.

Рекомендуется вакуумная сушка изделий при 325-330 К, которая обеспечивает 93-99%-ное восстановление микронеплотности в течение 15 мин

Для сравнительной оценки образцы с предварительно восстановленной проницаемости подвергались воздействию насыщенных паров хладона-113 в течение 5 ч у что обеспечило глубокое заполнение микроканалов конденсатом. Последующее длительное хранение образцов в атмосфере производственного процесса с относительной влажностью 85 90 % показало, что за 3 сут устойчивая закупорка микроканалов влагой не наблюдалась. После испарения хладона-113 из капилляров процесс закупорки начал развиваться аналогично представленной в таблице динамике.

Предлагаемый способ позволяет за- щишать микропористые поверхности от закупоривающего действия влаги в течение не менее 2 сут, что является достаточным для проведения, например, указанных испытаний на герметичность.

Способ эффективен для деталей, имеющих канапы диаметром менее 3000 А0

Формула изобретения

Способ консервации деталей путем обработки поверхности органическим растворителем, не смешивающимся с водой, отлкч ающийс я тем, что, с целью защиты микропористых поверхностей от закупоривающего действия влаги, в качестве органического растворителя берут хладон-113.

9, 1,1 2,1 -Ю-10 2,3 - 1,6 10 °1,6 1СГ ° 6,1 ,5-10 Герметичен

3,0-Ю-9 3,0-10- 1,9-10- 4,3 10- 8,0 Ю- ХО 5,3 2,6-10- °2,1 10 Герметичен

2,7.10 2,9 10 7,2 10- 6,5 - 1(Г 4,0 ,7 1(Г10 1,6 ,6 10 Герметичен

3,2-10- ° 3,4 10- ° 1,6-10- Герметичен

4,1- 1,9 10 Герметичен

1 , 1 ,4 Герметичен

8,6.10- ° 2,5 1,33-10 Гернетн- f

чен

2,3-10- ° 2,3 10 Герметичен

4,0-10-10 2,3 IO-10 5,2-10 6, 4,3 10 Герметичен

2,ЫСГЗ 4,2 5,2 10- ° 2,3.10- 4,4 10 герме

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ИЗДЕЛИЙ К ИСПЫТАНИЯМ НА ГЕРМЕТИЧНОСТЬ | 2014 |

|

RU2555041C1 |

| СПОСОБ ИСПЫТАНИЯ ИЗДЕЛИЯ НА ГЕРМЕТИЧНОСТЬ | 2013 |

|

RU2523053C1 |

| СПОСОБ ПОДГОТОВКИ ТОПЛИВНОЙ ЕМКОСТИ К КОНТРОЛЮ ГЕРМЕТИЧНОСТИ | 2014 |

|

RU2545373C1 |

| СПОСОБ ОЧИСТКИ | 2010 |

|

RU2447958C1 |

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ | 2009 |

|

RU2386937C1 |

| СПОСОБ ИСПЫТАНИЯ ИЗДЕЛИЯ НА ГЕРМЕТИЧНОСТЬ | 2012 |

|

RU2515218C1 |

| СПОСОБ КОНТРОЛЯ | 2011 |

|

RU2451916C1 |

| Способ нейтрализации топливных баков жидкостных ракет после слива агрессивных и токсичных компонентов топлива | 2019 |

|

RU2712910C1 |

| Способ промывки сквозных микроканалов изделий | 1987 |

|

SU1498566A1 |

| Способ контроля герметичности изделий | 1990 |

|

SU1717981A2 |

Изобретение относится к способу консервации деталей, имеющих микропористую поверхность. Цель изобретения - защита микропористых поверхностей от закупоривающего действия влаги. Способ осуществляют путем обработки поверхности хладоном - 113. 1 табл.

| Бронин Ф.А | |||

| и др | |||

| Ультразвуковая очистка деталей во фреоновых композициях | |||

| М.: Машиностроение, 1978, с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ подготовки поверхности металлов перед сваркой | 1976 |

|

SU662615A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-01-30—Публикация

1988-01-11—Подача