Группа изобретений относится к моделированию процессов осушки замкнутых ёмкостей (ЗЁ) на основе газификации остатков жидкости после осуществления ряда операций, например, гидравлических испытаний на прочность, мойка ёмкостей после установки различных устройств, сварки, тарировки объёмов, и т.д. Может быть использовано для моделирования процессов осушки топливных баков и трубопроводов авиационной и ракетно-космической техники и т.д.

Известен способ моделирования процесса газификации остатков жидкого ракетного топлива в баках отделяющейся части ступени ракеты-носителя РФ №2461890 G09B23/00.

Способ включает введение теплоносителя (ТН) в экспериментальную установку с жидкостью, расположенной на поддоне, установленном под углом α к плоскости местного горизонта, который обеспечивают путем наклона экспериментальной установки на соответствующий угол, определяемый из условия удержания максимальной массы капли жидкости набегающим газовым потоком.

Устройство, содержащее экспериментальную установку, съемный поддон, систему подачи газового потока, датчики температуры, давления и расхода, дренажный трубопровод с дренажно-предохранительным клапаном, утилизатор, газоанализатор, компрессор, ресивер, теплоэлектронагреватель, теплообменник, предназначено для моделирования газификации остатков жидкого компонента ракетного топлива в баках отделяющейся части ступени ракеты носителя.

Однако данное устройство, реализующее способ моделирования газификации остатков жидкого компонента ракетного топлива в баках отделяющейся части ступени ракеты носителя, имеет ограниченные функциональные возможности для осушки замкнутых ёмкостей.

Наиболее близкий по технической сущности является способ по патенту РФ №2677868 МПК G01N 33/22, B64G 7/00:

1. Способ включает моделирования процесса тепло- и массообмена при испарении жидкости со свободной поверхностью в ЗЁ, основанный на воздействии различных факторов на процесс испарения жидкости, в том числе давления парогазовой смеси (ПГС), теплоты и ультразвукового воздействия (УЗВ) с учетом ступенчатого снижения (повышения) давления в ПГС в ЗЁ на процесс испарения жидкости при одновременном УЗВ и теплоты, так и при воздействии каждого в отдельности.

2. Устройство для реализации способа представляет собой ЗЁ, механически связанную с пьезоэлектрическим излучателем, съёмный поддон для жидкости, датчики температуры, давления, входной и выходной патрубки, компрессор для нагнетания воздуха, вакуумный насос, баллон для подачи газа, соединённые с ЗЁ трубопроводами с клапанами и теплоэлектронагреватель, для подогрева жидкости.

Использование предлагаемого технического решения как способа, так и устройства для моделирования процесса конвективной осушки ЗЁ типа протяжённых и объёмных конструкций баков ракет-носителей, магистралей связано со следующими недостатками:

– в качестве испаряемой жидкости со свободной поверхностью в ЗЁ рассматривается жидкость, оставшаяся там после слива, находящаяся на внутренней поверхности стенки ЗЁ и, которая представляет собой сложную поверхностную структуру в результате химического фрезерования стенки ЗЁ (вафельная конструкция), моделирующей внутреннюю поверхность бака;

– использование вакуума внутри ЗЁ в процессе осушки не предполагается, т.к. возможно нарушение прочности моделируемого бака;

– процесс осушки рассматривается с учётом дополнительной теплопередачи от стенок ЗЁ к ПГС, в данном случае она отрицательна, т.к. температура ПГС существенно выше температуры окружающей среды, а конструктивных решений для снижения этих тепловых потерь не предлагается.

Для устранения указанных недостатков в способе прототипа моделирования процесса тепло- и массообмена при испарении жидкости со свободной поверхностью в замкнутой ёмкости (ЗЁ), основанном на воздействии различных факторов на процесс испарения жидкости, в том числе конвективного теплоносителя (ТН) с заданной влажностью и ультразвукового воздействия (УЗВ), температуры ТН, стенок ЗЁ, в качестве критерия эффективности используют затраты энергии на нагрев ТН и длительности подачи ТН для испарения определённого количества жидкости в ЗЁ, воздействие ТН осуществляют изменением его температуры и давления наддува в ЗЁ при одновременном УЗВ, так и при воздействии каждого в отдельности, с учётом дополнительной теплоты за счёт теплопередачи от стенок ЗЁ к ТН,

добавляют следующие действия:

1) перед осушкой ЗЁ жидкость подают в ЗЁ и сливают, воздействие осуществляется на оставшуюся на поверхности ЗЁ жидкость,

2) угол ввода ТН в ЗЁ и скорость ТН в точках соприкосновения с поверхностью жидкости определяют из условия срыва капель и их выноса из ЗЁ на основе результатов серии экспериментов,

3) проводят с помощью датчиков влажности измерения влажности ТН на входе и выходе из ЗЁ и, при достижении заданного значения влажности ТН на выходе из ЗЁ, прекращают осушку,

4) осуществляют УЗВ на конструкцию ЗЁ и на поток ТН в виде модулирования потока ТН, например, с использованием генератора Гартмана, как при совместном воздействии на конструкцию и ТН, так и раздельном,

5) вводят дополнительное съёмное изолирующее покрытие (чехол) на конструкцию ЗЁ, которое может быть изготовлено, например, из стекловолокна с внутренним отражающим покрытием.

6) управление величинами параметров воздействующих факторов на ЗЁ, в том числе циклограмму и параметры ТН (тепловой поток), УЗВ (амплитуда и частота) осуществляют из условия оптимизации введённого критерия с использованием метода оптимального управления, например, метода Понтрягина.

Устройство для реализации способа, включающее в свой состав ЗЁ, содержащего, механически связанную с пьезоэлектрическим излучателем, ёмкость для жидкости, датчики температуры, входной и выходной патрубки, компрессор для нагнетания ТН, отличающееся тем, что дополнительно вводят:

1) устройство ввода ТН с различными углами ввода ТН в ЗЁ,

2) датчики влажности, установленные на магистрали ввода ТН и на выходе из ЗЁ,

3) генератор Гартмана, установленный на магистраль ввода ТН в ЗЁ,

4) насос для подачи жидкости,

5) устройство управления циклограммами функционирования УЗВ и ТН,

6) запорную арматуру типа вентилей,

7) дополнительное съёмное изолирующее покрытие (чехол) на конструкцию ЗЁ, изготовленный, например, из стекловолокна с внутренним отражающим покрытием.

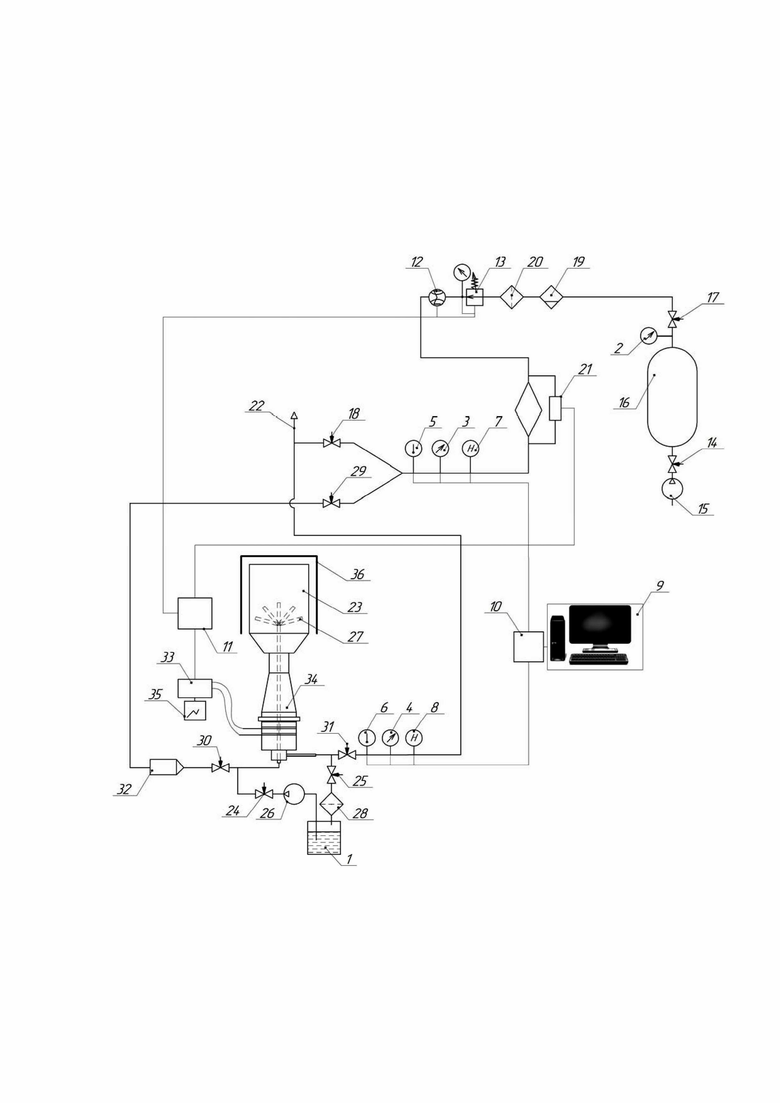

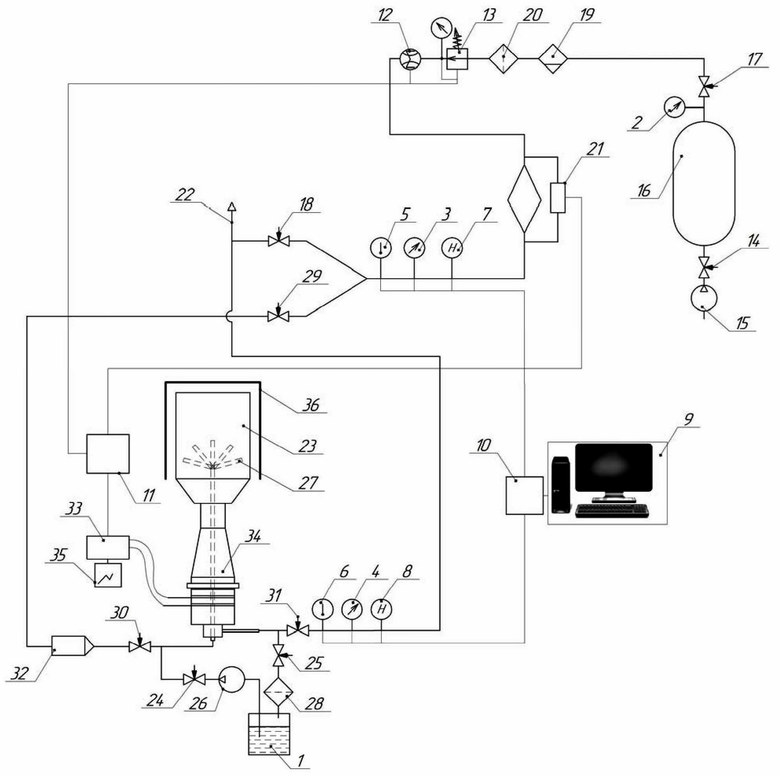

Для пояснения введённых действий способа и устройства на фиг. приведена схема экспериментального стенда:

1 – емкость с жидкостью; 2 - 4 – датчики давления; 5, 6 – датчики температуры; 7 – датчик влажности на выходе из нагревателя; 8 – датчик влажности на выходе из ЗЁ; 9 – устройство регистрации, обработки и хранения данных; 10 – аналого-цифровой преобразователь; 11 – устройство управления циклограммами функционирования УЗВ и ТН; 12 – расходомер; 13 – управляемый предохранительный клапан; 14, 17, 18, 24, 25, 29 – 31 – вентили; 15 – компрессор; 16 – ресивер; 19 – влагоотделитель; 20 – система фильтрации воздуха; 21 – нагреватель с регулятором температуры; 22 – магистраль сброса газа; 23 – ЗЁ; 26 – насос для подачи жидкости; 27 – устройство ввода ТН; 28 – система фильтрации жидкости; 32 – генератор Гартмана; 33 – ультразвуковой генератор; 34 – пьезокерамический излучатель (УЗ-система); 35 – осциллограф; 36 – съёмное изолирующее покрытие (чехол) на конструкцию ЗЁ.

Обоснование введённых действий способа

1) Жидкость перед экспериментом подают в ЗЁ и сливают, воздействие осуществляется на оставшуюся на поверхности ЗЁ жидкость

Это действие обусловлено исследованием процесса осушки оставшейся на поверхности ЗЁ жидкости, при этом ЗЁ может располагаться как вертикально, так и горизонтально.

2) Угол ввода ТН в ЗЁ и скорость ТН в точках соприкосновения с поверхностью жидкости определяют из условия срыва капель и их выноса из ЗЁ

Необходимая скорость ТН для совершения уноса жидкости определяется на основе обеспечения заданных чисел Фруда Fr, Вебера We, Стокса St. Унос потоком газа жидкости исследован в ряде работ, например, Ю. В. Зуев, И.А. Лепешинский, В.А. Решетников, Е.А. Истомин Выбор критериев и определение их значений для оценки характера взаимодействия фаз в двухфазных турбулентных струях// Вестник МГТУ им. Н.Э. Баумана. Сер. “Машиностроение”. 2012. №1 с. 42 – 53. Программный комплекс Ansys-Fluent позволяет определить значения скоростей над поверхностью жидкости для обеспечения срыва и уноса капель с поверхности жидкости в зависимости от параметров ЗЁ, ТН, жидкости.

3) Проводят измерения влажности ТН на выходе из ЗЁ и, при достижении заданного значения влажности ТН, прекращают осушку

Влажность ТН, выходящего из ЗЁ показывает степень осушки ЗЁ. В дальнейшем, используя значение относительной влажности и соответствующих таблиц, определяют точку росы (температура воздуха, при которой содержащийся в нем пар достигает состояния насыщения и начинает конденсироваться в росу). Точка росы определяет условия хранения баков, исключающей выпадение жидкости.

4) Осуществляют УЗВ на конструкцию ЗЁ и на поток ТН в виде модулирования потока ТН, например, с использованием генератора Гартмана, как при совместном воздействии на конструкцию и ТН, так и раздельном

Для оценки степени УЗВ на повышение степени осушки за счёт отрыва жидкости от стенки ЭЁ и дальнейшего выноса капель жидкости процесс осушки осуществляют в двух направлениях: а) «возбуждение» обдуваемого участка за счёт механического воздействия, например, наклеивание пьезодатчика при подаче на него соответствующего сигнала; б) модулирование потока ТН через генератор Гартмана. Очевидно, что эффективность первого направления значительно выше второго, однако его практическая реализация требует значительных затрат.

5) Вводят дополнительное съёмное изолирующее покрытие (чехол) на конструкцию ЗЁ

Процесс осушки рассматривается с учётом дополнительной теплопередачи от стенок ЗЁ к ТН, в данном случае она отрицательна, т.к. температура ТН существенно выше температуры окружающей среды. Установка дополнительного съёмного изолирующего покрытия (чехол) на конструкцию ЗЁ позволит сократить излучение теплоты от стенок ЗЁ в окружающее пространство.

6) Управление величинами параметров воздействующих факторов на ЗЁ, в том числе циклограмму и параметры ТН (тепловой поток), УЗВ (амплитуда и частота) осуществляют из условия оптимизации введённого критерия с использованием метода оптимального управления, например, метода Понтрягина

Оптимальные значения режимов работы, в том числе: а) циклограммы УЗВ, ТН при фиксированных значениях параметров (температура ТН, углы ввода ТН, частоте и амплитуды УЗВ) могут быть определены с использованием методов оптимизации, например, Понтрягина, см. Optimization of energy consumption at thermal vacuum liquid evaporation in the closed volume / V. I. Trushlyakov, A. V. Panichkin // Journal of Physics: Conference Series, Omsk, 27–28 февраля 2018 года. Vol. 1050. – Omsk: Institute of Physics Publishing, 2018. – P. 012091. – DOI 10.1088/1742-6596/1050/1/012091. – EDN YBKRXN.

Обоснование введённых дополнительных устройств для реализации предлагаемого способа

1) Устройство ввода ТН с различными углами ввода ТН в ЗЁ

Введено в соответствии с действием способа. В процессе ввода ТН начинается обдув внутренней поверхности ЗЁ с торца ЗЁ, при этом изменения углов ввода ТН в ЗЁ и направления обдува процессе осушки могут изменяться в соответствии с оптимальным управлением (тепловым потоком, углами обдува, циклограммой включения подачи ТН, наличия или отсутствие УЗВ). В процессе упрощения алгоритма управления углами ввода ТН их значения могут быть зафиксированы на протяжении всего интервала осушки.

2) Датчики влажности, установленные на магистрали ввода ТН и на выходе из ЗЁ

Введены в соответствии с действием способа для контроля влажности в процессе осушки, по их информации принимается решение о завершении процесса осушки.

3) Генератор Гартмана, установленный на магистраль ввода ТН в ЗЁ

Введён в соответствии с действием способа для повышения эффективности процесса осушки за счёт снижения коэффициента вязкости жидкости, соответственно, снижения адгезии (прилипание) и снижении затрат на выдув жидкости.

4) Насос для подачи жидкости в ЗЁ

Для закачки жидкости в ЗЁ и последующего слива для обеспечения создания плёнки жидкости на внутренней поверхности ЗЁ с целью исследования процесса её удаления при воздействии различных факторов

5) Устройство управления циклограммами функционирования УЗВ и ТН

Введено в соответствии с действием способа и представляет собой программное изменение фактов, воздействующих на процесс осушки. Перед экспериментом осуществляют расчёт оптимального УЗВ (циклограммы как УЗВ на ЭЁ, параметры УЗВ для генератора Гартмана как совместного, так и раздельного воздействия, теплового потока) на основе традиционных методов оптимального управления, например, Понтрягина. В процессе осушки осуществляется включение-выключение воздействий с расчётными параметрами (теплового потока, УЗВ).

6) Запорная арматура типа вентилей

Для управления функционированием экспериментального стенда при подготовке ЗЁ (нанесение жидкости на внутреннюю поверхность), проведения процесса осушки введены вентили.

7) Дополнительное съёмное изолирующее покрытие (чехол) на конструкцию ЗЁ

Внутренняя поверхность чехла должна отражать радиационную составляющую теплоты, т.е. типа термоса с белым зеркальным отражением.

Перед проведением эксперимента все вентили закрыты, емкость 1 заполнена жидкостью. Включают датчики давления 2 - 4, температуры 5 и 6, влажности 7 и 8, устройство регистрации, обработки и хранения данных 9, аналого-цифровой преобразователь 10, устройство управления циклограммами функционирования УЗВ и ТН 11, расходомер 12, управляемый предохранительный клапан 13.

Осуществляют предварительную подготовку ТН, путем фильтрации, осушки и нагрева до заданной влажности и температуры. Для этого открывают вентиль 14, включается компрессор 15 и воздух поступает в ресивер 16. Давление в ресивере 16 определяют с помощью датчика давления 2. При достижении необходимого давления в ресивере 16, открывают вентили 17 и 18 и воздух, проходя через влагоотделитель 19, систему фильтрации воздуха 20, управляемый предохранительный пневмоклапан 13 и расходомер 12, поступает в нагреватель с регулятором температуры 21. Полученный ТН в процессе его подготовки выбрасывают в окружающее пространство через магистраль сброса газа 22, до момента достижения необходимых значений температуры и влажности ТН. Параметры ТН в режиме подготовки определяют с помощью датчиков давления 3, температуры 5 и влажности 7.

Одновременно с процессом подготовки ТН осуществляют смачивание жидкостью внутренней поверхности стенок ЗЁ 23. Для этого открывают вентили 24 и 25, включают насос 26 и жидкость подается через устройство ввода ТН 27 под заданным углом ввода ТН в объем ЗЁ 23. Слив жидкости осуществляют обратно в емкость 1 через вентиль 25 и систему фильтрации жидкости 28. Продолжительность подачи жидкости в ЗЁ 23 и слива жидкости из ЗЁ 23 определяют экспериментальным путем. Выключают насос 26 и закрывают вентили 24 и 25.

Закрывают вентиль 18 и открывают вентили 29 – 31. Подготовленный ТН поступает в ультразвуковой генератор Гартмана 32, а затем в ЗЁ 23 и проходя через вентиль 31 выбрасывается в окружающее пространство через магистраль сброса газа 22. На выходе из ЗЁ 23 с помощью датчиков давления 4, температуры 6 и влажности 8 определяют значения давления, температуры и влажности ТН. Информация со всех датчиком поступает через аналого-цифровой преобразователь 10 в устройство регистрации, обработки и хранения данных 9.

В соответствии с программой эксперимента, одновременно с модулированным потоком ТН может происходить УЗВ на конструкцию ЗЁ 23. В этом случае осуществляют включение ультразвукового генератора 33, подключенного к пьезокерамическому излучателю (УЗ-система) 34, жестко связанным с ЗЁ 23. Амплитуда акустических колебаний контролируют с помощью осциллографа 35, подключенного к ультразвуковому генератору 33. При достижении заданного значения влажности ТН на датчике влажности 8 на выходе из ЗЁ 23, прекращают осушку. Для этого выключают ультразвуковой генератор 33, нагреватель с регулятором температуры 21, компрессор 15 и закрывают вентили 14, 17, 29 – 31. Управление величинами параметров воздействующих факторов на ЗЁ 23, в том числе циклограмму и параметры ТН (температуру и секундный расход), УЗВ (амплитуда и частота) осуществляют с использованием устройства управления циклограммами функционирования УЗВ и ТН 11.

В соответствии с программой эксперимента перед подачей ТН в ЗЁ 23 на конструкцию ЗЁ 23 может быть установлено изолирующее покрытие (чехол) 36.

Группа изобретений позволяет получить экспериментальные данные, которые позволят исследовать параметры тепло- и массообмена, в частности, получить регрессионное уравнение, описывающее скорость осушки поверхности ЗЁ до заданной влажности как функции температуры, параметров УЗВ и т.д.

В результате использования предлагаемого способа и устройства для его реализации достигаются следующие результаты:

- осуществляется осушка ЗЁ без риска нарушения прочности конструкции;

- снижаются энергетические и временные затраты на осушку ЗЁ;

- снижаются тепловые потери при осушке ЗЁ за счет использования изолирующего покрытия (чехол), позволяющего уменьшить теплопередачу от стенки ЗЁ в окружающее пространство.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ моделирования процесса закупоривания капилляра в стенке замкнутой ёмкости и устройство для его реализации | 2024 |

|

RU2841420C1 |

| СПОСОБ МОДЕЛИРОВАНИЯ ПРОЦЕССА ТЕПЛО- И МАССООБМЕНА ПРИ ИСПАРЕНИИ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2677868C1 |

| СПОСОБ МОДЕЛИРОВАНИЯ ПРОЦЕССА ТЕПЛО- И МАССООБМЕНА ПРИ ИСПАРЕНИИ ЖИДКОСТИ ИЗ ПРОЗРАЧНОЙ ЕМКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2021 |

|

RU2777650C1 |

| СПОСОБ МОДЕЛИРОВАНИЯ ПРОЦЕССА ГАЗИФИКАЦИИ ОСТАТКОВ ЖИДКОГО КОМПОНЕНТА РАКЕТНОГО ТОПЛИВА В БАКАХ ОТДЕЛЯЮЩЕЙСЯ ЧАСТИ СТУПЕНИ РАКЕТЫ-НОСИТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2605073C1 |

| СПОСОБ МОДЕЛИРОВАНИЯ ПРОЦЕССА ГАЗИФИКАЦИИ ОСТАТКОВ ЖИДКОГО РАКЕТНОГО ТОПЛИВА В БАКАХ ОТДЕЛЯЮЩЕЙСЯ ЧАСТИ СТУПЕНИ РАКЕТЫ-НОСИТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2461890C2 |

| СПОСОБ МОДЕЛИРОВАНИЯ ПРОЦЕССА ГАЗИФИКАЦИИ ОСТАТКОВ ЖИДКОГО РАКЕТНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2474816C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ДИОКСИДА УГЛЕРОДА ИЗ ДЫМОВЫХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2020 |

|

RU2733774C1 |

| СПОСОБ МОДЕЛИРОВАНИЯ ПРОЦЕССА ГАЗИФИКАЦИИ ОСТАТКОВ ЖИДКОГО РАКЕТНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2475739C1 |

| СПОСОБ МОДЕЛИРОВАНИЯ ПРОЦЕССА ОЧИСТКИ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2743936C1 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ ЖИДКОСТИ В СТРУЕ ДИСПЕРСИОННОЙ ВОЗДУШНОЙ СРЕДЫ В АЭРОЗОЛЬ И МОБИЛЬНЫЙ ГЕНЕРАТОР АЭРОЗОЛЯ РЕГУЛИРУЕМОЙ МНОГОМЕРНЫМ ВОЗДЕЙСТВИЕМ ДИСПЕРСНОСТИ, СМЕСИТЕЛЬ, КЛАПАН СОГЛАСОВАНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА (ВАРИАНТЫ) | 2011 |

|

RU2489201C2 |

Группа изобретений относится к моделированию процессов осушки замкнутых ёмкостей (ЗЁ) на основе газификации остатков жидкости после осуществления ряда операций, например, гидравлических испытаний на прочность, мойка ёмкостей после установки различных устройств, сварки, тарировки объёмов, и т.д. Способ моделирования процесса тепло- и массообмена при испарении жидкости со свободной поверхностью в замкнутой ёмкости (ЗЁ) отличается от известного тем, что жидкость перед экспериментом подают в ЗЁ и сливают, воздействие осуществляется на оставшуюся на поверхности ЗЁ жидкость. Угол ввода теплоносителя (ТН) в ЗЁ и скорость ТН в точках соприкосновения с поверхностью жидкости определяют из условия срыва капель и их выноса из ЗЁ. Проводят измерения влажности ТН на входе и выходе из ЗЁ и, при достижении заданного значения влажности ТН на выходе из ЗЁ, прекращают осушку. Осуществляют УЗВ как на конструкцию ЗЁ, так и на поток ТН. Вводят дополнительное съёмное изолирующее покрытие на конструкцию ЗЁ. Управление величинами параметров воздействующих факторов на ЗЁ осуществляют из условия оптимизации введённого критерия с использованием метода оптимального управления, например, метода Понтрягина. В результате использования предлагаемого способа и устройства для его реализации осуществляется осушка ЗЁ без риска нарушения прочности конструкции, снижаются энергетические и временные затраты на осушку ЗЁ. 2 н. и 1 з.п. ф-лы, 1 ил.

1. Способ моделирования процесса тепло- и массообмена при испарении жидкости со свободной поверхностью в замкнутой ёмкости (ЗЁ), основанный на воздействии различных факторов на процесс испарения жидкости, в том числе конвективного теплоносителя (ТН) с заданной влажностью и ультразвукового воздействия (УЗВ), температуры ТН, стенок ЗЁ, при этом в качестве критерия эффективности используют затраты энергии на нагрев ТН для испарения определённого количества жидкости в ЗЁ, воздействие на ТН осуществляют как одновременным изменением его температуры и УЗВ, так и воздействием каждого из этих факторов в отдельности, с учётом дополнительной теплоты за счёт теплопередачи от стенок ЗЁ к ТН, отличающийся тем, что испаряемую жидкость перед экспериментом подают в ЗЁ и затем сливают, воздействие осуществляется на оставшуюся на поверхности ЗЁ жидкость, угол ввода ТН в ЗЁ и скорость ТН в точках соприкосновения с поверхностью жидкости определяют из условия срыва капель и их выноса из ЗЁ, проводят измерения влажности ТН на входе и выходе из ЗЁ и, при достижении заданного значения влажности ТН на выходе из ЗЁ, прекращают осушку, осуществляют УЗВ на конструкцию ЗЁ и на поток ТН в виде его модулирования, при этом УЗВ может осуществляться как одновременно на конструкцию и на поток ТН, так и на каждое из них по отдельности, используют дополнительное съёмное изолирующее покрытие на конструкцию ЗЁ, управление величинами параметров факторов, воздействующих на ЗЁ, в том числе циклограммой, температурой и секундным расходом ТН, амплитудой и частотой УЗВ осуществляют из условия оптимизации введённого критерия с использованием метода оптимального управления.

2. Способ по п.1, отличающийся тем, что модулирование потока ТН осуществляют при помощи генератора Гартмана.

3. Устройство для реализации способа по п.1, включающее в свой состав ЗЁ, механически связанный с пьезоэлектрическим излучателем, ёмкость для жидкости, датчики температуры, входной и выходной патрубки, компрессор для нагнетания ТН, отличающееся тем, что в состав дополнительно вводят устройство ввода ТН в ЗЁ с различными углами ввода, датчики влажности, установленный на входе ТН в ЗЁ и на выходе ТН из ЗЁ, генератор Гартмана, установленный на магистраль ввода ТН в ЗЁ, насос для подачи жидкости в ЗЁ, устройство управления циклограммами функционирования УЗВ и ТН, запорную арматуру в виде вентилей, съёмное изолирующее покрытие на конструкцию ЗЁ.

| СПОСОБ МОДЕЛИРОВАНИЯ ПРОЦЕССА ТЕПЛО- И МАССООБМЕНА ПРИ ИСПАРЕНИИ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2677868C1 |

| СПОСОБ МОДЕЛИРОВАНИЯ ПРОЦЕССА ГАЗИФИКАЦИИ ОСТАТКОВ ЖИДКОГО РАКЕТНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2474816C2 |

| СПОСОБ МОДЕЛИРОВАНИЯ ПРОЦЕССА ГАЗИФИКАЦИИ ОСТАТКОВ ЖИДКОГО КОМПОНЕНТА РАКЕТНОГО ТОПЛИВА В БАКАХ ОТДЕЛЯЮЩЕЙСЯ ЧАСТИ СТУПЕНИ РАКЕТЫ-НОСИТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2605073C1 |

| J.M | |||

| CORBERAN | |||

| Detailed Modelling of Evaporators and Condensers // International Refrigeration and Air Conditioning Conference, 2000, pp.217-224. | |||

Авторы

Даты

2024-06-26—Публикация

2023-11-28—Подача