Область техники

[1] Перекрестная ссылка на родственные заявки

[2] Настоящая заявка испрашивает приоритет на основании патентной заявки Кореи № 10-2021-0190178 от 28 декабря 2021 года, все содержание которой включено в настоящую заявку.

[3] Область техники

[4] Настоящее изобретение относится к лиоцелловому материалу с модифицированным поперечным сечением, сигаретному фильтру, содержащему лиоцелловый материал, и способам изготовления лиоцеллового материала и сигаретного фильтра.

Уровень техники

[5] В качестве материалов для сигаретных фильтров в основном используют волокна ацетата целлюлозы. Как известно, ацетат целлюлозы представляет собой биоразлагаемый материал, но сигаретный фильтр, содержащий ацетат целлюлозы, сохраняет первоначальный вид в течение одного-двух лет даже после попадания в почву, а для полного биологического разложения требуется значительное время. Учитывая, что сигаретные изделия используют для курения, после чего собирают как отходы и вывозят на свалку, а также количество и токсичность сигаретных изделий, выбрасываемых в жилую среду и остающихся в ней, существует необходимость дальнейшего повышения биоразлагаемости сигаретных фильтров.

[6] С другой стороны, поскольку сигареты относятся к средствам личного досуга, пользователи которых наслаждаются, вдыхая образующийся при горении дым, то оценка качества сигарет будет тем выше, чем равномернее концентрация дыма при курении. Одним из параметров, поддающихся оценке в отношении равномерности концентрации дыма при курении, является сопротивление затяжке, которое, как известно, склонно увеличиваться пропорционально эффективности фильтрации фильтра. То есть сигаретный фильтр с высоким сопротивлением затяжке обеспечивает не только хорошую фильтрацию вредных веществ, но и высокую удовлетворенность пользователя (качество).

[7] Поэтому существует потребность в разработке фильтрующего материала, способного заменить обычные материалы из ацетата целлюлозы и обеспечить такие свойства фильтра, как сопротивление затяжке, на эквивалентном и более высоком уровне по сравнению с уровнем техники.

Раскрытие

Техническая задача изобретения

[8] Одной из задач настоящего изобретения является разработка лиоцеллового материала, способного заменить доступный на рынке ацетат целлюлозы для сигаретных фильтров.

[9] Другой задачей настоящего изобретения является разработка лиоцеллового материала для сигаретного фильтра, причем лиоцелловый материал должен отличаться экологичностью производства и высокой биоразлагаемостью при утилизации.

[10] Другой задачей настоящего изобретения является разработка лиоцеллового материала с модифицированным поперечным сечением, имеющим предварительно заданную форму или вид, например, удовлетворяющим раскрытому ниже коэффициенту модифицированной формы и коэффициенту ширины.

[11] Другой задачей настоящего изобретения является разработка лиоцеллового материала для сигаретного фильтра, способного в достаточной степени удовлетворять или превышать требования к характеристикам (например, сопротивлению затяжке) материала для сигаретных фильтров.

[12] Другой задачей настоящего изобретения является разработка лиоцеллового фильтра для сигарет.

[13] Другой задачей настоящего изобретения является разработка сигареты, содержащей лиоцелловый фильтр.

[14] Другой задачей настоящего изобретения является улучшение технологичности изготовления лиоцеллового материала, лиоцеллового фильтра и сигареты.

[15] Вышеперечисленные и другие задачи настоящего изобретения могут быть решены настоящим изобретением, подробно раскрытым ниже.

Техническое решение

[16] Согласно одному из вариантов осуществления настоящего изобретения предложен лиоцелловый материал (например, материал, удовлетворяющий раскрытому ниже коэффициенту модифицированной формы и коэффициенту ширины) и имеющий модифицированное поперечное сечение предварительно заданной формы, сигаретный фильтр, содержащий лиоцелловый материал, и способы изготовления лиоцеллового материала и сигаретного фильтра.

[17] В частности, авторы настоящего изобретения подтверждают, что, как раскрыто ниже, пряжа с модифицированным поперечным сечением, удовлетворяющая предварительно заданной форме и тонкости, способна обеспечить превосходные фильтрационные функции (например, сопротивление затяжке) благодаря увеличенной удельной площади поверхности по сравнению с пряжей с круглым или иным подобным поперечным сечением, что позволяет получить лиоцелловый материал в раскрытой ниже конфигурации, сигаретный фильтр, содержащий лиоцелловый материал, и способы изготовления лиоцеллового материала и сигаретного фильтра.

[18] Здесь и далее будет детально раскрыт лиоцелловый материал, сигаретный фильтр, содержащий лиоцелловый материал, и способы изготовления лиоцеллового материала и сигаретного фильтра согласно настоящему изобретению.

[19] В одном из вариантов осуществления настоящее изобретение относится к способу изготовления лиоцеллового материала с модифицированным поперечным сечением, удовлетворяющего заданной форме и тонкости. Лиоцелловый материал можно использовать для изготовления сигаретного фильтра.

[20] Точнее говоря, способ может содержать следующие этапы: прядение лиоцеллового прядильного раствора с помощью прядильного механизма, способного формировать модифицированное поперечное сечение, имеющее по меньшей мере три выступа; получение лиоцеллового мультифиламента путем коагуляции выпряденного лиоцеллового прядильного раствора; промасливание лиоцеллового мультифиламента; подачу пара и давления на лиоцелловый мультифиламент, подача лиоцеллового мультифиламента, прошедшего промасливание, в машину для придания извитости для формирования извивов. Кроме того, лиоцелловый мультифиламент, изготовленный раскрытым выше способом (например, промасленный лиоцелловый мультифиламент), может иметь общую тонкость от 15 000 денье до 45 000 денье, а мононити, составляющие лиоцелловый мультифиламент, могут иметь тонкость одного волокна от 1,5 денье до 8,0 денье.

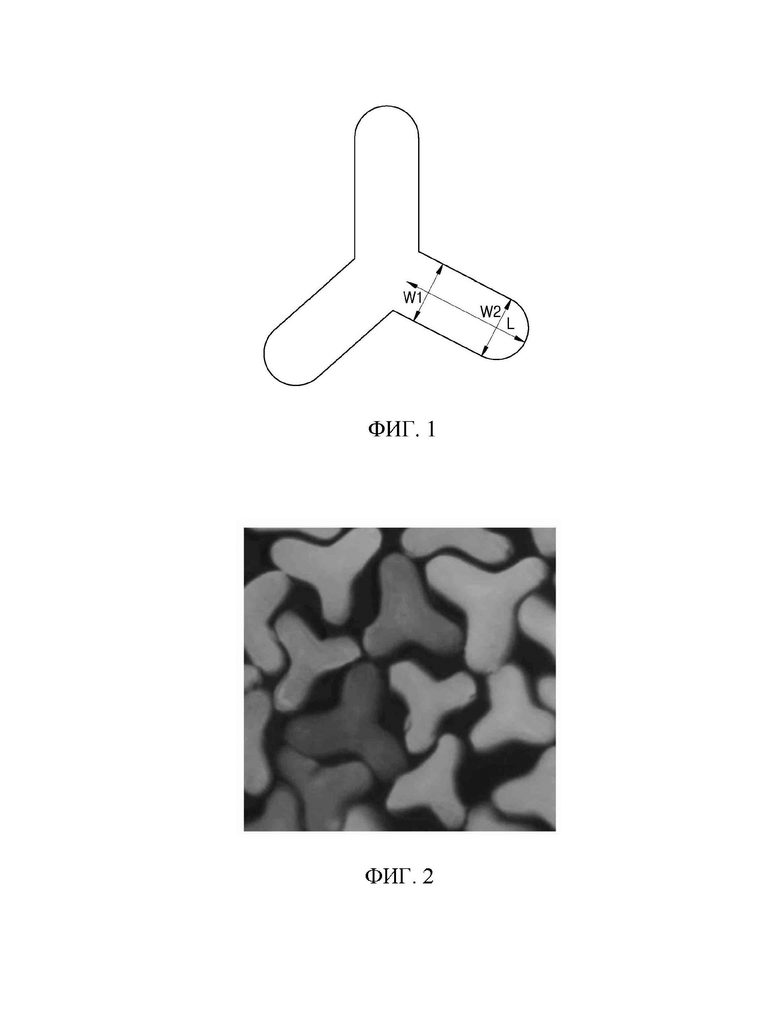

[21] Лиоцелловый материал, изготовленный в соответствии с данным способом, может иметь модифицированное поперечное сечение. Под «модифицированным поперечным сечением» может пониматься поперечное сечение, имеющее не круглую форму, а форму с несколькими выступами. Например, как показано на ФИГ. 1, поперечное сечение, в котором несколько выступов (например, три и более выступов) отходят от центра, может называться модифицированным поперечным сечением.

[22] В одном из вариантов осуществления изобретения лиоцелловый материал с модифицированным поперечным сечением согласно настоящему изобретению может содержать три и более выступов, ответвляющихся от центра. В одном или нескольких вариантах осуществления изобретения лиоцелловый материал с модифицированным поперечным сечением может иметь поперечное сечение, в котором четыре, пять и более модифицированных выступов отходят от центра в разных направлениях.

[23] Несмотря на отсутствие особых ограничений, материал с тремя выступами может иметь Y-образное поперечное сечение, а материал с четырьмя выступами - крестообразное поперечное сечение.

[24] В одном из вариантов осуществления настоящего изобретения модифицированное поперечное сечение лиоцеллового материала, изготовленного в соответствии со способом, может удовлетворять предварительно заданному коэффициенту модифицированной формы и коэффициенту ширины.

[25] В частности, каждый отходящий от центра выступ может иметь, по отношению к форме, коэффициент модифицированной формы 0,6 и более, рассчитанный по Формуле 1, и коэффициент ширины от 0,5 до 2,0, рассчитанный по Формуле 2:

[26] <Формула 1>

[27] Коэффициент модифицированной формы = L/W

[28] <Формула 2>

[29] Коэффициент ширины = W1/W2.

[30] В формуле коэффициент модифицированной формы L выражает длину выступа, отходящего от центра, или длину в направлении ответвления выступа. В частности, L, обозначающая длину выступа, может быть рассчитана как расстояние (например, наибольшее расстояние или длина) от центра прямой линии, соответствующей ширине выступа (длина которого должна быть получена), соединяющей две точки, где один выступ пересекает каждый из двух выступов, непосредственно примыкающих к одному выступу, до конечной точки одного выступа.

[31] В формуле коэффициент модифицированной формы W выражает ширину выступа. В частности, на основании линии, отражающей длину L данного выступа, как раскрыто выше (т.е. на основании L в качестве базовой линии на ФИГ. 1), W рассчитывают как среднее арифметическое (W=(W1 + W2)/2) ширины W1 выступа в точке, соответствующей 10 % длины базовой линии, и ширины W2 выступа в точке, соответствующей 90 % длины базовой линии. При расчете ширины W, W1 и W2 выступа прямая линия для расчета ширины W, W1 и W2 выступа может быть перпендикулярна длине L выступа.

[32] В одном из вариантов осуществления изобретения длина L и ширина W выступа для расчета коэффициента модифицированной формы может представлять собой среднее арифметическое, полученное путем расчета длины и ширины для каждого выступа в модифицированном поперечном сечении мононити и последующего деления на количество выступов.

[33] В одном из вариантов осуществления настоящего изобретения L может быть больше W.

[34] Если жгут, имеющий раскрытое выше модифицированное поперечное сечение, вводят в сигаретный фильтр, можно получить однородные свойства фильтра (например, сопротивление затяжке, длина окружности фильтра и т.д.).

[35] В одном из вариантов осуществления изобретения коэффициент модифицированной формы (Формула 1) лиоцеллового материала с модифицированным поперечным сечением, рассчитанный, как раскрыто выше, может составлять 0,7 и более, 0,8 и более, 0,9 и более, 1,0 и более, 1.1 и более, 1,2 и более, 1,3 и более, 1,4 и более, 1,5 и более, 1,6 и более, 1,7 и более, 1,8 и более, 1,9 и более, 2,0 и более, 2,1 и более, 2,2 и более, 2,3 и более, 2,4 и более, или 2,5 и более. Кроме того, верхний предел коэффициента модифицированной формы может составлять, например, 4,0 и менее, 3,5 и менее, например, 3,0 и менее, 2,9 и менее, 2,8 и менее, 2,7 и менее, 2,6 и менее, 2,5 и менее, 2,4 и менее, 2,3 и менее, 2,2 и менее, 2,1 и менее, 2,0 и менее.

[36] В одном из вариантов осуществления изобретения коэффициент ширины (Формула 2) лиоцеллового материала, рассчитанный согласно раскрытому выше, может составлять 0,6 и более, 0,7 и более, 0,8 и более, 0,9 и более, 1,0 и более, 1,1 и более, 1,2 и более, 1,3 и более, 1,4 и более, 1,5 и более, 1,6 и более, 1,7 и более, или 1,8 и более. Кроме того, верхний предел коэффициента ширины может составлять 1,9 и менее, 1,8 и менее, 1,7 и менее, 1,6 и менее, 1,5 и менее, 1,4 и менее, 1,3 и менее, 1,2 и менее, 1,1 и менее.

[37] Волокна с модифицированным поперечным сечением, соответствующие коэффициенту модифицированной формы и коэффициенту ширины, могут иметь увеличенную площадь поверхности, что позволяет повысить эффективность удаления дыма по сравнению с волокнами с круглым поперечным сечением или волокнами с модифицированным поперечным сечением, не удовлетворяющими коэффициенту модифицированной формы и коэффициенту ширины.

[38] Кроме того, если коэффициент модифицированной формы (Формула 1) и коэффициент ширины (Формула 2) меньше раскрытых выше значений, удельная площадь поверхности может постепенно сводиться к площади круглого поперечного сечения, вследствие чего может оказаться невозможным получение достаточной удельной площади поверхности. Кроме того, если коэффициент модифицированной формы (Формула 1) и коэффициент ширины (Формула 2) превышают раскрытые выше значения, трудно реализовать свойства фильтра (например, сопротивление затяжке), даже если при изготовлении фильтра во время подготовки сигаретного фильтра нити вводят в том же или подобном количестве (например, граммы (г)), поскольку эффект получения большой удельной площади поверхности, которая является свойством модифицированного поперечного сечения, снижается.

[39] Далее будет детально раскрыт способ изготовления лиоцеллового материала согласно одному из вариантов осуществления настоящего изобретения.

[40] Прядение лиоцеллового прядильного раствора

[41] Этот процесс представляет собой процесс прядения лиоцеллового прядильного раствора с использованием прядильного механизма для формирования модифицированного поперечного сечения по меньшей мере с тремя выступами. Прядильный раствор может содержать лиоцелловый прядильный раствор, т.е. целлюлозу (или целлюлозную массу) и N-метилморфолин-N-оксид (NMMO).

[42] В данном случае выбор типа или формы прядильного механизма, способного формировать модифицированное поперечное сечение по меньшей мере с тремя выступами, по существу не ограничен. Например, можно использовать прядильный механизм с формой, соответствующей трем и более выступам. В альтернативном варианте можно использовать прядильное устройство с несколькими отверстиями, в котором по меньшей мере три отверстия сформированы друг рядом с другом таким образом, чтобы образовать три и более выступов.

[43] Доступные на рынке фильтры из ацетата целлюлозы считаются основной причиной образования микропластика. Однако, поскольку растворитель на основе оксида амина, используемый в производстве лиоцелловых волокон, пригоден для переработки и способен к биоразложению даже во время утилизации, лиоцелловые материалы не выделяют никаких загрязняющих веществ в процессе производства. Кроме того, лиоцелловый жгут представляет собой биоразлагаемый материал и может разлагаться в течение относительно короткого периода времени, то есть лиоцелл как материал более экологичен, чем ацетат целлюлозы.

[44] В одном из вариантов осуществления изобретения количество целлюлозы в прядильном растворе может составлять от 5 до 15 масс.%, в расчете на 100 масс.% общей массы прядильного раствора. Если количество целлюлозы недостаточно, трудно получить нужные свойства лиоцеллового волокна, а если количество целлюлозы превышает указанный диапазон, трудно растворить целлюлозу в растворителе. В этом случае количество целлюлозы в прядильном растворе может составлять 6 масс.% и более, 7 масс.% и более, 8 масс.% и более, 9 масс.% и более, или 10 масс.% и более, а верхний предел количества целлюлозы может составлять, например, 14 масс.% и менее, 13 масс.% и менее, 12 масс.% и менее, 11 масс.% и менее, 10 масс.% и менее, или 9 масс.% и менее.

[45] В одном из вариантов осуществления изобретения прядильный раствор может содержать водный раствор NMMO. С учетом степени растворения целлюлозы и температуры процесса водный раствор может содержать, например, от 80 до 95 массовых долей NMMO и от 5 до 20 массовых долей воды.

[46] В одном из вариантов осуществления изобретения целлюлоза или целлюлозная масса может содержать альфа-целлюлозу в количестве от 85 до 97 масс.%, в расчете на 100 масс.% целлюлозы в целом.

[47] Кроме того, в одном из вариантов осуществления настоящего изобретения средневзвешенная степень полимеризации (DPw) целлюлозы может составлять от 600 до 1700.

[48] Температура сопла прядильного механизма, в частности, температура прядения может быть соответствующим образом выбрана специалистом в данной области техники. Учитывая, что вязкость прядильного раствора зависит от температуры прядения и может затруднять выгрузку, температура прядения может составлять, например, от 100 °C до 120 °C или от 100 °C до 110 °C.

[49] В одном из вариантов осуществления изобретения прядение может выполняться при контролируемых условиях прядения для обеспечения тонкости мононити и/или мультифиламента. Например, прядение прядильного раствора может осуществляться в контролируемых условиях, при которых тонкость одного волокна нити может составлять от 1,5 денье до 8,0 денье. Например, одно или несколько условий прядения, а именно количество выгружаемого прядильного раствора и/или скорость прядения прядильного раствора могут быть соответствующим образом отрегулированы так, чтобы тонкость одного волокна нити, образующей лиоцелловый материал, могла составлять от 1,5 денье до 8,0 денье. При этом под тонкостью одного волокна нити понимают тонкость одной мононити, отделенной от мультифиламента. Кроме того, в некоторых случаях общую тонкость можно регулировать в заданном диапазоне путем изменения количества прядей нити.

[50] В частности, тонкость одного волокна может составлять, например, 7,5 денье и менее, 7,0 денье и менее, 6,5 денье и менее, 6,0 денье и менее, 5,5 денье и менее, 5,0 денье и менее, или 4,5 денье и менее. Кроме того, нижний предел тонкости одного волокна может составлять, например, 2,0 денье и более, 2,5 денье и более, 3,0 денье и более, 3,5 денье и более, 4,0 денье и более, 5,0 денье и более, 5,5 денье и более или 6,0 денье и более. Соответствие вышеуказанному диапазону может быть более выгодным для обеспечения стабильного сопротивления затяжке и технологичности сигаретного фильтра.

[51] Прядильный раствор, выгружаемый из прядильного механизма, может подвергаться раскрытой ниже коагуляции.

[52] (b) Коагулирование и получение мультифиламента

[53] В этом процессе лиоцелловый прядильный раствор подвергают коагуляции, в результате чего получают лиоцелловый мультифиламент.

[54] Для коагуляции может быть использован способ, при котором прядильный раствор вступает в контакт с воздухом и/или коагулирующим раствором.

[55] В одном из вариантов осуществления изобретения коагулирование может предусматривать: первичную коагуляцию, предусматривающую подачу холодного воздуха на выпряденный лиоцелловый прядильный раствор; и вторичную коагуляцию, предусматривающую погружение первично коагулированного прядильного раствора в коагулирующий раствор.

[56] В раскрытом выше способе коагуляции лиоцелловый прядильный раствор, выгружаемый из прядильного механизма, сначала коагулируют в пространстве (зоне воздушного зазора) между прядильным механизмом и коагуляционной ванной. Например, в зоне воздушного зазора холодный воздух можно подавать наружу изнутри прядильного механизма, начиная с части воздушного охлаждения, расположенной внутри прядильного механизма. Кроме того, первичная коагуляция может быть осуществлена так называемым способом воздушного охлаждения или другими способами, известными в данной области техники.

[57] В одном из вариантов осуществления изобретения верхний предел температуры холодного воздуха в первичной коагуляции может составлять, например, 15 °C и менее. Точнее говоря, холодный воздух может представлять собой воздух с температурой 14 °C и менее, 13 °C и менее, 12 °C и менее, 11 °C и менее, или 10 °C и менее. Если температура превышает указанную выше температуру, коагуляция прядильного раствора с применением холодного воздуха может оказаться недостаточной, а технологичность прядения - неудовлетворительной.

[58] Нижний предел температуры холодного воздуха может быть определен с учетом технологичности прядения и/или однородности поперечного сечения нити. Например, если температура холодного воздуха ниже 4°C, поверхность прядильного механизма может охлаждаться, поверхность нити может стать неровной, и технологичность прядения также может ухудшиться. В этом случае температура холодного воздуха может составлять 5 °C и более, 6 °C и более, 7 °C и более, 8 °C и более, 9 °C и более.

[59] Степень подачи холодного воздуха можно регулировать с учетом достаточной коагуляции, технологичности прядения и влияния на физические свойства нити. Например, воздух можно подавать в прядильный раствор с расходом воздуха от 70 Нм3/ч до 300 Нм3/ч. Точнее говоря, расход воздуха может составлять 100 Нм3/ч и более или 150 Нм3/ч и более, а верхний предел расхода воздуха может составлять, например, 250 Нм3/ч и менее или 200 Нм3/ч и менее.

[60] После первичной коагуляции, как раскрыто выше, охлажденный прядильный раствор может быть подан в коагуляционный резервуар или ванну, содержащие коагулирующий раствор (вторичная коагуляция). Для надлежащей коагуляции температура коагулирующей жидкости может составлять, например, 30°C и ниже или 25°C и ниже. Кроме того, температура коагулирующего раствора может составлять 10 °C и более, 15 °C и более или 20 °C и более. Поддержание температуры позволяет поддерживать скорость коагуляции на должном уровне.

[61] Выбор коагулирующего раствора для вторичной коагуляции по существу не ограничен. Например, коагулирующий раствор может содержать воду и/или NMMO.

[62] Несмотря на отсутствие ограничений по существу, если коагулирующий раствор содержит воду и NMMO, количество воды в коагулирующем растворе может составлять от 60 до 90 масс.%, а количество NMMO в коагулирующем растворе может составлять от 10 до 40 масс.%. Кроме того, коагулирующий раствор может содержать от 70 до 80 масс.% воды и от 20 до 30 масс.% NMMO. Концентрацию коагулирующего раствора можно контролировать и поддерживать в процессе производства с помощью датчика или аналогичного устройства.

[63] (c) Промывка

[64] При необходимости после вышеупомянутой коагуляции и получения мультифиламента может быть выполнена промывка мультифиламента. Процесс промывки позволяет удалить NMMO и/или другие примеси из нити.

[65] Выбор способов промывки, по существу, не ограничен. Например, промывка может быть выполнена путем введения коагулированного лиоцеллового мультифиламента в промывочную ванну с помощью тянущего валика. В альтернативном варианте промывка может осуществляться путем распыления промывочного раствора на мультифиламент, перемещаемый на следующий этап с помощью тянущего валика.

[66] В данном случае выбор компонентов промывочного раствора, по существу, не ограничен. Например, промывочный раствор может содержать воду, а также известные добавки.

[67] Кроме того, с учетом повторного использования после промывки и т.п., промывочный раствор можно использовать, установив температуру 100 °C и ниже.

[68] (d) Промасливание

[69] Этот процесс предназначен для нанесения масла на поверхность нити, чтобы уменьшить трение, действующее на нить, и облегчить образование раскрытых далее извивов.

[70] Несмотря на отсутствие особых ограничений, промасливание может быть выполнено путем погружения мультифиламента в наполненную маслом ванну таким образом, чтобы мультифиламент был полностью погружен в масло. В альтернативном варианте промасливание может осуществляться путем распыления масляного раствора на мультифиламент, перемещаемый на следующий этап с помощью тянущего валика.

[71] Чтобы обеспечить постоянное количество масла, наносимого на мультифиламент, после раскрытого выше промасливания может быть дополнительно выполнен процесс выдавливания масла на поверхности мультифиламента с применением валика, расположенного до и/или после станции промасливания.

[72] В одном из вариантов осуществления изобретения промасливание может быть выполнено таким образом, чтобы количество масла могло составлять примерно 5 масс.% и менее, в расчете на 100 масс.% промасленного мультифиламента. Точнее говоря, количество масла в промасленном мультифиламенте может составлять 4 масс.% и менее, 3 масс.% и менее или 2 масс.% и менее, и может составлять 0,5 масс.% и более, 1 масс.% и более или 2 масс.% и более.

[73] Выбор масел, которые могут быть использованы в данном процессе, по существу не ограничен, и можно использовать любое масло, известное в данной области техники.

[74] В некоторых случаях после промасливания может быть выполнена сушка масла.

[75] В одном из вариантов осуществления настоящего изобретения, по меньшей мере, один из раскрытых выше процессов может быть выполнен в контролируемых условиях для обеспечения тонкости вышеупомянутой мононити и/или мультифиламента. При этом под тонкостью одного волокна нити понимают тонкость одной мононити, отделенной от мультифиламента.

[76] В частности, тонкость одного волокна может составлять, например, 7,5 денье и менее, 7,0 денье и менее, 6,5 денье и менее, 6,0 денье и менее, 5,5 денье и менее, 5,0 денье и менее, 4,5 денье и менее, 4,0 денье и менее, 3,5 денье и менее, или 3,0 денье и менее. Кроме того, нижний предел тонкости одного волокна может составлять, например, 2,0 денье и более, 2,5 денье и более, 3,0 денье и более, 3,5 денье и более, или 4,0 денье и более. Как подтверждается раскрытыми далее сравнительными примерами, когда тонкость одного волокна нити не соответствует указанным выше диапазонам, сопротивление сигаретного фильтра затяжке может быть существенно снижено.

[77] Несмотря на отсутствие особых ограничений, для обеспечения указанных выше диапазонов тонкости может использоваться прядение. В качестве альтернативы, для обеспечения соответствия указанным выше диапазонам тонкости одного волокна, можно контролировать все процессы прядения, коагуляции, промывки и промасливания.

[78] (e) Формирование извивов

[79] Формирование извивов представляет собой процесс воздействия пара и давления на промасленный лиоцелловый мультифиламент для получения извитого жгута и, таким образом, может называться процессом свивания.

[80] Свивание придает волнистость мультифиламенту, и, соответственно, волокна могут приобретать объемные свойства. Свивание может осуществляться с помощью известных машин для придания извитости, например, содержащих напрессовочную и/или паровую коробку, и выбор машин для придания извитости, которые могут быть использованы согласно настоящему изобретению, по существу не ограничен при условии, что машина способна обеспечить давление пара и давление валика.

[81] В одном из вариантов осуществления изобретения извивы можно формировать путем подачи пара на лиоцелловый мультифиламент для предварительного нагрева и набухания мультифиламента, с последующим воздействием давления на мультифиламент посредством прижимного валика для формирования складок на мультифиламенте. В данном случае для подачи пара можно использовать паровую коробку, которая может быть расположена в передней части машины для придания извитости.

[82] В одном из вариантов осуществления изобретения извивы можно формировать таким образом, чтобы давление на мультифиламент посредством прижимного валика и подача пара осуществлялись одновременно.

[83] В одном из вариантов осуществления изобретения извивы можно формировать путем подачи пара на лиоцелловый мультифиламент для предварительного нагрева и набухания мультифиламента, с последующим воздействием давления на мультифиламент посредством прижимного валика и одновременным воздействием пара.

[84] В одном из вариантов осуществления изобретения извивы можно формировать путем подачи пара под давлением от 0,1 кгс/см2 до 2,0 кгс/см2 на уже заготовленный мультифиламент, перед подачей мультифиламента на машину для придания извитости (в частности, прижимной валик). В одном из вариантов осуществления настоящего изобретения паровая коробка может подавать пар под давлением 0,2 кгс/см2 и более, 0,3 кгс/см2 и более, 0,4 кгс/см2 и более, 0,5 кгс/см2 и более или 0,6 кгс/см2 и более. В альтернативном варианте паровая коробка может подавать пар под давлением 1,5 кгс/см2 и менее, 1,4 кгс/см2 и менее, 1,3 кгс/см2 и менее, 1,2 кгс/см2 и менее, 1,1 кгс/см2 и менее или 1,0 кгс/см2 и менее. Если подача пара или давление пара меньше указанных выше значений, извивы могут быть сформированы неравномерно. Кроме того, если подача или давление пара превышает указанные выше диапазоны, гибкость нити увеличивается, и в машине для придания извитости образуются чрезмерные извивы, что может воспрепятствовать прохождению нити через машину для придания извитости.

[85] В одном из вариантов осуществления изобретения извивы можно формировать при давлении от 1,5 кгс/см2 до 4,0 кгс/см2 на мультифиламент, введенный в машину для придания извитости, с помощью валика. В одном из вариантов осуществления настоящего изобретения прижимной валик позволяет воздействовать на мультифиламент с давлением 1,6 кгс/см2 и более, 1,7 кгс/см2 и более, 1,8 кгс/см2 и более, 1,9 кгс/см2 и более, 2,0 кгс/см2 и более, 2,1 кгс/см2 и более, 2,2 кгс/см2 и более, 2,3 кгс/см2 и более, 2,4 кгс/см2 и более или 2,5 кгс/см2. Кроме того, прилагаемое давление может составлять 3,9 кгс/см2 и менее, 3,8 кгс/см2 и менее, 3,7 кгс/см2 и менее, 3,6 кгс/см2 и менее, 3,5 кгс/см2 и менее, 3,4 кгс/см2 и менее, 3,3 кгс/см2 и менее, 3,2 кгс/см2 и менее, 3,1 кгс/см2 и менее, 3,0 кгс/см2 и менее, 2,9 кгс/см2 и менее, 2,8 кгс/см2 и менее, 2,7 кгс/см2 и менее, 2,6 кгс/см2 и менее или 2,5 кгс/см2 и менее. Если давление на валик меньше указанного выше, формирование нужного количества извивов может оказаться невозможным. Кроме того, если давление валика превышает верхние указанные диапазоны, усилие прижима может оказаться настолько сильным, что нить не может быть плавно введена в машину для придания извитости или не может пройти через напрессовочную коробку. Под действием прижимного валика, обеспечивающего давление, на мультифиламенте могут образовываться складки.

[86] В одном из вариантов осуществления изобретения для формирования извивов можно использовать ножевое устройство, обеспечивающее предварительно заданное давление на мультифиламент. Ножевое устройство контролирует время пребывания нити, поданной в напрессовочную коробку машины для придания извитости, что способствует формированию нужного количества извивов (что влияет на качество и фильтровальную эффективность жгута). Например, такое ножевое устройство может быть расположено на пути движения мультифиламента, который прижимается валиком и затем выводится из точки прижима валика.

[87] В одном из вариантов осуществления настоящего изобретения обеспечение извивов может быть выполнено путем приложения ножевым устройством давления от 0,1 кгс/см2 до 2,0 кгс/см2 к мультифиламенту, прошедшему через валик машины для придания извитости. Такое ножевое устройство может быть расположено на пути движения мультифиламента, который прижимается валиком и затем выводится из точки прижима валика. В одном из вариантов осуществления настоящего изобретения давление, прикладываемое ножевым устройством, может составлять 0,2 кгс/см2 и более, 0,3 кгс/см2 и более, 0,4 кгс/см2 и более или 0,5 кгс/см2 и более. В альтернативном варианте верхний предел давления может составлять, например, 1,5 кгс/см2 и менее, 1,4 кгс/см2 и менее, 1,3 кгс/см2 и менее, 1,2 кгс/см2 и менее, 1,1 кгс/см2 и менее или 1,0 кгс/см2 и менее.

[88] В одном из вариантов осуществления изобретения извивы можно формировать при температуре от 120 °C до 250 °C. При слишком низкой температуре эффект стабилизации формы извива может оказаться не очень хорошим, а при слишком высокой температуре концентрация компонентов масла в напрессовочной коробке может увеличиться, что затруднит формирование извивов. Поэтому, учитывая раскрытое выше давление пара, температуру можно надлежащим образом контролировать на уровне 130 °C и более, 140 °C и более, или 150 °C и более, 200 °C и менее, 180 °C и менее, или 160 °C и менее.

[89] В одном из вариантов осуществления изобретения формирование извивов может выполняться до соответствия коэффициенту извитости, выраженному Формулой 1. При этом давление, оказываемое на нить, введенную в машину для придания извитости, может прикладываться валиком.

[90] <Формула 1>

[91] 1,01 ≤ коэффициент извитости ≤ 1,30

[92] в котором, согласно формуле 1, коэффициент извитости рассчитывают как V1/V0, где V0 - скорость движения нити перед подачей мультифиламента, прошедшего промасливание в машину для придания извитости, и V1 - скорость прохождения нити, захваченной валиком в машине для придания извитости. При этом под скоростью прохождения может пониматься скорость, с которой мультифиламент, поданный во время формирования извивов (или введенный в машину для придания извитости), перемещают между паровым процессом и/или процессом прижимного валика.

[93] Способ, осуществляемый в вышеупомянутых условиях, может обеспечить формирование равномерных извивов на жгуте. Например, что будет подтверждено раскрытыми далее экспериментами, у жгутов, изготовленных в Примере в условиях, соответствующих Формуле 1, верхний и нижний пределы диапазона количества извивов, рассчитанного как среднее арифметическое, более близки, чем в Сравнительном примере (т.е. обеспечивается однородность жгута). Кроме того, извитый шнур, изготовленный и равномерно сформованный при условиях, соответствующих Формуле 1, может обеспечить равномерное расположение волокон или прядей волокон при изготовлении сигаретного фильтра. Соответственно, как будет раскрыто далее, может быть обеспечено высокое сопротивление затяжке.

[94] Кроме того, способ, осуществляемый в условиях, соответствующих Формуле 1, может быть выгоден для получения хорошей формы извивов и хорошего коэффициента модифицированной формы и коэффициента ширины жгута. Извитый жгут, имеющий хорошую форму и соответствующий коэффициенту модифицированной формы и коэффициенту ширины в пределах вышеуказанных диапазонов, может быть выгодным для улучшения сопротивления затяжке.

[95] В альтернативном варианте, в котором диапазоны Формулы 1 не соблюдаются, условия изготовления жгута становятся несоответствующими, и поэтому жгут не может быть изготовлен; или даже если жгут может быть изготовлен, форма полученных извивов получается плохой. Кроме того, из-за неоднородности жгута технологичность изготовления сигаретного фильтра оказывается низкой. В результате получение фильтра с превосходным сопротивлением затяжке затрудняется.

[96] (f) Прочее

[97] После формирования извивов можно выполнить соответствующую последующую обработку.

[98] В одном из вариантов осуществления изобретения дополнительно может быть выполнено (g) вторичное промасливание. Вторичное промасливание может предотвратить возникновение статического заряда в жгуте и обеспечить гибкость жгута. Вторичное промасливание может быть аналогично или подобно раскрытому выше промасливанию (d).

[99] В одном из вариантов осуществления изобретения дополнительно может быть выполнена сушка (h). Сушка может проводиться, например, при температуре от 100 °C до 130 °C. Выбор типа или способа сушки по существу не ограничен, и могут быть использованы известные методики. Например, сушка может осуществляться путем подачи горячего воздуха на жгут, выдержки жгута в помещении с контролируемой температурой в течение определенного периода времени или пропускания жгута через помещение с контролируемой температурой.

[100] Согласно одному из вариантов осуществления настоящего изобретения путем формирования извивов можно получить жгут, содержащий от 20 до 50 извивов на дюйм. Например, количество извивов может составлять 25 шт./дюйм и более, 30 шт./дюйм и более, 35 шт./дюйм и более, 40 шт./дюйм и более или 45 шт./дюйм и более, а верхний предел количества извивов может составлять, например, 45 шт./дюйм и менее, 40 шт./дюйм и менее, 35 шт./дюйм и менее, 30 шт./дюйм и менее, или 25 шт./дюйм и менее. Количество и равномерность извивов можно регулировать посредством свивания, например, посредством коэффициента извитости и т.д. Извитый жгут, изготовленный в соответствии со способом согласно настоящему изобретению, не только содержит указанное выше количество извивов, но также содержит равномерно сформированные извивы, как раскрыто выше, поэтому при изготовлении сигаретного фильтра может быть обеспечен высокий уровень сопротивления затяжке, как раскрыто ниже.

[101] Согласно настоящему изобретению может быть предложен лиоцелловый материал (извитый жгут) с тонкостью, подходящей для изготовления сигаретного фильтра и обеспечения его функциональности. Например, можно получить извитый жгут с общей тонкостью от 15 000 до 45 000 денье. Например, нижний предел общей тонкости может составлять 16 000 и более, 17 000 и более, 18 000 и более, 19 000 и более. или 20 000 и более, а верхний предел общей тонкости может составлять, например, 40 000 и менее, 35 000 и менее, 30 000 и менее, или 25 000 и менее. Если общая тонкость выходит за пределы вышеуказанных диапазонов, наполнение обертки фильтра нитью может оказаться недостаточным и, соответственно, свойства фильтра (например, сопротивление затяжке и т.д.) могут ухудшиться. В альтернативном варианте, если общая тонкость жгута выходит за пределы диапазонов, наполнение обертки фильтра нитью становится чрезмерным, что приводит к возможности разрыва обертки фильтра или затруднения контроля количества вводимого жгута для достижения требуемого для сигаретного фильтра сопротивления затяжке.

[102] В одном из вариантов осуществления настоящего изобретения тонкость лиоцеллового мультифиламента можно регулировать до соответствующего значения в зависимости от длины окружности сигаретного фильтра.

[103] Например, если лиоцелловый материал используют в (ультра)тонком фильтре (например, фильтрующий стержень с длиной окружности 19 мм и более), общая тонкость лиоцеллового мультифиламента может составлять от 15 000 до 25 000 денье. В частности, общая тонкость лиоцеллового мультифиламента, используемого в ультратонком фильтре, может составлять 16 000 денье и более, 17 000 денье и более, 18 000 денье и более, 19 000 денье и более, 20 000 денье и более, 21 000 денье и более, 22 000 денье и более, 23 000 денье и более или 24 000 денье и более, и может составлять 24 000 денье и менее, 23 000 денье и менее, 22 000 денье и менее, 21 000 денье и менее, 20 000 денье и менее, 19 000 денье и менее, 18 000 денье и менее, 17 000 денье и менее, или 16 000 денье и менее. Кроме того, в данном случае тонкость одного волокна лиоцелловой мононити может составлять, например, 4,5 денье и более, 5,0 денье и более, 5,5 денье и более, 6,0 денье и более, 6,5 денье и более, 7,0 денье и более или 7,5 денье и более.

[104] В одном или нескольких вариантах осуществления изобретения, если лиоцелловый материал используют в обычном фильтре (например, фильтрующий стержень с длиной окружности 19 мм и более), общая тонкость лиоцеллового мультифиламента может составлять от 25 000 до 45 000 денье. В частности, общая тонкость лиоцеллового мультифиламента, используемого в обычном фильтре, может составлять 26 000 и более, 27 000 и более, 28 000 и более, 29 000 и более, 30 000 и более, 31 000 и более, 32 000 и более, 33 000 и более, 34 000 и более, 35 000 и более, 36 000 и более, 37 000 и более, 38 000 и более, 39 000 и более, 40 000 и более, 41 000 и более, 42 000 и более, 43 000 и более или 44 000 и более, и может составлять 44 000 и менее, 43 000 и менее, 42 000 и менее, 41 000 и менее, 40 000 и менее, 39 000 и менее, 38 000 и менее, 37 000 и менее, 36 000 и менее, 35 000 и менее, 34 000 и менее, 33 000 и менее, 32 000 и менее, 31 000 и менее, 30 000 и менее, 29 000 и менее, 28 000 и менее, 27 000 и менее или 26 000 и менее. Кроме того, в данном случае тонкость одного волокна лиоцелловой мононити может составлять, например, 5,0 денье и менее, 4,5 денье и менее, 4,5 денье и менее, 4,0 денье и менее, 3,5 денье и менее, 3,0 денье и менее, 2,5 денье и менее, или 2,0 денье и менее.

[105] Таким образом, настоящее изобретение позволяет получить лиоцелловый материал с общей тонкостью в пределах вышеуказанных диапазонов, в частности, с тонкостью, позволяющей обеспечить эффективность фильтрации, подходящую в целом как для обычного, так и для (ультра)тонкого фильтра. Общая тонкость жгута может определяться тонкостью одного волокна нити и количеством извивов. В способе согласно настоящему изобретению тонкость одного волокна и количество извивов можно регулировать раскрытым выше способом, и, соответственно, можно обеспечить вышеупомянутую общую тонкость жгута, пригодного для изготовления сигаретного фильтра, и его функциональность.

[106] В одном или нескольких вариантах осуществления настоящее изобретение относится к лиоцелловому материалу с модифицированным поперечным сечением. Лиоцелловый материал с модифицированным поперечным сечением может быть изготовлен, например, раскрытым выше способом изготовления лиоцеллового материала с модифицированным поперечным сечением. В частности, лиоцелловый материал с модифицированным поперечным сечением может быть изготовлен с применением всех процессов, включая прядение, коагуляцию, промывку, промасливание и формирование извивов.

[107] Точнее, лиоцелловый материал с модифицированным поперечным сечением может представлять собой извитый шнур, изготовленный путем придания извитости лиоцелловому мультифиламенту. В данном случае лиоцелловый мультифиламент может содержать мононить с модифицированным поперечным сечением и иметь общую тонкость от 15 000 денье до 45 000 денье, а мононити, составляющие лиоцелловый мультифиламент, могут иметь тонкость одного волокна от 1,5 денье до 8,0 денье.

[108] Кроме того, модифицированное поперечное сечение мононити может иметь по меньшей мере три выступа, при этом каждый выступ может иметь коэффициент модифицированной формы 0,6 и более и коэффициент ширины от 0,5 до 2,0. Конкретные значения этих коэффициентов аналогичны раскрытым выше. Кроме того, как раскрыто выше, коэффициент модифицированной формы и коэффициент ширины могут быть рассчитаны следующим образом:

[109] <Формула 1>

[110] Коэффициент модифицированной формы = L/W

[111] <Формула 2>

[112] Коэффициент ширины = W1/W2

[113] где в формулах 1 и 2 L выражает длину каждого из трех выступов, причем длину рассчитывают как расстояние от центра прямой линии, соединяющей две точки, где один выступ пересекается с двумя выступами, непосредственно примыкающими к одному выступу, до конечной точки этого одного выступа. Кроме того, W выражает ширину каждого из трех выступов, причем ширину рассчитывают как среднее арифметическое ширины (W1) выступа в точке, соответствующей 10 % длины L, и ширины (W2) выступа в точке, соответствующей 90 % длины L. Подробное описание приводится ниже.

[114] В одном из вариантов осуществления изобретения лиоцелловый материал может быть изготовлен с применением процесса, соответствующего по меньшей мере следующей <Формуле 1>.

[115] В частности, лиоцелловый материал может представлять собой или содержать извитый жгут, изготовленный путем подачи жгута в машину для придания извитости, способную формировать извивы в условиях, соответствующих коэффициенту извитости, выраженному Формулой 1:

[116] <Формула 1>

[117] 1,01 ≤ коэффициент извитости ≤ 1,30

[118] где, согласно формуле 1, коэффициент извитости рассчитывают как V1/V0, где V0 - скорость движения нити перед подачей мультифиламента в машину для придания извитости, и V1 - скорость прохождения нити, захваченной валиком в машине для придания извитости.

[119] В одном из вариантов осуществления изобретения извитый жгут может содержать от 20 до 50 извивов на дюйм. Конкретные значения аналогичны раскрытым выше.

[120] В одном из вариантов осуществления изобретения жгут, т.е. извитый лиоцелловый мультифиламент, может иметь общую тонкость от 15 000 до 45 000 денье. Например, лиоцелловый мультифиламент может иметь общую тонкость от 15 000 до 25 000 денье или от 25 000 до 45 000 денье. Конкретные значения аналогичны раскрытым выше.

[121] В одном из вариантов осуществления изобретения мононити, составляющие лиоцелловый мультифиламент, могут иметь тонкость одного волокна от 1,5 денье до 8,0 денье. Конкретные значения аналогичны раскрытым выше.

[122] Как раскрыто выше, в одном из вариантов осуществления настоящего изобретения тонкость лиоцеллового мультифиламента можно регулировать до соответствующего значения в зависимости от длины окружности сигаретного фильтра.

[123] Например, если лиоцелловый материал используют в (ультра)тонком фильтре (например, фильтрующий стержень с длиной окружности 19 мм и более), общая тонкость лиоцеллового мультифиламента может составлять от 15 000 до 25 000 денье. В частности, общая тонкость лиоцеллового мультифиламента, используемого в ультратонком фильтре, может составлять 16 000 денье и более, 17 000 денье и более, 18 000 денье и более, 19 000 денье и более, 20 000 денье и более, 21 000 денье и более, 22 000 денье и более, 23 000 денье и более или 24 000 денье и более, и может составлять 24 000 денье и менее, 23 000 денье и менее, 22 000 денье и менее, 21 000 денье и менее, 20 000 денье и менее, 19 000 денье и менее, 18 000 денье и менее, 17 000 денье и менее, или 16 000 денье и менее. Кроме того, в данном случае тонкость одного волокна лиоцелловой мононити может составлять, например, 4,5 денье и более, 5,0 денье и более, 5,5 денье и более, 6,0 денье и более, 6,5 денье и более, 7,0 денье и более или 7,5 денье и более.

[124] В одном или нескольких вариантах осуществления изобретения, если лиоцелловый материал используют в обычном фильтре (например, фильтрующий стержень с длиной окружности 19 мм и более), общая тонкость лиоцеллового мультифиламента может составлять от 25 000 до 45 000 денье. В частности, общая тонкость лиоцеллового мультифиламента, используемого в обычном фильтре, может составлять 26 000 и более, 27 000 и более, 28 000 и более, 29 000 и более, 30 000 и более, 31 000 и более, 32 000 и более, 33 000 и более, 34 000 и более, 35 000 и более, 36 000 и более, 37 000 и более, 38 000 и более, 39 000 и более, 40 000 и более, 41 000 и более, 42 000 и более, 43 000 и более или 44 000 и более, и может составлять 44 000 и менее, 43 000 и менее, 42 000 и менее, 41 000 и менее, 40 000 и менее, 39 000 и менее, 38 000 и менее, 37 000 и менее, 36 000 и менее, 35 000 и менее, 34 000 и менее, 33 000 и менее, 32 000 и менее, 31 000 и менее, 30 000 и менее, 29 000 и менее, 28 000 и менее, 27 000 и менее или 26 000 и менее. Кроме того, в данном случае тонкость одного волокна лиоцелловой мононити может составлять, например, 5,0 денье и менее, 4,5 денье и менее, 4,5 денье и менее, 4,0 денье и менее, 3,5 денье и менее, 3,0 денье и менее, 2,5 денье и менее, или 2,0 денье и менее.

[125] Таким образом, согласно настоящему изобретению, можно получить лиоцелловый материал с контролируемой тонкостью, позволяющий в целом обеспечить эффективность фильтрации как для обычного, так и для (ультра)тонкого фильтра.

[126] Прочие раскрытия, касающиеся лиоцеллового материала, аналогичны раскрытиям, приведенным в связи со способом изготовления лиоцеллового материала, и поэтому будут опущены.

[127] В одном или нескольких вариантах осуществления настоящее изобретение относится к способу изготовления сигаретного фильтра. Этот метод может содержать все процессы раскрытого выше способа изготовления лиоцеллового материала с модифицированным поперечным сечением.

[128] Точнее говоря, способ изготовления сигаретного фильтра может содержать: прядение лиоцеллового прядильного раствора с помощью прядильного механизма, способного формировать модифицированное поперечное сечение, имеющее по меньшей мере три выступа; коагулирование выпряденного лиоцеллового прядильного раствора с получением лиоцеллового мультифиламента; промасливание лиоцеллового мультифиламента; формирование извивов путем подачи лиоцеллового мультифиламента, прошедшего промасливание, в машину для придания извитости с подачей пара и давления на лиоцелловый мультифиламент; и изготовление фильтра с использованием полученного жгута с извивами.

[129] Кроме того, что касается способа изготовления сигаретного фильтра (в частности, процесса изготовления лиоцеллового материала), по меньшей мере один из процессов может быть выполнен в контролируемых условиях, так что лиоцелловый мультифиламент будет иметь общую тонкость от 15 000 денье до 45 000 денье, а мононити, составляющие лиоцелловый мультифиламент, будут иметь тонкость одного волокна от 1,5 денье до 8,0 денье.

[130] Среди процессов, относящихся к способу изготовления сигаретного фильтра, процессы, дублирующие раскрытые выше процессы в отношении лиоцеллового материала, будут опущены, поскольку их содержание одинаково.

[131] Что касается способа изготовления сигаретного фильтра, то лиоцелловый материал с модифицированным поперечным сечением, используемый в способе изготовления сигаретного фильтра, может представлять собой извитый жгут, изготовленный путем придания извитости лиоцелловому мультифиламенту. В данном случае лиоцелловый мультифиламент может содержать мононить с модифицированным поперечным сечением и иметь общую тонкость от 15 000 денье до 45 000 денье, а мононити, составляющие лиоцелловый мультифиламент, могут иметь тонкость одного волокна от 1,5 денье до 8,0 денье. Кроме того, модифицированное поперечное сечение мононити может иметь по меньшей мере три выступа, при этом каждый выступ может иметь коэффициент модифицированной формы 0,6 и более и коэффициент ширины от 0,5 до 2,0. Конкретные значения этих коэффициентов аналогичны раскрытым выше. Кроме того, как раскрыто выше, коэффициент модифицированной формы и коэффициент ширины могут быть рассчитаны следующим образом:

[132] <Формула 1>

[133] Коэффициент модифицированной формы = L/W

[134] <Формула 2>

[135] Коэффициент ширины = W1/W2

[136] где в формулах 1 и 2 L выражает длину каждого из трех выступов, причем длину рассчитывают как расстояние от центра прямой линии, соединяющей две точки, где один выступ пересекается с двумя выступами, непосредственно примыкающими к одному выступу, до конечной точки одного выступа. Кроме того, W выражает ширину каждого из трех выступов, причем ширину рассчитывают как среднее арифметическое ширины (W1) выступа в точке, соответствующей 10 % длины L, и ширины (W2) выступа в точке, соответствующей 90 % длины L. Подробное описание приводится ниже.

[137] В одном из вариантов осуществления изобретения формирование извивов может выполняться до соответствия коэффициенту извитости, выраженному <Формулой 1>:

[138] <Формула 1>

[139] 1,01 ≤ коэффициент извитости ≤ 1,30

[140] в котором, согласно формуле 1, коэффициент извитости рассчитывают как V1/V0, где V0 - скорость движения нити перед подачей мультифиламента, прошедшего промасливание, в машину для придания извитости, и V1 - скорость прохождения нити, захваченной валиком в машине для придания извитости.

[141] В одном из вариантов осуществления изобретения извитый жгут может содержать от 20 до 50 извивов на дюйм. Подробное описание аналогично раскрытому выше и поэтому будет опущено.

[142] Последующая обработка, выполняемая после формирования извивов в способе изготовления сигаретного фильтра, может быть надлежащим образом выполнена специалистами в данной области техники с применением известных способов. Например, сигаретный фильтр может быть изготовлен путем формирования стержня с заполненной жгутом оберткой (может называться оберточной бумагой, фильтровальной бумагой или оберткой для фильтра). В альтернативном варианте сигаретный фильтр может быть изготовлен путем обрезания фильтровальной бумаги в форме стержня, заполненной жгутом, на соответствующую длину.

[143] Обертка может представлять собой пористую или непористую бумагу, обертывающую вышеупомянутый лиоцелловый жгут (т.е. по меньшей мере промасленный и извитый жгут), и может поддерживать форму фильтра (например, столбик или цилиндр).

[144] В одном из вариантов осуществления изобретения, в котором используют пористую обертку, обертка может иметь пористость от 10 единиц Кореста (CU) до 50 000 CU. В частности, нижний предел пористости обертки может составлять, например, 1000 CU и более, 5000 CU и более, 10000 CU и более, 15000 CU и более, 20000 CU и более, 25000 CU и более, 30000 CU и более, 35000 CU и более, 40000 CU и более или 45000 CU и более, а верхний предел пористости обертки может составлять, например, 45000 CU и менее, 40000 CU и менее, 35000 CU и менее, 30000 CU и менее, 25000 CU и менее, 20000 CU и менее, 15000 CU и менее, 10000 CU и менее, или 5000 CU и менее.

[145] В одном из вариантов осуществления настоящего изобретения сигаретный фильтр может иметь предварительно заданную форму и размер.

[146] Например, сигаретный фильтр может иметь форму стержня. Точнее, сигаретный фильтр может иметь цилиндрическую форму.

[147] Кроме того, сигаретный фильтр может иметь длину, например, от 10 до 150 мм. Точнее, нижний предел длины сигаретного фильтра может составлять 20 мм и более, 30 мм и более, 40 мм и более, 50 мм и более, 60 мм и более, 70 мм и более, 80 мм и более, 90 мм и более, 100 мм и более, 110 мм и более, 120 мм и более, 130 мм и более, 140 мм и более, или 150 мм и более. Кроме того, верхний предел длины сигаретного фильтра может составлять 150 мм и менее, 140 мм и менее, 130 мм и менее, 120 мм и менее, 110 мм и менее, 100 мм и менее, 90 мм и менее, 80 мм и менее, 70 мм и менее, 60 мм и менее, 70 мм и менее, 60 мм и менее, 50 мм и менее, 40 мм и менее, 30 мм и менее, или 20 мм и менее.

[148] В одном из вариантов осуществления настоящего изобретения сигаретный фильтр с длиной, соответствующей указанным диапазонам, может иметь круглое поперечное сечение, и длина окружности круглого поперечного сечения может составлять от 10 до 30 мм. Например, нижний предел длины окружности сигаретного фильтра может составлять 15 мм и более, 20 мм и более или 25 мм и более, а верхний предел длины окружности сигаретного фильтра может составлять 25 мм и менее, 20 мм и менее, или 15 мм и менее.

[149] Несмотря на отсутствие особых ограничений, перед заполнением фильтровальной бумаги жгутом его можно распустить или обработать пластификатором.

[150] В одном из вариантов осуществления изобретения сигаретный фильтр, изготовленный в соответствии со способом, может иметь сопротивление затяжке 185 мм H2O и более, измеряемое в соответствии с KS H ISO 6565. Точнее, сопротивление затяжке сигаретного фильтра может составлять 190 мм H2O и более, 200 мм H2O и более, 210 мм H2O и более, 220 мм H2O и более, 230 мм H2O и более, 240 мм H2O и более, 250 мм H2O и более, 260 мм H2O и более, 270 мм H2O и более, 280 мм H2O и более, 290 мм H2O и более, 300 мм H2O и более, 310 мм H2O и более, 320 мм H2O и более, 330 мм H2O и более, 340 мм H2O и более, 350 мм H2O и более, 360 мм H2O и более, 370 мм H2O и более, 380 мм H2O и более, 390 мм H2O и более, 400 мм H2O и более, 410 мм H2O и более, 420 мм H2O и более, 430 мм H2O и более, 440 мм H2O и более или 450 мм H2O и более. Кроме того, верхний предел сопротивления затяжке может составлять, например, 920 мм H2O и менее. В частности, верхний предел сопротивления затяжке может составлять, например, 910 мм H2O и менее, 900 мм H2O и менее, 890 мм H2O и менее, 880 мм H2O и менее, 870 мм H2O и менее, 860 мм H2O и менее, 850 мм H2O и менее, 840 мм H2O и менее, 830 мм H2O и менее, 820 мм H2O и менее, 810 мм H2O и менее, 800 мм H2O и менее, 750 мм H2O и менее, 650 мм H2O и менее, 600 мм H2O и менее, 550 мм H2O и менее, 500 мм H2O и менее, 450 мм H2O и менее, 400 мм H2O и менее, 390 мм H2O и менее, 380 мм H2O и менее, 370 мм H2O и менее, 360 мм H2O и менее, 350 мм H2O и менее, 340 мм H2O и менее, 330 мм H2O и менее, 320 мм H2O и менее, 310 мм H2O и менее, 300 мм H2O и менее, 290 мм H2O и менее, 280 мм H2O и менее, 270 мм H2O и менее, 260 мм H2O и менее, 250 мм H2O и менее, 240 мм H2O и менее, 230 мм H2O и менее, 220 мм H2O и менее, 210 мм H2O и менее или 200 мм H2O и менее.

[151] Несмотря на отсутствие особых ограничений, сопротивление затяжке может быть измерено для фильтрующего стержня с длиной окружности от 10 до 30 мм или от 15 до 27 мм. Длина окружности сигаретного фильтра может быть определена по количеству извивов жгута, качеству жгута (например, однородности формы извива) и т.д., а сопротивление затяжке сигаретного фильтра может быть определено по тонкости и поперечному сечению.

[152] Несмотря на отсутствие особых ограничений, сопротивление затяжке может быть измерено для фильтрующего стержня, содержащего обертку с пористостью от 5000 до 15000 CU и имеющего длину от 60 до 150 мм.

[153] Несмотря на отсутствие особых ограничений, сопротивление затяжке можно измерить для сигаретного фильтра в форме стержня массой от 300 до 1000 мг, от 400 до 900 мг, от 500 до 800 мг или от 600 до 700 мг.

[154] При этом, как раскрыто выше, настоящее изобретение позволяет получить лиоцелловый материал с тонкостью в пределах вышеуказанных диапазонов, в частности, с тонкостью, позволяющей обеспечить эффективность фильтрации, подходящую в целом как для обычного, так и для (ультра)тонкого фильтра. Кроме того, сигаретный фильтр, содержащий такой лиоцелловый материал, может характеризоваться предварительно заданным сопротивлением затяжке.

[155] Например, если лиоцелловый материал используют в (ультра)тонком фильтре (напр, фильтрующий стержень с длиной окружности 19 мм и менее, в частности, верхний предел длины окружности может составлять, например, 18,5 мм и менее, 18 мм и менее, 17,5 мм и менее, 17 мм и менее, или 16,5 мм и менее, а нижний предел длины окружности может составлять, например, 15,0 мм и более, 15,5 мм и более, 16,5 мм и более, 17,0 мм и более, 17,5 мм и более, 18,0 мм и более или 18,5 мм и более), общая тонкость лиоцеллового мультифиламента может составлять от 15 000 до 25 000 денье. В частности, общая тонкость лиоцеллового мультифиламента, используемого в ультратонком фильтре, может составлять 16 000 денье и более, 17 000 денье и более, 18 000 денье и более, 19 000 денье и более, 20 000 денье и более, 21 000 денье и более, 22 000 денье и более, 23 000 денье и более или 24 000 денье и более, и может составлять 24 000 денье и менее, 23 000 денье и менее, 22 000 денье и менее, 21 000 денье и менее, 20 000 денье и менее, 19 000 денье и менее, 18 000 денье и менее, 17 000 денье и менее, или 16 000 денье и менее. В данном случае тонкость одного волокна лиоцелловой мононити может составлять, например, 4,5 денье и более, 5,0 денье и более, 5,5 денье и более, 6,0 денье и более, 6,5 денье и более, 7,0 денье и более или 7,5 денье и более. Сигаретный фильтр, содержащий лиоцелловый материал такой тонкости, может иметь сопротивление затяжке 370 мм H2O и более, измеренное в соответствии с KS H ISO 6565. Точнее, сигаретный фильтр может иметь сопротивление затяжке 380 мм H2O и более, 390 мм H2O и более, 400 мм H2O и более, 410 мм H2O и более, 420 мм H2O и более, 430 мм H2O и более, 440 мм H2O и более, 450 мм H2O и более, 460 мм H2O и более, 470 мм H2O и более, 480 мм H2O и более, 490 мм H2O и более, 500 мм H2O и более, 510 мм H2O и более, 520 мм H2O и более, 530 мм H2O и более, 540 мм H2O и более, 550 мм H2O и более, 560 мм H2O и более, 570 мм H2O и более, 580 мм H2O и более, 590 мм H2O и более или 600 мм H2O и более. При этом верхний предел сопротивления затяжке может составлять, например, 920 мм H2O и менее, в частности, 900 мм H2O и менее, 850 мм H2O и менее, 800 мм H2O и менее, 750 мм H2O и менее, 700 мм H2O и менее или 650 мм H2O и менее.

[156] В одном или нескольких вариантах осуществления изобретения, если лиоцелловый материал используют в обычном фильтре (например, фильтрующий стержень с длиной окружности 19 мм и более, причем нижний предел длины окружности может составлять, например, 19,5 мм и более, 20,0 мм и более, 20,5 мм и более, 21,0 мм и более, 21,5 мм и более, 22,0 мм и более, 22,5 мм и более, 23,0 мм и более, 23,5 мм и более, 24,0 мм и более, 24,5 мм и более, 25 мм и более, 25,5 мм и более, 26,0 мм и более, или 26,5 мм и более, и верхний предел длины окружности может составлять, например, 27,0 мм и менее, 26.5 мм и менее, 26,0 мм и менее, 25,5 мм и менее, 25,0 мм и менее, 24,5 мм и менее, 24,0 мм и менее, 23,5 мм и менее, 23,0 мм и менее, 22,5 мм и менее, 22,0 мм и менее, 21.5 мм и менее, 21,0 мм и менее, 20,5 мм и менее, 20,0 мм и менее или 19,5 мм и менее), лиоцелловый мультифиламент может иметь общую тонкость от 25 000 до 45 000 денье. В частности, общая тонкость лиоцеллового мультифиламента, используемого в обычном фильтре, может составлять 26 000 и более, 27 000 и более, 28 000 и более, 29 000 и более, 30 000 и более, 31 000 и более, 32 000 и более, 33 000 и более, 34 000 и более, 35 000 и более, 36 000 и более, 37 000 и более, 38 000 и более, 39 000 и более, 40 000 и более, 41 000 и более, 42 000 и более, 43 000 и более или 44 000 и более, и может составлять 44 000 и менее, 43 000 и менее, 42 000 и менее, 41 000 и менее, 40 000 и менее, 39 000 и менее, 38 000 и менее, 37 000 и менее, 36 000 и менее, 35 000 и менее, 34 000 и менее, 33 000 и менее, 32 000 и менее, 31 000 и менее, 30 000 и менее, 29 000 и менее, 28 000 и менее, 27 000 и менее или 26 000 и менее. В данном случае тонкость одного волокна лиоцелловой мононити может составлять, например, 5,0 денье и менее, 4,5 денье и менее, 4,5 денье и менее, 4,0 денье и менее, 3,5 денье и менее, 3,0 денье и менее, 2,5 денье и менее, или 2,0 денье и менее. Сигаретный фильтр, содержащий лиоцелловый материал такой тонкости, может иметь сопротивление затяжке 185 мм H2O и более, измеренное в соответствии с KS H ISO 6565. Точнее, сигаретный фильтр может иметь сопротивление затяжке 190 мм H2O и более, 200 мм H2O и более, 210 мм H2O и более, 220 мм H2O и более, 230 мм H2O и более, 240 мм H2O и более, 250 мм H2O и более, 260 мм H2O и более, 270 мм H2O и более, 280 мм H2O и более, 290 мм H2O и более, 300 мм H2O и более, 310 мм H2O и более, 320 мм H2O и более, 330 мм H2O и более, 340 мм H2O и более, 350 мм H2O и более, 360 мм H2O и более или 370 мм H2O и более. При этом верхний предел сопротивления затяжке может составлять, например, 500 мм H2O и менее, 450 мм H2O и менее или 400 мм H2O и менее.

[157] Сигаретный фильтр с таким значением сопротивления затяжке способен обеспечить равномерность концентрации и высокую эффективность фильтрации дыма, когда пользователь курит сигарету.

[158] В одном или нескольких вариантах осуществления настоящее изобретение относится к сигаретному фильтру. Сигаретный фильтр может содержать лиоцелловый материал с модифицированным поперечным сечением, причем лиоцелловый материал может быть таким же, как раскрытый выше.

[159] Точнее, лиоцелловый материал с модифицированным поперечным сечением, входящий в состав сигаретного фильтра, может представлять собой извитый шнур, изготовленный путем придания извитости лиоцелловому мультифиламенту. Кроме того, лиоцелловый мультифиламент может содержать мононить с модифицированным поперечным сечением и иметь общую тонкость от 15 000 денье до 45 000 денье, а мононити, составляющие лиоцелловый мультифиламент, могут иметь тонкость одного волокна от 1,5 денье до 8,0 денье. Кроме того, модифицированное поперечное сечение мононити может иметь по меньшей мере три выступа, при этом каждый выступ может иметь коэффициент модифицированной формы 0,6 и более и коэффициент ширины от 0,5 до 2,0. Конкретные значения этих коэффициентов аналогичны раскрытым выше. Кроме того, как раскрыто выше, коэффициент модифицированной формы и коэффициент ширины могут быть рассчитаны следующим образом:

[160] <Формула 1>

[161] Коэффициент модифицированной формы = L/W

[162] <Формула 2>

[163] Коэффициент ширины = W1/W2

[164] где в формулах 1 и 2 L выражает длину каждого из трех выступов, причем длину рассчитывают как расстояние от центра прямой линии, соединяющей две точки, где один выступ пересекается с двумя выступами, непосредственно примыкающими к одному выступу, до конечной точки одного выступа. Кроме того, W выражает ширину каждого из трех выступов, причем ширину рассчитывают как среднее арифметическое ширины (W1) выступа в точке, соответствующей 10 % длины L, и ширины (W2) выступа в точке, соответствующей 90 % длины L. Подробное описание приводится ниже.

[165] В одном из вариантов осуществления изобретения лиоцелловый материал может представлять собой извитый жгут, изготовленный путем подачи жгута в машину для придания извитости, способную формировать извивы в условиях, соответствующих коэффициенту извитости, выраженному <Формулой 1>:

[166] <Формула 1>

[167] 1,01 ≤ коэффициент извитости ≤ 1,30

[168] в котором, согласно формуле 1, коэффициент извитости рассчитывают как V1/V0, где V0 - скорость движения нити перед подачей мультифиламента в машину для придания извитости, и V1 - скорость прохождения нити, захваченной валиком в машине для придания извитости.

[169] В одном из вариантов осуществления изобретения извитый жгут может содержать от 20 до 50 извивов на дюйм. Ниже приводится его детальное описание.

[170] В одном из вариантов осуществления изобретения лиоцелловый материал, входящий в состав сигаретного фильтра, может быть изготовлен с применением раскрытого выше способа изготовления лиоцеллового материала. В частности, лиоцелловый материал может быть изготовлен с применением всех процессов, включая прядение, коагуляцию, промывку, промасливание и формирование извивов.

[171] В одном из вариантов осуществления сигаретный фильтр может дополнительно содержать обертку. То есть сигаретный фильтр может содержать лиоцелловый материал; и обертку, окружающую лиоцелловый материал. Подробное описание обертки аналогично раскрытому выше и поэтому будет опущено.

[172] В одном из вариантов осуществления изобретения сигаретный фильтр может иметь сопротивление затяжке 185 мм H2O и более, измеряемое в соответствии с KS H ISO 6565. Точнее, сопротивление затяжке сигаретного фильтра может составлять 190 мм H2O и более, 200 мм H2O и более, 210 мм H2O и более, 220 мм H2O и более, 230 мм H2O и более, 240 мм H2O и более, 250 мм H2O и более, 260 мм H2O и более, 270 мм H2O и более, 280 мм H2O и более, 290 мм H2O и более, 300 мм H2O и более, 310 мм H2O и более, 320 мм H2O и более, 330 мм H2O и более, 340 мм H2O и более, 350 мм H2O и более, 360 мм H2O и более, 370 мм H2O и более, 380 мм H2O и более, 390 мм H2O и более, 400 мм H2O и более, 410 мм H2O и более, 420 мм H2O и более, 430 мм H2O и более, 440 мм H2O и более или 450 мм H2O и более. Кроме того, верхний предел сопротивления затяжке может составлять, например, 920 мм H2O и менее. В частности, верхний предел сопротивления затяжке может составлять, например, 910 мм H2O и менее, 900 мм H2O и менее, 890 мм H2O и менее, 880 мм H2O и менее, 870 мм H2O и менее, 860 мм H2O и менее, 850 мм H2O и менее, 840 мм H2O и менее, 830 мм H2O и менее, 820 мм H2O и менее, 810 мм H2O и менее, 800 мм H2O и менее, 750 мм H2O и менее, 650 мм H2O и менее, 600 мм H2O и менее, 550 мм H2O и менее, 500 мм H2O и менее, 450 мм H2O и менее, 400 мм H2O и менее, и например, 390 мм H2O и менее, 380 мм H2O и менее, 370 мм H2O и менее, 360 мм H2O и менее, 350 мм H2O и менее, 340 мм H2O и менее, 330 мм H2O и менее, 320 мм H2O и менее, 310 мм H2O и менее, 300 мм H2O и менее, 290 мм H2O и менее, 280 мм H2O и менее, 270 мм H2O и менее, 260 мм H2O и менее, 250 мм H2O и менее, 240 мм H2O и менее, 230 мм H2O и менее, 220 мм H2O и менее, 210 мм H2O и менее или 200 мм H2O и менее.

[173] Несмотря на отсутствие особых ограничений, сопротивление затяжке может быть измерено для фильтрующего стержня с длиной окружности от 10 до 30 мм или от 15 до 27 мм. Длина окружности сигаретного фильтра может быть определена по количеству извивов жгута, качеству жгута (например, однородности формы извива) и т.д., а сопротивление затяжке сигаретного фильтра может быть определено по тонкости и поперечному сечению.

[174] Несмотря на отсутствие особых ограничений, сопротивление затяжке может быть измерено для фильтрующего стержня, содержащего обертку с пористостью от 5000 до 15000 CU и имеющего длину от 60 до 150 мм.

[175] Несмотря на отсутствие особых ограничений, сопротивление затяжке можно измерить для сигаретного фильтра в форме стержня массой от 300 до 1000 мг, от 400 до 900 мг, от 500 до 800 мг или от 600 до 700 мг.

[176] При этом, как раскрыто выше, настоящее изобретение позволяет получить лиоцелловый материал с тонкостью в пределах вышеуказанных диапазонов, в частности, с тонкостью, позволяющей обеспечить эффективность фильтрации, подходящую в целом как для обычного, так и для (ультра)тонкого фильтра. Кроме того, сигаретный фильтр, содержащий такой лиоцелловый материал, может характеризоваться предварительно заданным сопротивлением затяжке.

[177] Например, если лиоцелловый материал используют в (ультра)тонком фильтре (напр, фильтрующий стержень с длиной окружности 19 мм и менее, в частности, верхний предел длины окружности может составлять, например, 18,5 мм и менее, 18 мм и менее, 17,5 мм и менее, 17 мм и менее, или 16,5 мм и менее, а нижний предел длины окружности может составлять, например, 15,0 мм и более, 15,5 мм и более, 16,5 мм и более, 17,0 мм и более, 17,5 мм и более, 18,0 мм и более или 18,5 мм и более), общая тонкость лиоцеллового мультифиламента может составлять от 15 000 до 25 000 денье. В частности, общая тонкость лиоцеллового мультифиламента, используемого в ультратонком фильтре, может составлять 16 000 денье и более, 17 000 денье и более, 18 000 денье и более, 19 000 денье и более, 20 000 денье и более, 21 000 денье и более, 22 000 денье и более, 23 000 денье и более или 24 000 денье и более, и может составлять 24 000 денье и менее, 23 000 денье и менее, 22 000 денье и менее, 21 000 денье и менее, 20 000 денье и менее, 19 000 денье и менее, 18 000 денье и менее, 17 000 денье и менее, или 16 000 денье и менее. В данном случае тонкость одного волокна лиоцелловой мононити может составлять, например, 4,5 денье и более, 5,0 денье и более, 5,5 денье и более, 6,0 денье и более, 6,5 денье и более, 7,0 денье и более или 7,5 денье и более. Сигаретный фильтр, содержащий лиоцелловый материал такой тонкости, может иметь сопротивление затяжке 370 мм H2O и более, измеренное в соответствии с KS H ISO 6565. Точнее, сигаретный фильтр может иметь сопротивление затяжке 380 мм H2O и более, 390 мм H2O и более, 400 мм H2O и более, 410 мм H2O и более, 420 мм H2O и более, 430 мм H2O и более, 440 мм H2O и более, 450 мм H2O и более, 460 мм H2O и более, 470 мм H2O и более, 480 мм H2O и более, 490 мм H2O и более, 500 мм H2O и более, 510 мм H2O и более, 520 мм H2O и более, 530 мм H2O и более, 540 мм H2O и более, 550 мм H2O и более, 560 мм H2O и более, 570 мм H2O и более, 580 мм H2O и более, 590 мм H2O и более или 600 мм H2O и более. При этом верхний предел сопротивления затяжке может составлять, например, 920 мм H2O и менее, в частности, 900 мм H2O и менее, 850 мм H2O и менее, 800 мм H2O и менее, 750 мм H2O и менее, 700 мм H2O и менее или 650 мм H2O и менее.

[178] В одном или нескольких вариантах осуществления изобретения, если лиоцелловый материал используют в обычном фильтре (например, фильтрующий стержень с длиной окружности 19 мм и более, нижний предел длины окружности может составлять, например, 19,5 мм и более, 20,0 мм и более, 20,5 мм и более, 21,0 мм и более, 21,5 мм и более, 22,0 мм и более, 22,5 мм и более, 23,0 мм и более, 23,5 мм и более, 24,0 мм и более, 24,5 мм и более, 25 мм и более, 25,5 мм и более, 26,0 мм и более, или 26,5 мм и более, а верхний предел длины окружности может составлять, например, 27,0 мм и менее, 26.5 мм и менее, 26,0 мм и менее, 25,5 мм и менее, 25,0 мм и менее, 24,5 мм и менее, 24,0 мм и менее, 23,5 мм и менее, 23,0 мм и менее, 22,5 мм и менее, 22,0 мм и менее, 21.5 мм и менее, 21,0 мм и менее, 20,5 мм и менее, 20,0 мм и менее или 19,5 мм и менее), лиоцелловый мультифиламент может иметь общую тонкость от 25 000 до 45 000 денье. В частности, общая тонкость лиоцеллового мультифиламента, используемого в обычном фильтре, может составлять 26 000 и более, 27 000 и более, 28 000 и более, 29 000 и более, 30 000 и более, 31 000 и более, 32 000 и более, 33 000 и более, 34 000 и более, 35 000 и более, 36 000 и более, 37 000 и более, 38 000 и более, 39 000 и более, 40 000 и более, 41 000 и более, 42 000 и более, 43 000 и более или 44 000 и более, и может составлять 44 000 и менее, 43 000 и менее, 42 000 и менее, 41 000 и менее, 40 000 и менее, 39 000 и менее, 38 000 и менее, 37 000 и менее, 36 000 и менее, 35 000 и менее, 34 000 и менее, 33 000 и менее, 32 000 и менее, 31 000 и менее, 30 000 и менее, 29 000 и менее, 28 000 и менее, 27 000 и менее или 26 000 и менее. В данном случае тонкость одного волокна лиоцелловой мононити может составлять, например, 5,0 денье и менее, 4,5 денье и менее, 4,5 денье и менее, 4,0 денье и менее, 3,5 денье и менее, 3,0 денье и менее, 2,5 денье и менее, или 2,0 денье и менее. Сигаретный фильтр, содержащий лиоцелловый материал такой тонкости, может иметь сопротивление затяжке 185 мм H2O и более, измеренное в соответствии с KS H ISO 6565. Точнее, сигаретный фильтр может иметь сопротивление затяжке 190 мм H2O и более, 200 мм H2O и более, 210 мм H2O и более, 220 мм H2O и более, 230 мм H2O и более, 240 мм H2O и более, 250 мм H2O и более, 260 мм H2O и более, 270 мм H2O и более, 280 мм H2O и более, 290 мм H2O и более, 300 мм H2O и более, 310 мм H2O и более, 320 мм H2O и более, 330 мм H2O и более, 340 мм H2O и более, 350 мм H2O и более, 360 мм H2O и более или 370 мм H2O и более. В данном случае верхний предел сопротивления затяжке может составлять, например, 500 мм H2O и менее, 450 мм H2O и менее или 400 мм H2O и менее.

[179] Сигаретный фильтр с таким значением сопротивления затяжке способен обеспечить равномерность концентрации и высокую эффективность фильтрации дыма, когда пользователь курит сигарету.

[180] Полезные эффекты изобретения

[181] Согласно настоящему изобретению предложен лиоцелловый материал для сигаретного фильтра, способный заменить широко распространенный на рынке ацетат целлюлозы, и сигаретный фильтр, содержащий лиоцелловый материал. В частности, настоящее изобретение выгодным образом обеспечивает не только превосходную биоразлагаемость, но и превосходную технологичность изготовления фильтра и превосходные свойства сигареты (например, сопротивление затяжке).

[182] Описание чертежей

[183] На ФИГ. 1 изображена схема, иллюстрирующая форму поперечного сечения, а также коэффициент модифицированной формы и коэффициент ширины в предварительно заданных диапазонах для лиоцеллового волокна с модифицированным поперечным сечением согласно одному из вариантов осуществления настоящего изобретения.

[184] На ФИГ. 2 приведено оптическое изображение поперечного сечения лиоцеллового материала, изготовленного в соответствии с примером 1.

Лучший вариант

[185] Принцип изобретения

[186] Данное изобретение будет детально раскрыто далее со ссылкой на приведенные ниже примеры. При этом приведенные ниже примеры носят скорее иллюстративный характер и не ограничивают защищаемый объем настоящего изобретения.

[187] Примеры и сравнительные примеры

[188] Лиоцелловые материалы изготовлены по технологии, раскрытой в приведенных ниже примерах и сравнительных примерах. Условия, явно не упомянутые в тексте, входят в объем правовой охраны вышеприведенного раскрытия.

[189] Пример 1

[190] Целлюлозную массу со средневзвешенной степенью полимеризации (DPw) 820, содержащую 93,9% альфа-целлюлозы, смешали с растворителем NMMO/H2O, содержащим 0,01 масс.% пропилгаллата, для получения прядильного раствора для изготовления жгута для сигаретного фильтра с концентрацией 11 масс.%. Затем прядильный материал выдерживали при температуре 110 °C в прядильном сопле для получения Y-образного поперечного сечения и пряли путем регулировки количества выгрузки и скорости прядения таким образом, чтобы тонкость одного волокна нитей была доведена до 3,45 денье.

[191] Прядильный раствор в виде нитей, выходящих из прядильного сопла, подавали в коагулирующий раствор (коагулирующий раствор, содержащий 75 масс.% воды и 25 масс.% NMMO и используемый при температуре около 25 °C), содержащийся в коагуляционной ванне, через зону воздушного зазора. В данном случае прядильный раствор коагулировали преимущественно в зоне воздушного зазора с помощью охлаждающего воздуха при температуре 8 °C и расходе воздуха 200 Нм3/ч. Кроме того, концентрацию коагулирующего раствора постоянно контролировали с помощью датчика и рефрактометра.

[192] Затем предварительно коагулированные лиоцелловые нити промывали водой. В частности, нити подавали на тянущий валик для удаления NMMO, оставшегося в нитях, с помощью промывочного раствора, распыляемого промывочным устройством. Затем промытые нити погрузили в ванну с концентрацией масла 2 масс.%.

[193] Затем нити обработали давлением примерно 2 кгс/см2 с помощью валика, установленного в секции выгрузки ванны, и подавали в машину для придания извитости для формирования извивов. В частности, коэффициент формирования извивов (коэффициент извитости) установлен равным 1,1, и жгут изготовили путем подачи пара в паровую коробку под давлением 0,5 кгс/см2, установки давления валика машины для придания извитости на уровне 2,5 кгс/см2, и установки давления ножевого устройства на уровне 0,5 кгс/см2. В данном случае коэффициент извитости рассчитывают согласно раскрытому выше.

[194] Изготовленный жгут подвергли вторичному промасливанию для предотвращения образования статического заряда и обеспечения гибкости, и сразу после вторичного промасливания полученный жгут пропустили через сушилку непрерывного действия, настроенную на температуру 120°C, для получения сухого готового жгута. При этом общая тонкость жгута соответствует указанной в таблице 1.

[195] Пример 2

[196] Лиоцелловый жгут для фильтра для сигареты изготовили аналогично примеру 1 за исключением того, что тонкость одного волокна нитей была доведена до 4,6 денье. Общая тонкость жгута соответствует указанной в таблице 1.

[197] Пример 3

[198] Лиоцелловый жгут для фильтра для сигареты изготовили аналогично примеру 1 за исключением того, что тонкость одного волокна нитей была доведена до 5,55 денье. Общая тонкость жгута соответствует указанной в таблице 1.

[199] Пример 4

[200] Лиоцелловый жгут для фильтра для сигареты изготовили аналогично примеру 1 за исключением того, что тонкость одного волокна нитей была доведена до 6,98 денье. Общая тонкость жгута соответствует указанной в таблице 1.

[201] Сравнительный пример 1

[202] Лиоцелловый жгут для фильтра для сигареты изготовили аналогично примеру 1 за исключением того, что тонкость одного волокна нитей была доведена до 0,55 денье. Общая тонкость жгута соответствует указанной в таблице 1.

[203] Сравнительный пример 2

[204] Лиоцелловый жгут для фильтра для сигареты изготовили аналогично примеру 1 за исключением того, что тонкость одного волокна нитей была доведена до 1,12 денье. Общая тонкость жгута соответствует указанной в таблице 1.

[205] Сравнительный пример 3

[206] Лиоцелловый жгут для фильтра для сигареты изготовили аналогично примеру 1 за исключением того, что тонкость одного волокна нитей была доведена до 1,43 денье. Общая тонкость жгута соответствует указанной в таблице 1.

[207] Сравнительный пример 4

[208] Лиоцелловый жгут для фильтра для сигареты изготовили аналогично примеру 1 за исключением того, что тонкость одного волокна нитей была доведена до 8,85 денье. Общая тонкость жгута соответствует указанной в таблице 1.

[209] Сравнительный пример 5

[210] Лиоцелловый жгут для фильтра для сигареты изготовили аналогично примеру 1 за исключением того, что тонкость одного волокна нитей была доведена до 9,94 денье. Общая тонкость жгута соответствует указанной в таблице 1.

[211] Оценка или измерение жгутов согласно Примерам и Сравнительным примерам

[212] Следующие параметры были измерены или оценены для каждого из Примеров и Сравнительных примеров, и результаты были сведены в Таблицу 1.

[213] Тонкость жгута (денье)

[214] Для измерения отобрали образец жгута размером 2 м и выдержали в помещении с постоянной температурой 20 °C и влажностью 65 %. После закрепления одного конца стабилизированного жгута к другому его концу прикрепили груз массой 2 кг. После выдержки (стабилизации) вытянутого под действием груза жгута в течение 5 секунд образец обрезали до размера 90 см и взвесили (общая тонкость). Тонкость жгута пересчитали в значение измеренная масса × 10000 в соответствии со способом пересчета на денье. Разделив общую тонкость на количество прядей в нитях, рассчитывают тонкость одного волокна.

[215] 2. Количество извивов