Изобретение относится к способам управления параллельно работающими аппаратами, в частности распределением нагрузки между кристаллизаторами в производстве борной кислоты, и может найти применение в химической промышленности.

Известен способ автоматического управления блоком параллельно включённых аппаратов путем регулирования расхода газа по аппаратам, соединенным общим коллектором, причем расход газа на аппарат регулируют по разности расходов между текущим значением в каждом аппарате и средним значением с коррекцией по разности текущего и заданного значения разрежения в коллекторе и по разности текущего и заданного значения разрежения в коллекторе и по разности температуры между ее текущим значением и значением точки РОСЫ в каждом аппарате ClTНедостаток указанного способа неэкономичное использование оборудования и неоптимальное распределение нагрузки по аппаратам, так как не учитывается изменение во времени I технологических характеристик аппаратов, например, фильтрующей способности электрофильтров, и как следствие этого, снижение производительности блока.

Наиболее близким по технической сущности к предлагаемому является способ управления блоком параллельно работающих аппаратов, например абсорберов, путем измерения величины общей нагрузки на блок, величин расхода сырья-газа на каждый аппарат, регу10лирования расхода газа на каждый аппарат в зависимости от величины йагрузки на блок при одновременном регулировании соотнсяиения расходов ма-г тери альных потоков на каждый аппара

15 с коррекцией по составу газа, посту пающего на блок, например, по кон- . центрации абсорбируемого компонента 23.

Однако данный способ управления не позволяет повысить производитель20ность блока, так как не учитываютс , изменения во времени технологических характеристик аппаратов.,

Цель изобретения - повышение производительности блока по целевому

25 продукту.

Поставленная цель достигается тем, что дополнительно определяют величины времени запаздывания аппаратов по каналу расход сырья на аппарат - концентрация целевого продук30

та на выходе аппарата, в зависимости от которых корректируют расход сырья на каждый аппарат.

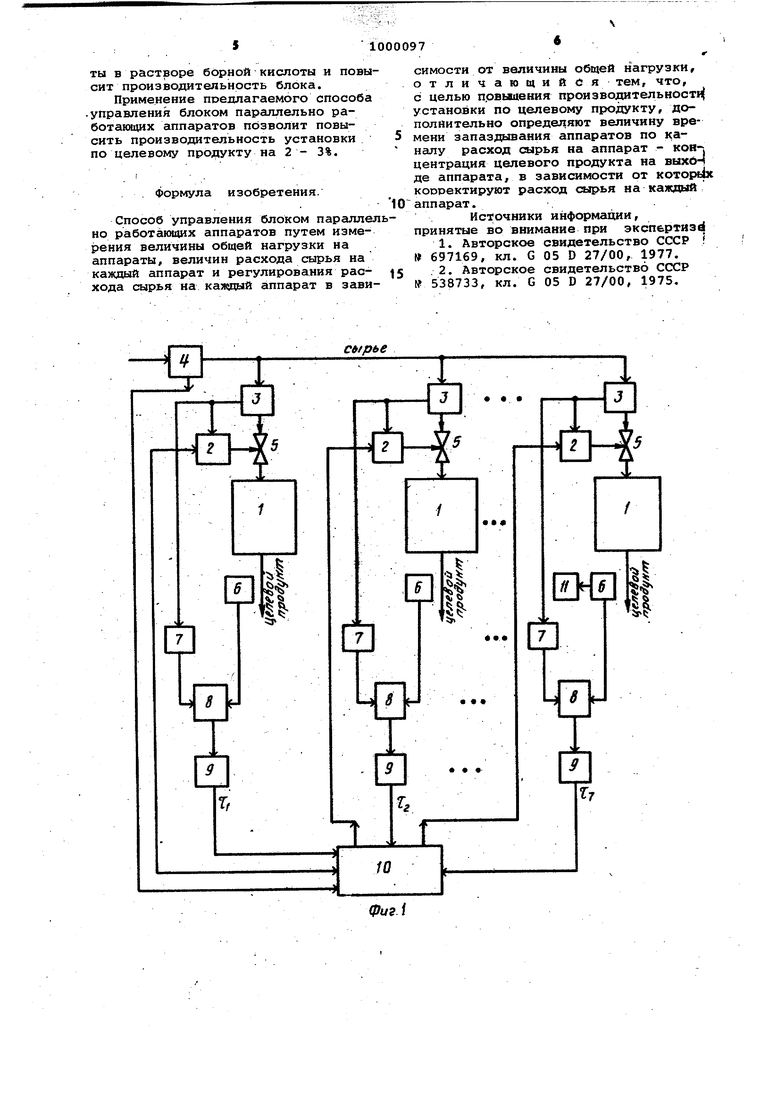

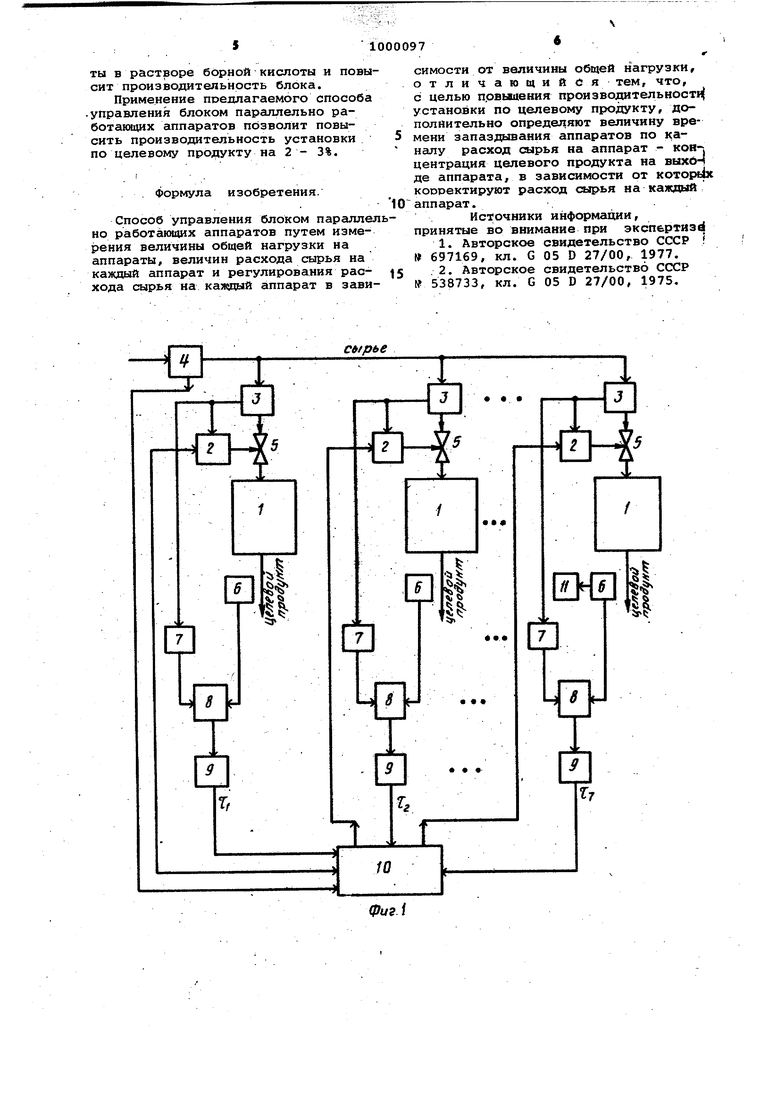

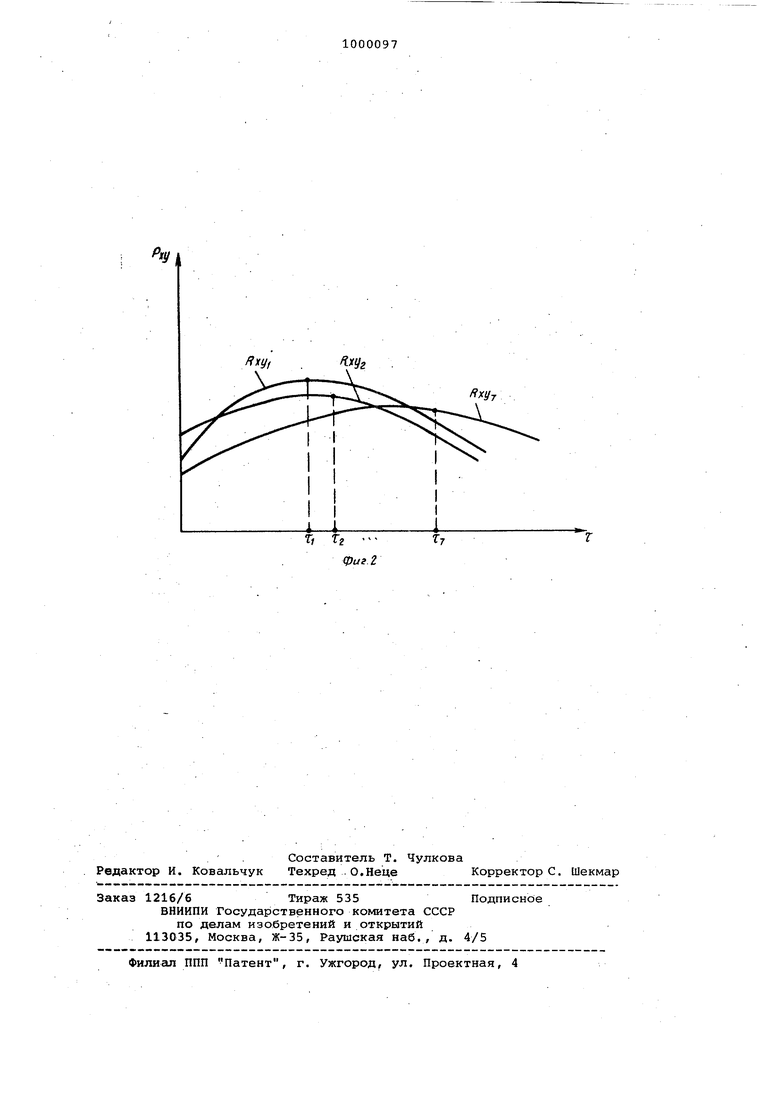

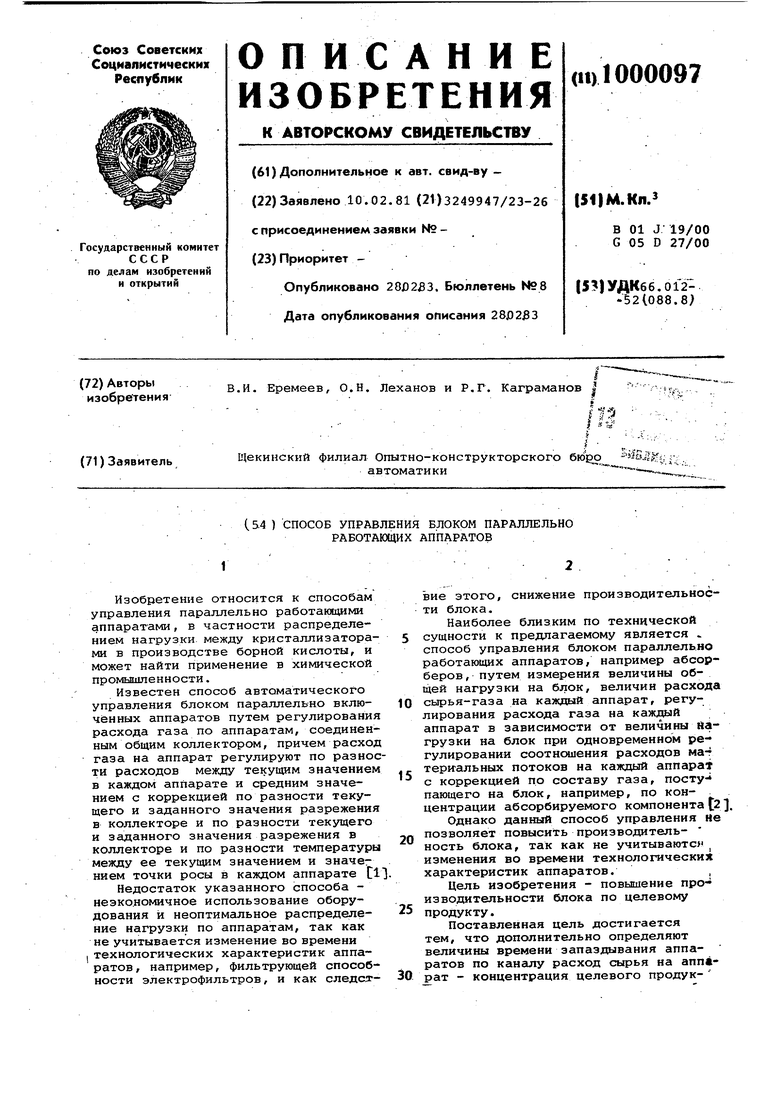

На фиг. 1 представлена блок-схема устройства, реализующего способ для управления блоком параллельно работающих- кристаллизаторов в производстве борной КИСЛОТЫ} на фиг. 2 графики взаимно-коррекционных функций и параметров - расход сырьй, концентрация.

Блок-схема содержит кристаллизаторы 1, регуляторы 2 расхода сырья, датчики.3 расхода сырья, датчик 4 общей нагрузки на блок, исполнительные органы 5, датчики б концентрации целевого продукта, блоки 7 запоминания расходов сырья, корреляторы 8, блоки 9 определения времени запаздывания, вычислительный блок 10, блок 11 определения скорости изменения концентрации целевого продукта.

Способ осуществляется следующим образом.В семь параллельно работающих кристаллизаторов 1 подают раствор борной, кислоты. Из кристаллизаторов 1 выходит суспензия кристаллов борной кислоты в растворе борной, кислоты. Общую нагрузку на блок измеряет датчик 4, сигнал с которого поступает в вычислительный блок 10. Регулирование расхода раствора на каждый кристаллизатор 1 осуществляют с помощью регулятора 2, на которые поступают, сигналы с датчиков 3 расхода. Регуляторы 2управляют исполнительными органами 5, изменяя расход сырья в кристаллизаторах 1 в соответствии с заданным значением. .

Концентрацию целевого продукта концентрацию кристаллов ) борной кислоты- в растворе борной кислоты изме, ряют датчики б.

В период Пуска кристаллизаторов 1 в работу для одного из них определяют первоначальное время запаздывания кристаллизатора по каналу расход сырья - концентрация. Для этого наносят ступенчатое возмущение по расходу сырья и следят за скоростью изменения концентрации целевого про.дукта. Скорость изменения концентрации определяют в блоке 11.

Для получения качественного переходного процесса по концентрации целевого продукта расход сырья на кристаллизатор 1 увеличивают.или уменьшают от текущего значения до значения, равного 1,05 - 1,15 или 0,85 0,95 текущего значения.

Первоначальное время запаздывания кристаллизатора Cf, определяют как время от момента времени нанесения ступенчатого возмущения по расходу сырья до момента времени, когда скорость изменения конЦ(нтрации целевого продукта станет равной нулю.

т. е; до момента времени окончания переходного процесса по концентрации.

В период нормальной эксплуатации кристаллизаторов 1 запоминают сигналы с датчиков 3 на время, равное 2 - 3fn . Затем корреляторы 8 по запомненным значениям расходов сырья, поступающим с блоков 7 запоминания, и.по текущим значениям концентраций целевого продукта, поступающим с датчиков б, определяют значение ; взаимно-корреляционных функций (ВКФ) параметров - расход сырья(Х ), концентрации (У по следующей зависимости:

I ,

V - .

где Rxy(f ВКФ параметров х, у, Т - аргумент ВКФ;

t - текущий момент времени; т - максимальное значение

аргумента ВКФ.

Для точного .определения экстремального значения ВКФ необходимо, чтобы

Т 2+3 fp . Это связано с тем, что положение экстремальной точки на ВКФ изменяется с течением времени и прИ Т 2 Cf, не всегда удается точно определить экстремум ВКФ.

Запоминание же значений параметров X на время Т большее ЗТ приводит к нерационсшьному увеличению объемов памяти блоков запоминания 7,

Уточненное время запаздывания

f,,Tg,.. . f кристаллизаторов 1 определяют в блоках 9 по времени, соответствующем экстремальным значениям ВКФ RXV, Rxar2- ХУТ Найденкы.: значения Т , 2 ,.. . f-, поступают в вычислительный блок 10, в котором

по величине общей нагрузки на блок и по найденным уточненным значениям времени запаздывания V, g ,. . . tr., определяют новые значения регуляторам 2 расхода сырья. Причем при увеличении общей нагрузки на блок увеличивается расход сырья на каждый кристаллизатор в обратно-пропорциональной зависимости от t,, , ) / а при уменьшении общей нагрузки наблок

уменьшают расход сырья на каждый кристаллизатор в обратно-пропорциональной зависимости от t , fj ,. . . Т-, . Это позволит при распределении общей нагрузки на блок по кристаллизаторам

учитывать изменения во времени технологических характеристик кристаллизаторов 1.

Распределение общей нагрузки на отдельные кристаллизаторы по предлагаемому способу позволит подавать на

кристаллизаторы, технологические характеристики которых ухудшились, меньшее количество раствора борной кислоты Сна 5-10% От среднего расхода на .кристаллизатор ), что увеличит

концентрацию кристаллов борной кислоты в растворе борной кислоты и повысит производительность блока.

Применение предлагаемого способа -управления блоком параллельно работающих аппаратов позволит повысить производительность установки по целевому продукту на 2-3%.

Формула изобретения.

Способ управления блоком параллельно работающих аппаратов путем измерения величины общей нагрузки на аппараты, величин расхода сырья на каждый аппарат и регулирования рас- 5 хода сырья на каждый аппарат в зависимости от величины общей нагрузки, отличающийся тем, что, с целью првьлаения производительносп установки по целевому продукту, дополнительно определяют величину времени запаздывания аппаратов по каналу расход сырья на аппарат - кон-. центрация целевого продукта на выхбЦ де аппарата, в зависимости от которьЬс кооректируют расход ялрья на каждый

10 аппарат..

Источники информации, принятые во внимание при экспертизd 1. Авторское свидетельство СССР I 697169, кл. G 05 D 27/00, 1977.

. 2. Авторское свидетельство СССР № 538733, кл. G 05 D 27/00, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования процесса кристаллизации | 1982 |

|

SU1033150A1 |

| Способ управления процессом электролиза пербората натрия | 1982 |

|

SU1047999A1 |

| Устройство для регулирования процесса кристаллизации | 1982 |

|

SU1095923A2 |

| Система автоматического управления блоком кристаллизаторов в производстве парафинов | 1985 |

|

SU1346179A1 |

| Устройство для автоматического управления процессом получения сернистого газа | 1990 |

|

SU1733375A1 |

| Система автоматического управления циклом измельчения | 1982 |

|

SU1098570A1 |

| Устройство для автоматического управления процессом пиролиза в трубчатой печи | 1981 |

|

SU981345A1 |

| Способ автоматического управления процессом осаждения бората кальция | 1981 |

|

SU967950A1 |

| Устройство для автоматического управления многопоточными печами пиролиза | 1982 |

|

SU1028711A1 |

| Способ автоматического управления периодическим процессом ферментации | 1981 |

|

SU981966A1 |

Авторы

Даты

1983-02-28—Публикация

1981-02-10—Подача