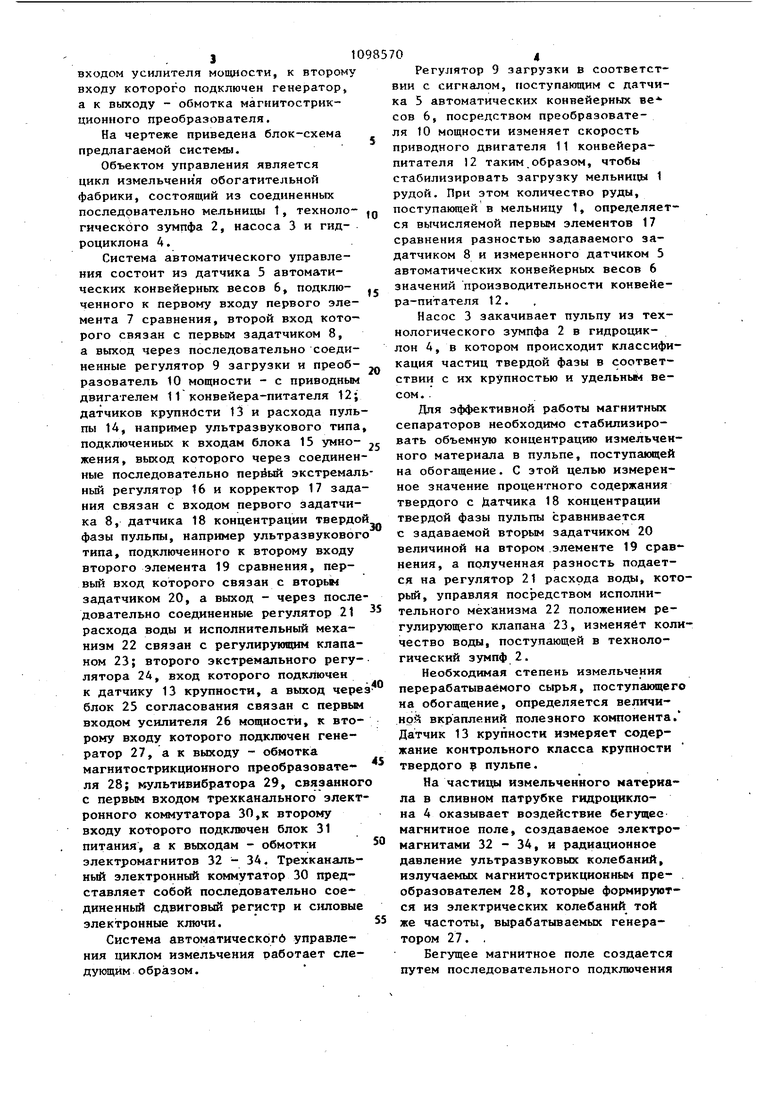

Изобретение относится к автомати ческому управлению работой взаимосвязанных измельчительных и классиф цирующих агрегатов на магнитообогатительных фабриках в условиях изменяющегося качества исходной руды и состояния технологического оборудов ния . Известна система управления цикл измельчения, включающая блок стабил зации загрузки мельницы рудой, блок стабилизации гранулометрического, состава твердого в пульпе на сливе классифицирующего аппарата и блок экстремального регулирования произв дительности всего цикла по сигналу датчика заполнения мельницы С 1 J. Однако с изменением качества исходной руды в условиях стабильного уровня измельчения (гранулометричес кого состава выходного продукта, классифицирующего аппарата) имеет место различная степень раскрытия рудных зерен, что приводит к наруаге нию работы .обогатительных аппаратов и увеличению потерь полезного компо нента в хвостах. Наиболее близкой к изобретению по технической сущности является система автоматического управления циклом измельчения, состоящим из со диненных последовательно мел11ницы, технологического зумпфа, насОса и гидроциклона, включающая датчик автоматических конвейерных весов, подключб:нный К первому входу первого элемента сравнения, второй вход которого соединен с первым задатчиком а выход через последовательно соединенные регулятор загрузки и преобразователь мощности - с приводньм двигателем кбнвейера-питателя, датчик крупности, первый экстремальный регу лятор, выход которого через корректор задания подключен к входу первого задатчика, второй элемент сравнения , первъ вход которого подключен к второму задатчику, а выход через регулятор расхода воды - к исполнительному механизму с регулирующим клапаном t 2 J. Недостатком известной системы является то, что ввиду значительного запаздывания регулируемой величины относительно регулирующих воздействий нарущается режим работы технологических агрегатов, что приводит к снижению производительности процес са по руде и ухудшению качества концентрата. Используемые управляющие . воздействия не позволяют качественно отделить в цикле измельчения сростки полезного компонента и пустой породы от обогащаемого материала. Современные датчики содержания полезного компонента в сырье, и продуктах обогащения не обеспечивают необходимую точность и надежность контроля, что также снижает качество управления. Целью изобретенияявпяется повышение точности управления. Поставленная цель достигается тем, что система автоматического управления циклом измельчения, состоящая из соединенных последовательно мельницы, технологического зумпфа, насоса и гидродиклона, включающая датчик автоматических конвейерных весов, подключенный к первому входу первого элемента сравнения, второй вход которого соединен с первым задатчиком, а выход через последовательно соединенные регулятор загрузки и преобразователь мощности - с приводным двигателем конвейера-питателя, датчик крупности, первьй экстремальный регулятор, выход которого через коррек тор задания подключен к входу первого задатчика, второй элемент сравнення, первый вход которого подключен к второму задатчику, а выход через регулятор расхода воды - к исполнительному механизму с регулирующим клапаном, снабжена датчиками расхода пульпы и концентрации твердой фазы пульпы, вторым экстремальным регулятором, мультивибратором, трехканальным электронньм коммутатором, блоком питания, тремя электромагнитами, блоком согласования, генератором, усилителем мощности, магнитострикционным преобразователем и блоком умцожения, причем мультивибратор соединен с первым входом трехканального электронного коммутатора, к второму входу которого подключен блок питания, а .выходы электронного коммутатора соединены с обмотками электромагнитов, входы блока умножения подключены к датчикам крупности и расхода пульпы, а выход - к входу первого экстремального регулятора,щатчик концентрации твердой фазы пульпы подключен к второму входу второго элемента сравнения, датчик крупности через последовательно соединенные второй экстремальный регулятор и блок согласования соединен с первым j1 входом усилителя мощности, к второму входу которого подключен генератор, а к выходу - обмотка магиитострикционного преобразователя. На чертеже приведена блок-схема предлагаемой системы. Объектом управления является цикл измельчения обогатительной фабрики, состоящий из соединенных последовательно мельницы 1, технологического зумпфа 2, насоса 3 и гидроциклона 4. Система автоматического управления состоит из датчика 5 автоматических конвейерньге весов 6, подключенного к первому входу первого элемента 7 сравнения, второй вход которого связан с первым задатчиком 8, а выход через последовательно соединенные регулятор 9 загрузки и преобразователь 10 мощности - с приводным двигателем 11 конвейера-питателя 12; датчиков крупнбсти 13 и расхода пуль пы 14, например ультразвукового типа подключенных к входам блока 15 умножения, выход которого через соединен ные последовательно перйый экстремал ный регулятор 16 и корректор 17 зада ния связан с входом первого задатчика 8, датчика 18 концентрации твердо фазы пульпы, например ультразвуковог типа, подключенного к второму входу второго элемента 19 сравнения, первый вход которого связан с вторьм задатчиком 20, а выход - через после довательно соединенные регулятор 21 расхода воды и исполнительный механизм 22 связан с регулирующим клапаном 23; второго экстремального регулятора 24, вход которого подключен к датчику 13 крупности, а выход чере блок 25 согласования связан с первьм входом усилителя 26 мощности, к второму входу которого подключен генератор 27, а к выходу - обмотка магнитострикционного преобразовате ля 28; мультивибратора 29, связанног с первым входом трехканального элект ронного коммутатора 30,к второму входу которого подключен блок 31 питания, а к выходам - обмотки электромагнитов 32 - 34. Трехканальный электронный коммутатор 30 представляет собой последовательно соединенный сдвиговый регистр и силовые электронные ключи. Система автоматическогб управления циклом измельчения работает следующим образом. 0 Регулятор 9 загрузки в соответствии с сигналом, поступающим с датчика 5 автоматических конвейерных весов 6, посредством преобразователя 10 мощности изменяет скорость приводного двигателя 11 конвейерапитателя 12 таким.образом, чтобы стабилизировать загрузку мельницы 1 рудой. При этом количество руды, поступающей в мельницу 1, определяется вычисляемой первым элементов 17 сравнения разностью задаваемого задатчиком 8 и измеренного датчиком 5 автоматических конвейерных весов 6 значений производительности конвейера-питателя 12. Насос 3 закачивает пульпу из технологического зумпфа 2 в гидроциклон 4, в котором происходит классификация частиц твердой фазы в соответствии с их крупностью и удельным весом. . Для эффективной работы магнитных сепараторов необходимо стабилизировать объемную концентрацию измельченного материала в пульпе, поступающей на обогащение. С этой целью измеренное значение процентного содержания твердого с Датчика 18 концентрации твердой фазы пульпы сравнивается с задаваемой вторым задатчиком 20 величиной на втором .элементе 19 сравнения, а полученная разность подается на регулятор 21 расхода воды, который, управляя посредством исполнительного механизма 22 положением регулирующего клапана 23, изменяет количество воды, поступающей в технологический зумпф 2. Необходимая степень измельчения перерабатываемого сырья, поступающего на обогащение, определяется величиной вкраплений полезного компонента. Датчик 13 крупности измеряет содержание контрольного класса крупности твердого 9 пульпе. На частицы измельченного материала в сливном патрубке гидроциклона 4 оказывает воздействие бегущее магнитное поле, создаваемое электромагнитами 32 - 34, и радиационное давление ультразвуковых колебаний, излучаемых магнитострикционным пре- . образователем 28, которые формируются из электрических колебаний той же частоты, вырабатываемых генератором 27. . Бегущее магнитное поле создается путем последовательного подключения трехканальным электронным коммутатором 30 обмоток электромагнитов. 32 34 к блоку 31 питания, причем направление переключения выбрано таким образом, чтобы содействовать движению ферромагнитных частиц измел)ьченного материала внутрьсливного патрубка. Трансйортирующее воздействие бегущего магнитного поля (при постоянной амплитуде прикла|дьгааемого напряжения) зависит от частоты переключения обмоток электромагнитов 32 - 34, которая устанавливается мультивибратором 29. Магнитострикционный преобразователь 28 формирует ультразвуковые колебания, радиационное давление которых тормозит движение частиц твердой фазы нульпы. При этом эффект торможения проявляется тем сильнее, чем больше интенсивность ультразвука величина которой регулируется усилителем 26 мощности. Совместное воздействие бегущего магнитного поля и радиационного давления ультразвука приводит к тому, что ферромагнитные частиць измельчен ного материала продвигаются в слив- ном патрубке гидроциклона 4, а части цы пустой породы тормозятся ультразвуком. Транспортирующее воздействие бегу щего магнитного поля при указанном направлении переключения электромагнитов 32 - 34 тем больше, чем меньше масса частиц и больше их магнитная проницаемость. Тормозящее воздействи ультразвука зависит от площади поперечного сечения частиц и их массы. Наименьшее сопротивление в сливном патрубке гидроциклона 4 испытьгоают частицы малого размера и с большой магнитной проницаемостью, т.е. раскрытые зерна ферромагнитного полезно го компонентного. Полностью задерживаются частицы пустой породы. Второй э-кстремальный регулятор 24 .при помощи блока 25 согласования и усилителя 26 мощности регулирует интенсивность ультразвука таким образом, чтобы внутрь сливного патруб-/ ка гидроциклона 4 проникали только частицы контрольного (малого) размера. Это препятствует попаданию на магнитную сепарацию сростков полезного компонента и пустой породы. Целевая функция управления циклом измельчения заключается в получении максимальной производительности по определяемому в зависимости от характера вкрапленности полезного компонента классу крупности перерабатываемого материала. В блоке 15 умножения перемножаются сигналы с датчиков расхода пульпы 14 и крупности 13. Определяемое в результате этого значение текущей производительности поступает на первый экстремальный регулятор 16, который посредством корректора 17 задания корректирует величину расхода руды в мельницу 1, устанавливаемую задатчиком 8, с тем чтобы максимизировать указанное значение производительности. Таким образом, система автоматического управления поддерживает максимально возможную в текущей технологической ситуации производительность цикла измельчения по выбранному контрольному классу крупности перерабатываемого сырья и осуществляет качественную классификацию составляющих его компонентов. Экономический эффект от внедрения системы автоматического управления циклом измельчения достигается за счет увеличения выхода готового класса в сливе гидроциклона, увеличения содержания железа в концентрате при уменьшении потерь железа в хвостах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления измельчительным комплексом | 1983 |

|

SU1134237A1 |

| Система автоматического управления технологической линией обогащения | 1978 |

|

SU749430A1 |

| Система автоматического управления измельчительным агрегатом | 1983 |

|

SU1135494A1 |

| Система автоматического управления процессом обогащения железных руд | 1982 |

|

SU1074598A1 |

| Способ автоматического управления замкнутым циклом мокрого измельчения | 1988 |

|

SU1590138A1 |

| Способ управления многостадийным процессом обогащения железных руд | 1980 |

|

SU952337A1 |

| Устройство для регулирования двухстадийного цикла измельчения | 1973 |

|

SU487670A1 |

| Система автоматического регулирования гранулометрического состава загрузки в мельницах самоизмельчения | 1984 |

|

SU1158239A1 |

| Система управления измельчительным комплексом | 1982 |

|

SU1021472A1 |

| СПОСОБ ОПТИМАЛЬНОГО УПРАВЛЕНИЯ ИЗМЕЛЬЧИТЕЛЬНЫМ АГРЕГАТОМ ЗАМКНУТОГО ЦИКЛА | 1997 |

|

RU2146175C1 |

СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЦИКЛОМ ИЗМЕЛЬЧЕНИЯ, состоящая из соединенных последовательно мельницы, технологического ззгмпфа насоса и гидроциклона, включащаяг датчик автоматических конвейерных весов, подключенный к первому входу первого элемента сравнения, второй вход которого соединен с первым задатчиком, а выход через последовательно соединенные регулятор загрузки и преобразователь мощности - с приводным двигателем конвейера-питателя, датчик крупности, первый экстремальный регулятор, выход которого через корректор задания подключен к входу первого задатчика, второй элемент сравнения, первый вход которого подключен к второму задатчику, а выход через регулятор расхода воды - к исполнительному механизму с регулирующим клапаном, отличающаяся тем, что, с целью повышения точности управления, она снабжена датчиками расхода пульпы и концентрации твердой фазы пульпы, вторым экстремальным регулятором, мультивибратором, трехканальным электронным коммутатором, блоком питания, тремя электромагнитами, блоком согласования, генератором, усилителем мощности, магнитострикционным преобразователем и блоком умножения, причем мультивибратор соединен с первым входом трехканального электронного л с коммутатора, к второму входу которого подключен блок питания, а выходы электронного коммутатора соединены г с обмотками электромагнитов, входы блока з ножения подключены к датчиkaM крупности и расхода пульпы, а высо ход - к входу первого экстремального регулятора, датчик концентрации твер00 дой фазы пульпы подключен к второму СП входу второго элемента сравнения, чик крупности через последовательно соединенные второй экстремальный регулятор и блок согласования соединен с первым входом усилителя мощности, к второму входу которого подключен генератор, а к выходу - обмотка магнитострикционного преобразователя.

f5

Вода

.

zz

25

j

Zfl

П

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство управления циклом измельчения | 1978 |

|

SU778798A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

| Клозет-писсуар | 1926 |

|

SU4946A1 |

Авторы

Даты

1984-06-23—Публикация

1982-12-08—Подача