Изобретение относится к адаптивному управлению непрерывными технологическими процессами и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности, в частности для управления блоком регенеративных кристаллизаторов в производстве парафинов.

Цель изобретения - увеличение выхода товарного парафина и масла за счет повышения точности поддержания температуры на выходе кристаллизаторов.

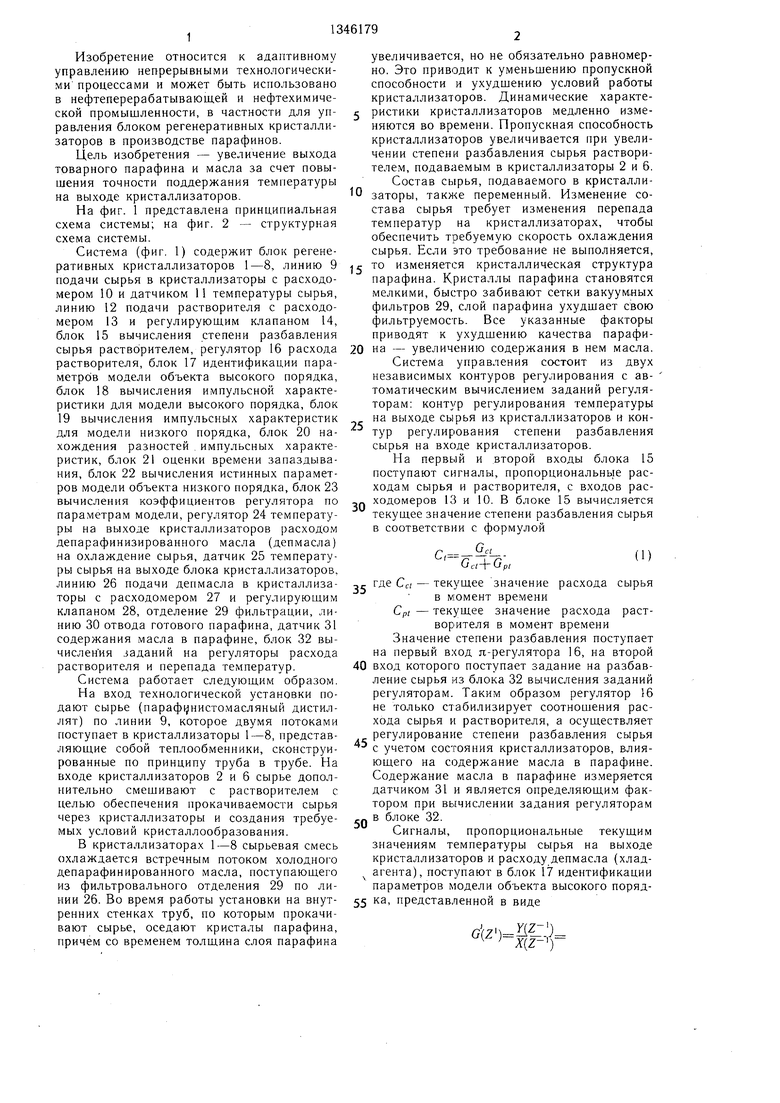

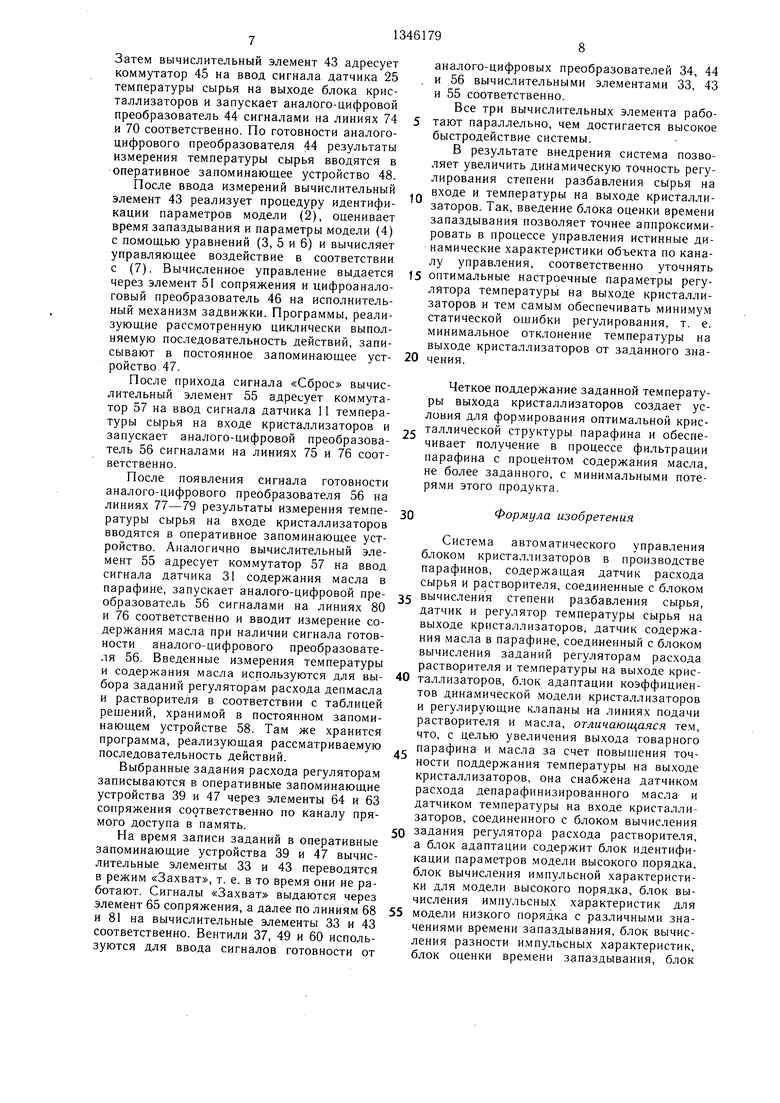

На фиг. 1 представлена принципиальная схема системы; на фиг. 2 - структурная схема системы.

Система (фиг. 1) содержит блок регене10

увеличивается, но не обязательно равномерно. Это приводит к уменьшению пропускной способности и ухудшению условий работы кристаллизаторов. Динамические характеристики кристаллизаторов медленно изменяются во времени. Пропускная способность кристаллизаторов увеличивается при увеличении степени разбавления сырья растворителем, подаваемым в кристаллизаторы 2 и 6. Состав сырья, подаваемого в кристаллизаторы, также переменный. Изменение состава сырья требует изменения перепада температур на кристаллизаторах, чтобы обеспечить требуемую скорость охлаждения сырья. Если это требование не выполняется.

ративных кристаллизаторов 1-8, линию 9 то изменяется кристаллическая структура

подачи сырья в кристаллизаторы с расходомером 10 и датчиком 11 температуры сырья, линию 12 подачи растворителя с расходомером 13 и регулирующим клапаном 14, блок 15 вычисления степени разбавления

парафина. Кристаллы парафина становятся мелкими, быстро забивают сетки вакуум,ных фильтров 29, слой парафина ухудшает свою фильтруемость. Все указанные факторы приводят к ухудшению качества парафисырья растворителем, регулятор 16 расхода 20 на - увеличению содержания в нем масла.

растворителя, блок 17 идентификации параметров модели объекта высокого порядка, блок 18 вычисления импульсной характеристики для модели высокого порядка, блок 19 вычисления импульсных характеристик для модели низкого порядка, блок 20 нахождения разностей , импульсных характеристик, блок 21 оценки времени запаздывания, блок 22 вычисления истинных параметров модели объекта низкого порядка, блок 23 вычисления коэффициентов регулятора по параметрам модели, регулятор 24 температуры на выходе кристаллизаторов расходом депарафинизированного масла (депмасла) на охлаждение сырья, датчик 25 температуры сырья на выходе блока кристаллизаторов, линию 26 подачи депмасла в кристаллизаторы с расходомером 27 и регулируюш.им клапаном 28, отделение 29 фильтрации, линию 30 отвода готового парафина, датчик 31 содержания масла в парафине, блок 32 вычисления заданий на регуляторы расхода растворителя и перепада температур.

Система работает следующим образом.

На вход технологической установки подают сырье (параф1 нистомасляный дистиллят) по линии 9, которое двумя потоками поступает в кристаллизаторы 1-8, представляющие собой теплообменники, сконструированные по принципу труба в трубе. На входе кристаллизаторов 2 и 6 сырье дополнительно смешивают с растворителем с целью обеспечения прокачиваемости сырья через кристаллизаторы и создания требуемых условий кристаллообразования.

В кристаллизаторах 1-8 сырьевая смесь охлаждается встречным потоком холодного депарафинированного масла, поступающего из фильтровального отделения 29 по ли25

Система управления состоит из двух независимых контуров регулирования с ав- томатическим вычислением заданий регуляторам: контур регулирования температуры на выходе сырья из кристаллизаторов и контур регулирования степени разбавления сырья на входе кристаллизаторов.

На первый и второй входы блока 15 поступают сигналы, пропорциональнее расходам сырья и растворителя, с входов рас- ., ходомеров 13 и 10. В блоке 15 вычисляется текущее значение степени разбавления сырья в соответствии с формулой

г - ft

- (- (jft+fjp,

(i;

35

где Cci - текущее значение расхода сырья в момент времени

Cpt - текущее значение расхода растворителя в момент времени

Значение степени разбавления поступает на первый вход л-регулятора 16, на второй 40 вход которого поступает задание на разбавление сырья из блока 32 вычисления заданий регуляторам. Таким образом регулятор 16 не только стабилизирует соотношения расхода сырья и растворителя, а осуществляет регулирование степени разбавления сырья с учетом состояния кристаллизаторов, влияющего на содержание масла в парафине. Содержание масла в парафине измеряется датчиком 31 и является определяющим фактором при вычислении задания регуляторам в блоке 32.

Сигналы, пропорциональные текущим значениям температуры сырья на выходе кристаллизаторов и расходу депмасла (хлад- агента), поступают в блок 17 идентификации параметров модели объекта высокого поряд45

50

НИИ 26. Во время работы установки на внут- 55 представленной в виде

ренних стенках труб, по которым прокачивают сырье, оседают кристалы парафина, причем со временем толщина слоя парафина

,f-:f

увеличивается, но не обязательно равномерно. Это приводит к уменьшению пропускной способности и ухудшению условий работы кристаллизаторов. Динамические характеристики кристаллизаторов медленно изменяются во времени. Пропускная способность кристаллизаторов увеличивается при увеличении степени разбавления сырья растворителем, подаваемым в кристаллизаторы 2 и 6. Состав сырья, подаваемого в кристаллизаторы, также переменный. Изменение состава сырья требует изменения перепада температур на кристаллизаторах, чтобы обеспечить требуемую скорость охлаждения сырья. Если это требование не выполняется.

то изменяется кристаллическая структура

парафина. Кристаллы парафина становятся мелкими, быстро забивают сетки вакуум,ных фильтров 29, слой парафина ухудшает свою фильтруемость. Все указанные факторы приводят к ухудшению качества парафина - увеличению содержания в нем масла.

Система управления состоит из двух независимых контуров регулирования с ав- томатическим вычислением заданий регуляторам: контур регулирования температуры на выходе сырья из кристаллизаторов и контур регулирования степени разбавления сырья на входе кристаллизаторов.

На первый и второй входы блока 15 поступают сигналы, пропорциональнее расходам сырья и растворителя, с входов рас- ходомеров 13 и 10. В блоке 15 вычисляется текущее значение степени разбавления сырья в соответствии с формулой

г - ft

- (- (jft+fjp,

(i;

35

где Cci - текущее значение расхода сырья в момент времени

Cpt - текущее значение расхода растворителя в момент времени

Значение степени разбавления поступает на первый вход л-регулятора 16, на второй 40 вход которого поступает задание на разбавление сырья из блока 32 вычисления заданий регуляторам. Таким образом регулятор 16 не только стабилизирует соотношения расхода сырья и растворителя, а осуществляет регулирование степени разбавления сырья с учетом состояния кристаллизаторов, влияющего на содержание масла в парафине. Содержание масла в парафине измеряется датчиком 31 и является определяющим фактором при вычислении задания регуляторам в блоке 32.

Сигналы, пропорциональные текущим значениям температуры сырья на выходе кристаллизаторов и расходу депмасла (хлад- агента), поступают в блок 17 идентификации параметров модели объекта высокого поряд45

50

55 представленной в виде

,f-:f

L r4: -+A i.jH «c2 ± ± :: l

H-a, Z-4...+a;nZ-

s fz- .V

9

...,

hde+

/

hde+.

rfe+m

я

/г

d6+m,

(5)

Д2- )

(2)

где

Y(Z

z- h

-оператор Z-преобразования

-Z-преобразование выхода объекта (перепад температуры сырья на кристаллизаторах);

X(Z) -Z-преобразование входа объекта (расход депмас- ла);

т - порядок полинома знаменателя;

макс- максимально возможная величина времени запаздывания кристаллизаторов, равная целому числу периодов дискретизации измерений технологических параметров и определяемая экспериментально й„акс т,акс/7 г, где Tg - период дискретизации, Тмакс - максимальное время запаздывания, найденное по кривым разгона.

В блоке 17 вычисляются оценки коэффициентов полиномов с помощью рекуррентного метода наименьших квадратов (РМНК)

г,« я /л

flde+m+ - а I «rfe+/7j - aartrfe+m - ... -a,,,«rf.+ I

Значения импульсных характеристик для

моделей (2) и (4) поступают из бло,ков 18

и 19. соответственно на первый и второй

1Q входы блока 20, где вычисляются суммы

квадратов ошибок

s,(h ,-Lf, Vrf(o,

(5а)

для каждого значения de, использованного 5 в блоке 19.. Целое число N определяется из условия N: Tg5/Tg, где Гэз - момент времени, когда переходная характеристика объекта достигается 95% от установившегося значения. Значение сумм квадратов ошибок S(de) поступают в блок 21 оценки времени западывания, где определяется минимальное значение. Значение de, соответствуюш.ее минимальному, является искомой оценки 3 времени запаздывания объекта. Другими словами, из множества импульсных харак- 25 теристик «усеченной модели (4) выбирается та, которая имеет наилучшее согласование с импульсной характеристикой «расширенной модели (2). Оценка 3 поступает с выхода блока 21 на третий вход блока 22, на второй вход которого поступают отсчеты

ПoJ)ядoк полинома числителя (2) превышает 30 импульсной характеристики с выхода блока 18, а на первый - оценки коэффициентов

а/ с выхода блока 17.

В блоке 22 вычисляются коэффициенты полинома числителя модели (4) для найденн

НОЙ оценки d в соответствии с уравнениями:

порядок полинома знаменателя.

Оценки коэффициентов Оь bj поступают в блок 18 вычисления импульсной характеристики модели (2) высокого порядка в соответствии с управлениями

35

h,b,

п W п, ht.b2-ci bi

У

hm + d aKC bm- -d KCai m+rfvaKC-l

,1// --drnfi Змако

(3)

40

,+af;

н « я ч и

(6)

If ,

где rtj - отсчеты импульсной характеристики для модели (2).

Отсчеты импульсной характеристики для модели высокого порядка, вычисленные в блоке 18, поступают на вторые входы блока 19, на первые входы которого подают

оценки коэффициентов Л,-, Ь из блока 17. В блоке 19 вычи сляются отсчеты импульсных характеристик для модели низкого порядка, представленной в виде

5(z- ) l+aiZ- .-.

, ..., макс-1Для модели (4) вычисляются импульсных характеристик в соответствии с выражениями

7de

(4)

6m /Zm+d + ai/Zm + 7--4-...+am+l/J +l.

Коэффициенты модели (4) пересчитываются на каждом периоде дискретизации после приема новых измерений температуры

45 сырья, расхода депмасла и отражают, благодаря этому, изменение динамических характеристик кристаллизаторов. Непрерывная оценка времени запаздывания способствует получению точной модели объекта. Исходя из условий минимизации откло50 нения температуры сырья на выходе кристаллизаторов от заданного значения и минимизации колебаний управляющего сигнала, получено выражение для цифрового регулятора 24

55 f;(),-yx,-+2G,-fyK-,+

,-,

0

(7)

9

...,

/

hde+.

rfe+m

я

/г

d6+m,

(5)

г,« я /л

flde+m+ - а I «rfe+/7j - aartrfe+m - ... -a,,,«rf.+ I

Значения импульсных характеристик для

моделей (2) и (4) поступают из бло,ков 18

и 19. соответственно на первый и второй

1Q входы блока 20, где вычисляются суммы

квадратов ошибок

s,(h ,-Lf, Vrf(o,

(5а)

для каждого значения de, использованного 5 в блоке 19.. Целое число N определяется из условия N: Tg5/Tg, где Гэз - момент времени, когда переходная характеристика объекта достигается 95% от установившегося значения. Значение сумм квадратов ошибок S(de) поступают в блок 21 оценки времени западывания, где определяется минимальное значение. Значение de, соответствуюш.ее минимальному, является искомой оценки 3 времени запаздывания объекта. Другими словами, из множества импульсных харак- 5 теристик «усеченной модели (4) выбирается та, которая имеет наилучшее согласование с импульсной характеристикой «расширенной модели (2). Оценка 3 поступает с выхода блока 21 на третий вход блока 22, на второй вход которого поступают отсчеты

0 импульсной характеристики с выхода блока 18, а на первый - оценки коэффициентов

35

40

,+af;

н « я ч и

(6)

6m /Zm+d + ai/Zm + 7--4-...+am+l/J +l.

Коэффициенты модели (4) пересчитываются на каждом периоде дискретизации после приема новых измерений температуры

45 сырья, расхода депмасла и отражают, благодаря этому, изменение динамических характеристик кристаллизаторов. Непрерывная оценка времени запаздывания способствует получению точной модели объекта. Исходя из условий минимизации откло50 нения температуры сырья на выходе кристаллизаторов от заданного значения и минимизации колебаний управляющего сигнала, получено выражение для цифрового регулятора 24

f;(),-yx,-+2G,-fyK-,+

,-,

0

(7)

где Fi, Gi, Hi - полиномы, коэффициенты которых вычисляются в блоке 23 с помощью коэффициентов модели (4), полученных из блока 22; U - задание, поступающее из блока 32.

Выражение (7) вычисляется ES блоке 23 и представляет собой алгоритм цифрового регулятора, коэффициенты которого (f,, G;, Hi подстраиваются на каждом периоде дискретизации в соответствии с изменением параметров объекта. Таким образом, контур регулирования температуры сырья на выходе кристаллизаторов является адаптивным относительно переменных динамических параметров объекта, включая время запаздывания. Это способствует существенному повышению динамической точности отслеживания требуемого значения температуры.

Задания для регуляторов степени разбавления сырья и температуры на выходе кристаллизаторов с учетом температуры сырья на входе определяются в блоке 32 с помощью таблицы решений, в которой значения массового содержания масла в парафине поставлены в соответствие конкретным значениям заданий. Эти задания представляют собой те значения, которые позволяют довести качество парафина по содержанию масла до требуемого при данном состоянии технологического процесса на основе непосредственной обратной связи в системе управления по этому параметру.

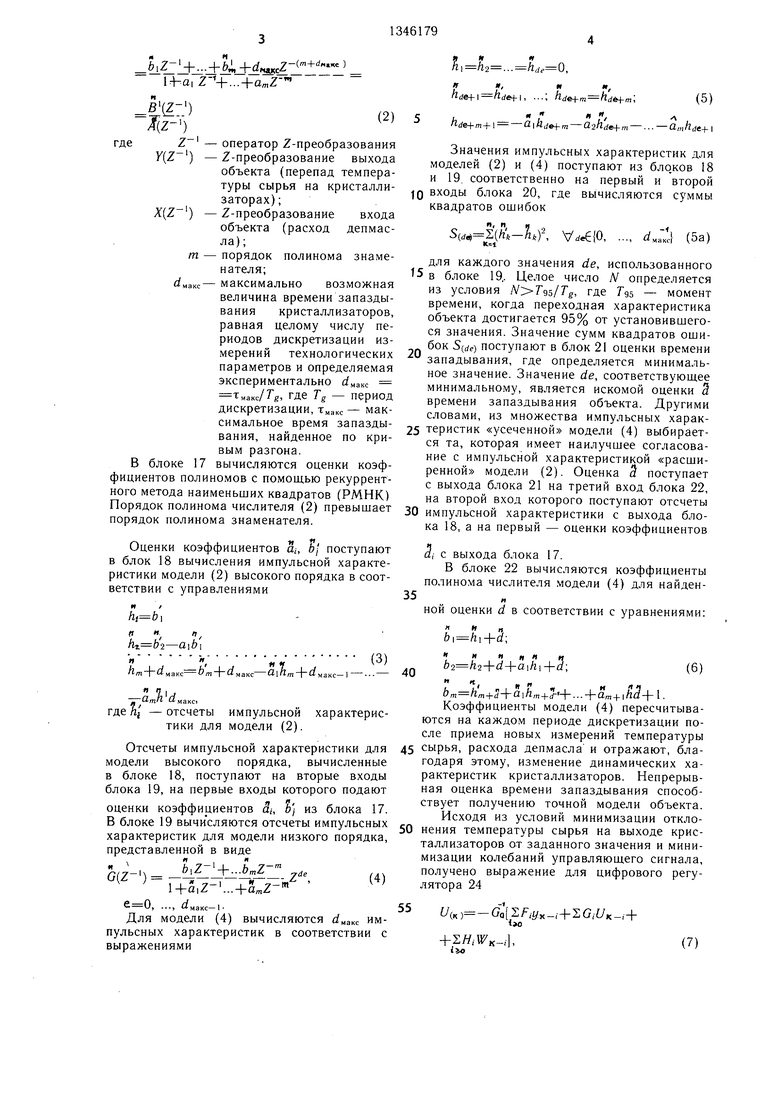

Реализация системы автоматического управления блоком кристаллизаторов в производстве парафинов (фиг. 2)-. Блок 15 вычисления и цифровой регулятор 16 расхода растворителя реализованы на основе вычислительного элемента 33, аналого-цифрового преобразователя 34, коммутатора 35, цифро- аналогового преобразователя 36, вентиля 37, постоянного запоминающего устройства 38 и оперативного запоминающего устройства 39.

Элементы 40-42 являются элементами сопряжения между вычислительным элементом 33, аналого-цифровым преобразователем и цифроаналоговым преобразователем.

Блоки 17-24 реализованы на основе вычислительного элемента 43 аналого-цифрового преобразователя 44, коммутатора 45 цифроаналогового преобразователя 46 постоянного запоминающего устройства 47, оперативного запоминающего устройства 48, вентиля И 49 и элементов 50-52 сопряжения.

Тактовый генератор 53 и схема 54 генерации импульсов СБРОС являются общими для всей системы. Блок 32 вычисления заданий на регуляторы расхода растворителя и температуры на выходе кристаллизаторов реализован на основе вычислительного элемента 55, аналого-цифрового преобразователя 56, коммутатора 57, постоянного запоминающего устройства 58, оперативного

5

0

5

0

5

0

5

0

5

запоминающего устройства 59, вентиля И 60 и элементов 61-65 сопряжения.

В момент подачи питания на систему срабатывает схема 54 генерации импульса СБРОС, который поступает на входы «Сброс всех больших интегральных схем и устанавливает их в исходное состояние. После поступления сигнала «Сброс производится адресация коммутатора 35 на ввод сигнала расхода сырья от расходомера 10. Адресация производится единичным сигналом на выходной линии D1 элемента сопряжения И1, подаваемым из вычислительного элемента 33 по щине 66 данных. После этого по линии D2 шины 66 данных подается единичный сигнал через элемент 41 сопряжения на аналого-цифровой преобразователь 34, который запускает его на выполнение операции аналого-цифрового преобразования.

Затем элемент 33 анализирует наличие сигнала готовности аналого-цифрового преобразователя, поступающего по линии 67 через элемент 40 сопряжения, вентиль 37 на щину 66 данных. При наличии сигнала готовности аналого-цифрового преобразователя вводится измерение расхода сырья и записывается в оперативное запоминающее устройство 39. Аналогично вводится измерение расхода растворителя. Только в этом случае коммутатор адресуется единичным сигналом на линии D3 элемента 41. Введенные значения расходов сырья и растворителя используются для вычисления степени разбавления сырья по формуле (1). Полученное таким образом значение степени разбавления сырья сравнивается с заданием по разбавлению, поступающим из блока 32 через элемент 64 сопряжения в оперативное запоминающее устройство 39 по каналу пря.мого доступа в память. Во время записи значения задания в оперативное запоминающее устройство вычислите льный элемент переводится в режим «Захват сигналом, поступающим от вычислительного элемента 55 через элемент 65 сопряжения по линии 68. Далее вычислительный элемент 33 реализует цифровой л-алгоритм и выдает вычисленное значение управления на цифроаналоговый преобразователь 36 через элемент 42 сопряжения. В постоянном запоминающем устройстве 38 записана программа, реализующая рассмотренные действия. Таким образом производится регулирование степени разбавления сырья.

После прихода сигнала «Сброс от схемы 54 генерации импульсов СБРОС на вычислительный элемент 43, он адресует коммутатор 45 на ввод сигнала от расходомера 27 депмасла и запускает аналого-цифровой преобразователь 44 сигналами на линиях 69 и 70 соответственно. После появления сигнала готовности аналого-цифрового преобразователя 44 на линиях 71-73 производится ввод измерения расхода депмасла в оперативно-запоминающее устройство 48.

Затем вычислительный элемент 43 адресует коммутатор 45 на ввод сигнала датчика 25 температуры сырья на выходе блока кристаллизаторов и запускает аналого-цифровой преобразователь 44 сигналами на линиях 74 и 70 соответственно. По готовности аналого- цифрового преобразователя 44 результаты измерения температуры сырья вводятся в оперативное запоминающее устройство 48.

После ввода измерений вычислительный элемент 43 реализует процедуру идентификации параметров модели (2), оценивает время запаздывания и параметры модели (4) с помощью уравнений (3, 5 и 6) и вычисляет управляющее воздействие в соответствии с (7). Вычисленное управление выдается через элемент 51 сопряжения и цифроанало- говый преобразователь 46 на исполнительный механизм задвижки. Программы, реализующие рассмотренную циклически выполняемую последовательность действий, записывают в постоянное запоминающее устройство 47.

После прихода сигнала «Сброс вычислительный элемент 55 адресует коммутатор 57 на ввод сигнала датчика 11 температуры сырья на входе кристаллизаторов и запускает аналого-цифровой преобразователь 56 сигналами на линиях 75 и 76 соответственно.

После появления сигнала готовности аналого-цифрового преобразователя 56 на линиях 77-79 результаты измерения температуры сырья на входе кристаллизаторов вводятся в оперативное запоминающее устройство. Аналогично вычислительный элемент 55 адресует коммутатор 57 на ввод сигнала датчика 31 содержания масла в парафине, запускает аналого-цифровой преобразователь 56 сигналами на линиях 80 и 76 соответственно и вводит измерение содержания масла при наличии сигнала готовности аналого-цифрового преобразователя 56. Введенные измерения температуры и содержания масла используются для выбора заданий регуляторам расхода депмасла и растворителя в соответствии с таблицей решений, хранимой в постоянном запоминающем устройстве 58. Там же хранится программа, реализующая рассматриваемую последовательность действий.

Выбранные задания расхода регуляторам записываются в оперативные запоминающие устройства 39 и 47 через элементы 64 и 63 сопряжения соответственно по каналу прямого доступа в память.

На время записи заданий в оперативные запоминающие устройства 39 и 47 вычислительные элементы 33 и 43 переводятся в режим «Захват, т. е. в то время они не работают. Сигналы «Захват выдаются через элемент 65 сопряжения, а далее по линиям 68 и 81 на вычислительные элементы 33 и 43 соответственно. Вентили 37, 49 и 60 используются для ввода сигналов готовности от

аналого-цифровых преобразователей 34, 44 и 56 вычислительными элементами 33, 43 и 55 соответственно.

Все три вычислительных элемента работают параллельно, чем достигается высокое быстродействие системы.

В результате внедрения система позволяет увеличить динамическую точность регулирования степени разбавления сырья на

входе и температуры на выходе кристаллизаторов. Так, введение блока оценки времени запаздывания позволяет точнее аппроксимировать в процессе управления истинные динамические характеристики объекта по каналу управления, соответственно уточнять

S оптимальные настроечные параметры регулятора температуры на выходе кристаллизаторов и тем самым обеспечивать минимум статической ощибки регулирования, т. е. минимальное отклонение температуры на выходе кристаллизаторов от заданного зна0 чения.

Четкое поддержание заданной температуры выхода кристаллизаторов создает условия для формирования оптимальной крис- 5 таллической структуры парафина и обеспечивает получение в процессе фильтрации парафина с процентом содержания масла, не более заданного, с минимальными потерями этого продукта.

30

Формула изобретения

Система автоматического управления блоком кристаллизаторов в производстве парафинов, содержащая датчик расхода сырья и растворителя, соединенные с блоком

5 вычисления степени разбавления сырья, датчик и регулятор температуры сырья на выходе кристаллизаторов, датчик содержания масла в парафине, соединенный с блоком вычисления заданий регуляторам расхода растворителя и температуры на выходе крис0 таллизаторов, блок адаптации коэффициентов динамической модели кристаллизаторов и регулирующие клапаны на линиях подачи растворителя и масла, отличающаяся тем, что, с целью увеличения выхода товарного парафина и масла за счет повышения точности поддержания температуры на выходе кристаллизаторов, она снабжена датчиком расхода депарафинизированного масла и датчиком температуры на входе кристаллизаторов, соединенного с блоком вычисления

0 задания регулятора расхода растворителя, а блок адаптации содержит блок идентификации параметров .модели высокого порядка, блок вычисления импульсной характеристики для модели высокого порядка, блок вычисления импульсных характеристик для

5 модели низкого порядка с различными значениями времени запаздывания, блок вычисления разности импульсных характеристик, блок оценки времени запаздывания, блок

9

1346179

вычисления истинных параметров модели низкого порядка, блок вычисления коэффициентов регулятора температуры, при этом входы блока идентификации параметров |«одели высокого порядка соединены с выходами датчика температуры сырья на выходе кристаллизаторов и датчика расхода депара- финизированного масла, а его выходы соединены с первыми входами блока вычисления истинных параметров модели низкого порядка, с первыми входами блока вычисления импульсных характеристик для модели низкого порядка и с входами блока вычисления импульсной характеристики для модели высокого порядка, выходы которого соединены с первыми входами блока вычисления разности импульсных характеристик.

10

с вторыми входами блока вычисления импульсных характеристик для моделей низкого порядка и с вторыми входами блока вычисления истинных параметров модели низкого порядка, третий вход которого соединен с выходом блока оценки времени запаздывания, вход которого соединен с выходом блока вычисления разностей импульсных характеристик, вторые входы которого соединены с выхо дами блока вычисления импульсных характеристик для модели низкого порядка, вход блока вычисления истинных параметров модели низкого порядка соединен с входом блока вычисления коэффициентов регулятора температуры, выход которого подклю- чен к второму входу регулятора температуры на выходе кристаллизаторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления блоком регенеративных кристаллизаторов в производстве парафинов | 1983 |

|

SU1189474A1 |

| Адаптивная система управления объектами с запаздыванием | 1985 |

|

SU1297009A1 |

| Самонастраивающаяся система автоматического цифрового управления ректификационной колонной | 1985 |

|

SU1316689A1 |

| Способ автоматического управления процессом депарафинизации масел | 1984 |

|

SU1247402A1 |

| Система автоматического управления тепловым режимом блока регенеративных кристаллизаторов производства парафинов | 1983 |

|

SU1181675A1 |

| УСТРОЙСТВО ОБНАРУЖЕНИЯ И КЛАССИФИКАЦИИ СЕЙСМИЧЕСКИХ СИГНАЛОВ | 2002 |

|

RU2202811C1 |

| Адаптивная система управления | 1985 |

|

SU1257612A1 |

| Устройство для регулирования производительности компрессора | 1987 |

|

SU1562534A1 |

| Способ депарафинизации масел и обезмасливания гачей | 1982 |

|

SU1118669A1 |

| УСТРОЙСТВО КЛАССИФИКАЦИИ СЕЙСМИЧЕСКИХ СИГНАЛОВ | 2003 |

|

RU2236027C1 |

Изобретение относится к системам управления блоком регенеративных кристаллизаторов в производстве парафинов, может быть использовано в нефтехимической промышленности и позволяет увеличить выход товарного парафина за счет повышения точности поддержания температуры на выходе кристаллизаторов. Система содержит контур регулирования растворителя: датчик (Д) 13, регулятор (Р) 16, клапан (К) 14 с коррекцией по расходу сырья (Д 10) через блок 15 вычисления степени разбавления сырья растворителем и с коррекцией по содержанию масла в парафине (Д 31) с учетом температуры сырья (Д 11), Система также содержит Д 25 температуры сырья на выходе блока кристаллизаторов, со своим Р 24, воз- действуюшим на К 28,. Д 27 расхода депара- финизированного масла на охлаждение сырья. Д 25, 27 подключены к входам блока 17 идентификации параметров модели объекта высокого порядка. Выходы блока 17 связаны с входами блока 18 вычисления импульсной характеристики, блока 19 вычисления импульсных характеристик для модели низкого порядка, блока 22 вычисления истинных параметров модели объекта низкого порядка. Выходы блоков 18, 19 соединены с входами блока 20 нахождения разностей импульсных характеристик, выход которого подключен к блоку 21 оценки времени запаздывания, соединенному с одним из входов блока 22 вычисления истинных параметров модели объекта низкого порядка. Выход последнего подключен к последовательности последнего подключен к последовательно соединенным блоку 23 вычисления коэффициентов регулятора по параметрам модели и Р 24. 2 ил. с 9 30 РЗ/ о о

3

JO.

С5рос 1

ф 63

-±rf

fr

сброс

ШУ

т таит I чш JI 1.

Л8;

66

jrii 4111UI шишI i 4iii4 n ii iiii

:,A II П Л9, 1/17II|L

Ш

puz. Z

Ш

Авторы

Даты

1987-10-23—Публикация

1985-11-15—Подача