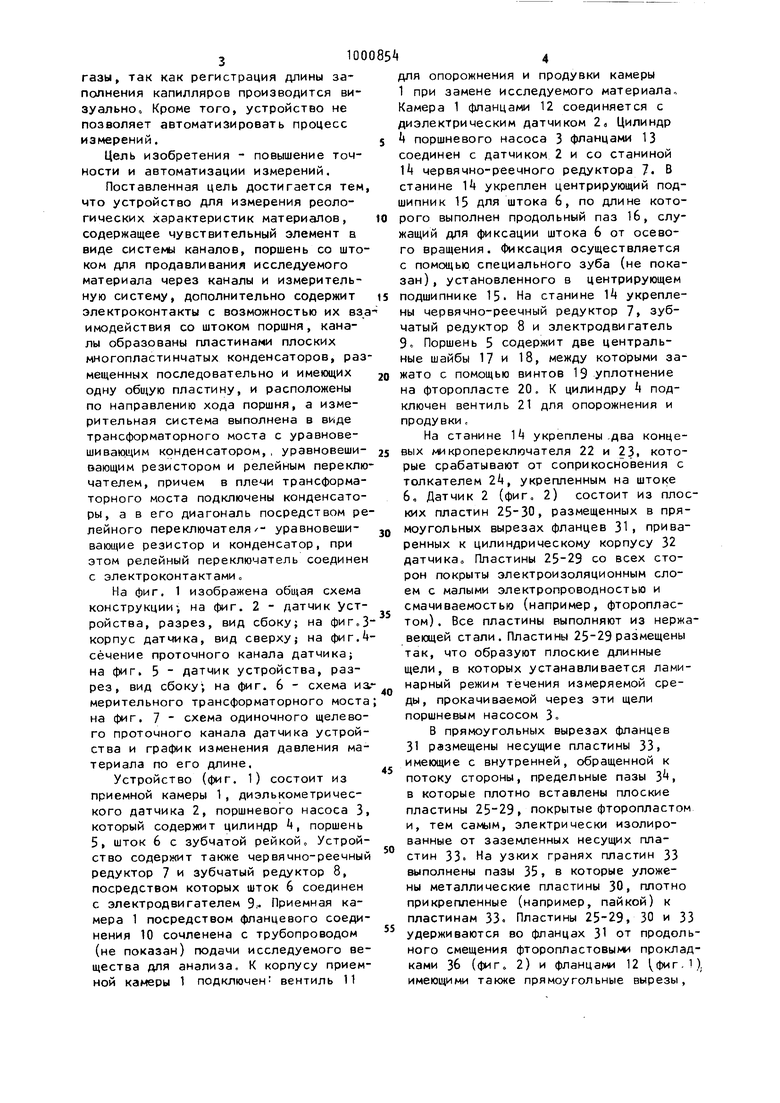

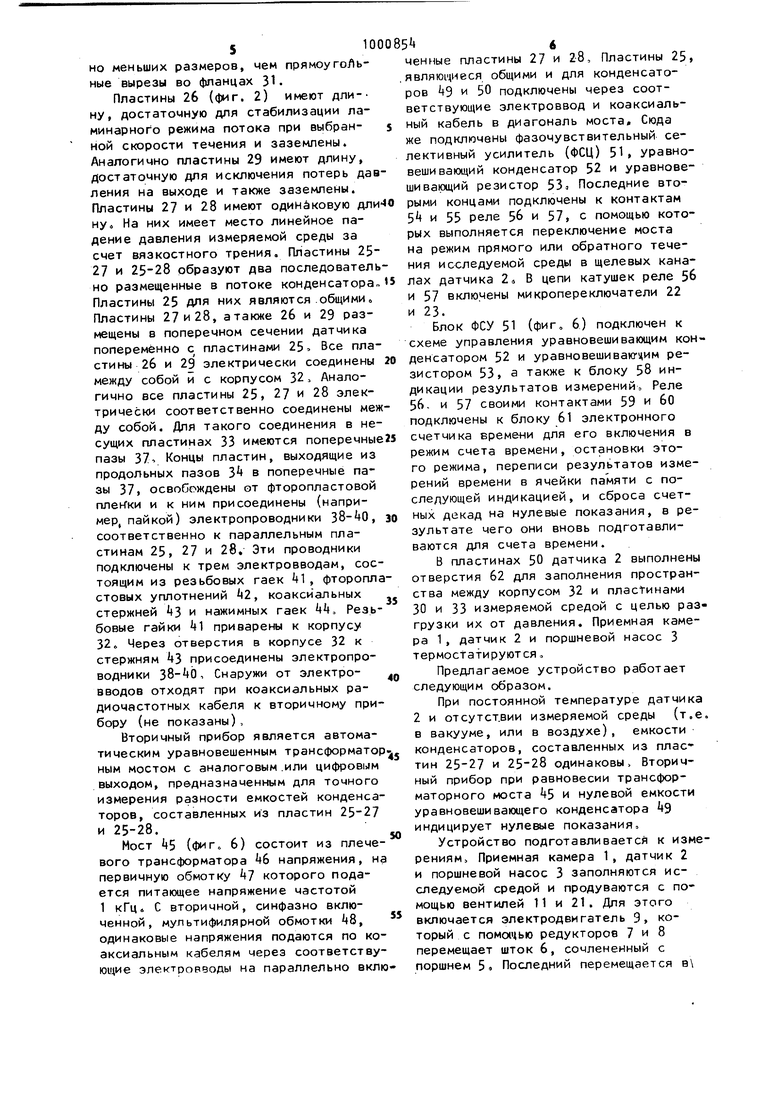

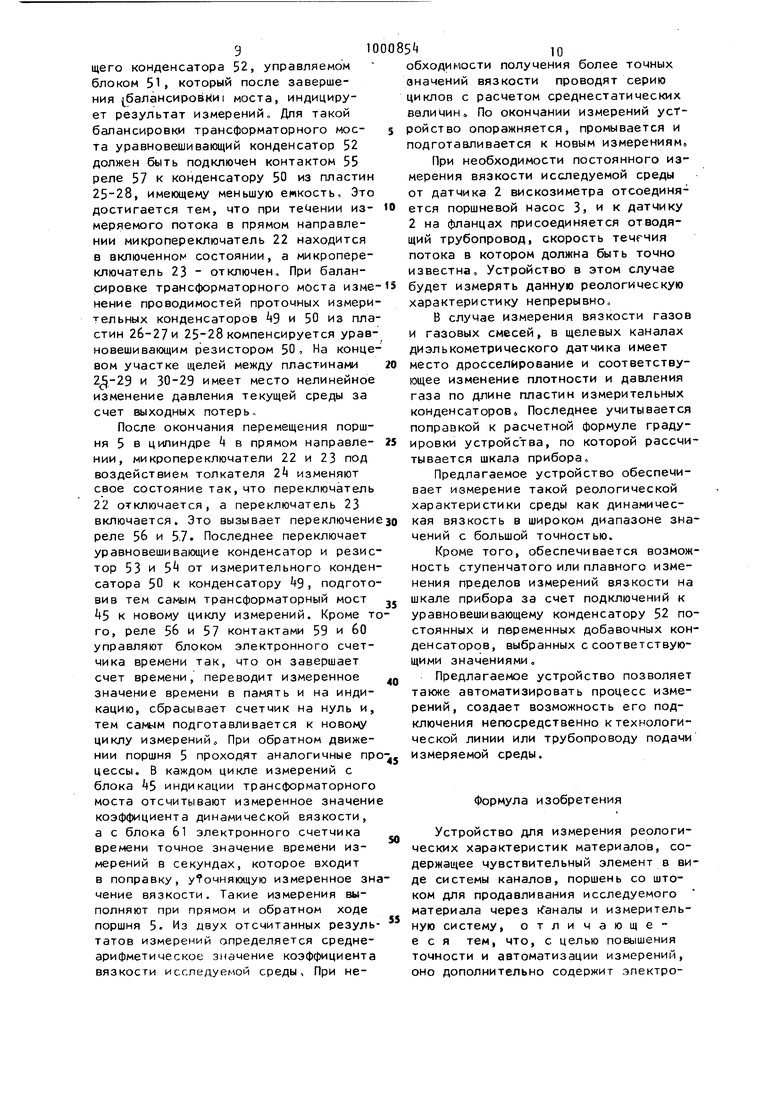

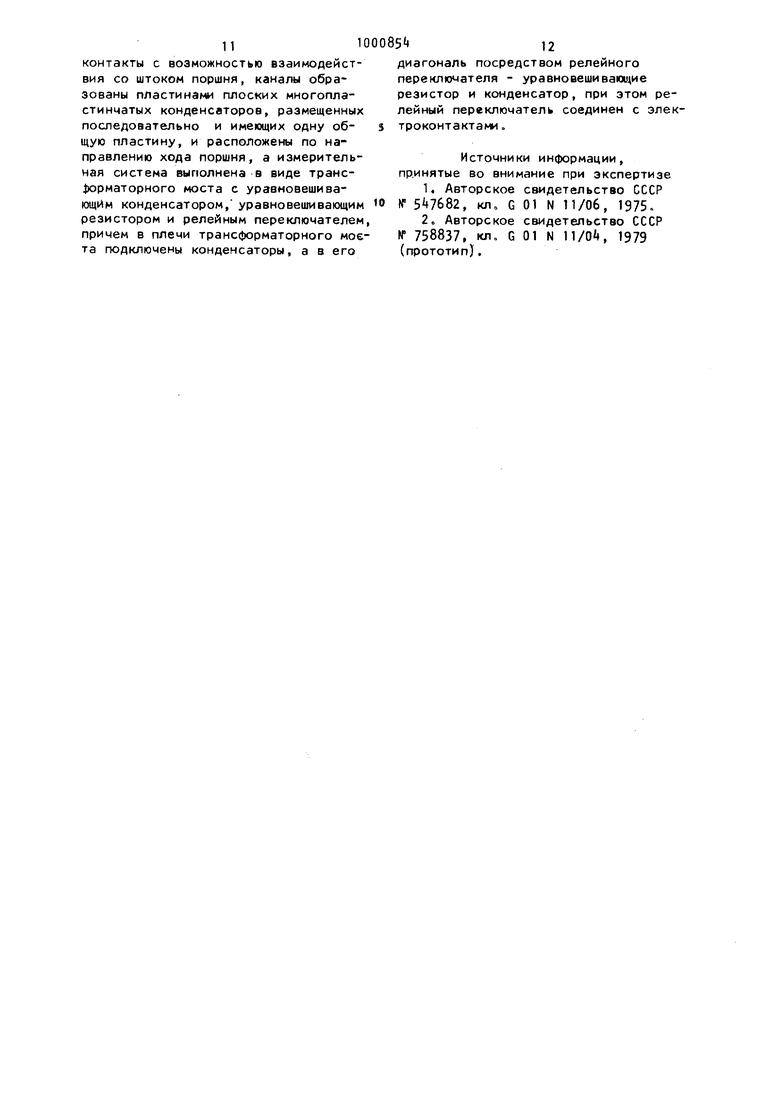

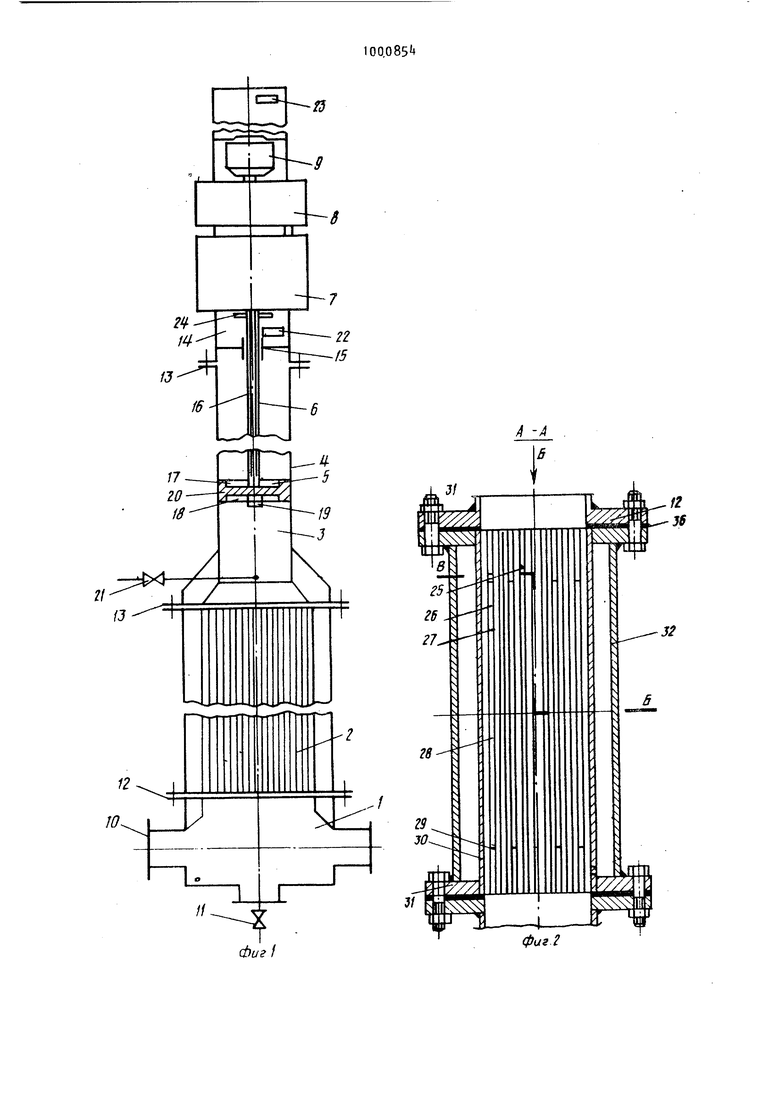

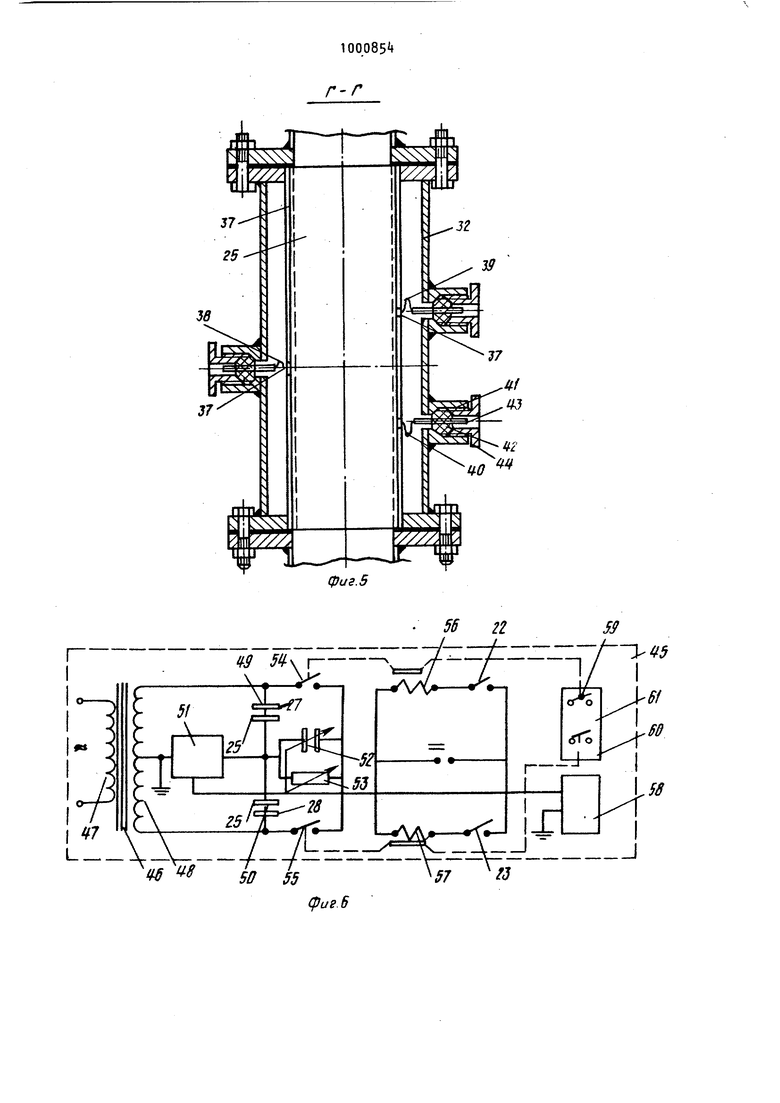

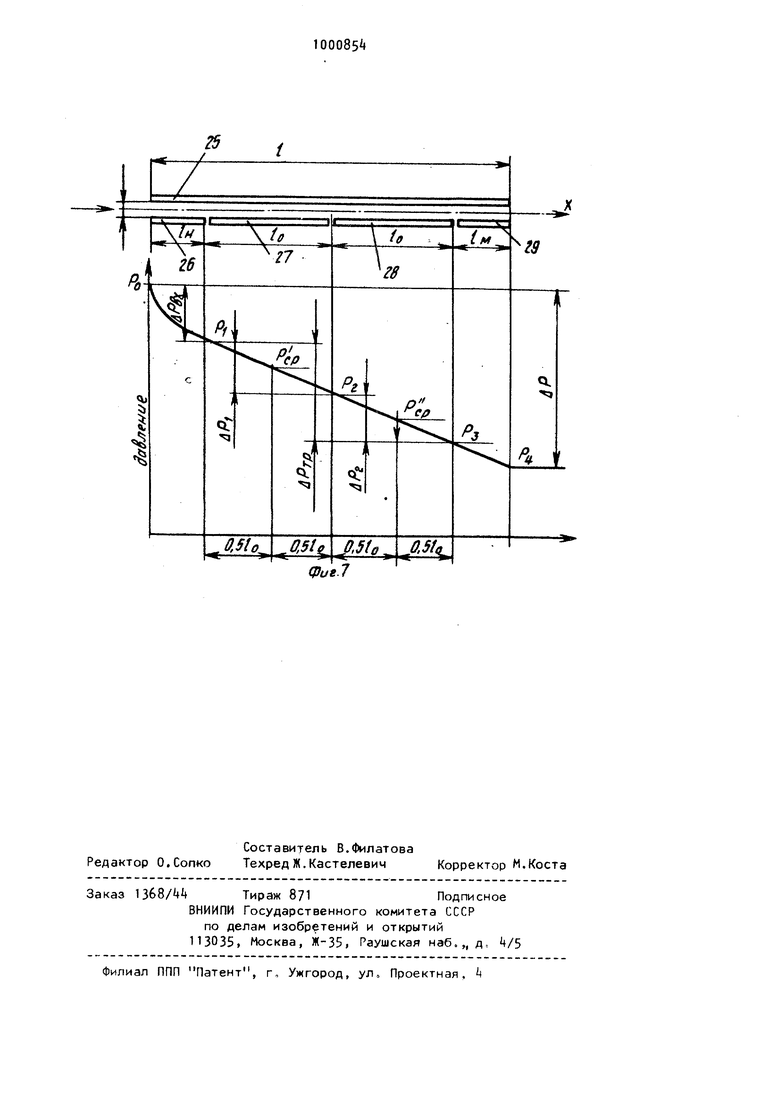

Изобретение относится к измерительной технике и может быть использовано при измерении реологических характеристик материалов, в частност динамической- вязкости слабопроводящих жидкостей, а также газов и перегретых паров, отбираемых отдельными пробами из сосудов или транспортируемых по трубопроводам в технологических установках химической, нефтехимической, энергетической, газовой и др. промышленности о Известен вискозиметр, содержащий в качестве чувствительного элемента капиллярную трубку, через которую в ламинарном режиме с постоянной скоростью протекает исследуемая жидкост О вязкости жидкости судят по перепаду давлений на концах капилляра 1. Недостатком данного устройства яв ляется трудность выбора капилляра с постоянным внутренним диаметром по всей его длине, необходимость тщательного и точного измерения внутрен него размера капилляра, возможность выхода капилляра из строя при его засорении. Наиболее близким по технической сущности к предлагаемому является устройство для измерения реологических характеристик материалов, содержащее чувствительный элемент, состоящий из нескольких капиллярных трубок,, которые установлены в отверстиях стенки цилиндра на различных уровнях, перпендикулярно его образующей. Поршень в устройстве служит для продавливания исследуемого матер ала в капилляры. Таким устройством измеряют реологические характеристики вспенивающихся композиций Г2 }. Реологические характеристики нахо. дятся в прямой зависимости от длины . заполнения исследуемых материалов капиллярных трубок при прохождении в цилиндре поршня. Однако этим устройством невозможно измерять с необходимой точностью жидкие материалы и газы, так как регистрация длины заполнения капилляров производится визуально. Кроме того, устройство не позволяет автоматизировать процесс измерений. Цель изобретения - повышение точности и автоматизации измерений. Поставленная цель достигается тем что устройство для измерения реологических характеристик материалов, содержащее чувствительный элемент в виде системы каналов, поршень со што ком для продавливания исследуемого материала через каналы и измерительную систему, дополнительно содержит электроконтакты с возможностью их взэ имодействия со штоком поршня, каналы образованы пластинами плоских многопластинчатых конденсаторов, раз мещенных последовательно и имеющих одну общую пластину, и расположены по направлению хода поршня, а измерительная система выполнена в виде трансформаторного моста с уравновешивающим конденсатором,, уравновешивающим резистором и релейным переклю чателем, причем в плечи трансформаторного моста подключены конденсаторы, а в его диагональ посредством ре лейного переключателя- уравновешивающие резистор и конденсатор, при этом релейный переключатель соединен с электроконтактами о На фиг. 1 изображена общая схема конструкции; на фиг. 2 - датчик устройства, разрез, вид сбоку; на корпус датчика, вид сверху} на фиг.4 сёчение проточного канала датчика; на фиг. 5 - датчик устройства, разрез, вид сбоку; на фиг. 6 - схема иа мерительного трансформаторного моста на фиг. 7 - схема одиночного щелевого проточного канала датчика устройства и график изменения давления материала по его длине. Устройство (фиг. 1) состоит из приемной камеры 1, диэлькометрического датчика 2, поршневого насоса 3, который содержит цилиндр , поршень 5, шток 6 с зубчатой рейкой. Устройство содержит также червячно-реечный редуктор 7 и зубчатый редуктор 8, посредством которых шток 6 соединен с электродвигателем 9,- Приемная камера 1 посредством фланцевого соединения 10 сочленена с трубопроводом (не показан) подачи исследуемого вещества для анализа. К корпусу приемной камеры 1 подключен: вентиль 11 ДЛЯ опорожнения и продувки камеры 1 при замене исследуемого материала. Камера 1 фланцами 12 соединяется с диэлектрическим датчиком 2, Цилиндр k поршневого насоса 3 фланцами 13 соединен с датчиком 2 и со станиной 1 червячно-реечного редуктора 7. В станине 1 укреплен центрирующий подшипник 15 для штока 6, по длине которого выполнен продольный паз 16, служащий для фиксации штока 6 от осевого вращения. Фиксация осуществляется с помощью специального зуба (не показан), установленного в центрирующем подшипнике 15. На станине 14 укреплены червячно-реечный редуктор 7 зубчатый редуктор 8 и электродвигатель 9. Поршень 5 содержит две центральные шайбы 17 и 18, между которыми зажато с помощью винтов 19 уплотнение на фторопласте 20. К цилиндру 4 подключен вентиль 21 для опорожнения и продувки, На станине укреплены ,два концевых микропереключателя 22 и 23, которые срабатывают от соприкоснЪвения с толкателем 24, укрепленным на штоке 6, Датчик 2 (фиг, 2) состоит из плоских пластин 25-30, размещенных в прямоугольных вырезах фланцев 31, приваренных к цилиндрическому корпусу 32 датчика. Пластины 25-29 со всех сторон покрыты электроизоляционным слоем с малыми электропроводностью и смачиваемостью (например, фторопластом) . Все пластины выполняют из нержавеющей стали. Пластины 25-29 размещены так, что образуют плоские длинные щели, в которых устанавливается ламинарный режим течения измеряемой среды, прокачиваемой через эти щели поршневым насосом 3. В прямоугольных вырезах фланцев 31 размещены несущие пластины 33, имеющие с внутренней, обращенной к потоку стороны, предельные пазы 34, в которые плотно вставлены плоские пластины 25-29, покрытые фторопластом и, тем самым, электрически изолированные от заземленных несущих пластин 33 На узких гранях пластин 33 выполнены пазы 35, в которые уложены металлические пластины 30, плотно прикрепленные (например, пайкой) к пластинам 33. Пластины 25-29, 30 и 33 удерживаются во фланцах 31 от продольного смещения фторопластовыми прокладками Зб (фиг. 2) и фланцами 12 фиг.1), имеющими также прямоугольные вырезы, HO меньших размеров, чем прямоугоЛьные вырезы во фланцах 31. Пластины 26 (фиг. 2) имеют дли-ну, достаточную для стабилизации ламинарного режима потока при выбранной скорости течения и заземлены. Аналогично пластины 29 имеют длину, достаточную для исключения потерь дав ления на выходе и также заземлены. Пластины 27 и 28 имеют одиНс1ковую дли ну« На них имеет место линейное падение давления измеряемой среды за счет вязкостного трения. Пластины 25 27 и 25-28 образуют два последователь но размещенные в потоке конденсатора Пластины 25 для них являются.общими. Пластины 27 и 28, атаюке 26 и 29 размещены в поперечном сечении датчика попеременно с пластинами 25 Все пластины 2б и 29 электрически соединены между собой и с корпусом 32, Аналогично все пластины 25, 27 и 28 электрически соответственно соединены меж ду собой. Для такого соединения в несущих пластинах 33 имеются поперечные пазы 37 Концы пластин, выходящие из продольных пазов 3 в поперечные пазы 37 освобождены от фторопластовой пленки и к ним присоединены (например, пайкой) электропроводники , соответственно к параллельным пластинам 25, 27 и 28. Эти проводники подключены к трем электровводам, состоящим из резьбовых гаек 41 , фторопла стовых уплотнений 2, коаксиальных стержней 3 и нажимных гаек k. Резьбовые гайки Ш приварены к корпусу 32. Через отверстия в корпусе 32 к стержням 43 присоединены электропроводники , Снаружи от электровводов отходят при коаксиальных радиочастотных кабеля к вторичному прибору (не показаны), Вторичный прибор является автоматическим уравновешенным трансформатор ным мостом с аналоговым .или цифровым выходом, предназначенным для точного измерения разности емкостей конденсаторов, составленных из пластин 25-27 и 25-28. Мост kS (фиг. 6) состоит из плечевого трансформатора 46 напряжения, на первичную обмотку kj которого подается питающее напряжение частотой 1 кГц. С вторичной, синфазно включенной, мупьтифилярной обмотки 48, одинаковые напряжения подаются по коаксиальным кабелям через соответствующие электровводы на параллельно вклю ченные пластины 27 и 28, Пластины 25, являющиеся общими и для конденсаторов 49 и 50 подключены через соответствующие электроввод и коаксиальный кабель в диагональ моста. Сюда же подключены фазочувствительный селективный усилитель (ФСЦ) 51, уравновешивающий конденсатор 52 и уравновешивающий резистор 53J Последние вторыми концами подключены к контактам 54 и 55 реле 5б и 57, с помощью которых выполняется переключение моста на режим прямого или обратного течения исследуемой среды в щелевых каналах датчика 2а В цепи катушек реле 5б и 57 включены микропереключатели 22 и 23. Блок ФСУ 51 (фиг, 6) подключен к схеме управления уравновешивающим конденсатором 52 и уравновешивакгцим резистором 53, а также к блоку 58 индикации результатов измерений. Реле 5б. и 57 своими контактами 59 и 60 подключены к блоку 61 электронного счетчика времени для его включения в режим счета времени, остановки этого режима, переписи результатов измерений времени в ячейки памяти с последующей индикацией, и сброса счетных декад на нулевые показания, в результате чего они вновь подготавливаются для счета времени. В пластинах 50 датчика 2 выполнены отверстия 62 для заполнения пространства между корпусом 32 и пластинами 30 и 33 измеряемой средой с целью разгрузки их от давления. Приемная камера 1, датчик 2 и поршневой насос 3 термосТатируются, Предлагаемое устройство работает следующим образом. При постоянной температуре датчика 2 и отсутствии измеряемой среды (т.е. в вакууме, или в воздухе), емкости конденсаторов, составленных из плас тин 25-27 и 25-28 одинаковы. Вторичный прибор при равновесии трансформаторного моста 45 и нулевой емкости уравновешивающего конденсатора 49 индицирует нулевые показания. Устройство подготавливается к измерениям Приемная камера 1, датчик 2 и поршневой насос 3 заполняются исследуемой средой и продуваются с помощью вентилей 11 и 21. Для этого включается электродвигатель 9, который с помощью редукторов 7 и 8 перемещает шток 6, сочлененный с поршнем 5 Последний перемещается в цилиндре , прокачивая тем самым исследуемую среду через датчик 2, После такого заполнения исследуемой средой последняя остается неподвижной в щелевых каналах датчика 2. Диэлектрическая проницаемость измеряемой среды, также как и другие ее физические параметры при постоянных давлении и температуре неизменны. Вследствие этого емкости конденсаторов, составленных из пластин 25-27 и 25-28 одинаковы, и трансформаторный мост, находясь в равновесии при нулевой емкости уравновешивающего конденсатора +9, также индицирует нулевые показания. Для измерений включается электродвигатель 9 и поршневой насос 3 прокачивает исследуемую среду через дат чик 2, перемещая её в щелевых канала последнего периодически вперед и назадВремя каждого перемещения поршня 5 выбирается из условия обеспечения ламинарного режима движения исследуемой среды в цилиндре Ц, Для этого на зубчатом редукторе 8 может изменяться передаточное число. Поток измеряемой среды из приемной камеры 1 входит в щелевые каналы между пла стинами 25-29. Последние четыре пластины, т„е, 26-29 установлены последовательно по ходу потока Поток вхо дит также в щелевые каналы между пла стинами 26-29 и заземленными пластинами 30 В этих узких щелях устанавливается лак« нарный режим течения с вязкостным трением. Максимально возможная скорость течения среды в щелевых каналах датчика должна соответ ствовать предельному значению критерия Рейнольдса для сохранения ламинарности. потока в щелях. Однозначное определение скорости течения соеды в щелях равно скорости движения поршня 5, которая может быть определена путем деления строго фиксированного пути перемещения поршня 5 от начального до конечного положений на время его перемещения„ Последнее отсчи.тывается по электронному счетчику б1 времени .6), который включается дл счета времени и останавливается контактами 59 и 60 реле 5б и 57. Реле переключаются с помощью микропереключателей 22 и 23, управляемых толк телем , укрепленном на штоке 6. По ложение микропереключателей 22 и 23, соответствующее состояниям переключе ния, устанавливается при наладке устройства и должно соответствовать начальному и конечному положениям поршня о Равенство скорости движения исследуемой среды в щелевых каналах между пластинами 25, 30 и 26-29 ив цилиндре достигается идентичностью площадей поперечного сечения цилиндра k и всех щелевых каналов датчика 2, При движении исследуемой среды в щелевых каналах на начальном участке между пластинами 25 и 2б, а также 30 и 26, происходит нелинейное изменение давления за счет имеющихся потерь давления на входе. Затем режим движения стабилизируется и, по толщине зазора устанавливается параболическое распределение скорости потока. Длина пластин 2б выбирается по предельной величине критерия Рейнольдса. Стабилизированный ламинарный поток поступает на участки щелей между пластинами 25-27, 25-28 и соответственно 30-27, 30-28.Здесь имеет место линейное изменение давления текущей среды, описываемое законом Пуазейля. Суммарный перепад давлений, возникающий на длине пластин 27 и 28, пропорционален коэффициенту динамической вязкости измеряемой среды при постоянной и известной скорости. Благодаря наличию перепадов давлений на этих пластинах, в щелях между ними (т.е, пластинами 25-27, 25-28) устанавливаются неодинаковые средние давления. Причем среднее давление на пластине 27 больше, чемсреднее давление на пластине 28, Этим средним давлениям соответствуют неодинаковые средние плотности и диэлектрические проницаемости в конденсаторах 49 и 50 ,составленных из пластин 25-27 и 2|з-28. Средняя диэлектрическая проницаемость в конденсаторе 49 из пластин 25 27 больше, чем в конденсаторе из пластин 25-28. Соответственно увеличивается емкость конденсатора 49 из пластин 25-27, расположенного первым по направлению движения ламинарного потока, по сравнению с емкостью конденсатора 50 из пластин 25-28, размещенного вторым в потоке. Вследствие возникшей разности емкостей этих конденсаторов нарушается баланс трансформаторного моста 45, в плечи которого включены емкости 49 и 50. Разность емкостей конденсаторов из пластин 25-27и 25-28 компенсируется увеличением емкости уравновешивающего конденсатора 52, управляемом блоком 51, который после завершения балансировни моста, индицирует результат измерений. Для такой балансировки трансформаторного моета уравновешивающий конденсатор 52 должен быть подключен контактом 55 реле 57 к конденсатору 50 из пластин 25-28, имеющему меньшую емкость. Это достигается тем, что при течении измеряемого потока в прямом направлении микропереключатель 22 находится в включенном состоянии, а микропереключатель 23 - отключен. При балансировке трансформаторного моста изме нение проводимостей проточных измери тельных конденсаторов 9 и 50 из пла стин 26-27 и 25-28 компенсируется уравновешивающим резистором 50, На конце вом участке щелей между пластинами и 30-29 имеет место нелинейное изменение давления текущей среды за счет выходных потерь. После окончания перемещения поршня 5 в цилиндре k в прямом направлеНИИ, микропереключатели 22 и 23 под воздействием толкателя 2k изменяют свое состояние так, что переключатель 22 отключается, а переключатель 23 включается. Это вызывает переключени реле 56 и 5.7. Последнее переключает уравновешивающие конденсатор и резис тор 53 и 5 от измерительного конден сатора 50 к конденсатору Э, подгото вив тем самым трансформаторный мост S к новому циклу измерений. Кроме т го, реле 5б и 57 контактами 59 и 60 управляют блоком электронного счетчика времени так, что он завершает счет времени, переводит измеренное значение времени в память и на индикацию, сбрасывает счетчик на нуль и, тем самым подготавливается к новому циклу измерений. При обратном движении поршня 5 проходят аналогичные пр цессьи В каждом цикле измерений с блока 45 индикации трансформаторного моста отсчитывают измеренное значени коэффициента динамической вязкости, а с блока 61 электронного счетчика времени точное значение времени измерений в секундах, которое входит в поправку, уточняющую измеренное зн чение вязкости. Такие измерения выполняют при прямом и обратном ходе поршня 5. Из двух отсчитанных резуль татов измерений определяется среднеарифметическое значение коэффициента вязкости исследуемой среды. При необходимости получения более точных значений вязкости проводят серию циклов с расчетом среднестатических величин По окончании измерений устройство опоражняется, промывается и подготавливается к новым измерениям. При необходимости постоянного измерения вязкости исследуемой среды от датчика 2 вискозиметра отсоединяется поршневой насос 3, и к датчику 2 на фланцах присоединяется отводящий трубопровод, скорость течгчия потока в котором должна быть точно известна. Устройство в этом случае будет измерять данную реологическую характеристику непрерывно В случае измерения вязкости газов и газовых смесей, в щелевых каналах диэлькометрического датчика имеет место дросселирование и соответствующее изменение плотности и даапения газа по длине пластин измерительных конденсаторов Последнее учитывается поправкой к расчетной формуле градуировки устройства, по которой рассчитывается шкала прибора. Предлагаемое устройство обеспечивает измерение такой реологической характеристики среды как динамическая вязкость в широком диапазоне значений с большой точностью. Кроме того, обеспечивается возможность ступенчатого или плавного изменения пределов измерений вязкости на шкале прибора за счет подключений к уравновешивающему конденсатору 52 постоянных и переменных добавочных конденсаторс в, выбранных с соответствующими значениями. Предлагаемое устройство позволяет также автоматизировать процесс измерений, создает возможность его подключения непосредственно к технологической линии или трубопроводу подачи измеряемой среды. Формула изобретения Устройство для измерения реологических характеристик материалов, содержащее чувствительный элемент в виде системы каналов, поршень со штоком для продавливания исследуемого материала через (Каналы и измерительную систему, отличающееся тем, что, с целью повышения точности и автоматизации измерений, оно дополнительно содержит электроконтакты с возможностью взаимодействия со штоком поршня, каналы образованы пластинами плоских многопластинчатых конденсаторов, размещенных последовательно и имеющих одну общую пластину, и расположены по направлению хода поршня, а измерительная система выполнена в вида транс юрматорного моста с уравновешивающим конденсатором, уравновешивающим резистором и релейным переключателем причем в плечи трансформаторного моета подключены конденсаторы, а в его 10 диагональ посредством релейного переключателя - уравновешивающие резистор и конденсатор, при этом релейный переключатель соединен с электроконтактами. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 5 +7682, кло G 01 N П/06, 1975. 2.Авторское свидетельство СССР № 758837, кл. G 01 N И/О, 1979 (прототип).

CZ3

t5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения малых объемных расходов газов и паров | 1980 |

|

SU870943A1 |

| Массовый расходомер | 1980 |

|

SU877331A1 |

| Расходомер | 1979 |

|

SU838358A1 |

| Устройство для измерения малыхОб'ЕМНыХ РАСХОдОВ гАзА и пАРА | 1979 |

|

SU847044A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВЯЗКОСТИ ТЕКУЧИХ СРЕД, ДАТЧИК ВЯЗКОСТИ И СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ТАХОМЕТРА ДАТЧИКА ВЯЗКОСТИ | 1998 |

|

RU2152022C1 |

| Устройство для исследования стркутурно-механических свойств вязкопластичных продуктов | 1977 |

|

SU623153A1 |

| Система для регулирования вязкости при приготовлении черновяжущих материалов | 1986 |

|

SU1444734A1 |

| Способ теплообмена ламинарных течений высоковязкой нефти в каналах с трехзаходной шнековой вставкой и устройство для его реализации | 2019 |

|

RU2726024C1 |

| Устройство для измерения коэффициентаОчиСТКи гАзОВ B фильТРЕ | 1979 |

|

SU851236A1 |

| Устройство для измерения реологических характеристик вязкоупругих сред | 1977 |

|

SU708202A1 |

JO.

«

(Ьиг /

К

фаг 2

ДТ

J7

№ 2538

Sua S

фие.З

-28

- re

-JJ

(риз 4

tfO

r-r :7V/ so 55 56 57 22 VJ

Авторы

Даты

1983-02-28—Публикация

1981-09-25—Подача