(5) СПОСОБ ПЕРЕРАБОТКИ МАГНИЙСОДЕРЖАЩИХ ШЛАМОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки магнийсодержащих шламов | 1989 |

|

SU1664860A1 |

| Способ переработки отходов титано-магниевого производства | 1990 |

|

SU1731848A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МАГНИЯ ИЗ ОТХОДОВ ЛИТЕЙНОГО КОНВЕЙЕРА | 2009 |

|

RU2398035C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУШКОВЫХ СПЛАВОВ СИСТЕМЫ МАГНИЙ-АЛЮМИНИЙ-ЦИНК-МАРГАНЕЦ | 1989 |

|

RU1727403C |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 1990 |

|

RU2024637C1 |

| Способ очистки магния от примесей | 2017 |

|

RU2669671C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАГНИЕВОГО СКРАПА | 2002 |

|

RU2229527C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ МАГНИЙ-ИТТРИЙ | 2017 |

|

RU2650656C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАГНИЙСОДЕРЖАЩИХ ОТХОДОВ ТИТАНО-МАГНИЕВОГО ПРОИЗВОДСТВА | 2020 |

|

RU2754214C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ХЛОРИДОВ ТИТАНА В СМЕСИ РАСПЛАВЛЕННЫХ ХЛОРИДОВ МЕТАЛЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2370445C2 |

1

Изобретение относится к области цветной металлургии и может быть использовано в литейном производстве при изготовлении передельных магниевых сплавов (ГОСТ 2581-78) и хагния (ГОСТ 804-72),

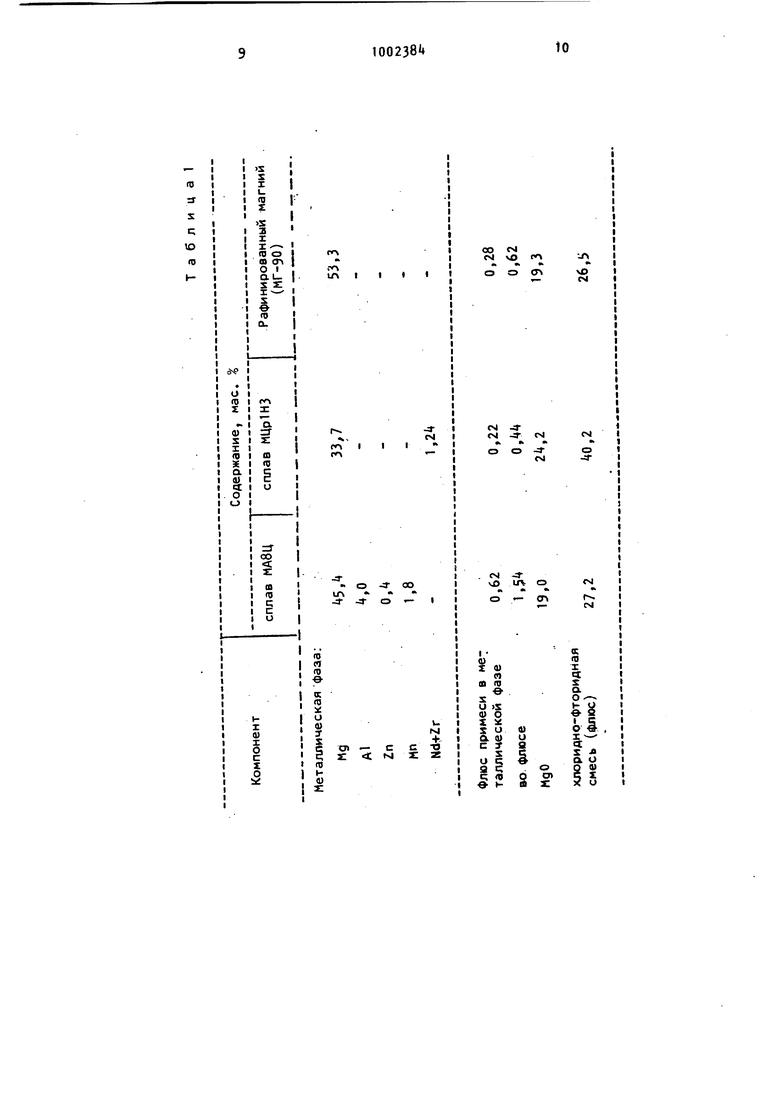

При выплавке магния и магниевых сплавов образуется 5-25% отходов (шламов) с содержанием до 70% ценных компонентов (магний или сплавы,легирующие металлы,хлориды и/или фториды щелочных и щелочноземельных металлов-флюс).

Известный способ извлечения маг- . ния и сплавов из тигельных остатков предусматривает плавление богатых остатков с защитным флюсом и перемешивание массы для агломерации металлов;разбавление металла защитным флюсом и разливка расплавленной массы через сито при температуре ниже солидуса данного сплава; механическую дизинтеграцию с сортировкой пустой породы; мокрую дезинтеграцию путем смыва флюса и высвобождения металла СООднако этот способ имеет ряд недостатков, основными из которых явг ляются низкая степень извлечения металла и высокая трудоемкость процесса.

Известен более производительный и эффективный способ регенерации ме,Q таллов центрифугированием. отходов 2.

После разливки металла полужидкие остатки из ковша сливаются в центрифугу при . Центрифугирование ведут до затвердеванияЬстатка металла сфлюсом при факторе разделения

«

F 200, при этом Fj, ,

л. где UJ- угловая скорость, рад/с;

R - радиус вращения;

20

g - притяжение,

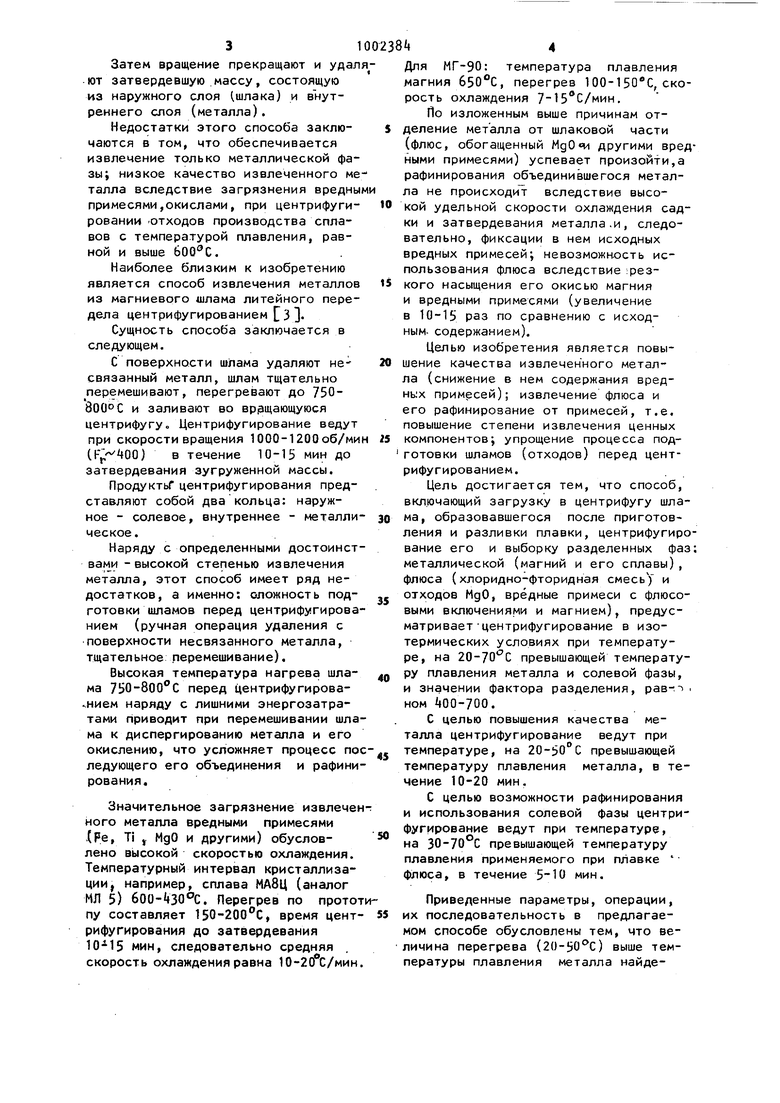

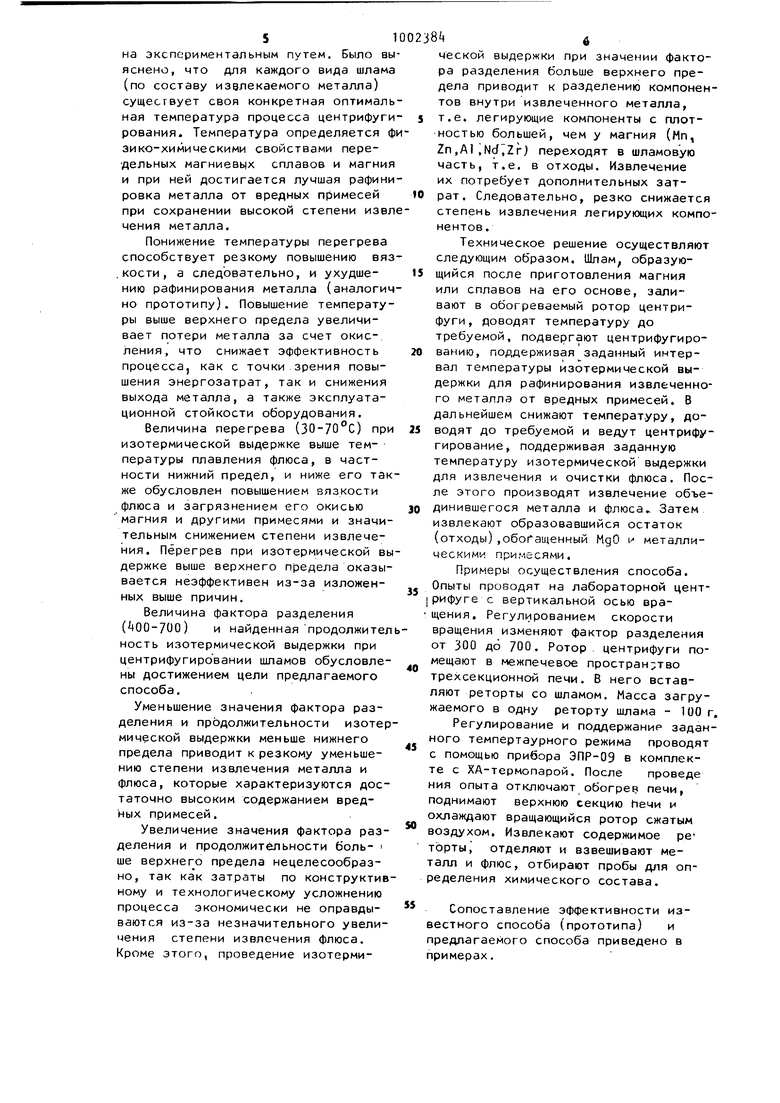

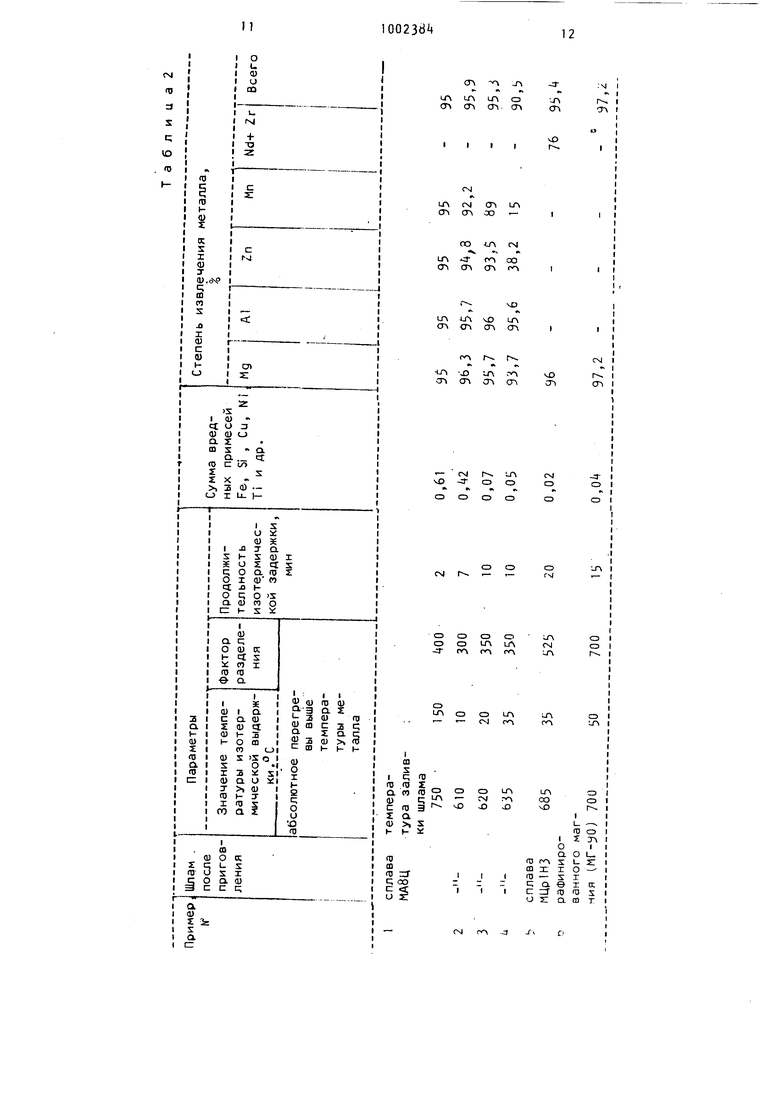

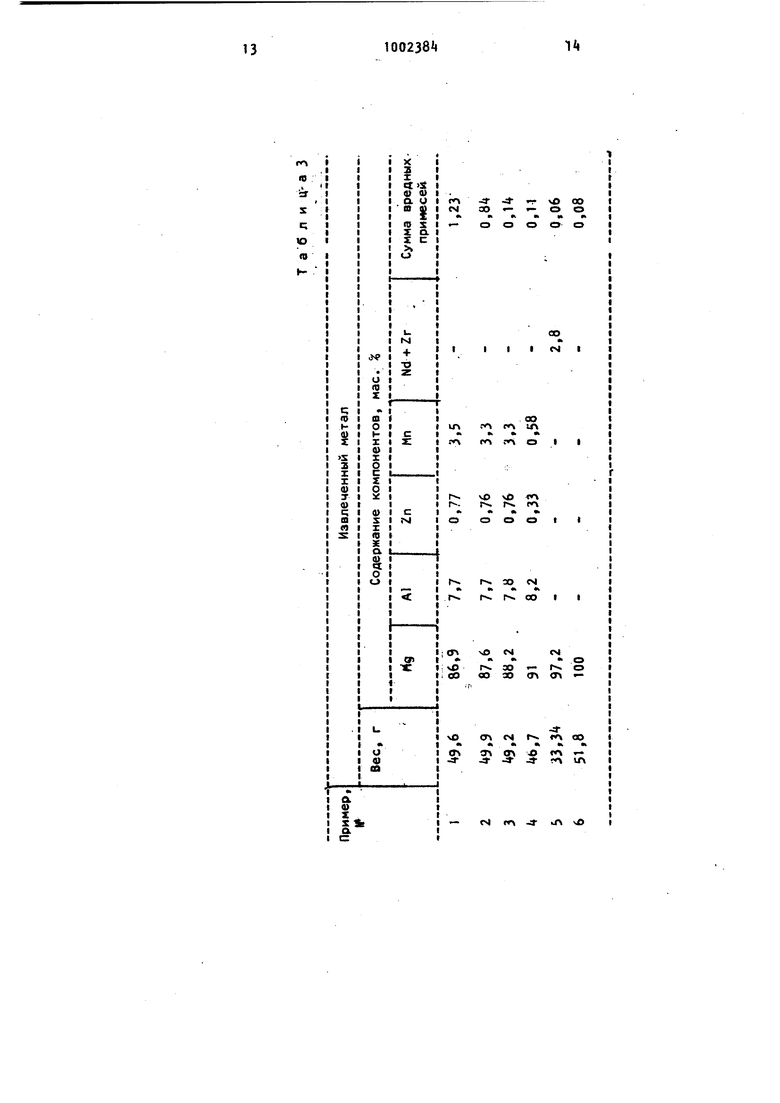

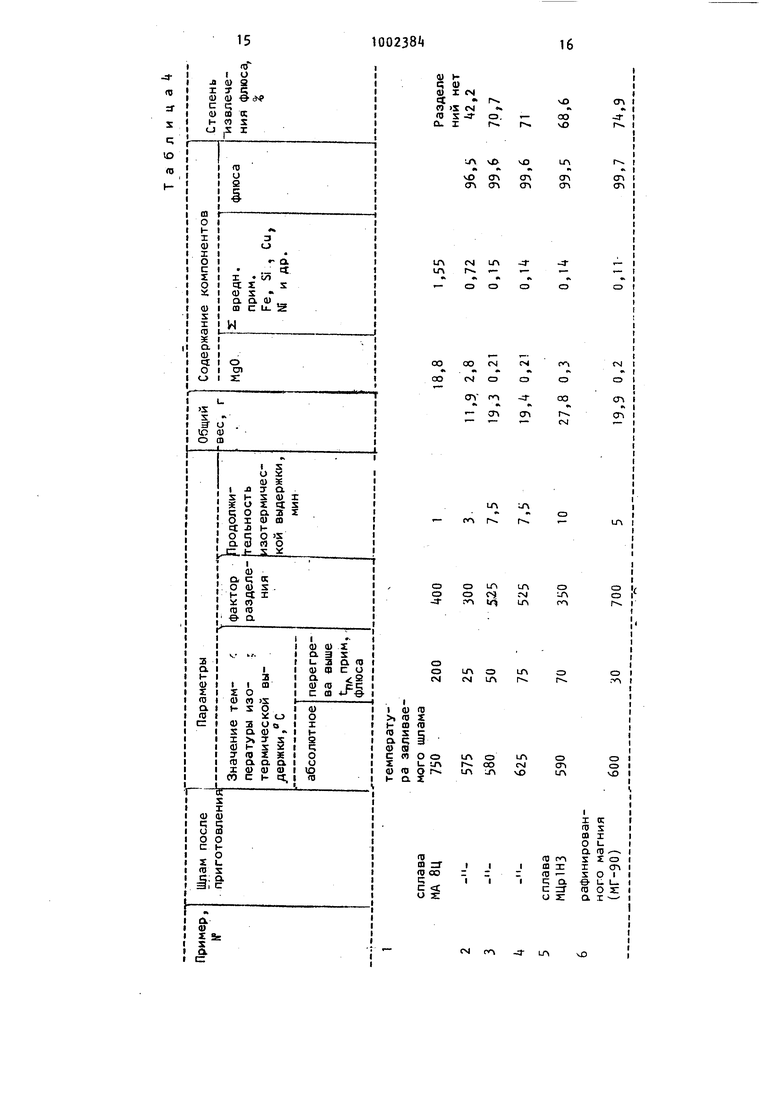

W где п - скообсть вращения, об/мин. 3 Затем вращение прекращают и удал ют затвердевшую массу, состоящую из наружного слоя (шлака) и внутреннего слоя (металла). Недостатки этого способа заключаются в том, что обеспечивается извлечение только металлической фазы; низкое качество извлеченного ме талла вследствие загрязнения вредны примесями,окислами, при центрифугировании ОТХОДОВ производства сплавов с температурой плавления, равной и выше . Наиболее близким к изобретению является способ извлечения металлов из магниевого шлама литейного передела центрифугированием 3 . Сущность способа заключается в следующем. С поверхности шлама удаляют несвязанный металл, шлам тщательно перемешивают, перегревают до 750800°С и заливают во вращающуюся центрифугу. Центрифугирование ведут при скорости вращения 1000-1200об/м () в течение 10-15 мин до затвердевания зугруженной массы. ПродуктьГ центрифугирования представляют собой два кольца: наружное - солевое, внутреннее - металли ческое. Наряду с определенными достоинст вами - высокой степенью извлечения металла, этот способ имеет ряд недостатков, а именно: сложность подготовки шламов перед центрифугирова нием (ручная операция удаления с поверхности несвязанного металла, тщательное перемешивание). Высокая температура нагрева шлама 750-800 С перед центрифугирова нием наряду с лишними энергозатратами приводит при перемешивании шла ма к диспергированию металла и его окислению, что усложняет процесс по ледующего его объединения и рафини рования. Значительное загрязнение извлече ного металла вредными примесями {Ре, Ti J MgO и другими) обусловлено высокой скоростью охлаждения. Температурный интервал кристаллизации, например, сплава МА8Ц (аналог МЛ 5) 60и- 30°С. Перегрев по прото пу составляет 150-200С, время цент рифугирования до затвердевания 10Ч5 мин, следовательно средняя . скорость охлаждения равна 10-2С(С/мин i Для МГ-90: температура плавления магния , перегрев 100-150 0, скорость охлаждения 7 15 С/мин. По изложенным выше причинам отделение металла от шлаковой части (флюс, обогащенный другими вредными примесями) успевает произойти,а рафинирования объединившегося металла не происходит вследствие высокой удельной скорости охлаждения садки и затвердевания металла.и, следовательно, фиксации в нем исходных вредных примесей; невозможность использования флюса вследствие :резкого насыщения его окисью магния и вредными примесями (увеличение в 10-15 рзз по сравнению с исходным- содержанием). Целью изобретения является повышение качества извлеченного металла (снижение в нем содержания вредных примесей); извлечение флюса и его рафинирование от примесей, т.е. повышение степени извлечения ценных компонентов; упрощение процесса подготовки шламов (отходов) перед центрифугированием. Цель достигается тем, что способ, включающий загрузку в центрифугу шлама, образовавшегося после приготовления и разливки плавки, центрифугирование его и выборку разделенных фаз; металлической (магний и его сплавы), флюса (хлоридно-фторидная смесьУ и отходов MgO, вредные примеси с флюсовыми включениями и магнием), предусматривает центрифугирование в изотермических условиях при температуре, на 20-70С превышающей температуру плавления металла и солевой фазы, и значении фактора разделения, рав-л . ном i 00-700. С целью повышения качества металла центрифугирование ведут при температуре, на 20-50 0 превышающей температуру плавления металла, в течение 10-20 мин. С целью возможности рафинирования и использования солевой фазы центрифугирование ведут при температуре, на С превышающей температуру плавления применяемого при плавке флюса, в течение мин. Приведенные параметры, операции, их последовательность в предлагаемом способе обусловлены тем, что величина перегрева (20-50 0) выше температуры плавления металла найдена экспериментальным путем. Было вы яснено, что для каждого вида шлама (по составу извлекаемого металла) существует своя конкретная оптималь ная температура процесса центрифуги рования. Температура определяется ф зико-химическими свойствами передельных магниевых сплавов и магния и при ней достигается лучшая рафини ровка металла от вредных примесей при сохранении высокой степени извл чения металла. Понижение температуры перегрева способствует резкому повышению вяз .кости, а следовательно, и ухудшению рафинирования металла (аналогич но прототипу). Повышение температуры выше верхнего предела увеличивает потери металла за счет окисления, что снижает эффективность процесса, как с точки зрения повышения энергозатрат, так и снижения выхода металла, а также эксплуатационной стойкости оборудования. Величина перегрева (30-70°С) при изотермической выдержке выше температуры плавления флюса, в частности нижний предел, и ниже его так же обусловлен повышением вязкости флюса и загрязнением его окисью магния и другими примесями и значительным снижением степени извлечения. Перегрев при изотермической вы держке выше верхнего предела оказывается неэффективен из-за изложенных выше причин. Величина фактора разделения CtOO-yOO) и найденнаяпродолжител ность изотермической выдержки при центрифугировании шламов обусловлены достижением цели предлагаемого способа. Уменьшение значения фактора разделения и продолжительности изотер мической выдержки меньше нижнего предела приводит к резкому уменьшению степени извлечения металла и флюса, которые характеризуются достаточно высоким содержанием вредных примесей. Увеличение значения фактора разделения и продолжительности боль- i ше верхнего предела нецелесообразно, так как затраты по конструктив ному и технологическому усложнению процесса экономически не оправдываются из-за незначительного увеличения степени извлечения флюса. Кроме этого, проведение изотермической выдержки при значении фактора разделения больше верхнего предела приводит к разделению компонентов внутри извлеченного металла, т.е. легирующие компоненты с плотностью большей, чем у магния (Мп, 2n,Ai|Nd7Zr) переходят в шламовую часть, т.е. в отходы. Извлечение их потребует дополнительных затрат. Следовательно, резко снижается степень извлечения легирующих компонентов. Техническое решение осуществляют следующим образом. Шлам, образующийся после приготовления магния или сплавов на его основе, заливают в обогреваемый ротор центрифуги, доводят температуру до требуемой, подвергают центрифугированию, поддерживая заданный интервал температуры изотермической выдержки для рафинирования извлеченного металла от вредных примесей, В дальнейшем снижают температуру, доводят до требуемой и ведут центрифугирование, поддерживая заданную температуру изотермической выдержки для извлечения и очистки флюса. После этого производят извлечение объединившегося металла и флюса Затем извлекают образовавшийся остаток (отходы),обогащенный МдО и металлическими примесями. Примеры осуществления способа. Опыты проводят на лабораторной центрифуге с вертикальной осью вращения. Регулированием скорости вращения изменяют фактор разделения от 300 до 700. Ротор, центрифуги помещают в межпечевое простран:;тво трехсекционной печи. В него вставляют реторты со шламом. Масса загружаемого в одну реторту шлама - 100 г. Регулирование и поддержание заданного темпертаурного режима проводят с помощью прибора ЭПР-09 в комплекте с ХА-термопарой. После проведе ния опыта отключают обогрев печи, поднимают верхнюю секцию Печи и охлаждают вращающийся ротор сжатым воздухом. Извлекают содержимое реторты, отделяют и взвешивают металл и флюс, отбирают пробы для определения химического состава. Сопоставление эффективности известного способа (прототипа) и предлагаемого способа приведено в примерах. Пример 1 (по известному способу-прототипу). . Шлам после при готовления сплава МА8Ц (см. табл.1) перегревают до . удаляют с его поверхности не связанный металл, шлам тщательно перемешивают. Затем шлам заливают-во вращающуюся центрифугу. Продолжительность центрифугирования до затвердевания 10 мин. Продукты центрифугирования предстваляют два кольца: наружное - шламовое, внутреннее - металлическое. Остальные параметры процесса и полученные результаты приведены в табл. 2,3 и , Пример2 (по предлагаемому способу). Включают нижние две секции печи устанавливают температуру : перегрев выше температуры плавления сплава МА8Ц составляет . Шлам после приготовления сплава МАбЦ с температурой 710°С заливают в реторту ротора лабораторной центрифуги. Опускают верхнюю секцию печи, прогретую до 610°С. Скрепляют верхнюю и нижнюю секции печи болтами. Устанавливают скорость вращения ро ра 1б50 об/мин, что соответствует значению фактора разделения, рав ному 300. При достижении температуры шлама 6lb°C проводят изотермическую выдержку в течение 7 мин. Затем уст навливают температуру 57Ь С, перегр выше температуры плавления применяемого флюса - . При достижении температуры 575°С проводят изотермическую выдержку в течен е 3 мин. Затем отключают обогрев, поднимают верхнюю секцию и подают на ротор хо лодный сжатый воздух. После охлажде ния вынимают реторты, извлекают полученный материал. Исходный шлам в результате обработки по приведенно режиму представляет собой расслоившуюся на три зоны массу: зона извле ченного металла, зона флюса и зона шлама (отходы), обогащенного по сра нению с исходным МдО и другими прим 1 сями. Взвешивают каждую из зон. Вес металла 11,9 г. Вес флюса +У,9 г. После взвешивания отбирают прббу на определение химического состава. Состав мета}1лической и хлоридно-фторидной фаз приведен в ъабл. 3 и t. Степень извлечения (VI ) определяют по формуле -Pi И -р --100, где PI вес извлеченного компонента (фазы),г; вес компонента (фазы) в исходном шламе г. Степень извлечения металла равна 95,9 (см. табл. 2). Степень извлечения флюса ,2% (см, табл. k), П ри ме ры 3-6 (по предлагаемому способу). Режим, параметры осуществления процесса и полученные результаты приведены в табл. 1-. Таким образом, результаты проведенных опытов и испытаний свидетельствуют о том, что предложенный способ усовершенствует и развивает ранее известный способ извлечения металлов из магниевого шлама литейного передела центрифугированием (прототип) и по сравнению с ним обеспечивает упрощение подготовки шламов перед центрифугированием; снижение в 7-11 раз содержания, вредных примесей в извлеченном металле; извлечение на 68-75% и рафинирование от МдО и других вредных примесей флюса. Технико-экономический расчет показывает, что использование предлагаемого способа обеспечит получение экономического эффекта в условиях одного из магниевых заводов только за счет возвращения вторичного сплава, извлеченного из шламов,образующихся после приготовления передельного сплава МАоЦ (из расчета -производства его в объеме 1000 т) в размере 16,2 тыс. руб. в год.

см (О 3

S

с; ю ю

ол

ил

LA О

-П CTv

г, СП СТ СГ1 Ts

чО

г

Г--4 СТ UA

un сз- СП ОО -

ОО iA CN

го ОО СП г

сг

iA чО

1А СП СП 0л

г- г

-JD ил

г- СП

ОО ОЛ vJ4

СП

СП

CN(

iA О

г о

CVJ

-4Г

-3сз

сз

сэ

CJ г- г- rsl

СЭ о о

СЭ

LA CNI о 1А LA СЗ 1го го го

СЭ о

La го

i-Tl

О Lr

г- сЧ ГО

I

ш

I 0)

та Z

LA

LnО

S ° I f

о rw

СОсэ

m

чОГ

-О

чД

та

I

о.

i

та о

IZ TV

ОI

о.о 1-

ш ОО SI- z:

m X Iо -и

та - sX

ц а вI СЕ 0

с :гг тата S ; :с

о 5: схш г

ID

r s c; ю m

-Э- OO

00 -о о

oo

ГЛ гч 1Л

чО vO -««Л

r r

r 3O CNJ

«h«Ъ

r. г, oo

NO 01

cs

r ЭО «- r о CO ao ОЛ o СЧ 4 oo

a o л

-3- - -

U4

- Г4 f -a ьл vO

ш

а

S

с; иэ т

17 Формула изобретения

t Способ переработки магнийсодержа«цих ш.амов, включающий их центрифуги рование и выборку разделенных метал- s лической и солевой фаз, о т л и ч аю Щ и и с я тем, что, С целью повышения качества извлекаемого металла и возможности рафинирования и использования солевой фазы. Центрифуги- 10 рование ведут в изотермических условиях при температуре, на 20-70С превышающей температуру плавления металла и солевой фазы, и значении фактора разделения, равном tOO-JOO. is

100238

18

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1983-03-07—Публикация

1981-10-08—Подача