Изобретение относится к области металлургии цветных металлов, в частности к получению магниевых лигатур с иттрием, которые могут быть использованы в качестве легирующих и модифицирующих добавок в производстве сплавов на основе магния и алюминия, а также в черной металлургии.

Известен способ получения магниевых сплавов с редкоземельными металлами (Патент СССР №66689722, опубл. 7.05.1960). Способ включает ввод в расплавленный магний при температуре от 700 до 800°С редкоземельных металлов из сплава солей одного из следующих составов, мас.%: 1) от 50 до 65 фторидов редкоземельных металлов, от 20 до 30% хлористого калия, от 15 до 20% хлористого натрия и от 1 до 2% фтористого кальция; 2) от 50 до 75% фторидов редкоземельных металлов, от 20 до 30 хлористого лития и от 8 до 15 фтористого калия. Фтористые соли вводят в расплав порциями при тщательном перемешивании, после чего расплав выдерживают от 10 до 30 мин и затем разливают в чушки. Плавку ведут под слоем флюса одного из следующих составов мас.%: 1) от 47 до 51% СаСl2, от 26 до 29% ВаСl2, от 19 до 21% NaCl и от 2 до 5% CaF2. Усвоение редкоземельных металлов, вводимых из расплава солей, составляет от 65 до 75%.

Недостатками способа являются невысокое извлечение редкоземельных металлов и высокий угар магния, также для реализации способа требуются энергоемкие предварительные операции по тщательному перемешиванию шихты.

Известен способ получения магниевых сплавов с церием и другими редкоземельными металлами (пат. СССР №59873322, опубл. 4.05.1958). Способ включает проведение процесса в герметизированном обогреваемом тигле, в который загружают технический плав хлоридов редкоземельных металлов и технический хлористый калий (или натрий). После их расплавления при температуре от 750 до 850°С в тигель загружают рафинированный магний или магний-сырец, а для предохранения реакционной смеси от окисления подают инертный газ (аргон или азот). После расплавления магния реакционную смесь перемешивают и отстаивают до температуры 700°С, и затем через донный слив удаляют шлам и выливают готовый сплав.

Недостатками способа являются длительный предварительный нагрев и расплавление хлоридов редкоземельных металлов перед введением магния, что приводит к высоким потерям редкоземельных металлов.

Известен способ изготовления магнийсодержащей лигатуры (пат. РФ №2024642, опубл. 15.12.1994 г.). Сущность изобретения состоит в том, что на дно тигля загружают и расплавляют металлический магний, вводят в расплав 0,1-1,0% церия, а остальные компоненты шихты растворяют в расплаве магния в условиях его интенсивного перемешивания при температуре от 700 до 1000°С.

Недостатками способа являются большие энергетические затраты, поскольку способ предусматривает высокие температуры перегрева, вследствие чего происходят безвозвратные потери металла: магния до 10%, церия до 25%.

Известен способ получения лигатуры магний-цирконий-редкоземельные металлы (пат. РФ №2234552, опубл. 20.08.2004 г.), принятый за прототип. Способ включает ввод фторцирконата калия в расплав хлоридов калия и натрия при температуре расплава 680-700°С, ввод хлорида редкоземельных металлов для проведения полной обменной реакции между фторцирконатом калия и хлоридом редкоземельного металла. После чего подают порцию магния, сливают соли через 15-30 мин, а в полученную лигатуру вводят вторую порцию магния в количестве, обеспечивающем содержание циркония 1,5-35%, редкоземельных металлов 3,5-35%, магния - остальное.

Недостатком способа является высокий выход шлака из-за окисления магния, циркония и редкоземельных металлов при проведении процесса плавки и их восстановления без инертных газов. Это приводит к увеличению времени контакта солевого расплава, содержащего цирконий и редкоземельные металлы с расплавленным магнием и кислородом воздуха, при котором цирконий и редкоземельные металлы могут переходить в шлак.

Технической задачей изобретения является разработка способа, позволяющего получить лигатуры магний-иттрий с мелкозернистой структурой.

Техническим результатом изобретения является повышение степени извлечения иттрия при обеспечении уменьшения безвозвратных потерь магния и иттрия во время плавки, а также снижение содержания в лигатуре примесей кислорода и водорода.

Технический результат достигается тем, что расплавление солей проводят в герметизированной реторте в атмосфере аргона, после чего в реторту вводят первую порцию магния для проведение полной обменной реакции при температуре от 700 до 720°С, давлении от 0,10 до 0,15 атм и времени выдержки от 30 до 45 мин, затем сливают соли, а в полученную лигатуру вводят вторую порцию магния в количестве, обеспечивающем содержание иттрия от 20 до 30%

Способ осуществляется следующим образом. Предварительно в реакционный стакан загружают смесь солей состава мас.%: от 50 до 60 фторидов иттрия, от 25 до 35 хлористого калия, от 20 до 25 хлористого натрия и от 1 до 5 фтористого кальция. Чистота солей составляет 90-92%. Затем стакан устанавливается в герметизированную реторту и далее производится удаление воздуха. При достижении температуры 250°С в реторту подается аргон и осуществляется перемешивание расплав солей в течение 15 мин с непрерывной подачей первой порции магния. Процесс восстановления проводят при температуре от 700 до 720°С и давлении от 0,10 до 0,15 атм, время выдержки составляет от 30 до 45 мин. Нагрев осуществляется в шахтной печи с силитовыми нагревателями. После окончания перемешивания и проведения полной обменной реакции сливают соли, а в полученную лигатуру вводят вторую порцию магния в количестве, обеспечивающем содержания иттрия 20-30%.

Важным преимуществом фторидов многих редкоземельных металлов является их стабильность на воздухе, относительная простота получения, высокое содержание металла и полнота восстановления. Также известно, что применение фторидов иттрия вместо его хлоридов дает сплавы с более высоким содержанием иттрия.

При использовании в качестве исходного материала фторидов иттрия температура плавления фторидных соединений понижается за счет уменьшения температуры ликвидуса при одновременном вводе добавок хлорида калия и натрия.

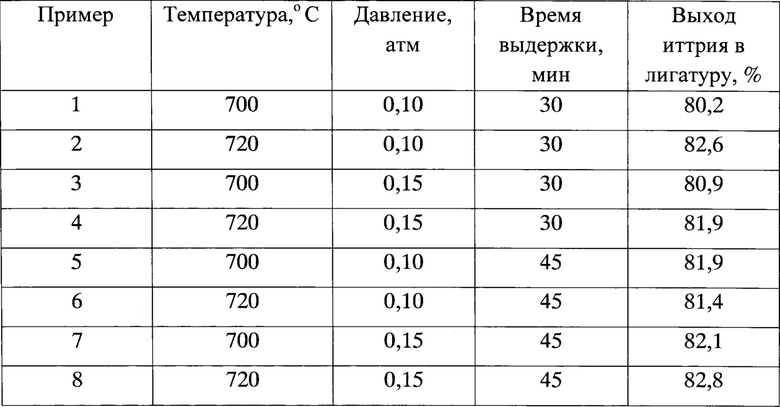

Способ поясняется следующими примерами.

Таблица 1 - исходные данные и результаты процесса получения лигатур магний-иттрий.

Способ поясняется следующими примерами.

Пример 1. Готовят смесь солей: 50 г YF3 (50 мас.%), 25 г KCl (25 мас.%), 20 г NaCl (20 мас.%) и 5 г CaF2 (5 мас.%). Смесь перемешивают в стальном стакане. Затем приготовленную шихту загружают в реакционный тигель, который устанавливается в герметичный реактор, нагрев осуществляется в шахтной печи с силитовыми нагревателями. Из реактора проводится удаление воздуха до остаточного давления -0,05 атм, при достижении 250°С в реактор подается аргон и осуществляется перемешивание расплав солей в течение 15 мин с непрерывной подачей первой порции магния. Процесс восстановления ведется при температуре 700°С и давлении 0,10 атм, время выдержки 30 мин. Далее сливают соли, а в полученную лигатуру вводят вторую порцию магния в количестве, обеспечивающем содержание иттрия в лигатуре 30%.

Технологические условия обеспечивают переход иттрия в лигатуру 80,2% от исходного содержания при загрузке.

Пример 2. Способ осуществляют подобно тому, как описано в примере 1. Готовят смесь солей: 55 г YF3 (55 мас.%), 25 г KCl (25 мас.%), 29 г NaCl (29 мас.%) и 1 г CaF2 (1 мас.%). Процесс восстановления проводят при температуре 720°С и давлении 0,10 атм, время выдержки 30 мин.

Технологические условия обеспечивают переход иттрия в лигатуру 82,6% от исходного содержания при загрузке.

Пример 3. Способ осуществляют подобно тому, как описано в примере 1. Готовят смесь солей: 55 г YF3 (55 мас.%), 25 г KCl (25 мас.%), 29 г NaCl (29 мас.%) и 1 г CaF2 (1 мас.%). Процесс восстановления проводят при температуре 700°С и давлении 0,15 атм, время выдержки 30 мин.

Технологические условия обеспечивают переход иттрия в лигатуру 80,9% от исходного содержания при загрузке.

Пример 4. Способ осуществляют подобно тому, как описано в примере 1. Готовят смесь солей: 55 г YF3 (55 мас.%), 25 г KCl (25 мас.%), 29 г NaCl (29 мас.%) и 1 г CaF2 (1 мас.%). Процесс восстановления проводят при температуре 720°С и давлении 0,15 атм, время выдержки 30 мин.

Технологические условия обеспечивают переход иттрия в лигатуру 81,9% от исходного содержания при загрузке.

Пример 5. Способ осуществляют подобно тому, как описано в примере 1. Готовят смесь солей: 55 г YF3 (55 мас.%), 25 г KCl (25 мас.%), 29 г NaCl (29 мас.%) и 1 г CaF2 (1 мас.%). Процесс восстановления проводят при температуре 700°С и давлении 0,10 атм, время выдержки 45 мин.

Технологические условия обеспечивают переход иттрия в лигатуру 81,9% от исходного содержания при загрузке.

Пример 6. Способ осуществляют подобно тому, как описано в примере 1. Готовят смесь солей: 55 г YF3 (55 мас.%), 25 г KCl (25 мас.%), 29 г NaCl (29 мас.%) и 1 г CaF2 (1 мас.%). Процесс восстановления проводят при температуре 720°С и давлении 0,10 атм, время выдержки 45 мин.

Технологические условия обеспечивают переход иттрия в лигатуру 81,4% от исходного содержания при загрузке.

Пример 7. Способ осуществляют подобно тому, как описано в примере 1. Готовят смесь солей: 55 г YF3 (55 мас.%), 25 г KCl (25 мас.%), 29 г NaCl (29 мас.%) и 1 г CaF2 (1 мас.%). Процесс восстановления проводят при температуре 700°С и давлении 0,15 атм, время выдержки 45 мин.

Технологические условия обеспечивают переход иттрия в лигатуру 82,1% от исходного содержания при загрузке.

Пример 8. Способ осуществляют подобно тому, как описано в примере 1. Готовят смесь солей: 55 г YF3 (55 мас.%), 25 г KCl (25 мас.%), 29 г NaCl (29 мас.%) и 1 г CaF2 (1 мас.%). Процесс восстановления проводят при температуре 720°С и давлении 0,15 атм, время выдержки 45 мин.

Технологические условия обеспечивают переход иттрия в лигатуру 82,8% от исходного содержания при загрузке.

В предлагаемом техническом решении создаются условия для получения слитков лигатуры магний-иттрий с мелкозернистой структурой при уменьшении потерь магния и иттрия, при этом изобретение позволяет повысить качество лигатуры за счет снижения содержания в ней примесей кислорода и водорода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ АЛЮМИНИЙ-СКАНДИЙ-ИТТРИЙ | 2014 |

|

RU2587700C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ МАГНИЙ-НЕОДИМ | 2019 |

|

RU2697127C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАГНИЙСОДЕРЖАЩИХ ОТХОДОВ ТИТАНО-МАГНИЕВОГО ПРОИЗВОДСТВА | 2020 |

|

RU2754214C1 |

| ФЛЮС ДЛЯ ПЛАВКИ И РАФИНИРОВАНИЯ МАГНИЕВЫХ СПЛАВОВ, СОДЕРЖАЩИХ ИТТРИЙ | 2011 |

|

RU2451762C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ СКАНДИЙ-АЛЮМИНИЙ (ЕГО ВАРИАНТЫ) | 1997 |

|

RU2124574C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ АЛЮМИНИЙ-СКАНДИЙ | 2013 |

|

RU2507291C1 |

| Способ получения лигатур алюминия с цирконием | 2017 |

|

RU2658556C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ "АЛЮМИНИЙ-СКАНДИЙ" (ВАРИАНТЫ) | 2017 |

|

RU2704681C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ АЛЮМИНИЙ-ЭРБИЙ | 2017 |

|

RU2654222C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ АЛЮМИНИЙ-СКАНДИЙ, ФЛЮС ДЛЯ ПОЛУЧЕНИЯ ЛИГАТУРЫ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2007 |

|

RU2361941C2 |

Изобретение относится к области металлургии, в частности к получению магниевых лигатур с иттрием, которые могут быть использованы в качестве легирующих и модифицирующих добавок в производстве сплавов на основе магния и алюминия. Способ включает подготовку солей состава, мас.%: фторид иттрия 50-60, хлорид калия 25-35, хлорид натрия 20-25, фторид кальция 1-5. Расплавление солей проводят в герметизированной реторте в атмосфере аргона, с перемешиванием расплава при непрерывной подаче первой порции магния, проведение полной обменной реакции расплавленных солей и магния осуществляют при температуре от 700 до 720°С, давлении от 0,10 до 0,15 атм и времени выдержки от 30 до 45 мин, а ввод второй порции магния осуществляют в количестве, обеспечивающем содержание в полученной лигатуре иттрия от 20 до 30%. Изобретение позволяет создать условия для получения слитков лигатуры магний-иттрий с мелкозернистой структурой при уменьшении потерь магния и иттрия, при этом повышается качество лигатуры за счет снижения содержания в ней примесей кислорода и водорода. 1 табл., 8 пр.

Способ получения лигатуры магний-иттрий, включающий расплавление солей и ввод в расплав первой порции магния с проведением полной обменной реакции, слив солей и ввод в полученную лигатуру второй порции магния, отличающийся тем, что расплавление солей, в качестве которых используют смесь, содержащую, мас.%: фторид иттрия 50-60, хлорид калия 25-35, хлорид натрия 20-25, фторид кальция 1-5, проводят в герметизированной реторте в атмосфере аргона, с перемешиванием расплава при непрерывной подаче первой порции магния, проведение полной обменной реакции расплавленных солей и магния осуществляют при температуре от 700 до 720°С, давлении от 0,10 до 0,15 атм и времени выдержки от 30 до 45 мин, а ввод второй порции магния осуществляют в количестве, обеспечивающем содержание в полученной лигатуре иттрия от 20 до 30%.

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ МАГНИЙ-ЦИРКОНИЙ-РЕДКОЗЕМЕЛЬНЫЕ МЕТАЛЛЫ | 2002 |

|

RU2234552C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИЙСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 1990 |

|

RU2024642C1 |

| Лигатура | 1981 |

|

SU1002393A1 |

| US 6139653 A1, 31.10.2000. | |||

Авторы

Даты

2018-04-16—Публикация

2017-03-20—Подача