Изобретение относится к технике бурения, а именно к устройствам для оптимизации этого процесса.

Известна аналоговая управляющая система, которая включает датчики технологических параметров, блоки измерения этих параметров, блоки выбора эффективной нагрузки, определение износа долота по вооружению и опоре, анализатор момента повторения поиска эффективной осевой нагрузки, информационный блок, включающий световые табло, указывающие и регистрирующие приборы и блок управления, связанный с датчиком проходки и пуско-остановочными входами функциональных блоков С1.

Недостатком данного устройства является жесткость программы оптимизации, которая определяется логической схемой входящих в устройство блоков, и всякое ее изменение требует полную их переделку. Практика эксплуатации этих устройств показывает их невысокую надежность, что не позволяет осуществить автоматическое управление процессом.

Наиболее близкой к изобретению является система оптимизации бурения на базе цифровой УЕМ типa УМ-Х-НХ),

содержащая датчики технологически} параметров, которые через АЦП связаны с блоком обработки информации. Выход его через ЦАП подключен к регулятору подачи oлoтa и блоку индикации, содержащему световые табло, указывающие и регистрирующие приборы. Программа, записанная в постоянной памяти ЭВМ, предусматривает осредне10ние параметров бурения и их последующую логическую и математическую обработку с целью определения эффективной нагрузки и момента подъема долота по вооружению и опоре, а так же остановку турбобура 2.

Недостатком известной системы является ее низкая надежность, которая в основном определяется надежностью функционирования ЭВМ и преоб20разователей, что затрудняет бурение в стоматическом режиме.

Цель изобретения - повышение на дежности системы.

Указанная цель достигается тем,

25 что система снабжена анализатором контрольной информации САКИ), ВХОДЕ которого связаны с датчиками технологических параметров, выходами ЦАП и выходом блока обработки информации,

30 а выход АКИ подключен к блоку индинации и аварийному входу регулятора подачи долота.

Анализатор контрольной информации выполнен в виде блоков веса, момента и давления, причем блок веса связан с датчиком веса и измерителем загрузни на долото, который соединен с амплитудными селекторами нижнего и верхнего уровней и с дифференцирующим элементом, выходы которого связаны с входами схем И-НЕ и выходами дискриминатора подачи долота, вход которого подключен к входу регулятора подачи, блок давления, содержащий амплитудные селекторы нижнего и верхнего уровней, подключен к выходу измерителя давления, а измеритель момента связан со схемами задержки и умножения блока момента, схемы умножения и задержки связаны так же со схемой сравнения, выход которой соединен с одним из входов схемы Н-НЕ, другой вход цоторой связан с блоком информации, а выход так же, как выход схем И-НЕ блоков веса и давления соединен с входами схемы ИЛИ.

Выход схемы ИЛИ подключен к табло Сбой блока индикации и аварийному входу регулятора подачи.

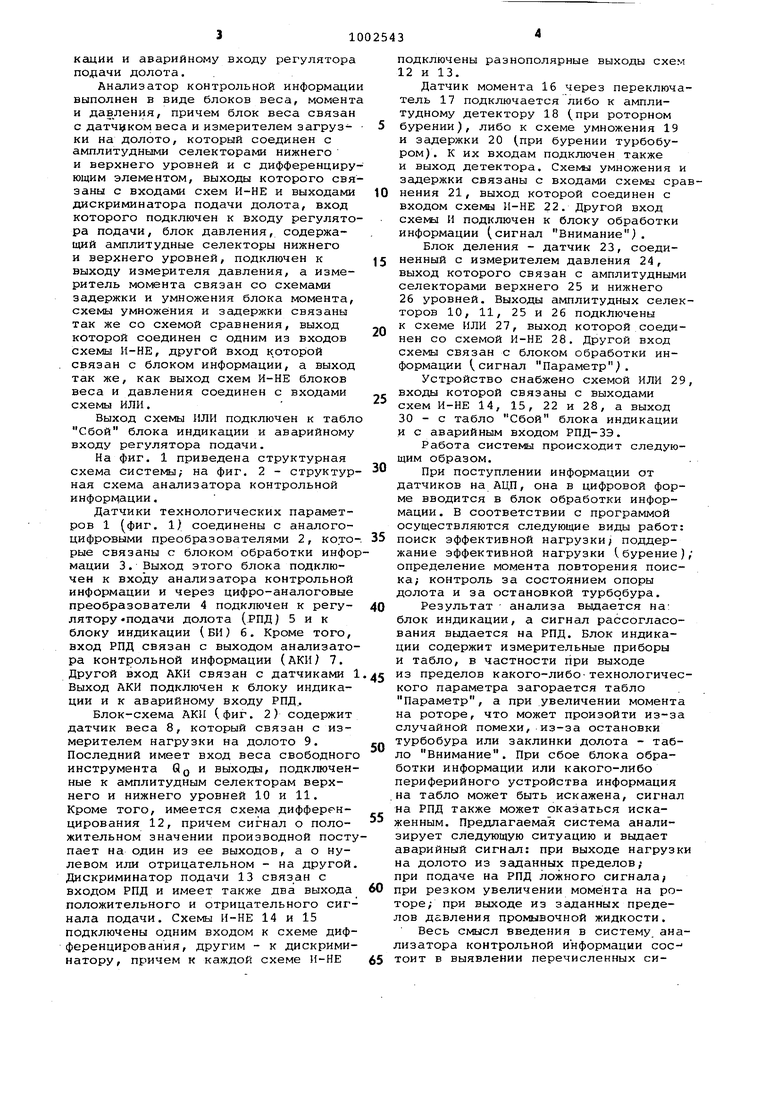

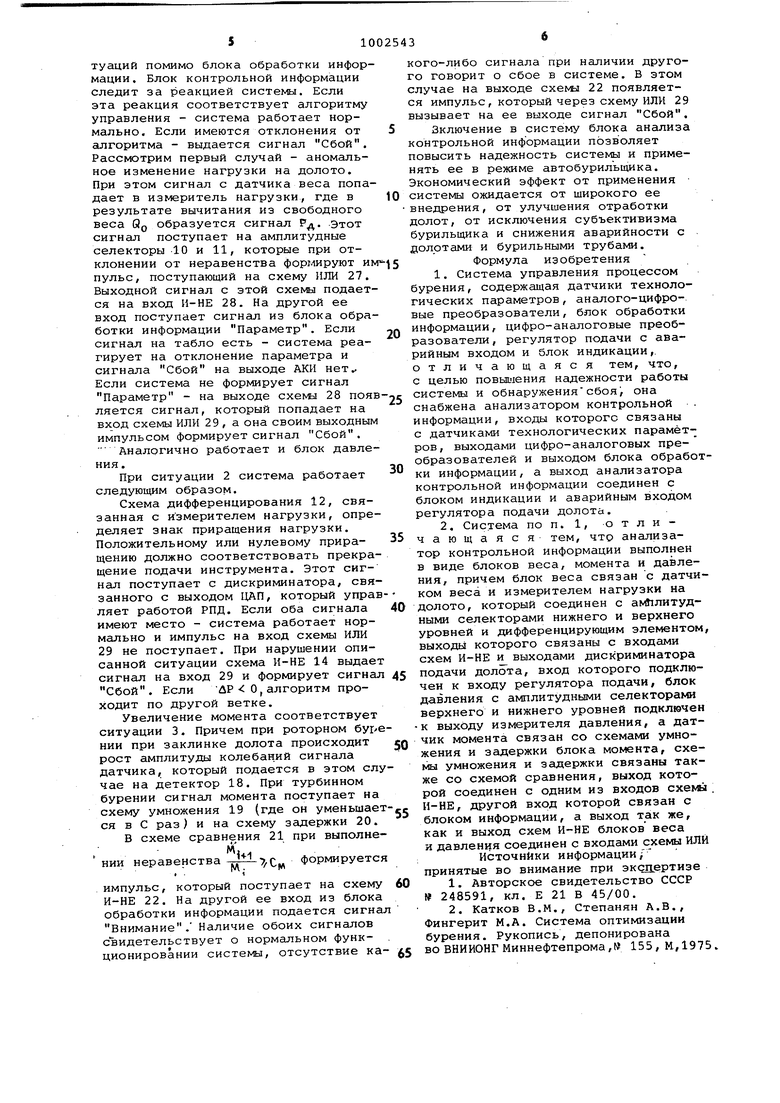

На фиг. 1 приведена структурная схема системы; на фиг. 2 - структурная схема анализатора контрольной информации.

Датчики технологических параметров 1 (фиг. 1) соединены с аналогоцифровыми преобразователями 2, которые связаны с блоком обработки информации 3. Выход этого блока подключен к входу анализатора контрольной информации и через цифро-аналоговые преобразователи 4 подключен к регулятору «подачи долота (РПД 5 и к блоку индикации (БИ) 6. Кроме того, вход РПД связан с выходом анализатора контрольной информации (АКИ 7. Другой вход АКИ связан с датчиками 1 Выход АКИ подключен к блоку индикации и к аварийному входу РПД..

Блок-схема АКИ (. фиг. 2 ) содержит датчик веса 8, который связан с измерителем нагрузки на долото 9. Последний имеет вход веса свободного инструмента Qg и выходы, подключенные к амплитудным селекторам верхнего и нижнего уровней 10 и 11. Кроме того, имеется схема дифференцирования 12, причем сигнал о положительном значении производной поступает на один из ее выходов, а о нулевом или отрицательном - на другой. Дискриминатор подачи 13 связан с входом РПД и имеет также два выхода положительного и отрицательного сигнала подачи. Схемы И-НЕ 14 и 15 подключены одним входом к схеме дифференцирования, другим - к дискриминатору, причем к каждой схеме И-НЕ

подключены разнополярные выходы схем 12 и 13.

Датчик момента 16 через переключатель 17 подключается либо к амплитудному детектору 18 {при роторном бурении), либо к схеме умножения 19 и задержки 20 (.при бурении турбобуром). К их входам подключен также и выход детектора. Cxejvta умножения и задержки связаны с входами схемы сранения 21, выход которой соединен с входом схемы И-НЕ 22. Другой вход схемл И подключен к блоку обработки информации (сигнал Внимание).

Блок деления - датчик 23, соединенный с измерителем давления 24, выход которого связан с амплитудными селекторами верхнего 25 и нижнего 26 уровней. Выходы амплитудных селекторов 10, 11, 25 и 26 подключены к схеме ИЛИ 27, выход которой соединен со схемой И-НЕ 28. Другой вход схемы связан с блоком обработки информации (сигнал Параметр).

Устройство снабжено схемой ИЛИ 29 входы которой связаны с выходами схем И-НЕ 14, 15, 22 и 28, а выход 30 - с табло Сбой блока индикации и с аварийным входом РПД-ЗЭ.

Работа системы происходит следующим образом.

При поступлении информации от датчиков на АЦП, она в цифровой форме вводится в блок обработки информации. В соответствии с программой осуществляются следующие виды работ: поиск эффективной нагрузки; поддержание эффективной нагрузки (бурение) определение момента повторения поиска; контроль за состоянием опоры долота и за остановкой турбобура.

Результат анализа выдается на: блок индикации, а сигнал рассогласования выдается на РПД. Блок индикации содержит измерительные приборы и табло, в частности при выходе из пределов какого-либо-технологического параметра загорается табло Параметр, а при увеличении момента на роторе, что может произойти из-за случайной помехи, из-за остановки турбобура или заклинки долота - табло Внимание. При сбое блока обработки информации или какого-либо периферийного устройства информация .на табло может быть искажена, сигнал на РПД также может оказаться искаженным. Предлагаемая система анализирует следующую ситуацию и выдает аварийный сигнал: при выходе нагрузк на долото из згшанных пределов; при подаче на РПД ложного сигнала; при резком увеличении момента на роторе; при выходе из заданных пределов давления промывочной жидкости.

Весь смысл введения в систему анализатора контрольной информации сое-тоит в выявлении перечисленных ситуаций помимо блока обработки информации. Блок контрольной информации следит за реакцией системы. Если эта реакция соответствует алгоритму управления - система работает нормально. Если имеются отклонения от алгоритма - выдается сигнал Сбой. Рассмотрим первый случай - аномальное изменение нагрузки на долото. При этом сигнал с датчика веса попадает в измеритель нагрузки, где в результате вычитания из свободного веса QO образуется сигнал Рд. этот сигнал поступает на амплитудные селекторы 10 и 11, которые при отклонении от неравенства формируют им пульс, поступающий на схему ИЛИ 27. Выходной сигнал с этой схемы подается на вход Н-НЕ 28. На другой ее вход поступает сигнал из блока обработки информации Параметр. Если сигнал на табло есть - система реагирует на отклонение параметра и сигнала Сбой на выходе АКИ нет.. Если система не формирует сигнал Параметр - на выходе cxeNta 28 появ ляется сигнал, который попадает на вход схемы ИЛИ 29 , а она своим выходным импульсом формирует сигнал Сбой. Аналогично работает и блок давления . При ситуации 2 система работает следующим образом. Схема дифференцирования 12, связанная с измерителем нагрузки, определяет знак приращения нагрузки. Положительному или нулевому приращению должно соответствовать прекращение подачи инструмента. Этот сигнал поступает с дискриминатора, связанного с выходом ЦАП, который управ ляет работой РПД. Если оба сигнала имеют место - система работает нормально и импульс на вход схемы ИЛИ 29 не поступает. При нарушении описанной ситуации схема И-НЕ 14 выдает сигнал на вход 29 и формирует сигнал Сбой. Если &Р О алгоритм проходит по другой ветке. Увеличение момента соответствует ситуации 3. Причем при роторном буг/е нии при заклинке долота происходит рост амплитуды колебаний сигнала датчика, который подается в этом слу чае на детектор 18. При турбинном бурении сигнал момента поступает на схему умножения 19 (где он уменьшае ся в С раз) и на схему задержки 20. В схеме сравне ния 21 при выполне М, , НИИ неравенства .. 7/c формируетс рл импульс, который поступает на схему И-НЕ 22. На другой ее вход из блока обработки информации подается сигна Внимание. Наличие обоих сигналов свидетельствует о нормсьпьном функционировании системы, отсутствие ка кого-либо сигнала при наличии другого говорит о сбое в системе. В этом случае на выходе cxef/ы 22 появляется импульс, который через схему ИЛИ 29 вызывает на ее выходе сигнал Сбой. Включение в систему блока анализа контрольной информации позволяет повысить надежность системы и применять ее в режиме автобурильщика. Экономический эффект от применения системы Ожидается от щирокого ее внедрения, от улучшения отработки долот, от исключения субъективизма бурильщика и снижения аварийности с долотами и бурильны1У И трубами. Формула изобретения 1.Система управления процессом бурения, содержащая датчики технологических параметров, аналого-цифровые преобразователи, блок обработки информации, цифро-аналоговые преобразователи, регулятор подачи с аварийным входом и блок индикации,. отличающаяся тем, что, с целью повышения надежности работы системы и обнаружениясбоя она снабжена анализатором контрольной информации, входы которого связаны с датчиками технологических параметров, выходами цифро-аналоговых преобразователей и выходом блока обработки информации, а выход анализатора контрольной информации соединен с блоком индикации и аварийным входом регулятора подачи долота. 2.Система по п. 1, отличающаяся тем, что анализатор контрольной информации выполнен в виде блоков веса, момента и давления, причем блок веса связан с датчиком веса и измерителем нагрузки на долото, который соединен с амплитудными селекторами нижнего и верхнего уровней и дифференцирующим элементом, выходы которого связаны с входами схем И-НЕ и выходами дискриминатора подачи долота, вход которого подключен к входу регулятора подачи, блок давления с амплитудными селекторами верхнего и нижнего уровней подключен к выходу измерителя давления, а датчик момента связан со схемами умножения и задержки блока момента, схемы умножения и задержки связаны также со схемой сравнения, выход которой соединен с одним из входов схемы . И-НЕ, другой вход которой связан с блоком информации, а выход так же, как и выход схем И-НЕ блоков веса и давления соединен с входами схемы ИЛИ Источники информации/ принятые во внимание при экспертизе 1.Авторское свидетельство СССР 248591, кл. Е 21 В 45/00. 2.Катков В.М., Степанян А.В., Фингерит М.А. Система оптимизации бурения. Рукопись, депонирована во ВНИИОНГМиннефтепрома, 155, М,1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля процессов бурения | 1981 |

|

SU1030544A1 |

| Система контроля процесса бурения скважин | 1987 |

|

SU1492033A1 |

| Устройство для акустических исследований скважин в процессе бурения | 1982 |

|

SU1108196A1 |

| Устройство для контроля и управления процессом турбинного бурения | 1987 |

|

SU1461881A1 |

| Система для автоматического управления режимами бурения скважин | 1974 |

|

SU727841A1 |

| Устройство для измерения углубления долота при бурении глубоких скважин | 1982 |

|

SU1040126A1 |

| УСТРОЙСТВО АКТИВНОЙ ЗАЩИТЫ И ОБЕСПЕЧЕНИЯ ТЕХНИЧЕСКОЙ ГОТОВНОСТИ ЭЛЕМЕНТОВ РАСПРЕДЕЛЕННОЙ ЛОКАЛЬНОЙ ВЫЧИСЛИТЕЛЬНОЙ СЕТИ В УСЛОВИЯХ ВНЕШНИХ ДЕСТРУКТИВНЫХ ВОЗДЕЙСТВИЙ | 2006 |

|

RU2316810C2 |

| Устройство для контроля частоты вращения вала турбобура | 1982 |

|

SU1055864A1 |

| Измеритель осевой нагрузки | 1981 |

|

SU1125481A1 |

| Система управления процессом турбинного бурения | 1982 |

|

SU1114785A1 |

&

Авторы

Даты

1983-03-07—Публикация

1980-05-26—Подача