1n

изобретение относится к контролю и управлению процессом бурения нефтяных и газовых скйажин.

Известны устройства для контроля и управления процессом турбинного бурения, содержащие анализаторы осевой нагрузки, рейсовой скорости и заклинивания опор долота с выхолами на индикаторный блок, причем вход анализатора осевой нагрузки соединен с выходом блока измерения последней, первые и вторые пуско-остановочные входы анализаторов повторения поиска эфЛективной осевой нагрузки,рейсовой скорости и заклинивания опор долота подключены соответственно к выходам блоков контроля осевой нагрузки -и положения бурового инструмента, а третий - распределительный вход анализатора заклинивания опор долота подключен к выходу блока контроля первой производной осевой нагрузки по времени, измерительные входы анализаторов повторения поиска эффективной осевой нагрузки и рейсовой скорости подключены к датчику перемещения квадрата, а измерительный вход анализатора заклинивания опор долота - к датчику мощности привода проворота роторного стола Ul.

Недостатком такого устройства является то, что оно не поддерживает постоянно режим бурения на максимальной механической скорости V( . В процессе бурения устройство осуществляет поиск эффективной осевой нагрузки Рдф на долото, которое обеспечивает максимальное значение механической скорости только в момент поиска. Последующий поиск Р}(р производится после уменьшения механической скорости в два раза, поэтому большая часть долбления осуществляется не на V что обуславливает невысокие техникоэкономические показатели бурения.

Наиболее близкой к изобретению является система управления процессом турбинного бурения, содержащая датчик проходки, соединенный с блоком измерения механической скорости, кнопку Пуск, соединенную с первым входом блока управления, блок сравнения, соединенный с информационным табло, и блоки памяти. Система автоматического поддержания максимального значения механической скорости путем регулирования осевой нагрузки, содержит датчики веса бурильного

85J

инструмента и проходки, блоки измерения осевой нагрузки и механической скорости, запоминающее устройство механической скорости и сравнивающее устройство текущего значения механической скорости с запомненным его значением С21.

Недостатком известного устройства являются невысокие технико-экономические показатели бурения. Это обуславливается тем, что устройство в конце долбления входит в режим автоколебаний и его приходится отключать, так как такой режим, при котором долото подвергается переменным осевым нагрузкам, приводит к быстрому износу его опоры. Учитьгеая, что такому режиму подвергается уже ослабленное долото (ведь речь идет о конце долбления), необходимо отключать устройство в связи с возможностью аварии с долотом.

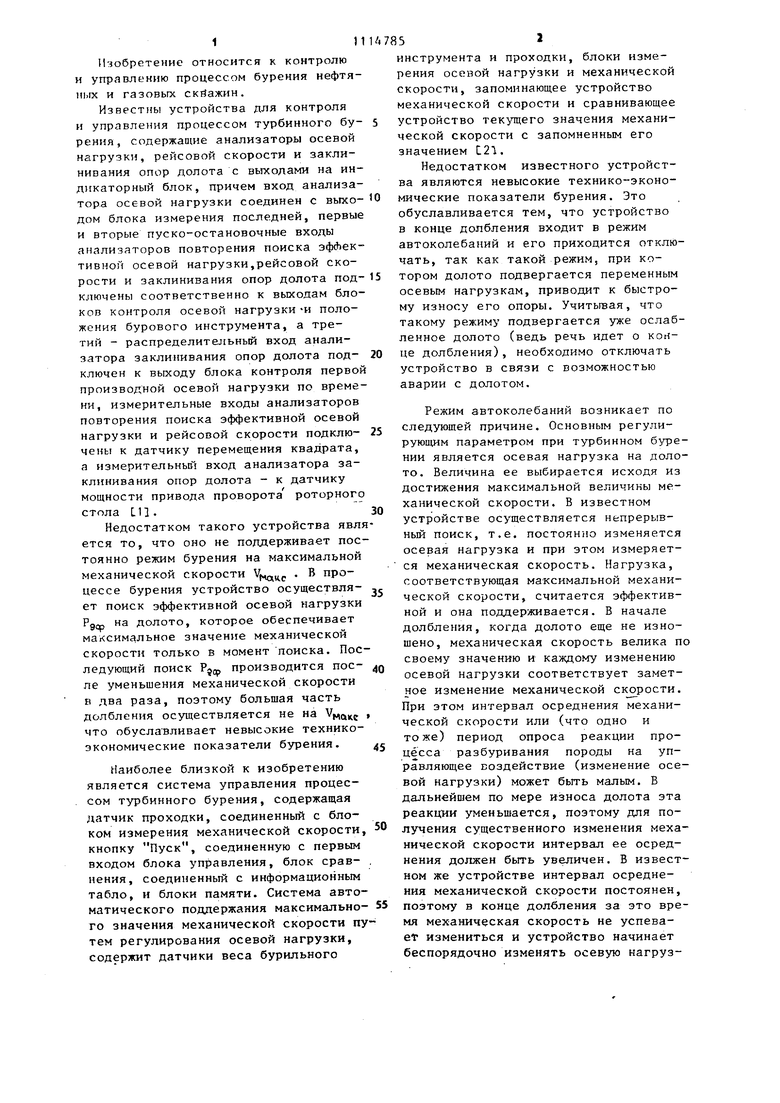

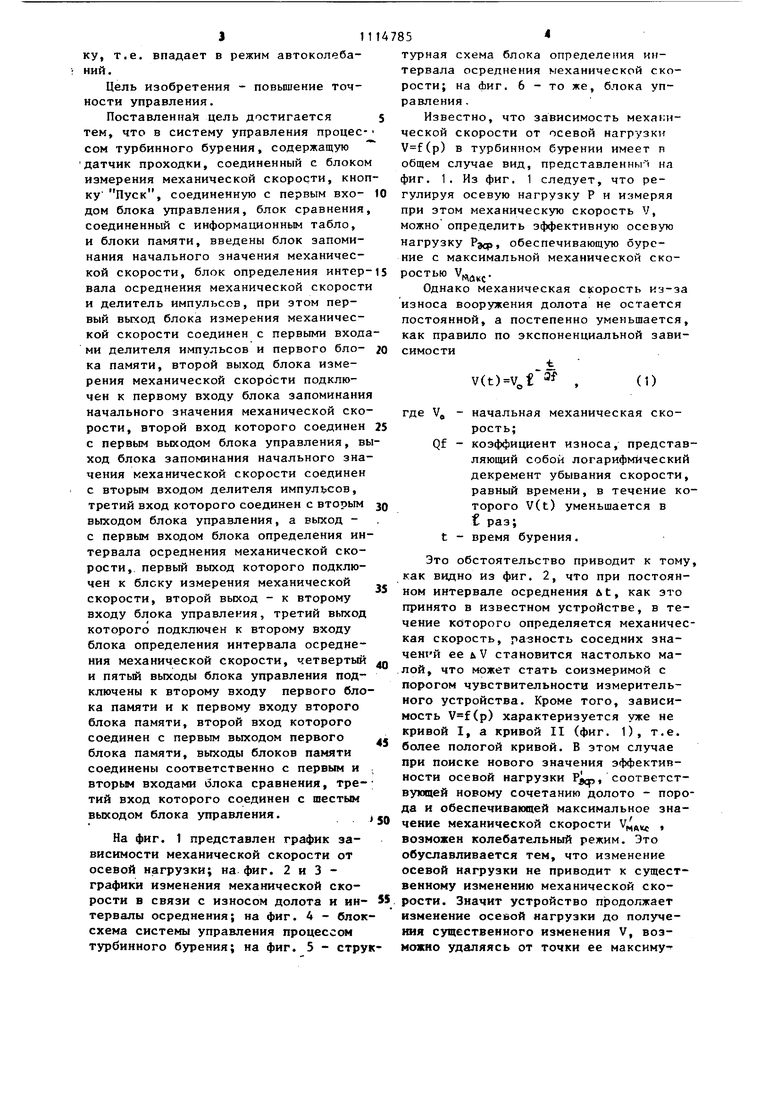

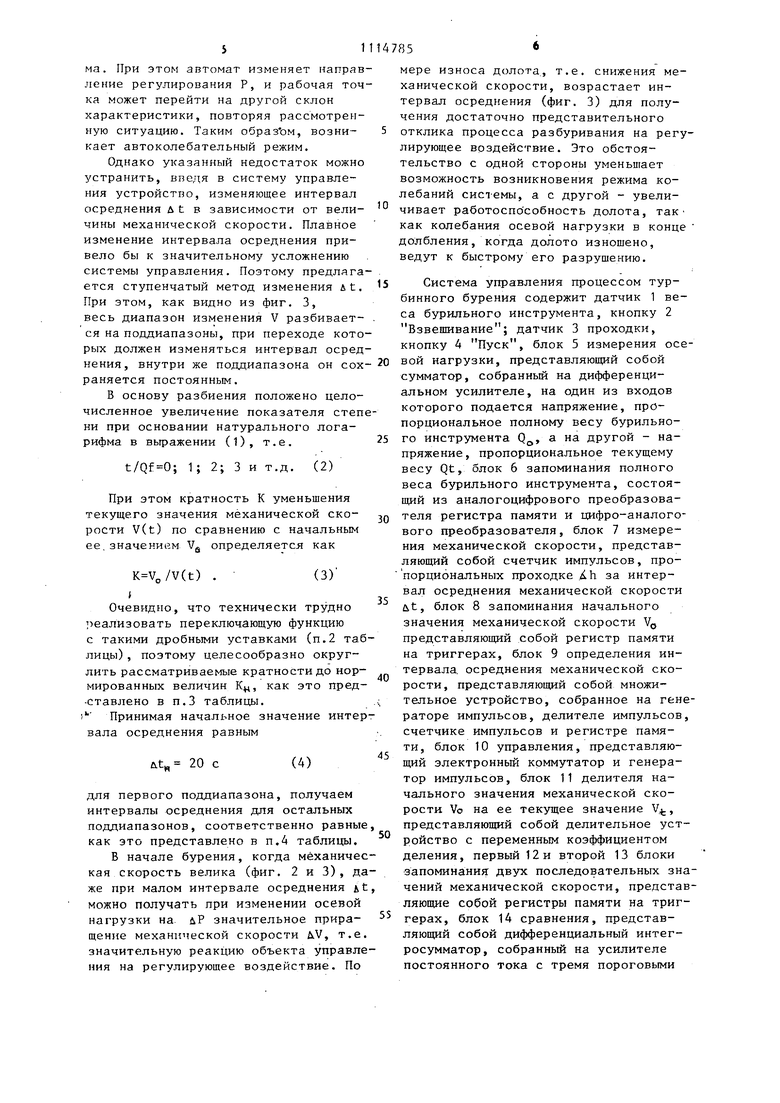

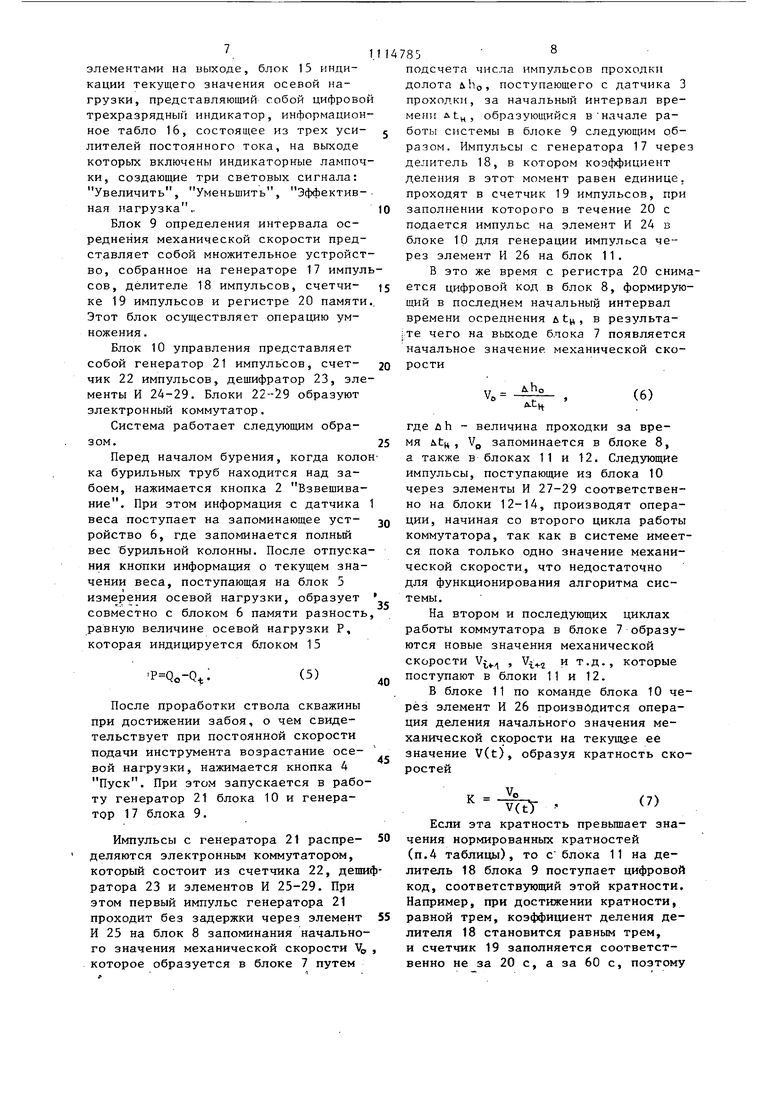

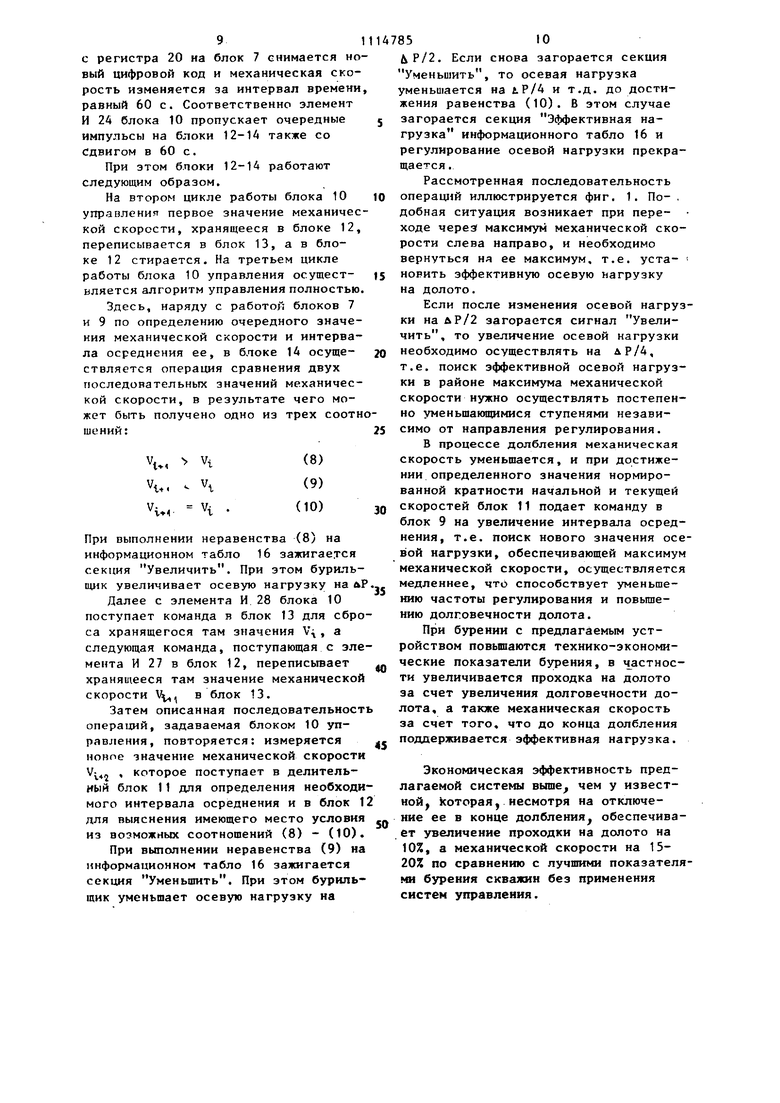

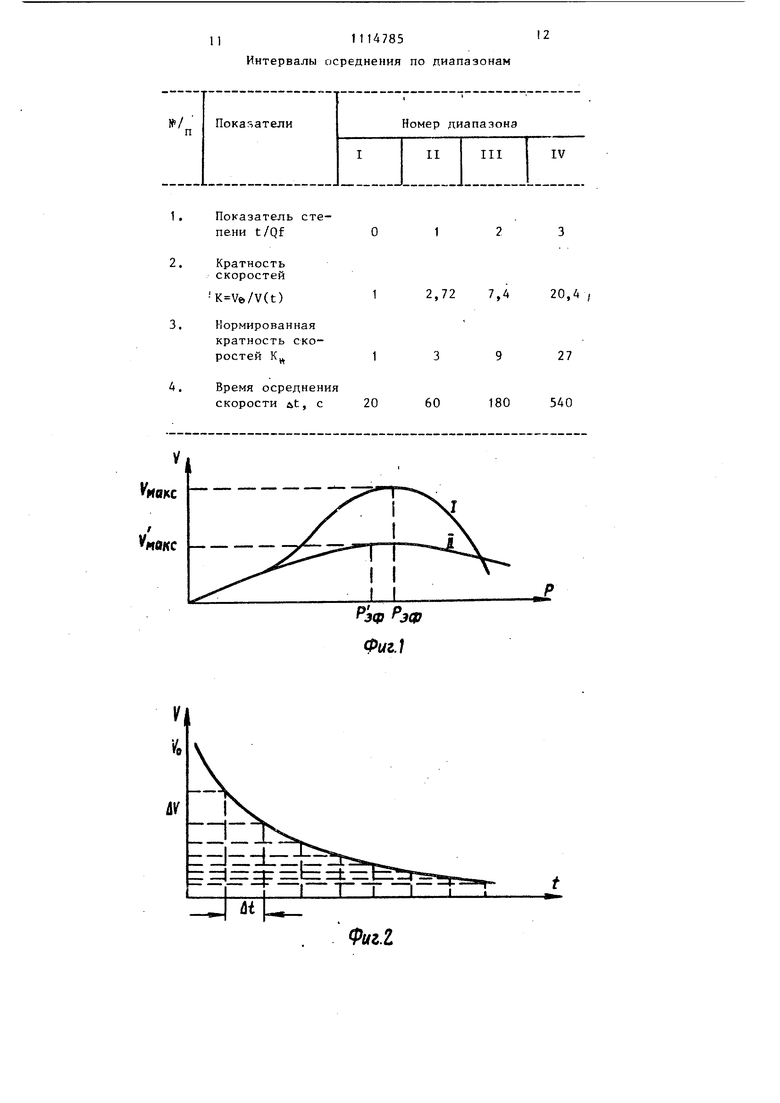

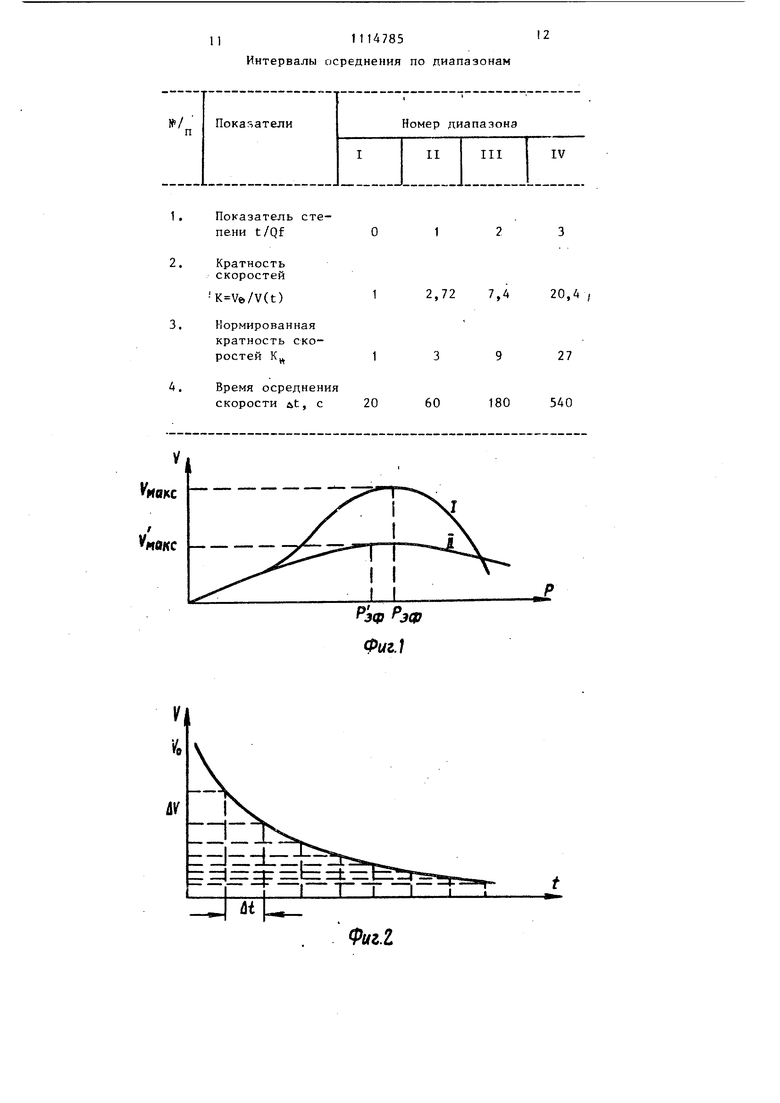

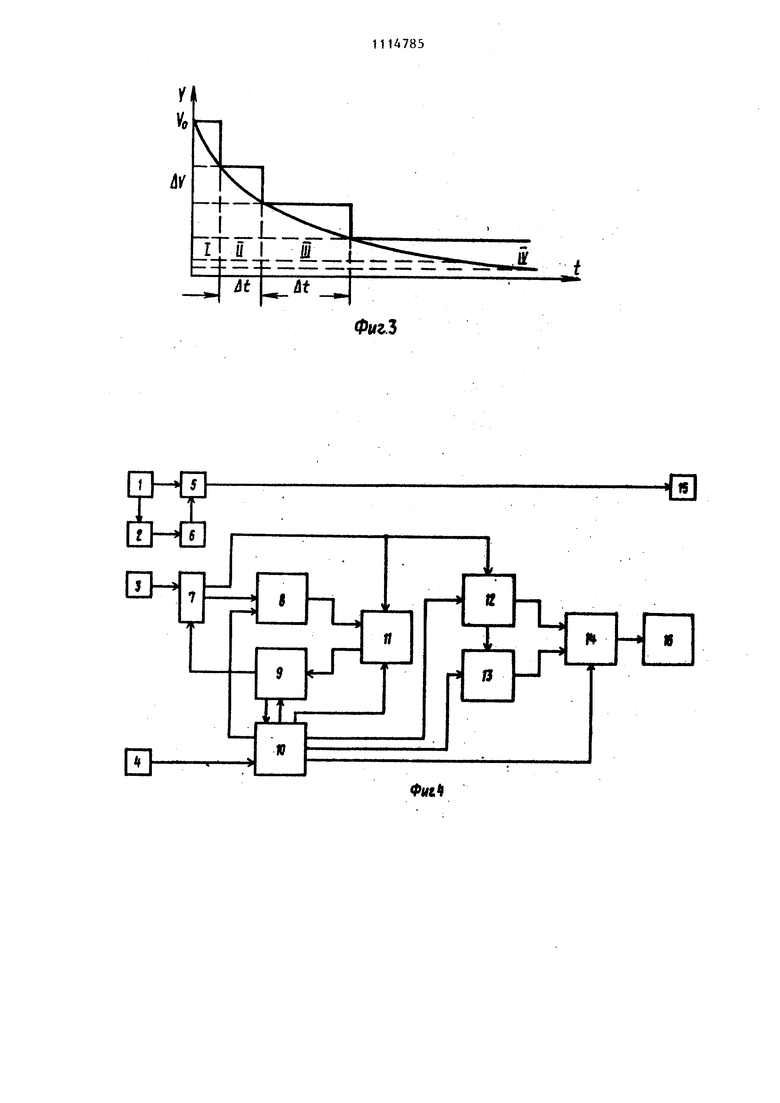

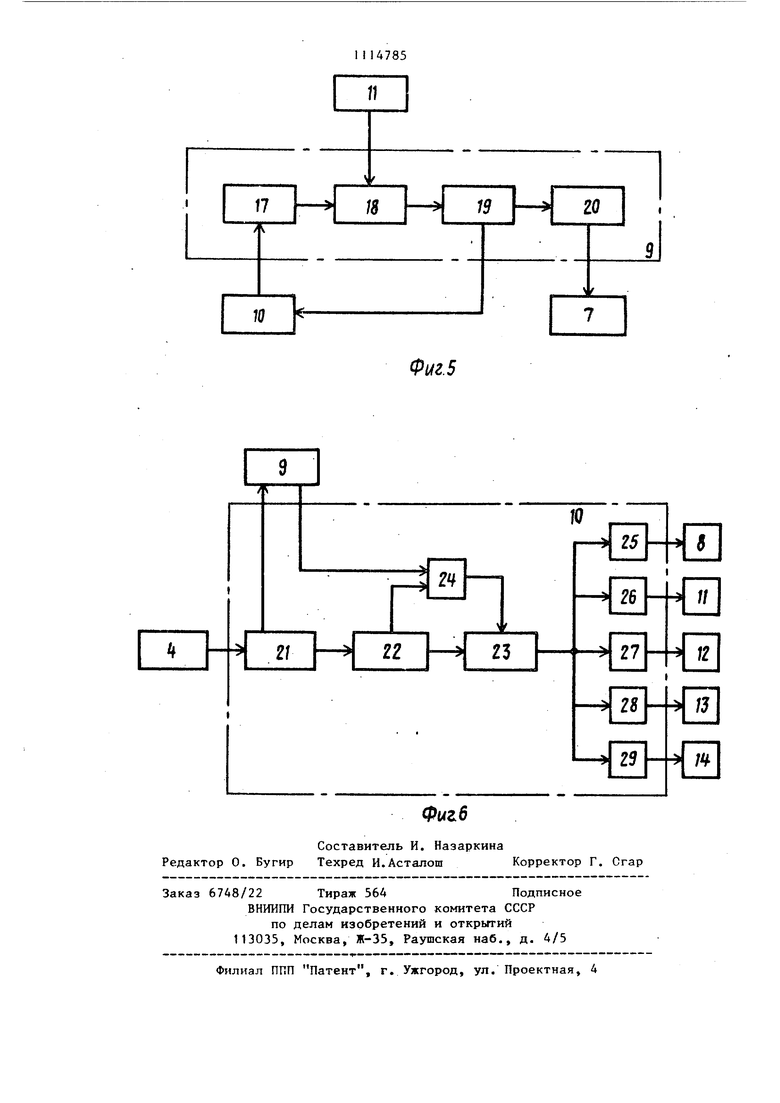

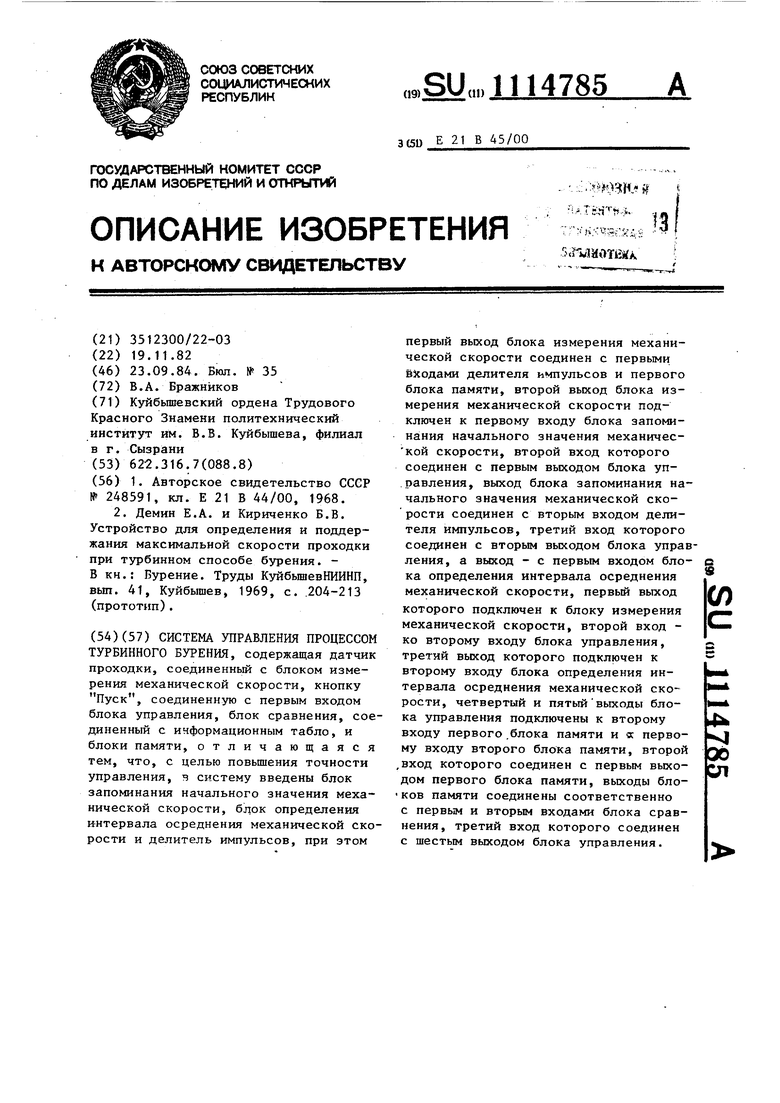

Режим автоколебаний возникает по следующей причине. Основным регулирующим параметром при турбинном бурении является осевая нагрузка на долото. Величина ее выбирается исходя из достижения максимальной величины механической скорости. В известном устройстве осуществляется непрерывньй поиск, т.е. постоянно изменяется осевая нагрузка и при этом измеряется механическая скорость. Нагрузка, соответствующая максимальной механической скорости, считается эффективной и она поддерживается. В начале долбления, когда долото еще не изношено, механическая скорость велика по своему значению и каждому изменению осевой нагрузки соответствует заметное изменение механической скорости. При этом интервал осреднения механической скорости или (что одно и тоже) период опроса реакции процесса разбуривания породы на управляющее воздействие (изменение осевой нагрузки) может быть малым. В дальнейшем по мере износа долота эта реакции уменьшается, поэтому для получения существенного изменения механической скорости интервал ее осреднения должен быть увеличен. В известном же устройстве интервал осреднения механической скорости постоянен, поэтому в конце долбления за это время механическая скорость не успеваet измениться и устройство начинает беспорядочно изменять осевую нагрузку, т.е. впадает в режим автоколебаний. Цель изобретения - повышение точности управления. Поставленная цель достигается тем, что в систему управления процес сом турбинного бурения, содержащую датчик проходки, соединенный с блоко измерения механической скорости, кно ку Пуск, соединенную с первым входом блока управления, блок сравнения соединенный с информационным табло, и блоки памяти, введены блок запоминания начального значения механической скорости, блок определения интер вала осреднения механической скорост и делитель импульсов, при этом первый выход блока измерения механической скорости соединен с первыми вход ми делителя импульсов и первого блока памяти, второй выход блока измерения механической скорости подключен к первому входу блока запоминани начального значения механической ско рости, второй вход которого соединен с первым выходом блока управления, в ход блока запоминания начального зна чения механической скорости соединен с вторым входом делителя импульсов, третий вход которого соединен с вторым выходом блока управления, а выход с первым входом блока определения ин тервала осреднения механической скорости, первый выход которого подключен к блоку измерения механической скорости, второй вьсход - к второму входу блока управления, третий выход которого подключен к второму входу блока определения интервала осреднения механической скорости, четвертый и пятый выходы блока управления подключены к второму входу первого бло ка памяти и к первому входу второго блока памяти, второй вход которого соединен с первым выходом первого блока памяти, выходы блоков памяти соединены соответственно с первым и вторым входами олока сравнения, третий вход которого соединен с шестым выходом блока управления. На фиг. 1 представлен график зависимости механической скорости от осевой нагрузки; на фиг. 2 и 3 графики изменения механической скорости в связи с износом долота и ни- И тервалы осреднения; на фиг. 4 - блоксхема системы управления процессом турбинного бурения; на фиг. 5 - структурная схема блока определения интервала осреднения механической скорости; на фиг. 6 - то же, блока управления. Известно, что зависимость Mexataiческой скорости от осевой нагрузки (p) в турбинном бурении имеет п общем случае вид, представленным на фиг. 1. Из фиг. 1 следует, что регулируя осевую нагрузку Р и измеряя при зтом механическую скорость V, можно определить эффективную осевую нагрузку РЭФ, обеспечивающую бурение с максимальной механической скоростью V. Однако механическая скорость из-за износа вооружения долота не остается постоянной, а постепенно уменьшается, как правило по экспоненциальной зависимостиt V(t) (,) где УО - начальная механическая скорость;Qf - коэффициент износа, представляющий собой логарифмический декремент убывания скорости, равный времени, в течение которого V(t) уменьшается в t раз; t - время бурения. Это обстоятельство приводит к тому, как видно из фиг. 2, что при постоянном интервале осреднения & t, как это принято в известном устройстве, в течение которого определяется механическая скорость, разность соседних значений ее ьV становится настолько малой, что может стать соизмеримой с порогом чувствительности измерительного устройства. Кроме того, зависимость (p) характеризуется уже не кривой I, а кривой II (фиг. 1), т.е. более пологой кривой. В этом случае при поиске нового значения эффективности осевой нагрузки Р, соответствующей новому сочетанию долото - порода и обеспечивающей максимальное значение механической скорости V , возможен колебательный режим. Это обуславливается тем, что изменение осевой нагрузки не приводит к существенному изменению механической скорости. Значит устройство продолжает изменение осевой нагрузки до получения существенного изменения V, возможно удаляясь от точки ее максиму5ма. При этом автомат изменяет направ ление регулирования Р, и рабочая точ ка может перейти на другой склон характеристики, повторяя рассмотренную ситуацию. Таким образЪм, возникает автоколебательный режим. Однако указанный недостаток можно устранить, введя в систему управления устройство, изменяющее интервал осреднения Ate зависимости от величины механической скорости. Плавное изменение интервала осреднения привело бы к значительному усложнению системы управления. Поэтому предлага ется ступенчатый метод изменения At, При этом, как видно из фиг. 3, весь диапазон изменения V разбивается на поддиапазоны, при переходе кото рых должен изменяться интервал осред нения, внутри же поддиапазона он сох раняется постоянным. В основу разбиения положено целочисленное увеличение показателя степ ни при основании натурального логарифма в выражении (1), т.е. 1; 2; 3 и т.д. (2) При этом кратность К уменьшения текущего значения механической скорости V(t) по сравнению с начальным ее, значением Vg определяется как (t) . Очевидно, что технически трудно пеализовать переключающую функцию с такими дробными уставками (п.2 таб лицы) , поэтому целесообразно округлить рассматриваемые кратности до нормированных величин Кц, как это пред-ставлено в п.З таблицы. Л Принимая начальное значение интер вала осреднения равным ut 20 с для первого поддиапазона, получаем интервалы осреднения для остальных поддиапазонов, соответственно равные как это представлено в п.А таблицы. В начале бурения, когда механичес кая скорость велика (фиг. 2 и 3), да же при малом интервале осреднения можно получать при изменении осевой нагрузки на дР значительное приращение механической скорости ЛУ, т.е значительную реакцию объекта управле ния на регулирующее воздействие. По 85 мере износа долота., т.е. снижения механической скорости, возрастает интервал осреднения (фиг. 3) для получения достаточно представительного отклика процесса разбуривания на регулирующее воздействие. Это обстоятельство с одной стороны уменьшает возможность возникновения режима колебаний сис1-емы, а с другой - увеличивает работоспособность долота, так как колебания осевой нагрузки в конце долбления, когда долото изношено, ведут к быстрому его разрушению. Система управления процессом турбинного бурения содержит датчик 1 веса бурильного инструмента, кнопку 2 Взвешивание ; датчик 3 проходки, кнопку 4 Пуск, блок 5 измерения осевой нагрузки, представляюш;ий собой сумматор, собранньй на дифференциальном усилителе, на один из входов которого подается напряжение, пропорциональное полному весу бурильного инструмента Q, а на другой - напряжение, пропорциональное текущему весу Qt, блок 6 запоминания полного веса бурильного инструмента, состоящий из аналогоцифрового преобраэователя регистра памяти и цифро-аналогового преобразователя, блок 7 измерения механической скорости, представляющий собой счетчик импульсов, пропорциональных проходке ih за интервал осреднения механической скорости ut, блок 8 запоминания начального значения механической скорости VQ представляющий собой регистр памяти на триггерах, блок 9 определения интервала, осреднения механической скорости, представляющий собой множительное устройство, собранное на генераторе импульсов, делителе импульсов, счетчике импульсов и регистре памяти, блок 10 управления, представляющий электронный коммутатор и генератор импульсов, блок 11 делителя начального значения механической скорости Vo на ее текущее значение У, представляющий собой делительное устройство с переменным коэффициентом деления, первый 12 и второй 13 блоки запоминания двух последовательных значений механической скорости, представляющие собой регистры памяти на триггерах, блок 14 сравнения, представляющий собой дифференциальный интегросумматор, собранный на усилителе постоянного тока с тремя пороговыми элементами на выходе, блок 15 индикации текущего значения осевой нагрузки, представляющий собой цифрово трехразрядный индикатор, информацион ное табло 16, состоящее из трех усилителей постоянного тока, на выходе которых включены индикаторные лампоч ки, создающие три световых сигнала: Увеличить, Уменьщить, Эффективная нагрузка,. Блок 9 определения интервала осреднения механической скорости представляет собой множительное устройст во, собранное на генераторе 17 импул сов, делителе 18 импульсов, счетчике 19 импульсов и регистре 20 памяти Этот блок осуществляет операцию умножения . Блок 10 управления представляет собой генератор 21 импульсов, счетчик 22 импульсов, дешифратор 23, эле менты И 24-29. Блоки образуют электронный коммутатор. Система работает следующим образом. Перед началом бурения, когда коло ка бурильных труб находится над забоем, нажимается кнопка 2 Взвешивание. При этом информация с датчика веса поступает на запоминающее устройство 6, где запоминается полный вес бурильной колонны. После отпуска ния кнопки информация о текущем значении веса, поступающая на блок 5 измерения осевой нагрузки, образует совместно с блоком 6 памяти разность равную величине осевой нагрузки Р, которая индицируется блоком 15 P Qo-Qt После проработки ствола скважины при достижении забоя, о чем свидетельствует при постоянной скорости подачи инструмента возрастание осевой нагрузки, нажимается кнопка 4 Пуск. При этом запускается в рабо ту генератор 2t блока 10 и генератор 17 блока 9. Импульсы с генератора 21 распределяются электронным коммутатором, который состоит из счетчика 22, деш ратора 23 и элементов И 25-29. При этом первый импульс генератора 21 проходит без задержки через элемент И 25 на блок 8 запоминания начально го значения механической скорости VQ которое образуется в блоке 7 путем 85 ° подсчета числа импульсов проходки долота Л ho, поступающего с датчика 3 проходки, за начальный интервал времеяи ut, образующийся вначале работы системы в блоке 9 следующим образом. Импульсы с генератора 17 через делитель 18, в котором коэффициент деления в этот момент равен единице, проходят в счетчик 19 импульсов, при заполнении которого в течение 20 с подается импульс на элемент И 24 в блоке 10 для генерации импульса через элемент И 26 на блок 11. В это же время с регистра 20 снимается цифровой код в блок 8, формирующий в последнем начальный интервал времени осреднения лt, в результате чего на выходе блока 7 появляется начальное значение, механической скоростигде дЬ - величина проходки за время itn , VQ запоминается в блоке 8, а также в блоках 11 и 12. Следующие импульсы, поступающие из блока 10 через элементы И 27-29 соответственно на блоки 12-14, производят операции, начиная со второго цикла работы коммутатора, так как в системе имеется пока только одно значение механической скорости, что недостаточно для функционирования алгоритма системы. На втором и последующих циклах работы коммутатора в блоке 7 образуются новые значения механической скорости V, , и т.д., которые поступают в блоки 11 и 12. В блоке 11 по команде блока 10 через элемент И 26 производится операция деления начального значения механической скорости на текущее ее значение V(t), образуя кратность скоростейЕсли эта кратность превьшает значения нормированных кратностей (п.4 таблицы), то с блока 11 на делитель 18 блока 9 поступает цифровой код, соответствующий этой кратности. Например, при достижении кратности, равной трем, коэффициент деления делителя 18 становится равным трем, и счетчик 19 заполняется соответственно не за 20 с, а за 60 с, поэтому с регистра 20 на блок 7 снимается но вый цифровой код и механическая скорость изменяется за интервал времени равный 60 с. Соответственно элемент И 24 блока 10 пропускает очередные импульсы на блоки 12-14 также со Сдвигом в 60 с. При этом блоки 12-14 работают следующим образом. На втором цикле работы блока 10 управления первое значение механичес кой скорости, хранящееся в блоке 12, переписывается в блок 13, а в блоке 12 стирается. На третьем цикле работы блока 10 управления осущестьляется алгоритм управления полностью Здесь, наряду с работой блоков 7 и 9 по определению очередного значения механической скорости и интервала осреднения ее, в блоке 14 осуществляется операция сравнения двух последовательных значений механической скорости, в результате чего может быть получено одно из трех соотн шений: V, Vt Ч. Ч VIM Ч При выполнении неравенства (8) на информационном табло 16 зажигается секция Увеличить. При этом бурильщик увеличивает осевую нагрузку на Далее с элемента И 28 блока 10 поступает команда в блок 13 для сбро са хранящегося там значения , а следующая команда, поступающая с эле мента И 27 в блок 12, переписьгеает хранящееся там значение механической скорости V в блок 13. Затем описанная последовательност операций, задаваемая блоком 10 управления, повторяется: измеряется ноное значение механической скорости V-. , которое поступает в делительный блок 11 для определения необходи мого интервала осреднения и в блок для выяснения имеющего место условия из возможных соотношений (8) - (10) При выполнении неравенства (9) на информационном табло 16 зажигается секция Уменьшить. При этом бурильщик уменьшает осевую нагрузку на iP/2. Если снова загорается секция Уменьшить, то осевая нагрузка уменьшается на tP/4 и т.д. до достижения равенства (10). В этом случае загорается секция Эффективная нагрузка информационного табло 16 и регулирование осевой нагрузки прекращается. Рассмотренная последовательность операций иллюстрируется фиг. 1. По- , добная ситуация возникает при переходе через максимум механической скорости слева направо, и необходимо вернуться ня ее максимум, т.е. уста- новить эффективную осевую нагрузку на долото. Если после изменения осевой нагрузки на лР/2 загорается сигнал Увеличить, то увеличение осевой нагрузки необходимо осуществлять на дР/4, т.е. поиск эффективной осевой нагрузки в районе максимума механической скорости нужно осуществлять постепенно уменьшающимися ступенями независимо от направления регулирования. В процессе долбления механическая скорость уменьшается, и при достижении определенного значения нормированной кратности начальной и текущей скоростей блок 11 подает команду в блок 9 на увеличение интервала осреднения, т.е. поиск нового значения осевой нагрузки, обеспечивающей максимум механической скорости, осуществляется медленнее, что способствует уменьшению частоты регулирования и повьппению долговечности долота. При бурении с предлагаемым устройством повьшаются технико-экономические показатели бурения, в частности увеличивается проходка на долото за счет увеличения долговечности долота, а также механическая скорость за счет того, что до конца долбления поддерживается эффективная нагрузка. Экономическая эффективность предлагаемой системы вьппе чем у известной, Которая, несмотря на отключение ее в конце долбления, обеспечивает увеличение проходки на долото на 10%, а механической скорости на 1520% по сравнению с лучшими показателями бурения скважин без применения систем управления.

n11147852

Интервалы осреднения по диапазонам

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом бурения иуСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU827759A1 |

| Устройство для контроля и управления процессом турбинного бурения | 1987 |

|

SU1461881A1 |

| Устройство для измерения осевой нагрузки на долото | 1979 |

|

SU870682A1 |

| Система управления процессом бурения | 1978 |

|

SU751974A1 |

| Устройство для измерения износа долота в процессе бурения | 1985 |

|

SU1283361A1 |

| Устройство управления процессом бурения | 1986 |

|

SU1418469A1 |

| Устройство для управления процессом турбинного бурения | 1983 |

|

SU1104247A1 |

| Устройство для измерения механической скорости бурения | 1983 |

|

SU1122814A2 |

| Устройство для контроля износа долота | 1983 |

|

SU1160012A1 |

| Устройство для контроля частоты вращения вала турбобура | 1990 |

|

SU1719627A1 |

СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ ТУРБИННОГО БУРЕНИЯ, содержащая датчик проходки, соединенный с блоком измерения механической скорости, кнопку Пуск, соединенную с первым входом блока управления, блок сравнения, соединенный с информационным табло, и блоки памяти, отличающаяся тем, что, с целью повьшения точности управления, в систему введены блок запоминания начального значения механической скорости, блок определения интервала осреднения механической скорости и делитель импульсов, при этом первый выход блока измерения механической скорости соединен с первыми входами делителя импульсов и первого блока памяти, второй выход блока измерения механической скорости подключен к первому входу блока запоминания начального значения механической скорости, второй вход которого соединен с первым выходом блока управления, выход блока запоминания начального значения механической скорости соединен с вторым входом делителя импульсов, третий вход которого соединен с вторым выходом блока управления, а выход - с первым входом бло§ ка определения интервала осреднения (Л механической скорости, первый выход которого подключен к блоку измерения механической скорости, второй вход ко второму входу блока управления, третий вькод которого подключен к второму входу блока определения интервала осреднения механической скорости, четвертый и пятыйвыходы бло4 VJ ка управления подключены к второму входу первого .блока памяти и ас первому входу второго блока памяти, второй Эб ,вход которого соединен с первым выхоел дом первого блока памяти, выходы бло ков памяти соединены соответственно с первым и вторым входами блока сравнения, третий вход которого соединен с шестым выходом блока управления.

(t)

Нормированная кратность скоростей К

Время осреднения скорости ut, с

2,72 7,420,4

27

60

180540

иокс

/

ивкс

РэФ РЭФ Фиг.1

Фи1.1

Фиг. 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для КОНТРОЛЯ и УПРАВЛЕНИЯ ПРОЦЕССОМ | 0 |

|

SU248591A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Демин Е.А | |||

| и Кириченко Б.В | |||

| Устройство для определения и поддержания максимальной скорости проходки при турбинном способе бурения | |||

| В кн.: Бурение | |||

| Труды КуйбышевНИИНП, вьт | |||

| Механический грохот | 1922 |

|

SU41A1 |

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

Авторы

Даты

1984-09-23—Публикация

1982-11-19—Подача